Как правильно утеплить дом из керамзитоблоков

Дом из керамзитобетонных блоков – прочное строение, с неплохими теплоизоляционными характеристиками. К сожалению, зачастую теплоизоляционных свойств этого строительного материала недостаточно для того, чтобы обеспечить постоянную температуру в помещениях при относительно небольших затратах на отопление. Особенно это актуально, если стены имеют небольшую толщину.

Существует множество способов утеплить дом из керамзитоблоков, все они отличаются стоимостью, временем на выполнение и эффективностью. Во всех случаях необходимо учитывать климатические особенности региона, параметры отопительной системы дома и параметры самого здания. Грамотно проведенный предварительный расчет утепления поможет существенно сэкономить, не потеряв при этом в качестве.

Наружные утеплительные работы для дома из керамзитобетонных блоков

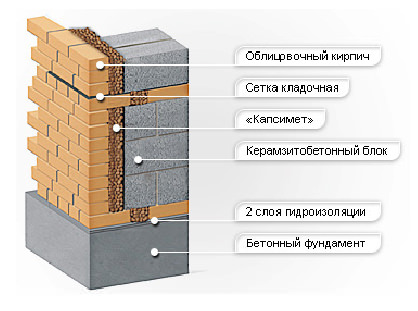

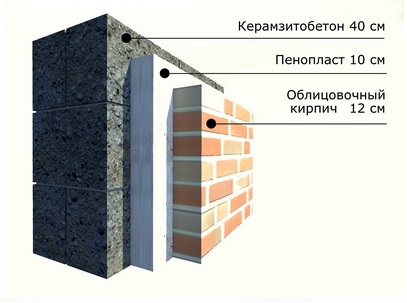

Утепление дома из керамзитоблоков снаружи можно проводить несколькими способами. Наиболее предпочтительный с эстетической точки зрения – это облицовка стен декоративным кирпичом или камнем с прокладыванием под ним теплоизоляционного материала. С точки зрения внешнего вида дом будет выглядеть идеально, но затраты на такое утепление будут значительными. Кроме того, облицовка кирпичом требует достаточно много времени и высокой квалификации тех, кто ее будет проводить.

С точки зрения внешнего вида дом будет выглядеть идеально, но затраты на такое утепление будут значительными. Кроме того, облицовка кирпичом требует достаточно много времени и высокой квалификации тех, кто ее будет проводить.

Неплохим вариантом наружного утепления выглядит сайдинг. Пространство между ним и стеной может быть заполнено минеральной ватой, пенопластом, базальтовым рулонным утеплителем и прочими подобными материалами.

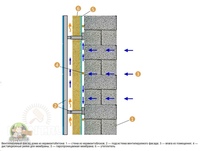

Самый дешевый, простой, а поэтому и популярный способ утепления – укладка пенополистирольных плит с последующей декоративной штукатуркой. При должной аккуратности работы могут быть проведены владельцем дома даже в случае, если он не профессиональный строитель.

Внутренние утеплительные работы для дома из керамзитобетонных блоков

Чтобы понять, как утеплить дом из керамзитобетонных блоков изнутри, нужно запомнить одно простое правило. Чем лучше теплоизоляционные характеристики у материала, тем дальше от помещения он должен находиться. Если утеплить стены изнутри, к примеру, пенопластом, не утепляя дом снаружи, можно добиться только того, что точка росы переместится на внутреннюю сторону стены из керамзитобетонных блоков, и эта стена зимой будет промерзать. Поэтому внутри вполне достаточно штукатурки, которая выполняет скорее декоративную, чем теплоизоляционную функцию.

Поэтому внутри вполне достаточно штукатурки, которая выполняет скорее декоративную, чем теплоизоляционную функцию.

Утепление при строительстве

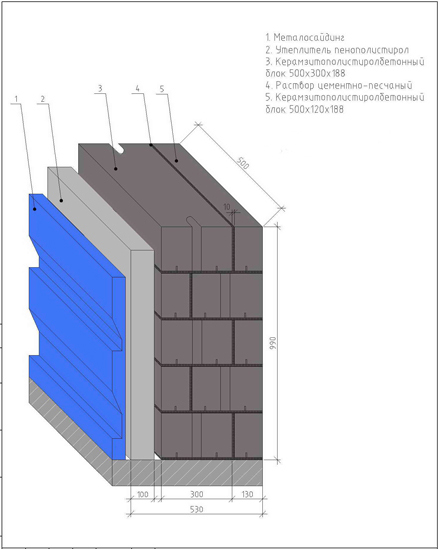

Если постройка дома только начинается, то лучше всего позаботиться о теплоизоляции на этой стадии. Утепление между стен из керамзитоблоков – наиболее рациональное решение проблемы.

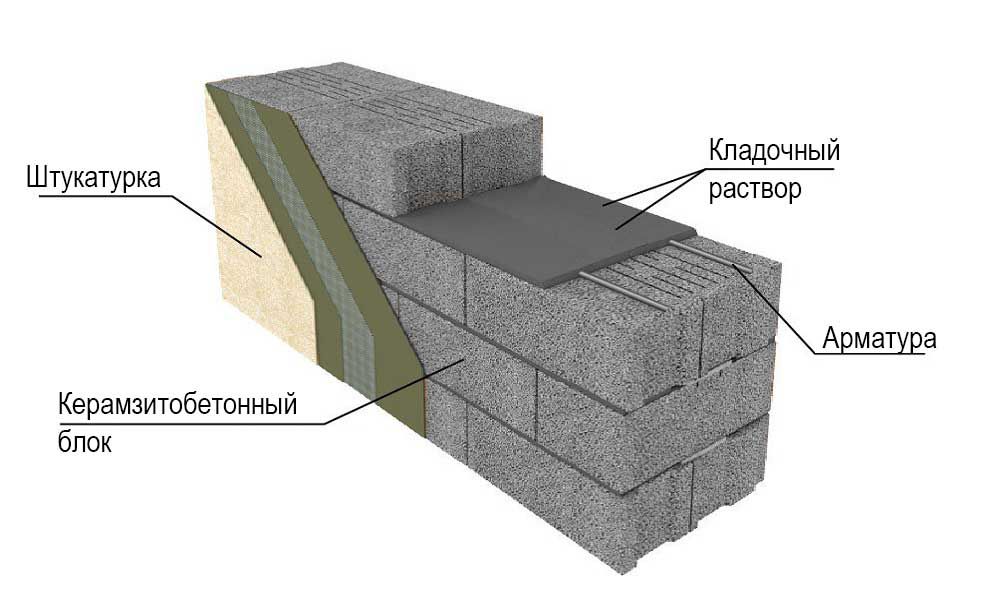

В таком случае стена будет трехслойной. Внутренний слой – керамзитоблоки, средний – утеплитель, наружный – опять керамзитоблоки. Остается только не забыть связать между собой все части стены арматурой. В качестве теплоизоляционного материала может применяться пенопласт, минеральная вата и тому подобное.

Конечно, если речь идет о том, чтобы правильно утеплить дачный домик из керамзитобетонных блоков, такой способ малоприменим. Дачный домик с многослойными стенами будет стоить достаточно дорого, да и используется он не постоянно, чтобы вопрос теплоизоляции стоял очень остро.

Поиск ответа на вопрос о том, как правильно утеплить дом из керамзитобетонных блоков, необходимо начинать еще на стадии проектирования. Если дом достался готовым, тогда стоит позаботиться о наружном утеплении стен.

Если дом достался готовым, тогда стоит позаботиться о наружном утеплении стен.

Утепление керамзитных блоков. Нужно ли это делать?

Затевая строительство дома из керамзитных блоков, возникает вопрос: «Нужно ли утеплять керамзитобетонный блок и если да, то как?»

Для начала надо прояснить, что данные блоки бывают конструкционные и конструкционно-теплоизоляционные. Чтобы данные теплоэффективности были достоверны, обратимся к исследованию, которое проводил ОАО «НИИМосстрой» по заказу Департамента градостроительной политики города Москвы в 2015 году (Гос. контракт № 15-11-Р). В данном исследовании участвовали двадцать три фрагмента стен из материалов, применяемых при возведении ограждающих конструкций жилых домов в городе Москве, включая несколько фрагментов из керамзитобетона. Испытания проводились в четырех секционной климатической камере ОАО «НИИМосстрой», которая имитирует внешние климатические воздействия и микроклимат.

Для эксперимента были выполнены кладки толщиной 400 мм из полнотелого керамзитного блока объемной массой 1 400 кг.

Фото. Кладка из блоков «АЛБОР»

Фото. Кладка из блоков марки «ТЕПЛОКОМПОЗИТ»

Фото.Кладка из трехщелевых керамзитобетонных блоков.

Фото.Кладка из полнотелых керамзитобетонных блоков.

Натурные испытания этих четырех материалов показали, что наилучший показатель выявлен в кладке из блоков «АЛБОР», чуть хуже показатель у блоков «ТЕПЛОКОМПЗИТ», а полнотелые и трехщелевые керамзитные блоки нельзя использовать для наружных стен без утеплителя.

Фото. Съемка тепловизором четырех кладок из разных керамзитных блоков.

Сравнение показано с «холодной» части климатической камеры. Справа от снимка стены показана шкала соответствия цвета и температуры, под ним график температур на поверхности стен.

Результаты теплотехнических исследований коэффициента теплопроводности λ экв·Вт/ (м·K) кладок из блоков «АЛБОР» по технологии «Капсимэт» и кладок из блоков «ТЕПЛОКОМПОЗИТ», полнотелых и трехщелевых керамзитобетонных блоков.

Данные исследований λэкв·Вт/(м·К) | |

Кладка из полнотелых керамзитобетонных блоков | |

Кладка из трехщелевых керамзитных блоков | |

Кладка из блоков АЛБОР | |

Кладка из блоков ТЕПЛОКОМПОЗИТ |

Так как для использования для наружных стен полнотелых и щелевых керамзитных блоков невозможно без утепления, были произведены дополнительные исследования, в которых были использованы кладки с минералватными плитами, экструзионным пенополистиролом и пеностеклом.

Испытания стен с каменной минеральной ватой ВЕНТИ БАТТС-Д толщиной 90 мм

Для эксперимента брались специально предназначенные для вентилируемых фасадов плиты ВЕНТИ БАТТС-Д с комбинированной структурой наружного и внутреннего слоя, за счет чего по утверждению производителя, изоляцию стен можно проводить в один слой и без ветрозащитной пленки.

Фото. Утепление трехщелевых и полнотелых керамзитных блоков минералватными плитами

Результаты теплотехнических исследований коэффициента теплопроводности λ экв ,·Вт/ (м·K) утепленных каменной минеральной ватой кладок из полнотелых и трехщелевых керамзитобетонных блоков.

Кладка λэкв·Вт/(м·К) | Минеральная вата λэкв·Вт/(м·К) | Комби нированная стена λэкв·Вт/(м·К) | |

Кладка из полнотелых керамзитобе тонных блоков | |||

Кладка из трехщелевых керамзитных блоков |

Испытания этих же стен с каменной минеральной ватой ВЕНТИ БАТТС-Д 90 мм но с ветрозащитной мембраной показали, что показатели термического сопротивления улучшились в среднем на 6% до 2,59 м²· К/Вт для щелевых керамзитных блоков и до 2,57 м²· К/Вт для полнотелых керамзитных блоков.

Фото. Утепленная стена из блоков с ветрозащитной мембраной

Испытания стен из керамзитобетонных блоков, утепленных пенополистиролом.

Для экспериментов был взят экструзионный пенополистирол КНАУФ плотностью 25 кг/м³, толщиной 100 мм.

Кладка λэкв·Вт/(м·К) | Пенополисти рол λэкв·Вт/(м·К) | Комби λэкв·Вт/(м·К) | |

Кладка из полнотелых керамзитобе тонных блоков | |||

Кладка из трехщелевых керамзитных блоков |

Фото.Кладка, утепленная пенополистеролом

Результаты теплотехнических исследований коэффициента теплопроводности λ экв·Вт/ (м·K) утепленных пенополистиролом кладок из полнотелых и трехщелевых керамзитобетонных блоков.

Испытания стен из керамзитобетонных блоков, утепленных пеностеклом.

Для эксперимента было взято пеностекло плотностью 35 кг/м³, толщиной 100 мм.

Фото. Кладка из трехщелевых и полнотелых блоков, утепленная пеностеклом

Результаты теплотехнических исследований коэффициента теплопроводности λ экв·Вт/ (м·K) утепленных пеностеклом кладок из полнотелых и трехщелевых керамзитобетонных блоков.

Кладка λэкв·Вт/(м·К) | Пеностекло λэкв·Вт/(м·К) | Комби нированная стена λэкв·Вт/(м·К) | |

Кладка из полнотелых керамзитобе тонных блоков | |||

Кладка из трехщелевых керамзитных блоков |

Таким образом, полученные данные ОАО «НИИМосстрой» показывают, что без дополнительного утепления можно использовать только керамзитобетонные блоки «АЛБОР», изготовленные по технологии «Капсимэт».

На втором месте по теплоэффективности керамзитные блоки со вставкой из пенополистирола типа «ТЕПЛОКОМПОЗИТ».

Далее идут керамзитные блоки с наружным утеплением из пенополистирола, минеральной ваты и пеностекла.

И на последнем месте по теплоэффективности трех щелевые и полнотелые керамзитобетонные блоки.

При этом при применении наружного утепления необходимо особенно ответственно подойти к не продуваемости и однородности (отсутствию щелей) в слоях утеплителя, а также к типу и качеству крепления теплоизоляционных плит.

Баня из керамзитобетонных блоков утепление стен

Утепление бани из керамзитобетонных блоков

Утепление пенопластом бани из керамзитобетонных блоков Блоки из керамзита — это недорогой и доступный строительный материал. Но его теплоизоляционные качества значительно уступают свойствам натуральной древесины, поэтому возведенная из керамзитобетона баня нуждается в утеплении.

Содержание:

- Материалы для утепления бани

- Базальтовая вата

- Стекловата

- Керамзит

- Пенопласт

- Подготовка к теплоизоляции

- Наружное утепление бани

- Фасад

- Фундамент

- Внутреннее утепление бани

- Пол

- Стены

- Потолок и крыша

Керамзитобетонные блоки имеют пористую структуру и состоят из спеченной гранулированной глины, цемента и песка. Для стен бани применяются пустотелые и легкие изделия, содержащие крупную фракцию керамзита. Утепление ограждающих конструкций делится на наружную теплоизоляцию и внутреннюю. Наружной изоляции подлежат все стены бани из керамзитобетонных блоков, а внутренней — помещение парилки для создания в ней эффекта «термоса». При этом применяются различные утеплители, свойства которых мы рассмотрим ниже.

Для стен бани применяются пустотелые и легкие изделия, содержащие крупную фракцию керамзита. Утепление ограждающих конструкций делится на наружную теплоизоляцию и внутреннюю. Наружной изоляции подлежат все стены бани из керамзитобетонных блоков, а внутренней — помещение парилки для создания в ней эффекта «термоса». При этом применяются различные утеплители, свойства которых мы рассмотрим ниже.

Материалы для утепления бани из керамзитобетона

Функционально баня предназначена для принятия целебных процедур, поэтому все материалы, используемые для ее строительства, должны быть качественными и экологически чистыми. Это касается и утеплителей, чье действие направлено на сохранение комфортной температуры в помещениях. Негативное воздействие образцов, не стойких к ее перепадам и выделяющих вредные вещества, многократно усиливается экстремальными «климатическими» условиями бани. Такие материалы запрещены к использованию в подобных сооружениях. Сегодня на роль утеплителей для бани из керамзитобетона претендует несколько отличных «кандидатов», перечислим самые популярных из них.

Минеральная базальтовая вата для теплоизоляции бани

Этот волокнистый утеплитель получают путем обработки базальтовых пород камня. Натуральность состава утеплителя гарантирует его абсолютную безвредность. Иногда портят репутацию базальтовой ваты некоторые производители, которые добавляют в нее примеси шлаков, пытаясь уменьшить себестоимость своей продукции.

Утеплитель не гниет, не съедобен для насекомых и грызунов. Это гарантирует беспроблемную службу материала на протяжении полувека минимум. Независимо от своей волокнистой структуры, материал довольно прочен и обладает «силовым» показателем 80 кПа.

Базальтовая вата относится к типу негорючих материалов. Она легко выдерживает температурное воздействие до одной тысячи градусов тепла.

Этот материал используется для наружного и внутреннего утепления бань, так как выпускается в виде жестких плит, полужестких матов и мягких рулонов с различной плотностью своей структуры.

Стекловата для утепления бани из керамзитобетона

Стекловата для утепления бани

Утеплитель имеет волокнистую структуру, но уступает базальтовой вате по своим техническим характеристикам. Материал изготавливается из битого стекла с добавками песка, доломита, соды и пр.

Материал изготавливается из битого стекла с добавками песка, доломита, соды и пр.

Обладая коэффициентом теплопроводности 0,052 Вт/К*м, он имеет хорошие изоляционные свойства, но совершенно не годится для внутреннего утепления парного отделения бани по единственной причине: стекловата не выдерживает температурного режима свыше +450 градусов. Поэтому утеплять ею зону, которая находится в непосредственной близости к печи, не рекомендуется.

Свое применение стекловата находит для теплоизоляции чердака и крыши бани, удешевляя этот процесс на 20-30% по сравнению с использованием базальтового утеплителя.

Керамзит для теплоизоляции бани

Керамзит для утепления пола и потолка

«Воздушные» гранулы керамзита получаются при быстром обжиге легкоплавкой глины. Этот материал применяется в виде засыпки горизонтальных элементов конструкции бани — потолка и пола.

В строительстве задействованы различные калибры утеплителя в виде гравия, щебня и песка. Эффект утепления получают от керамзита при его засыпке на поверхность слоем свыше 25 см.

Пенопласт для бани из керамзитобетонных блоков

Пенопласт для теплоизоляции бани

Утепление бани этим матер

означает, достоинства и недостатки керамзита

Большинство профессионалов и строителей выбирают для ремонта цементно-бетонную стяжку пола. Отличная альтернатива утеплению пола — керамзит. Использование такого материала возможно как в многоквартирных домах, так и в частном секторе, а легкий монтаж, невысокая стоимость пола из керамзита приятно удивляют потребителей.

Зачем нужен напольный обогреватель?

Как известно, воздух — самое эффективное вещество, обладающее изоляционными свойствами.Что касается изоляции различных поверхностей, то все материалы пористые — воздух задерживается даже в самых мелких порах, что предотвращает потерю тепла. Материал для утеплителя всегда должен иметь небольшую плотность, чтобы хорошо справляться с поставленной задачей.

Основная функция утепления пола — обеспечение комфортной гостиной. Кроме того, следует провести хорошую теплоизоляцию и звукоизоляцию, чтобы защитить конструкцию от образования плесени и грибка. Керамзит отлично справляется со всеми перечисленными задачами.

Кроме того, следует провести хорошую теплоизоляцию и звукоизоляцию, чтобы защитить конструкцию от образования плесени и грибка. Керамзит отлично справляется со всеми перечисленными задачами.

Изготавливают такой материал из легкоплавной глины, которую помещают в термокамеру и для смягчения консистенции теста. После подачи высокой температуры глина закипает, и появляются поры. После застывания образуется мелкая фракция, которую называют керамзитом.

Этот тип материала является объемным и благодаря своим естественным свойствам более долговечен, чем другие типы утеплителей для полов.

Преимущества и недостатки керамзита

У этого изоляционного материала есть свои достоинства, среди которых:

- Экологическая безопасность.Керамзит — натуральный материал, а потому не представляет опасности для человека. Даже при высоких температурах или при взаимодействии с другими веществами этот материал не содержит вредных выбросов.

- Наличие тепло- и звукоизоляционных свойств.

Пористость материала значительно увеличивает его теплопроводность, а также шумоизоляцию.

Пористость материала значительно увеличивает его теплопроводность, а также шумоизоляцию. - Малый вес. Наличие множества мелких пор делает материал легким;

- Пожарная безопасность. Керамзит обладает свойствами огня.

- Долгая жизнь. Благодаря тому, что материал натуральный, срок его службы достигает 10 лет.

- Простая установка. Утеплить пол можно самостоятельно керамзитом, это не требует особых навыков.

- выравнивание поверхности. Керамзит создаст ровный слой для последующей обработки поверхности пола.

- Прочность материала позволяет использовать его даже в производственных помещениях, так как он износостойкий.

- Наличие ценовой категории.По сравнению с другими видами утеплителей керамзит имеет относительно недорогую стоимость.

Обладая столькими преимуществами, у керамзитового утеплителя для пола есть и недостатки:

- По сравнению с пенополистиролом и минеральной ватой керамзит теряет теплопроводность.

- При установке утеплителя возможно образование определенного количества пыли из-за свойств глины.

- LECA — влагопоглощающий материал, при попадании на него воды его очень трудно высыхать.

Правильная технология укладки поможет избежать некоторых недостатков этого материала.

Также появилась новая техника полусухой стяжки, которая позволяет за один день произвести выравнивание пола в квартире.

Видео:

Способы утепления пола керамзитом

Перед тем, как утеплить пол керамзитом, необходимо провести подготовительные работы на поверхности. Обеспечить теплоизоляцию через материал можно несколькими способами:

Утепление верхнего слоя уплотненного грунта в частных домах и строениях на земле

Такое утепление пола применяется в частных или дачных домах, а также в гаражах и банях.Этот вариант также делится на несколько способов:

- Пол по лагам земли.

Для начала сняли напольное покрытие, затем демонтировали бревна. Далее укладывайте гидроизоляционный материал, а уже потом используйте наливной бетонный блок. Следующим слоем насыпается мелкофракционный материал, например. речной песок. В конце уложена армированная сетка и залита стяжка.

Для начала сняли напольное покрытие, затем демонтировали бревна. Далее укладывайте гидроизоляционный материал, а уже потом используйте наливной бетонный блок. Следующим слоем насыпается мелкофракционный материал, например. речной песок. В конце уложена армированная сетка и залита стяжка. - Пол Лаг, закрепленный на кирпичном плакате. В этом случае бетонный блок заливается до ровной мощеной кирпичной опоры. Обычно этот метод используется для теплоизоляции деревянного пола, поэтому к столбам прибивают доски, а затем деревянные доски.После используют другие виды утеплителя и заливают бетонный пол.

- Утеплитель из бетона и керамзита. Такой метод используется в гаражах и банях. Непосредственно на землю укладывают гидроизоляцию, после чего делают стяжку, в которую входят цемент, песок и керамзит. Этот раствор выливается на поверхность пола и сохнет. Используется для укрепления специального цементного молочка.

Утепление деревянных или бетонных полов в квартирах

Для того, чтобы утеплить пол в многоэтажном жилом доме, необходимо иметь достаточный запас высоты потолков, так как технология соответствует необходимости повышения уровня пола. Весь процесс состоит из снятия напольного покрытия, устранения всех трещин и щелей на поверхности пола. Далее необходимо нанести наиболее уместную в этом помещении гидроизоляцию, после чего насыпать слой керамзита. Его высота должна быть 5-10 см. В конце укладывают армированную сетку и заливают стяжку.

Весь процесс состоит из снятия напольного покрытия, устранения всех трещин и щелей на поверхности пола. Далее необходимо нанести наиболее уместную в этом помещении гидроизоляцию, после чего насыпать слой керамзита. Его высота должна быть 5-10 см. В конце укладывают армированную сетку и заливают стяжку.

При выборе метода утепления керамзитом руководствуйтесь условиями эксплуатации пола и типом основания.

Видео:

Как выбрать толщину слоя и фракцию материала

Чтобы керамзитовый пол привел к утеплению, необходимо рассчитать толщину слоя и правильно выбрать размер фракции. Обычно используется слой утеплителя деревянных полов в 40 см, для бетонного основания 30 см. Если утепление в частном доме для плиты перекрытия будет достаточно слоя 20 см.

Правильный расчет толщины слоя зависит от ожидаемой нагрузки на следующий этаж — чем она больше, тем выше должен быть слой. Для получения общего количества необходимого материала необходимо умножить площадь помещения на расход керамзита в 1 квартале. м. — это примерно 10 литров на слой 1 см.

Для получения общего количества необходимого материала необходимо умножить площадь помещения на расход керамзита в 1 квартале. м. — это примерно 10 литров на слой 1 см.

Также важен выбор фракции керамзита. На сегодняшний день производители имеют керамзит трех фракций: мелкий — до 5 мм, средний — до 20 мм и крупный — до 40 мм. Первый вариант чаще всего применяется для выравнивания чернового пола, а также в качестве добавок в бетонную стяжку. Гранулы среднего размера используются для теплоизоляции в квартирах, а крупные — для утепления пола в гараже.

Пошаговое описание технологии утепления пола

Утепление пола из керамзита можно проводить самостоятельно, нужно лишь придерживаться правил и соблюдать определенную технологию работы.

- Обучение. Первый этап заключается в демонтаже старого покрытия пола, а также его тщательной уборке. Все, что раньше лежало на полу, нужно убрать, а затем очистить основание. Чаще в основе перекрытия лежит бетонная плита.

Для чистки твердых поверхностей используйте металлические щетки, которые удаляют даже несвежий мусор и грязь. После очистки пола подместите или пропылесосите его, а затем промойте водой. Все обнаруженные трещины и отверстия необходимо заделать раствором или специальным клеем. Трещины в полу заделаны пеной.

Для чистки твердых поверхностей используйте металлические щетки, которые удаляют даже несвежий мусор и грязь. После очистки пола подместите или пропылесосите его, а затем промойте водой. Все обнаруженные трещины и отверстия необходимо заделать раствором или специальным клеем. Трещины в полу заделаны пеной. - защита коммуникаций. Ведь, чтобы не повредить проводку и другие коммуникации, их необходимо закрепить. Делается это с помощью специальных креплений, предварительно намотанных трубок и проводов из полиэтилена.

- Следующий важный этап — гидроизоляция пола.Лучше всего использовать утеплитель типа покрытия — специальную битумную мастику. Его наносят на подготовленную поверхность широкой кистью или валиком с длинной ручкой. Необходимо помнить, что гидроизоляция также наносится по периметру стен на высоте примерно 10 см от пола. Битумная гидроизоляция должна высохнуть, в дальнейшем лучше повторить несколько слоев. Стяжка пола

- . Перед выполнением стяжки необходимо установить маячки.

Для использования в керамзитовой стяжке маяков Tshape, изготовленных из металла.Установка маяков производится также как и на обычные цементные стяжки.

Для использования в керамзитовой стяжке маяков Tshape, изготовленных из металла.Установка маяков производится также как и на обычные цементные стяжки.

Далее стяжка пола. Она может быть сухой или наполнитель. Если выбран первый вариант, вам просто необходимо залить керамзит нужной толщины. После этого непосредственно монтируется сам пол.

Вариант сухой засыпки пола из керамзита и листов КнауфЖидкая стяжка выполняется в несколько подходов: сначала керамзит смешивают с раствором для пола и заливают слой.Второй этап заливается обычной бетонной стяжкой, которая выравнивается по маякам. Время полного высыхания пола — около месяца.

Утепление пола — эффективный метод утепления керамзитом не только в домах, но и в других помещениях, не предназначенных для постоянного проживания.

Видео:

Строительство дома из керамзитобетонных блоков. Стр. 1

Стр. 1

Бетон — относительно новый материал, используемый для строительства домов.Состоит из керамзита и цементно-песчаного раствора. Основные преимущества — экологическая безопасность, легкость, доступность. Сегодня, построив дом или любое другое здание из бетона, можно самостоятельно реализовать, как построить из него, просто по добротным размерам блоков. К недостаткам можно отнести хрупкость, неприглядный внешний вид, подверженность перепадам температур.

Для расчета необходимого количества блоков необходимо определиться с общими размерами дома. Далее рассчитываем длину всех стен.Сумма прибавляется к длине несущих стен. Итак, общая длина дома, которая умножается на высоту потолков. Дальнейший расчет зависит от размеров блоков и выбора толщины стен, в один ряд, два и более. Сумма, полученная в результате умножения длины на высоту, умноженного на ожидаемую толщину, и мы получаем общий объем стен. Блоки надо покупать больше в расчете на повреждение элементов.

Благодаря эффективности и простоте проекты частных домов из легких заполнителей бетонных блоков пользуются большой популярностью.Специалисты советуют покупать дом, который был без экстерьера не более 2 лет. Тогда влияние атмосферных осадков и низких температур проявляется в виде сколов и трещин. Особенности конструкции соответствуют требованиям кладки — в кладке должна быть арматура, а полы — из железобетона, используемого в установке. из массивных блоков, если они пустотелые, нужны паркетные полы. Поэтому, чтобы построить прочный дом из блоков, нужно читать: каждый последующий ряд боковых граней должен быть перпендикулярен предыдущему.

Техника Фундамент

Материал выдерживает высокие нагрузки, если из бетона, ввиду неустойчивого грунта, сделать прочный фундамент, установить монолитную бетонную подушку, для бетона в этом не будет необходимости. Однако не стоит пренебрегать фундаментом. Ленточный фундамент, для которого рытье траншеи, впоследствии забетонированной, прост и долговечен. Для ленточных фундаментов можно установить цокольный этаж из бетонных плит. Для защиты подвала от влаги необходимо обеспечить гидроизоляцию.Стены подвала должны быть на 500 мм выше уровня земли.

Для ленточных фундаментов можно установить цокольный этаж из бетонных плит. Для защиты подвала от влаги необходимо обеспечить гидроизоляцию.Стены подвала должны быть на 500 мм выше уровня земли.

Монолитные монолитные блоки из бетона включают фундамент и плиту из связанных с ним залитых железобетонным каркасом и стенами. Для устройства заглушки лучше всего подойдет блок размером 590х290х200, снабженный желобами для укладки арматуры. В сочетании с отличной теплоизоляцией и гидрофобными характеристиками блоки получают сухой и теплый подвал, что немаловажно для комфортного климата в помещениях.

Кладочные блоки

Кладка типа кирпича, а по ГОСТу размеры блоков могут применяться во многих строительных материалах: металлоконструкциях, деревянных балках, бетоне. Пустота заполняется металлической арматурой, благодаря чему увеличивается прочность несущих стен.

Кладку начинают с углов здания, далее по периметру. Кладка ведется на цементно-песчаный раствор толщиной 30 мм. Можно попробовать выложить в три слоя, однако о целесообразности такой кладки ведутся споры.Дело в том, что срок службы утеплителя между внутренней и внешней стеной не более 10 лет. Можно использовать такой материал, как пеноизол, он устойчив к влаге.

Можно попробовать выложить в три слоя, однако о целесообразности такой кладки ведутся споры.Дело в том, что срок службы утеплителя между внутренней и внешней стеной не более 10 лет. Можно использовать такой материал, как пеноизол, он устойчив к влаге.

Внешняя и окончательная отделка Варианты утеплителя

Перед облицовкой нужно определиться с утеплителем. Утеплитель минеральной ватой, керамзитом в домашних условиях лучше всего. Минеральная вата хорошо сохраняет тепло, а если добавить слой алюминиевой фольги, то дому не страшна даже сибирская зима.

Можно держаться на стекловолокне, которое кладется под гипсокартон изнутри, с внешнего слоя пенопласта. Полистирол не такой дорогой, как минеральная вата, а по свойствам практически не отличается.

Внутренний слой

Размер несущей стены (мм)

Изоляционный слой

1. Штукатурка на внутренней поверхности (без армирования) 450х190х240 полистирол или минеральная вата (100 мм, теплопроводность 0,035 Вт / м ° C ) 2. штукатурка на внутренней поверхности (без армирования) 450х190х240 (укладка в перевязку) пенополистирол или минеральная вата (50 мм, теплопроводность 0.05 Вт / м ° C) 3. штукатурка на внутренней поверхности (без армирования) 450х300х240 (толщина 610 мм) любая (стружка полистирола)

штукатурка на внутренней поверхности (без армирования) 450х190х240 (укладка в перевязку) пенополистирол или минеральная вата (50 мм, теплопроводность 0.05 Вт / м ° C) 3. штукатурка на внутренней поверхности (без армирования) 450х300х240 (толщина 610 мм) любая (стружка полистирола)

Фасадные материалы

Облицовка дома из нее непривлекательных блоков керамзита несет не только эстетический но и практическая функция. Несмотря на то, что материал отлично выдерживает воздействие влаги, резкие перепады температур могут вызвать повреждение конструкции. Бетонный блок выдерживает большие нагрузки, но необходим перед облицовкой для усиления стеновой арматуры.Возводя фундамент, оставьте для будущего фасада расстояние около кирпича.

Песочно-цементная штукатурка, кирпич, натуральный камень, сайдинг, термопанели, мрамор — это лишь небольшой перечень, чем можно облицевать дом.

Самый распространенный способ облицовки кирпичом, керамикой или клинкером. Самый дешевый способ цементно-песчаной штукатурки. Цементно-песчаные и декоративные штукатурки, фасадные краски позволяют создать фактурную поверхность и привлекательный внешний вид. Штукатурка подходит для бетона, так как наносится на поверхности, подверженные повреждениям от перепадов температур.

Самый дешевый способ цементно-песчаной штукатурки. Цементно-песчаные и декоративные штукатурки, фасадные краски позволяют создать фактурную поверхность и привлекательный внешний вид. Штукатурка подходит для бетона, так как наносится на поверхности, подверженные повреждениям от перепадов температур.

- Натуральный камень в фасадах смотрится эстетично и благородно. Выбирая натуральный камень, стоит обратить внимание на его морозостойкость. Искусственный камень (кирпич) по своим функциональным и эстетическим свойствам не уступает натуральному и стоит намного дешевле.

- Отделка фасадных термопанелей из пенополиуретана и керамической плитки относится к экономичным способам облицовки. Термопанели легкие, успешно применяются в ленточном фундаменте дома.Они прочные, экологически чистые, благодаря полистиролу выдерживают тепло в холодную погоду, обеспечивают тень в жаркую погоду. С установкой термопанелей даже под непрофессиональную плитку.

- Вентилируемые фасады удачно скрывают все недостатки стены.

За счет воздушного пространства между внутренней стеной и вагонкой впитывают влагу, предотвращая ее разрушение. Наконец, сайдинг — один из самых дешевых способов отделки. Панели сайдинга хрупкие и повреждения при эксплуатации негативно сказываются на керамзитобетонной стене.опубликовано

За счет воздушного пространства между внутренней стеной и вагонкой впитывают влагу, предотвращая ее разрушение. Наконец, сайдинг — один из самых дешевых способов отделки. Панели сайдинга хрупкие и повреждения при эксплуатации негативно сказываются на керамзитобетонной стене.опубликовано

Источник: hardstones.ru/stroitelstvo-doma-iz-keramzitobetonnyx-blokov.html

Изоляционные бетонные формы (ICF)

Вид с торца типичной предварительно собранной плоской стены ICF-блок

Изоляционные бетонные формы (ICF) приводят к монолитным бетонным стенам, которые зажаты между двумя слоями изоляционного материала. Эти системы прочны и энергоэффективны. Обычно этот метод строительства применяется в малоэтажных зданиях, от жилых до коммерческих и промышленных.На внутренние и внешние поверхности наносится традиционная отделка, поэтому здания выглядят как типичные постройки, хотя стены обычно толще.

Обзор и история

Изоляционные бетонные формы, или ICF, представляют собой формы, используемые для удержания свежего бетона, которые остаются на месте постоянно, чтобы обеспечить изоляцию для конструкции, которую они окружают. Их история началась после Второй мировой войны, когда в Швейцарии использовались блоки из обработанных древесных волокон, скрепленных цементом. В 1940-х и 1950-х годах химические компании разработали пенопласт, который к 1960-м годам позволил канадскому изобретателю разработать пенопласт, напоминающий современные типичные ICF.Примерно в то же время европейцы разрабатывали аналогичные продукты.

Их история началась после Второй мировой войны, когда в Швейцарии использовались блоки из обработанных древесных волокон, скрепленных цементом. В 1940-х и 1950-х годах химические компании разработали пенопласт, который к 1960-м годам позволил канадскому изобретателю разработать пенопласт, напоминающий современные типичные ICF.Примерно в то же время европейцы разрабатывали аналогичные продукты. В 1980-х и 1990-х годах некоторые американские компании начали заниматься этой технологией, производя блоки и панели или доски. К середине 1990-х годов была основана Ассоциация изоляционных бетонных форм (ICFA) для проведения исследований и продвижения продукции с целью принятия строительных норм. Они также работали с Портлендской цементной ассоциацией, чтобы привлечь внимание к этому типу строительства. Хотя были некоторые препятствия — затраты могли быть больше, чем затраты на строительство каркаса, потому что люди не понимали систему, строителям приходилось тесно сотрудничать, чтобы получить одобрение норм, а материалы были проприетарными — число производителей изоляционных бетонных форм росло.

Новые компании разработали вариации и инновации, чтобы отличать одну систему от другой. Со временем некоторые производители ICF объединились, что привело к уменьшению числа более крупных компаний. Поскольку системы изоляционных бетонных опалубок предлагали такие преимущества в производительности, как прочность и энергоэффективность, и изначально были более дорогими в строительстве, первым целевым рынком было строительство домов высокого класса. Клиенты Custom Home были готовы и могли доплачивать за высокое качество.По мере того, как слухи о ICF росли, а инновации снижали затраты на производство и установку, строители начали использовать формы для домов средней ценовой категории. Некоторые застройщики сейчас создают целые крупные застройки, используя изоляционные бетонные формы.

В прошлом на жилые дома на одну семью приходилось около 70 процентов строительства ICF — по сравнению с примерно 30 процентами для коммерческого или многоквартирного использования, — но продукты подходят для всех этих применений, и более крупные здания, похоже, являются растущим рынком для ICF. Они стали популярными для множества коммерческих проектов, включая квартиры или кондоминиумы, гостиницы / мотели, магазины и даже кинотеатры.

Они стали популярными для множества коммерческих проектов, включая квартиры или кондоминиумы, гостиницы / мотели, магазины и даже кинотеатры.

Стены ICF высотой 30 футов для проекта многоэкранного театра в Юте.

Преимущества

Изоляционные бетонные формы приносят пользу как строителям, так и владельцам зданий.

Владельцы ценят:

- прочные стены

- устойчивость к стихийным бедствиям и безопасность

- устойчивость к плесени, гниению, плесени и насекомым (при низких температурах может потребоваться защита от термитов)

- способность блокировать звук

- общий комфорт

- энергия эффективность и результирующая экономия затрат

Подрядчики и строители, такие как :

- быстрое и простое строительство

- гибкость

- легкий вес для легкой транспортировки и монтажа

- совместимость со столярными мастерскими

- способность соответствовать более высоким требованиям энергетического кодекса с менее сложная конструкция

Размеры, компоненты, конфигурации, системы

Системы изоляционных бетонных форм могут различаться по своей конструкции. «Плоские» системы дают сплошную толщину бетона, как у стены, залитой обычным способом. Стена, произведенная с помощью «решетчатых» систем, имеет вафельный рисунок, где бетон в одних точках толще, чем в других. В системах «столб и балка» есть именно это — дискретные горизонтальные и вертикальные бетонные колонны, полностью залитые пеной. Какими бы ни были различия, все основные системы ICF спроектированы инженерами, приняты с соблюдением правил и проверены на практике.

«Плоские» системы дают сплошную толщину бетона, как у стены, залитой обычным способом. Стена, произведенная с помощью «решетчатых» систем, имеет вафельный рисунок, где бетон в одних точках толще, чем в других. В системах «столб и балка» есть именно это — дискретные горизонтальные и вертикальные бетонные колонны, полностью залитые пеной. Какими бы ни были различия, все основные системы ICF спроектированы инженерами, приняты с соблюдением правил и проверены на практике.

Две изолирующие поверхности разделены каким-либо соединителем или перемычкой.Крупные предварительно собранные блоки быстро складываются на месте. Панели или доски транспортируются более компактно, но их необходимо собирать в опалубку на работе. Пенопласт — это чаще всего пенополистирол (EPS). Это может быть экструдированный полистирол (XPS), который прочнее, но и дороже. Некоторые изделия изготавливаются из переработанной пены или древесного волокна в знак экологичного строительства. Утилизированный материал формируется в блоки с цементом, что делает их идеальными для непосредственного нанесения штукатурки.

Стяжки, соединяющие два слоя изоляционного формовочного материала, могут быть пластиковыми, металлическими или дополнительными выступами изоляции.У каждого типа материала есть свои преимущества, но одна из современных тенденций включает в себя петли в стяжках, которые позволяют предварительно собранным формам складываться плоско для легкой и менее дорогой доставки.

Соединения между отдельными формами могут иметь соединяющиеся друг с другом зубцы или конфигурацию гребня и паза, отформованную в формовочном материале, или простые стыковые швы. Многие производители разработали блоки с универсальными блокировками, которые позволяют штабелировать формы независимо от того, переворачивается ли форма в одну или другую сторону.Эти «обратимые» формы экономят время при размещении и предотвращают неправильное выравнивание. Специальные элементы для углов, полов и кровли дополняют линейку продуктов и улучшают инженерные решения системы и повышают энергоэффективность окончательной конструкции.

Укладка предварительно собранной опалубки ICF Пример предварительно собранных угловых блоков

Размеры блоков обычно составляют порядка 16 дюймов в высоту и 48 дюймов в длину. Полости обычно имеют ширину шесть или восемь дюймов, но при необходимости могут быть больше или меньше.Поверхности из пенопласта также могут быть изменены, но обычно толщина составляет от 1-7 / 8- до 2-3 / 4 дюйма. Таким образом, 8-дюймовая полость с двухдюймовыми поверхностями из пеноматериала с каждой стороны приведет к 12-дюймовой стене. Совсем недавно в некоторых системах появилась возможность предлагать более толстые слои пены для повышения производительности.

После нанесения внутренней и внешней отделки типичная конечная толщина стены превышает один фут. Это означает, что глубина оконных и дверных рамок должна быть шире, чем та, которая используется для традиционной конструкции каркаса, в результате чего получаются глубокие подоконники — приятная особенность для домовладельцев или других жителей здания.

Установка, соединения, отделка

Установка изоляционных бетонных систем опалубки аналогична возведению кирпичной кладки. Строители обычно начинают с углов и кладут слой за слоем, чтобы построить стену. Некоторые элементы, особенно те, которые образуют «вафельный» или стоечно-балочный профиль бетонной стены, необходимо склеивать или заклеивать на стыках во время сборки. Большинство современных систем имеют однородные полости, которые улучшают текучесть бетона, уменьшают потребность в клеях при штабелировании, в результате чего получаются плоские бетонные стены постоянной толщины.

Вафельная сетка Блок ICF создает переменную толщину бетонной стены

После того, как опалубка установлена, закреплена и установлена необходимая арматура, в опалубку заливается бетон. Даже с использованием распорок формы должны заполняться с соответствующей скоростью, основанной на рекомендациях производителя опалубки, чтобы предотвратить перекосы и выбросы. Усовершенствованные продукты и улучшенные методы строительства значительно снизили вероятность разрушения формы. Это редко происходит при соблюдении рекомендаций производителя.Армирование в обоих направлениях поддерживает прочность стены. Для проемов дверей и окон требуются баксы, чтобы окружать проем, удерживать свежий бетон во время укладки и обеспечивать подходящий материал для крепления оконных или дверных рам.

Это редко происходит при соблюдении рекомендаций производителя.Армирование в обоих направлениях поддерживает прочность стены. Для проемов дверей и окон требуются баксы, чтобы окружать проем, удерживать свежий бетон во время укладки и обеспечивать подходящий материал для крепления оконных или дверных рам.

Укладка бетона в ICF с помощью насоса

Блокировка необходима, когда необходимы гнезда для подшипников для элементов пола или крыши. Системы изоляционных бетонных опалубок совместимы с бетонными полами, а также деревянными или стальными балками перекрытий. В небольших зданиях распространены блоки ригелей для крепления каркаса перекрытий, устанавливаемые сбоку от опалубки.В больших зданиях или в зданиях коммерческого назначения стальные сварные пластины или пластины с болтами можно предварительно установить в опалубку, чтобы они залились свежим бетоном.

Встроенные сварные пластины для опоры из конструкционной стали

Отделочные покрытия обычно крепятся с помощью плоских концов металлических или пластиковых стяжек, встроенных в формовочный материал. Поочередно отделку можно отделать полосами обшивки. С этими системами можно использовать практически любую отделку.Стеновые плиты остаются наиболее распространенной внутренней отделкой и являются наиболее типичным средством удовлетворения требований кодекса для 15-минутного противопожарного барьера над пенопластом, окружающим жилые помещения. Внешний вид намного разнообразнее и зависит от предпочтений клиента. Цементные штукатурки наносятся на ICF аналогично другим системам с оболочкой.

Поочередно отделку можно отделать полосами обшивки. С этими системами можно использовать практически любую отделку.Стеновые плиты остаются наиболее распространенной внутренней отделкой и являются наиболее типичным средством удовлетворения требований кодекса для 15-минутного противопожарного барьера над пенопластом, окружающим жилые помещения. Внешний вид намного разнообразнее и зависит от предпочтений клиента. Цементные штукатурки наносятся на ICF аналогично другим системам с оболочкой.

Коммунальные сооружения обычно встраиваются в вырезы в пенопласте после укладки бетона.

Устойчивое развитие и энергия

Главной привлекательностью ICF является возможность снижения энергии для обогрева и охлаждения здания.По некоторым оценкам, экономия составляет 20 или более процентов. Значение R для типичной изоляционной бетонной формы составляет около 20. Стены часто могут иметь высокую воздухонепроницаемость на 10-30 процентов лучше, чем рама с совместимыми окнами, дверями и крышей. В результате, предполагая 100-летний срок службы, один односемейный дом ICF может сэкономить около 110 тонн CO2 по сравнению с традиционным деревянным каркасным домом. Это более чем компенсирует выбросы CO2, связанные с производством цемента, используемого для изготовления бетона.См. График ниже.

В результате, предполагая 100-летний срок службы, один односемейный дом ICF может сэкономить около 110 тонн CO2 по сравнению с традиционным деревянным каркасным домом. Это более чем компенсирует выбросы CO2, связанные с производством цемента, используемого для изготовления бетона.См. График ниже.

C02 Экономия ICF по сравнению с Frame Home

Ссылка: PCA Tech Brief 12

Тепловая масса является одной из причин того, что изоляционные бетонные формы работают так хорошо для поддержания постоянной температуры; изоляция другой. Как видно из приведенного выше графика, это позволяет сэкономить довольно много энергии, связанной с обогревом и охлаждением, что не только экономит деньги, но и обеспечивает более комфортный интерьер.

Изоляционные бетонные формы спасают деревья, потому что исключается деревянный каркас.Системы изоляционных бетонных форм также могут содержать приличное количество переработанных материалов. Бетон может быть изготовлен с использованием дополнительных вяжущих материалов, таких как летучая зола или шлак, чтобы заменить часть цемента. Заполнитель может быть переработан (измельченный бетон), чтобы снизить потребность в чистом заполнителе. Большая часть стали для армирования перерабатывается. Некоторые полистиролы перерабатываются.

Заполнитель может быть переработан (измельченный бетон), чтобы снизить потребность в чистом заполнителе. Большая часть стали для армирования перерабатывается. Некоторые полистиролы перерабатываются.

С точки зрения устойчивости, снижение эксплуатационной энергии, сокращение CO 2 , длительный срок службы и использование местных и переработанных материалов делают строительство ICF экологически выгодным.

Строительные нормы и правила

Когда ICF были впервые представлены в Северной Америке, должностные лица кодексов не были знакомы с системой, поэтому с утверждением приходилось время учиться. Как и железобетонные стены, изоляционные бетонные формы довольно прочные. Но они построены совершенно иначе, чем стены с деревянным каркасом, и требуют других критериев оценки. Многие производители форм провели испытания и подготовили отчеты об оценочных услугах или что-то подобное, чтобы продемонстрировать целостность стеновой системы.Группы, которые создают эти отчеты, включают International Code Council Evaluation Service, Inc. и Канадский центр строительных материалов.

и Канадский центр строительных материалов.

По мере роста популярности изоляционных бетонных форм утверждение норм стало намного проще. Для домов на одну и две семьи Международный жилищный кодекс (IRC) касается фундаментов и стен ниже уровня в Разделе R404 и стен выше уровня в разделе R611 для домов до двух этажей плюс подвал. Для более крупных зданий, таких как многосемейные и коммерческие постройки, для проектирования конструкций обычно требуется инженер, и для завершения утверждения часто требуется отчет об оценке, подтверждающий утверждение ICF для типа строительства, предусмотренного для проекта.

ICF Projects

Устойчивый дом мечты

Карьерные потребности молодой супружеской пары диктовали поиск подходящей городской резиденции, достаточно просторной и находящейся недалеко от центра Чикаго. Благодаря более короткой поездке родители смогут проводить больше времени с семьей со своими двумя детьми. Зная, что они планируют прожить там не менее 15-20 лет, владельцы на раннем этапе осознали, что они хотят, чтобы дом имел энергоэффективность, качество и постоянство. Они определили, что стены из изоляционной бетонной опалубки (ICF) обеспечивают наилучшие характеристики для их нужд.

Они определили, что стены из изоляционной бетонной опалубки (ICF) обеспечивают наилучшие характеристики для их нужд.

9336 9 Если вы начнете строительство в Висконсине в октябре, погода, скорее всего, создаст проблемы.Так было в случае с Центром здравоохранения округа Сук (SCHCC), одноэтажным учреждением для престарелых, расположенным в Ридсбурге, штат Висконсин, в 50 милях к северу от Мэдисона, штат Висконсин. Тем не менее, еще до того, как земля начала падать или температура начала падать, ICF завоевали расположение Совета округа Саук: руководители предприятий твердо считали, что создание пожаробезопасного, устойчивого к стихийным бедствиям здания является самым важным, что они могут сделать для обеспечения благополучия людей. их жители.

Habitat for Humanities, дом Greenbuild в Вокегане, штат Иллинойс, имеет сертификат LEED Platinum, наивысший рейтинг в соответствии с Руководством Совета по экологическому строительству США в области энергетики и экологического проектирования домов.

ПРЕКАСТ-БЕТОННЫЕ БЛОКИ

Сборный бетонный блок в основном используется в качестве строительного материала при возведении стен. Иногда его называют бетонной кладкой (ББК). Бетонный блок — это один из нескольких сборных железобетонных изделий, используемых в строительстве. Термин «сборный железобетон» относится к тому факту, что блоки формируются и затвердевают перед тем, как их доставят на строительную площадку. Большинство бетонных блоков имеют одну или несколько полостей, а их стороны могут быть отлиты гладкими или иметь рисунок.При использовании бетонные блоки складываются по одному и скрепляются свежим бетонным раствором, чтобы сформировать стену желаемой длины и высоты.

Бетонный раствор применяли римляне еще в 200 г. до н. Э. связывать фигурные камни вместе при строительстве зданий. Во время правления римского императора Калигулы, в 37-41 гг. Н.э., небольшие блоки сборного железобетона использовались в качестве строительного материала в районе современного Неаполя, Италия. Большая часть бетонных технологий, разработанных римлянами, была утрачена после падения Римской империи в пятом веке.Только в 1824 году английский каменщик Джозеф Аспдин разработал портландцемент, который стал одним из ключевых компонентов современного бетона.

Большая часть бетонных технологий, разработанных римлянами, была утрачена после падения Римской империи в пятом веке.Только в 1824 году английский каменщик Джозеф Аспдин разработал портландцемент, который стал одним из ключевых компонентов современного бетона.

Рис. Сборные железобетонные блоки

Первый полый бетонный блок был спроектирован в 1890 году Хармоном С. Палмером в США. После 10 лет экспериментов Палмер запатентовал эту конструкцию в 1900 году. Блоки Палмера имели размеры 8 дюймов (20,3 см) на 10 дюймов (25,4 см) на 30 дюймов (76,2 см), и они были настолько тяжелыми, что их приходилось поднимать на место с помощью небольшой кран.К 1905 году около 1500 компаний производили бетонные блоки в Соединенных Штатах.

Эти ранние блоки обычно отливались вручную, и средняя производительность составляла около 10 блоков на человека в час. Сегодня производство бетонных блоков — это высокоавтоматизированный процесс, который позволяет производить до 2000 блоков в час.

Сырье для сборных железобетонных блоков:

Бетон, обычно используемый для изготовления бетонных блоков, представляет собой смесь порошкообразного портландцемента, воды, песка и гравия.В результате получается светло-серый блок с мелкой текстурой поверхности и высокой прочностью на сжатие. Типичный бетонный блок весит 38-43 фунта (17,2-19,5 кг). В общем, бетонная смесь, используемая для блоков, имеет более высокий процент песка и более низкий процент гравия и воды, чем бетонные смеси, используемые для общих строительных целей. В результате получается очень сухая густая смесь, которая сохраняет свою форму, когда ее вынимают из блочной формы.

Если вместо песка и гравия используются гранулированный уголь или вулканический пепел, полученный блок обычно называют шлакоблоком.В результате получается блок темно-серого цвета с текстурой поверхности от средней до грубой, хорошей прочностью

, хорошими звукоизоляционными свойствами и более высоким показателем теплоизоляции, чем у бетонного блока. Типичный шлакоблок весит 11,8-15,0 кг (26-33 фунта).

Типичный шлакоблок весит 11,8-15,0 кг (26-33 фунта).

Легкие бетонные блоки изготавливаются путем замены песка и гравия керамзитом, сланцем или сланцем. Керамзит, сланец и сланец получают путем измельчения сырья и его нагревания до

около 2000 ° F (1093 ° C).При этой температуре материал раздувается или надувается из-за быстрого образования газов, вызванного сгоранием небольших количеств органического материала, заключенного внутри. Типичный легкий блок весит 22–28 фунтов (10,0–12,7 кг) и используется для строительства ненесущих стен и перегородок. Для изготовления легких блоков

также используются расширенный доменный шлак, а также природные вулканические материалы, такие как пемза и шлак.

В дополнение к основным компонентам бетонная смесь, используемая для изготовления блоков, может также содержать различные химические вещества, называемые добавками, для изменения времени отверждения, повышения прочности на сжатие или улучшения удобоукладываемости.

В смесь могут быть добавлены пигменты, чтобы придать блокам однородный цвет, или поверхность блоков может быть покрыта пропеченной глазурью для придания декоративного эффекта или для защиты от химического воздействия. Глазури обычно изготавливаются с использованием термореактивного смолистого связующего, кварцевого песка и цветных пигментов.

Стандарты качества для сборных железобетонных блоков:

Индийские стандарты: IS: 9893-2007, IS: 15658-2006 /, IS: 5751-1984

Европейские стандарты: EN 13369

Влияние летучей золы, золы и легкого керамзитобетона на бетон

Разработка новых методов упрочнения бетона ведется десятилетиями.Развивающиеся страны, такие как Индия, используют обширные армированные строительные материалы, такие как летучая зола, зольный остаток и другие ингредиенты при строительстве RCC. В строительной отрасли основное внимание уделяется использованию летучей золы и зольного остатка в качестве заменителя цемента и мелкого заполнителя. Кроме того, для облегчения веса бетона был введен легкий керамзит вместо крупного заполнителя. В данной статье представлены результаты работ, проведенных в режиме реального времени для формирования легкого бетона из летучей золы, зольного остатка и легкого керамзитового заполнителя в качестве минеральных добавок.Экспериментальные исследования бетонной смеси М 20 проводят путем замены цемента летучей золой, мелкого заполнителя золой и крупного заполнителя легким керамзитом из расчета 5%, 10%, 15%, 20%, 25 %, 30% и 35% в каждой смеси, их прочность на сжатие и прочность на разрыв бетона обсуждались в течение 7, 28 и 56 дней, а прочность на изгиб обсуждалась для 7, 28 и 56 дней в зависимости от оптимальной дозировки. замены прочности на сжатие и прочности бетона на разрыв.

Кроме того, для облегчения веса бетона был введен легкий керамзит вместо крупного заполнителя. В данной статье представлены результаты работ, проведенных в режиме реального времени для формирования легкого бетона из летучей золы, зольного остатка и легкого керамзитового заполнителя в качестве минеральных добавок.Экспериментальные исследования бетонной смеси М 20 проводят путем замены цемента летучей золой, мелкого заполнителя золой и крупного заполнителя легким керамзитом из расчета 5%, 10%, 15%, 20%, 25 %, 30% и 35% в каждой смеси, их прочность на сжатие и прочность на разрыв бетона обсуждались в течение 7, 28 и 56 дней, а прочность на изгиб обсуждалась для 7, 28 и 56 дней в зависимости от оптимальной дозировки. замены прочности на сжатие и прочности бетона на разрыв.

1. Введение

Бетон с высокими эксплуатационными характеристиками указывает на исключительную форму бетона, наделенную удивительной производительностью и прочностью, которые не требуют периодической оценки на регулярной основе с использованием традиционных материалов и стандартных методов смешивания, укладки и отверждения [1] . Обычный портландцемент (OPC) занял незавидную и непобедимую позицию в качестве важного материала при производстве бетона и тщательно выполняет свои задуманные обязательства в качестве необычного связующего для соединения всех собранных материалов.Для достижения этой цели остро необходимо сжигание гигантской меры топлива и гниение известняка [2]. Некоторые марки обычного портландцемента (OPC) доступны по индивидуальному заказу, чтобы соответствовать классификации конкретного национального кода. В этом отношении Бюро индийских стандартов (BIS) прекрасно справляется с задачей классификации трех отдельных классов OPC, например, 33, 43 и 53, которые всегда широко использовались в строительной отрасли [3]. Прочность, прочность и различные характеристики бетона зависят от свойств его ингредиентов, пропорции смеси, стратегии уплотнения и различных мер контроля при укладке, уплотнении и отверждении [4].Бетон, содержащий отходы, может способствовать управляемому качеству строительства и способствовать развитию области гражданского строительства за счет использования промышленных отходов, минимизации использования природных ресурсов и производства более эффективных материалов [5].

Обычный портландцемент (OPC) занял незавидную и непобедимую позицию в качестве важного материала при производстве бетона и тщательно выполняет свои задуманные обязательства в качестве необычного связующего для соединения всех собранных материалов.Для достижения этой цели остро необходимо сжигание гигантской меры топлива и гниение известняка [2]. Некоторые марки обычного портландцемента (OPC) доступны по индивидуальному заказу, чтобы соответствовать классификации конкретного национального кода. В этом отношении Бюро индийских стандартов (BIS) прекрасно справляется с задачей классификации трех отдельных классов OPC, например, 33, 43 и 53, которые всегда широко использовались в строительной отрасли [3]. Прочность, прочность и различные характеристики бетона зависят от свойств его ингредиентов, пропорции смеси, стратегии уплотнения и различных мер контроля при укладке, уплотнении и отверждении [4].Бетон, содержащий отходы, может способствовать управляемому качеству строительства и способствовать развитию области гражданского строительства за счет использования промышленных отходов, минимизации использования природных ресурсов и производства более эффективных материалов [5]. В портландцементном бетоне используется летучая зола, когда потери при возгорании (LOI) находятся в пределах 6%. Летучая зола содержит кристаллические и аморфные компоненты вместе с несгоревшим углеродом. Он охватывает различные размеры несгоревшего углерода, который может достигать 17% [6].Летучая зола часто упоминается как прудовая зола, и в течение длительного времени вода может стекать. Обе методики позволяют сбрасывать летучую золу на свалки в открытом грунте. Химический состав летучей золы продолжает меняться в зависимости от типа угля, используемого для сжигания, условий горения и производительности откачки устройства контроля загрязнения воздуха [7]. Для воздействия летучей золы и замены всего вытоптанного песчаника на бетонные и мраморные разбрасыватели использовались сборные бетонные блокирующие квадраты [8].Принимая во внимание мощность бетонных зданий, современная бетонная методология устанавливает экстраординарные меры по снижению температуры на вершине и перепадам температур путем использования материалов с минимальным уровнем выделения тепла, чтобы избежать или снова снизить тепловое расщепление, что приведет к предотвращению теплового расщепления.

В портландцементном бетоне используется летучая зола, когда потери при возгорании (LOI) находятся в пределах 6%. Летучая зола содержит кристаллические и аморфные компоненты вместе с несгоревшим углеродом. Он охватывает различные размеры несгоревшего углерода, который может достигать 17% [6].Летучая зола часто упоминается как прудовая зола, и в течение длительного времени вода может стекать. Обе методики позволяют сбрасывать летучую золу на свалки в открытом грунте. Химический состав летучей золы продолжает меняться в зависимости от типа угля, используемого для сжигания, условий горения и производительности откачки устройства контроля загрязнения воздуха [7]. Для воздействия летучей золы и замены всего вытоптанного песчаника на бетонные и мраморные разбрасыватели использовались сборные бетонные блокирующие квадраты [8].Принимая во внимание мощность бетонных зданий, современная бетонная методология устанавливает экстраординарные меры по снижению температуры на вершине и перепадам температур путем использования материалов с минимальным уровнем выделения тепла, чтобы избежать или снова снизить тепловое расщепление, что приведет к предотвращению теплового расщепления. разложение бетона [9]. Производство бетона осуществляется при чрезвычайно высоких и незаметно низких температурах бетона, чтобы понять удобоукладываемость и качество сжатия [10].Статистическая модель и кинетические свойства при изгибе, разрушающем растяжении, а также модуль гибкости по устойчивости к сжатию проистекают из необоснованного коэффициента корреляции [11]. Известно, что бетон, созданный из мельчайших общих и превосходных пустот, обогащен блестящими знаниями по исключению материалов [12]. В Индии энергетическое подразделение, сосредоточенное на угольных тепловых электростанциях, производит колоссальное количество летучей золы, оцениваемое примерно в 11 крор тонн в год.Расход летучей золы оценивается примерно в 30% для обеспечения различных инженерных свойств [13]. При зажигании угля для подачи энергии в котел выделяется около 80% несгоревшего материала или золы, которая уносится с дымовыми газами и улавливается и утилизируется в виде летучей золы. Остаточные 20% золы помогают высушить базовую золу [14].

В момент сжигания пылевидного угля в котле с сухим днищем от 80 до 90% несгоревшего материала или золы уносится с дымовыми газами, улавливается и восстанавливается в виде летучей золы.Остаточные 10–20% золы предназначены для сушки шлаков, песка, материала, который собирается в заполненных водой контейнерах у основания печи [15]. Зольный шлак в бетоне создается методом фракционного, почти агрегатного и полного замещения в бетоне мелких заполнителей [16]. С другой стороны, из легкого бетона неудобно относить корпус к уникальной категории материалов. Однако у LWC (легкого бетона) четкие края, и падение общих расходов, вызванное более низкими статическими нагрузками, постоянно перекрывается повышенными производственными затратами [17].Фактически, легкий бетон стал приятным фаворитом по сравнению со стандартным бетоном с точки зрения множества непревзойденных характеристик. Снижение собственного веса обычно приводит к сокращению производственных затрат [18]. Самоуплотняющийся бетон на заполнителях с нормальным весом (SCNC) должен стать фаворитом при разработке.

В момент сжигания пылевидного угля в котле с сухим днищем от 80 до 90% несгоревшего материала или золы уносится с дымовыми газами, улавливается и восстанавливается в виде летучей золы.Остаточные 10–20% золы предназначены для сушки шлаков, песка, материала, который собирается в заполненных водой контейнерах у основания печи [15]. Зольный шлак в бетоне создается методом фракционного, почти агрегатного и полного замещения в бетоне мелких заполнителей [16]. С другой стороны, из легкого бетона неудобно относить корпус к уникальной категории материалов. Однако у LWC (легкого бетона) четкие края, и падение общих расходов, вызванное более низкими статическими нагрузками, постоянно перекрывается повышенными производственными затратами [17].Фактически, легкий бетон стал приятным фаворитом по сравнению со стандартным бетоном с точки зрения множества непревзойденных характеристик. Снижение собственного веса обычно приводит к сокращению производственных затрат [18]. Самоуплотняющийся бетон на заполнителях с нормальным весом (SCNC) должен стать фаворитом при разработке. Рост затрат на строительство SCLC положительно согласуется с ростом расходов на SCNC [19]. Собственный вес бетона из легкого заполнителя оценивается примерно на 15% ~ 30% легче, чем у стандартного бетона, что в достаточной степени соответствует механическим характеристикам, которые требуются для дорожной опоры при указанной степени плотности [20].Растущее использование легкого бетона (LWC) привело к необходимости производства искусственного легкого бетона в целом, что может быть выполнено с помощью методологии сборки холодного склеивания. Производство искусственных легковесных заполнителей методом холодного склеивания требует гораздо меньших затрат энергии по сравнению со спеканием [21]. Легкий бетон, изготовленный из натуральных или искусственных легких заполнителей, доступен во многих частях мира. Его можно использовать как часть создания бетона с широким разнообразием удельного веса и подходящего качества для различных применений [22].Бетон из легких заполнителей повышает его эффективность, предотвращая близлежащие повреждения, вызванные баллистической нагрузкой.

Рост затрат на строительство SCLC положительно согласуется с ростом расходов на SCNC [19]. Собственный вес бетона из легкого заполнителя оценивается примерно на 15% ~ 30% легче, чем у стандартного бетона, что в достаточной степени соответствует механическим характеристикам, которые требуются для дорожной опоры при указанной степени плотности [20].Растущее использование легкого бетона (LWC) привело к необходимости производства искусственного легкого бетона в целом, что может быть выполнено с помощью методологии сборки холодного склеивания. Производство искусственных легковесных заполнителей методом холодного склеивания требует гораздо меньших затрат энергии по сравнению со спеканием [21]. Легкий бетон, изготовленный из натуральных или искусственных легких заполнителей, доступен во многих частях мира. Его можно использовать как часть создания бетона с широким разнообразием удельного веса и подходящего качества для различных применений [22].Бетон из легких заполнителей повышает его эффективность, предотвращая близлежащие повреждения, вызванные баллистической нагрузкой. Более низкий модуль упругости и более высокий предел деформации при растяжении обеспечивает легкий бетон, противоположный стандартному бетону, с превосходной ударопрочностью [23]. Строители все чаще рекомендуют легкий бетонный материал для достижения приемлемого улучшения из-за его высоких прочностных и термических свойств [24]. Сила адгезии достигается за счет прочности связующего и сцепления агрегатов, которые постоянно сосредоточены на угловатости, ровности и растяжении [25].Легкий керамзитовый заполнитель (LECA), как правило, включает крошечные, легкие, вздутые частицы обожженной глины. Сотни и тысячи крошечных, заполненных воздухом углублений успешно наделяют LECA своей безупречной прочностью и теплоизоляционными качествами. Считается, что среднее водопоглощение всего LECA (0–25 мм) связано с 18 процентами объема в состоянии насыщения в течение 3 дней. Обычный портландцемент (OPC) частично заменяется летучей золой, мелкий заполнитель заменяется зольным остатком, а крупный заполнитель заменяется легким керамзитом (LECA) по весу 5%, 10%, 15%, 20%, 25 %, 30% и 35% по отдельности.

Более низкий модуль упругости и более высокий предел деформации при растяжении обеспечивает легкий бетон, противоположный стандартному бетону, с превосходной ударопрочностью [23]. Строители все чаще рекомендуют легкий бетонный материал для достижения приемлемого улучшения из-за его высоких прочностных и термических свойств [24]. Сила адгезии достигается за счет прочности связующего и сцепления агрегатов, которые постоянно сосредоточены на угловатости, ровности и растяжении [25].Легкий керамзитовый заполнитель (LECA), как правило, включает крошечные, легкие, вздутые частицы обожженной глины. Сотни и тысячи крошечных, заполненных воздухом углублений успешно наделяют LECA своей безупречной прочностью и теплоизоляционными качествами. Считается, что среднее водопоглощение всего LECA (0–25 мм) связано с 18 процентами объема в состоянии насыщения в течение 3 дней. Обычный портландцемент (OPC) частично заменяется летучей золой, мелкий заполнитель заменяется зольным остатком, а крупный заполнитель заменяется легким керамзитом (LECA) по весу 5%, 10%, 15%, 20%, 25 %, 30% и 35% по отдельности. Прочность на сжатие, прочность на разрыв и прочность на изгиб успешно оцениваются с помощью определенных входных значений при одновременном исследовании.

Прочность на сжатие, прочность на разрыв и прочность на изгиб успешно оцениваются с помощью определенных входных значений при одновременном исследовании.

2. Экспериментальная программа

Целью работы является оценка прочности на сжатие (CS), прочности на разрыв (STS) и прочности на изгиб (FS) бетона. В этой бетонной смеси обычный портландцемент () заменяется летучей золой, мелкий заполнитель заменяется зольным остатком, а крупный заполнитель заменяется легким керамзитом (LECA) массой 5%, 10%, 15%. , 20%, 25%, 30% и 35% соответственно.Эти материалы следует добавлять для увеличения прочности цемента. В экспериментальном исследовании бетонный куб или цилиндр используется для анализа свойств бетона со всеми материалами. Каждый вес (5%, 10%, 15%, 20%, 25%, 30% или 35%) материала проводил испытание в течение 7 дней, 28 дней и 56 дней. Параметрами, участвующими в оценке характеристик бетона, являются прочность на сжатие (CS), прочность на разрыв (STS) и прочность на изгиб (FS), которые достигаются в ходе экспериментов в реальном времени. Затем определение прочности на изгиб обсуждалось в течение 7, 28 и 56 дней в зависимости от нагрузки для оптимальной дозировки замены по прочности на сжатие и разделенной прочности бетона на растяжение.

Затем определение прочности на изгиб обсуждалось в течение 7, 28 и 56 дней в зависимости от нагрузки для оптимальной дозировки замены по прочности на сжатие и разделенной прочности бетона на растяжение.

2.1. Используемые материалы

В этом разделе перечислены названия материалов, использованных в данном исследовании, и их характеристики. Ресурсы: обычный портландцемент, летучая зола, зольный остаток, мелкий заполнитель, крупный заполнитель и легкий керамзитовый заполнитель (LECA).

2.1.1. Обычный портландцемент

Обычный портландцемент — это основная форма цемента, где 95% клинкера и 5% гипса, который добавляется в качестве добавки для увеличения времени схватывания цемента до 30 минут или около того.Гипс контролирует время начального схватывания цемента. Если гипс не добавлен, цемент затвердеет, как только вода будет добавлена в цемент. Различные сорта (33, 43,53) OPC были классифицированы Бюро индийских стандартов (BIS). Его производят в больших количествах по сравнению с другими типами цемента, и он превосходно подходит для использования в обычных бетонных конструкциях, где нет воздействия сульфатов в почве или грунтовых водах. В этом исследовании цемент () имеет удельный вес 3.15, а также время начального и конечного схватывания цемента 50 и 450 минут.

В этом исследовании цемент () имеет удельный вес 3.15, а также время начального и конечного схватывания цемента 50 и 450 минут.

2.1.2. Летучая зола

Самый распространенный тип угольных печей в электроэнергетике, около 80% несгоревшего материала или золы уносится с дымовыми газами, улавливается и восстанавливается в виде летучей золы. Летучая зола была собрана на теплоэлектростанции Тотукуди, Тамил Наду, Индия. Растущая нехватка сырья и насущная необходимость защиты окружающей среды от загрязнения подчеркнули важность разработки новых строительных материалов на основе промышленных отходов, образующихся на угольных ТЭЦ, которые создают неуправляемые проблемы утилизации из-за их потенциального загрязнения окружающей среды. .Поскольку стоимость утилизации летучей золы продолжает расти, стратегии утилизации летучей золы имеют решающее значение с экологической и экономической точек зрения. В качестве исходных материалов используются две новые области переработки угольной летучей золы, как показано на Рисунке 1 (а).

2.1.3. Нижняя зола

Оставшиеся 20% несгоревшего материала собираются на дне камеры сгорания в бункере, заполненном водой, и удаляются с помощью водяных струй под высоким давлением в отстойник для обезвоживания и восстанавливаются в виде зольного остатка. как показано на рисунке 1 (b).Зольный остаток угля был получен с тепловой электростанции Thoothukudi, Тамил Наду, Индия. Летучая зола была получена непосредственно со дна электрофильтра в мешок из-за ее порошкообразной и пыльной природы, в то время как зола угольного остатка транспортируется со дна котла в зольный бассейн в виде жидкой суспензии, где была собрана проба. Зола более легкая и хрупкая, представляет собой темно-серый материал с размером зерна, аналогичным песчанику.

2.1.4. Мелкозернистый заполнитель

В соответствии с индийскими стандартами природный песок представляет собой форму кремнезема () с максимальным размером частиц 4.75 мм и использовался как мелкий заполнитель. Минимальный размер частиц мелкого заполнителя составляет 0,075 мм. Он образуется при разложении песчаников в результате различных атмосферных воздействий. Мелкозернистый заполнитель предотвращает усадку раствора и бетона. Удельный вес и модуль крупности крупного заполнителя составляли 2,67 и 2,3.

Он образуется при разложении песчаников в результате различных атмосферных воздействий. Мелкозернистый заполнитель предотвращает усадку раствора и бетона. Удельный вес и модуль крупности крупного заполнителя составляли 2,67 и 2,3.

Мелкий заполнитель — это инертный или химически неактивный материал, большая часть которого проходит через сито 4,75 мм IS и содержит не более 5 процентов более крупного материала. Его можно классифицировать следующим образом: (а) природный песок: мелкий заполнитель, который является результатом естественного разрушения горных пород и отложился ручьями или ледниками; (б) щебневый песок: мелкий заполнитель, полученный при дроблении твердого камня; (в) ) щебень из гравийного песка: мелкий заполнитель, полученный путем измельчения природного гравия.

Уменьшает пористость конечной массы и значительно увеличивает ее прочность. Обычно в качестве мелкого заполнителя используется натуральный речной песок. Однако там, где природный песок недоступен с экономической точки зрения, в качестве мелкого заполнителя можно использовать мелкий щебень.

2.1.5. Грубый заполнитель

Грубый заполнитель состоит из природных материалов, таких как гравий, или является результатом дробления материнской породы, включая природную породу, шлаки, вспученные глины и сланцы (легкие заполнители), а также другие утвержденные инертные материалы с аналогичными характеристиками. с твердыми, прочными и прочными частицами, соответствующими особым требованиям этого раздела.

В соответствии с индийскими стандартами измельченный угловой заполнитель проходит через сито IS 20 мм и целиком удерживает сито IS 10 мм. Удельный вес и модуль крупности крупнозернистого заполнителя составляли 2,60 и 5,95.

2.1.6. Легкий наполнитель из вспененной глины (LECA)

LECA показан на Рисунке 1 (c). он обладает высокой устойчивостью к щелочным и кислотным веществам, а pH почти 7 делает его нейтральным в химической реакции с бетоном. Легкость, изоляция, долговечность, неразложимость, структурная стабильность и химическая нейтральность собраны в LECA как лучшем легком заполнителе для полов и кровли. Размер заполнителя составляет 10 мм, а максимальная плотность меньше или равна 480 кг / м 3 . LECA состоит из мелких, прочных, легких и теплоизолирующих частиц обожженной глины. LECA, который является экологически чистым и полностью натуральным продуктом, не поддается разрушению, негорючий и невосприимчив к воздействию сухой, влажной гнили и насекомых. Легкий бетон обычно подразделяется на два типа: газобетон (или пенобетон) и бетон на легких заполнителях.Газобетон имеет очень легкий вес и низкую теплопроводность. Однако процесс автоклавирования необходим для получения определенного уровня прочности, что требует специального производственного оборудования и требует очень большого количества энергии. Напротив, бетон из легких заполнителей, который производится без автоклавирования, имеет более высокую прочность, но показывает более высокую плотность и более низкую теплопроводность бетона.

Размер заполнителя составляет 10 мм, а максимальная плотность меньше или равна 480 кг / м 3 . LECA состоит из мелких, прочных, легких и теплоизолирующих частиц обожженной глины. LECA, который является экологически чистым и полностью натуральным продуктом, не поддается разрушению, негорючий и невосприимчив к воздействию сухой, влажной гнили и насекомых. Легкий бетон обычно подразделяется на два типа: газобетон (или пенобетон) и бетон на легких заполнителях.Газобетон имеет очень легкий вес и низкую теплопроводность. Однако процесс автоклавирования необходим для получения определенного уровня прочности, что требует специального производственного оборудования и требует очень большого количества энергии. Напротив, бетон из легких заполнителей, который производится без автоклавирования, имеет более высокую прочность, но показывает более высокую плотность и более низкую теплопроводность бетона.

2.1.7. Conplast Admixture SP430 (G)

Conplast SP430 (G) используется там, где требуется высокая степень удобоукладываемости и ее удержания, когда вероятны задержки в транспортировке или укладке, или когда высокие температуры окружающей среды вызывают быстрое снижение осадки. Это облегчает производство бетона высокого качества. Conplast SP430 (G) соответствует тому факту, что он был специально разработан для обеспечения высокого снижения содержания воды до 25% без потери удобоукладываемости или для производства высококачественного бетона с пониженной проницаемостью. Когезия улучшается за счет диспергирования частиц цемента, что сводит к минимуму сегрегацию и улучшает качество поверхности. Оптимальная дозировка лучше всего определяется испытаниями бетонной смеси на объекте, которые позволяют измерить эффекты удобоукладываемости, увеличения прочности или уменьшения цемента.Этот тип ингредиентов добавляется в бетон для придания ему определенных улучшенных качеств или для изменения различных физических свойств в его свежем и затвердевшем состоянии. Оптимальная дозировка цемента 0,6–1,5 л / 100 кг. Добавление добавки может улучшить бетон в отношении его прочности, твердости, удобоукладываемости, водостойкости и так далее.