Монтаж деревянного дома — Деревянные дома (срубы)

«Мнение о простоте монтажа своими силами — ошибочно!

Далеко не каждый сможет собрать дом самостоятельно»

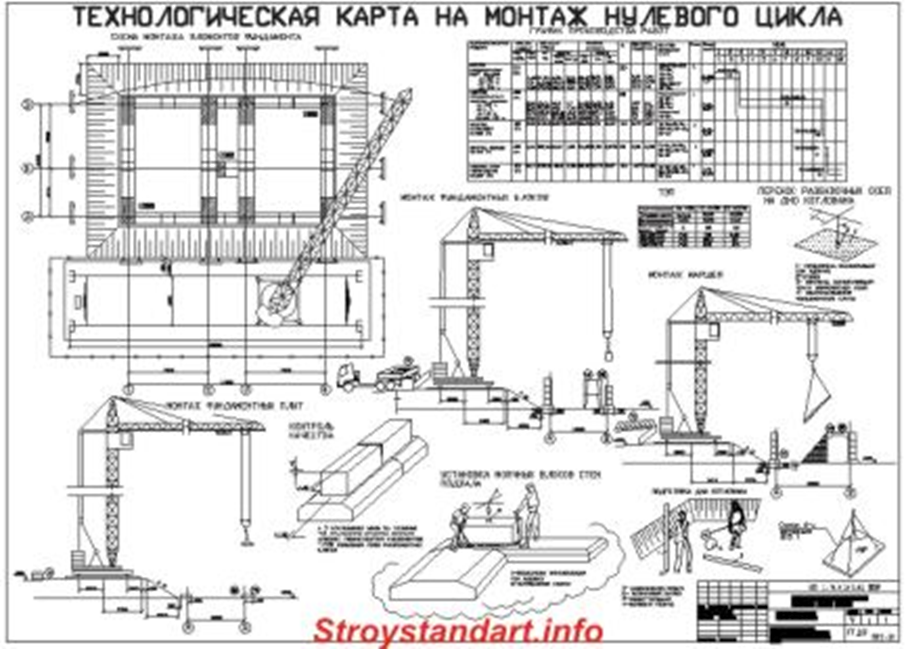

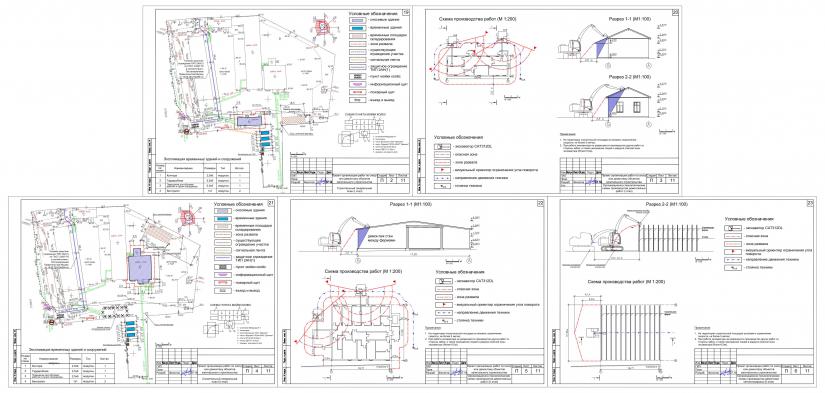

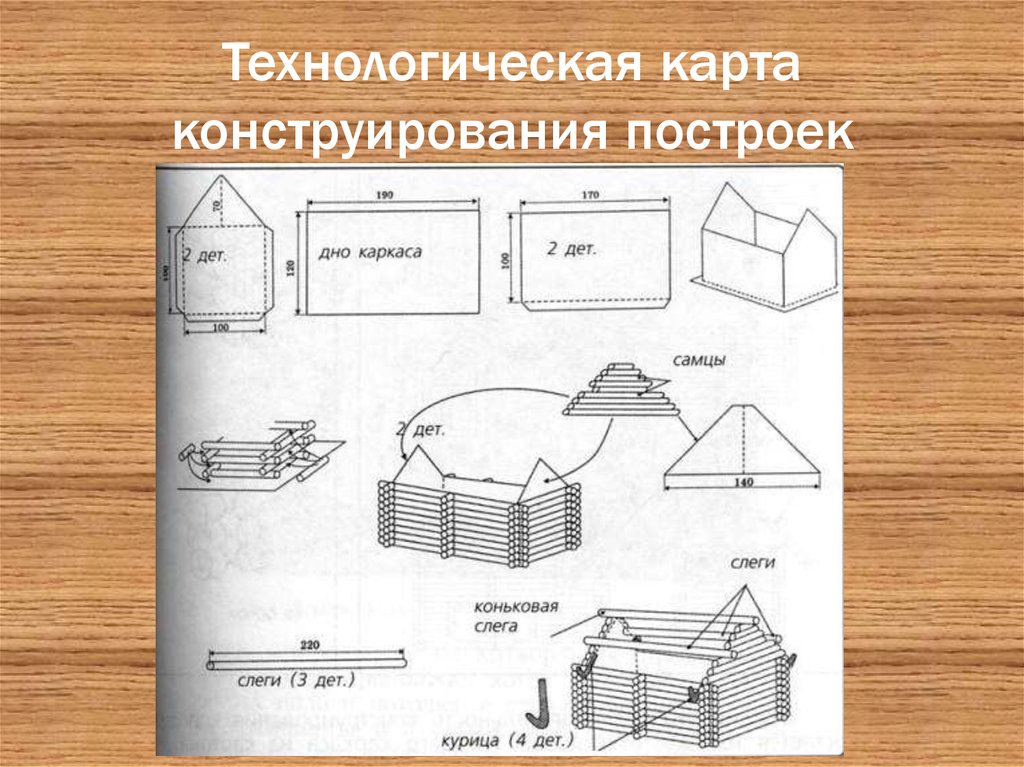

Несмотря на то, что изделия из оцилиндрованного бревна (профилированного, клееного бруса) были произведены (нарезаны) на высокоточном оборудовании, согласно проекта, у Застройщика остается главная задача – собрать дом. Даже при условии того, что при заказе дома в комплектацию уже включается технологическая карта сборки дома, далеко не каждый может собрать дом самостоятельно. Строительство деревянных домов из бревна или профилированного бруса достаточно сложная задача. Мнение о простоте монтажа дома своими силами – ошибочно!

«В каждом деле есть много особенностей,

которые известны исключительно профессионалам…»

Мы рекомендует поручить это дело специалистам, не нужно забывать, что в каждом деле есть много особенностей, которые известны исключительно профессионалам. В нашей компании, работают профессиональные строители, которые знают и учитывают все особенности строительства деревянного дома, благодаря знаниям и опыту, их техника сборки дома отработана до автоматизма.

«Сделав выбор в пользу нашей компании, Вы фактически

перекладываете большую часть «головной боли»

Наша компания специализируется не только на проектировании, производстве, но и строительстве деревянных домов промышленного производства. Обращаясь к нам, Вы получаете комплекс услуг, связанных домостроением. Сделав выбор в пользу нашей компании, Вас уже не будут беспокоить следующие вопросы:

«Строители говорят, что дом был нарезан не по проекту, что делать?», «Фирма недопоставила элементы конструкции, как их получить?», «Изначально дом был спроектирован неправильно, а дом нарезан, как теперь собирать дом?», «Дом собрали плохо, бревна испортили, как же теперь это исправить…».

Поверьте на слово, таких примеров множество. Сделав выбор в пользу нашей компании, Вы фактически перекладываете большую часть «головной боли», т. к. мы не только выполним работу, возложенную на нас, но и несем ответственность на каждом этапе строительства, начиная от проектирования заканчивая монтажом.

к. мы не только выполним работу, возложенную на нас, но и несем ответственность на каждом этапе строительства, начиная от проектирования заканчивая монтажом.

«Мы планируем поставку так, что строительство (монтаж),

дома осуществлялось непрерывно…»

Уже на этапе производства (нарезки) дома мы планируем поставку деревянной конструкции так, что в поставки первой машины, дом сразу в сборку. Тем самым, мы оптимизируем количество материала на Вашем участке, время строительной бригады. В случае если транспортировка деревянной конструкции осуществляется двумя и более машинами, мы планируем поставку так, что строительство (монтаж), дома осуществлялось непрерывно, при этом, не поставляя сразу все элементы конструкции.

- Не загружать участок строительными материалами. Далеко не каждый Застройщик может похвастаться большим по площади участком;

- Избежать простоев бригады, в связи с нерегулярными поставками;

- Экономить дополнительные средства и время на складировании конструкции

«Деревянное изделие, в частности стеновой

материал – материал дорогостоящий, и весьма

важно не повредить его при разгрузке»

Деревянное изделие, в частности стеновой материал – материал дорогостоящий, и весьма важно не повредить его при разгрузке. Очень часто от своего незнанию, Застройщики прибегают к услугам – разгрузка краном, которая в свою очередь подразумевает разгрузку металлическими стропами, что категорически недопустимо при разгрузке строганных деревянных изделий, т.к. в итоге остаются механические повреждения. Эти повреждения можно исправить либо при помощи герметиков, что не всегда хочется, т.к. изначально Застройщик хочет сохранить естественную структуру дерева, либо допоставка дополнительных бревен, а это лишние затраты. Наша бригада разгружает машины вручную, тем самым, экономив средства Заказчика за вызов крана, минимизируя механические повреждения (сводя этот фактор до нуля), при этом они планируют заполняемость участка так, чтобы в дальнейшем было удобно работать, а не «запинаться» о бревна. В случае разгрузки краном (в отдельных случаях), бригада имеет при себе мягкие стропы, которые заменяются вместо металлических.

Очень часто от своего незнанию, Застройщики прибегают к услугам – разгрузка краном, которая в свою очередь подразумевает разгрузку металлическими стропами, что категорически недопустимо при разгрузке строганных деревянных изделий, т.к. в итоге остаются механические повреждения. Эти повреждения можно исправить либо при помощи герметиков, что не всегда хочется, т.к. изначально Застройщик хочет сохранить естественную структуру дерева, либо допоставка дополнительных бревен, а это лишние затраты. Наша бригада разгружает машины вручную, тем самым, экономив средства Заказчика за вызов крана, минимизируя механические повреждения (сводя этот фактор до нуля), при этом они планируют заполняемость участка так, чтобы в дальнейшем было удобно работать, а не «запинаться» о бревна. В случае разгрузки краном (в отдельных случаях), бригада имеет при себе мягкие стропы, которые заменяются вместо металлических.

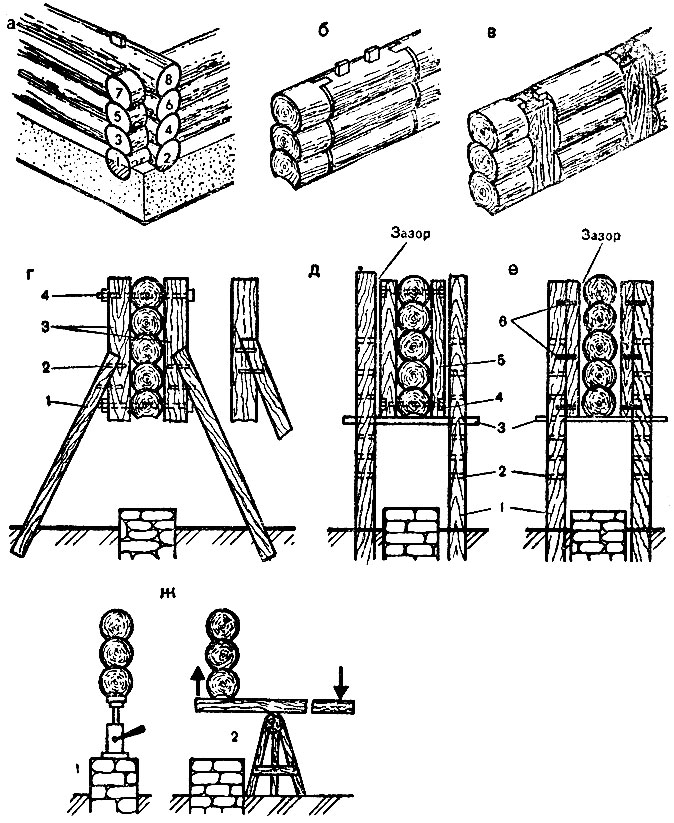

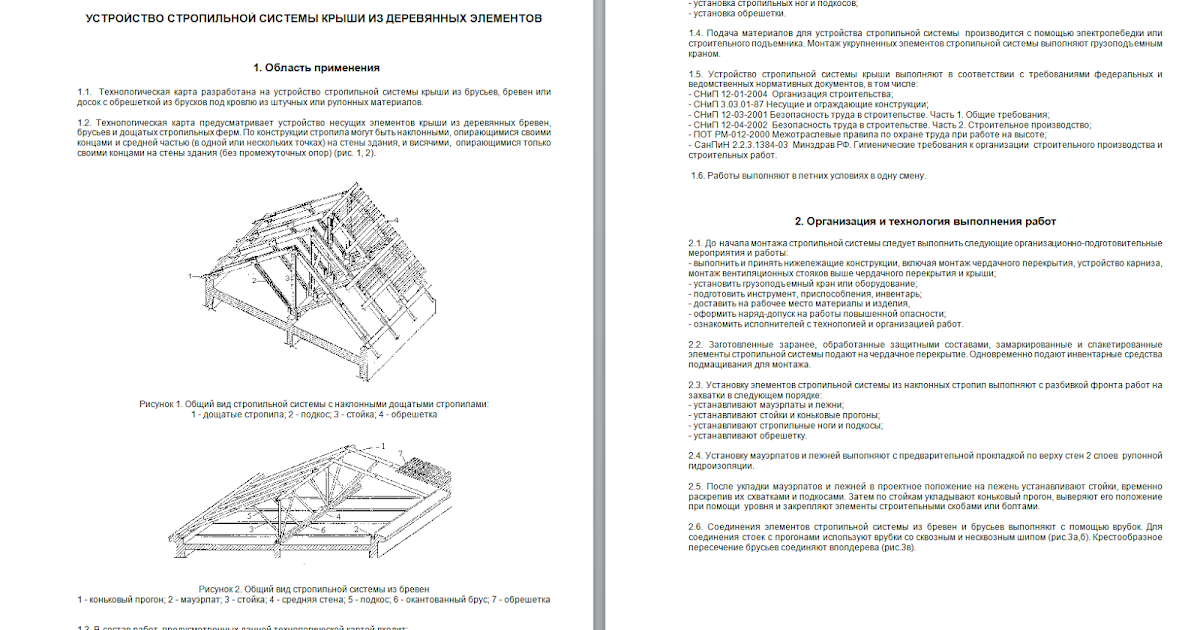

При монтаже деревянного дома, наши специалисты строители учитывают все особенности. Гидроизоляцию фундамента: разные по происхождению материалы должны изолироваться между собой, в нашем случае – это бетон и дерево. Сборку коробки дома: Венцы соединяются между собой деревянными нагелями, располагая их в каждом ряду в шахматном порядке через 1-1,5 м, исключительно прямоугольного сечения, т.к. при усадке дома, бревна должны «скользить» по ним, что не возможно при круглом сечение. Также при затяжке бревен, помимо деревянных нагелей, используют затяжку несущих элементов на шпильки (балок, консолей, состоящих из 2-х или более бревен) Прокладываются венцы межвенцовым утеплителем из джуто-льна, который крепится с помощью скоб. Джуто-лен — это экологичный материал, который используется в современном деревянном домостроение. В отличие ото мха, который выглядит далеко не самым приятным образом, данный вид межвенцого утеплителя, нарезан согласно размерам лунного паза, и не требует дополнительной конопатки на этапе монтажа. Устройство межэтажных перекрытий и устройство стропильной системы крыши выполняется согласно технологическое карте сборки, при разработке которой были учтены все нагрузки, нормы и технические условия.

Гидроизоляцию фундамента: разные по происхождению материалы должны изолироваться между собой, в нашем случае – это бетон и дерево. Сборку коробки дома: Венцы соединяются между собой деревянными нагелями, располагая их в каждом ряду в шахматном порядке через 1-1,5 м, исключительно прямоугольного сечения, т.к. при усадке дома, бревна должны «скользить» по ним, что не возможно при круглом сечение. Также при затяжке бревен, помимо деревянных нагелей, используют затяжку несущих элементов на шпильки (балок, консолей, состоящих из 2-х или более бревен) Прокладываются венцы межвенцовым утеплителем из джуто-льна, который крепится с помощью скоб. Джуто-лен — это экологичный материал, который используется в современном деревянном домостроение. В отличие ото мха, который выглядит далеко не самым приятным образом, данный вид межвенцого утеплителя, нарезан согласно размерам лунного паза, и не требует дополнительной конопатки на этапе монтажа. Устройство межэтажных перекрытий и устройство стропильной системы крыши выполняется согласно технологическое карте сборки, при разработке которой были учтены все нагрузки, нормы и технические условия.

Существует множество нюансов и особенностей сборки деревянного дома, и необходимо их учитывать их на этапе монтажа, и далеко не все особенности были перечислены, поэтому важно, чтобы данный вид работ выполнялся профессионалами, мастерами своего дела. Чтобы в конечном итоге Вы получили деревянный дом, устраивающий Вас во всех отношениях, а не «Кота в мешке».

Наша компания имеет богатый опыт в области деревянного домостроения и предлагает Вам услуги по монтажу деревянной коробки дома. Обратившись к нам, Вы забудете о возможных трудностях на данном этапе работ.

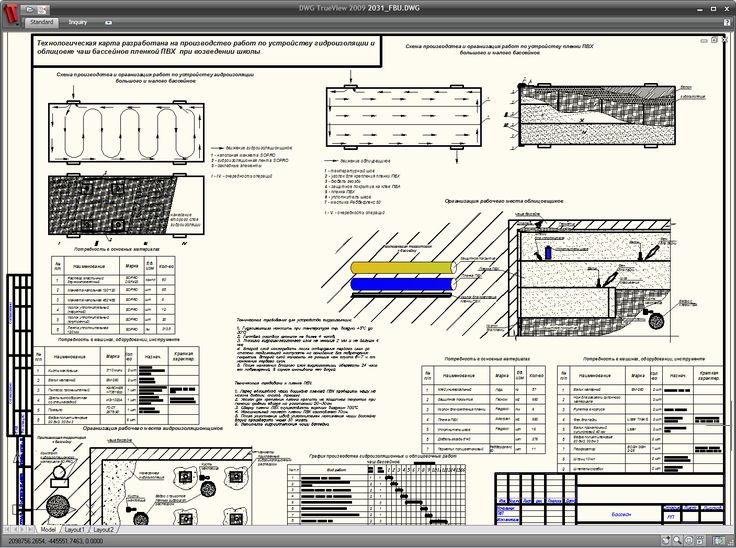

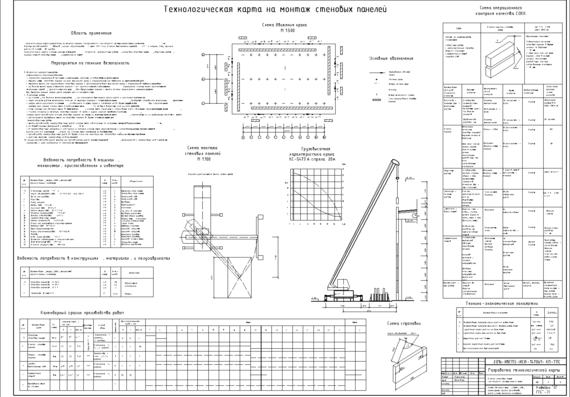

КБ. Технологическая карта на устройство стен домов с деревянным каркасом, утепленных плитами ПЕНОПЛЭКС®

1. Область применения.

— устройство теплоизолированных стен с деревянным каркасом в домах жилых одноквартирных.

2. Основные положения.

2.1. Конструктивные особенности.

Каркасные стены относятся к легковозводимым конструкциям, основную несущую функцию в которых выполняет каркас, чаще всего сформированный из деревянных балок различного сечения.

В настоящее время разделяют в основном два технологических направления в каркасном домостроении:

Канадская (а также США) технология строительства каркасных домов.

В связи с особенностью региона строительства (Канада и США) при реализации данной технологии применяются местные распространенные материалы — клееные стружечные плиты (ОСП), полимерная теплоизоляция (например, экструзионный пенополистирол), SIP-панели заводского изготовления. Несущий каркас выполняется из материалов худшего качества в сравнении с финской технологией. Также существуют особенности конструктивного исполнения (наличие или отсутствие дополнительных ригелей, различные сечения и шаг несущих стоек). Внешняя отделка зачастую — виниловый сайдинг. В связи с применением ОСП (практически паронепроницаемый материал), остро не стоит проблема защиты от влагонакопления.

Скандинавская (финская) технология строительства каркасных домов.

Особенностью технологии является применение местных высококачественных пиломатериалов, несущий каркас выполняется из балок более крупного сечения. В качестве утеплителя зачастую применяется минеральная вата. В качестве внешней отделки практически не применяется виниловый сайдинг, наиболее распространена отделка фасадной доской под покраску. В качестве дополнительного утепления применяется полимерная теплоизоляция (например, экструзионный пенополистирол). Слой дополнительного утепления фиксируют между поперечными направляющими (перекрестно по отношению к вертикальным несущим стойкам) — как снаружи, так и изнутри строящегося дома. В качестве обшивки каркаса практически не применяется ОСП, чаще — фасадный и влагостойкий гипсокартон. В процессе проектирования и строительства соблюдается очередность слоев в конструкции – увеличение коэффициентов паропроницаемости используемых материалов по направлению – во внешнюю среду (предотвращение влагонакопления).

В целом технология строительства каркасных домов практически одинакова для обоих технологических направлений, основные отличия из-за доступности тех или иных материалов, а также культуры местного строительства.

Несущие балки каркаса рекомендуется изготавливать из пиломатериалов хвойных пород, высушенных и защищенных от увлажнения в процессе хранения. Наиболее эффективно применение ЛВЛ бруса (клееный шпон), т.к. стойки из данного материала обладают однородной структурой (с отсутствием естественных дефектов) и высокой прочностью при восприятии нагрузок.

Применение дополнительного утепления плитами ПЕНОПЛЭКС для каркасных домов на территории РФ позволит сократить объем древесины, используемой для устройства каркаса в среднем на 25-35%, благодаря уменьшению сечения несущего бруса (с учетом соответствующего расчетного обоснования), а также значительно повысить энергоэффективность сооружения.

В каркасных конструктивных системах основными вертикальными несущими конструкциями являются колонны каркаса, на которые передается нагрузка от перекрытий непосредственно (безригельный каркас) или через ригели (ригельный каркас). Прочность,

Прочность,

устойчивость и пространственная жесткость каркасных зданий обеспечивается совместной работой перекрытий, вертикальных конструкций и жесткой листовой обшивки.

Несущие конструкции каркасных домов изготовляются из пиломатериалов хвойных пород, высушенных и защищенных от увлажнения в процессе хранения.

Деревянные элементы конструкций, отметка низа которых в проектном положении ниже планировочной отметки земли или превышает ее менее чем на 250 мм, должны быть изготовлены из пиломатериалов, обработанных антисептиками в соответствии с требованиями СП 28.13330.2012. Пиломатериалы, применяемые для изготовления других элементов конструкций, не нуждаются в антисептировании, если используются пиломатериалы хвойных пород.

Применяемые при строительстве плитные материалы на основе древесины, в которых содержание свободного формальдегида превышает 5 мг на 100 г плиты, должны быть обработаны специальными детоксицирующими грунтовками.

Применяемые при строительстве асбестосодержащие материалы, предназначенные для использования внутри помещений домов, должны быть в процессе строительства либо облицованы глазурованной плиткой, либо покрыты двумя или тремя слоями масляной краски или другим водостойким покрытием, выдерживающим воздействия дезинфицирующих растворов и бытовые воздействия.

Древесина нагелей, вкладышей и других деталей должна быть прямослойной, без сучков и других пороков, влажность древесины не должна превышать 12 %. Такие детали из древесины малостойких в отношении загнивания пород (береза, бук) должны подвергаться антисептированию.

Наибольшее приращение массового содержания влаги в строительных конструкциях приходится обычно на отопительный сезон, в связи с высокой разницей парциальных давлений водяного пара внутри и снаружи жилого помещения. Для наружных стен помещений с повышенной влажностью воздуха (душевые и ванные комнаты, сауны, парные) необходимо при внутренней отделке предусматривать защиту от диффузии водяных паров в толщу конструкции (например, полиэтилен 200мкм). В случае с ванными комнатами такой преградой может служить кафельная плитка с паронепроницаемой затиркой швов. В помещениях бань в качестве пароизоляции наилучшим образом подходят фольгированные материалы (пенополиэтилен). Также пароизоляцию изнутри помещений предусматривают при применении внешнего утепления материалами с низким коэффициентом паропроницаемости (например, плитами ПЕНОПЛЭКС).

Различные технологии деревянного домостроения

Деревянные дома штурмом захватили мир и в ближайшее время никуда не денутся. На самом деле сейчас разрабатывается все больше и больше технологий для строительства бревенчатых домов. Появление этих технологий строительства бревенчатых домов прокладывает путь к более инновационным конструкциям, и вы получаете возможность познакомиться с красивыми бревенчатыми домами, которые функционируют как дома для отдыха и основные места жительства. Именно поэтому инвестиции в бревенчатый дом стали прибыльным выбором.

Улучшение строительства деревянных домов с помощью этих технологий

Строительство деревянных домов прошло долгий путь с момента своего первого появления в истории 5000 лет назад. В настоящее время новые и более экологичные технологии берут верх и делают строительство бревенчатых домов лучше и эффективнее. Многие подрядчики и производители бревенчатых домов адаптировали концепцию экологически чистого и устойчивого производства. Подходящие решения для строительства бревенчатых домов породили инновационные технологии в строительстве современных деревянных домов.

Подходящие решения для строительства бревенчатых домов породили инновационные технологии в строительстве современных деревянных домов.

Технология профилирования бревен

Одним из нововведений в современном бревенчатом домостроении является профилирование бревен. Авторитетные компании по производству бревенчатых конструкций предлагают стеновые материалы и классифицируют их для простоты и удобства. Потенциальные покупатели и владельцы бревенчатых домов теперь могут увидеть различные профили бревен, доступные из доступных сортов древесины. Есть материалы из ели, сосны, лиственных и хвойных пород. Благодаря этой современной технологии поиск деревянных домов становится быстрее и без проблем.

Соединение «ласточкин хвост» и технология закругления бревен

Квадратные бревенчатые дома в настоящее время становятся трендом в городских районах. Решение для углов бревен гарантирует, что бревенчатые дома не имеют характерных поперечных углов, таких как выступающие концы бревен. Современные деревянные дома органично вписываются в архитектуру той или иной местности.

Современные деревянные дома органично вписываются в архитектуру той или иной местности.

Соединение типа «ласточкин хвост», с другой стороны, необходимо, если деталь должна быть соединена в пересекающихся деталях с пазом. Соединение типа «ласточкин хвост» используется для соединения или пересечения бревенчатых стен, если конструкция не позволяет использовать классический поперечный угол.

Технология обработки бревен

В предыдущие годы клиенты могли покупать только бревенчатые материалы прямоугольной формы. В настоящее время деревянные дома предлагают новую технологию, которая позволяет вам иметь другие углы для плана этажа вашего дома. Он предлагает номера с углами менее или более 90 градусов. Современные подрядчики по бревенчатым конструкциям позволяют клиентам выбирать различные планы этажей с восьмиугольной или многоугольной формой. Это инновационный прорыв в строительстве бревенчатых домов.

Технология удлинения бревен

Благодаря современным новым технологиям деревянного домостроения вы можете получить различные формы и углы для ваших бревен, а также настроить их длину. Типичное сырье для бревенчатых домов имеет длину 6 метров или меньше. Однако у разных клиентов разные запросы. Специалисты по бревенчатому дому используют 2 технологии удлинения бревен:

Типичное сырье для бревенчатых домов имеет длину 6 метров или меньше. Однако у разных клиентов разные запросы. Специалисты по бревенчатому дому используют 2 технологии удлинения бревен:

- Шиповое соединение

Этот метод склеивает материалы и транспортирует склеенные материалы на строительную площадку. Обратите внимание, что конечный продукт уже имеет полную длину. Единственным ограничением длины бревна являются ограничения при транспортировке.

- Соединение типа «ласточкин хвост»

В большинстве деревянных домов используется именно этот метод, при котором материалы измельчаются на заводе. Однако сборка бревен до нужной длины завершается на строительной площадке. Благодаря этому длина бревна больше не ограничивается транспортными ограничениями.

Технология двойных наружных стен

Технология двойных наружных стен является отличной характеристикой для большинства жилых бревенчатых домов./87e499ae47fe1a2.s.siteapi.org/img/c32fbd8eebca60b49f911e82b4ee794f0ab747ce.png) Дополнительная изоляция в основном существует между двумя параллельными стенами. Толщину утеплителя выбирает владелец бревенчатого дома, и настроить его несложно. Это потому, что пространство между двойными стенками регулируется. Эта технология обеспечивает более высокую энергоэффективность и сводит затраты на отопление к значительному минимуму.

Дополнительная изоляция в основном существует между двумя параллельными стенами. Толщину утеплителя выбирает владелец бревенчатого дома, и настроить его несложно. Это потому, что пространство между двойными стенками регулируется. Эта технология обеспечивает более высокую энергоэффективность и сводит затраты на отопление к значительному минимуму.

Толщина стен и технология дополнительной изоляции

Многие деревянные дома нуждаются в дополнительной изоляции для повышения энергоэффективности. Технология, позволяющая регулировать толщину стенок, играет большую роль при выборе дополнительной изоляции. Более тонкие внутренние стены обеспечивают более полезную и достаточную площадь пола. Владельцы бревенчатых домов могут сэкономить больше денег на стоимости стен, а также на стоимости строительства и внутренних дверей.

Новые системы дополнительной изоляции также доступны для бревенчатых стен. Бревенчатые дома имеют специальные дополнительные утеплители, установленные на внешней части стен. Эта технология позволяет вам иметь лучший дополнительный слой необходимой изоляции через покрытие стен. Клиенты выбирают любые материалы, которые они предпочитают для настенного покрытия. Утеплитель находится между наружным фасадом и стеной.

Эта технология позволяет вам иметь лучший дополнительный слой необходимой изоляции через покрытие стен. Клиенты выбирают любые материалы, которые они предпочитают для настенного покрытия. Утеплитель находится между наружным фасадом и стеной.

Технология бревенчатого дома

Этот тип конструкции готов к установке. Предварительно вырезанные дома также долбятся и маркируются перед тем, как они покинут завод. Готовые деревянные дома применимы для внутренних стен, конструкции крыши и стен первого этажа. Промаркированные и обработанные детали дают деревянные рамы, готовые к сборке. Готовое решение доступно для жилых домов среднего размера.

Технологии стоек и балок

Авторитетные подрядчики и производители деревянных домов уделяют большое внимание деталям, в том числе особенностям стоек и балок. Соединения типа «ласточкин хвост» соединяют столб и балки, однако доступны и другие соединители. Соединение стойки и балок обеспечивает жесткость конструкции бревенчатого дома./87e499ae47fe1a2.s.siteapi.org/img/c363845775c86733b2a57142f584d64abfe06312.png) После завершения основной рамы отверстия, расположенные между стойкой и балками, затем заполняются стеклянными или деревянными деталями. Клиенты могут выбрать материалы по своему вкусу.

После завершения основной рамы отверстия, расположенные между стойкой и балками, затем заполняются стеклянными или деревянными деталями. Клиенты могут выбрать материалы по своему вкусу.

Сертифицированная экологически чистая технология

Жизнь в деревянных домах делает упор на простой и естественный образ жизни. Поэтому использование «зеленых» технологий при строительстве бревенчатых конструкций — нормальный путь. Здоровая и экологичная среда обитания – приоритет современной технологии деревянного домостроения. Компании следуют принципам защиты окружающей среды при строительстве бревенчатых домов.

Например, технологии «зеленых» бревенчатых домов сводят производственные отходы к минимуму. Они также снижают потребление энергии. Некоторые делают это, собирая отходы древесного производства и помещая их в измельчитель древесины. Опилки являются хорошим материалом для сушилок и тепловых заводов. В деревянном домостроении также используются экологически чистые материалы.

Технологий строительства деревянных домов множество. Создание этих технологий направлено на получение бревенчатых домов самого высокого качества с наиболее безопасными и удобными системами строительства. Строительство бревенчатых домов теперь стало быстрее, проще и эффективнее, чем когда-либо. Проконсультируйтесь со специалистом по бревенчатым домам прямо сейчас!

Использование природных структур в деревянных зданиях | Новости Массачусетского технологического института

Обеспокоенность по поводу изменения климата сосредоточила значительное внимание на строительном секторе, в частности на добыче и переработке строительных материалов. На долю бетонной и сталелитейной промышленности приходится до 15 процентов глобальных выбросов углекислого газа. Напротив, древесина обеспечивает естественную форму связывания углерода, поэтому вместо нее есть тенденция использовать древесину. Действительно, некоторые страны призывают к тому, чтобы общественные здания хотя бы частично строились из дерева, и масштабные деревянные здания появляются по всему миру.

Наблюдая за этими тенденциями, Кейтлин Мюллер ’07, SM ’14, PhD ’14, адъюнкт-профессор архитектуры и гражданской и экологической инженерии в программе строительных технологий в Массачусетском технологическом институте, видит возможность для дальнейшего повышения устойчивости. Поскольку лесная промышленность стремится производить деревянные заменители традиционных бетонных и стальных элементов, основное внимание уделяется заготовке прямых участков деревьев. Части неправильной формы, такие как узлы и вилки, превращают в гранулы и сжигают или измельчают в садовую мульчу, которая разлагается в течение нескольких лет; оба подхода высвобождают углерод, захваченный древесиной, в атмосферу.

В течение последних четырех лет Мюллер и ее исследовательская группа Digital Structures разрабатывали стратегию «переработки» этих отходов путем их использования в строительстве — не в качестве облицовки или отделки, направленной на улучшение внешнего вида, а в качестве структурных компонентов. «Самая большая ценность, которую вы можете придать материалу, — это дать ему несущую роль в конструкции», — говорит она. Но когда строители используют первичные материалы, эти структурные компоненты являются частями зданий с наибольшим объемом выбросов из-за большого объема высокопрочных материалов. Поэтому использование переработанных материалов вместо этих высокоуглеродных систем особенно эффективно для сокращения выбросов.

«Самая большая ценность, которую вы можете придать материалу, — это дать ему несущую роль в конструкции», — говорит она. Но когда строители используют первичные материалы, эти структурные компоненты являются частями зданий с наибольшим объемом выбросов из-за большого объема высокопрочных материалов. Поэтому использование переработанных материалов вместо этих высокоуглеродных систем особенно эффективно для сокращения выбросов.

Мюллер и ее команда сосредотачиваются на разветвлениях деревьев, то есть на местах, где ствол или ветвь дерева делится надвое, образуя Y-образную часть. На архитектурных чертежах много подобных Y-образных узлов, где сходятся прямые элементы. В таких случаях эти блоки должны быть достаточно прочными, чтобы выдерживать критические нагрузки.

«Вилки деревьев — это естественно спроектированные структурные соединения, которые работают как консоли в деревьях, а это означает, что они могут очень эффективно передавать силу благодаря своей внутренней структуре волокон», — говорит Мюллер. «Если вы возьмете вилку дерева и разрежете ее посередине, вы увидите невероятную сеть волокон, которые переплетаются, создавая эти часто трехмерные точки передачи нагрузки в дереве. Мы начинаем делать то же самое с помощью 3D-печати, но мы далеки от того, что делает природа с точки зрения сложной ориентации волокон и геометрии».

«Если вы возьмете вилку дерева и разрежете ее посередине, вы увидите невероятную сеть волокон, которые переплетаются, создавая эти часто трехмерные точки передачи нагрузки в дереве. Мы начинаем делать то же самое с помощью 3D-печати, но мы далеки от того, что делает природа с точки зрения сложной ориентации волокон и геометрии».

Она и ее команда разработали пятиэтапный «рабочий процесс от проектирования до изготовления», который сочетает в себе естественные структуры, такие как разветвления деревьев, с цифровыми и вычислительными инструментами, которые сейчас используются в архитектурном проектировании. Несмотря на то, что уже давно существует «ремесленное» движение по использованию натурального дерева в перилах и декоративных элементах, использование вычислительных инструментов позволяет использовать дерево в конструкционных целях — без чрезмерной резки, что является дорогостоящим и может нарушить естественную геометрию и внутреннюю текстуру. структура древесины.

Учитывая широкое использование цифровых инструментов сегодняшними архитекторами, Мюллер считает, что ее подход «по крайней мере потенциально масштабируем и потенциально достижим в наших промышленных системах обработки материалов». Кроме того, сочетая разветвления деревьев с инструментами цифрового дизайна, новый подход также может поддерживать тенденцию среди архитекторов к изучению новых форм. «Многие культовые здания, построенные за последние два десятилетия, имеют неожиданные формы, — говорит Мюллер. «Ветви деревьев имеют очень специфическую геометрию, которая иногда приводит к неправильной или нестандартной архитектурной форме — движимой не каким-то произвольным алгоритмом, а самим материалом».

Кроме того, сочетая разветвления деревьев с инструментами цифрового дизайна, новый подход также может поддерживать тенденцию среди архитекторов к изучению новых форм. «Многие культовые здания, построенные за последние два десятилетия, имеют неожиданные формы, — говорит Мюллер. «Ветви деревьев имеют очень специфическую геометрию, которая иногда приводит к неправильной или нестандартной архитектурной форме — движимой не каким-то произвольным алгоритмом, а самим материалом».

Шаг 0: Найдите источник, поставьте цели

Прежде чем приступить к процессу от проектирования до изготовления, исследователям нужно было найти источник разветвлений деревьев. Мюллер обратился за помощью в отдел городского лесного хозяйства города Сомервилль, штат Массачусетс, который ведет цифровую инвентаризацию более 2000 уличных деревьев, включая более 20 видов, и записывает информацию о местоположении, приблизительном диаметре ствола и состоянии каждого дерева. .

С разрешения отдела лесного хозяйства команда присутствовала в 2018 году, когда рядом с новой средней школой Сомервилля была срублена большая группа деревьев. Среди тяжелого оборудования на площадке была дробилка, готовая превратить всю древесину в мульчу. Вместо этого рабочие услужливо погрузили древесные отходы в грузовик исследователей, чтобы доставить их в Массачусетский технологический институт.

Среди тяжелого оборудования на площадке была дробилка, готовая превратить всю древесину в мульчу. Вместо этого рабочие услужливо погрузили древесные отходы в грузовик исследователей, чтобы доставить их в Массачусетский технологический институт.

В своем проекте команда Массачусетского технологического института стремилась не только переработать эти отходы, но и использовать их для создания структуры, которая будет оценена общественностью. «Там, где я живу, городу пришлось срубить много деревьев из-за повреждений, нанесенных инвазивным видом жуков», — объясняет Мюллер. «Люди очень расстраиваются — это понятно. Деревья — важная часть городской ткани, обеспечивающая тень и красоту». Она и ее команда надеялись уменьшить эту враждебность, «переустановив удаленные деревья в виде новой функциональной структуры, которая воссоздала бы атмосферу и пространственный опыт, ранее обеспечиваемые срубленными деревьями».

Определив источник и цели, исследователи были готовы продемонстрировать пять шагов рабочего процесса от проектирования до изготовления пространственных структур с использованием инвентаря развилок деревьев.

Шаг 1: Создание цифровой библиотеки материалов

Первой задачей было превратить свою коллекцию веток деревьев в цифровую библиотеку. Они начали с отрезания лишнего материала для производства изолированных вилок деревьев. Затем они создали 3D-сканирование каждой вилки. Мюллер отмечает, что в результате недавнего прогресса в фотограмметрии (измерении объектов с помощью фотографий) и 3D-сканировании они могут создавать цифровые изображения отдельных веток деревьев с высоким разрешением с помощью относительно недорогого оборудования, даже используя приложения, которые работают на обычном смартфоне.

В электронной библиотеке каждая вилка представлена «скелетоном» с изображением трех прямых стержней, сходящихся в одной точке. Относительная геометрия и ориентация ветвей представляют особый интерес, поскольку они определяют внутреннюю ориентацию волокон, которая придает компоненту прочность.

Шаг 2. Найдите наилучшее соответствие между первоначальным проектом и библиотекой материалов

Подобно дереву, типичный архитектурный проект состоит из Y-образных узлов, где три прямых элемента встречаются, чтобы выдерживать критическую нагрузку. Таким образом, цель состояла в том, чтобы сопоставить разветвления дерева в библиотеке материалов с узлами в образце архитектурного проекта.

Таким образом, цель состояла в том, чтобы сопоставить разветвления дерева в библиотеке материалов с узлами в образце архитектурного проекта.

Во-первых, исследователи разработали «метрику несоответствия» для количественной оценки того, насколько хорошо геометрия конкретной ветки дерева соответствует заданному узлу проекта. «Мы пытаемся выровнять прямые элементы в структуре с первоначальными ветвями в дереве», — объясняет Мюллер. «Это дает нам оптимальную ориентацию для передачи нагрузки и максимально использует присущую древесному волокну прочность». Чем хуже выравнивание, тем выше показатель несоответствия.

Цель состояла в том, чтобы получить наилучшее общее распределение всех веток дерева между узлами в целевом проекте. Таким образом, исследователям нужно было попробовать разные распределения от вилки к узлу и для каждого распределения сложить отдельные ошибки несоответствия между вилкой и узлом, чтобы получить общую или глобальную оценку соответствия. Распределение с наилучшей оценкой совпадения обеспечит наиболее структурно эффективное использование всего инвентаря веток дерева.

Поскольку выполнение этого процесса вручную заняло бы слишком много времени, они обратились к «венгерскому алгоритму», методу, разработанному в 1955 году для решения таких задач. «Великолепие алгоритма позволяет очень быстро решить эту проблему [сопоставления], — говорит Мюллер. Она отмечает, что это очень универсальный алгоритм. «Он используется для таких вещей, как сватовство. Его можно использовать в любое время, когда у вас есть две коллекции вещей, между которыми вы пытаетесь найти уникальные совпадения. Таким образом, мы определенно не изобрели алгоритм, но мы были первыми, кто определил, что его можно использовать для этой задачи».

Исследователи провели повторные тесты, чтобы показать возможное распределение разветвлений деревьев в их инвентаре, и обнаружили, что показатель совпадения улучшался по мере увеличения количества разветвлений, доступных в библиотеке материалов, — до определенного момента. В целом исследователи пришли к выводу, что показатель несоответствия был самым низким и, следовательно, лучшим, когда в библиотеке материалов было примерно в три раза больше ответвлений, чем узлов в целевом дизайне.

Шаг 3. Сбалансируйте замысел проектировщика с конструктивными характеристиками

Следующим шагом в этом процессе было включение намерения или предпочтения дизайнера. Чтобы обеспечить такую гибкость, каждая конструкция включает ограниченное количество критических параметров, таких как длина стержня и деформация при изгибе. Используя эти параметры, дизайнер может вручную изменить общую форму или геометрию дизайна или может использовать алгоритм, который автоматически изменяет или «трансформирует» геометрию. И каждый раз, когда изменяется геометрия проекта, венгерский алгоритм пересчитывает оптимальное соответствие разветвления к узлу.

«Поскольку венгерский алгоритм чрезвычайно быстр, все преобразования и обновления дизайна могут быть очень плавными», — отмечает Мюллер. Кроме того, за любым изменением новой геометрии следует структурный анализ, в ходе которого проверяются прогибы, энергия деформации и другие показатели эффективности конструкции. Иногда автоматически сгенерированный дизайн, дающий наилучшую оценку соответствия, может сильно отклоняться от первоначального замысла дизайнера. В таких случаях можно найти альтернативное решение, которое удовлетворительно уравновешивает замысел проекта с низкой оценкой соответствия.

Иногда автоматически сгенерированный дизайн, дающий наилучшую оценку соответствия, может сильно отклоняться от первоначального замысла дизайнера. В таких случаях можно найти альтернативное решение, которое удовлетворительно уравновешивает замысел проекта с низкой оценкой соответствия.

Шаг 4. Автоматическое создание машинного кода для быстрой резки

Когда конструктивная геометрия и распределение развилок дерева завершены, пришло время подумать о фактическом построении конструкции. Чтобы упростить сборку и техническое обслуживание, исследователи подготавливают вилки деревьев, повторно обрезая их торцы, чтобы они лучше подходили к соседним прямым бревнам, и срезая любую оставшуюся кору, чтобы уменьшить подверженность гниению и огню.

Чтобы управлять этим процессом, они разработали собственный алгоритм, который автоматически вычисляет разрезы, необходимые для того, чтобы данная вилка дерева подошла к назначенному ей узлу, и чтобы снять кору. Цель состоит в том, чтобы удалить как можно меньше материала, а также избежать сложного и трудоемкого процесса обработки. «Если мы сделаем слишком мало надрезов, мы отрежем слишком много важного конструкционного материала. Но мы не хотим делать миллион крошечных надрезов, потому что это займет вечность», — объясняет Мюллер.

«Если мы сделаем слишком мало надрезов, мы отрежем слишком много важного конструкционного материала. Но мы не хотим делать миллион крошечных надрезов, потому что это займет вечность», — объясняет Мюллер.

Команда использует оборудование в Autodesk Boston Technology Center Build Space, где роботы намного больше, чем в MIT, и вся обработка автоматизирована. Чтобы подготовить каждую вилку, они устанавливают ее на роботизированную руку, которая проталкивает соединение через традиционную ленточнопильный станок в разных направлениях, руководствуясь компьютерными инструкциями. Робот также фрезерует все отверстия для структурных соединений. «Это полезно, потому что гарантирует, что все выровнено так, как вы ожидаете», — говорит Мюллер.

Шаг 5: Соберите имеющиеся вилки и линейные элементы для сборки конструкции

Последний шаг – сборка конструкции. Соединения на основе вилок дерева все неровные, и их сочетание с предварительно вырезанными прямыми деревянными элементами может быть затруднено. Однако все они маркированы. «Вся информация о геометрии встроена в соединение, поэтому процесс сборки очень прост», — говорит Мюллер. «Это как детский игрушечный набор. Вы просто следуете инструкциям на соединениях, чтобы собрать все части вместе».

Однако все они маркированы. «Вся информация о геометрии встроена в соединение, поэтому процесс сборки очень прост», — говорит Мюллер. «Это как детский игрушечный набор. Вы просто следуете инструкциям на соединениях, чтобы собрать все части вместе».

Они временно установили свою последнюю структуру в кампусе Массачусетского технологического института, но Мюллер отмечает, что это была лишь часть структуры, которую они планируют в конечном итоге построить. «У него было 12 узлов, которые мы спроектировали и изготовили с использованием нашего процесса», — говорит она, добавляя, что работа команды «немного прервалась из-за пандемии». По мере возобновления деятельности в кампусе исследователи планируют завершить проектирование и строительство полной конструкции, которая будет включать около 40 узлов и будет установлена в виде открытого павильона на месте срубленных деревьев в Сомервилле.

Кроме того, они продолжат свои исследования. Планы включают работу с более крупными библиотеками материалов, некоторые с многоветвевыми разветвлениями, и замену их метода 3D-сканирования технологиями компьютерного томографического сканирования, которые могут автоматически генерировать подробное геометрическое представление разветвления дерева, включая его точную ориентацию волокон и плотность.