сколько надо кубов, количество песка и портландцемента для стяжки

Цемент – это строительный материал, который обладает широкой областью применения. Его могут использовать при заливке фундамента, производстве строительных материалов и сухих смесей. Но при выборе данного продукта очень важно знать его расход. Так просто определить его не получится, ведь на этот параметр оказывает влияние различные факторы, о которых и пойдет речь далее.

Содержание

- 1 Необходимое количество

- 2 Количество на кладку кирпича

- 3 Как рассчитать расход

Необходимое количество

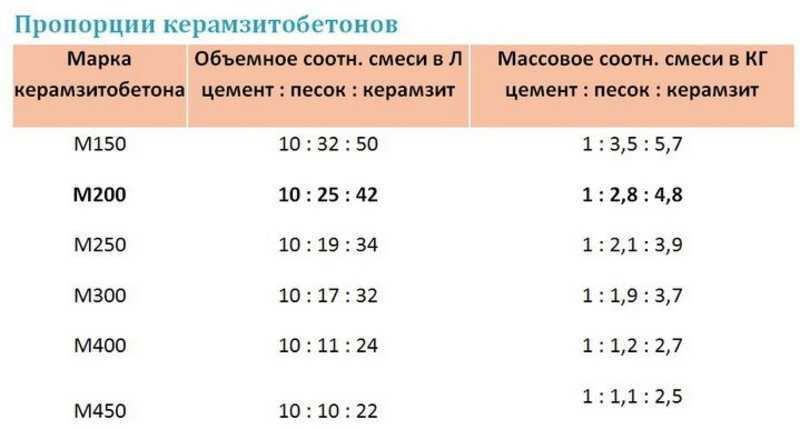

Бетон – это самый востребованный материал из всего того ассортимента, что применяется в строительстве. В его основе положен щебень, а в роли связующего выступает водный раствор из цемента и песка. Для подсчета требуемого количества бетона на м3 следует знать, для каких целей он будет эксплуатироваться. В среднем расход на 1 м3 бетона составит 240-320 кг. Это значительно упрощает расчет, сколько в кубе мешков цемента, если площадь большая. Но здесь все зависит от марки бетона.

Но здесь все зависит от марки бетона.

Если вы желаете получить материал высокого качества, который сможет прослужить вам в течение длительного время, то необходимо четко придерживаться установленной пропорции в ходе приготовления состава. Количество применяемого цемента оказывает влияние на подвижность бетона. По этой причине во время приготовления бетона нужно соблюдать точность закладки ингредиентов следующим образом:

- цемент – до 1 кг;

- песок – до 3 кг;

Если все указанные пропорции будут соблюдены, то вы получите высококачественное изделие, которое будет обладать высокой прочностью, жесткостью и пластичностью.

На видео – расход цемента на 1 куб раствора:

При допущении большой погрешности, например, в сторону уменьшения объема, то связующий компонент не сможет удержать наполнитель, в результате чего бетон под влиянием внешних отрицательных факторов станет непригодным за очень короткий промежуток времени.

Расход для заливки 1м3 материала также зависит от того, какую марку бетонной смеси вы будут получать. А это зависит от того, для каких целей бетон будет задействоваться. В области бытового малоэтажного строительства чаще всего применяют такие марки бетона:

- М200 – характеризуется высокими показателями прочности на сжатие. Применяют его при обустройстве самых разнообразных оснований, заливке площадок и формировании дорожек. Кроме этого, бетон М200 может применяться для установки лестниц и в роли бетонной подушки при монтаже бордюров. Также читайте, сколько цемента в 1 кубе бетона м200.

- М300 – активно задействуется при заливке монолитных оснований, но чаще всего применяют при строительстве стен и формировании перекрытий домов. По ссылке можно посмотреть состав бетона м300 на 1м3.

Марка применяемая при получении материала, всегда должен быть в 2 раза больше марки получаемого бетона.

Необходимое количество вяжущего материала на 1 м3 бетона – это справочные данные, отыскать которые можно в следующей таблице.

Таблица 1 – Расход для получения различных марок бетона

| Маркировка бетона | Использование | Расход цемента кг/м3 |

| М100 | Легкий материал, который задействуют при выполнении подготовительных мероприятий | 166 |

| М200 | Бетон широкого спектра использования, который нашел свое применение при заливке оснований | 241 |

| М300 | Материал широкого спектра использования, для которого характерны отличные показатели прочности | 319 |

| М400 | Средний, характеризуется быстрым застыванием, применяют при возведении гидротехнических конструкций. | 417 |

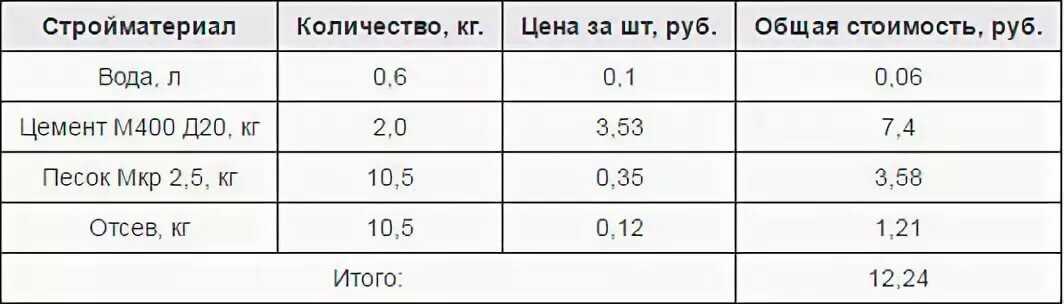

Чтобы сделать процесс приготовления более удобным, необходимо покупать цемент в мешках, объемом по 50 кг. При таком решении измерения станет возможным легко получить бетонную смесь. Например, для получения 1 м3 самого ходового бетона М200 вам нужно взять 4 мешка и 41 кг цемента М300 или М400.

Количество на кладку кирпича

Качеств кладки определяется не только характеристиками кирпича, но и применяемой смесью. Приготовить такой состав можно по различным рецептам, рассмотрим только самые популярные:

- На основе песка и цемента. Для такого продукта характерны высокие показатели прочности, однако при приготовлении очень важно точно соблюдать пропорции. Даже если вы немного отступитесь от пропорций, то на кирпичной кладке образуются трещины.

- Раствор на основе извести. Полученный раствор характеризуется высокой пластичностью, однако применять его для наружной кладки недопустимо, так как он просто вымывается дождем.

- Смешанный вид раствора, который предполагает использование и цемента, и извести. Благодаря такому сочетанию удается получить прочный и пластичный состав.

- Раствор на основе цемента с добавлением пластификаторов. Благодаря введению дополнительных компонентов становится возможным улучшить качества раствора, придать ему прочность, пластичность, а самое главное, его очень просто наносить.

Если вы собираетесь делать отделку фасада, то можно применять в раствор различные цветные пигменты. Тогда швы и сама кладка будут иметь эффектный вид.

На видео рассказывается, как рассчитать расход цемента:

При изготовлении раствора для кладки кирпича предъявляются всегда одни и те де требования: тщательно размешивать, чтобы смесь не содержала комки. В результате вы должны получить раствор однородной структуры. Чтобы добиться такого эффекта, необходимо вначале смешать сухие компоненты, а затем добавить жидкость. Готовить смесь в большом количестве не стоит, так как под действием воздуха она начинает быстро схватываться.

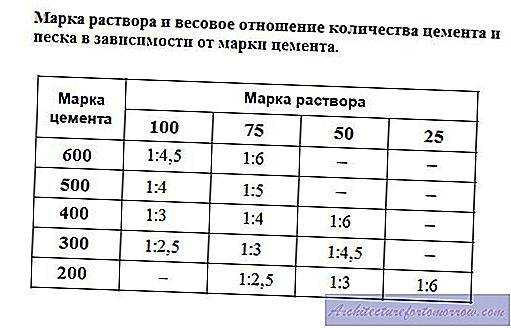

Для кладки несущих стен необходимо задействовать цемент, марка которого выше, чем при строительстве самонесущих конструкций. Пропорции определяются с учетом того, какая марка цемента применяется. Рассмотрим это все на примере:

Пропорции определяются с учетом того, какая марка цемента применяется. Рассмотрим это все на примере:

- Для вяжущего материала М500 стоит использовать пропорцию, в которой цемент относится к песку, как 1:4.

- Для М300 применима пропорция 1:2,5.

- Для М400 – 1:3.

Конечно, можно не тратить свое время на приготовления раствора, а отправиться в магазин, где вся эта продукция представлена в готовом виде. В таком случае информация о расходе будет присутствовать на упаковке.

Во время самостоятельного приготовления смеси нужно задействовать цемент, марка твердость у которого в 2 раза превышает марку твердости полученного изделия. Если вам нужно получить смесь марки М100, то цемент должен иметь марку М200 и выше.

По ссылке описан раствор готовый кладочный цементный марки 100. Также используют раствор цементно известковый м100. Тут – технические характеристики.

Что касается расхода цемента на 1 м3 кладки, то этот параметр зависит от таких факторов:

- толщина шва, которая может принимать значение 10-15 мм;

- квалификация рабочего, в большом ли количестве он укладывает раствор на кирпич, сколько смеси становится непригодной;

- тип кирпича: для керамического или силикатного камня раствора потребуется больше, чем при кладки облицовочного, пустотелый требует большего расхода смеси, чем полнотелый.

Если процесс строительства осуществляется с использованием полнотелого кирпича при различной толщине стены, то расход раствора составит:

- при кладке в полкирпича, ширина которого 12 см понадобится 0,19м3 раствора;

- при монтаже в один кирпич расход составит 0,22 м3 смеси;

- при ширине стены 38 см, расход раствора составит примерно 0,234 м3.

Когда процесс строительства осуществляется с использованием утолщенного или полуторного камня, то расход раствора составит:

- ширина стены в 12 см, количество раствора составит 0,160 м3;

- при монтаже в один камень потребуется 0,200 м3 смеси;

- при кладке в полтора камня расход возрастет до 0,216 м3.

Как рассчитать расход

Для того чтобы получить блеем нее точный расход цемента, необходимо провести ряд вычислений:

- Если необходимо определить количество вяжущего материала на м3 стяжки, то здесь все зависит от марки цемента и необходимой консистенцию для изготовления стяжки в квартире можно задействовать смесь марки М150 или М200.

Тут описаны пропорции цемента и песка для стяжки пола. Здесь описан расход цементно песчаной смест на 1 м2 стяжки.

Тут описаны пропорции цемента и песка для стяжки пола. Здесь описан расход цементно песчаной смест на 1 м2 стяжки. - С ученом СП 82-101-98, расход цемента на м3 смеси при использовании песка природной влажности 3-7% расход определяется по приведенным ниже таблицам.

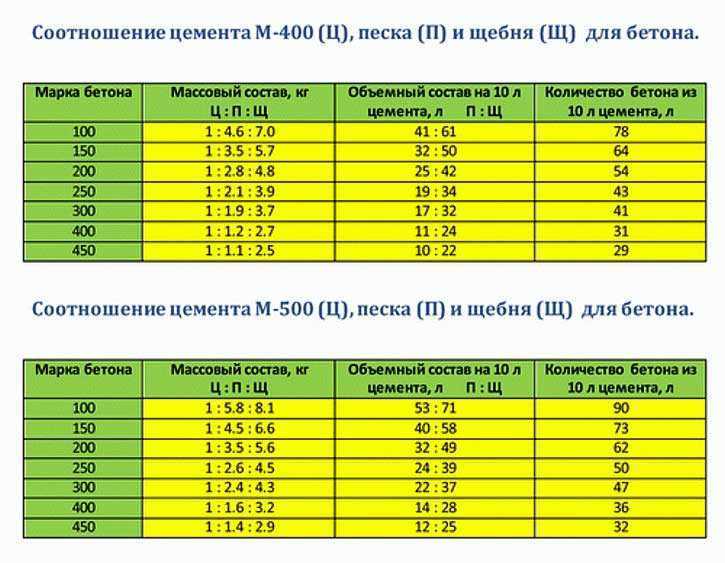

Таблица 2 –Приготовление бетона из М500

| Марка бетона | Класс бетона по прочности на сжатие | Массовый состав, Ц:П:Щ, кг | Количество бетона из 10 л цемента, л |

| 100 | B 7,5 | 1 : 5,8 : 8,1 | 90 |

| 150 | B 12,5 | 1 : 4,5 : 6,6 | 73 |

| 200 | B 15 | 1 : 3,5 : 5,6 | 62 |

| 250 | B 20 | 1 : 2,6 : 4,5 | 50 |

| 300 | B 25 | 1 : 2,4 : 4,3 | 47 |

| 400 | B 30 | 1 : 1,6 : 3,2 | 36 |

| 450 | B 35 | 1 : 1,4 : 2,9 | 32 |

Таблица 3 – Приготовление бетона из М400

| Марка бетона | Массовый состав, Ц:П:Щ, кг | Количество бетона из 10 л цемента, л |

| 100 | 1 : 4,6 : 7,0 | 78 |

| 150 | 1 : 3,5 : 5,7 | 64 |

| 200 | 1 : 2,8 : 4,8 | 54 |

| 250 | 1 : 2,1 : 3,9 | 43 |

| 300 | 1 : 1,9 : 3,7 | 41 |

| 400 | 1 : 1,2 : 2,7 | 31 |

| 450 | 1 : 1,1 : 2,5 | 29 |

Благодаря представленным таблицам можно определить расход цемента для получения определенной марки бетона. Все рассматриваемые данные находятся в зависимости друг от друга. Если воспользоваться приведенными сведениями, то рассчитать расход буде просто, а все строительные работы будут выполнены быстро и качественно.

Все рассматриваемые данные находятся в зависимости друг от друга. Если воспользоваться приведенными сведениями, то рассчитать расход буде просто, а все строительные работы будут выполнены быстро и качественно.

Полезно почитать и о том, сколько кирпича в 1м3 кладки.

Цемент – очень важный компонент при приготовлении строительных и отделочных растворов. Но для каждого вида работ нужно применять определенную марку материала и в строгой пропорции. Только так вы сможете получить не только высококачественную смесь, но и грамотно рассчитать количество израсходуемого цемента. По ссылке можно прочитать, какие есть марки цемента. Возможно, вам также интересно узнать о химическом составе цемента. Список производителей цементно песчаной смеси можно найти здесь. Также читайте, как сохранить цемент зимой.

Сколько цемента расходуется на кубометр раствора? — CemGid.ru

Знание и соблюдение точной нормы вяжущего при приготовлении цементно-песочных и бетонных смесей позволяет избежать ошибок при подборе пропорций и расчете количества материалов. Отклонения от рекомендуемых СНиП значений в меньшую сторону приводит к снижению прочности раствора, в большую – к росту нецелевых затрат и ухудшению пластичности и трещиноустойчивости. Оптимальные результаты достигаются при одновременном учете строительных нормативов и сопутствующих факторов: требований к чистоте и сухости компонентов, активности вяжущего, размеров зерен наполнителя, составу воды, последовательности ввода ингредиентов, длительности и равномерности замеса.

Отклонения от рекомендуемых СНиП значений в меньшую сторону приводит к снижению прочности раствора, в большую – к росту нецелевых затрат и ухудшению пластичности и трещиноустойчивости. Оптимальные результаты достигаются при одновременном учете строительных нормативов и сопутствующих факторов: требований к чистоте и сухости компонентов, активности вяжущего, размеров зерен наполнителя, составу воды, последовательности ввода ингредиентов, длительности и равномерности замеса.

Общие нормы

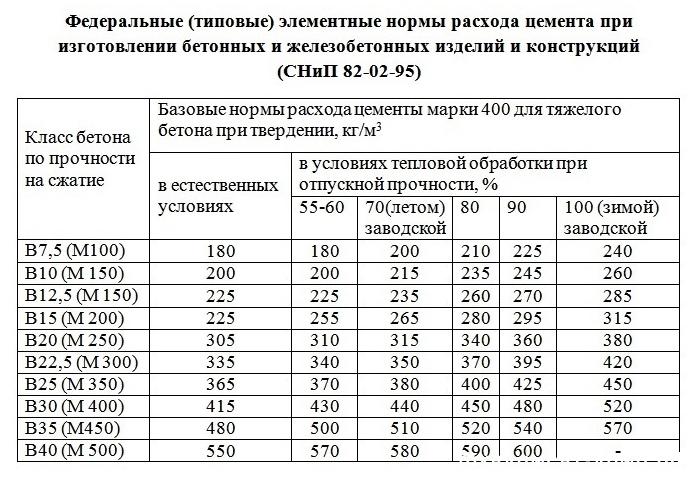

Взаимосвязь между требуемой маркой цементного раствора, видом используемого вяжущего и его массовым расходом на 1 кубометр отражена в таблице ниже:

| Ожидаемая прочность | Портландцемент | Норма расхода на 1 м3, кг |

| М100 | М300 | 390 |

| М400 | 300 | |

| М500 | 250 | |

| М150 | М300 | 510 |

| М400 | 400 | |

| М500 | 330 | |

| М200 | М400 | 490 |

| М500 | 410 | |

| М300 | М400 | 600 |

| М500 | 510 |

Нормы вяжущего для приготовления бетонных смесей для сборных и монолитных ЖБИ и конструкций регламентированы СНиП 82-02-95, требования к общестроительным растворам – ГОСТ 28013. Расход инертного наполнителя зависит от объемов замеса, в большинстве случаев количество песка в кубометрах с ним совпадает. Касательно бетона это относится к щебню или гравию. На практике это означает, что расход песка на 1м3 раствора общестроительного назначения также равняется 1 кубу. Вода и вяжущее просто заполняют пространство между более плотными частицами, увеличение доли порошка на объеме не сказывается.

Расход инертного наполнителя зависит от объемов замеса, в большинстве случаев количество песка в кубометрах с ним совпадает. Касательно бетона это относится к щебню или гравию. На практике это означает, что расход песка на 1м3 раствора общестроительного назначения также равняется 1 кубу. Вода и вяжущее просто заполняют пространство между более плотными частицами, увеличение доли порошка на объеме не сказывается.

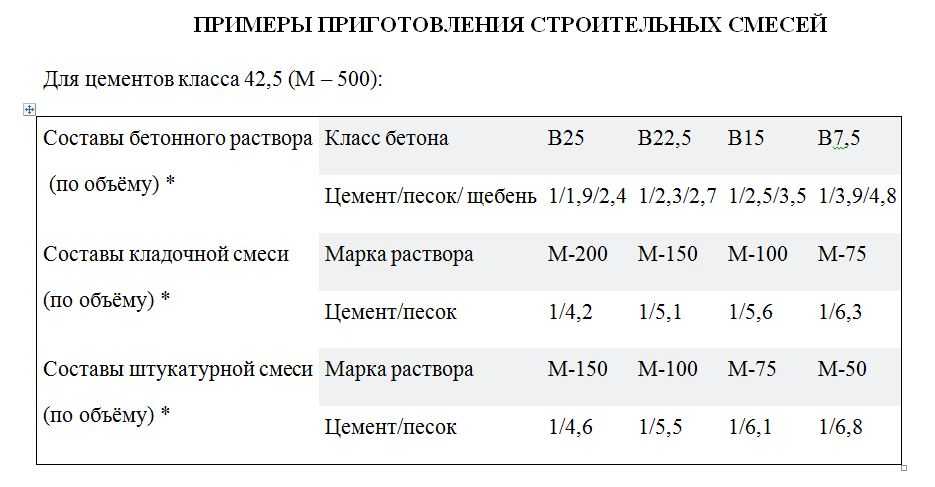

1. Нормы для кладочного раствора.

Марка прочности должна быть близкой, но не превышающей класс самих строительных блоков, игнорирование этого момента приводит к неправильному распределению нагрузки и ускоренной деформации кладки. Пропорции для цемента М400 и песка равняются 1:4, соответственно на 1 м3 кладочного раствора его понадобится около 350 кг (1/4 от общего объема умножают на насыпную плотность, измеряемую в кг/м3). Рекомендуемое соотношение В/Ц – 0,5, правильно приготовленная смесь должна быть пластичной и соскальзывающей с мастерка при наклоне свыше 40°, но ни в коем случае не стекающей.

2. Пропорции раствора для стяжек.

Минимальная марка прочности для заливки пола и нагружаемых участков лестницы – М150, готовить ее советуется на основе ПЦ не ниже М400. Оптимальными пропорциями признаны 1:3 при норме расхода цемента М400 в 490 кг, М500 – 410. П перерасчете на объемные доли это равняется 0,330 м3 или чуть меньше 7 мешков весом в 50 кг. Требования к подвижности высокие, допустимое В/Ц соотношение – 0,55, в идеале в состав вводится незначительная добавка пластификаторов. Эффективность функционирования стяжек зависит от тщательности выгонки воздуха и своевременного снятия верхнего слоя с выступившим молочком.

3. Нюансы замеса штукатурных растворов.

Для этих целей лучше всего подходят составы с комбинированным вяжущим (добавками гипса или извести), исключение делается лишь для наружного применения. Классические пропорции – 1:3, диапазон варьируется от 1:2 до 1:6, в зависимости от марки цемента и области эксплуатации штукатурки. Норма расхода на кубометр раствора в данном случае стандартная (см. таблицу выше). С целью улучшения теплоизоляционных характеристик или облегчения допускается замена 1 части пористой минеральной крошкой и пеностеклом.

таблицу выше). С целью улучшения теплоизоляционных характеристик или облегчения допускается замена 1 части пористой минеральной крошкой и пеностеклом.

Советы по приготовлению

Работы начинаются с расчета ориентировочного расхода и основных ингредиентов. Для нахождения количества кубов штукатурки делается измерения в нескольких точках (от 5 и выше на 1 плоскость), полученное значение усредняется и умножается в большую сторону. Аналогичные действия проводятся в отношении стяжки пола, но в ее случае помимо отклонений учитывается нормативная высота бетонного слоя – от 5-7 см.

Количество кладочного раствора в кубах находится с учетом размеров кирпича или блоков, потребности в армировании, толщины швов и площади возводимых стен, проще всего для этих целей использовать специальные таблицы.

Вне зависимости от назначения проводится подготовка компонентов и инструментов: промывка и сушка песка, проверка свежести вяжущего, обеспечение должного объема чистой и холодной воды. Ручной замес допустим только при приготовлении небольших порций: песок отмеряется с учетом ожидаемого расхода цемента и пропорций, ингредиенты смешиваются шпателем в сухом виде или просеиваются вместе через сито и затворяются в чистой и широкой емкости.

Ручной замес допустим только при приготовлении небольших порций: песок отмеряется с учетом ожидаемого расхода цемента и пропорций, ингредиенты смешиваются шпателем в сухом виде или просеиваются вместе через сито и затворяются в чистой и широкой емкости.

При использовании бетономешалки все компоненты вводятся наоборот – в воду, начиная с цемента и заканчивая засыпкой наполнителя с самым крупным размером зерен. Нормативные пропорции на 1 куб стоит перевести в ведра или емкости с известным объемом, заполнять чашу смесителя до верха не рекомендуется. Упрочнители стяжек, противоморозные добавки, пигменты или пластификаторы вводятся на последних минутах, как правило – растворенном виде (если иное не прописано в инструкции).

Порция воды для этих целей отмеряется от допустимого литража заранее, после заливки модификаторов состав перемешивается еще 1-2 минуты. Исключение делается лишь для фибры для стяжки, для ее равномерного распределения требуется не менее 5 минут вращения чаши. На один кубический метр раствора добавляется не более 5% примесей, контроль за разрешенной дозой обязателен.

Исключение делается лишь для фибры для стяжки, для ее равномерного распределения требуется не менее 5 минут вращения чаши. На один кубический метр раствора добавляется не более 5% примесей, контроль за разрешенной дозой обязателен.

Помощь производителям строительных материалов в снижении энергопотребления и выбросов углекислого газа в домах с отоплением и охлаждением

Запатентованный автоматизированный процесс от инженеров Purdue повышает жизнеспособность включения материалов с фазовым переходом в кирпичи, бетонные панели и гипсокартон

WEST LAFAYETTE, Ind. – Отопление и охлаждение домов сопряжено с большими экономическими и экологическими затратами. Управление энергетической информации США сообщило, что более половины всей бытовой энергии в Соединенных Штатах используется для отопления и охлаждения, а также составляет более 14% от общего потребления энергии в стране. По данным Всемирного совета по экологическому строительству, сектор зданий и строительства отвечает за 39% глобальных выбросов углерода, связанных с энергетикой.

По данным Всемирного совета по экологическому строительству, сектор зданий и строительства отвечает за 39% глобальных выбросов углерода, связанных с энергетикой.

Мириан Велай-Лизанкос, доцент кафедры гражданского строительства Университета Пердью из Лайлсской школы гражданского строительства Инженерного колледжа, занимается этими вопросами. Она и исследователи в ее лаборатории разработали запатентованный, масштабируемый, автоматизированный процесс, который улучшает традиционный метод включения материалов с фазовым переходом или PCM в строительные материалы.

Включение таких ПХМ, как парафин, сложные эфиры и гидраты солей, в элементы ограждающих конструкций смягчает влияние изменений наружной температуры на внутреннюю среду. Они преобразуют изменения тепловой энергии в фазовые переходы, переходя из твердого состояния в жидкое или наоборот. Они обеспечивают полезное охлаждение или тепло, поглощая или выделяя энергию во время этих переходов.

«Включение PCM снижает потребление энергии в зданиях, что снижает выбросы углекислого газа и эксплуатационные расходы», — сказал Велай-Лизанкос. «Это также снижает водопроницаемость строительных материалов».

«Это также снижает водопроницаемость строительных материалов».

PCM используются в ограждающих конструкциях зданий или дверях, наружных стенах, фундаментах, крышах, окнах и других компонентах, которые создают барьер между внутренним и внешним пространством. Тепловые свойства ограждающих конструкций играют ключевую роль в энергопотреблении здания.

«Увеличение способности аккумулирования тепла ограждающих конструкций уменьшит влияние колебаний температуры в здании», — сказал Велай-Лизанкос. «Это повысит тепловой комфорт здания и снизит потребление энергии, выбросы углекислого газа и связанные с этим экономические затраты на отопление и охлаждение. Это также сделает здания более устойчивыми и энергетически независимыми, а также менее подверженными перебоям в подаче электроэнергии и другим проблемам с энергоснабжением».

Мириан Велей-Лизанкос, доцент кафедры гражданского строительства Purdue, разработала процесс, который совершенствует традиционный метод включения материалов с фазовым переходом в строительные материалы. (Фото Университета Пердью/Джон Андервуд)

Скачать изображение

(Фото Университета Пердью/Джон Андервуд)

Скачать изображение

Велей-Лизанкос сказал, что традиционные методы добавления ПКМ в строительные материалы имеют недостатки.

«В настоящее время ПКМ включают в другие материалы посредством микроинкапсуляции или макроинкапсуляции», — сказал Велай-Лизанкос. «Однако эти методы ограничивают использование ПКМ. Микрокапсулирование отрицательно влияет на прочность и долговечность строительных материалов. Макроинкапсуляция ограничивает форму и метод производства строительных материалов».

В методе Веле-Лизанкоса используется погружение в жидкость и вакуум для включения ПКМ после того, как строительные материалы, такие как кирпичи, гипсокартон и бетон, уже сформированы. Двухминутное видео метода есть в сети.

«Это увеличивает прочность, повышает долговечность и увеличивает тепловую инерцию строительных материалов», — сказал Велай-Лизанкос. «Этот новый метод также распределяет ПКМ так, чтобы они концентрировались в поверхностном слое строительных материалов. Большее количество ПКМ контактирует с внешними поверхностями ограждающих конструкций здания, что делает их более эффективными».

Большее количество ПКМ контактирует с внешними поверхностями ограждающих конструкций здания, что делает их более эффективными».

Для метода Веле-Лизанкос требуется только вакуумная система, которая, по ее словам, очень доступна и проста в использовании для производителей.

«Пользователи должны быть ознакомлены с процессом, но им не потребуется специальная подготовка», — сказал Велай-Лизанкос. «Этот процесс можно легко автоматизировать и включить в производственную цепочку сборных элементов, таких как кирпич, бетонные панели, гипсокартон и брусчатка, среди прочего».

Велай-Лизанкос и ее исследовательская группа протестировали инновацию в лаборатории Панкова Лайлсской школы гражданского строительства. Первоначальные испытания проводились с коммерческими кирпичами и 15-минутным вакуумированием.

Была проведена большая экспериментальная кампания на цементных растворах с тремя водоцементными отношениями и, следовательно, с разными уровнями начальной пористости. PCM вводили в растворы в течение трех различных периодов вакуумирования: 15 минут, 1 час и 4 часа. Велей-Лизанкос и ее команда наблюдали увеличение тепловой инерции на 24% и увеличение прочности на сжатие более чем на 22%, при этом всего 7% объема элемента было заполнено ПКМ.

PCM вводили в растворы в течение трех различных периодов вакуумирования: 15 минут, 1 час и 4 часа. Велей-Лизанкос и ее команда наблюдали увеличение тепловой инерции на 24% и увеличение прочности на сжатие более чем на 22%, при этом всего 7% объема элемента было заполнено ПКМ.

Velay-Lizancos сказал, что неравномерное распределение PCM, сосредоточенного в поверхностном слое, делает PCM более эффективным в улучшении тепловых свойств.

«Метод, используемый в этом исследовании, вводит ПКМ в слой материала, который находится ближе к поверхности материала, а это означает, что большее количество материалов будет соприкасаться с внешними поверхностями оболочки здания, что приведет к более эффективному использованию ПКМ. «, — сказал Веле-Лизанкос. «Кроме того, этот метод проталкивает материал ПКМ в капиллярные поры через вакуум. Из-за капиллярных сил утечки ПКМ не наблюдалось, даже когда конечный композит подвергался воздействию высоких температур, значительно превышающих температуру плавления используемого ПКМ».

В мартовском выпуске рецензируемого журнала Construction and Building Materials (Elsevier) за март 2023 г. была опубликована статья о методах и результатах исследования Веле-Лизанкос.

Следующей вехой в разработке метода включения PCM является создание полномасштабного прототипа.

«Это позволит нам визуализировать с помощью камер и датчиков тепловые характеристики оболочки здания», — сказал Велай-Лизанкос. «Клиенты будут иметь достоверные данные, а также смогут визуализировать преимущества этой технологии».

Velay-Lizancos сообщил об нововведении в Управление коммерциализации технологий Purdue Research Foundation, которое подало заявку на получение патента на интеллектуальную собственность. Отраслевые партнеры, стремящиеся к дальнейшему развитию этой инновации, должны связаться с Парагом Васекаром, [email protected], по поводу номера ссылки 2022-VELA-69766, «Новые материалы для облицовки зданий с повышенной прочностью, снижающие потребление энергии».

Веле-Лизанкос и ее команда получили поддержку от Школы гражданского строительства Лайлса и стипендии Фредерика Н. Эндрюса от Высшей школы Пердью.

Эндрюса от Высшей школы Пердью.

Об Университете Пердью

Университет Пердью — ведущее государственное исследовательское учреждение, разрабатывающее практические решения самых сложных задач современности. Каждый из последних пяти лет Purdue входит в число 10 самых инновационных университетов США по версии US News & World Report и проводит исследования, которые меняют мир, и невероятные открытия. Стремясь к практическому и онлайн-обучению в реальном мире, Purdue предлагает преобразующее образование для всех. Стремясь обеспечить доступность и доступность, Purdue заморозила обучение и большинство сборов на уровне 2012–2013 годов, что позволило большему количеству студентов, чем когда-либо, получить высшее образование без долгов. Посмотрите, как Purdue никогда не останавливается в настойчивом стремлении к следующему гигантскому скачку, на https://stories.purdue.edu.

Об отделе коммерциализации технологий Purdue Research Foundation

Отдел коммерциализации технологий Purdue Research Foundation реализует одну из наиболее комплексных программ передачи технологий среди ведущих исследовательских университетов США. Услуги, предоставляемые этим отделом, поддерживают инициативы Purdue в области экономического развития. University и приносить пользу академической деятельности университета за счет коммерциализации, лицензирования и защиты интеллектуальной собственности Purdue. В 2021 финансовом году офис сообщил о 159заключены сделки: подписано 236 технологий, получено 394 раскрытия информации и выдано 187 патентов США. Офис находится в ведении исследовательского фонда Purdue Research Foundation, получившего в 2019 году Премию университетов за инновации и экономическое процветание от Ассоциации государственных и земельных университетов. В 2020 году Институт IPWatchdog поставил Purdue на третье место в стране по созданию стартапов и в топ-20 по патентам. Purdue Research Foundation — это частный некоммерческий фонд, созданный для продвижения миссии Purdue University. Свяжитесь с [email protected] для получения дополнительной информации.

Услуги, предоставляемые этим отделом, поддерживают инициативы Purdue в области экономического развития. University и приносить пользу академической деятельности университета за счет коммерциализации, лицензирования и защиты интеллектуальной собственности Purdue. В 2021 финансовом году офис сообщил о 159заключены сделки: подписано 236 технологий, получено 394 раскрытия информации и выдано 187 патентов США. Офис находится в ведении исследовательского фонда Purdue Research Foundation, получившего в 2019 году Премию университетов за инновации и экономическое процветание от Ассоциации государственных и земельных университетов. В 2020 году Институт IPWatchdog поставил Purdue на третье место в стране по созданию стартапов и в топ-20 по патентам. Purdue Research Foundation — это частный некоммерческий фонд, созданный для продвижения миссии Purdue University. Свяжитесь с [email protected] для получения дополнительной информации.

Контактное лицо для писателей и СМИ: Steve Martin, sgmartin@prf. org

org

Источник: Mirian Velay-Lizancos, [email protected]

скорость концентрирования в 2,4 раза и при нормальных условиях температуры и давления -достижение существенной экономии энергии при концентрировании водных растворов и удалении воды- | Корпоративный центр исследований и разработок

Обзор

TOKYO─Toshiba Corporation (TOKYO: 6502) успешно разработала вытяжные растворы (*1), материал осмотического давления для мембранного метода прямого осмоса (*2) для концентрирования и извлечения компонентов или веществ (ценных материалов). ) из водных растворов. Этот материал снижает потребление энергии на одну четверть (*3) и увеличивает скорость концентрирования в 2,4 раза (*4) по сравнению с обычными методами концентрирования. Обычные технологии концентрирования основаны на испарении или приложении высокого давления и, таким образом, требуют огромного количества энергии. С другой стороны, эта недавно разработанная технология использует принцип осмотического давления, вызывающего самопроизвольное удаление воды из водных растворов, что позволяет достичь энергосберегающей концентрации. После использования для концентрированной обработки вновь разработанный осмотический материал можно отделить от воды и затем использовать повторно.

После использования для концентрированной обработки вновь разработанный осмотический материал можно отделить от воды и затем использовать повторно.

Эта технология может быть использована в производстве химикатов и фармацевтических препаратов, очистке сточных вод и извлечении редких металлов. Это также позволит повторно использовать воду и устойчиво использовать природные ресурсы, а также снизить нагрузку на окружающую среду, тем самым способствуя созданию общества вторичной переработки.

Toshiba представит подробности этой технологии онлайн на 52-й осенней встрече Общества инженеров-химиков Японии (22-24 сентября 2021 г., кампус Цусима, Университет Окаяма).

История разработки

Обогащение осуществляется в различных условиях, таких как производство химикатов и фармацевтических препаратов, очистка сточных вод и извлечение редких металлов. Обычные процессы концентрирования включают метод выпаривания, при котором ценные материалы извлекаются путем нагревания водного раствора для испарения воды, или мембранный метод обратного осмоса, при котором ценные материалы отделяются от воды путем приложения к водному раствору высокого давления. Однако для нагрева в методе выпаривания требуется большое количество тепловой энергии, а для повышения давления в мембранном методе обратного осмоса требуется большое количество электрической энергии. Другая проблема заключается в том, что ценные материалы могут разрушаться при нагревании и повышении давления. Для решения этих проблем необходима передовая технология обогащения, которая потребляет меньше энергии и вызывает меньший износ ценных материалов. Кроме того, учитывая, что ЦУР, сформулированные Организацией Объединенных Наций в 2015 году, направлены на устойчивое использование природных ресурсов и минимизацию нагрузки на окружающую среду отходами, повторное использование ограниченных ресурсов является актуальной проблемой.

Однако для нагрева в методе выпаривания требуется большое количество тепловой энергии, а для повышения давления в мембранном методе обратного осмоса требуется большое количество электрической энергии. Другая проблема заключается в том, что ценные материалы могут разрушаться при нагревании и повышении давления. Для решения этих проблем необходима передовая технология обогащения, которая потребляет меньше энергии и вызывает меньший износ ценных материалов. Кроме того, учитывая, что ЦУР, сформулированные Организацией Объединенных Наций в 2015 году, направлены на устойчивое использование природных ресурсов и минимизацию нагрузки на окружающую среду отходами, повторное использование ограниченных ресурсов является актуальной проблемой.

Особенности технологии

Чтобы преодолеть проблемы, описанные выше, Toshiba сосредоточилась на мембранном методе прямого осмоса, позволяющем проводить концентрированную обработку при низкой температуре без применения давления (рис. 1). Мембранный метод прямого осмоса использует явление самопроизвольной диффузии воды через мембрану прямого осмоса, которая разделяет водные растворы с различными концентрациями растворенных веществ (диффундируя из раствора с низкой концентрацией растворенного вещества в раствор с высокой концентрацией растворенного вещества), чтобы поддерживать концентрации обоих растворов равными. Энергопотребление традиционного обратноосмотического мембранного метода составляет примерно 4 кВтч/м 9 .0089 3 , и его можно уменьшить до одной четверти, используя мембранный метод прямого осмоса (1 кВтч/м 3 ). Компания Toshiba самостоятельно разработала отвод растворенных веществ для мембранного метода прямого осмоса: растворение этого материала в растворе с высокой концентрацией растворенного вещества улучшает самопроизвольный перенос воды, тем самым достигая высокоэффективной концентрации и разделения воды энергосберегающим способом. Растворенные вещества при вытяжке можно отделить от воды и повторно использовать путем десорбции предварительно абсорбированного диоксида углерода в водном растворе, содержащем растворенные вещества при вытяжке.

Мембранный метод прямого осмоса использует явление самопроизвольной диффузии воды через мембрану прямого осмоса, которая разделяет водные растворы с различными концентрациями растворенных веществ (диффундируя из раствора с низкой концентрацией растворенного вещества в раствор с высокой концентрацией растворенного вещества), чтобы поддерживать концентрации обоих растворов равными. Энергопотребление традиционного обратноосмотического мембранного метода составляет примерно 4 кВтч/м 9 .0089 3 , и его можно уменьшить до одной четверти, используя мембранный метод прямого осмоса (1 кВтч/м 3 ). Компания Toshiba самостоятельно разработала отвод растворенных веществ для мембранного метода прямого осмоса: растворение этого материала в растворе с высокой концентрацией растворенного вещества улучшает самопроизвольный перенос воды, тем самым достигая высокоэффективной концентрации и разделения воды энергосберегающим способом. Растворенные вещества при вытяжке можно отделить от воды и повторно использовать путем десорбции предварительно абсорбированного диоксида углерода в водном растворе, содержащем растворенные вещества при вытяжке.

Toshiba провела испытания этих растворов для вытяжки, используя в качестве модели водный раствор, содержащий соль (хлорид натрия), и обнаружила, что вода перемещается в водный раствор, содержащий растворы для вытяжки, что приводит к увеличению концентрации соли до 19 % (*5). , что в 2,4 раза превышало концентрацию солей, достижимую при использовании обычного мембранного метода обратного осмоса (8%: рис. 2 (а)).

При нагревании водного раствора, содержащего растворенные вещества вытяжки, который был разбавлен после движения молекул воды, при 70 °С происходила десорбция диоксида углерода, что приводило к разделению на слой растворенных веществ вытяжки и слой воды (рис. 2 (b)), демонстрируя, что этот материал может быть регенерирован и хорошо отделен от воды при температуре ниже 100 °C. Выхлопное тепло можно использовать для отделения растворенных веществ от воды. После десорбции образовавшийся диоксид углерода также может быть рециркулирован для использования при приготовлении водного раствора, содержащего растворенные вещества вытяжки.

Разработанный мембранный метод прямого осмоса обеспечивает более высокую скорость концентрации, чем традиционный мембранный метод обратного осмоса, а также хорошее отделение от воды. Его можно использовать для системы, которая концентрирует ценные материалы до высокой концентрации при нормальных условиях температуры и давления, а также для системы, которая сильно концентрирует стоки для повторного использования воды.

Будущие разработки

Toshiba проведет пилотное исследование для оценки непрерывной работы этой технологии и ее проверки в отдельных приложениях, таких как производство химикатов и фармацевтических препаратов, очистка сточных вод и извлечение редких металлов, с целью быстрого коммерциализация.

Рисунок 1: Мембранный метод прямого осмоса

Рисунок 2: Результаты теста на концентрацию с использованием модельного стока.

*1: Материал, растворяемый в растворе с более высокой концентрацией растворенного вещества.