Бетон на мелком заполнителе. Заполнители для легкого бетона

Крупность заполнителя бетона | Строим вместе дом.com

При приготовлении бетонной смеси возникает вопрос о том, какая крупность заполнителя бетона будет оптимальна для данной конструкции. Поэтому правильный выбор зернового состава заполнителей для бетонной смеси является важной задачей при приготовлении бетона. Но прежде нужно уяснить, что является заполнителем для бетонной смеси.

Слово «заполнитель» можно применить ко всем ингредиентам бетонных и растворных смесей, которые не выполняют функции вяжущего вещества. Таким образом, роль этого материала в бетонах и растворах сводится просто к заполнению объема. В нормативных документах под заполнителем для растворов и бетонов понимается смесь зёрен определённых размеров и гранулометрического состава, которые могут быть минерального и органического происхождения. В зависимости от размера зёрен заполнителя делят на мелкие (с крупностью зёрен 0,16—5 мм) и на крупные (с крупностью зёрен 5—70 мм и более). По происхождению заполнители могут быть природные, искусственные и полученные из отходов промышленности. Природные заполнители образовались либо при естественном разрушении горных пород (песок, гравий), либо путём их механической переработки (щебень). Искусственные заполнители получают из природного сырья или отходов промышленности путём термической или иной переработки. К ним относятся керамзит, аглопорит, перлит, вермикулит, шлаковая пемза и др. Заполнители из отходов промышленности получают путём несложной переработки без изменения химического и фазового состава сырья. Например, песок и щебень из металлургических и топливных шлаков, золошлаковые смеси, золы и др.

По происхождению заполнители могут быть природные, искусственные и полученные из отходов промышленности. Природные заполнители образовались либо при естественном разрушении горных пород (песок, гравий), либо путём их механической переработки (щебень). Искусственные заполнители получают из природного сырья или отходов промышленности путём термической или иной переработки. К ним относятся керамзит, аглопорит, перлит, вермикулит, шлаковая пемза и др. Заполнители из отходов промышленности получают путём несложной переработки без изменения химического и фазового состава сырья. Например, песок и щебень из металлургических и топливных шлаков, золошлаковые смеси, золы и др.

В бетоне необходим как крупный, так и мелкий заполнитель. В качестве крупного заполнителя в бетоне используют гравий и щебень, а мелкого – естественный или искусственный песок.

Если у Вас возник вопрос: «Почему нужен и крупный, и мелкий заполнитель для бетона?», то ответим очень просто «Заполнители помогают рационально использовать самый дорогой компонент бетонной смеси – портландцемент».

Дело в том, что при смешивании всех компонентов бетонной смеси происходит обволакивание поверхности всех зерен заполнителей цементным раствором, который впоследствии, при твердении скрепляет между собой все компоненты в единое целое и получается бетонная конструкция, и здесь важную роль играет площадь поверхности зерен заполнителей. Было выяснено что, чем меньше площадь поверхности зерен заполнителя, тем меньшее количество цемента необходимо. Естественно, что для уменьшения площади поверхности нужно использовать более крупный щебень или гравий, но так как между зернами крупного заполнителя остаются пустоты, то их уже заполняют мелким заполнителем – песком необходимой крупности. Это объяснение для того, что бы просто понять, как правильно выбрать крупность заполнителя бетона.

Можно рассмотреть выбор крупности заполнителя бетона более глубоко. Например, для выбора непрерывного зернового состава заполнителя предлагались различные «идеальные» кривые просеивания. Так как невозможно получить бетонную смесь одновременно с минимальным объемом пустот и наименьшей поверхностью зерен, то идеальная кривая подбирается из условия, чтобы количество пустот в смеси и суммарная поверхность зерен требовали минимального расхода цемента для получения определенной подвижности бетонной смеси и прочности плотного бетона. При подборе соотношения зерен различных размеров по идеальной кривой получаются наиболее подвижные смеси при одном и том же расходе цемента, менее склонные к расслаиванию.

При подборе соотношения зерен различных размеров по идеальной кривой получаются наиболее подвижные смеси при одном и том же расходе цемента, менее склонные к расслаиванию.

Верхний предел крупности заполнителей ограничивается условиями применения бетона. Он не должен превышать 3/4 расстояния между стержнями арматуры в железобетонной конструкции, 1/4 наименьшего размера сечения балочных элементов или 1/2 толщины плитных элементов. При этом понятие «балочных» и «плитных» элементов относится не к назначению конструкций, а к их положению при бетонировании. Если плита толщиной100 ммбетонируется в горизонтальном положении, то максимальная крупность заполнителя может быть определена как половина толщины, т.е.50 мм. Если же в заводских условиях подобные плиты бетонируются в вертикальных кассетных формах, то наибольшая крупность заполнителя определяется по правилу для балочных элементов как четверть толщины, т.е.25 мм. Таким образом, для одной и той же конструкции крупность заполнителя может быть различной в зависимости от технологии бетонирования.

Статья была рассчитана на обыкновенного человека, который интересуется строительством, и ищем простую, краткую и понятную информацию о крупности заполнителей для бетонных смесей.

stroimvmestedom.com

Мелкий заполнитель — Бетоны

Мелкий заполнитель

К мелким заполнителям относятся пески, которые могут быть природными или искусственными.

Природный песок — это рыхлая обломочная порода, образовавшаяся в результате естественного разрушения (выветривания) скальных горных пород, например гранита. По минеральному составу различают пески кварцевые, полевошпатные, карбонатные. Кварцевые пески лучше по качеству. Их чаще применяют для изготовления бетонов и строительных растворов.

По условиям образования различают речные, морские, овражные (горные) пески. Зерна речных и морских песков имеют округлую форму и гладкую поверхность, так как истираются при переносе водой. У овражных и горных песков зерна преимущественно угловатые. В таких песках содержится больше глинистых и органических примесей. В морских песках могут присутствовать обломки раковин, которые легко разрушаются и снижают прочность бетона.

В таких песках содержится больше глинистых и органических примесей. В морских песках могут присутствовать обломки раковин, которые легко разрушаются и снижают прочность бетона.

Искусственный песок получают дроблением твердых горных пород либо некоторых попутных продуктов промышленности, например металлургических шлаков.

В зависимости от зернового состава (ГОСТ 8736—85) различают песок повышенной крупности, крупный, средний, мелкий и очень мелкий.

Зерновой состав песка для изготовления бетона должен соответствовать требованиям стандарта (рис. 27). Более эффективны, особенно в высокопрочных бетонах, крупные пески. Они позволяют экономить цемент.

Если зерновой состав песка не соответствует требованиям стандарта, его фракционируют, т.е. рассеивают с помощью сит с отверстиями размером 1,25 или 0,63 мм на две фракции. Полученные фракции затем смешивают в соотношении, которое устанавливает строительная лаборатория.

Применение мелких песков, обладающих большой удельной поверхностью зерен, приводит к перерасходу цемента в бетоне. Поэтому их лучше использовать в качестве мелкой фракции фракционированных песков. Мелкие пески употребляют для изготовления бетона только при надлежащем экономическом обосновании. При этом обязательно вводят в состав бетона или раствора пластифицирующие или воздухововле-кающие добавки.

Поэтому их лучше использовать в качестве мелкой фракции фракционированных песков. Мелкие пески употребляют для изготовления бетона только при надлежащем экономическом обосновании. При этом обязательно вводят в состав бетона или раствора пластифицирующие или воздухововле-кающие добавки.

Во всех случаях содержание в песке глинистых, илистых и пылевидных частиц ограничивают. Глииа и ил обволакивают зерна песка, препятствуя их сращиванию с цементным камнем. Тонкие пылевидные частицы обладают большой удельной поверхностью и, следовательно, им требуется больше цементного теста для обмазки. Поэтому в зависимости от назначения бетона содержание таких частиц допускается в пределах 1…3% по массе, в том числе комьев глины — не более 0,25%.

Рис. 27. Кривые зернового состава песка: 1 — допускаемая нижняя граница крупности песка (Мк = 1,5), 2 — рекомендуемая нижняя граница крупности для бетонов класса B15 и выше (Мк=2), 3 — рекомендуемая нижняя граница крупности для бетонов класса B25 и выше (Мк=2,5), 4 — допускаемая верхняя граница крупности песков (Мк=3,25)

В песке для гидротехнического бетона сернистых и сернокислых соединений должно быть не более 1%, слюды в соответствии с условиями работы бетона.

Опасны и органические примеси в песке. Они могут присутствовать в виде остатков корней растений, органических кислот. Эти вещества замедляют твердение цемента и снижают его потенциальную прочность.

Читать далее:ЖелезобетонБетон для монолитных конструкцииПроизводственные факторы, определяющие качество бетонаОпределение состава бетонаСтруктура и свойства тяжелого бетонаДобавки к бетону и строительному растворВодаХарактеристика заполнителейБетон и железобетонОсновные положения техники безопасности

stroy-server.ru

Заполнители для легкого бетона | Бетон и цемент

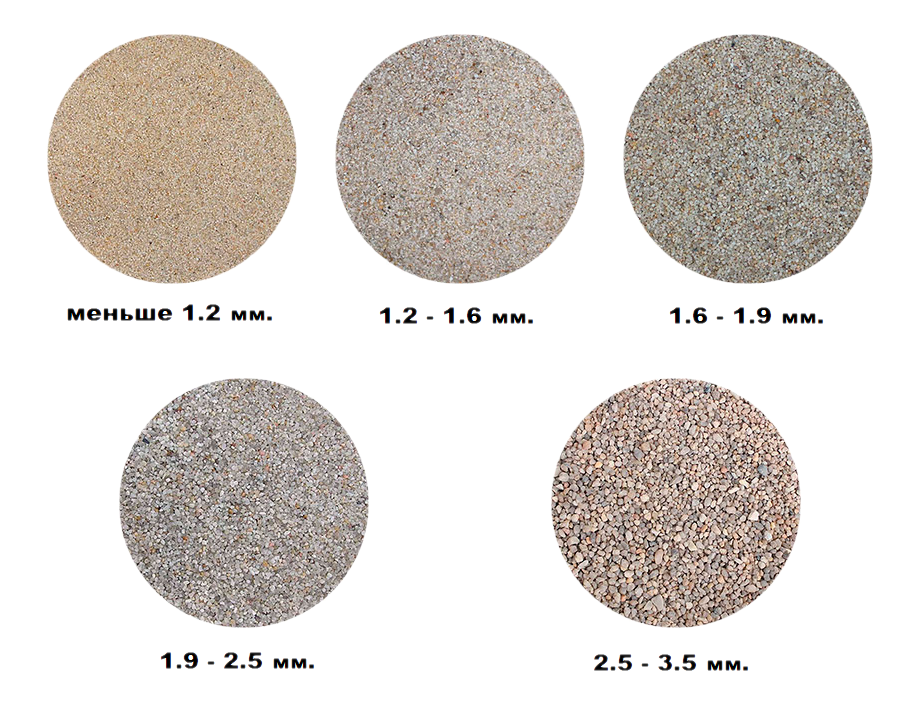

Заполнители для легкого бетонаДля изготовления лёгкого бетона применяют пористые заполнители, которые могут быть органические и неорганические, а в качестве вяжущего используют обычный и быстротвердеющий портландцемент или шлакопортландцемент.Так же как и плотные, пористые заполнители делятся на мелкие и крупные. Крупный заполнитель, такие как пористый гравий или пористый щебень имеют размер частиц от 5 до 40 мм и делятся на по фракциям: 5-10, 10-20 и 20-40 мм. Мелкий пористый заполнитель имеет размер частиц менее 5 мм, таким например является пористый песок. Мелкий заполнитель, в частности пористый песок, делится на две фракции: от 1,2 до 5 мм это крупный песок, и менее 1,2 мм это мелкий песок.

Крупный заполнитель, такие как пористый гравий или пористый щебень имеют размер частиц от 5 до 40 мм и делятся на по фракциям: 5-10, 10-20 и 20-40 мм. Мелкий пористый заполнитель имеет размер частиц менее 5 мм, таким например является пористый песок. Мелкий заполнитель, в частности пористый песок, делится на две фракции: от 1,2 до 5 мм это крупный песок, и менее 1,2 мм это мелкий песок.

Так же пористые заполнители делятся на марки по плотности, которые могут быть от 250 до 1100 кг/куб.м.

Органические заполнители.

Органические заполнители для бетонаПри возведении теплоизоляционных конструкций и некоторых конструкционно-теплоизоляционных конструкций, используют органические заполнители для бетона. Такими заполнителями могут являться древесина, хлопчатник, костра и гранулы пенополистирола для приготовления стиропорбетона.

Неорганические заполнители.

Пористые заполнители неорганического происхождения делятся на природные и искусственные. Природные заполнители получают путём простого рассева, либо рассева с дроблением горных пород, таких как известняк, туф, пемза.

Искусственными пористыми заполнителями являются продукты из минерального сырья, которое было подвержено термической обработке, которые в свою очередь делятся на специально изготовленные и побочные продукты топливной и металлургической промышленности.

Неорганические заполнители искусственного происхождения.

Гравий керамзитовый.

Это специально изготовленный заполнитель, который получается после обжига гранулированной вспучивающейся глины. Данный заполнитель обладает сразу двумя положительными характеристиками он и лёгкий и прочный одновременно, его плотность может варьироваться от 250 до 800 кг/куб.м.

Гранулы после обжига покрываются прочной оболочкой, что и придаёт ей высокую прочность. В разрезе, керамзитовые гранулы имеют пористую структуру, что и придаёт им легкость. Благодаря двум этим важным характеристикам, керамзитовый гравий является самым распространённым заполнителем для пористого бетона.

Кроме самого керамзита, в качестве заполнителя применяют и керамзитовый песок, который получается в момент приготовления керамзитового гравия, но в небольших количествах и имеет размер зерен до 5 мм.

Так же керамзитовый песок может быть получен при обжиге гранул во взвешенном состоянии, либо путём дробления самого керамзитового гравия.

Шлаковая пемза.

Это тоже, специально изготовленный заполнитель, который получается после резкого охлаждения расплавленных металлургических доменных шлаков, что в последствии приводит к их вспучиванию. После дробления и рассеивания шлаковой пемзы получают пористый щебень.

В тех районах где металлургическая промышленность развита неплохо, распространено изготовление шлаковой пемзы, так как её производство обходится намного дешевле, чем производство керамзита.

Вспученный перлит.

Вспученный перлитПерлиты, а так же обсидианы являются водосодержащими вулканическими стеклообразными породами, которые после обжига, при температуре от 950 до 1200°С, увеличиваются в объёме, примерно в 10-20 раз, из-за выделения воды, после чего и получается вспученный перлит.

Вспученный перлит применяют для производства не только легких бетонов, но и теплоизоляционных материалов.

Вспученный вермикулит.

По методу производства и применению вспученный вермикулит аналогичен предыдущему заполнителю, только вермикулит получается путём обжига водосодержащих слюд.

Металлургический гранулированный шлак.

Данный заполнитель является побочным продуктом металлургической промышленности, который образуется путём металлургических процессов на производстве и выглядит как песок с крупными зёрнами около 5-7 мм, а некоторые могут достигать до 10 мм.

Топливные отходы и шлаки.

Это пористые материалы в виде небольших кусков, которые были получены в результате спекания неорганических веществ, которые содержатся в угле. Топливные шлаки также являются лишь побочным продуктом, который получается в топке в качестве побочного продукта при сжигании твёрдого топлива, таких как: каменный и бурый уголь, антрацит, торф, сланцы, древесина и другие.

После получения шлаков, их подвергают легкому дроблению и рассеву для удаления вредных для бетона примесей, например несгоревшего угля.

Так же используют и золу, для приготовления зольного и глинозольного гравия.

Аглопорит.

Получают при помощи агломерационной машины, на решётках которой обжигают глиносодержащее сырьё, лессовые и глинистые породы, а так же отходы промышленности..

beton-cement-ru.ru

Крупные заполнители — Заполнители для бетонов

Крупные заполнители

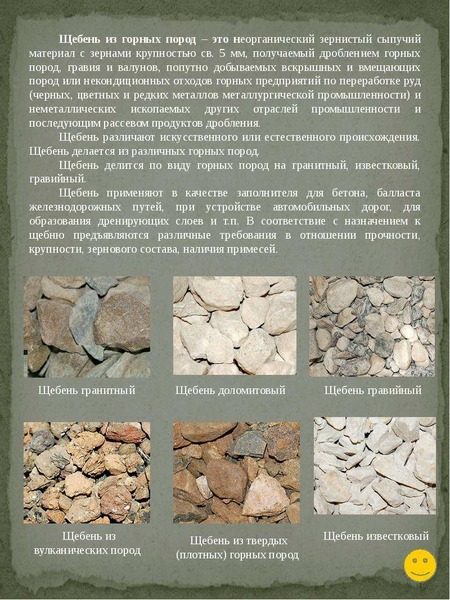

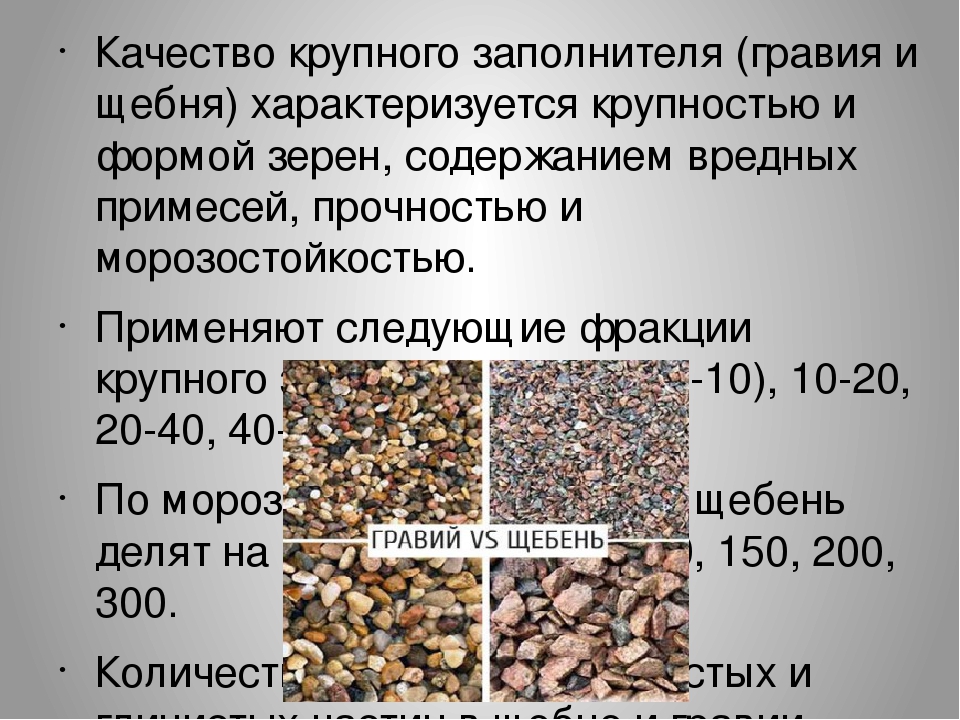

В качестве крупного заполнителя для бетона используют гравий, имеющий округлые зерна с гладкой поверхностью, и щебень, имеющий угловатые зерна с шероховатой поверхностью. Щебень, как правило, получают дроблением крупных кусков горных пород, в том числе и гравия. Форма зерен и гладкость поверхности влияют на сцепление заполнителя с вяжущим и на удобоукладываемость бетонной смеси.

В зависимости от насыпной плотности и структуры зерен крупного заполнителя различают плотные (тяжелые) заполнители (Рнас > 1200 кг/м3), используемые для тяжелого бетона, и пористые (рнас < 1200 кг/м3), используемые для легкого бетона.

Насыпная плотность крупного заполнителя — один из важных качественных показателей. Она зависит от плотности зерен заполнителя и от его межзерновой пустотности.

Межзерновая пустотность а обычно составляет 0,4…0,5. Это означает, что около половины объема крупного заполнителя занимает воздух. При использовании в бетоне важно, чтобы межзерновая пустотность заполнителя была возможно меньше. В этом случае снижается расход цемента при сохранении требуемых свойств бетона. Уменьшить межзерновую пустотность заполнителя можно правильным подбором зернового состава, так, чтобы мелкие зерна занимали пустоты между крупными.

Зерновой состав. По крупности зерен щебень и гравий разделяют на следующие фракции: 5… 10; 10…20; 20…40; 40…70. Для массивных конструкций допускается использовать фракции и большего размера. Во всяком случае, максимальный размер зерен заполнителя не должен быть больше ‘/5 минимального сечения бетонного элемента.

В строительстве применяют крупный заполнитель в виде смеси фракций, обеспечивающей минимальную межзерновую пустотность, или в виде отдельных фракций при условии последующего их смешения в заданных соотношениях. Чем меньше межзерновая пустотность, тем меньше расход цементно-песчаного раствора. (а в конечном счете цемента), заполняющего в бетоне пустоты между зернами заполнителя.

Чем меньше межзерновая пустотность, тем меньше расход цементно-песчаного раствора. (а в конечном счете цемента), заполняющего в бетоне пустоты между зернами заполнителя.

К плотным заполнителям для тяжелого бетона относятся гравий, получаемый из природных залежей (его обработка заключается в сортировке по фракциям и промывке), и щебень, получаемый дроблением горных пород, крупных фракций гравия или плотных металлургических шлаков.

Содержание различных фракций в крупном заполнителе для бетона нормируется стандартами.

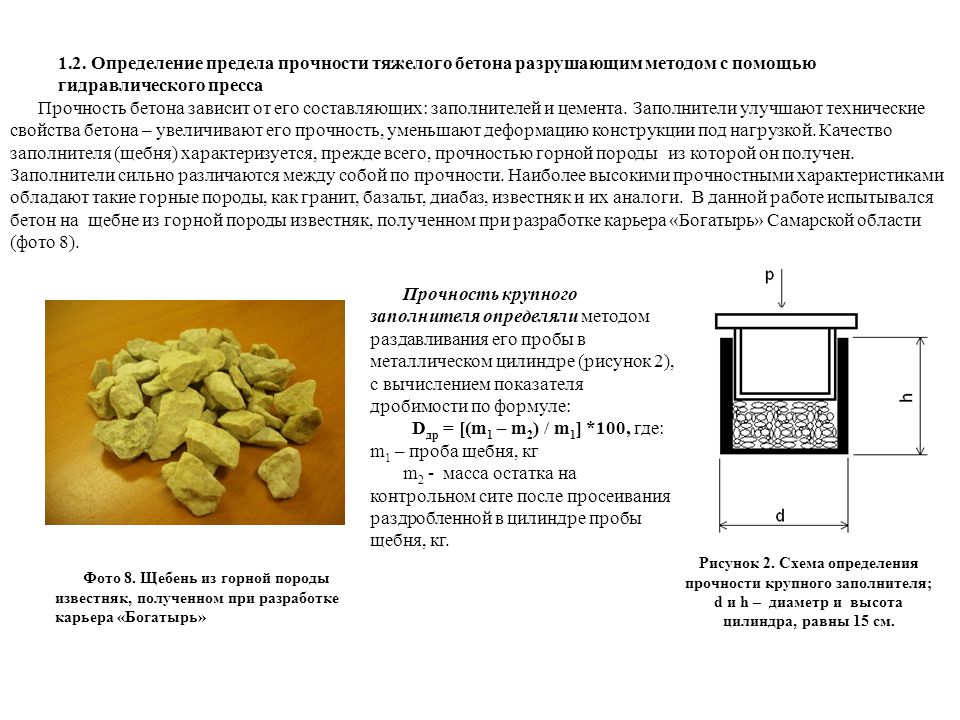

Прочность крупного заполнителя для тяжелых бетонов должна быть в 1,5…2 раза выше прочности бетона. Оценка прочности заполнителя может производиться по прочности той горной породы, из которой получен заполнитель, путем испытания выпиленных из нее кернов (цилиндрических образцов) или путем оценки дробимости самого заполнителя. Дробимость заполнителя оценивается по количеству мелочи, образующейся при сдавливании пробы заполнителя (гравия или щебня) в стальной форме под определенным усилием.

Морозостойкость заполнителя должна также быть выше проектной морозостойкости бетона.

Вредными примесями в крупном заполнителе, как и в песке, являются органические, пылеватые и глинистые. Методы их определения такие же, как и для песка. Особенно вредна глина на поверхности заполнителя, так как в этом случае она препятствует его сцеплению с цементным камнем. Количество пылеватых, глинистых и илистых примесей, определяемых отмучиванием, не должно быть более 1…3% в зависимости от вида заполнителя и класса бетона. Глина в виде комков снижает морозостойкость бетона, поэтому ее присутствие недопустимо.

В крупном заполнителе не должно быть зерен, содержащих активный (аморфный) кремнезем, так как это может со временем вызвать разрушение бетона.

Радиационно-гигиеническая оценка содержания естественных радионуклидов обязательна для всех заполнителей, и в особенности для получаемых из промышленных отходов (металлургических шлаков и т. п.).

Пористые заполнители для легких бетонов получают главным образом искусственным путем (например, керамзит, шлаковую пемзу, аглопорит и перлит). Из природных пористых заполнителей применяют щебень из пемзы, туфа и пористых известняков, которые используют в качестве местного материала.

Из природных пористых заполнителей применяют щебень из пемзы, туфа и пористых известняков, которые используют в качестве местного материала.

Марку пористых заполнителей устанавливают по их насыпной плотности (кг/м).

Для пористых заполнителей еще в большей степени, чем для плотных, имеет значение правильный зерновой состав. Пористые заполнители выпускают в виде фракций размерами 5… 10 мм; 10…20 мм и 20…40 мм. При приготовлении бетонной смеси их смешивают в требуемом соотношении.

Керамзит — гранулы округлой формы с пористой сердцевиной и плотной спекшейся оболочкой. Благодаря такому строению прочность керамзита достаточно высокая при небольшой насыпной плотности (250…600 кг/м ). Получают керамзит быстрым обжигом во вращающихся печах легкоплавких глинистых пород с большим содержанием оксидов железа и органических примесей до их вспучивания.

Керамзит выпускают в виде гравия (гранулы 5…40 мм) и песка (зерна менее 5 мм). Марки керамзита от 250 до 600 кг/м. Морозостойкость керамзита не менее F15.

Шлаковая пемза — пористый щебень, получаемый вспучиванием огненно-жидких металлургических шлаков путем их быстрого охлаждения водой или паром. Этот вид пористого заполнителя экономически очень эффективен, так как сырьем служат промышленные отходы, а переработка их крайне проста. Марки шлаковой пемзы от 400 до 1000 кг/м . Прочность ее соответственно от 0,4 до 2 МПа.

Аглопорит — пористый заполнитель в виде гравия или щебня, получаемый спеканием (агломерацией) сырьевой шихты из глинистых пород и топливных отходов. Марки аглопорита от 400 до 900.

Вспученные перлитовый песок и щебень — пористые зерна белого или светло-серого цвета, получаемые путем быстрого (1…2 мин) нагрева до температуры 1000…1200 С вулканических горных пород, содержащих небольшое количество (3…5%) гидратной воды (перлита и др.). При обжиге исходная порода увеличивается в объеме в 5… 15 раз, при этом пористость образующихся зерен достигает 85…90%.

Щебень, выпускаемый двух фракций (5… 10 и 10…20 мм), имеет насыпную плотность от 200 до 500 кг/м . Перлитовый песок — особо легкий вид мелкого заполнителя: его насыпная плотность от 75 до 200 кг/м3.

Перлитовый песок — особо легкий вид мелкого заполнителя: его насыпная плотность от 75 до 200 кг/м3.

—

Крупными заполнителями в тяжелом бетоне служат гравий, щебень, щебень из гравия, в легком — пористые заполнители.

Гравий представляет собой осадочную горную породу в виде скопления зерен размерами 5…70 мм округлой формы и с гладкой поверхностью. В гравий входит некоторое количество песка. При содержании песка 25…40% материал называют песчано-гравий-ной смесью.

Щебень получают дроблением массивных плотных горных пород на куски размерами 5…70 мм. Зерна щебня — угловатой формы и с более развитой, чем у гравия, шероховатой поверхностью. Благодаря этому сцепление с цементным камнем у щебня выше, чем у гравия. Для высокопрочного бетона предпочтительно применять щебень, для бетонов средней прочности 15…30 МПа — более дешевый местный гравий.

Щебень из гравия изготовляют дроблением гравия, гальки или валунов. В этом щебне содержится не менее 80% дробленых зерен, т. е. таких, поверхность которых околота более чем наполовину. По свойствам щебень из гравия занимает промежуточное положение между щебнем и гравием.

е. таких, поверхность которых околота более чем наполовину. По свойствам щебень из гравия занимает промежуточное положение между щебнем и гравием.

Зерновой состав крупного заполните-л я характеризуют его наибольшей и наименьшей крупностью. Наибольшая крупность заполнителя D соответствует размеру отверстий стандартного сита, на котором полный остаток еще не превышает 10% по массе. Наименьшая крупность d определяется размером отверстий первого из сит, полный остаток на котором превышает 95%, т.е. через него проходит не более 5% просеиваемой пробы. Наименьшая крупность обычно равна 5 мм.

Наибольшая крупность заполнителя должна соответствовать размерам бетонируемой конструкции и расстоянию между соседними стержнями арматуры. Это позволяет равномерно, без зависаний, распределять бетонную смесь в опалубке или форме.

При изготовлении бетонных плит наибольшая крупность зерен заполнителя должна быть не более половины толщины плиты, для тонкостенных конструкций— не более 1/3—1/2 толщины изделия. В железобетонных конструкциях применяют заполнители с наибольшей крупностью не более ‘/2 наименьшего расстояния в свету между стержнями арматуры.

В железобетонных конструкциях применяют заполнители с наибольшей крупностью не более ‘/2 наименьшего расстояния в свету между стержнями арматуры.

При транспортировании смесей по бетоноводу наибольшую крупность заполнителей устанавливают в зависимости от его внутреннего диаметра. Для гравия она должна быть не более 0,4 диаметра бетоно-вода, для щебня — не более 1/3. Крупность заполнителей в бетонных смесях, подаваемых по хоботам и виброхоботам, принимают равной не более 1/3 их диаметра. Кроме того, содержание зерен плоской (лещадной) и игловатой формы ограничивают 5% по массе, в противном случае ухудшается удобопере-качиваемость смесей, а детали бетононасоса быстро выходят из строя.

Щебень или гравий применяют, как правило, фракционированным. Зерновой состав каждой фракции заполнителя или смеси фракций назначают таким, чтобы обеспечить минимальный расход цемента в бетоне. Стандартные требования к зерновому составу крупного заполнителя — щебня, гравия и щебня из гравия — представлены на рис. 28. Заполнители признают удовлетворительными по зерновому составу, если кривая их просеивания попадает в область, ограниченную ломаными линиями.

28. Заполнители признают удовлетворительными по зерновому составу, если кривая их просеивания попадает в область, ограниченную ломаными линиями.

Содержание вредных примесей, а также глинистых, илистых и пылевидных частиц в крупных заполнителях ограничивают так же, как и в песке.

Прочность заполнителей влияет на прочность бетона. Требования по прочности устанавливают только для крупного заполнителя, поскольку чаще всего применяемые в качестве мелкого заполнителя кварцевые пески заведомо прочнее бетона: предел прочности при сжатии кварца свыше 1000 МПа, а максимальная прочность бетона по ГОСТ 26633—85 составляет 80 МПа.

Прочность крупного заполнителя нормируют с учетом прочности бетона. Так, марка щебня из естественного камня должна превышать прочность бетона не менее чем в 1,5…2 раза. Во всех случаях щебень из изверженных горных пород должен быть марки не ниже 80 МПа, из метаморфических пород—не ниже 60, из осадочных пород — не ниже 30 МПа. Содержание в щебне и гравии зерен слабых и выветренных пород—не более 10% по массе.

Морозостойкость щебня и гравия должна обеспечивать получение проектной марки бетона- по морозостойкости. Определяют ее путем попеременного замораживания и оттаивания пробы заполнителя в водонасыщенном состоянии. По морозостойкости крупные заполнители подразделяют на семь марок: 15, 25, 50, 100, 150, 200 и 300. Марка заполнителя по морозостойкости характеризует число циклов замораживания — оттаивания, при котором потеря массы пробы не превышает 5% (исключение составляют марки F15 и F25, для которых установлен предел 10%).

Рис. 28. Кривые зернового состава крупных заполнителй:а —одной фракции (5…10; 10…20; 20…40; 40…70 мм), 6 —смеси фракций от 5 до 20 мм

Пористые заполнители бывают природные и искусственные. Природные заполнители получают путем дробления горных пород, например, вулканического туфа, пемзы, известкового туфа, известняка-ракушечника. Они относятся к местным материалам и используются для строительства в районах, незначительно удаленных от месторождения. Более распространены искусственные пористые заполнители, которые подразделяют на специально изготовляемые и заполнители из отходов промышленности.

Более распространены искусственные пористые заполнители, которые подразделяют на специально изготовляемые и заполнители из отходов промышленности.

К специально изготовляемым пористым заполнителям относят керамзит, аглопорит, вспученный перлит, вспученный вермикулит, шлаковую пемзу, зольный гравий. Из отходов промышленности используют топливные шлаки и золы.

Керамзит — продукт обжига вспучивающихся глин Его получают в виде гранул округлой формы размером 5…40 мм (керамзитовый гравий). При нагреве до температуры 1100… 1200 °С в легкоплавкой глине начинаются процессы газовыделения. В этом же температурном интервале глина размягчается. Образующиеся газы вспучивают массу. Гранулы керамзита напоминают в изломе структуру застывшей пены. Поры большей частью замкнутые, размером не более 1 мм. Этот легкий и прочный заполнитель с насыпной плотностью не более 600 кг/м3 — основной материал для изготовления легкобетонных конструкций.

Керамзитовый песок получают дроблением некондиционных зерен керамзитового гравия до крупности 0,16…5 мм либо путем обжига сырья во взвешенном состоянии.

Аглопорит выпускают в виде пористого щебня, гравия или песка и получают при обжиге на спека-тельных (агломерационных) решетках глиносодер-жащего сырья, топливных зол или шлаков с добавкой 8… 10% топлива (каменного угля). Высокая температура, развивающаяся при сгорании угля, приводит к спеканию шихты, а образующиеся газы вспучивают массу, что в итоге приводит к получению пористого материала.

Вспученные перлит и вермикулит получают высокотемпературной обработкой сырья, содержащего небольшое количество химически связанной воды. Для изготовления вспученного перлита сырьем служат вулканические стеклообразные породы (перлит, обсидиан), а для вспученного вермикулита — гидрослюды. При температуре около 1000 °С обжигаемая порода размягчается, а образующийся водяной пар вспучивает частицы, увеличивая их в 5…20 раз. Получаются весьма легкие пористые заполнители — щебень и песок, используемые в основном для производства теплоизоляционного бетона.

Шлаковую пемзу изготовляют путем поризации расплава металлургического шлака при быстром охлаждении его водой. Куски шлаковой пемзы дробят и разделяют на фракции. Это один из самых дешевых пористых заполнителей, но не самый лучший: шлаковая пемза слишком тяжела.

Куски шлаковой пемзы дробят и разделяют на фракции. Это один из самых дешевых пористых заполнителей, но не самый лучший: шлаковая пемза слишком тяжела.

Зольный гравий получают обжигом окатанных гранул, состоящих из пылевидной золы ТЭС с небольшой Добавкой топлива. Можно также изготовлять безобжиговый зольный гравий, в котором отдельные частицы золы скреплены в единое целое вяжущим веществом, например портландцементом.

Топливные шлаки образуются в топках при спекании и частичном вспучивании неорганических примесей, содержащихся в угле. Этот материал характеризуется значительной неоднородностью свойств, что ограничивает его применение.

Пылевидная зола теплоэлектростанций (зола-унос) образуется при сжигании размолотого каменного угля. Ее используют как мелкий заполнитель в легких бетонах при условии, что содержание частиц несгоревшего топлива не превышает установленных пределов.

Основная характеристика пористого заполнителя — насыпная плотность в сухом состоянии. Для крупного пористого заполнителя установлены марки по насыпной плотности 250… 1200 кг/м3, а для пористого песка— 100…1400 кг/м3. Крупные пористые заполнители поставляют раздельно по фракциям 5…10; 10…20 и 20…40 мм.

Для крупного пористого заполнителя установлены марки по насыпной плотности 250… 1200 кг/м3, а для пористого песка— 100…1400 кг/м3. Крупные пористые заполнители поставляют раздельно по фракциям 5…10; 10…20 и 20…40 мм.

Прочность определяют путем раздавливания пробы крупного пористого заполнителя в цилиндре. Значения прочности для каждого вида заполнителей различны. У керамзитового гравия, например, она составляет 0,6…2,5 МПа.

Морозостойкость пористых заполнителей должна соответствовать марке не ниже F15.

Благодаря развитой системе пор заполнители способны поглощать значительное количество воды за-творения, причем скорость водопоглощения особенно велика в первые 15…20 мин, т.е. в момент приготовления и укладки бетонной смеси (рис. 29). Интенсивное впитывание воды в первоначальные сроки связано с тем, что в заполнителе есть крупные поры. В дальнейшем постепенно насыщаются тонкие поры и капилляры.

Быстрый отсос воды зернами заполнителя и развитая шероховатая поверхность его делают легкобетонные смеси недостаточно удобоукладываемыми. Поэтому при изготовлении легких бетонов особенно эффективно применять гидрофобно-пластифицирующие добавки.

Поэтому при изготовлении легких бетонов особенно эффективно применять гидрофобно-пластифицирующие добавки.

Рис. 29. Кинетика поглощения воды керамзитовым гравием

Читать далее:Природный песокОбщие сведения о заполнителях для бетона

stroy-server.ru

Состав бетона

Строительство нового образца зданий и сооружений диктует новые требования и стандарты, приближенные к европейским или которые являются таковыми.

Таким образом, появились новые строительные материалы, среди которых имеются и современные виды бетона, обладающие новыми, специфичными свойствами.

Рассмотрим же подробнее разновидности этого материала, их преимущества и недостатки, а также сферы применения той или иной разновидности. Статья очень большая, так что составим план, о чем будет идти речь. Перечень под тем таков:

- Виды вяжущих для бетонных растворов (цемент, известь, гипс, жидкое стекло, битум, полимерные смолы).

- Виды заполнителей для бетонных растворов (песок, щебень, шлак, керамзит).

- Виды модифицирующих добавок для бетонных растворов (регуляторы схватывания, морозостойкости; пластифицирующие, армирующие, поризующие добавки, усилители прочности, ингибиторы коррозии).

Итак, современные бетоны — это строительные растворы, состоящие из вяжущего, заполнителя, воды и иногда из специальных модифицирующих примесей. Каждый из компонентов может быть искусственного или природного происхождения, иметь определенные свойства, которые будут влиять на сферу применения. Рассмотрим же компоненты бетона и их происхождение, свойства.

Виды вяжущих для бетонных растворов

Главным компонентом, который обеспечивает прочность бетонной смеси после ее затвердевания, является вяжущее. Существуют разные виды вяжущих, которые обеспечивают прочное связывание, в каком-то роде «склеивание» различных компонентов в цельный (монолитный), твердый подобно камню материал. Рассмотрим разновидности этого компонента, которые имеются в видах современного бетона, перечень их выглядит так:

Рассмотрим разновидности этого компонента, которые имеются в видах современного бетона, перечень их выглядит так:

- цемент;

- известь;

- гипс;

- жидкое стекло;

- битум;

- полимерные смолы.

Современные вяжущие для бетонных смесей бывают проходят дополнительную обработку, в результате чего их свойства меняются (в лучшую сторону), а также могут поставляться на рынок в различном виде (фасованные, не фасованные; каменные, порошковые). Ниже поговорим и рассмотрим подробно их и ихние свойства.

Цементные вяжущие. Самые распространенные вяжущие, с содержанием которых производятся бетонные смеси для промышленного и гражданского строительства.

Цемент бывает разных марок, которые определяют его расход для получения бетонной смеси определенной марки. Например, для того, чтобы получить бетон марки М100, можно взять цемент марки М400 в соотношении с заполнителем 1:4 (одна часть цемента на четыре части вяжущего).

Кроме того, стоит сообщить, что бывают разновидности цемента, их не мало: портландцемент, белый цемент, гидрофобный цемент, быстротвердеющий цемент, водонепроницаемый расширяющийся цемент, напрягающий цемент, глинозёмистый цемент, магнезиальный цемент, карбонатный цемент, тампонажный цемент, песчанистый цемент, расширяющийся цемент, пластифицированный цемент, сульфатостойкий цемент, пуццолановый цемент, шлаковый цемент.

Кроме того, имеется специальный щелочной цемент, который разбавляется раствором щелочи с добавлением остальных ингредиентов для приготовления бетона и специального шлака, в результате чего появляется шлакощелочная бетонная смесь, состав бетона, обладающий кислотостойкостью.

Известковые вяжущие. Они являются довольно популярными в строительстве и имеют несколько особенностей перед остальными вяжущими, а конкретно: известь обладает бактерицидным свойством, то есть препятствует развитию грибка и плесени; растворы на основе извести не дают высолов после схватывания и на весь период эксплуатации; изделия из известковых растворов крепнут с годами в отличии от цементных, которые набирают прочность в течении месяца.

Бетонные смеси на основе известкового вяжущего называются силикатными бетонными смесями и могут быть тяжелыми (с наполнителем щебнем) и легкими (с наполнителем песком). В современном строительстве тяжелые бетоны на известковом вяжущем не применяются, так как являются гораздо менее износостойкими чем цементные, но штукатурные растворы с песочным наполнителем применяются во всю в штукатурных работах.

Гипсовое вяжущее. Данный материал природного происхождения, как и предыдущий и имеет не мало слабых сторон, как: низкая прочность, боязнь воды и влаги, высокий коэффициент деформации. Однако, бетон на основе гипса (гипсобетон) применяется в около строительном производстве.

По причине того, что он очень быстро схватывается и является легким материалом, его применяют в производстве искусственных декоративных изделий (лепнина, барельефы и скульптуры, имитация колотого камня и др.), а также блоков для устройства перегородок.

Конечно, существуют специальные добавки и раствор карбамидной кислоты, которые позволяют свести к минимуму недостатки гипсового бетона, но все же, в устройстве несущих и ответственных элементов сооружений его не используют.

Вяжущее жидкое стекло. Данное вяжущее используют для получения специального назначения бетона, который обладает особой стойкостью к водным воздействиям. Таким образом, эти смеси применяются широко в гидротехническом строительстве. Кроме того, часто-густо жидкое стекло выступает в качестве добавки в цементные растворы для улучшения их водоотталкивающих свойств.

Однако, в последнее время появилось множество более эффективных модификаторов, которые более легки в применении и способны усилить водостойкость бетона в большей степени, нежели жидкое стекло. Однако, свойства связующего у них нет, поэтому в данном списке находится именно жидкое стекло, а не тысячи брендовых модификаторов, состав бетона которых может вмещать в себе.

Битумные вяжущие. Смолы природного или синтетического происхождения, которые применяются как вяжущие компоненты в бетонных растворах, применяемых в дорожном строительстве (асфальтах).

Особенности такого бетона (асфальта), наверное, все знают, они являются не водными составами, в отличии от остальных, а также готовятся при высоких температурах и схватываются по мере того, как остывают.

Такие бетонные смеси являются канцерогенными и не могут применятся в строительстве внутри жилых сооружений. Ими выполняют производство дорог и площадей автостоянок, взлетных полос аэропортов.

Полимерное вяжущее. Данные компоненты являются синтетическими связующими, на основе которых производится полимербетон, который является весьма рентабельным на сегодняшний день в строительстве, особенно в производстве наливных полов.

Славен он своими свойствами абсолютно не поддаваться разрушению влаги, воды, микроорганизмов, а также имеет отличные показатели прочности и деформационной стойкости.

Этих смол довольно много, основные из них – это: фурановые, ненасыщенные полиэфирные, карбамид-ные, эпоксидные, кумарон-инденовые, термопластичные. Как и остальные бетонные растворы, полимербетонная смесь бывает тяжелой, средней тяжести и легкой, что определяется типом наполнителя. Важно понимать, что полимербетонная смесь по сути является смесью жидкой пластмастмассы и наполнителя, разновидностей которых бывает уйму.

В зависимости от того, какова пропорция вяжущего к наполнителю, смесь приобретает те или иные свойства. То есть, чем больше вяжущего имеет состав бетона, тем больше проявляются свойства пластмассы, то есть прочность при изгибе, растяжении, ударная вязкость. Ежели наибольшее содержание заполнителя, то такой бетон проявляет качества камня, то есть стойкость на сжатие и малый коэффициент деформации.

Виды заполнителей для бетонных растворов

Заполнитель в бетонных смесях является компонентом, который определяет прочность, плотность и вес готового изделия из бетонной смеси. Современные заполнители для бетонов различаются по происхождению (искусственные и природные), размеру и весу. Таким образом, на сегодняшний день существует такого вида перечень из основных, наиболее применяемых видов заполнителей в строительстве:

- песок;

- щебень;

- шлак;

- керамзит;

Заполнители, как правило, являются качественными материалами и брака как такового в них нет. Однако, есть пару нюансов, которые жизненно важны, в прямом смысле этого слова. Первый нюанс — если приобретаете заполнитель сомнительного поставщика, то стоит проверить его счетчиком гейгера на наличие повышенного радиационного фона. Второе — примеси, то есть, например, песок может содержать настолько много глины, что раствор выйдет испорченным.

Однако, есть пару нюансов, которые жизненно важны, в прямом смысле этого слова. Первый нюанс — если приобретаете заполнитель сомнительного поставщика, то стоит проверить его счетчиком гейгера на наличие повышенного радиационного фона. Второе — примеси, то есть, например, песок может содержать настолько много глины, что раствор выйдет испорченным.

Заполнитель песок. Данный компонент является натуральным, мелкофракционным (размером до 5 мм) ископаемым, которое добывают разными путями. Так, различают речной и овражный песок, которые имеют происхождение, соответственно их названиям.

Есть важный нюанс: овражный песок имеет примесь глины и не может быть использован в бетонных растворах, предназначенных для изготовления железобетонных и иных несущих нагрузки (находящихся под напряжением) элементах.

Он широко распространен в мелкофракционных растворах, на основе вяжущих цемента, извести и гипса для применения в работах по оштукатуриванию помещений и работах по кирпичной кладке. Растворы на песчаном заполнителе принято считать легкими.

Растворы на песчаном заполнителе принято считать легкими.

Заполнитель щебень. Это природного происхождения каменный материал, который имеет фракцию от 5 мм до 40 мм и считается что высокой плотности его разновидности являются ходовыми для тяжелых видов бетонных растворов.

Бывает нескольких разновидностей, к тяжелым относятся: пемзы, вулканического шлака, вулканического туфа и туфовых рядов. Легкие же состоят из карбонатных пород (известняка, извести-черепашника) с кремнеземистых пород (опоки, трепела, диатомита, спонголита).

При изготовлении состав бетона необходимо понимать, что форма щебня имеет важное значение, от которого зависит качество бетона. Наилучшая форма считается округлой или квадрата подобной, так как лучше всего укладывается и образует равномерное распределение заполнителя в вяжущем.

Кроме того, имеет место и фракция заполнителя, которая чем меньше, тем считается смесь более легкая в укладке. Кроме того, чем меньше фракция щебня, тем меньше расход мелкого заполнителя в смесь (щебня).

Заполнитель шлак. Разнообразный заполнитель, разновидностей которого уйму и бывают они искусственного и природного происхождения.

Гранулированный шлак является искусственным заполнителем, так как является отходом от промышленности из доменных печей (пережег) и бывает разной формы и фракции. Бывает также отход от пережога топлива, так называемая зола-унос, размер частиц которых не превышает 0,14 мм и используется она как добавка в бетон, относиться к мелкофракционным заполнителям.

Что касается натурального шлака, то это обломки вулканических пород стекла, предоставляемые в сыпучем виде и в виде обломков. По причине пористой воздушной структуры, они обладают малым весом и плотностью, отсюда и применение их в составах легких бетонов обоснованно.

Бетон с содержанием данного природного или искусственного вида наполнителя соответственно называется шлакобетоном. Такой бетон применяется в второстепенном бетонировании и не может иметь применение для производства ответственных, несущих элементов.

Заполнитель керамзит. Пожалуй, самый популярный заполнитель среди легких бетонов с повышенными тепло/звукоизоляционными свойствами. Получают его путем обжига специальных сортов глины, которая заранее подготавливаются в виде гранул. После обжига глина вспучивается и твердеет, в результате чего образуются прочные, пористой структуры гранулы с фракцией 5мм – 40 мм.

Также имеется и песок из керамзита, который представляет собой гранулы-зерна фракцией до 5 мм соответственно. Имеется в продаже керамзит разных марок, которые определяют его плотность.

Состав бетона с таким заполнителем называют керамзитобетоном и используют для черновых бетонных стяжек полов, блоков для перегородок и других, второстепенных, не ответственных работ.

Виды модифицирующих добавок для бетонных растворов

Современные строительные смеси, в том числе и бетонные смеси, имеют разнообразные модифицирующие добавки, которые придают новые свойства или усиливают существующие. Это позволило расширить диапазон применения бетонных растворов в тех или иных климатических условиях.

Это позволило расширить диапазон применения бетонных растворов в тех или иных климатических условиях.

Действуют они в смеси по-разному: одни вступают в реакцию с вяжущим, другие действуют независимо. Кроме того, они бывают направлены на улучшение различных показателей; универсальных добавок не существует, а посему ниже рассмотрим их разновидности и принципы действия. Перечень их таков:

- регуляторы скорости схватывания;

- регуляторы морозостойкости;

- пластифицирующие добавки;

- армирующие добавки и усилители прочности;

- поризующие модификаторы;

- ингибиторы коррозийных процессов;

Регуляторы скорости схватывания. Такие современные добавки в бетон отлично подходят для случаев, когда необходимо максимально ускорить строительное производство. Достигается оно путем ускорения времени схватывания, соответственно, уменьшением времени технологических пауз.

Добавки работают, вступая в реакцию с вяжущим (цементом) и ускоряя образование кристаллической сетки. Следовательно, за сутки можно добиться такой прочности бетона, что можно снимать опалубку и приступать к дальнейшим работам.

Следовательно, за сутки можно добиться такой прочности бетона, что можно снимать опалубку и приступать к дальнейшим работам.

Регуляторы морозостойкости. Очень полезные составы при работе в зимних условиях. Предшественником этих регуляторов было хлорное железо, которое обладало токсичностью и было мало эффективным.

Современные же добавки для улучшения морозостойкости растворов способны дать возможность применять состав бетона даже при температуре впредь до -40 С. Как правило, это солевые добавки, которые растворяют в воде, которую применяют для приготовления бетонных смесей.

Пластифицирующие добавки. Это специальные составы, которые в бетоне действуют таким образом, что раствор содержит в себе воду более длительное время, не расслаиваясь, как это происходит очень быстро. Таким образом, процесс укладки становиться гораздо проще.

Сама же добавка создает множество мелких пузырей, внутри которых содержатся компоненты песок, вяжущее и вода. Так что ежели раствор со временем расслоился, его достаточно взболтать, чтобы он опять на долгое время набрал пластичность.

Так что ежели раствор со временем расслоился, его достаточно взболтать, чтобы он опять на долгое время набрал пластичность.

Армирующие добавки и усилители прочности. Что касается сугубо армирующих добавок, то это минеральные, органические составы в виде нитей. Это как правило – фибра – базальтовые нити, которые добавляются в раствор в определенной пропорции.

В смеси с вяжущим и мелкофракционным заполнителем в результате перемешивания возникает однородная, сплетенная нитями масса, которая по мере затвердения демонстрирует куда лучшую стойкость на изгиб и разрыв.

Что касается усилителей прочности, то это химические вещества, которые вступают в реакцию с вяжущим, образуя более мощную кристаллическую сетку, в результате повышается марка бетона.

Поризующие модификаторы. Нового образца строительные добавки, которые способствуют образованию воздушных пор в структуре бетона, делая его плотность меньше. Благодаря им повышается пластичность раствора во время работы, а в готовом изделии наблюдаются повышенные тепло/звукоизоляционные свойства за счет образования пор.

По принципу действия они бывают воздухововлекающие (связывающие раствор с воздухом, объёмом 6-12% от объёма раствора), пенообразующие (заранее приготовленные в виде пены, добавляемые в раствор) и газообразующие (при добавлении в раствор выделяют газ).

Ингибиторы коррозийных процессов. Вещества, которые препятствуют развитию процессов коррозии, а проще говоря, останавливающие ржавчину. Есть смысл их применять в составах бетона, которые предназначены для производства железобетонных конструкций. Суть их заключается в том, что будучи внутри раствора длительное время, арматурный металлический каркас не ржавеет.

Таким образом, не образуется ржавая прослойка, которая уменьшает сцепление раствора с металлическими арматурными изделиями. Кроме того, если бетонная конструкция не защищена гидроизоляцией и постоянно подвергается воздействию влаги, соответственно намокает до арматуры, арматура менее коррозирует.

mastery-of-building.org

Заполнители для бетона

Февраль 13th, 2013Заполнители занимают до 80% объема бетона и выполняют важнейшую роль в формировании его свойств. Использование заполнителей для бетона уменьшает расход цемента. И вообще, без заполнителей цемент использовать нельзя, ведь получившийся бетон будет иметь большую осадку, что вызовет внутренние напряжения и, в конце концов, разрушение внутренней структуры бетона.

Использование заполнителей для бетона уменьшает расход цемента. И вообще, без заполнителей цемент использовать нельзя, ведь получившийся бетон будет иметь большую осадку, что вызовет внутренние напряжения и, в конце концов, разрушение внутренней структуры бетона.

Наличие в бетоне заполнителей более чем в 10 раз уменьшает ползучесть и деформации усадки всей постройки. Заполнителем для бетона может являться природный песок (мелкий заполнитель), щебень, гравий.

Существует классификация заполнителей:1) По назначению2) По происхождению3) По крупности4) По насыпной плотности

Пористые заполнители уменьшают плотность бетона. В специальных бетонах роль заполнителей велика, потому что именно их особенности в основном определяют свойства таких бетонов. Очень важное свойство большинства видов заполнителя для бетона — это прочность при сжатии. На заводы железобетонных конструкций гравий (щебень) может выставляться рядовым, сортированным и фракционированным. При смешивании разных фракций межзерновая пустотелость уменьшается.

При смешивании разных фракций межзерновая пустотелость уменьшается.

В качестве мелкого заполнителя для бетона используются крупный, средний и мелкий строительный песок: природный, помеленный и из отрубей после дробления горных пород, а также обогащенный и фракционированный песок.

Пористые заполнители для бетона

Пористые заполнители для бетонов используются в виде щебня, песка и гравия. Различают природные и искусственные заполнители.

Природные заполнители производят дроблением и последующей сортировкой пористых вулканических и осадочных горных пород:1) Песок и щебень из пемзы, вулканического туфа, вулканического шлака.2) Щебень и песок из известняка, кремнеземистых пород (опоки, диатомита, трепела, спонголита).

Искусственные заполнители получают путём механической или термической обработки минерального и органического сырья с последующим дроблением и делением на фракции. Наиболее широко используется керамзитовый гравий, аглопорит, термолит, шлаковую пемзу, полый керамический гравий.

Керамзитовый заполнитель

Разновидности керамзитового заполнителя:1) Иунгизитовий щебень2) Глинозольний керамзит3) Зольный гравий4) Термолит5) Керамзитовый гравий полый6) Аглопорит7) Шлаковая пемза8 Базальтовый9) Вермикулит вспученный

Важно помнить, что заполнители для бетона с примесями сульфидов, оксидов, гидроксидов железа, сульфатов, аморфных разновидностей кремнезема, угля, слюд и гидрослюд, горючих сланцев, относятся к потенциально реакционно-способных с продуктами гидрации минералов портландцементного клинкера и другими веществами, что может вызвать деструктивные явления и разрушение бетона.

Также будет интересным почитать:

на Ваш сайт.

goshara.ru

Заполнители для бетона — Бетонный завод «Магаполис»

Как бетоны могут быть различными, так и их составляющие могут отличаться своим качеством и типом. Одним из таких непостоянных компонентов является заполнитель. Их принято делить на плотные, пористые и специальные, удовлетворяющие определенным условиям, например, жаростойкость, кислотостойкость. Чаще всего составляющая заполнителя в бетонной массе занимает 80-85% от всего раствора — это уже говорит о важности правильного подбора данного компонента.

Чаще всего составляющая заполнителя в бетонной массе занимает 80-85% от всего раствора — это уже говорит о важности правильного подбора данного компонента.

Что же собой представляет заполнитель? Обычный мелкий раздробленный камень, в большей степени выбор которого зависит от местных рождений. Это может быть и песок, и щебень, и гравий, и пемза и многие другие. Также в качестве заполнителей можно использовать и различные отходы типа шлаков. Главной идеей в их выборе будет экономическая составляющая, которая должна быть минимальной.

В бетонной массе замешивают два типа заполнителя: мелкий и крупный. Что такое мелкий заполнитель? Это заполнитель с мельчайшими частицами, помогающие сделать бетонную массу более крепкой. В основном, все производители используют песок, преимуществами которого перед остальными будут минимальный размер 0,16-5мм и высокая плотность около 1,8г/см3. Но и здесь не все просто: различают два вида песков: природные (самостоятельное разрушение горных пород) и искусственные (разрушение специальных пород человеческим фактором). В качестве исходного материала чаще всего выступают изверженные и осадочные породы: кварц, полевой шпат, кальцит, слюда. Для определения качественной характеристики мелкого заполнителя стоит обратить внимание на его минеральный и зерновой составы, а также наличие вредных примесей.

В качестве исходного материала чаще всего выступают изверженные и осадочные породы: кварц, полевой шпат, кальцит, слюда. Для определения качественной характеристики мелкого заполнителя стоит обратить внимание на его минеральный и зерновой составы, а также наличие вредных примесей.

Для более лучшего сцепления рекомендуют использование сразу обоих заполнителей как крупного, так и мелкого. Наличие мелкого необходимо, дабы образовалось как можно меньше пустот между частицами крупного заполнителя. Чем удачнее будут расположены все частицы, тем более крепким получится бетон.

Определить зерновой состав заполнителя можно с помощью специального набора сит с разными отверстиями. Конечно, весь песок просеивать не стоит, достаточно будет килограмма. Запомните, что крупных зерен песка должно быть в составе до 5%, к тому же ни в коем случае не должны присутствовать в песке частицы размером больше 10мм.

Специалистами даже был разработан специальный термин для определения размера песка — «модуль крупности», означает он соотношение оставшихся в сите крупных частиц ко всему взятому для пробы песку.

Каждый мелкий заполнитель имеет свои недостатки и преимущества в их использовании. Например, пыль, ил, глина могут вашей бетонной смеси только навредить, ведь для них нужно повышенной количество воды, а значит, и больше цементного раствора. Поэтому стоит строго следить за процентным соотношением разного размера частиц мелкого заполнителя и за их качеством (если размер 0,16мм, то таких частиц должно быть не более 10%, а мельчайших частиц типа пыли ни в коем случае не должно быть выше 3%). Также стоит аккуратней быть с таким заполнителем как глина, она способна уменьшить морозостойкость конструкции. Конечно же, чистый песок найти практически невозможно, поэтому его принято очищать методом промывки.

Если вы решили использовать песок природного происхождения, то стоит обратить повышенное внимание на его состав, в котором могут оказаться органические добавки типа разложенных растений. Такие примеси ни к чему хорошему, как правило, не приводят, а только в будущем способны разрушить цемент. Определить наличие таких нежелательных добавок можно при помощи цветового метода.

Определить наличие таких нежелательных добавок можно при помощи цветового метода.

Теперь о крупном заполнителе. Самыми используемыми такими заполнителями будут гравий и щебень частицы которых должны быть размером 5-70мм. Но все размеры здесь будут довольно относительными. Например, если вы работаете с достаточно массивными конструкциями, то можете использовать заполнитель с частицами вплоть до 150мм. Если выбирать что лучше: щебень или гравий, то тут следует выбрать щебень, так как в гравии чаще всего могут попасться нежелательные добавки в силу того, что в гравии присутствует частичное содержание песка.

Щебень получают искусственным путем при помощи дробления различных горных пород таких как плотный известняк или песчаник. Зерна щебня, в отличии от округлых частиц гравия, обладают несколько угловатой формой, в идеале которая должна быть приближена к кубической. Благодаря своей шероховатой поверхности такие частицы способны более качественно сцепляться с цементом, поэтому для высокопрочных бетоном лучше всего использовать щебень.

Чтобы определить степень качества крупного заполнителя, нужно проанализировать его зерновой и минеральный составы, а также наличием нежелательных веществ. Обязательно обратите внимание на степень прочности исходной породы, которая должна в 1,5-2 раза превышать марку по прочности бетонной массы. Именно от степени морозостойкости заполнителя будет зависеть морозостойкость всей бетонной смеси в конечном результате.

Чтобы верно определить зерновой состав крупного заполнителя необходимо выяснить отношение самых крупных частиц к самым мелким. При работе с арматурой стоит учитывать тот фактор, что зерна самого большого размера не должны превышать самое меньшее расстояние между металлическими стержнями.

Существует деление крупного заполнителя по размеру его частиц на 4 группы: 5-10мм, 10-20мм, 20-40мм и 40-70мм. Используемый заполнитель не обязательно должен быть одного размера, чаще всего применяют смесь частиц разного размера. Для каждого определённого размера существует своя норма зернового состава.

Также заполнитель принято делить на группы и по форме его частиц: кубовидная, улучшенная и обычная. Помимо названных форм в составе заполнителя могут присутствовать пластинчатая и игловатая форма, которые должны составлять не более 15, 25 и 35% всей массы заполнителя кубовидной, улучшенной и обычной формы соответственно. Содержание мельчайших пыльных и илистых частиц в составе крупного заполнителя должно составлять строго не более 1%.

Для проверки крупный заполнитель на нежелательные элементы пользуются тем же методом, что и при просеивании мелкого заполнителя. Заключается данный метод в том, что проверяемый экземпляр обрабатывают специальным раствором едкого натра, как следствие ничего не должно произойти. Если же окраска немного изменилась, потемнела, то заполнитель содержит органические вещества.

sitemegapolis.ru

Заполнители для бетонов и растворов: виды и классификация

Бетонные строительные смеси различаются по структуре и составу. Все зависит от компонентов, используемых при их приготовлении. Непостоянными ингредиентами, которые определяют целевое назначение стройматериалов, являются заполнители. В бетонах наблюдается более высокая пористость, непроницаемость или другие специальные свойства, такие как жаростойкость, кислотоустойчивость.

Непостоянными ингредиентами, которые определяют целевое назначение стройматериалов, являются заполнители. В бетонах наблюдается более высокая пористость, непроницаемость или другие специальные свойства, такие как жаростойкость, кислотоустойчивость.

Определение

Заполнители представляют собой натуральные или искусственные вещества, гранулометрический состав которых строго определенный. Их добавляют в бетонную смесь в требуемом соотношении к остальным компонентам. Большее или меньшее количество и тип наполнителя определяют марки бетона, а также свойства готового изделия.

Принцип действия заполнителя: зерна определенной фракции скрепляются с цементом, преобразуясь в прочное камневидное тело.

Содержание наполнителя в бетоне может достигать 80%. Это позволяет снизить расход цемента, песка и более дорогостоящих добавок без потери необходимых свойств.

Вернуться к оглавлениюНазначение

Число заполнителей может быть различным, зависит от того, для каких целей готовится бетонная смесь.

Целью применения заполнителей для цементной смеси является создание прочного каркаса, выдерживающего мощные нагрузки. Готовый продукт способен противостоять разрушениям, имеет высокий коэффициент усадки и придает антикоррозионные свойства арматурному каркасу.

Овражный и карьерный песок с мелкой фракцией применяются в качестве наполнителей для кладочных смесей. Для осуществления конструкционных работ из бетона, используется речной песок с минимальным содержанием примесей. Для приготовления штукатурных смесей применяется мраморная или гранитная крошка круглой формы с фракционным составом до 3 мм.

Таким заполнителям отдают предпочтение при приготовлении бетонов промышленного, жилищного, военного назначения. Такой категории веществ отвечает щебень или гравий с размером зерен 0,5—12 см и насыпной плотностью более 1 000 кг/м3. Наиболее крупные материалы предназначены для строительства массивных конструкций или кладки слоев толщиной более 40 см.

На мелких заполнителях готовятся бетоны для монолитного, индивидуального и каркасного строительства, например, при обустройстве фундаментов. Такие фракции удобны для смешения в портативных бетономешалках. Когда высокая прочность не требуется, наполнителем могут быть отходы производства, такие как шлаки, зола, кирпичный бой, бетонная крошка.

Такие фракции удобны для смешения в портативных бетономешалках. Когда высокая прочность не требуется, наполнителем могут быть отходы производства, такие как шлаки, зола, кирпичный бой, бетонная крошка.

На пористом заполнителе, таком как керамзит, туф, пемза, вермикулит, пенопласт, готовится легкая марка строительной смеси, используемой в малоэтажном строительстве. Из их растворов делают стяжки, легкие стеновые блоки. Насыпная плотность заполняющих веществ до 1 000 кг/м3. Они снижают теплотехнические параметры готовых конструкций за счет уменьшения густоты строительной смеси.

Порошковые и газообразующие добавки используются при изготовлении сверхлегких пористых бетонов с повышенными теплоизоляционными характеристиками. С их помощью получают пено- и газобетон. Заполнитель дает такие преимущества бетону:

- Экономия основного вяжущего вещества — цемента.

- Нормализация усадочных деформаций и снижение напряжений от усадки в 10 раз.

- Повышение прочности бетона за счет создания жесткого скелета.

- Снижение ползучести раствора.

- Увеличение упругости.

- Снижение плотности и теплоотдачи при применении легких пористых веществ, что позволяет создавать большие, но легкие строительные блоки.

- Возможность обеспечение защитных свойств от радиации за счет применения сверхтяжелых и гидратных заполнителей.

Основные виды и их описание

Вспученный перлит – искусственный заполнитель для бетона.Сегодня предлагается широкий ассортимент наполнителей для цементных смесей, придающих готовым конструкциям разные технико-экономические свойства. Подразделение на виды осуществляется по величине частиц и по назначению добавки. Основная классификация заполнителей бетона включает такие группы, как:

- природные вещества;

- искусственные материалы;

- промышленные отходы.

Первый и третий типы добавляются в бетонную массу без изменения свойств, внешнего вида или химического содержания. Искусственно полученные заполнители получают из нерудных материалов путем предварительной обработки. Их основные достоинства заключаются в высокой чистоте и отменном качестве, благодаря чему желаемый материал будет полностью соответствовать предъявляемым требованиям.

Их основные достоинства заключаются в высокой чистоте и отменном качестве, благодаря чему желаемый материал будет полностью соответствовать предъявляемым требованиям.

Мелкие добавки

Вещества с величиной зерна 0,16-5 мм используются с целью уменьшения зазоров между большими частицами смеси. В зависимости от выбранного соотношения ингредиентов, варьируется крепость готового бетонного изделия. Наиболее распространенным мелким заполнителем является натуральный или искусственный песок. Природный песок классифицируется на слюду, кварцевый материал, кальцит, полевой шпат. На качество песка влияют минеральное содержание и фракционность, наличие глины или других примесей.

Зернистость контролируется рассевом на ситах с разной величиной ячеек. Содержание пыли должно быть менее 5%, а частицы более крупного размера (свыше 10 мм) не должны присутствовать вообще. Оставшаяся фракция распределяется по гранулометрическому модулю. От точности размерного состава песка зависят конечные свойства бетона.

От органических примесей и глины песок тщательно отмывается, так как они способны снизить морозостойкость готового изделия. Бетон на мелком заполнителе, таком как тонкораздробленная полимерная фибра, позволяет получить плотные безусадочные конструкции.

Вернуться к оглавлениюНаполнители повышенной крупности

Самым распространенным типом крупного наполнителя является гравий или щебень с величиной 0,5—7 см. Гравий состоит из гладких частиц округлой формы, а щебень — из шероховатых элементов неправильной геометрии. Для некоторых сверхтяжелых бетонов применяются наполнители, у которых средняя величина составляет 15 см.

Щебень считается более чистым, так как создается искусственным путем. В гравии, как природном материале, встречаются примеси. Шероховатость щебня повышает адгезионные свойства цемента, поэтому его чаще используют в растворах для приготовления высокопрочных конструкций.

Качества крупных материалов определяются по минеральному содержанию, фракционности, степени прочности сырья. Последний показатель должен минимум в полтора раза превышать прочность получаемого бетона. Морозостойкость заполнителя отвечает за стойкость бетонной массы к критично низким температурам.

Последний показатель должен минимум в полтора раза превышать прочность получаемого бетона. Морозостойкость заполнителя отвечает за стойкость бетонной массы к критично низким температурам.

Классификация по назначению

Существуют заполнители для целевого использования:

- получения тяжелых или облегченных стройматериалов;

- приготовления декоративных смесей;

- создания плотных бетонов с повышенной теплоизоляцией;

- образования кислотостойких, жаростойких, радиационноустойчивых или им подобных изделий особого назначения.

Специальные заполнители

Жаростойкостью, пожаростойкостью, радиационной стойкостью, повышенной пористостью, морозо- и теплостойкостью и подобными свойствами наделяются изделия с раствором на специфических заполняющих веществах.

Вернуться к оглавлениюПористые

Вулканический шлак.Существует три основных вида:

- Натуральные — пемза, вулканических шлак или туф, карбонаты.

- Искусственные — керамзит, аглопорит, гранулированный или отвальный шлак, вспученный перлит или вермикулит.

- Полученные из производственных отходов — топливные, отвальные или металлургические шлаки, грубодисперсные золы уносы и золошлаковые смеси.

Их величина должна колебаться в средних пределах 5—40 мм.

Вернуться к оглавлениюТеплоизоляционные

Для теплых стяжек применяются теплоизоляционные сверхлегкие наполнители: искусственный полистирол или древесные опилки природного происхождения.

Вернуться к оглавлениюПрочие добавки

Наряду с перечисленными выше заполнителями, в бетоны могут быть добавлены прочие добавки, наделяющие его специфическими характеристиками.

- Антипирены предназначены для повышения противопожарных свойств. Эта возможность обеспечена их способностью плавиться, выделяя противостоящие горению газы.

- Порозаполнители повышают влагостойкость и прочностные характеристики бетонов за счет заполнения пор.

Их наносят на уже готовый камень.

Их наносят на уже готовый камень. - Газообразователи изменяют структуру камня, придают пористость. Наиболее часто используется алюминиевая пудра. С ее помощью получают неавтоклавные газоблоки.

- Добавки, ускоряющие застывание смеси.

- Пластификаторы.

Выводы

Таким образом, заполнители считаются наиболее важным ингредиентом бетона. Они наделяют его уникальными свойствами, изменяя структуру. К их выбору нужно подходить ответственно, учитывая отдельные характеристики самого заполнителя и целевое назначение готового камня.

Более функциональные бетонные конструкции, полученные путем разумного использования добавок и заполнителей, способны противостоять практически любому воздействию извне.

Заполнители для бетона: классификация и особенности использования

Заполнители для бетонов – это искусственные или природные материалы, имеющие определенный зерновой состав. Заполнители в составе бетонной смеси занимают до 80% по объему. Применение заполнителей позволяет в значительной степени сократить использование вяжущих веществ.

Такие составляющие, добавленные в цементное тесто, позволяют создать необходимую жесткость, воспринимают на себя возникающие при усадке напряжения и уменьшают общую усадку готового бетона приблизительно в 10 раз при сравнении с цементным камнем. Кроме того, добавление заполнителей повышает прочность и упругость бетона, уменьшает коэффициент ползучести при нагрузке.

Категории бетонов

В зависимости от добавляемых заполнителей, бетон можно разделить на несколько категорий.

Цементный – широко применяемый в строительстве бетон. При производстве такого бетона используется портландцемент, шлакопортландцемент или пуццолановый портландцемент.

Силикатный – такой бетон производится с использованием извести. Для твердения и набора прочности необходимо применять автоклавирование. Используется редко.

Гипсовый – производится с добавлением гипса. Используется для устройства внутренних перегородок, подвесных потолков и т.п.

Шлакощелочной – бетон, изготовляемый из измельченных шлаков. Затворение бетонной смеси производится щелочными растворами.

Полимербетон – изготовляется на основе специальных смол, цемента и латекса.

Специальный бетон – при его производстве, в зависимости от требований, используются специальные виды добавок (жидкое стекло или другие компоненты).

По структуре и характеру заполнителей бетоны подразделяются на несколько классов.

- Особо легкий бетон

. Объемный вес не более 500 кг/м3. Заполнители: керамзит, аглопорит, вермикулит и т.

п.

п. - Легкий бетон. Объемный вес менее 1800 кг/м3. Заполнители: пемза, вулканический туф, известняк, ракушечник.

- Тяжелый бетон. Объемный вес больше 1800 кг/м3. Заполнители: гравий и щебень горных пород.

- Особо тяжелый бетон. Объемный вес больше 2700 кг/м3 . Заполнители: барит, магнетит, гематит.

Виды заполнителей

При производстве бетона, в зависимости от технических требований, используются различные виды заполнителей, которые подразделяются на три основные группы:

- естественные, в т. ч. из отходов обогащения и попутно добываемых материалов;

- изготовленные из отходов промышленности;

- изготовленные искусственным способом.

Также все заполнители для бетона классифицируются по форме зерен:

- наибольшая крупность фракции и зерновой состав, нормируется с учетом густоты армирования;

- наличие глинистых и пылевидных примесей, не должно по массе быть больше 2% для бетона В22,5 и 3% для марки бетона В20;

- форме, наличие иглообразных и пластинчатых зерен по массе не должно быть больше 35%;

- морозостойкости, морозостойкость заполнителя должна соответствовать марке бетона;

- содержанию частиц слабых пород, по массе таких частиц должно быть не больше 5%;

- радиационно-гигиеническим показателям.

Мелкие заполнители

В качестве мелкого заполнителя для бетона могут использоваться природный песок, отсев, получаемый при дроблении горных пород. Такие пески должны иметь плотность 2,0–2,8 г/см 3 и соответствовать требованиям ГОСТа 8736. Также могут использоваться золошлаковые смеси ГОСТ 25592, песок из металлургических шлаков ГОСТ 5578.

Мелкий заполнитель для бетонов подбирается по составу зерен, наличию глинистых и пылевидных частиц, радиационно-гигиеническим показателям, петрографическому составу. Также учитывается коэффициент водопоглощения, плотность, прочность исходного материала на сжатие.

Влияние наполнителя на марку бетона

Марка бетона – показатель его прочности на сжатие. Этот параметр измеряется после просушки в нормальных условиях бетонного кубика со стороной 20 мм.

На этот параметр большое влияние оказывает наполнитель. Как правило, наполнитель для бетона должен иметь прочность в два раза выше, чем сам раствор. Это необходимо для того, чтобы добиться необходимых характеристик бетона, не допустить деформации изделия во время набора прочности.

Это необходимо для того, чтобы добиться необходимых характеристик бетона, не допустить деформации изделия во время набора прочности.

Соотношение марки и класса бетона

|

Марка бетона |

Средняя прочность |

Класс бетона |

|

М75 |

65 |

В5 |

|

М100 |

98 |

В7,5 |

|

М150 |

131 |

В10 |

|

М150 |

164 |

В12,5 |

|

М200 |

196 |

В15 |

|

М250 |

262 |

В20 |

|

М350 |

327 |

В25 |

|

М400 |

393 |

В30 |

|

М450 |

458 |

В35 |

|

М550 |

524 |

В40 |

|

М600 |

589 |

В45 |

|

М600 |

655 |

В50 |

|

М700 |

720 |

В55 |

|

М800 |

786 |

В60 |

Строительные материалы.

Основные понятия (часть 3)

Основные понятия (часть 3)

перейти к второй части

ЧАСТЬ 3.

Строительные растворы

Бетон

Строительные растворы

Строительные растворы представляют собой смесь из вяжущего вещества и мелкого заполнителя, затворенную водой. Благодаря наличию вяжущего они обладают свойством затвердевать. Растворы применяются для кладки и штукатурки. Основным назначением растворов в кладке является связывание камней и блоков в монолит, равномерная передача давления от вышележащих к нижележащим рядам кладки и предохранение стен от продувания и проникновения влаги.

По виду применяемых вяжущих различают простые растворы с одним вяжущим (цементные, известковые, гипсовые, глиняные) и смешанные, в состав которых входит несколько вяжущих веществ (цементно-известковые, цементно-глиняные, известково-гипсовые и другие).

По свойствам вяжущего растворы разделяются на воздушные и гидравлические. По роду заполнителей (песков) растворы разделяются на тяжелые с обыкновенными песками и легкие — с песками шлаковыми, пемзовыми и т. п. Тяжелые растворы имеют объемный вес 1500 — 2000 кг/м3, легкие — менее 1500 кг/м3.

п. Тяжелые растворы имеют объемный вес 1500 — 2000 кг/м3, легкие — менее 1500 кг/м3.

Растворы, применяемые для кладки, должны иметь прочность, соответствующую напряжению в кладке.

Растворы различают также по составу. Состав раствора условно обозначается пропорцией в виде отношения количества вяжущего и заполнителя по объему, например 1:4. Такая запись означает, что на одну часть вяжущего требуется четыре части заполнителя по объему. Состав смешанных растворов записывается пропорцией из трех цифр, например, цементно-известковый раствор 1:1:9. Это означает, что на одну часть цемента требуется одна часть извести и девять частей заполнителя по объему. Состав раствора и дозировку воды для получения заданной марки раствора определяют по таблицам и проверяют в лаборатории пробными испытаниями.

Растворы марок 4 и 10 приготовляются преимущественно на извести. Растворы марок 10 и 25 приготовляются на местных вяжущих либо на портландцементах с введением значительного количества извести, активных минеральных добавок (вулканические пеплы, туф, пемза, доменные шлаки и др. ). Растворы марки 50 и выше приготовляются на портландцементах с введением в отдельных случаях небольшого количества извести или активных минеральных добавок.

). Растворы марки 50 и выше приготовляются на портландцементах с введением в отдельных случаях небольшого количества извести или активных минеральных добавок.

Ориентировочные составы растворов (цемент, известь или глиняное тесто, песок) для каменной кладки на различных цементах приведены в таблице 3.

| Вид и марка цемента | Требуемые марки растворов, кг/см2 | |||

|---|---|---|---|---|

| 10 | 25 | 50 | 100 | |

| Шлаковые цементы марок | ||||

| 50 | 1:0,2:3,3 | — | — | — |

| 100 | 1:0,6:6 | 1:0,2:3,3 | — | — |

| 200 | 1:1:8-9 | 1:0,6:6 | 1:0,2:3,3 | — |

| Портландцементы марок: | ||||

| 300 | 1:2,4:16 | 1:0,2:9 | 1:0,5:5 | 1:0:2,7 |

| 400 | 1:2:13-16 | 1:1,5:10-12 | 1:0,8:6,5 | 1:0,2:3,5 |

Свежеприготовленные растворы характеризуются подвижностью и удобоукладываемостью. Подвижность растворной смеси определяется глубиной проникновения в свежеприготовленный раствор металлического конуса СтройЦНИЛа с углом при вершине 30, весом 300 г и выражается в сантиметрах.

Подвижность растворной смеси определяется глубиной проникновения в свежеприготовленный раствор металлического конуса СтройЦНИЛа с углом при вершине 30, весом 300 г и выражается в сантиметрах.

Подвижность растворов указывается в нормах в зависимости от их назначения. Так, например, для кирпичной кладки она должна соответствовать погружению конуса на 9 -13 см, для бутовой под лопатку — на 4 — 6 см, для вибрируемой бутовой кладки — на 2 — 3 см.

Удобоукладываемость раствора — способность расстилаться тонким сплошным слоем на поверхности кладки. Для повышения удобоукладываемости раствора служат различные добавки, например глина, известь и другие, называемые пластификаторами.

Песок, применяемый для строительных растворов, не должен иметь крупных включений, препятствующих соблюдению нужной толщины шва при кладке и нанесению штукатурного слоя. Размер зерен песка в растворе не должен превышать для кирпичной кладки 2,5 мм, для штукатурки 1,5 — 2,5 мм. Для получения песка требуемой крупности его просеивают на виброситах.

Если в качестве заполнителя применяется шлаковый песок, то он подвергается предварительному дроблению.

Известь гасится механизированным способом и поступает для приготовления растворов в виде известкового молока или известкового теста. Для приготовления растворов применяется также молотая негашеная известь. По сравнению с обычной гашеной известью она обладает более высоким запасом тепловой энергии. В процессе ее гашения и твердения выделяется большое количество тепла, что ускоряет процессы схватывания и твердения известкового или смешанного вяжущего, а также позволяет вести кладку зимой, когда известковые растворы, приготовленные из известкового теста обычным способом, непригодны.