химический состав, формула, технологии производства (+9 фото и 7 видео)

Цемент – это искусственное порошкообразное вещество, которое выполняет функцию вяжущего при замешивании бетонной смеси. В сочетании с водой он образует пластичную массу, которая в дальнейшем застывает и становится камневидной. То, из чего состоит цемент, в первую очередь зависит от способа производства. В общем случае основой служит клинкер в сочетании с минеральными добавками и гипсом.

История цемента

Слово «цемент» происходит от латинского caementum, что переводится как «дробленый, битый камень». Это вещество стало результатом поиска способов справиться с низкой водостойкостью гипсовых и известняковых пород. С этой целью в их состав вводились водостойкие минеральные вещества. В самом начале ими выступали остатки кирпичей из обожженной глины и вулканические породы. Древние римляне применяли отложения пепла знаменитого вулкана Везувия – пуццоланы.

Оптимальная технология производства цемента была выработана много лет спустя, когда потребность в большом количестве недорого и прочного вяжущего не стала наиболее острой.

- Каменщик Джон Аспинд, который в 1824 г. получил патент на портландцемент.

- Русский строитель Егор Челиев, написавший в 1825 г. книгу о цементе для подводных работ.

Название портландцемент происходит от английского острова Портленд, состоящего из известковых пород. В Англии камни с этого острова считались самым престижным строительным материалом. Аспинду удалось получить искусственный камень, который по прочности и цвету был очень похож на указанный материал.

Но он изготавливался без обжига исходного сырья. Большее соответствие технологии тому, что сегодня является портландцементом, отмечается именно в процессе производства Челиева.

Из чего делают цемент: состав и основное сырье

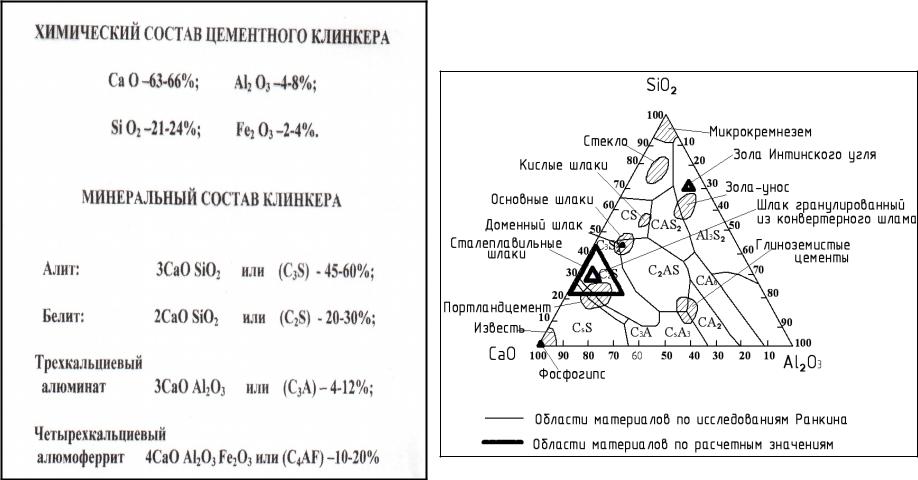

В состав цемента входят следующие компоненты:

- Известь (оксид кальция, CaO) – 60%.

- Кремниевый диоксид (SiO2) – 20%.

- Алюминий (глинозем, Al2O3) – 4%.

- Гипс и оксиды железа (Fe2O3) – 2%.

- Магния оксид (MgO) – 1%.

Указанное процентное соотношение перечисленных компонентов характерно для наиболее популярного вида цемента – портландцемента. Оно может несколько видоизменяться. Все зависит от технологии производства и класса цементной продукции.

Важно! Существованием различных видов и марок объясняется отсутствие точной химической формулы цемента. Всю важную информацию дают показатели минералогического состава.

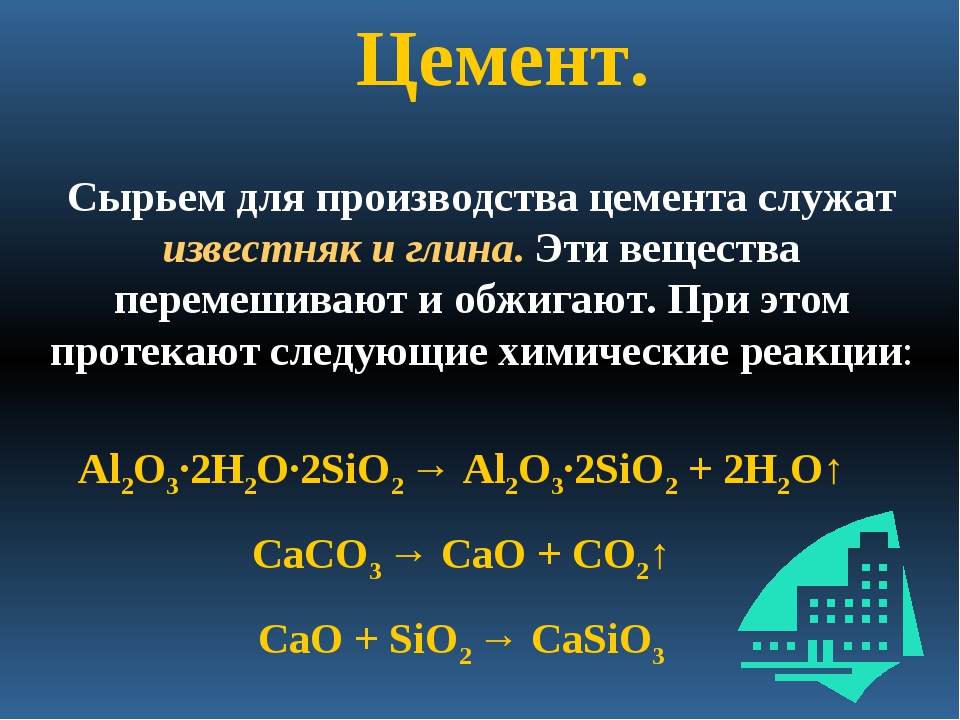

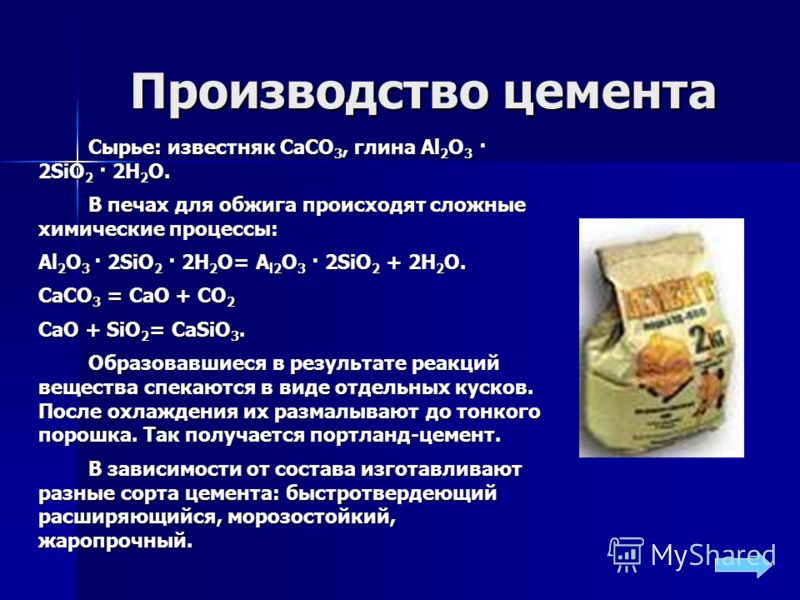

Основное, из чего делают цемент – это клинкер. Так называют продукт обжига исходного сырья – известняка и глины, которые берут в пропорции 3:1. Клинкер – это полуфабрикат для получения цемента. После обжига при температуре до 1500 °C клинкер измельчают, в результате чего он оказывается представлен в форме гранул диаметром до 60 мм.

При измельчении в состав клинкера вводят добавки:

- Гипс (CaSO42h3O), регулирующий сроки схватывания.

- Корректирующие добавки (до 15-20%), улучшающие определенные свойства цемента: пластификаторы, присадки и пр.

).

).

В качестве главного исходного сырья для производства цемента используются разные горные породы:

- Ископаемые карбонатного типа. Могут иметь аморфную или кристаллическую структуру, которая определяет, насколько эффективно материал будет взаимодействовать с другими компонентами в составе при обжиге.

- Осадочного происхождения. Это глинистое сырье с минеральной основой, которое при избыточном увлажнении становится пластичным и разбухает, т. е. увеличивается в объеме. Главная особенность материала – вязкость, которой обусловлено его применение при сухом процессе производства.

Советуем изучить подробнее: «Все, что нужно знать о суперпластификаторах, или как уменьшить расход цемента».

Карбонатные породы

Среди карбонатных пород для производства цемента используются:

- Мергелистый известняк, или мергель. Содержит в себе примеси глины, поэтому считается переходным материалом между карбонатными и глинистыми породами.

- Мел – разновидность мажущего известняка, которая характеризуется легкостью в перетирании.

- Ракушечник. Для него характерна пористая структура, которая не слишком устойчива к сжимающим нагрузкам.

- Доломитовые породы. Из всех видов карбонатных пород отличаются самыми ценными физическими свойствами.

Глинистые породы

К глинистым породам, используемым при изготовлении цемента, относятся:

- Глина. Основная разновидность глинистых пород с минеральными включениями в составе.

- Суглинок. Отличается от глины увеличенной концентрацией пылеобразных частиц и песчаной фракции.

- Лёсс. Менее пластичная горная порода. Для нее больше характерны пористость, рыхлость и мелкозернистость. В составе лесса могут присутствовать включения кварца или силиката.

- Глинистый сланец. Из всех видов подобных пород имеет наиболее высокую прочность. При измельчении сланец преобразуется в пластинчатые частицы. В материале мало влаги, его характеризует стабильный гранулометрический состав.

Корректирующие добавки

С целью корректировки в состав цемента вводят специальные минеральные добавки. В первую очередь это модификаторы на базе ископаемых, содержащих:

- железо,

- кремнбелитовый

- плавиковый шпат,

- апатиты,

- глинозем.

Еще корректирующие добавки могут быть представлены промышленными отходами с других производств. В качестве них используются:

- пиритные огарки;

- пыль из доменных печей;

- белитовый шлам;

- минерализаторы.

Применение добавок позволяет улучшить характеристики цемента и бетонного раствора, который готовится на его основе. Каждый из модификаторов придает смеси особые свойства, к примеру:

- CemFrio – обладает противоморозным, пластифицирующим и ускоряющим действиями.

- CemPlast – позволяет получить высокоподвижную бетонную смесь с повышенной удобоукладываемостью, а также повысить активность вяжущего, т. е. цемента, и обеспечить полноту гидратации.

- CemAqua и CemAquaStop – гидроизолирующая дводоредуцирующаясное водоотталкивающее средство для обработки поверхностей.

- CemBase – увеличивает прочность, морозостойкость, водонепроницаемость и долговечность бетонных изделий.

- Plastix – многофункциональная водоредуцирующая и пластифицирующая добавка, повышающая марочную прочность бетонных изделий.

- CemFix – добавка-ускоритель, используемая для бетонных смесей, к которым предъявляются требования высокой ранней прочности.

Как делают цемент: 3 главных способа

Производство цемента в современных условиях осуществляется одним из трех способов:

- Мокрым. Ее главная особенность – замена извести мелом, а также процесс производства с добавлением воды. Сырьем для изготовления здесь становится шихта (смесь исходных материалов) с влажностью до 50%.

- Сухим. Эта технология с минимальными энергозатратами и себестоимостью, поскольку здесь несколько технологических операций объединены в один процесс.

Поступая в шаровую мельницу, все компоненты одновременно и размалываются, и сушатся.

Поступая в шаровую мельницу, все компоненты одновременно и размалываются, и сушатся. - Комбинированным. Этот способ производства объединяет особенности процессов сухой и мокрой технологии. Здесь по результатам обжига получается полусухой состав с влажностью 18%.

Сухой способ производства

Как делают цемент по сухой технологии:

- Исходное сырье подвергают дроблению.

- Просушивают его до определенного уровня влажности.

- Высушенную смесь измельчают до состояния муки.

- Ее обжигают внутри вращающейся печи, после чего охлаждают и отправляют на склад.

Мокрая технология производства

В отличие от сухого метода изготовления здесь после измельчения компонентов к ним дополнительно добавляют воду. В результате получается не мука, а сырьевой шлам, который и попадает в печь на обжиг, а затем – в холодильник на охлаждение. Уже охлажденные клинкер подвергают измельчению и дополнению добавками.

Комбинированная технология изготовления

Комбинированный способ производства цемента объединяет в себе этапы сухого и мокрого:

- Сначала по мокрой технологии получают сырьевой шлам.

- Шлам подвергают обезвоживанию и гранулированию.

- Гранулы проходят обжиг в печи, которая применяется для сухой технологии.

Бесклинкерный способ производства

В бесклинкерной технологии производства в качестве исходного сырья для изготовления цемента используют гидравлический или доменный шлак. Его также дополняют различными добавками и активаторами. Полученную шлако-щелочную смесь подвергают дроблению и перетиранию до порошкообразного состояния. Подобная технология производства имеет несколько преимуществ:

- Повышение чистоты окружающей среды за счет переработки отходов металлургической отрасли.

- Получение продукта с высокой устойчивостью к негативному влиянию окружающей среды.

- Возможность производить цемент с разными свойствами и в широком спектре оттенков.

- Более низкие затраты на электро- и тепловую энергию.

Виды цемента по составу и сфере применения

Видео: что такое шлакопортландцемент

Производство цемента на заводах

Изготовление цемента мокрым способом традиционно осуществляется отечественными цементными заводами. За рубежом чаще применяют сухую технологию. Ею пользуются цементные заводы в Китае, Турции и Египте. Белый цемент выпускается только одним российским предприятием – ООО «Холсим (Рус) СМ». Большая часто подобного вяжущего поставляется зарубежными компаниями, такими как:

- AalborgWhite (Дания).

- Cimsa/Adana (Турция).

- «Холсим» (Словакия).

В общем виде технология производства цемента включает несколько этапов:

- Смешивание всех компонентов для изготовления клинкера (75% известняка и 25% глины).

- Обжиг исходного сырья при высокой температуре. На этом этапе и получают клинкер, который является основой для цемента.

- Измельчение клинкера в шаровых мельницах. В результате должно получиться вещество порошкообразной консистенции.

Советуем изучить подробнее: «Важная величина: как узнать время схватывания бетона».

Обратите внимание: чем меньше фракция помола клинкера, тем выше эксплуатационные характеристики и марка цементного состава.

Оборудование для производства цемента

Производства цемента на каждом этапе требует применения специального оборудования. Его делят на следующие категории:

- для добычи исходного сырья;

- для транспортировки сырья на место производства;

- печь для обжига;

- шаровые мельницы для измельчения и смешивания клинкера;

- станки для фасовки готового цемента.

Как сделать цемент в домашних условиях

Получить цемент можно в домашних условиях, но только если иметь все исходные материалы и необходимое оборудование:

- доменная печь для обжига при температуре 1500 °C;

- дробилка для измельчения клинкера в муку.

В одном из способов домашнего изготовления цемента используются смола и сера. Полученный цемент можно применять для кладки плитки и кирпича, создания цементной стяжки. Технология изготовления следующая:

- Растопить в металлической емкости 1 кг смолы, в огнеупорной емкости – 1 кг серы.

- Соединить жидкие компоненты, перемешать до однородной консистенции.

- Ввести 2 кг просеянного однородного песка и 3 кг оксида свинца (свинцового глета).

- Постоянно подогревая смесь, размешивать ее до получения однородной массы.

- Произвести обжиг в доменной печи и дать продукту отстояться.

В реальности с изготовлением цемента в домашних условиях возникают определенные трудности, поскольку для производства нужны печь для обжига и мельница для размалывания. В связи с этим в домашних условиях приходится несколько менять рецептуру цемента, используя для его изготовления воду, водную известь и каменную золу. Полученный раствор пригоден для заделки мелких трещин, причем использовать его необходимо сразу же после изготовления.

Видео: как сделать огнеупорный цемент из золы

Как делают белый цемент

Отличие белого цемента также заключается в составе. В нем содержится меньше железа, чем в сером, а еще присутствуют добавки:

- минеральные,

- гипс,

- соли,

- известняк и пр.

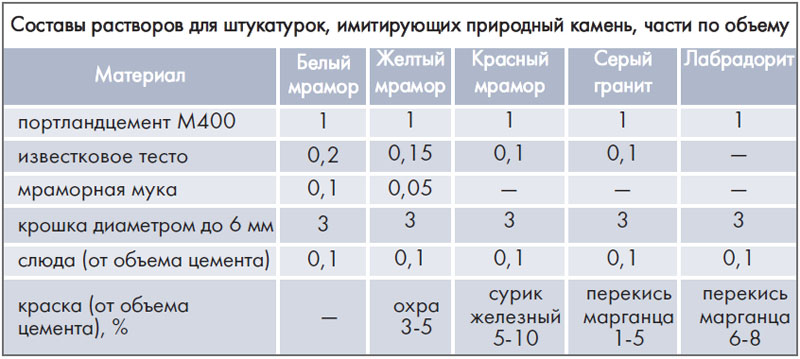

Исходным сырьем для изготовления белого цемента служат глинистые или карбонатные породы. Главное преимущество вяжущего – его белоснежный цвет, которая повышает декоративные свойства цементной смеси. Из-за этого белый цемент часто еще называют декоративным. В то же время ввиду более сложной технологии производства материал имеет более высокую стоимость.

Видео: стол из белого бетона в стиле Loft

Видео: как приготовить раствор на белом цементе

Видео: как и из чего делают цемент

Как правильно приготовить цементный раствор

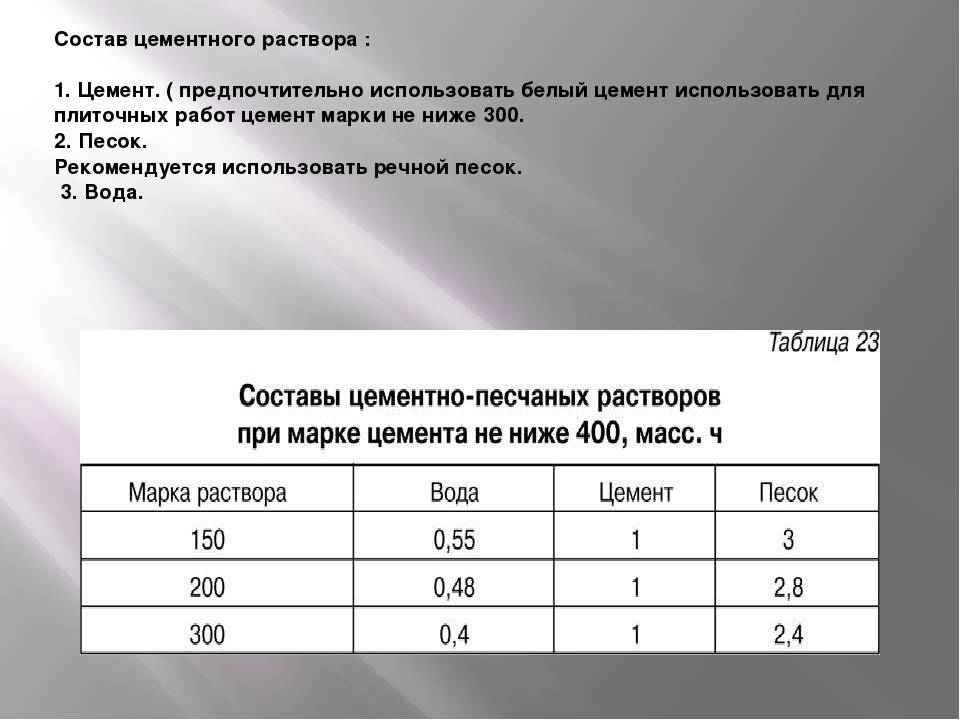

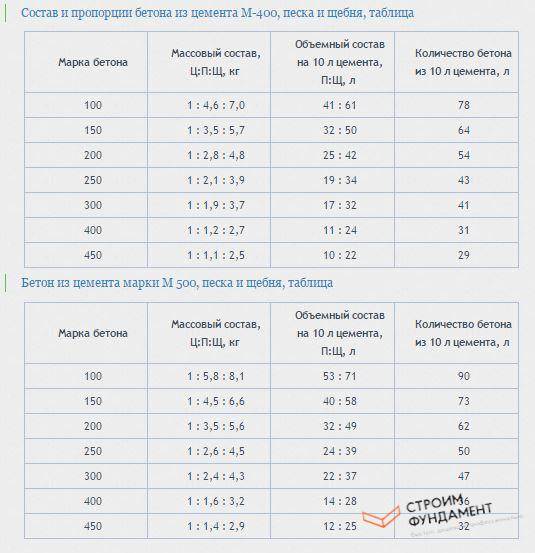

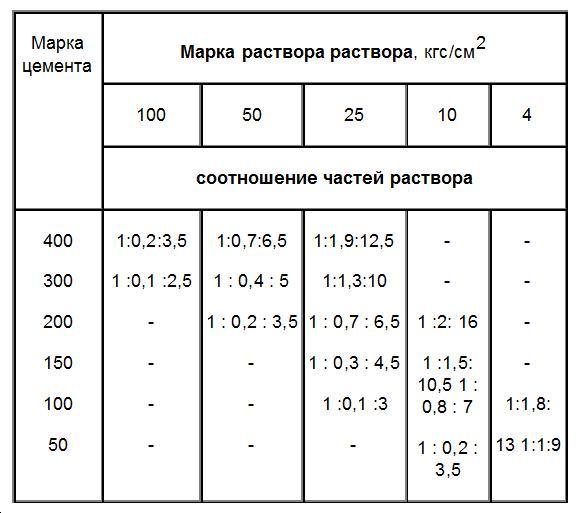

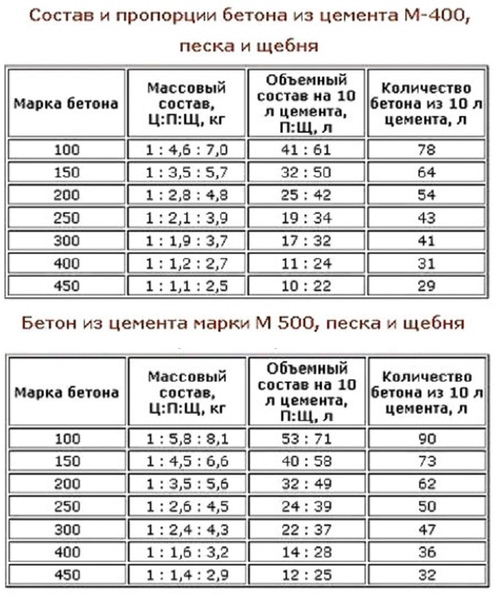

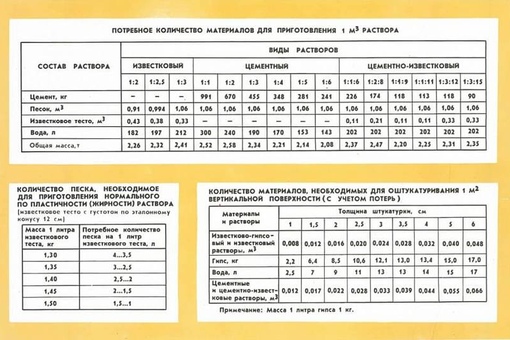

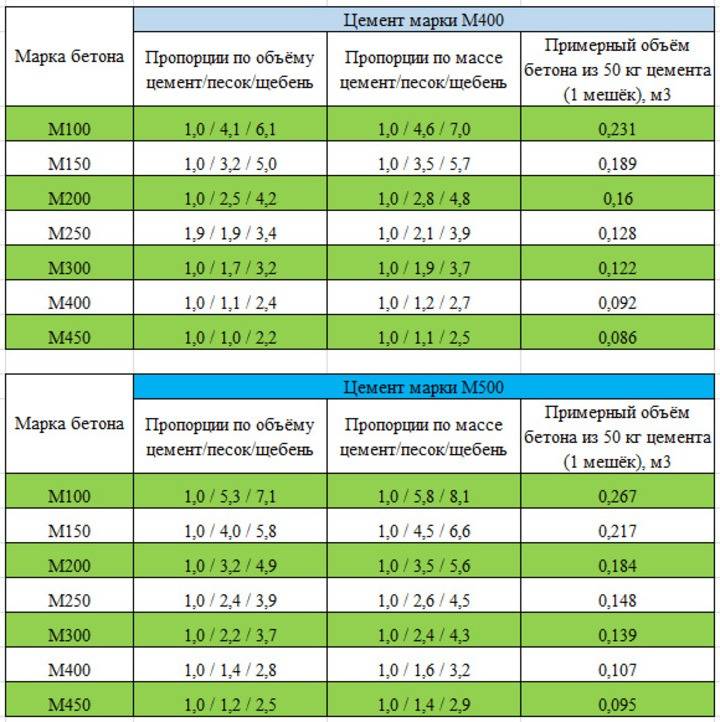

Для замешивания цементного раствора необходимо соблюдать пропорции его составляющих. На 1 часть цемента приходится 3 части песка. Вода же добавляется в зависимости от того, насколько пластичный или вязкий нужно получить раствор. Также пропорции выбираются с учетом типа работ и марки цемента. К примеру, для приготовления раствора на стяжку пола пользуются пропорциями из таблицы:

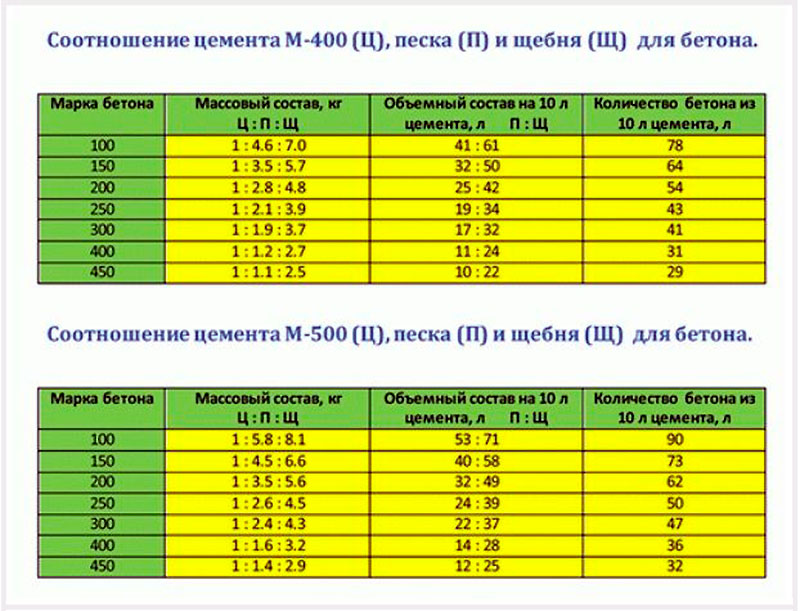

Сначала между собой смешивают сухие фракции, т. е. цемент и песок. Только потом начинают небольшими порциями добавлять воду, постепенно доводя состав до нужной консистенции. В качестве наполнителя можно использовать не только песок, но еще и гравий или щебень.

Обратите внимание: лучше для замешивания раствора использовать осадочную воду, а не водопроводную.

Классы раствора для разных типов работ:

- М50 или М100 – для штукатурных работ;

- М50 или М100 – для возведения кирпичной кладки;

- М100 или М200 – для стяжки пола;

- М200 или М300 – для фундаментов и оснований.

Для замешивания раствора необходимо использовать специальный поддон или бетономешалку. Последняя позволяет получить смесь наиболее однородной консистенции.

Советуем изучить подробнее: «Что стоит знать при покупке цемента в мешках и как рассчитать количество».

Видео: цементный раствор, приготовления без инструмента

Видео: как правильно замешивать цементный раствор

В заключение

В современном мире цемент производится в большом количестве разных видов, что позволяет подобрать вяжущее для любых строительных работ. За счет применения различных добавок цементу можно придавать определенные свойства и использовать его в различных сложных условиях, например, для конструкций, эксплуатируемых под водой или при низких температурах. Цемент очень прост в применении, а также может быть приготовлен в домашних условиях, если знать его состав и общую технологию изготовления.

За счет применения различных добавок цементу можно придавать определенные свойства и использовать его в различных сложных условиях, например, для конструкций, эксплуатируемых под водой или при низких температурах. Цемент очень прост в применении, а также может быть приготовлен в домашних условиях, если знать его состав и общую технологию изготовления.

из чего состоит и как его производят

Без этого материала невозможно представить современную строительную площадку. Цемент уже более ста лет позволяет сооружать крепчайшие конструкции, его используют для проведения ремонтных работ, с его помощью выполняют отделку помещений, но при этом мало кто задумывается, из чего делают цемент.

Итак, что такое цемент? Этот материал представляет собой порошок, в основу которого входят неорганические соединения. Взаимодействуя с водой, этот порошок начинает твердеть и приобретать прочность монолитного, крепкого материала, заполняя заранее приготовленную форму.

Реакция происходит при обеспечении достаточной влажности. После набора прочности, конструкции из цемента могут служить длительное время без изменения основных свойств. Заводы, занимающиеся производством данного материала, стараются располагать в непосредственной близости к источнику добычи сырья, так как объемы переработки и перевозки материалов для изготовления цемента достаточно высоки.

Чтобы понять, из чего состоит цемент, достаточно показать химический состав цемента, самого используемого в строительстве, — портландцемент. Его изготавливают, применяя следующие пропорции:

- оксид кальция – не менее 60%;

- диоксид кремния – не менее 20%;

- глинозем – не менее 4%;

- оксид железа – не менее 2%;

- оксид магния – не менее 1%.

Формулы других видов цемента схожи, корректируется лишь количество каждого ингредиента.

Основные характеристики цемента

Строительные материалы, в том числе и цемент, чаще всего проверяют на соответствие следующим характеристикам:

- Прочность.

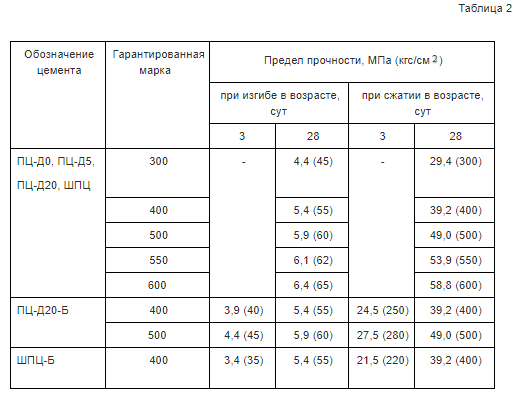

Для проверки данной характеристики потребуется изготовить бетонный цилиндр, который впоследствии подвергают испытаниям на сжатие. Длительность воздействия на образец &mdsah; не менее 28 дней. Именно этот срок требуется для полного набора прочности материалу. После проверки и сравнения показателей в МПа, можно установить марку данного цемента, которые обозначаются: М200, М300, М400, М500, М600;

Для проверки данной характеристики потребуется изготовить бетонный цилиндр, который впоследствии подвергают испытаниям на сжатие. Длительность воздействия на образец &mdsah; не менее 28 дней. Именно этот срок требуется для полного набора прочности материалу. После проверки и сравнения показателей в МПа, можно установить марку данного цемента, которые обозначаются: М200, М300, М400, М500, М600;

- Стойкость материала к воздействию коррозии. Находясь во влажной среде, бетонные конструкции, не обработанные специальными составами, подвергаются коррозии. Для устранения этого процесса рекомендуется использовать специальные добавки при формировании раствора для бетонирования. Тоже касается защиты от воздействия активных веществ и различной бытовой химии. Для работы в агрессивных средах и при повышенной влажности разработана специальная марка – пуццолановый цемент;

- Морозоустойчивость. Данная характеристика определяется в циклах заморозки и разморозки материала, при которых он способен сохранять свои изначальные свойства.

При замерзании влаги в порах и микротрещинах бетонного основания происходит расширение, что влияет на качество бетона и приводит к его разрушению. Для усиления структуры бетона, необходимо использовать специальные присадки, которые позволяют бетону выдерживать резкие температурные перепады. Также присадки используются для организации работы в зимнее время;

При замерзании влаги в порах и микротрещинах бетонного основания происходит расширение, что влияет на качество бетона и приводит к его разрушению. Для усиления структуры бетона, необходимо использовать специальные присадки, которые позволяют бетону выдерживать резкие температурные перепады. Также присадки используются для организации работы в зимнее время; - Водопотребность. Выражается в процентах по отношению к общему объему раствора требуемой пластичности. Максимальное значение водопотребности в портландцементе составляет 28%. Следует понимать, что смесь, которой требуется минимальное количество воды, дает более прочный и надежный бетон, а раствор, насыщенный водой, дает пористую структуру бетона, что характеризуется более низкой прочностью;

- Срок схватывания. Данный показатель важен для организации работ. Он не должен быть слишком длительным или коротким, чтобы не нарушать процесс выполнения заливки основания или кладки. Данная характеристика регулируется количеством гипса в сухой смеси.

Если объем гипса выше – схватывание происходит быстрее, если ниже – медленнее. Оптимально процесс вставания цемента происходит в течение 10 часов, а начало схватывания находится в пределах 40-50 минут.

Если объем гипса выше – схватывание происходит быстрее, если ниже – медленнее. Оптимально процесс вставания цемента происходит в течение 10 часов, а начало схватывания находится в пределах 40-50 минут.

Типы продукции по сфере использования

Для проведения различных видов работ требуются определенные качества раствора. Широкое применение получил портландцемент, который может использоваться для производства большинства видов работ. Но для специальных условий требуются другие марки:

- Белый портландцемент. Данный материал отличает более тонкий помол и повышенное содержание гипса. Его применяют для оборудования наливных полов, так как белый цемент позволяет достичь высокого качества основания и привлекательного внешнего вида. При необходимости в состав цемента могут добавляться различные пигменты, что позволяет получать цветной раствор.

- Сульфатостойкий портландцемент. Предназначен для сооружения конструкций, подвергающихся многократным воздействиям агрессивной и влажной среды.

Этот материал используют при изготовлении свай и быков для мостов.

Этот материал используют при изготовлении свай и быков для мостов. - Шлаковый цемент. Используется для отливки конструкций и элементов, предназначенных для работы под водой или в земле.

- Пуццолановый цемент. Характеризуется отличным сопротивлением к воздействию пресных вод и используется для монтажа гидротехнических конструкций.

- Глиноземистый цемент. Данный материал применяется для возведения конструкций, работающих в морской воде, а также для производства ремонтных работ при отрицательных температурах.

Исходные материалы для приготовления

Размещение производства цемента стараются планировать рядом с основными запасами сырья. Сырьем являются природные горные породы, добываемые открытым способом. Итак, из чего производят цемент:

- Карбонатные породы. К ним относят: мел; ракушечник и прочие известняки; доломит; мергель. В промышленном производстве в основном применяются известняковые породы.

Данный материал позволяет повысить эффективность взаимодействия в процессе обжига.

Данный материал позволяет повысить эффективность взаимодействия в процессе обжига. - Глинистые породы. К ним относят: глину; глинистые сланцы; суглинки; лесс. Данный материал необходим для обретения пластичности смеси и используется в основном при изготовлении цемента сухим способом.

- Добавки. Для получения определенных качеств цементного раствора, необходимо к основному составу добавлять вещества, которые способны корректировать свойства материала. К добавкам относят: глинозем; кремнезем; плавиковый шпат; апатиты.

Как готовят цемент на производстве

Основными веществами, из которых производят цемент, являются известняк и глина. Из этих двух составляющих специальным образом готовят клинкер, который впоследствии смешивается с прочими добавками, определяющими качество, марку и свойства раствора. Среди обязательных добавок присутствуют: гипс, доломит, цементит.

Этапы производства цемента.В природе имеется клинкер в чистом виде — мергель, но из-за небольших запасов этого минерала, использовать его в промышленных масштабах не получается, поэтому отечественные и зарубежные производители готовят клинкер из традиционных материалов.

Производство цемента разбито на следующие этапы:

- Для подготовки клинкера необходимо тщательно смешать ингредиенты в специальных барабанах большой емкости.

- На следующем этапе подготовленная масса поступает в печь, где происходит обжиг в течение 3-4 часов при температуре близкой к полутора тысячам градусов. В результате образуется клинкер в виде небольших фракций (до 5 см в диаметре).

- Далее, полученные зерна клинкера измельчают в барабанах с использованием шаровых грохотов. В процессе обработки материала необходимо добиться порошкообразного состояния смеси.

- На заключительном этапе в готовый цемент добавляют необходимые присадки и отправляют на расфасовку по мешкам или хопрам.

Существует три способа изготовления цемента. Они различаются приемами обработки клинкера.

- Мокрый способ. Выработка клинкера производится с использованием воды, мела и глины. В результате смешивания веществ в барабане образуется влажная масса – шихта.

Ее отправляют на обжиг, после чего полученные гранулы измельчают и смешивают с необходимыми добавками. Данный метод считается довольно затратным, поэтому в настоящее время чаще используют другие способы.

Ее отправляют на обжиг, после чего полученные гранулы измельчают и смешивают с необходимыми добавками. Данный метод считается довольно затратным, поэтому в настоящее время чаще используют другие способы. - Сухой способ. Позволяет сократить этап смешивания готовой смеси с добавками, так как весь процесс сводится к подготовке, дроблению и смешиванию уже готовых ингредиентов. Данная технология становится все более популярной, так как позволяет существенно сократить затраты на производство и конечную цену продукта.

- Комбинированный способ. В данной технологии используются различные формы производства клинкера, сочетающие в себе этапы производства, применяемые при сухом и мокром способах.

Как сделать цемент в домашних условиях

Прежде всего стоит сразу уяснить, что качественного продукта в домашних или гаражных условиях получить не удастся. Мало знать, как самому сделать цемент, ведь кроме этого потребуется приобрести специальное оборудование, ну или приложить максимальные мускульные усилия, что в конечном итоге оказывается довольно затратным и утомительным. Гораздо легче приобрести готовое изделие в магазине.

Гораздо легче приобрести готовое изделие в магазине.

Наиболее простым способом получить в домашних условиях раствор, пригодный для цементирования мелких трещин, является приготовление смеси на основе следующих ингредиентов: воды, водной извести и каменной золы. Эти вещества перемешивают до получения однородной, вязкой массы, которую необходимо сразу же использовать, так как срок хранения этого раствора составляет не более двух часов.

Прочие варианты самостоятельного изготовления цемента предусматривают наличие печи для обжига материала и мельницы для размалывания клинкера в порошок.

Как сделать цементный раствор

Для приготовления цементного раствора потребуется сам цемент, вода и заполнитель (для штукатурных и кладочных растворов используется речной или карьерный песок).

Соотношение ингредиентов в растворе зависит от применения данного материала, но в большинстве случаев рекомендуется использовать формулу: 3 части песка на 1 часть цемента. Вода добавляется исходя из потребности в получении более пластичного или вязкого раствора.

При желании получить конструкцию с более высокими прочностными характеристиками, увеличивают долю цемента. Правильно начинать приготовление раствора со смешивания сухих фракций, и только после получения однородной массы начинают заливать воду небольшими порциями, постепенно добиваясь требуемой консистенции.

состав и производство, как добывают сырье на заводе, технология и изготовление в домашних условиях

Цемент входит в число основных строительных материалов. Он используется при создании связующих строительных растворов, цемент используют при изготовлении бетонных и железобетонных изделий. От качества данного материала зависит, насколько прочное и долговечное будет здание, или железобетонная конструкция.

Он используется при создании связующих строительных растворов, цемент используют при изготовлении бетонных и железобетонных изделий. От качества данного материала зависит, насколько прочное и долговечное будет здание, или железобетонная конструкция.

История цемента началась в Англии, где в 1824 году был зарегистрирован патент на его изобретение. В то время для изготовления цемента использовалась известковая пыль, смешанная с глиной. Полученная смесь подвергалась воздействию высокой температуры, при которой она спекалась.

Обожжённый полуфабрикат цемента называется клинкер. Цементом он становится после перемалывания клинкера до порошкообразного состояния.

В строительстве используется основное свойство цемента – при смешивании с водой он постепенно твердеет, а затем превращается в прочный камень. Характерную для готового изделия прочность материал может приобрести даже в воздушной среде, если присутствует избыточная влажность.

Сырьё для производства цемента, из чего он делается, технология изготовления

Сегодня процесс изготовления цемента изменился. Изготовляют его несколькими способами, да и компоненты, входящие в его состав, тоже отличаются от использовавшихся две сотни лет назад.

Изготовляют его несколькими способами, да и компоненты, входящие в его состав, тоже отличаются от использовавшихся две сотни лет назад.

Чтобы было понятно, из чего делают цемент и как происходит его производство, необходимо знать, какие виды сырья используют сегодня производители этого важного строительного материала.

Так как сырьём для производства цемента гост31108 2003, гост 30515 2013 служат естественные породы, то и предприятия, занимающиеся его изготовления, чаще всего размещают поблизости от мест добычи этих пород.

Все ископаемые, из которых делается цемент, делятся на два вида:

- Карбонатные ископаемые, отличающиеся характеристиками и особенностью структуры. Именно структура породы обеспечивает эффективное её взаимодействие с остальными ингредиентами состава продукта.

- Глинистые и горные породы, имеющие осадочное происхождение. Имея минеральную основу, при увлажнении они приобретают пластичность и увеличиваются в объёме.

Так как для данного вида сырья характерна вязкость, то их можно использовать, производя цемент сухим способом.

Так как для данного вида сырья характерна вязкость, то их можно использовать, производя цемент сухим способом.

Теперь следует назвать конкретно, какие ископаемые относятся к каждому из видов сырья, используемых при производстве цемента.

К карбонатным породам относят следующие виды природного сырья:

- мел, представляющий разновидность известняка. Обладает способностью легко измельчаться;

Мел

- мергелистый известняк, в природе встречается как в рыхлом, так и в твёрдом состоянии. В породе могут содержаться примеси глины, поэтому данный вид известняка считается сырьём переходным, обладающим свойствами, характерными и для известняков, и для глины;

Мергелистый известняк

- известняки – ракушечники, не имеющие включений кремния. Порода имеет пористую, легко разрушающуюся при сжатии структуру;

Известняки – ракушечники

- доломитовые породы и другие ископаемые осадочного происхождения. Они содержат карбонаты, придающие породе ценные свойства.

Доломит

Глинистые породы включают следующие виды ископаемых:

- глина с минеральными включениями, набухающими при контакте с водой;

Глина

- суглинки, содержащие повышенную концентрацию частиц песка;

Суглинки

- сланцы, имеющие глинистую основу. Данное сырьё относят к горным породам, повышенной прочности. При механическом воздействии разделяется на пластинчатые пластины. Характеризуется стабильным составом и низким содержанием влаги;

Сланцы

- лесс, пористая порода, с включениями частиц кварца и силиката.

Лесс

Кроме данных видов сырья, что изготавливать цементную смесь на заводе используют некоторые виды производственных отходов. Для улучшения качества в его состав добавляют добавки, предусмотренные технологическим процессом: глинозём и кремнезём, плавиковый шпат и апатиты.

Применение песка просто необходимо при проведении самых разных ремонтных и строительных работ.

Тут все о применении карьерного песка.

При проведении отделочных работ на кухне, в ванной или в любом другом помещении необходимо знать время высыхания плиточного клея. Здесь можно узнать, сколько сохнет плиточный клей.

В настоящее время декоративная штукатурка по праву является самым популярным и прогрессивным методом отделки. Перейдя по ссылке ознакомитесь с самостоятельным ее приготовлением.

Все добавки, называемые пластификаторами, также природного происхождения. Они влияют в лучшую сторону на следующие качества цемента:

- увеличивают стойкость к изменениям температуры;

- усиливают прочность;

- подвижность и эластичность продукта;

- уменьшает проникновение воды в готовое изделие.

В зависимости от свойств, добавленных в состав цемента пластификаторов, его раствор будет застывать быстрее, или же медленнее.

Состав, из которого производят цемент

Часть людей работающих в сфере строительства не знают, из чего делается цемент.

Состав цемента может быть различным в зависимости от марки и предназначения.

Однако вне зависимости от вида цемента, то есть рецепта, использованного при его производстве, основой для него служат два компонента – известняк с добавлением глины.

Глина

Количество известняка в три раза превышает количество глины. Такие пропорции необходимы для получения качественного клинкера, являющегося полуфабрикатом для производства цемента.

Известняк

Теперь можно назвать основные компоненты состава, чтобы каждому было ясно, из чего делают цемент:

- клинкер, основа конечной продукции, определяющая её характеристики прочности. Используется в виде гранул диаметром до 60 мм. Его термообработка выполняется при температуре, доходящей до 1500°. При плавлении клинкера образуется масса, для которой характерно высокое содержание кремнезёма и кальциевого диоксида;

- данные компоненты влияют на эксплуатационные характеристики конечного продукта.

Перед обжигом гранулы клинкера измельчаются до пылеобразного состояния;

Перед обжигом гранулы клинкера измельчаются до пылеобразного состояния; - гипс, определяющий скорость затвердевания цемента. В базовых рецептах предусмотрено добавление в состав чистого гипса до 6 % от общего количества компонентов;

Гипс

- специальные добавки (пластификаторы, морозостойкие присадки, жидкое мыло и т.д.), усиливающие свойства, уже имеющиеся у продукции, или же придающие ей специальные характеристики, способные расширить область применения цемента.

Пластификатор

Производство – как изготавливают цемент, процесс получения на заводе

Изготовление материала выполняется в определённом порядке, поэтапно. В технологии его производства предусмотрены следующие операции:

- Ингредиенты, предназначенные для изготовления клинкера, предварительно смешиваются. Обязательно необходимо точное соблюдение пропорций состава – 25 % глины и 75% известняка.

- Полученный состав обжигается при высокой температуре. При высокотемпературном обжиге глина и известь соединяются, образуя клинкер.

- Готовый продукт измельчается шаровыми мельницами, состоящими из барабанов, расположенных в горизонтальном положении, внутри которых размещены стальные шары. Помещённый в них клинкер размельчается до состояния порошка.

- Чем мельче полученные фракции цемента, тем лучшие эксплуатационные характеристики он будет иметь.

Существует несколько методов изготовления данного строительного материала. Их выбор обусловлен многими факторами, основными из которых является специфика имеющегося на предприятии оборудования и спрос на определённые марки цемента.

Разработанные технологии имеют отличие в способах подготовки сырья, используемого при производстве состава. Порядок его изготовления остаётся прежним.

Производство

Разработаны следующие методы:

- Мокрая технология, предусматривающая замену извести мелом. В процессе смешивания компонентов состава происходит измельчение их в шаровой мельнице. Это процесс выполняется с добавлением воды.

В результате образуется шихта, имеющая концентрацию влаги до 50%.

В результате образуется шихта, имеющая концентрацию влаги до 50%. - Полученный материал затем обжигается в печи. После обжига он уже становится клинкером. Затем его измельчают.

- Сухая технология значительно уменьшает себестоимость производства, так как она объединяет несколько технологических операций в единый процесс. При использовании данной технологии компоненты, поступающие в шаровую мельницу, одновременно размалываются и сушатся.

- Для сушки используется воздействие горячих газов. Готовая шихтная масса имеет консистенцию порошка.

- Комбинированная технология объединяет особенности вышеописанных способов производства. В зависимости от оборудования, используемого на предприятии, может быть получен полусухой состав, имеющий влажность до 18%.

- Во втором варианте первоначально подготавливается сухая смесь, затем увлажнённая до 14 %. В обоих вариантах подготовленный состав затем отжигается и перемалывается.

Подробнее о производстве цемента смотрите на видео:

Классификация цементных смесей

Существует много разновидностей и различных марок данного строительного материала. Различают их по основному составу и добавкам, придающим каждому виду особые свойства.

Среди основных типов выделяют:

- портландцемент, с которого начиналось производство популярного в строительстве продукта. Для изготовления связующих растворов его не используют. Он применяется для создания бетонных изделий высокой прочности, штукатурке и отделочных работах;

- часто используют при возведении фундаментов. Для этого необходимо знать, как разводить цемент с песком;

Портландцемент

- шлаковый цемент, при изготовлении которого используется доменный шлак и активные присадки.

Используется для изготовления бетона и строительных растворов;

Используется для изготовления бетона и строительных растворов; - глинозёмистый цемент, отличается устойчивостью к воздействию влаги, быстрым затвердеванием;

Глиноземистый

- кислотоупорный цемент, в котором используется кварцевый песок и кремнефтористый натрий. Материал устойчив к воздействию кислот, но недолговечен.

Приобретая любой из видов цемента, следует знать, что его состав активно взаимодействует с окружающей средой, при долгом хранении теряя свою прочность.

Даже если он хранится в сухом помещении, то спустя несколько месяцев его марка изменится в меньшую сторону. Поэтому, при его приобретении, следует обращать внимание на дату изготовления. Так же можете ознакомиться с нашей статьёй о технических характеристиках цемента м400.

Технология производства цемента на заводе

В строительных работах цемент потребляется как самостоятельное сырье, так и в качестве компонента в составе (бетон или железобетон). Процесс изготовления трудозатратный и дорогой. Используемые производителями технологии напрямую влияют на качество сырья и его окончательную стоимость.

Используемые производителями технологии напрямую влияют на качество сырья и его окончательную стоимость.

Базовый состав цемента одинаковый для всех видов. Цемент делают из глиняной породы, из которой изготавливается клинкер. От типа обработки зависят технические характеристики. Около 15% состава занимают минеральные добавки (только в точном соотношении с установленными государственными стандартами). Если процентное соотношение добавок будет нарушено, то свойства цементного раствора будут изменены. У раствора есть название — пуццолановый цемент.

На качество материала оказывает непосредственное влияние технология его производства:

- зернистость помола влияет на степень застывания бетона и его прочность. Чем меньший размер имеет помол, тем прочнее раствор;

- чтобы увеличить пластичность цементной смеси, в нее добавляют пластифицирующие компоненты органического и неорганического происхождения;

- на уровень тепловыделения также влияют используемые добавки. Специальные вещества способны оказывать воздействие на количество и скорость выделения тепла.

Сегодня производители предлагают потребителю огромное количество видов цемента, которые следует использовать в зависимости от условий труда и особенностей строения. Но технологии производства остаются стандартными.

Этапы производства цемента

Изготовление цемента следует разделить на два основных этапа: получение клинкера и помол составляющих. Клинкер — смесь природного характера, обычно она изготавливается из извести (около 75%) и глины (около 25%). Компоненты прошли обжиг в специальных печах под воздействием высокой температуры. Возможен вариант замены глины на другие компоненты природного происхождения, например, трепел или доломит.

В природе можно найти уже готовый клинкер, который не нуждается в обжиге. Это мергель — горная порода. Но материала в природе настолько мало, что производители отдают предпочтение искусственно сделанного клинкеру.

Второй этап заключается в тщательном перемешивании составляющих клинкера в особых емкостях. Затем смесь проходит продолжительный обжиг в печах, что дает возможность компонентам вступить во взаимосвязь друг с другом. В результате глина и известь образуют небольшие шарики, величиной с грецкий орех. Затем компоненты смешиваются снова и измельчаются.

В результате глина и известь образуют небольшие шарики, величиной с грецкий орех. Затем компоненты смешиваются снова и измельчаются.

Технология производства цемента

Технология получения цемента имеет свои особенности, в зависимости от способа: мокрого, сухого или комбинированного.

Технология производства цемента сухим способом

Этот метод является экономически выгодным, поэтому используется практически на каждом производстве. Его особенность заключается в том, что на каждом этапе работы компоненты остаются сухими. Основа производства материала базируется на химических и физических характеристиках используемого сырья.

Все элементы проходят дополнительную сушку, а затем измельчаются до порошкообразного состояния. Компоненты смешиваются, другими словами, проходят этап гомогенизации. В итоге получается гомогенизационный силос или мука. Затем сырьевую муку отправляют в печь для прохождения деликатного обжига. Полученная смесь называется клинкер.

В следующей мельнице в клинкер вносятся всевозможные добавки (в зависимости от типа цемента). Затем компоненты снова измельчаются и микшуются. После этого сырье отправляется на сохранение в бункер. Там цемент комплектуется в мешки различной емкости и следует на отгрузку.

Затем компоненты снова измельчаются и микшуются. После этого сырье отправляется на сохранение в бункер. Там цемент комплектуется в мешки различной емкости и следует на отгрузку.

Технология производства цемента мокрым способом

Создание цементной смеси с добавление жидкости — менее популярный метод в сравнении с предыдущим. В его производстве используются карбонатный мел, силикатная глина. Возможно применение железосодержащих добавок, например, конверторного шлама, пиритных остатков.

Глину, которую планируется использовать, обрабатывают в специальных вальцевых системах дробления, крошат до величины гранул от 0 до 100 мм. Состав направляется в болтушки для последующего отмачивания. Это позволяет создать шлам, с уровнем влажности около 70%. Компоненты, которые входят в состав смеси, смешиваются и измельчаются с использованием заданного процента влаги. В конечном счете, получается шихта с уровнем влажности в пределах 30-50%.

На данной стадии смесь проходит контроль качества. Если ее показатели соответствуют стандартам, то она обжигается под воздействием высоких температур, превращаемого в миниатюрные зерна. Их также следует перемолоть до порошкообразного вида. Данная технология трудозатратная, поэтому используется в формировании некоторых растворов.

Если ее показатели соответствуют стандартам, то она обжигается под воздействием высоких температур, превращаемого в миниатюрные зерна. Их также следует перемолоть до порошкообразного вида. Данная технология трудозатратная, поэтому используется в формировании некоторых растворов.

Технология производства цемента комбинированным способом

Данная технология объединила сразу два метода производства цемента. В барабане для измельчения шлам проходит этап принудительного увлажнения до 40-45%. Затем состав проходит через фильтры с целью его обезвоживания. Затем состав доставляется на прогрев, что дополнительно уменьшает содержание жидкости.

После этого цементная масса отправляется на прогревание, где постоянно перемешивается. Готовый продукт направляется на сохранение и для последующего фасования в мешки.

Изготовление белого цементного раствора

Производство белого цемента нуждается в отдельном рассмотрении. Материал широко используется в отделке поверхностей. После высыхания приобретает белый цвет.

После высыхания приобретает белый цвет.

В соединение смеси входят мергель, известняк, мрамор, песок и глина, но в меньшей степени в сравнении с серым цементом. Большую часть смеси занимает мраморная крошка. В смеси также допускается присутствие красящих окислительных элементов: железа, хрома, марганца, титана и других. Мел и каолин придают раствору белесый оттенок. К чистоте используемой воды предъявляются высокие требования, ее процент в общей массе не более 45%. Материал проходит несколько уровней очистки, поэтому на исходе получается цемент высокого качества. Обрабатываемая раствором из белого цемента поверхность не имеет изъянов.

Измельчение клинкера продолжается в мельничном агрегате, в котором установлена специфическая облицовка. Деликатность измельчения белого цемента гораздо выше, чем обычного серого. Поэтому смесь производится двух марок М400 и М500. Изделия из белого цемента не осыпаются, не разрушаются, за ними легко ухаживать. Поэтому материал применяется в создании разнообразных архитектурных строений и форм.

Важно отметить, что белоснежный цвет материала позволяет создавать другие оттенки. На заключительном этапе производства в смесь вносится определенный процент пигментных добавок.

Для производства каждого вида цемента используется особое оборудование, а производители придерживаются определенной последовательности действий. Поэтому рекомендуется приобретать цемент у производителей, которые уже зарекомендовали себя на строительном рынке, сопровождают свою продукцию сертификатами качества.

из чего делают и какие пропорции

Цемент выполняет функцию вяжущего вещества. От его качества зависит окончательная прочность бетонного изделия. Многих начинающих строителей интересует вопрос про цемент – из чего делают, и от чего зависят его качества? Материал получают в процессе разрушения клинкера, гипса и добавок. Клинкер – это основное вещество в составе цемента, получающееся после спекания сырья, основу которого составляют глина и известняк. В составе могут присутствовать мергель, шлак из доменных печей, нефелиновый шлам.

Состав цемента

В вопросе, из чего сделан цемент, принципиальных изменений не было уже давно, состав сохранился с прошлых столетий. Основу всегда составлял клинкер, также в состав входят минеральные добавки с оптимальным содержанием 15-20 %. В такой концентрации минералы оказывают малозначимое влияние на эксплуатационные и технические характеристики. Если концентрация добавок свыше 20 %, свойства сильно изменятся, состав называют пуццолановый цемент.

Химический состав цемента:

- алит (Са3SiO5) – увеличивает скорость взаимодействия с водой. Компонент важен на этапе приобретения прочности. В составе клинкера количество трёхкальциевого силита составляет 50–70 %;

- белит (Ca2SiO4) – обеспечивает набор прочности на поздних этапах застывания. Изначально слабо реагирует на воду, увеличение прочности за счёт двухкальциевого силиката вначале практически не происходит. В клинкере содержится 15–30 %;

- алюминатная фаза (Са3Al2O6) – при смешивании с водой провоцирует быструю реакцию, обеспечивает начальное схватывание.

Для контроля за процессом застывания в состав добавляют гипс и подобные вещества. Трёхкальциевого алюмината содержится 5–10 %;

Для контроля за процессом застывания в состав добавляют гипс и подобные вещества. Трёхкальциевого алюмината содержится 5–10 %; - ферритная фаза (Са3Al2O6). Вступает в активную фазу реакции между циклами алита и белита. Количество четырёхкальциевого алюмоферрита составляет 5–15 %;

- остальные компоненты – сульфаты щелочного типа, оксид кальция – до 3 %.

Пропорции химических веществ в цементном растворе могут отличаться, но обычно в пределах указанных значений.

Основные характеристики цемента

Технология изготовления предусматривает соблюдение нормативов ГОСТ 10178-76. Состав может включать добавки.

Если они присутствуют, изменяются характеристики цемента:

- прочность – возможность материала выдерживать определённые нагрузки до наступления разрушения. Прочностные показатели и способность к затвердеванию в процессе гидратации – это взаимосвязанные понятия, для приобретения прочности требуется длительное время, от 28 дней.

Цемент разделяется на марки, обозначаются буквой М и индексом: 300, 400, 500, есть менее распространённые составы высокой прочности – М600, М700, М800;

Цемент разделяется на марки, обозначаются буквой М и индексом: 300, 400, 500, есть менее распространённые составы высокой прочности – М600, М700, М800;

- время застывания. На процесс гидратации и окончательного застывания материала влияет тонкость помола клинкера. По мере уменьшения зерна увеличивается прочность. При определении застывания растворов и бетонов учитывается нормальная густота состава. Продолжительность до схватывания зависит от водопотребности и количества минералов. При нормальной густоте схватывание заснимает от 45 минут до 10 часов. При увеличении температуры сроки сокращаются, в холодное время – увеличиваются;

- водопотребность – это потребление воды для гидратации вещества и приобретения достаточной пластичности. Обычно рекомендуется состав с 15–17 % жидкости. Для увеличения подвижности раствора можно закладывать воду в пропорции 30–35 %;

- плотность насыпи.

Истинная плотность материала составляет 3000–3100 кг/см3. Плотность после высыпания 900–1100 кг/см3, после уплотнения показатель составляет 1400–1700 кг/см3;

Истинная плотность материала составляет 3000–3100 кг/см3. Плотность после высыпания 900–1100 кг/см3, после уплотнения показатель составляет 1400–1700 кг/см3; - устойчивость к коррозии. На показатель влияет минеральный состав и плотность цемента. По мере снижения зернистости клинкера и увеличения пористости уменьшается устойчивость к коррозии;

- тепловыведение. В ходе застывания из цемента неизбежно выделяется тепло. Если скорость течения процесса относительно низкая, уменьшается риск появления трещин в процессе эксплуатации. Быстрое тепловыделение – это нежелательный процесс при строительстве многоэтажных и высоконагруженных зданий. Для регулировки тепловыделения в состав вносятся активные и инертные добавки;

- морозостойкость. Показатель отражает устойчивость к замерзанию и оттаиванию как в пресной, так и солёной воде.

Виды цемента

Сегодня производится множество видов цементаВ зависимости от того, из чего сделан цемент, материал различается по группам. Каждый вид обладает особыми техническими характеристиками.

На основании материала изготовления выделяют группы:

- известковый;

- мергелистый;

- глинистый. Рекомендуется внесение вспомогательных компонентов цемента, боксита и шлака для повышения водонепроницаемости, огне- и морозоустойчивости.

Преимущественно производство цемента включает соединения карбона и глины, но в отдельных видах выполняется внесение искусственных веществ (шлаков, отходов металлургии и химического производства) и естественных компонентов (глинозема).

Цемент делят на следующие виды:

- портландцемент. Отличается высокой скоростью затвердевания, включает 10–15 % минеральных веществ. В основу портландцемента закладывается гипс и клинкер, которые проходят обжиг при температуре 1500 °С. Его активно используют в современном строительстве благодаря способности создавать монолитные конструкции при смешивании с водой;

- шлакопортландцемент.

В составе присутствуют те же компоненты, а также доменные шлаки;

В составе присутствуют те же компоненты, а также доменные шлаки; - гидравлический;

- напрягающий – быстро схватывается и застывает;

- тампонажный. Применяется для создания бетонных конструкций в сфере газо- и нефтедобычи;

- декоративный, отличается белым цветом;

- сульфатостойкий. Главные отличия сводятся к низкой скорости застывания и высокой устойчивости к минусовым температурам.

Сферы использования

Бетон применяют в строительстве повсеместно, его область применения практически не ограничена. С помощью цементного раствора создают железобетонные конструкции, заливают фундаменты, балки, основания и другие части сооружения. В последнее время популярно изготовление монолитных построек, где стены, основа и крыша выполнены полностью из бетона, не считая кровельных и отделочных материалов.

Что делают из цемента:

- несущие стены, колонны, перегородки;

- плиты перекрытий;

- фундамент, стяжка, цокольный этаж;

- различные плиты, стеновые блоки и т.

д.

д.

Состав

На практике процедура изготовления материала не слишком сложна, а химические вещества представляются в виде распространённых природных ресурсов. Правила, как делают цемент, приблизительно одинаковые для всех марок, в основе всегда известняк и глина.

Основные компоненты состава:

- клинкер. Чаще всего концентрация известняка в клинкере в 3 раза превосходит количество глины, что определяет показатели прочности. Вносится в форме гранул с размерами до 60 мм. Компонент подвергают термообработке при температуре 1500 °С. В процессе расплавления появляется масса с большим количеством кремнезёма и кальциевым диоксидом;

- гипс влияет на скорость гидратации цемента. Стандартно в состав добавляется до 6 % компонента;

- различные вспомогательные добавки. Присадки используются для увеличения пластичности состава, повышения устойчивости к холодам, ускорения застывания.

Благодаря наличию добавок цемент можно применять в более широком спектре работ.

Благодаря наличию добавок цемент можно применять в более широком спектре работ.

Процесс изготовления

Важно точно знать, как делают цемент и из чего, это поможет правильно понимать свойства материала и обеспечит высокое качество конструкции.

Рассмотрим поэтапно цемент как делают:

- Перемешивание всех компонентов для создания клинкера. В его состав вводится 75 % известняка и 25 % глины.

- Обжиг при воздействии высокой температуры, процедура помогает сформировать клинкер. Глина с известью соединяются при нагреве до температуры 1450 °С и выше.

- Разрушение материала для создания пылеобразной фракции. Измельчение выполняется шаровыми мельницами – это барабаны с горизонтальным размещением, внутри их располагаются металлические шары, которые разрушают твёрдые, крупные частицы клинкера. По мере снижения фракции увеличиваются технические характеристики и марка состава.

Заключение

Отличительными чертами цемента являются долговечность, относительно быстрый процесс застывания, устойчивость к внешней среде, лёгкость приготовления и использования. После застывания получается высокопрочный материал, который способен удерживать многоэтажные здания с минимальным износом и низким риском деформаций.

где используется, для чего нужен, виды

Сегодня применение цемента достаточно широко – несмотря на появление новых строительных материалов, бетон на основе цементного вяжущего по-прежнему считается самым популярным, универсальным и предпочтительным во многих случаях вариантом. Цемент представляет собой порошкообразное вещество, относящееся к классу неорганических.

Цемент производят при помоле клинкера, который, в свою очередь, получают путем обжига при высоких температурах глины и извести, взятых в определенных пропорциях.

К порошку могут добавляться различные минеральные вещества, пластификаторы для улучшения свойств и т.д. Цемент используют в виде вяжущего при замесе бетонных растворов разного типа и назначения.

Главная функция цемента – качественное скрепление конструктивных элементов создаваемых конструкций и возводимых зданий. Бетонные растворы используют для заливки полов и разных конструкционных элементов, монолитного строительства, производства тех или иных изделий и т.д.

Как работает любой вид цемента:- При затворении водой превращается в вязкую пасту.

- Цвет меняется со светло-серого на темный.

- Бетон быстро набирает твердость во влажной и теплой воздушной среде.

Смесь в течение 28 дней (как правило) набирает прочность и постепенно превращается в искусственный камень с очень высокими характеристиками прочности, стойкости. Свойства цемента могут быть разными, зависят от массы факторов: вида самого вяжущего, наличия добавок, особенностей и условий применения, соблюдения технологии замеса и укладки.

- Прочность – обозначается маркой и буквой М (чем выше рядом число, тем выше прочность: к примеру, М400 говорит о том, что камень может выдержать нагрузку в 400 кг/см2). Также считается в классах (буква В и рядом двухзначное число, которое отображает нагрузку, что может выдержать материал, в МПа).

- Морозостойкость – важная характеристика, считается в количестве циклов заморозки/оттаивания.

- Стойкость к коррозии – способность противостоять негативному влиянию окружающей среды. Самый стойкий пуццолановый цемент, его используют для возведения подземных/подводных объектов.

- Водостойкость – способность схватываться в воде, а также выдерживать при необходимости воздействие воды и влаги.

- Сульфатостойкость – способность выдерживать воздействие воды с сульфат-ионами, что важно при строительстве гидросооружений, которые соприкасаются с соленой водой.

- Тонкость помола – оказывает влияние на период затвердевания и прочность.

Чем более мелко смолот порошок, тем прочнее получится бетон.

Чем более мелко смолот порошок, тем прочнее получится бетон.

Дополнительные свойства могут обеспечиваться специальными добавками в составе порошка, объем которых производитель всегда указывает на упаковке в маркировке и описании.

Производство цемента

Все разновидности цемента производятся по одной технологии. Могут отличаться составляющие и их пропорции, добавляться какие-то минеральные и другие вещества в конце, но само производство всегда предполагает определенные этапы и действия. Все современные смеси составляются на базе портландцемента.

Упрощенное описание технологии производства цемента:- Получение первичного сырья: перемолотый известняк и глина смешиваются в шлам в пропорции 4:1.

- В процессе обжига шлама при температуре +1500 градусов по Цельсию сырье спекают в твердую массу, которая называется клинкер.

- Клинкер очень мелко смалывается до состояния порошка.

К клинкерному порошку добавляют минеральные присадки, гипс, чтобы получить цемент с нужными свойствами.

Состав

В составе цемента работают несколько составляющих на молекулярном уровне. Материал представляет собой тонкий порошок серого цвета, а вот компоненты в его химической формуле есть разные и отвечают за те или иные процессы в бетоне.

Какие вещества содержит цемент:- Кальциевый оксид – в объеме около 67%.

- Кремниевый оксид – в объеме до 22%.

- Алюминиевые окиси – до 5%.

- Оксид железа – в объеме до 3%.

- Разного типа модифицирующие компоненты – максимум 3%.

- Клинкер из глины и извести – от его качества зависят прочность и другие свойства материала.

- Минеральные компоненты – специальные добавки для улучшения характеристик, расширения сферы использования цемента. Это могут быть измельченные сланцевые материалы, гранулированные шлаки, пуццолановые ингредиенты, известь и т.

д.

д. - Вспомогательные компоненты с сульфатом кальция – для регулирования особенностей прохождения процесса гидратации.

- Специальные присадки – синтетические компоненты, повышающие стойкость к кислотам, температурам, агрессивным средам, щелочам.

Портландцемент отличается по составу не только из-за добавления в него компонентов в процессе производства, но и из-за особенностей мест добычи сырья. Так, в каждом регионе цемент другой, хоть и отличия несущественные.

Варианты составов материала:- Разные виды глины (включая глинистый сланец и лесс).

- Мергель, известняк, мел, другие карбонатные породы.

- Минеральные присадки: кремнеземы, глиноземы, апатит, флюорит, плавиковый шпат, гипс, фосфогипс и т.д.

Прочность

Прочность является одним из самых важных свойств цемента, которое определяет сферу применения, предполагаемые нагрузки, технические характеристики конструкции из бетонного монолита. Нормативную прочность на сжатие цемент приобретает по прошествии 28 дней с момента затворения.

Прочность можно посмотреть по марке (самые популярные марки цемента М300, М400 и М500, указывают на прочность в кг/см2) и классу (указанным маркам соответствуют примерные показатели В20, В30 и В40). Приготовленный раствор твердеть начинает в течение 1-2 часов, завершается процесс минимум через 12 часов после укладки.

Далее появляется гидратационное тепло и бетон набирает прочность в течение 28 суток. При низких наружных температурах тепло позволяет цементу набрать полный цикл прочности, при высоких – может спровоцировать ускорение прохождения реакции, в результате чего распространяются трещины из-за появления температурных напряжений.

Прочность цемента смотрят на упаковке и в специальных таблицах, для каждой сферы и типа конструкции, определенной нагрузки ищется оптимальный показатель. На прочность влияет также соблюдение технологии замешивания раствора, укладки, ухода после.

Виды цемента

Когда рассматривают цемент, виды указы

Что входит в состав цемента?

Цемент — один из основных строительных материалов, используемых в этой области с древних времен. В состав цемента входит ряд неорганических веществ, которые при взаимодействии с водой образуют так называемый раствор. Благодаря набору определенных физических качеств этот раствор затвердевает при высыхании.

В состав цемента входит ряд неорганических веществ, которые при взаимодействии с водой образуют так называемый раствор. Благодаря набору определенных физических качеств этот раствор затвердевает при высыхании.

Цемент содержит оксид железа. Это очень сильно влияет на общее качество получаемой цементной смеси. Цемент высочайшего качества — с содержанием оксида железа около 10%. При таком соотношении оксиды наиболее благоприятно влияют на образование минералов.Но в целом мера необходима, поэтому с увеличением количества оксида железа в цементной композиции ее общее качество также снижается.

Если продолжить разбирать химический состав цемента, то в нем можно найти и оксид алюминия. Наибольшее количество оксида алюминия, содержащегося в составе цемента, придает ему свойства жаростойкости. В качественном цементе содержание этого вещества составляет около 60%.

Помимо указанных выше оксидов, в состав цемента входят оксиды кальция, кремния, магния.Производители цемента активно борются за то, чтобы их продукция не содержала оксида хрома, который является активным металлом и вступает в нежелательные химические реакции.

В зависимости от состава цемент подразделяется на виды, имеющие разные физические свойства: гипсошлаковый, быстросхватывающийся, зольный, глиноземистый, гипсоглиноземистый и водостойкий.

В состав цемента для улучшения его качества добавлены различные активные минеральные добавки. Они бывают искусственного или естественного происхождения.Добавки в цемент придают ему различные свойства: улучшают удобоукладываемость и повышают текучесть, улучшают растяжимость, уменьшают усадку, изменяют пластичность и плотность. Кроме того, добавление этих веществ способствует долговечности и прочности цементных растворов.

Добавки в цемент используются не только для улучшения некоторых индивидуальных физических свойств, но и для изменения, например, цвета. Для этого можно использовать обычную краску.

p >>Что такое цемент? Производство, состав и их функции

Что такое цемент? Производство, составные части и их функции

Материал с адгезионными и когезионными свойствами.Любой материал, который связывает или объединяет — по сути, как клей

Цементный клинкерНазначение цемента

- для связывания песка и крупного заполнителя вместе

- для заполнения пустот между песком и крупными частицами заполнителя

- для образования компактной массы

Типы цемента

2 Типы цемента, обычно используемые в строительной индустрии, следующие:

- a) Гидравлический цемент

- b) Негидравлический цемент

Гидравлический цемент

Наборы гидравлического цемента и затвердевает под действием воды. Например, портландцемент

Например, портландцемент

Другими словами, это означает, что гидравлический цемент:

«Любые цементы, которые превращаются в твердый продукт в присутствии воды (а также воздуха), в результате чего материал не распадается в воде».

Негидравлический цемент

Любой цемент, не требующий воды для преобразования его в твердый продукт.

2 обычных негидравлических цемента:

- a) Известь — полученная из известняка / мела

b) Гипс

Портландцемент — составляющие цемента

Химический состав портландцемента:

- a) Силикат трикальция (50%)

- b) Силикат дикальция (25%)

- c) Алюминат трикальция (10%)

- d) Тетракальций алюмоферрит (10%)

- e) Гипс (5%)

Функции силиката трикальция

- Быстро затвердевает и в значительной степени отвечает за начальное схватывание и раннюю прочность

- Увеличение процентного содержания этого состава приведет к повышению начальной прочности портландцемента.

- Более высокий процент этого соединения будет производить более высокую теплоту гидратации и более быстрый набор силы.

Функции силиката дикальция

- Затвердевает медленно

- Его влияние на увеличение прочности проявляется в возрасте старше одной недели.

- Отвечает за долгосрочную прочность

Функции алюмината трикальция

- Способствует увеличению прочности в первые несколько дней, поскольку это первое соединение, которое гидратируется.

- Оказывается, более высокая теплота гидратации способствует более быстрому набору силы.

- Но это приводит к плохой сульфатостойкости и увеличивает объемную усадку при сушке.

- Цементы с низким содержанием алюмината трикальция обычно выделяют меньше тепла, обладают более высокой прочностью и проявляют большую устойчивость к сульфатным атакам.

- Обладает сильным тепловыделением и вступает в реакцию с почвами и водой, содержащей от умеренных до высоких концентраций сульфатов, поэтому это наименее желательно.

Назначение тетракальциевого алюмоферрита

- Помогает в производстве портландцемента, позволяя снизить температуру клинкера.

- Также действует как наполнитель, придает очень небольшую прочность бетону, хотя он очень быстро гидратируется.

- Также отвечает за серый цвет обычного портландцемента

Производство портландцемента

Три основных компонента сырья, используемого при производстве портландцемента:

- a) Известь

b) Кремнезем

c) Глинозем

Известь получают из известняка или мела

Кремнезем и глинозем из глины, сланца или боксита

Есть 2 основных аспекта производственного процесса:

Первый

Для производства мелкодисперсной смеси сырья — мел / известняк и глина / сланец

Второй

Для нагревания этой смеси для получения химического состава

Есть 2 основных процесса, которые могут быть использованы при производстве портландцемента, а именно

- i) мокрый процесс ii) сухой процесс

ВЛАЖНЫЙ ПРОЦЕСС

Вращающаяся печь 9 0003

Сырье гомогенизируется путем дробления, измельчения и смешивания, так что примерно 80% сырья проходит стадию №200 сито. Смесь превратится в суспензию путем добавления 30-40% воды. Затем его нагревают примерно до 2750ºF (1510ºC) в горизонтальных вращающихся печах (длина 76–153 м и диаметр 3,6–4,8 м. Для сжигания используются природный газ, бензин или уголь. Высокая потребность в топливе может сделать его неэкономичным по сравнению с сухим процессом.

СУХОЙ ПРОЦЕСС

Сырье гомогенизируется путем дробления, измельчения и смешивания, так что примерно 80% сырья проходит через сито № 200.Смесь подается в печь и обжигается в сухом состоянии. Этот процесс обеспечивает значительную экономию расхода топлива и воды, но он более пыльный по сравнению с мокрым процессом, который более эффективен, чем измельчение.

СУХОЙ ПРОЦЕСС И ВЛАЖНЫЙ ПРОЦЕСС

В печи вода удаляется из сырья, а известняк разлагается на известь и диоксид углерода.

известняк = известь + двуокись углерода

В зоне обжига часть печи, кремнезем и глинозем из глины подвергаются твердотельной химической реакции с известью с образованием алюмината кальция.

кремнезем и глинозем + известь = алюминат кальция

Вращение и форма печи позволяют смеси стекать вниз по печи, подвергая ее постепенно возрастающей температуре. По мере того, как материал перемещается через более горячие области в печи, образуются силикаты кальция. Эти продукты, которые имеют черный или зеленовато-черный цвет, имеют форму небольших гранул, называемых цементным клинкером. Цементный клинкер представляет собой твердые частицы неправильной формы и шарообразной формы диаметром около 18 мм. Цементный клинкер охлаждают примерно до 150ºF (51ºC) и хранят в бункерах для клинкера.

При необходимости клинкер смешивают с 2-5% гипса, чтобы замедлить время схватывания цемента при его смешивании с водой. Затем его измельчают до мелкого порошка, а затем цемент хранят в бункерах для хранения или силосах для цемента или в мешках. Цементные мешки следует хранить на поддонах в сухом месте.

Как производится цемент

Портландцемент является основным ингредиентом бетона. Бетон образуется, когда портландцемент образует пасту с водой, которая связывается с песком и камнем, чтобы затвердеть.

Цемент производится с помощью тщательно контролируемой химической комбинации кальция, кремния, алюминия, железа и других ингредиентов.

Обычные материалы, используемые для производства цемента, включают известняк, ракушечник, мел или мергель в сочетании со сланцем, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Эти ингредиенты при нагревании при высоких температурах образуют каменное вещество, которое измельчается в мелкий порошок, который мы обычно называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале XIX века, сжигая порошкообразный известняк и глину в своей кухонной печи.С помощью этого грубого метода он заложил основу отрасли, которая ежегодно буквально перерабатывает горы известняка, глины, цементной породы и других материалов в порошок, настолько мелкий, что он может проходить через сито, способное удерживать воду.

Лаборатории цементного завода проверяют каждый этап производства портландцемента путем частых химических и физических испытаний. Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям.

Самый распространенный способ производства портландцемента — сухой.Первый шаг — это добыча основного сырья, в основном известняка, глины и других материалов. После добычи порода дробится. Это включает в себя несколько этапов. Первое дробление уменьшает размер камня до максимального размера около 6 дюймов. Затем порода поступает на вторичные дробилки или молотковые дробилки для измельчения примерно до 3 дюймов или меньше.

Дробленая порода смешивается с другими ингредиентами, такими как железная руда или летучая зола, измельчается, смешивается и подается в цементную печь.

Цементная печь нагревает все ингредиенты до температуры около 2700 градусов по Фаренгейту в огромных стальных цилиндрических вращающихся печах, облицованных специальным огнеупорным кирпичом.Обжиговые печи часто достигают 12 футов в диаметре — достаточно большого размера, чтобы вместить автомобиль, и во многих случаях больше, чем высота 40-этажного здания. Большие печи устанавливаются с небольшим наклоном оси от горизонтали.

Тонко измельченное сырье или суспензия подается в верхнюю часть. На нижнем конце — ревущий взрыв пламени, произведенный точно контролируемым сжиганием порошкообразного угля, нефти, альтернативного топлива или газа при принудительной тяге.

По мере того, как материал движется через печь, определенные элементы уносятся в виде газов.Остальные элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выходит из печи серыми шарами, размером с мрамор.

Клинкер выгружается раскаленным из нижнего конца печи и обычно доводится до рабочей температуры в различных типах охладителей. Нагретый воздух из охладителей возвращается в печи, что позволяет сэкономить топливо и повысить эффективность горения.

После охлаждения клинкера цементные заводы измельчают его и смешивают с небольшим количеством гипса и известняка.Цемент настолько мелкий, что в 1 фунте цемента содержится 150 миллиардов зерен. Теперь цемент готов к транспортировке компаниям по производству товарного бетона для использования в различных строительных проектах.

Хотя сухой процесс является самым современным и популярным способом производства цемента, в некоторых печах в США используется мокрый процесс. Эти два процесса по сути схожи, за исключением мокрого процесса, когда сырье измельчается с водой перед подачей в печь.

Типы цемента

В строительных документах часто указывается тип цемента в зависимости от требуемых характеристик бетона или условий укладки.Некоторые заводы по производству цемента производят только определенные типы портландцемента. В чем разница между этими типами цемента и как они проверяются, производятся и идентифицируются на практике?

В самом общем смысле портландцемент производят путем нагрева источников извести, железа, кремнезема и глинозема до температуры клинкера (от 2500 до 2800 градусов по Фаренгейту) во вращающейся печи с последующим измельчением клинкера до мелкого порошка. Нагрев, происходящий в печи, превращает сырье в новые химические соединения.Таким образом, химический состав цемента определяется массовым процентом и составом сырьевых источников извести, железа, кремнезема и глинозема, а также температурой и продолжительностью нагрева. Именно это различие в источнике сырья и характеристиках завода, а также в процессах отделки (например, измельчение и возможное смешивание с гипсом, известняком или дополнительными вяжущими материалами) определяют производимый цемент.

Стандарты?

Для обеспечения согласованности между заводами по производству цемента на цемент устанавливаются определенные химические и физические ограничения.Эти химические пределы определяются множеством стандартов и спецификаций. Например, портландцементы и смешанные гидравлические цементы для бетона в США соответствуют требованиям Американского общества испытаний и материалов (ASTM) C150 (Стандартные спецификации для портландцемента), C595 (Стандартные спецификации для смешанных гидравлических цементов) или C1157 (Рабочие характеристики для Гидравлические цементы).

Некоторые государственные агентства ссылаются на очень похожие спецификации: AASHTO M 85 для портландцемента и M 240 для смешанных цементов.Эти спецификации относятся к стандартным методам испытаний, чтобы гарантировать, что испытания проводятся таким же образом. Например, ASTM C109 (Стандартный метод испытания прочности на сжатие для гидравлических цементных растворов с использованием 2-дюймовых кубических образцов) подробно описывает, как изготовить и испытать кубики раствора для испытания прочности на сжатие стандартизованным способом.

Различия в номенклатуре

В США могут применяться три отдельных стандарта в зависимости от категории цемента. Для портландцементов ASTM C150 описывает:

Тип цемента Описание

Тип I Нормальный

Тип II Умеренная сульфатостойкость

Тип II (MH) Умеренная теплота гидратации (и умеренная сульфатостойкость)

Тип III Высокая ранняя прочность

Тип IV Низкотемпературная гидратация

Тип V Высокая сульфатостойкость

Для смешанных гидравлических цементов, указанных в стандарте ASTM C595, используется следующая номенклатура:

Тип цемента Описание

Тип IL Портланд-известняковый цемент

Тип IS Портланд-шлаковый цемент

Тип IP Портланд-Поццонланский цемент

Тип IT Трехкомпонентный смешанный цемент

Кроме того, некоторые цементные смеси имеют особые эксплуатационные свойства, подтвержденные дополнительными испытаниями.Они обозначаются буквами в скобках после типа цемента. Например, тип IP (MS) представляет собой портланд-пуццолановый цемент с умеренной сульфатостойкостью. Другие особые свойства обозначены (HS) для высокой сульфатостойкости; (A) для воздухововлекающих цементов; (MH) для умеренной теплоты гидратации; и (LH) для низкой теплоты гидратации. Обратитесь к ASTM C595 для более подробной информации.

Тем не менее, учитывая интерес промышленности к спецификациям, основанным на характеристиках, ASTM C1157 описывает цементы по их эксплуатационным характеристикам:

Тип цемента Описание

Тип GU Общее применение

Тип HE Высокая ранняя прочность

Тип MS Умеренная сульфатостойкость

Тип HS с высокой сульфатостойкостью

Тип MH с умеренной теплотой гидратации

Тип LH с низкой теплотой гидратации

Примечание: подробный обзор типов цемента в США и их характеристик см. В документе PCA «Проектирование и контроль бетонных смесей» , EB001 или Эффект характеристик цемента на свойствах бетона , EB226.

Требования к физическим и химическим характеристикам

Химические испытания подтверждают содержание и состав цемента, а физические испытания демонстрируют физические критерии.

У C150 / M 85 и C595 / M 240 как химические, так и физические свойства ограничены. В C1157 ограничения почти полностью связаны с физическими требованиями.

Химические испытания включают анализ оксидов (SiO 2 , CaO, Al 2 O 3 , Fe 2 O 3 и т. Д.) для расчета фазового состава цемента. Цементы типа II ограничены содержанием C150 / M 85 максимум 8% по массе трикальцийалюмината (цементная фаза, часто сокращенно C 3 A), что влияет на сульфатостойкость цемента. Некоторые оксиды сами по себе ограничены спецификациями: например, содержание магнезии (MgO) ограничено максимум 6% по весу для портландцементов, поскольку это может повлиять на прочность при более высоких уровнях.

Типичные физические требования к цементам: содержание воздуха, дисперсность, расширение, прочность, теплота гидратации и время схватывания.Большинство этих физических испытаний проводится с использованием раствора или пасты, созданной из цемента. Это испытание подтверждает, что цемент хорошо работает в бетоне; тем не менее, характеристики бетона в полевых условиях определяются всеми ингредиентами бетона, их количеством, а также окружающей средой и используемыми процедурами обращения и укладки.