Часто задаваемые вопросы при работе с эпоксидной смолой

В этой статье мы собрали самые часто задаваемые вопросы и постарались наиболее подробно и развернуто ответить на них.

Как удалить пузырьки в смоле?

Самое первое, что надо знать, что каждая смола имеет вязкость, соответственно не застрахована от наличия пузырей, и, следовательно, чем смола более жидкая, тем пузыри выходят лучше и быстрее.

- Если вы заливаете смолу тонким слоем (до 5мм), то пузыри отлично выходят сами в жидких составах, если же смола густая, то удалять их можно направленным нагревом – строительный фен или газовая горелка. Для тонкого слоя отлично подойдут смолы CraftArtResin, EpoximaxX Decor, Artline Crystal Epoxy.

- Если слой до 2см, то в жидких составах пузыри сами выходят на поверхность и их легко удалить так же горелкой или феном.

- Если же слой превышает 3 см, то мы советуем вакуумировать смолу.

Как заливать дерево?

Чтобы не столкнуться с проблемой, что пузыри начали появляться уже после заливки и начальной полимеризации именно в толще заливки, дерево необходимо подготовить, а именно закупорить тонким слоем смолы либо другими материалами.

Можно ли обрабатывать и шлифовать готовое изделие?

Смола после полного застывания отлично поддается обработке и шлифовке. Для шлифовки можно использовать шлифовальные круги от 1200 и выше. с использованием автомобильных полиролей.

Какие красители использовать?

Для колеровки смолы используются специальные красители, такие как тинты, тонеры, пигменты и пигментные пасты. Есть смолы, которые совместимы акриловой, спиртовой и масляной основе (CraftArtResin и Mix Art Resin). Если вы выбираете другие красители, то попробуйте их сначала на небольшой отливке, но главное, красители не должны быть на водной основе.

При какой температуре застывает работать со смолой?

Смола это тот материал, который не любит холод, поэтому рекомендуется заливать ее при температуре 22-25°С, в противном случае она будет дольше застывать, либо при низких температурах не застынет вообще.

Сколько смолы мне потребуется?

Примерный расход на 1 квадратный метр слоем 1 мм Вам потребуется 1 кг смолы. Если же вы работаете с деревом, то расход может немного увеличиться из-за впитывания смолы в дерево.

Если же вы работаете с деревом, то расход может немного увеличиться из-за впитывания смолы в дерево.

Какие поверхности можно заливать эпоксидной смолой?

Так как смолы имеет отличную адгезию ко многим материалам, то ее используют для покрытия картин на масляных, акриловых, акварельных красках (после полного высыхания картины). Смолой отлично заливать дерево, скульптуры, покрывать 3D модели. Смолой заливают сухоцветы, насекомых, изделия из полимерной глины, изделия из стекла, керамики, фарфора.

К каким поверхностям смола не прилипнет?

Смола не прилипает к силикону, именно поэтому молды для украшений изготавливают именно из силикона. Не прилипает к полиэтиленовой пленке, оргстеклу, ПЭТ, пластику, ПВХ.

Появляются ли на столешницах из эпоксидной смолы царапины?

Если вы заливаете смолой столешницы, то при ежедневном использовании появляются такие же царапины, как на столешницах из искусственного камня. Но такие царапины легко можно зашлифовать и изделие снова будет как новое.

Можно ли использовать смолу ЭД-20 для заливки столешницы?

Изначально назначение смолы ЭД-20 это склеивание, ее используют для ремонтных работ. Она имеет повышенную вязкость и желто-коричневый цвет, в ее составе нет ударопрочных пластификаторов, поэтому теоретически залить можно, но процесс этот достаточно трудоемкий, так как пузыри обычной горелкой вы из нее не выгоните, а так же обязательного добавления пластификаторов.

Какая смола лучше всего подходит для заливки столешницы?

Для заливки столешницы слоем до 2ух см подойдет смола Artline Crystal Epoxy (сохнет 18 часов), для толстого слоя до 8 см прекрасно подходит CraftLiquidResin (сохнет от 3 до 7дней), для слоя до 3,5 см EpoximaxX Décor (сохнет 48 часов).

Желтеют ли прозрачные отливки со временем?

Действительно есть смолы, которые не обладают защитой от УФ и со временем (2-3 года желтеют). Из нашего ассортимента это, например, Magic Crystal 3D и Magic Crystal 3D Flex, остальные имеют защиту от УФ и не желтеют.

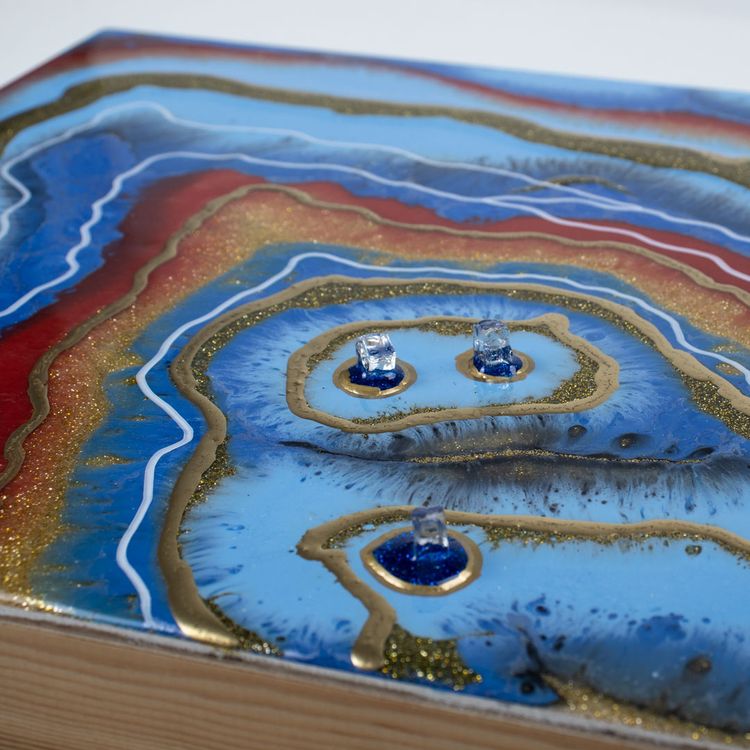

Поделки из эпоксидной смолы (67 фото)

Эпоксидная смола представляет собой синтетическое вещество, полученное на основе олигомеров. Под действием полиаминовых примесей (отвердителей) она способная образовывать прочные полимеры, которые устойчивы к агрессивному влиянию внешних факторов.

В промышленности эпоксидная смола входит в состав различных видов клея, лаков, пластоцементов и других технических растворов. В творческой деятельности для нее тоже нашлось применение. Из эпоксидки делают сувениры, бижутерию, предметы декора.

Свойства эпоксидной смолы

Мастерицы научились изготавливать из эпоксидной смолы украшения, кулоны, подвески, декоративные поделки, используя ее уникальные свойства:

- высокая прочность;

- износостойкая;

- абсолютная прозрачность;

- безопасна;

- обладает отличной гидроизоляцией.

Не стоит путать эпоксидку с одноименным клеем. Он не предназначен для творчества, ведь в его составе кроме смолы присутствуют растворитель, пластифицирующее вещество, наполнитель. По сравнению с клеем смола имеет выигрышные преимущества:

Он не предназначен для творчества, ведь в его составе кроме смолы присутствуют растворитель, пластифицирующее вещество, наполнитель. По сравнению с клеем смола имеет выигрышные преимущества:

- быстро застывает, причем этот процесс можно контролировать и ускорять;

- свойство чистой прозрачности не нарушается в течение всего срока службы изделия;

- пластичность, податливость в обработке;

- возможность создать изделие любой формы;

- изменение консистенции при помощи разной пропорции отвердителя.

Эпоксидную смолу, пригодную для творчества, можно приобрести в магазинах рукодельных товаров.

Основы безопасной работы

Хоть в названии вещества имеется слово «смола», натуральных компонентов в нем нет. При контакте с эпоксидкой есть опасность пострадать от выделяемых паров. Поэтому необходимо соблюдать технику безопасности:

- работать в перчатках;

- надевать респиратор, чтобы исключить вдыхание паров;

- устраивать проветривания в комнате;

- ограничить доступ домочадцев к месту, где проходит рабочий процесс, особенно детей и животных;

- не отвлекаться на протяжении работы.

Чтобы не испортить поверхность стола, нужно подложить специальную доску или пленку.

Способ приготовления эпоксидной смолы

В продаже представлены специальные наборы для приготовления смолы. Прежде чем приступить к творческой работе, нужно ознакомиться с инструкцией. Особенно если это первый опыт ваяния из данного материала.

Хранить вещества необходимо в удаленном месте, соблюдая меры безопасности.

Для создания рабочей субстанции потребуются материалы:

- покупная смола;

- отвердитель;

- одноразовые шприцы;

- мерные емкости;

- деревянная палочка для перемешивания (подойдет зубочистка).

Порядок приготовления:

- Отмерить нужное количество ингредиентов шприцем;

- Смешать ингредиенты при температуре +25 градусов в одной емкости;

- Тщательно размешать смесь деревянной палочкой, чтобы не было пузырьков воздуха;

- Если пузырьки остались, нужно разогреть смесь, пузырьки поднимутся на поверхность, их легко будет удалить;

- Использовать смесь для воплощения творческой идеи.

Нужно помнить важный момент – если смесь готовится в пластиковых мерных стаканчиках, то для использования в других целей они будут непригодны. Данные стаканчики нужно выбросить.

Обработка изделий после застывания смолы

После того, как субстанция застынет, изделие приобретает мутноватую, шершавую структуру, и ему требуется чистовая обработка. Новички искренне полагают, что не справились с работой и поделка не удалась.

Эпоксидная смола имеет хорошую эластичность, поэтому изделие легко преобразить с помощью наждачной бумаги. Во время шлифовки следует защитить органы дыхание респиратором, а наждачку слегка смочить водой. Это делается для того, чтобы мелкодисперсные фракции эпоксидной пыли не попали в воздух и не навредили организму.

Поделки из эпоксидной смолы

Эпоксидка считается универсальным материалом и широко применяется в hand-made. Из нее создают как самостоятельные изделия (статуэтки, подвески, бусины), так и дополнительные элементы, которые дополняют композиции.

Поделки из эпоксидки мастерят при помощи форм для заливки (молдов). Популярными молдами значатся силиконовые. Они позволяют изготовить не только бусины, кулоны, но даже кольца. Молды хорошо «отпускают» раствор, поэтому затвердевшее изделие без труда извлекается.

Преимущества силиконовых молдов:

- доступны к покупке в любом hand-made магазине по демократичным ценам;

- пластичны;

- не контактируют с рабочей смесью (не слипаются, не склеиваются).

В качестве декора подходят засушенные листики, цветы, ракушки. Любой объемный предмет, застывший в прозрачной смоле, будет ассоциироваться с древним янтарным инклюзом. Каким бы не был задуман элемент декора, его нужно тщательно подготовить – листики просушить, ракушки обезжирить спиртосодержащим средством.

Блестки, пайетки, капли краски тоже можно использовать в качестве «начинки» изделия, но в малой пропорции, чтобы не нарушить концентрацию смолы.

Как заливать смолу в молды?

Все предметы из эпоксидной смолы готовятся при помощи форм для заливки. Есть два проверенных способа, в результате которых изготовление поделки обходится без изъянов.

Есть два проверенных способа, в результате которых изготовление поделки обходится без изъянов.

Первый способ заключается в том, что смешанной смоле дают отстояться полчаса. За это время ингредиенты проходят все этапы химического процесса, субстанция приобретает свойства, пригодные для работы без вероятности неприятных сюрпризов.

В молд кладут декоративные украшения, потом тонкой струей медленно заливают смесь. После застывания поделка легко извлекается из формы, поверхность полируется.

При данном способе изделие получается ровным, без пузырьков и изъянов, но декоративные элементы съезжают вниз формы. Если по идее они должны равномерно распределяться внутри поделки, то данный способ заливки не подходит.

Второй способ похож на первый, то проводится в обратном порядке. Мастер-класс включает следующие шаги:

- Смесь отстаивается полчаса;

- Сначала в форму медленно заливается смола тонкой струей;

- Потом в нее погружаются декоративные предметы при помощи зубочистки.

При помощи одного молда можно создавать своими руками различные изделия, играя с декоративным наполнением.

Применение эпоксидной смолы

Украшениями не ограничивается спектр возможностей эпоксидной смолы. Хотя бижутерию, подвески, кулоны можно встретить чаще, из эпоксидки изготавливают и другие изделия. Например, оригинально смотрятся рукояти ножей, обрамления флэш-накопителей, ручек.

Опытные умельцы научились делать крупные предметы декора из эпоксидной смолы и дерева. Невероятно красивы столы, у которых столешница декорирована эпоксидной смолой и имитирует воду в середине или по всей длине поверхности. У некоторых моделей столешница целиком залита эпоксидкой, внутри которой находятся декоративные листья и цветы. В тематических блогах, доступных для просмотра в интернете, опубликовано много фото подобной мебели, которые удивляют талантом мастеров.

Смола способна реализовать любые задумки автора. Некоторые поделки выглядят как произведения искусства – корпуса для карманных зеркал, подвески, кулоны, брелоки. Даже шарнирные куклы можно сделать из прозрачной эпоксидки.

Даже шарнирные куклы можно сделать из прозрачной эпоксидки.

Фото идеи поделок из эпоксидной смолы

Как правильно заливать эпоксидную смолу

Хочу рассказать вам о своём опыте работы с эпоксидной смолой. Надеюсь, эта статья поможет вам вам избежать ошибок и вы будете знать,

Эпоксидная смола выделяет запах, поэтому работайте в проветриваемом помещении или включите вытяжку. Важно знать, что эпоксидная смола во влажном помещении застывает дольше, поэтому оставьте смолу застывать в тёплом помещении без сквозняков.

Подготовьте рабочую поверхность. Учитывая, что эпоксидная смола не прилипает к полиэтилену ( и к силикону), я использовала обычный прозрачный файл для бумаги. Для работы вам понадобятся следующие материалы: одноразовый стаканчик, два одноразовых шприца (я купила на 5 кубиков), палочка для размешивания — (от чего угодно, главное чистая и плоская).

Отмеряем необходимое количество эпоксидной смолы, при работе с объёмными единицами набираем в шприц 3,3 мл. компонента А и 1мл. компонента B.

Аккуратно, не торопясь выдавливаем поочередно содержимое шприцев. Начинаем вымешивать смолу. Сначала смесь имеет вид сахарного сиропа, затем становится абсолютно прозрачной.

Для того, чтобы избавиться от пузырьков, поместите стакан со смолой в миску с тёплой водой (50-60 градусов). Под воздействием высокой температуры, пузырьки поднимутся на верх.

Заливаем эпоксидную смолу в основы для бижутерии или силиконовые формы. Если вы заливаете растения или другие предметы, заливайте эпоксидную смолу небольшими порциями, начиная с центра. Это поможет вам снизить количество пузырьков. Что делать, если пузырьки всё-таки появились? Проткните их иглой или зубочисткой. Ещё один способ — прогреть поверхность горячим феном для скрапбукинга (хетганом), газовой горелкой или проведите над поверхностью смолы зажжённой зажигалкой.

Подготовьте фурнитуру и её содержимое. Фурнитура должна быть чистой, если сомневаетесь- лучше всё помыть и дать высохнуть. Избегайте попадания воды в смолу, иначе она может стать молочного цвета. Если вы собираетесь заливать сухоцветы, то обязательно заранее покройте растение слоем лака или клея ПВА, это уменьшит количество пузырьков. В случае, если растения окрашены, покройте их акриловым лаком из баллона, можно использовать лак для волос. Если вы будете заливать картинку, также покройте её с обеих сторон клеем ПВА или лаком, не забудьте про края картинки.

Я заливала картинки, поэтому я покрыла два раза клеем. Затем нанесла клей ПВА в основу для подвески и вклеила картинку. Видимо тут я совершила ошибку, не промазала края основы, так как края рисунков всё-таки промокли. Не жалейте клея, учитесь на чужих ошибках.

В работе с эпоксидной смолой, нужно знать её рабочие фазы. Сначала эпоксидная смола имеет жидкое состояние. В зависимости от марки, эта фаза длится по-разному.

Готовое изделие из эпоксидной смолы, в случае необходимости, можно зашкурить и зашлифовать. Делать это нужно осторожно и только в воде, используя водостойкую шкурку. После того, как вы уберёте все неровности, изделие будет матовым и его необходимо покрыть тонким слоем эпоксидной смолы.

Если необходимо просверлить отверстие в изделии, начинайте со сверла с маленьким диаметром, постепенно увеличивая диаметр. В этом случае вам гарантированно аккуратное отверстие без сколов.

Если вы хотите сделать выпуклый купол на украшении, дождитесь когда высохнет первый слой. Затем разведите необходимое для работы количество эпоксидной смолы. Дождитесь когда эпоксидная смола начнёт густеть (3-4 часа) и нанесите небольшое количество в центр изделия. Эпоксидная смола в таком состоянии всё ещё пластична, что позволяет получить купол на изделии.

Затем разведите необходимое для работы количество эпоксидной смолы. Дождитесь когда эпоксидная смола начнёт густеть (3-4 часа) и нанесите небольшое количество в центр изделия. Эпоксидная смола в таком состоянии всё ещё пластична, что позволяет получить купол на изделии.

По окончании работы, накройте изделия коробкой или пластиковой крышкой. Эпоксидная смола притягивает пыль, обязательно накрывайте изделия. Используйте прозрачные пластиковые ёмкости, это позволит вам наблюдать за процессом и вовремя внести изменения.

Важно: После работы с эпоксидной смолой поверхность ваших рук может быть липкой. Это можно легко исправить, не прибегая к помощи растворителей. Нанесите на руки немного жирного крема, тщательно потрите руки друг об друга. Подождите несколько секунд и вытрите поверхность рук салфеткой или бумажным полотенцем. Кожа рук перестанет быть липкой.

Важное дополнение от нашей читательницы Ирины: «Надеюсь, никто не будет против, если я добавлю еще одно правило? )))

Если остается немного смолы, а все заготовки уже залиты, лучше всего все же быстренько соорудить еще одну и залить остаток. Но! ни в коем случае нельзя в этот «остаток» доливать новую только что разведенную порцию! Я искала эту информацию, но нигде в интернете об этой ошибке не указано. Даже при правильном соблюдении пропорций все равно получаются разные плотности. Результат: волнообразные разводы внутри смолы, сохнет долго, а то и вовсе не досыхает. Мне пришлось выковыривать все содержимое из мет.заготовки, но некоторые можно спасти, отшлифовав и залить сверху новый слой смолы.»

Но! ни в коем случае нельзя в этот «остаток» доливать новую только что разведенную порцию! Я искала эту информацию, но нигде в интернете об этой ошибке не указано. Даже при правильном соблюдении пропорций все равно получаются разные плотности. Результат: волнообразные разводы внутри смолы, сохнет долго, а то и вовсе не досыхает. Мне пришлось выковыривать все содержимое из мет.заготовки, но некоторые можно спасти, отшлифовав и залить сверху новый слой смолы.»

Желаю вам успехов в творчестве. С уважением, Жанна craftband.ru

Работа с эпоксидными смолами, советы и рекомендации

Работа с эпоксидными смолами

Приведенный материал не является официальной инструкцией по использованию и носит лишь рекомендательный характер.

Данный материал содержит информацию о работе с эпоксидными смолами в наиболее типичной области их применения – изготовление эпоксидного клея, в качестве пропиточного материала вместе со стеклотканью для изготовления и ремонта различных корпусов (лодки, элементы кузова автомобиля и др. ) или выполнения гидроизоляции помещений (пол и стены подвальных помещений, бассейны) и т.п.

) или выполнения гидроизоляции помещений (пол и стены подвальных помещений, бассейны) и т.п.

1). Настоятельно рекомендуем выбрать оптимальное для Ваших целей соотношение смолы, отвердителя и пластификатора путем изготовления небольших пробных образцов. Реакция смолы с отвердителем необратима, в случае ошибки — смола будет испорчена.

2). Время полимеризации (желатинизации, гелеобразования) — время, необходимое для данной массы эпоксидной смолы для ее обращение в твердое состояние и соответствует следующему правилу: время полимеризации зависит от температуры смеси и отношения площади к массе смолы. К примеру , если 100 г смеси эпоксидной смолы с отвердителем ПЭПА обращаются в твердое состояние за 30-50 минут при исходной температуре в 22-24°С, то при исходной температуре в 15°С на это потребуется более часа времени. А если при тех же 22-24°С эти 100 г смеси эпоксидной смолы с отвердителем размазать по площади в 1 мІ, полимеризация займет свыше 2 часов.

Поэтому замешивайте столько смолы, сколько вы можете ее выработать до момента схватывания (желатинизации).

Если Вы все же надумали поработать с большим количеством – рекомендуем, сразу же после смешивания смолы и отвердителя разлить ее на более-менее мелкие порции — иначе можно просто не успеть с ней поработать, смола быстро встанет, а то и вскипит.

3). Скорость полимеризации смеси эпоксидной смолы с отвердителем хоть и зависи от первоначальной температуры — сам механизм полимеризации от нее не зависит. Реакция эпоксидной смолы с отвердителем необратима.

Реакция смеси в жидком состоянии протекает быстрее. По ходу полимеризации смола меняет свое состояние с жидкого на липкое, вязко-гелеобразное. По мере нарастания твердости, скорость реакции замедляется, постепенно теряется липучесть. Со временем липучесть изчезнет, но смола продолжит набирать свою твердость и прочность. Считается, что окончательное отверждение достигается спустя 24 часа при температуре 22-24°С.

Считается, что окончательное отверждение достигается спустя 24 часа при температуре 22-24°С.

Однако степень отверждения и после 24 часов не превысит 65 — 70% окончательной прочности. Это утверждение особенно актуально если используются реактивные отвердители, например такие как ПЭПА, а для отвердителей нового поколения, например ANCAMINE-1618; 2519 это менее актуально.

Для повышения прочности (с использованием той же ПЭПА) рекомендуется проводить термообработку при 60-100°С в течении 2-12часов.

Если термообработка не проводилась, отверждение эпоксидной смолы будет продолжаться в течение последующих нескольких недель, достигнув в конце концов точки, когда дальнейшее отверждение уже будет невозможно.

4). Незащищенная эпоксидная смола плохо переносит солнечный свет (УФ излучения). Примерно через полгода (время довольно условно и зависит от многих факторов),начинается ее помутнение, разрушение с частичной потерей ее физических свойств. Поэтому готовое изделие необходимо защищать при помощи красок, лаков и т.д. содержащих УФ защиту.

Примерно через полгода (время довольно условно и зависит от многих факторов),начинается ее помутнение, разрушение с частичной потерей ее физических свойств. Поэтому готовое изделие необходимо защищать при помощи красок, лаков и т.д. содержащих УФ защиту.

В настоящее время с появлением новой генерации отвердителей проблема ультрафиоле-товой защиты решена без применения дополнительных мер. В часности к ним относятся

отвердители такие как ANCAMINE-1618; 2519. Но эти отвердители более дорогие и тре- буются в большем количестве: в пропорции 50-60% к массе смолы, (т.е. 500-600г отвердителя на 1кг эпоксидной смолы). С такими отвердителями приятно работать – они легко перемешиваются со смолой, практически не имеют запаха, практически бесцветные, что на «ура» используется в изготовлении различной бижутерии, сувениров …, т.е.

там, где необходима прозрачность изделия.

5). Эпоксидные смолы могут в процессе отверждения образовывать на своей поверхности тонкую, липкую пленку. Она формируется в присутствии углекислого газа и паров воды, особенно в холодную, сырую погоду. Эта пленка водорастворима и должна быть удалена механически перед шлифовкой или покраской.

Она формируется в присутствии углекислого газа и паров воды, особенно в холодную, сырую погоду. Эта пленка водорастворима и должна быть удалена механически перед шлифовкой или покраской.

При необходимости разогрева смолы, компонентов или смеси, например для облегчения перемешивания, уменьшения вероятности образазования пузырьков воздуха,улутшения их выхода на поверхность смеси, применяют так называемую «водяную баню»,при этом есть риск попадания воды в смесь, что не допустимо.

Еще одной причиной образования липкой, мутной пленки на поверхности – не соблюдение

требуемого соотношения смолы и отвердителя.

Все знают, что при работе с эпоксидной смолой марки ЭД-20, отвердитель можно добавлять скажем так, «на глазок» — 1 к 10. Эта смола допускает определенные отклонения в ту или иную сторону. Она все равно сработает.

Другое дело работая с эпоксидными смолами импортного производства. Здесь необ- ходимо точно соблюдать пропорции в соотношении смола-отвердитель. Тут не обойтись без электронных весов. Обычно это 13% отвердителя к весу смолы.

Здесь необ- ходимо точно соблюдать пропорции в соотношении смола-отвердитель. Тут не обойтись без электронных весов. Обычно это 13% отвердителя к весу смолы.

При заметном отклонении в пропорции, в итоге страдает сама прочность готового изделия, а в случае избытка отвердителя, смола становится коррозионно-активной.

6). Для того, чтобы готовое изделие было пластично, не ломалось, не трескалось с течением времени в эпоксидную смолу нужно добавлять пластификатор. Пластификатор обязательно необходимо использовать при изготовлении достаточно больших изделий, поскольку возможно появление трещин еще на стадии затвердевания.

7). Применение универсального пластификатора ДИБУТИЛФТАЛАТ (ДБФ):

Область применения ДБФ весьма широк, одно из них — пластификация эпоксидных смол. ДБФ достаточно плохо реагирует (перемешивается) с эпоксидной смолой, что дает небольшой пластический эффект, но его обычно бывает достаточно для предотвращения растрескивания готового изделия при затвердывании и на морозе. Для увеличения даного эффекта, эпоксидную смолу с пластификатором (ДБФ) необходимо «варить». Для этого удобно использовать «водяную баню» — опустить емкость со смолой в воду и постоянно перемешивая довести до 50-60°С.

Для увеличения даного эффекта, эпоксидную смолу с пластификатором (ДБФ) необходимо «варить». Для этого удобно использовать «водяную баню» — опустить емкость со смолой в воду и постоянно перемешивая довести до 50-60°С.

Сначала в смолу добавляют пластификатор. Эпоксидную смолу вместе с ДБФ необходимо медленно нагревая до температуры 50-60°С постоянно перемешивать в течение 2-3 часов. Это необходимо для успешного протекания химической реакции между смолой и ДБФ, в противном случае получится смесь, которая не будет обладать необходимыми свойствами.

Внимание!

• необходимо избегать попадания воды в смолу:

• необходимо избегать нагрева смолы выше 60°С , т.к. возможно «закипание» смолы (смола станет матово-белой и покроется пеной) – такая смола непригодна к использованию.

Поскольку выполнить вышеописанную процедуру затруднительно, лучше, в том числе для придания более мощного пластического эффекта, использовать пластификатор ЛАПРОКСИД ДЭГ-1.

8). ЛАПРОКСИД ДЕГ-1 сама по себе эпоксидная смола, также является пластификатором и активным разбавителем. ДЕГ-1 прекрасно смешивается с эпоксидной смолой, что дает мощный пластический эффект. Пропорция 5-7% ДЕГ-1 к массе смолы. Эпоксидная смола вместе с ЛАПРОКСИД ДЕГ-1 может храниться сколь угодно долго, такую смолу называют

модифицированной эпоксидной смолой, т.е. с измененными свойствами.

9). После смешения смолы с пластификатором в нее добавляют отвердитель. Смолу необходимо охладить до 22-24°С (при применении ДБФ), чтобы уменьшить риск «закипания» смолы. Стандартное соотношение (для ЭД-20) смола — отвердитель – 1:10. В некоторых специфических технологических процессах оно может сильно отличаться от общепринятого – быть от 1:5 до 1:20, но в подавляющем большинстве случаев используется соотношение, близкое к стандартному. Для смол импортного производства такое соот- ношение 13% отвердителя к массе смолы.

Для смол импортного производства такое соот- ношение 13% отвердителя к массе смолы.

10). Отвердитель необходимо лить в эпоксидную смолу очень медленно, тщательно и постоянно перемешивая, так что бы в итоге отвердитель равномерно присутствовал во всем обьеме смолы (это касается и пластификаторов).

Сильная передозировка отвердителя даже временно в части емкости, может привести к «закипанию» смолы (смола станет матово-белой и покроется пеной), в этом случае вся смола будет испорчена. Необходимо иметь в виду, что процесс смешивания смолы с отвердителем экзотермический (выделяется тепло), смола будет нагреваться. Иногда в процессе добавления отвердителя или сразу по окончании смешивания возникает лавинообразный процесс – смола очень быстро сильно нагревается и практически моментально «встает» (затвердевает). Это связано с передозировкой отвердителя или с высокой исходной температурой смолы.

11). Жизнеспособность смеси смолы с отвердителем обычно от 30 мин. до 1 ч. (зависит от температуры смолы, типа отвердителя и его количества).

12). Для отверждения эпоксидной смолы в холодное время года рекомендуется добавлять в массу 1 -2 % ускорителя.

Есть эпоксидные смолы предназначенные для работы в холодное время года. Например смола DER-353, которая и при минусовой температуре остается жидкой.

13). Для каждого конкретного вида работ, необходимо выработать свою собственную, наиболее подходящую технологию, которая будет включать в себя предпочтительные марки эпоксидной смолы и компонентов, их точные пропорции и особенности технологического процесса.

Так, приведем некоторые примеры:

— при работе с эпоксидной смолой ЭД-20 в температурном режиме от +18-30°С с исполь- зованием ПЭПА, отвердителя необходимо от 9-10% от массы смолы;

— при работе с ЭД-20, при более низких температурах от +2 до +18°С используют отвер-

дитель УП-583Д, в пределах 18-22%;

— используя компаунды К-115;К-153;К-153А от +18 до +30°С с отвердителем ПЭПА —

его необходимо 7-8%;

— применяя те же компаунды К-115;К-153;К-153А при температуре +2 до +18°С с отвер-

дителе УП-583Д последнего нужно 15-16%;

Примечание: чем ниже температура при которой вы работаете с эпоксидными смолами,

тем больше необходимо добавлять отвердителя.

— готовое изделие, которое будет эксплуатироваться при температуре +90;+100°С, используя ЭД-20 с ПЭПА (обычно отвердителя 10%), изделие будет размягчаться,становясь несколько эластичным, но при этом полностью сохранит свои свойства;

— при тех же +100°С изделие останется жеским (размягчаться не будет) с использованием отвердителя УП-583;УП-583Д с пропорцией 16% от веса смолы;

— УП-583;УП-583Д — 20% к ЭД-20, при 100°С – поверхность жеская;

— компаунды К-115; К-153; К-153А с использованием УП-583; УП-583Д (16%), поверхность жеская;

— эпоксидные смолы импортного производства, замешивают с ПЭПА (13%), при оптимальной комнатной температуре 22-24°С;

— эпоксидные смолы импортного производства, применяя отвердители УП-583; УП-583Д — (22-25%), при тех же 22-24°С;

Примечание: изделия, которые будут эксплуатироваться при температурах +90; +100°С,

изготовленные с использованием эпоксидных смол импортного производства будут вести себя приблизительно так же, как и с ЭД-20.

14). Если эпоксидная смола долго хранилась, перед началом работ убедитесь, что смола не кристализировалась, что она порозрачная, не мутная, в противном случае попытайтесь нагреванием до 40-50°С с интенсивным перемешиванием вернуть ее в прозрачное состояние.

15). Если изготавливается изделие с достаточно толстым слоем с эпоксидной смолы, то материал накладывается слоями, дожидаясь первичной полимеризации предыдущего слоя перед нанесением следующего.

16). Отливая эпоксидную смолу в форму, для облегчения возможности отделения готового изделия от формы, форма слазывается жиром, например — техническим вазелином.

Эпоксидка очень плохо пристает к таким веществам, как полиэтилен, полистирол, оргстекло, фторопласт и т.д., а если на эти материалы еще и нанести защитный слой (например из мастики для паркета или тот же технический вазелин), то после полимеризации эпоксидка легко от них отделяется. Отлитое изделие в дальнейшем можно подвергать механической обработке.

Отлитое изделие в дальнейшем можно подвергать механической обработке.

17). Пересчет «показателя эпоксиднного эквивалентного веса» (г/экв), который указывается в технических характеристиках эпоксидных смол импортного производства, в привычный для нас показатель – «массовую долю эпоксидных групп» в %,

y = 43 / x * 100 , где

y – массовая доля эпоксидных групп, в %

x – эпоксидный вес, г/экв,

Например, если в паспорте эпоксидной смолы импортного производства «эпоксидный эквивалентный вес» находится в пределах 186-192, то в пересчете, согласно формулы, «массовая доля эпоксидных групп» составит 22,39-23,11 %.

18). Пересчет показателя «содержание эпоксидных групп» (ммоль/кг), в показатель «массовая доля эпоксидных групп» в %,

y = x * 43 / 10000, где

y – массовая доля эпоксидных групп, в %

x – содержание эпоксидных групп, ммоль/кг,

Например, если в паспорте эпоксидной смолы импортного производства «содержание эпоксидных групп» находится в пределах 2000 – 3320 ммоль/кг, то в пересчете, согласно формулы «массовая доля эпоксидных групп» составит 8. 6 – 14.2 %

6 – 14.2 %

19). Пересчет показателя «содержание гидролизованного хлора ионов » в ppm, указанный в характеристиках эпоксидных смол импортного производства в привычный для нас показатель «массовая доля омыляемого хлора» в %,

y = x / 10000, где

y – массовая доля омыляемого хлора в %;

x – содержание гидролизованного хлора ионов в ppm,

Например, если в паспорте эпоксидной смолы импортного производства «содержание гидролизованного хлора ионов» равно 500 ppm, то «массовая доля омыляемого хлора» будет не более 0,05%.

20). Соотношение количества отвердителя к смоле.

Используйте так называемый стехиометрический коэффициент (Кс) (Л.Я.Мошинский). При умножении эпоксидного числа на коэффициент (Кс) получаем количество отвердителя в граммах, необходимое для отверждения 100 г эпоксидной смолы. Приводим типовые величины Кс для некоторых широко распостраненных марок отвердителей холодного отверждения: ПЭПА — 0,65…0,72 в зависимости от состава ПЭПА и условий отверждения; ПО-300 — 3,0; АФ-2 — 0,85; УП-583Д — 0,9; УП-0633М — 1,0; ДТБ-2 — 2,77.

Учитывая значительные отклонения параметров отвердителей от средних значений, во всех случаях рекомендуется проведение технологических проб и проверка времени желатинизации смеси в стандартных условиях. В особенности для ПЭПА рекомендуется проверка аминного числа отвердителя.

21). При необходимости в эпоксидную смолу добавляют различные наполнители. Это может быть практически что угодно, но только сухие наполнители – алюминиевую пудру,муку, металлические и деревянные опилки, цемент, до всевозможных сухих пигментов, и т.д.

Наполнитель лучше вводить после смешивания смолы с отвердителем — снижается риск нарушения пропорции.

22). Для уменьшения вязкости эпоксидной смолы, ее разбавляют различного рода растворителями, например: ацетоном, спиртом, растворителями 646, 650 и т.д. При этом

рекомендуется их вводить непосредственно перед самим использованием и не более 10% от массы смеси. Разбавленная эпоксидка при этом имеет небольшую усадку и теряет в итоге в

Разбавленная эпоксидка при этом имеет небольшую усадку и теряет в итоге в

прочности, а поверхность может быть пористой. При соблюдении этого правила (не более 10%), до того, как эпоксидка встанет, весь растворитель к этому моменту испарится и в итоге

не пострадают ее свойства.

В таблице приведены рекомендуемые соотношения отвердителей к эпоксидным смолам в % при температуре 22-24°С

|

|

ПЭПА |

ДЕТА |

ТЕТА |

УП-583Д |

УП-0633М |

Ancamine |

|

DER-331 |

13 |

11-14 |

13 |

20-22 |

19-25 |

50-55 |

|

DER-353 |

13 |

11-14 |

13 |

20-22 |

19-25 |

50-55 |

|

Epikote 828 |

13 |

11-14 |

13 |

20-22 |

19-25 |

50-55 |

|

Epoxy 520 |

13 |

11-14 |

13 |

20-22 |

19-25 |

50-55 |

|

Epoxy 525 |

13 |

11-14 |

13 |

20-22 |

19-25 |

50-55 |

|

XZ-92466 |

13 |

11-14 |

13 |

20-22 |

19-25 |

50-55 |

|

К-115 |

8 |

9-10 |

10 |

16 |

16 |

40-45 |

|

К-153 |

8 |

9-10 |

10 |

16 |

16 |

40-45 |

|

ЭД-20 |

10 |

10 |

10 |

20 |

20 |

50 |

|

ЭД-16 |

10 |

10 |

10 |

20 |

20 |

50 |

|

Эпидиан-6 |

12 |

11-14 |

13 |

20-22 |

19-25 |

50-55 |

УДАЧИ В РАБОТЕ

Эпоксидная смола — Epoxy — qaz. wiki

wiki

Эта статья о термореактивных пластических материалах. Для химической группы см эпоксид .

Шприц «5-минутного» эпоксидного клея, содержащий отдельные отсеки для эпоксидной смолы и отвердителя.

Структура эпоксидной группы, реактивной функциональной группы, присутствующей во всех эпоксидных смолахЭпоксидная смола относится к любому из основных компонентов или отвержденных конечных продуктов эпоксидных смол , а также к разговорному названию функциональной группы эпоксида . Эпоксидные смолы, также известные как полиэпоксиды , представляют собой класс реакционноспособных форполимеров и полимеров, содержащих эпоксидные группы.

Эпоксидные смолы могут реагировать ( сшиваться ) либо сами с собой посредством каталитической гомополимеризации, либо с широким диапазоном сореагентов, включая полифункциональные амины, кислоты (и ангидриды кислот ), фенолы, спирты и тиолы (обычно называемые меркаптанами). Эти сореагенты часто называют отвердителями или отвердителями, а реакцию сшивки обычно называют отверждением.

Эти сореагенты часто называют отвердителями или отвердителями, а реакцию сшивки обычно называют отверждением.

Взаимодействие полиэпоксидов друг с другом или с полифункциональными отвердителями приводит к образованию термореактивного полимера , часто с хорошими механическими свойствами и высокой термической и химической стойкостью. Эпоксидная смола имеет широкий спектр применения, включая металлические покрытия, использование в электронике / электрических компонентах / светодиодах, электрические изоляторы высокого напряжения, производство малярных кистей, армированные волокном пластмассовые материалы, а также клеи для структурных и других целей.

История

Впервые о конденсации эпоксидов и аминов сообщил и запатентовал Пол Шлак из Германии в 1934 году. Заявления об открытии эпоксидных смол на основе бисфенола А включают Пьера Кастана в 1943 году. Работа Кастана была лицензирована швейцарской компанией Ciba , Ltd., которая продолжалась. стать одним из трех крупнейших производителей эпоксидной смолы в мире. Эпоксидный бизнес Ciba был выделен в качестве Vantico в конце 1990 — х года, который впоследствии был продан в 2003 году и стал Advanced Materials подразделением из Huntsman Corporation в Соединенных Штатах. В 1946 году Сильван Гринли, работающая в компании Devoe & Raynolds, запатентовала смолу, полученную из бисфенола-A и эпихлоргидрина . Devoe & Raynolds, которая активно работала на заре индустрии эпоксидных смол, была продана Shell Chemical ; подразделение участвует в этой работе в итоге было продано, и через ряд других корпоративных сделок является частью Hexion Inc. .

стать одним из трех крупнейших производителей эпоксидной смолы в мире. Эпоксидный бизнес Ciba был выделен в качестве Vantico в конце 1990 — х года, который впоследствии был продан в 2003 году и стал Advanced Materials подразделением из Huntsman Corporation в Соединенных Штатах. В 1946 году Сильван Гринли, работающая в компании Devoe & Raynolds, запатентовала смолу, полученную из бисфенола-A и эпихлоргидрина . Devoe & Raynolds, которая активно работала на заре индустрии эпоксидных смол, была продана Shell Chemical ; подразделение участвует в этой работе в итоге было продано, и через ряд других корпоративных сделок является частью Hexion Inc. .

Химия

Реакция связывания гидроксигруппы с эпихлоргидрином с последующим дегидрогалогенированием Большинство коммерчески используемых эпоксидных мономеров получают реакцией соединения с кислотными гидроксигруппами и эпихлоргидрином . Сначала гидроксигруппа вступает в реакцию сочетания с эпихлоргидрином с последующим дегидрогалогенированием .![]() Эпоксидные смолы, полученные из таких эпоксидных мономеров, называются эпоксидными смолами на основе глицидила . Гидроксигруппа может происходить из алифатических диолов , полиолов (простых полиэфирполиолов), фенольных соединений или дикарбоновых кислот . Фенолами могут быть такие соединения, как бисфенол А и новолак . Полиолы могут быть такими соединениями, как 1,4-бутандиол . Ди- и полиолы приводят к диглицидным полиэфирам. Дикарбоновые кислоты, такие как гексагидрофталевая кислота, используются для смол на основе диглицидных эфиров. Вместо гидроксигруппы с эпихлоргидрином также может взаимодействовать атом азота амина или амида .

Эпоксидные смолы, полученные из таких эпоксидных мономеров, называются эпоксидными смолами на основе глицидила . Гидроксигруппа может происходить из алифатических диолов , полиолов (простых полиэфирполиолов), фенольных соединений или дикарбоновых кислот . Фенолами могут быть такие соединения, как бисфенол А и новолак . Полиолы могут быть такими соединениями, как 1,4-бутандиол . Ди- и полиолы приводят к диглицидным полиэфирам. Дикарбоновые кислоты, такие как гексагидрофталевая кислота, используются для смол на основе диглицидных эфиров. Вместо гидроксигруппы с эпихлоргидрином также может взаимодействовать атом азота амина или амида .

Другой путь производства эпоксидных смол — это превращение алифатических или циклоалифатических алкенов с надкислотами : в отличие от эпоксидных смол на основе глицидила, для этого производства таких эпоксидных мономеров требуется не кислотный атом водорода, а алифатическая двойная связь.

Эпоксидную группу также иногда называют оксирановой группой.

На основе бисфенола

Синтез диглицидилового эфира бисфенола АНаиболее распространенные эпоксидные смолы основаны на реакции эпихлоргидрина (ECH) с бисфенолом A , в результате чего образуется другое химическое вещество, известное как диглицидиловый эфир бисфенола A (широко известный как BADGE или DGEBA). Бисфенол А на основе смол являются наиболее широко коммерчески смолами , но и другие бисфенолов являются аналогично взаимодействием с эпихлоргидрином, например , бисфенол F .

В этой двухстадийной реакции эпихлоргидрин сначала добавляют к бисфенолу A (образуется бис (3-хлор-2-гидроксипропокси) бисфенол A), затем в реакции конденсации со стехиометрическим количеством гидроксида натрия образуется бисепоксид. Атом хлора выделяется в виде хлорида натрия (NaCl), атом водорода — в виде воды.

Диглицидиловые эфиры с более высокой молекулярной массой (n ≥ 1) образуются в результате реакции диглицидилового эфира бисфенола A с дополнительным бисфенолом A, это называется форполимеризацией:

Продукт, состоящий из нескольких повторяющихся единиц ( n = 1-2), представляет собой вязкую прозрачную жидкость; это называется жидкой эпоксидной смолой. Продукт, содержащий большее количество повторяющихся звеньев ( n = от 2 до 30), при комнатной температуре представляет собой бесцветное твердое вещество, которое соответственно называют твердой эпоксидной смолой.

Продукт, содержащий большее количество повторяющихся звеньев ( n = от 2 до 30), при комнатной температуре представляет собой бесцветное твердое вещество, которое соответственно называют твердой эпоксидной смолой.

Вместо бисфенола A для указанного эпоксидирования и форполимеризации можно использовать другие бисфенолы (особенно бисфенол F ) или бромированные бисфенолы (например, тетрабромбисфенол A ) . Бисфенол F может образовывать эпоксидную смолу аналогично бисфенолу А. Эти смолы обычно имеют более низкую вязкость и более высокое среднее содержание эпоксидной смолы на грамм, чем смолы бисфенола А, что (после отверждения) придает им повышенную химическую стойкость.

Важные эпоксидные смолы получают из сочетания эпихлоргидрина и бисфенола А с получением бисфенола А , диглицидиловый эфир .

Структура эпоксидной смолы на основе диглицидилового эфира бисфенола-А: n обозначает количество полимеризованных субъединиц и обычно находится в диапазоне от 0 до 25.

Увеличение соотношения бисфенола А к эпихлоргидрину во время производства дает линейные полиэфиры с более высокой молекулярной массой и концевыми глицидильными группами, которые представляют собой полутвердые или твердые кристаллические материалы при комнатной температуре в зависимости от достигнутой молекулярной массы. Этот путь синтеза известен как процесс «ириски». Более современные методы производства эпоксидных смол с более высокой молекулярной массой заключаются в том, чтобы начать с жидкой эпоксидной смолы (LER) и добавить рассчитанное количество бисфенола A, а затем добавить катализатор и реакционную смесь нагреть примерно до 160 ° C (320 ° F). Этот процесс известен как «продвижение». По мере увеличения молекулярной массы смолы содержание эпоксида уменьшается, и материал ведет себя все больше и больше как термопласт . Поликонденсаты с очень высокой молекулярной массой (примерно 30 000 — 70 000 г / моль) образуют класс, известный как фенокси-смолы, и практически не содержат эпоксидных групп (поскольку концевые эпоксидные группы незначительны по сравнению с общим размером молекулы). Однако эти смолы действительно содержат гидроксильные группы по всей основной цепи, которые также могут подвергаться другим реакциям сшивания, например, с аминопластами, фенопластами и изоцианатами .

Однако эти смолы действительно содержат гидроксильные группы по всей основной цепи, которые также могут подвергаться другим реакциям сшивания, например, с аминопластами, фенопластами и изоцианатами .

Эпоксидные смолы представляют собой полимерные или полуполимерные материалы или олигомер и поэтому редко существуют в виде чистых веществ, поскольку переменная длина цепи является результатом реакции полимеризации, используемой для их получения. Сорта высокой чистоты могут быть получены для определенных применений, например, с использованием процесса очистки дистилляцией. Одним из недостатков жидких сортов высокой чистоты является их тенденция к образованию кристаллических твердых частиц из-за их очень регулярной структуры, которая затем требует плавления для обеспечения возможности обработки.

Важным критерием для эпоксидных смол является содержание эпоксидных групп. Это выражается как « эквивалентная масса эпоксида », которая представляет собой соотношение между молекулярной массой мономера и количеством эпоксидных групп. Этот параметр используется для расчета массы сореагента (отвердителя), используемого при отверждении эпоксидных смол. Эпоксидные смолы обычно отверждают стехиометрическим или почти стехиометрическим количеством отвердителя для достижения наилучших физических свойств.

Новолакс

Общая структура эпоксифенольного новолака с n обычно находится в пределах от 0 до 4. Соединение присутствует в виде различных конституциональных изомеров .Новолаки производятся путем реакции фенола с метаном (формальдегидом). Реакция эпихлоргидрина и новолаков дает новолаки с глицидильными остатками , такие как эпоксифеноловый новолак (EPN) или эпоксикрезоловый новолак (ECN). Эти смолы от высоковязких до твердых обычно содержат от 2 до 6 эпоксидных групп на молекулу. При отверждении образуются полимеры с высокой степенью сшивки, высокой температурной и химической стойкостью, но низкой механической гибкостью из-за высокой функциональности этих смол.

Взаимодействие фенолов с формальдегидом и последующее глицидилирование эпихлоргидрином дает эпоксидированные новолаки, такие как эпоксифеноловые новолаки (EPN) и эпоксикрезольные новолаки (ECN). Они от высоковязких до твердых смол с типичной средней эпоксидной функциональностью от 2 до 6. Высокая эпоксидная функциональность этих смол образует сильно сшитую полимерную сеть, демонстрирующую высокую температуру и химическую стойкость, но низкую гибкость.

Алифатический

Существует два распространенных типа алифатических эпоксидных смол: полученные эпоксидированием двойных связей (циклоалифатические эпоксиды и эпоксидированные растительные масла) и смолы, образованные реакцией с эпихлоргидрином (глицидиловые эфиры и сложные эфиры).

Циклоалифатические эпоксиды содержат одно или несколько алифатических колец в молекуле, в которой содержится оксирановое кольцо (например, 3,4-эпоксициклогексилметил-3 ‘, 4’-эпоксициклогексанкарбоксилат ). Их получают в результате реакции циклического алкена с надкислотой (см. Выше). Циклоалифатические эпоксиды характеризуются своей алифатической структурой, высоким содержанием оксираны и отсутствие хлора, что приводит к низкой вязкости и (после отверждения) сопротивлений хорошей погоды, низкой диэлектрической проницаемости и высокого Т г . Однако алифатические эпоксидные смолы очень медленно полимеризуются при комнатной температуре, поэтому обычно требуются более высокие температуры и подходящие ускорители. Поскольку алифатические эпоксидные смолы имеют более низкую электронную плотность, чем ароматические, циклоалифатические эпоксиды менее легко реагируют с нуклеофилами, чем эпоксидные смолы на основе бисфенола А (которые имеют ароматические эфирные группы). Это означает, что обычные нуклеофильные отвердители, такие как амины, вряд ли подходят для сшивания. Следовательно, циклоалифатические эпоксиды обычно гомополимеризуются термически или УФ-излучением в электрофильной или катионной реакции. Из-за низких диэлектрических постоянных и отсутствия хлора циклоалифатические эпоксиды часто используются для герметизации электронных систем, таких как микрочипы или светодиоды. Они также используются для лакокрасочных материалов с радиационным отверждением. Однако из-за их высокой цены их использование до сих пор ограничивалось такими приложениями.

Эпоксидированные растительные масла образуются путем эпоксидирования ненасыщенных жирных кислот в результате реакции с надкислотами. В этом случае перкислоты также могут быть образованы in situ путем взаимодействия карбоновых кислот с пероксидом водорода. По сравнению с LER (жидкими эпоксидными смолами) они имеют очень низкую вязкость. Однако, если они используются в больших количествах в качестве реактивных разбавителей , это часто приводит к снижению химической и термической стойкости и ухудшению механических свойств отвержденных эпоксидов. Крупномасштабные эпоксидированные растительные масла, такие как эпоксидированные соевые масла и масла для линз, широко используются в качестве вторичных пластификаторов и стабилизаторов стоимости ПВХ .

Алифатические глицидилэпоксидные смолы с низкой молярной массой (моно-, би- или полифункциональные) образуются в результате реакции эпихлоргидрина с алифатическими спиртами или полиолами (образуются глицидиловые эфиры) или с алифатическими карбоновыми кислотами (образуются глицидиловые эфиры). Реакцию проводят в присутствии основания, такого как гидроксид натрия, аналогично образованию бисфенол А-диглицидилового эфира. Также алифатические глицидилэпоксидные смолы обычно имеют низкую вязкость по сравнению с ароматическими эпоксидными смолами. Поэтому их добавляют к другим эпоксидным смолам в качестве реактивных разбавителей или усилителей адгезии . Эпоксидные смолы, изготовленные из (длинноцепочечных) полиолов, также добавляются для улучшения прочности на разрыв и ударной вязкости.

Родственным классом является циклоалифатическая эпоксидная смола, которая содержит одно или несколько циклоалифатических колец в молекуле (например, 3,4-эпоксициклогексилметил-3,4-эпоксициклогексанкарбоксилат). Этот класс также имеет более низкую вязкость при комнатной температуре, но предлагает значительно более высокую термостойкость, чем алифатические эпоксидные разбавители. Однако реакционная способность довольно низкая по сравнению с другими классами эпоксидных смол, и обычно требуется высокотемпературное отверждение с использованием подходящих ускорителей. Поскольку в этих материалах отсутствует ароматичность, как в смолах на основе бисфенола A и F, стойкость к ультрафиолетовому излучению значительно улучшается.

Галогенированный

Галогенированные эпоксидные смолы примешиваются для достижения особых свойств, в частности, используются бромированные и фторированные эпоксидные смолы.

Бромированный бисфенол А используется, когда требуются огнестойкие свойства, например, в некоторых электрических приложениях (например, на печатных платах ). Тетрабромированный бисфенол A (TBBPA, 2,2-бис (3,5-дибромфенил) пропан) или его диглицидиловый эфир, 2,2-бис [3,5-дибром-4- (2,3-эпоксипропокси) фенил] пропан , могут быть добавлены к эпоксидной композиции . Затем композиция может вступать в реакцию таким же образом, как и чистый бисфенол А. Некоторые (несшитые) эпоксидные смолы с очень высокой молярной массой добавляются в технические термопласты, опять же для достижения огнезащитных свойств.

Фторированные эпоксидные смолы были исследованы для некоторых высокоэффективных применений , таких как фторированный диглицидный эфир 5-гептафторпропил-1,3-бис [2- (2,3-эпоксипропокси) гексафтор-2-пропил] бензол. Поскольку он имеет низкое поверхностное натяжение, его добавляют в качестве смачивающего агента (поверхностно-активного вещества) для контакта со стекловолокном. Его реакционная способность по отношению к отвердителям сравнима с реакцией бисфенола А. После отверждения эпоксидная смола превращается в термореактивный пластик с высокой химической стойкостью и низким водопоглощением. Однако коммерческое использование фторированных эпоксидных смол ограничено их высокой стоимостью и низкой Т g .

Разбавители

Разбавители для эпоксидных смол обычно образуются путем глицидилирования алифатических спиртов или полиолов. Полученные материалы могут быть монофункциональными (например, глицидиловый эфир додеканола), дифункциональными (диглицидиловый эфир бутандиола) или более функциональными (например, триметилолпропановый триглицидиловый эфир). Эти смолы обычно обладают низкой вязкостью при комнатной температуре (10-200 мПа · с) и часто называются реактивными разбавителями . Они редко используются по отдельности, а скорее используются для изменения (уменьшения) вязкости других эпоксидных смол. Это привело к появлению термина «модифицированная эпоксидная смола» для обозначения смол, содержащих реактивные разбавители, снижающие вязкость.

Глицидиламин

Глицидиламинные эпоксидные смолы представляют собой эпоксидные смолы с более высокой функциональностью, которые образуются, когда ароматические амины реагируют с эпихлоргидрином. Важными промышленными сортами являются триглицидил- п- аминофенол (функциональная группа 3) и N , N , N ‘, N ‘ -тетраглицидил-бис- (4-аминофенил) -метан (функциональная группа 4). Смолы имеют вязкость от низкой до средней при комнатной температуре, что делает их более легкими в обработке, чем смолы EPN или ECN. Это в сочетании с высокой реакционной способностью, а также высокой термостойкостью и механическими свойствами полученной отвержденной сети делает их важными материалами для применения в аэрокосмических композитах.

Лечение

Состав застывшего эпоксидного клея. Отвердитель триамина показан красным цветом, смола — черным. Эпоксидные группы смолы прореагировали с отвердителем и больше не присутствуют. Материал сильно сшит и содержит много групп ОН, которые придают адгезионные свойства.Существует несколько десятков химикатов, которые можно использовать для отверждения эпоксидной смолы, в том числе амины, имидазолы, ангидриды и светочувствительные химические вещества.

Как правило, неотвержденные эпоксидные смолы обладают плохой механической, химической и термостойкостью. Однако хорошие свойства получаются при взаимодействии линейной эпоксидной смолы с подходящими отвердителями с образованием трехмерных сшитых термореактивных структур. Этот процесс обычно называют процессом отверждения или гелеобразования. Отверждение эпоксидных смол является экзотермической реакцией и в некоторых случаях выделяет достаточно тепла, чтобы вызвать термическое разложение, если его не контролировать.

Отверждение может быть достигнуто путем реакции эпоксидной смолы с самим собой (гомополимеризация) или путем образования сополимера с полифункциональными отвердителями или отвердителями . Это отверждение обеспечивает такие качества вещества, как устойчивость, долговечность, универсальность и адгезия. В принципе, любая молекула, содержащая реактивный водород, может реагировать с эпоксидными группами эпоксидной смолы. Общие классы отвердителей для эпоксидных смол включают амины, кислоты, ангидриды кислот, фенолы, спирты и тиолы. Относительная реакционная способность (сначала самая низкая) находится примерно в следующем порядке: фенол <ангидрид <ароматический амин <циклоалифатический амин <алифатический амин <тиол.

В то время как некоторые комбинации эпоксидной смолы / отвердителя отверждаются при температуре окружающей среды, для многих требуется нагрев, при этом обычно используются температуры до 150 ° C (302 ° F) и до 200 ° C (392 ° F) для некоторых специализированных систем. Недостаточный нагрев во время отверждения приведет к неполной полимеризации сети и, следовательно, к снижению механической, химической и термостойкости. Температура отверждения обычно должна достичь стеклования температуры (Tg) в полностью отвержденной сети для того , чтобы достичь максимальных свойств. Иногда температуру повышают ступенчато, чтобы контролировать скорость отверждения и предотвратить чрезмерное тепловыделение в результате экзотермической реакции.

Отвердители, которые проявляют только низкую или ограниченную реакционную способность при температуре окружающей среды, но которые реагируют с эпоксидными смолами при повышенной температуре, называются скрытыми отвердителями . При использовании скрытых отвердителей эпоксидную смолу и отвердитель можно смешивать и хранить в течение некоторого времени перед использованием, что является преимуществом для многих промышленных процессов. Очень латентные отвердители позволяют производить однокомпонентные (1K) продукты, при этом смола и отвердитель поставляются конечному пользователю в предварительно смешанном виде и требуют только тепла для начала отверждения. Однокомпонентные продукты обычно имеют более короткий срок хранения, чем стандартные двухкомпонентные системы, и для продуктов может потребоваться охлаждение и транспортировка.

Реакцию отверждения эпоксидной смолы можно ускорить добавлением небольших количеств ускорителей . Третичные амины, карбоновые кислоты и спирты (особенно фенолы) являются эффективными ускорителями. Бисфенол А является высокоэффективным и широко используемым ускорителем, но в настоящее время его все чаще заменяют этим веществом из-за проблем со здоровьем.

Гомополимеризация

Эпоксидная смола может реагировать сама с собой в присутствии анионного катализатора (основания Льюиса, такого как третичные амины или имидазолы) или катионного катализатора (кислоты Льюиса, такого как комплекс трифторида бора) с образованием отвержденной сетки. Этот процесс известен как каталитическая гомополимеризация. Получающаяся в результате сеть содержит только эфирные мостики и демонстрирует высокую термическую и химическую стойкость, но является хрупкой и часто требует повышенной температуры для процесса отверждения, поэтому в промышленности она находит только нишевые применения. Гомополимеризация эпоксидной смолы часто используется, когда требуется УФ-отверждение, поскольку могут использоваться катионные УФ-катализаторы (например, для УФ-покрытий ).

Амины

Полифункциональные первичные амины составляют важный класс отвердителей эпоксидных смол. Первичные амины вступают в реакцию присоединения с эпоксидной группой с образованием гидроксильной группы и вторичного амина. Вторичный амин может дополнительно реагировать с эпоксидом с образованием третичного амина и дополнительной гидроксильной группы. Кинетические исследования показали, что реакционная способность первичного амина примерно вдвое выше, чем у вторичного амина. Использование дифункционального или полифункционального амина образует трехмерную сшитую сеть. Алифатические, циклоалифатические и ароматические амины используются в качестве отвердителей эпоксидных смол. Отвердители аминового типа изменяют как технологические свойства (вязкость, реакционная способность), так и конечные свойства (механические, температурные и термостойкость) отвержденной сополимерной сетки. Таким образом, аминовая структура обычно выбирается в соответствии с применением. Общий потенциал реакционной способности для различных отвердителей можно примерно заказать; алифатические амины> циклоалифатические амины> ароматические амины, хотя алифатические амины со стерическими препятствиями рядом с аминогруппами могут реагировать так же медленно, как некоторые ароматические амины. Более низкая реактивность увеличивает время работы процессоров. Термостойкость обычно увеличивается в том же порядке, поскольку ароматические амины образуют гораздо более жесткие структуры, чем алифатические амины. Ароматические амины широко использовались в качестве отвердителей эпоксидной смолы из-за превосходных конечных свойств при смешивании с исходной смолой. За последние несколько десятилетий озабоченность по поводу возможных неблагоприятных воздействий на здоровье многих ароматических аминов привела к увеличению использования альтернатив алифатическим или циклоалифатическим аминам. Амины также смешиваются, аддуктируются и вступают в реакцию для изменения свойств, и эти аминовые смолы чаще используются для отверждения эпоксидных смол, чем чистый амин, такой как ТЭТА. все чаще полиамины НА ВОДНОЙ ОСНОВЕ используются, помимо прочего, для снижения профиля токсичности.

Структура ТЭТА , типичного отвердителя. Аминные (Nh3) группы реагируют с эпоксидными группами смолы во время полимеризации.Ангидриды

Эпоксидные смолы могут быть термически отверждены ангидридами для создания полимеров со значительным сохранением свойств при повышенных температурах в течение продолжительных периодов времени. Реакция и последующее сшивание происходят только после раскрытия ангидридного кольца, например, вторичными гидроксильными группами в эпоксидной смоле. Гомополимеризация также может происходить между эпоксидными и гидроксильными группами. Высокая латентность ангидридных отвердителей делает их подходящими для технологических систем, которые требуют добавления минеральных наполнителей перед отверждением, например, для электрических изоляторов высокого напряжения. Скорость отверждения можно повысить, подбирая ангидриды с подходящими ускорителями. Для диангидридов и, в меньшей степени, моноангидридов, нестехиометрические, эмпирические определения часто используются для оптимизации уровней дозирования. В некоторых случаях смеси диангидридов и моноангидридов могут улучшить дозировку и смешивание с жидкими эпоксидными смолами.

Фенолы

Полифенолы, такие как бисфенол А или новолаки, могут реагировать с эпоксидными смолами при повышенных температурах (130–180 ° C, 266–356 ° F), обычно в присутствии катализатора. Полученный материал имеет эфирные связи и демонстрирует более высокую химическую стойкость и стойкость к окислению, чем обычно получается при отверждении с помощью амина или ангидрида. Поскольку многие новолаки представляют собой твердые вещества, этот класс отвердителей часто используется для порошковых покрытий .

Тиолы

Также известные как меркаптаны, тиолы содержат серу, которая очень легко реагирует с эпоксидной группой даже при температуре окружающей среды или ниже температуры окружающей среды. В то время как в результате сеть не обычно проявляют высокую температуру или химическую стойкость, высокая реакционная способность тиоловой группы делает его полезным для применений , где нагретый отверждения не представляется возможным, или очень быстро вылечить требуется , например , для домашних DIY клеев и химических анкерного болта анкеров . Тиолы обладают характерным запахом, который можно обнаружить во многих двухкомпонентных бытовых клеях.

Приложения

Области применения материалов на основе эпоксидной смолы обширны и включают покрытия, клеи и композитные материалы, например, с использованием углеродного волокна и армирующего стекловолокна (хотя полиэфир , винилэфир и другие термореактивные смолы также используются для стеклопластика). Химический состав эпоксидных смол и ряд коммерчески доступных вариантов позволяет производить отверждаемые полимеры с очень широким диапазоном свойств. В целом эпоксидные смолы известны своей превосходной адгезией, химической и термостойкостью, механическими свойствами от хороших до отличных и очень хорошими электроизоляционными свойствами. Многие свойства эпоксидных смол могут быть изменены (например, доступны эпоксидные смолы с серебряным наполнением с хорошей электропроводностью , хотя эпоксидные смолы обычно являются электроизоляционными). Доступны варианты, обеспечивающие высокую теплоизоляцию или теплопроводность в сочетании с высоким электрическим сопротивлением для электронных устройств.

Как и в случае с другими классами термореактивных полимерных материалов, смешивание различных сортов эпоксидной смолы, а также использование добавок, пластификаторов или наполнителей является обычным явлением для достижения желаемых технологических или конечных свойств или для снижения стоимости. Использование смесей, добавок и наполнителей часто называют рецептурой .

Краски и покрытия

Двухкомпонентные эпоксидные покрытия были разработаны для тяжелых условий эксплуатации на металлических подложках и потребляют меньше энергии, чем термоотверждаемые порошковые покрытия . Эти системы обеспечивают прочное защитное покрытие с превосходной твердостью. Однокомпонентные эпоксидные покрытия имеют форму водной эмульсии и могут быть очищены без растворителей.

Эпоксидные покрытия часто используются в промышленности и автомобилестроении, поскольку они более термостойкие, чем краски на латексной и алкидной основе. Эпоксидные краски имеют тенденцию к ухудшению качества, известному как «меление», из-за воздействия ультрафиолета.

Изменение цвета, известное как пожелтение, является обычным явлением для эпоксидных материалов и часто вызывает озабоченность в области искусства и консервации. Эпоксидные смолы со временем желтеют, даже если они не подвергаются воздействию УФ-излучения. Существенные успехи в понимании пожелтения эпоксидных смол были достигнуты Дауном сначала в 1984 году (естественное темное старение), а затем в 1986 году (старение при высокой интенсивности света). Даун исследовал различные адгезивы на основе эпоксидной смолы, отверждаемые при комнатной температуре, подходящие для использования при консервации стекла, проверяя их склонность к пожелтению. Фундаментальное молекулярное понимание пожелтения эпоксидной смолы было достигнуто, когда Крауклис и Эхтермейер обнаружили механистическое происхождение пожелтения в широко используемой аминной эпоксидной смоле, опубликованном в 2018 году. Они обнаружили, что молекулярной причиной пожелтения эпоксидной смолы является термоокислительное развитие карбонильных групп в полимерном углерод-углеродном каркасе посредством нуклеофильной радикальной атаки.

Полиэфирные эпоксидные смолы используются в качестве порошковых покрытий для стиральных машин, сушилок и другой «бытовой техники». Эпоксидно-порошковые покрытия со связующим сплавлением (FBE) широко используются для защиты от коррозии стальных труб и фитингов, используемых в нефтегазовой промышленности, трубопроводов для питьевой воды (стальных) и арматурной арматуры для бетона . Эпоксидные покрытия также широко используются в качестве грунтовок для улучшения адгезии автомобильных и морских красок, особенно на металлических поверхностях, где важна устойчивость к коррозии (ржавлению). Металлические банки и емкости часто покрывают эпоксидной смолой, чтобы предотвратить ржавление, особенно для кислых продуктов, таких как помидоры . Эпоксидные смолы также используются для декоративных полов, таких как терраццо, полы из стружки и полы из цветного заполнителя.

Эпоксидные смолы модифицировали различными способами. Взаимодействовали с жирными кислотами, полученными из масел, с образованием эпоксидных эфиров, которые отверждались так же, как и алкиды. Типичными из них были L8 (80% льняного семени, D4 (40% дегидратированного касторового масла). Они часто реагировали со стиролом для получения стирольных эфиров эпоксидной смолы, используемых в качестве грунтовок. отверждение эпоксидных смол аминосмолами для создания стойких верхних покрытий.

Одним из лучших примеров была система использования эпоксидных смол без растворителей для грунтовки судов во время строительства, при этом использовалась система горячего безвоздушного распыления с предварительным смешиванием в головной части. Это устраняет проблему удержания растворителя под пленкой, что впоследствии вызывает проблемы с адгезией.

Клеи

Специальная эпоксидная смола достаточно прочна, чтобы выдерживать силы между плавником доски для серфинга и его креплением. Эта эпоксидная смола водонепроницаема и способна отверждаться под водой. Эпоксидная смола синего цвета слева все еще застывает.Эпоксидные клеи являются основной частью класса клеев, называемых «структурными клеями» или «инженерными клеями» (включая полиуретан , акрил , цианоакрилат и другие химические вещества). Эти высокоэффективные клеи используются в конструкции самолетов, автомобилей, велосипеды, лодки, клюшки для гольфа, лыжи, сноуборды и другие приложения, где требуются высокопрочные соединения. Эпоксидные клеи можно разработать для решения практически любых задач. Их можно использовать в качестве клея для дерева, металла, стекла, камня и некоторых пластиков. Они могут быть гибкими или жесткими, прозрачными или непрозрачными / цветными, быстро схватывающимися или медленными. Эпоксидные клеи обладают лучшей термостойкостью и химической стойкостью, чем другие распространенные клеи. Как правило, эпоксидные клеи, отвержденные при нагревании, будут более термостойкими и химически стойкими, чем клеи, отвержденные при комнатной температуре. Прочность эпоксидных клеев ухудшается при температурах выше 350 ° F (177 ° C).

Некоторые эпоксидные смолы затвердевают под воздействием ультрафиолета . Такие эпоксидные смолы обычно используются в оптике , волоконной оптике и оптоэлектронике .

Промышленный инструмент и композиты

Эпоксидные системы используются в промышленных инструментах для изготовления форм , мастер-моделей, ламинатов , отливок , приспособлений и других вспомогательных средств промышленного производства. Этот «пластиковый инструмент» заменяет металл, дерево и другие традиционные материалы и, как правило, повышает эффективность и либо снижает общую стоимость, либо сокращает время выполнения многих промышленных процессов. Эпоксидные смолы также используются при производстве армированных волокном или композитных деталей. Они более дороги, чем полиэфирные смолы и винилэфирные смолы , но обычно производят более прочные и термостойкие композитные детали с термореактивной полимерной матрицей .

Композиты для ветряных турбин

Эпоксидные смолы используются в качестве связующей матрицы вместе с тканями из стекловолокна или углеродного волокна для производства композитов с очень высокими прочностными характеристиками, что позволяет изготавливать более длинные и эффективные лопасти ротора. Кроме того, для морских и наземных ветроэнергетических установок эпоксидные смолы используются в качестве защитных покрытий на стальных опорах, опорных стойках и бетонных фундаментах. Сверху наносятся верхние покрытия из алифатического полиуретана для обеспечения полной защиты от ультрафиолета, продления срока службы и снижения затрат на техническое обслуживание. Электрические генераторы, соединенные через трансмиссию с лопастями ротора, преобразуют механическую энергию ветра в полезную электрическую энергию и используют эпоксидную электроизоляцию и высокие термостойкие свойства. То же самое касается трансформаторов, вводов, прокладок и композитных кабелей, соединяющих ветряные мельницы с сетью. В Европе компоненты энергии ветра составляют самый большой сегмент применения эпоксидной смолы, около 27% рынка.

Электрические системы и электроника

Интерьер карманного калькулятора. Темный комок эпоксидной смолы в центре покрывает микросхему процессора.Составы эпоксидной смолы важны в электронной промышленности и используются в двигателях, генераторах, трансформаторах, распределительных устройствах, изоляторах, печатных платах (PWB) и герметиках для полупроводников. Эпоксидные смолы являются отличными электрическими изоляторами и защищают электрические компоненты от короткого замыкания, пыли и влаги. В электронной промышленности эпоксидные смолы являются основной смолой, используемой для формования интегральных схем , транзисторов и гибридных схем , а также изготовления печатных плат . Печатная плата самого большого объема — «плата FR-4 » — представляет собой сэндвич из слоев стеклоткани, скрепленных в композит эпоксидной смолой. Эпоксидные смолы используются для приклеивания медной фольги к подложкам печатных плат и являются компонентом паяльной маски на многих печатных платах.

Гибкие эпоксидные смолы используются для заливки трансформаторов и индукторов. Использование вакуумной пропитки неотвержденной эпоксидной смолы позволяет устранить воздушные пустоты между обмоткой и сердечником, а также между обмоткой и изолятором. Затвердевшая эпоксидная смола является электрическим изолятором и гораздо лучше проводит тепло, чем воздух. Значительно сокращается количество горячих точек трансформатора и индуктора, что дает компоненту стабильный и более длительный срок службы, чем продукт без повреждений.

Эпоксидные смолы наносятся по технологии дозирования смолы .

Нефть и нефтехимия

Эпоксидные смолы могут использоваться для закупоривания отдельных слоев в резервуаре, которые производят чрезмерное количество рассола. Методика получила название «обработка с перекрытием воды».

Потребительские и морские приложения

Эпоксидные смолы продаются в хозяйственных магазинах, как правило, в виде упаковки, содержащей отдельные смолы и отвердитель, которые необходимо смешать непосредственно перед использованием. Они также продаются в лодочных магазинах в качестве ремонтных смол для морского применения. Эпоксидные смолы обычно не используются во внешнем слое лодки, потому что они портятся под воздействием ультрафиолета . Их часто используют во время ремонта и сборки лодок, а затем покрывают обычной или двухкомпонентной полиуретановой краской или морскими лаками, обеспечивающими защиту от ультрафиолета.

Есть два основных направления использования на море. Из-за лучших механических свойств по сравнению с более распространенными полиэфирными смолами эпоксидные смолы используются для промышленного производства компонентов, где требуется высокое соотношение прочности / веса. Вторая область заключается в том, что их прочность, свойства заполнения зазоров и отличная адгезия ко многим материалам, включая дерево, вызвали бум в любительских строительных проектах, включая самолеты и лодки.

Обычный гелькоут, разработанный для использования с полиэфирными смолами и винилэфирными смолами, не прилипает к эпоксидным поверхностям, хотя эпоксидная смола очень хорошо держится при нанесении на поверхности из полиэфирных смол. «Flocoat», который обычно используется для покрытия внутренней части яхт из полиэфирного стекловолокна, также совместим с эпоксидными смолами.

Эпоксидные материалы имеют тенденцию к более постепенному отверждению, тогда как материалы на основе сложного полиэфира имеют тенденцию к отверждению быстро, особенно при использовании большого количества катализатора. Химические реакции в обоих случаях экзотермические. Большие количества смеси будут выделять собственное тепло и значительно ускорять реакцию, поэтому обычно смешивают небольшие количества, которые можно использовать быстро.

Несмотря на то, что полиэфирные смолы и эпоксидные смолы обычно объединяют, их свойства существенно различаются, так что с ними следует обращаться как с отдельными материалами. Полиэфирные смолы обычно имеют низкую прочность, если не используются с армирующим материалом, таким как стекловолокно, относительно хрупки, если не армированы, и имеют низкую адгезию. Эпоксидные смолы, напротив, по своей сути прочны, несколько гибки и обладают отличной адгезией. Однако полиэфирные смолы намного дешевле.

Эпоксидные смолы обычно требуют точного смешивания двух компонентов, которые образуют третий химикат. В зависимости от требуемых свойств соотношение может быть любым от 1: 1 или более 10: 1, но в любом случае они должны быть точно перемешаны. Конечный продукт — это точно термоотверждаемый пластик. Пока они не смешаны, эти два элемента относительно инертны, хотя «отвердители» имеют тенденцию быть более химически активными и должны быть защищены от атмосферы и влаги. Скорость реакции можно изменить, используя различные отвердители, которые могут изменить природу конечного продукта, или контролируя температуру.

Напротив, полиэфирные смолы обычно доступны в «промотированной» форме, так что переход предварительно смешанных смол от жидких к твердым уже идет, хотя и очень медленно. Единственная переменная, доступная пользователю, — это изменение скорости этого процесса с помощью катализатора, часто метилэтилкетона пероксида ( MEKP ), который очень токсичен. Присутствие катализатора в конечном продукте фактически ухудшает желаемые свойства, поэтому предпочтительны небольшие количества катализатора, если отверждение протекает с приемлемой скоростью. Таким образом, скорость отверждения сложных полиэфиров может регулироваться количеством и типом катализатора, а также температурой.

В качестве клея эпоксидные смолы связываются тремя способами: а) механически, поскольку склеиваемые поверхности имеют шероховатость; б) из-за близости, поскольку отвержденные смолы физически настолько близки к склеиваемым поверхностям, что их трудно разделить; c) ионно, потому что эпоксидные смолы образуют ионные связи на атомном уровне со связующими поверхностями. Последний, по сути, самый сильный из трех. Напротив, полиэфирные смолы могут связываться только с использованием первых двух из них, что значительно снижает их применимость в качестве клея и при ремонте судов.

Аэрокосмические приложения

В аэрокосмической промышленности эпоксидная смола используется как структурный матричный материал, который затем армируется волокном. Типичные армирующие волокна включают стекло , углерод , кевлар и бор . Эпоксидные смолы также используются в качестве структурного клея . Такие материалы, как дерево и другие «низкотехнологичные», склеиваются эпоксидной смолой. Эпоксидные смолы обычно превосходят большинство других типов смол с точки зрения механических свойств и устойчивости к разрушению окружающей среды.

Биология

Водорастворимые эпоксидные смолы , такие как Durcupan обычно используются для встраивания электронного микроскопа образцов в пластмассе , так что они могут быть секционными (нарезанный тонким) с микротомом , а затем образом.

Изобразительное искусство

Эпоксидную смолу, смешанную с пигментом , можно использовать в качестве среды для рисования , наливая слои друг на друга, чтобы сформировать целостную картину. Он также используется в ювелирных изделиях, в качестве смолы для отделки украшений и этикеток, а также для декупажа предметов искусства, столешниц и столов.

Производство

В 2016 году мировой рынок эпоксидных смол оценивался примерно в 8 миллиардов долларов. На рынке эпоксидных смол доминирует Азиатско-Тихоокеанский регион, на который приходится 55,2% общей доли рынка. Китай является крупнейшим производителем и потребителем в мире, потребляя почти 35% мирового производства смол. Мировой рынок состоит из примерно 50–100 производителей основных или товарных эпоксидных смол и отвердителей. В Европе в 2017 году было произведено около 323000 тонн эпоксидной смолы, а объем продаж составил около 1055 миллионов евро. Германия является крупнейшим рынком эпоксидных смол в Европе, за ней следуют Италия, Франция, Великобритания, Испания, Нидерланды и Австрия.