Эпоксидный наливной пол: состав для заливки

Эпоксидные наливные полы используют как в промышленных зданиях, так и в коммерческих и жилых помещениях. Такие твёрдые покрытия выдерживают высокие механические нагрузки. Всё чаще их также выбирают из-за огромных возможностей создания необычного дизайна пола с помощью прозрачной эпоксидной смолы. Пол, покрытый эпоксидной смолой, длительное время сохраняет вид благодаря устойчивости к физическим и химическим воздействиям. Однако к сильным морозам эпоксидная смола не устойчива, так что для неотапливаемых помещений в холодном климате лучше выбирать другие материалы.

Приготовление эпоксидного состава для заливки пола, в целом, не отличается от приготовления состава для других целей. Смешивание эпоксидной смолы и отвердителя производят небольшими порциями, чтобы избежать закипания смолы и успеть своевременно нанести и распределить состав на поверхности пола.

Перед началом работы нужно оценить объём необходимых компонентов и заранее всё подготовить, поскольку при заливке важно работать быстро. Для слоя толщиной 1 мм следует ориентироваться на расход 1 л состава на 1 кв. м. поверхности. Обычно толщина покрытия составляет около 5 мм, однако рекомендуется иметь дополнительные материалы в запасе.

Для слоя толщиной 1 мм следует ориентироваться на расход 1 л состава на 1 кв. м. поверхности. Обычно толщина покрытия составляет около 5 мм, однако рекомендуется иметь дополнительные материалы в запасе.

Смесь для заливки готовится на основе эпоксидной смолы, в которую добавляют различные добавки, и, в завершение подготовки раствора, вносят отвердитель. Хорошо подходит для заливки пола смола ЭД-20, можно использовать более плотную и вязкую смолу ЭД-16, она устойчива даже к экстремальным нагрузкам, но работать будет гораздо труднее. Оба варианта рассматриваются как допустимые в Пособии к СНиП 3.04.01-87 “Рекомендации по устройству полов”. Поскольку эпоксидная смола при всей прочности не всегда устойчива к ударам, лучше добавить в смесь пластификатор, например ДБФ или ДЭГ-1, что сделает её менее хрупкой. На смоле, содержащей пластфикатор, тоже могут появиться выбоины при падении тяжелых предметов, но повреждения не будут такими обширными. Пластификаторы вносятся до концентрации 1 – 10% от общего объёма.

Наполнители для наливных полов используются как в декоративных целях, так и для экономии. Чтобы сэкономить, в состав добавляют обычно недорогой кварцевый песок. Кроме того, кварцевый песок делает пол более твёрдым, снижает усадку и повышает теплостойкость, правда, всё это важно скорее для промышленных помещений. Доля песка по массе может достигать 40%. В декоративных целях добавляют колеровочные пасты. В ряде случаев это может значительно повысить стоимость пола, иногда доступнее оказывается сделать прозрачное покрытие поверх акриловых чипсов, глиттеров или каких-либо выложенных декоративных элементов. В качестве дополнительного противоскользящего и декоративного компонента добавляют колорированный кварцевый песок, смешивая его с основной массой песка.

Последним этапом приготовления смеси является внесение отвердителя. Именно этот этап проводится в небольших порциях смолы. Смешивание с отвердителем в большинстве случаев производится в соотношении 10:1, как и для других задач. Выбор отвердителя зависит от задачи. Для декоративных полов подойдут только прозрачные отвердители, такие как ТЭТА, для однотонных полов без эффекта прозрачности ради экономии обычно приобретают отвердитель ПЭПА.

Выбор отвердителя зависит от задачи. Для декоративных полов подойдут только прозрачные отвердители, такие как ТЭТА, для однотонных полов без эффекта прозрачности ради экономии обычно приобретают отвердитель ПЭПА.

Назад в справочник

В раздел «Эпоксидные смолы»

В раздел «Наливные полы»

Сделай Пол Укрепляющий эпоксидный состав для бетонных полов

Сделай Пол «Укрепляющий» — двухкомпонентный эпоксидный состав глубокого проникновения, предназначен для упрочнения и обеспыливания бетонных полов, а также для защиты и консервации деревянных поверхностей от влаги.

Подходит для внутренних и наружных работ.

Для горизонтальных и вертикальных поверхностей.

Состав может использоваться для защиты деревянных поверхностей и древесно-стружечных плит.

Образуемое покрытие отвечает следующим свойствам:

- Каркасное укрепление бетона

- Защита от грибка и плесени

- Предотвращает образование пыли

- Легко моется

- Консервация деревянных поверхностей

НА 10, 20 КВ. МЕТРОВ

МЕТРОВ

В комплект входят:

- Инструкция

- Одноразовые перчатки

- Основа и отвердитель,

- лопатка для перемешивания.

МОЖЕТ ИСПОЛЬЗОВАТЬСЯ В КАЧЕСТВЕ ГРУНТОВОЧНОГО СЛОЯ

Универсальность состава заключается в одновременном использовании различных эпоксидных смол, обеспечивающих одновременно функции грунтовочного и упрочняющего слоя. Может использоваться перед нанесением состава Сделай ПОЛ «ЭТАЛОН». Полученное покрытие не пропускает воду и предотвращает появление пыли, грибка и плесени. По этому покрытию можно ходить, но оно является временной защитой бетона. Оно подходит для пропитки и консервации деревянных поверхностей и древесно-стружечных плит.

24 ЧАСА — И ПЫЛИ НЕТ!

Сделай ПОЛ «Укрепляющий» – это современное и надежное средство для упрочнения и обеспыливания бетонных поверхностей, а также древесно-стружечных плит.

Вы быстро избавитесь от появления пыли и надежно защитите свой пол от проникновения влаги в основание.

УНИВЕРСАЛЬНОЕ ПОКРЫТИЕ

Покрытие имеет высокую адгезию (сцепление) практически к любым поверхностям.

УКРЕПЛЯЕТ БЕТОН

Компоненты, входящие в состав, глубоко проникают внутрь поверхности бетона и обеспечивают каркасное укрепление. В результате чего, бетон не разрушается и не пылит.

ФУНГИЦИДНЫЕ СВОЙСТВА

После глубокой пропитки бетона, появляется барьерная среда, препятствующая возникновению грибка и плесени.

Инструкция по применениюВыдержка новых, отремонтированных бетонных (минеральных) оснований перед нанесением должна быть не менее 28 суток. Влажность основания не должна превышать 4%. Состав создает паронепроницаемую поверхность.

«Сделай ПОЛ Укрепляющий» — упрочняющий эпоксидный состав, простой в использовании, не требует специальных навыков и специального оборудования для нанесения. Состав «Сделай ПОЛ Укрепляющий» предназначен для поверхностного укрепления бетонов, цементно-песчаных стяжек и других минеральных оснований (без образования или с частичным образованием пленочного слоя), допускается нанесение на деревянные конструкции и древесно-стружечные плиты. Проникая в толщу поверхности до 3 – 5 мм создает укрепленный слой, препятствует появлению пыли и проникновению грязи, масел, воды в обработанное основание, а также препятствует образованию на поверхности грибка и плесени. Состав «Сделай ПОЛ Укрепляющий» рекомендован для временной консервации и защиты поверхностей, первичной обработки бетонов и цементно-песчаных стяжек до нанесения полимерных покрытий, укладки линолеума и ламината.

Состав «Сделай ПОЛ Укрепляющий» предназначен для поверхностного укрепления бетонов, цементно-песчаных стяжек и других минеральных оснований (без образования или с частичным образованием пленочного слоя), допускается нанесение на деревянные конструкции и древесно-стружечные плиты. Проникая в толщу поверхности до 3 – 5 мм создает укрепленный слой, препятствует появлению пыли и проникновению грязи, масел, воды в обработанное основание, а также препятствует образованию на поверхности грибка и плесени. Состав «Сделай ПОЛ Укрепляющий» рекомендован для временной консервации и защиты поверхностей, первичной обработки бетонов и цементно-песчаных стяжек до нанесения полимерных покрытий, укладки линолеума и ламината.

Исключается нанесение на стекло, пластик, глянцевую керамическую плитку, керамогранит.

Обработанная поверхность устойчива при эксплуатации в условиях воздействия неагрессивной и слабоагрессивной среды с температурой от — 45оС до + 80оС. Состав выпускается в комплектах на 20 кв. метров.

Состав выпускается в комплектах на 20 кв. метров.

ПОДГОТОВКА ПОВЕРХНОСТИ

Внимание! Состав наносится исключительно окрасочным способом валиком или кистью. Наливание состава на поверхность не допускается.

Основание необходимо очистить от любых загрязнений, удалить цементное молочко, тщательно подмести и обеспылить. Поверхности, имеющие сильные неровности, сколы, выбоины необходимо зашпаклевать, в противном случае расход состава может увеличиться.

Не наносить на разрушенную поверхность.

Гладкие поверхности необходимо зашкурить для лучшего сцепления с составом.

Если поверхность загрязнена, то ее необходимо тщательно вымыть раствором прилагаемого моющего средства растворенного в ведре воды при помощи щетки (швабры). Для лучшего перемешивания моющего средства в воде используйте прилагаемую лопатку для перемешивания, либо струю воды из шланга, температура воды должна быть не ниже + 10оС. Сильно замасленные места необходимо растворить традиционными средствами (раствором щелочи,

Сильно замасленные места необходимо растворить традиционными средствами (раствором щелочи,

Окрасочные работы производятся при температуре воздуха от +10оС до +25оС. Оптимальная относительная влажность воздуха не должна превышать 60% в помещениях и 80% на открытых площадках (на улице). Нанесение состава возможно при влажности до 90%, но при этом возможно увеличение времени высыхания. При оптимальных условиях, описанных выше, нанесенный состав высыхает через 24 часа и готов к нагрузкам через 3 суток. Перед началом окраски основу — КОМПОНЕНТ А необходимо перемешать при помощи прилагаемой лопатки течение 3 минут и залить в нее отвердитель — КОМПОНЕНТ Б, без остатка. Полученный состав необходимо тщательно перемешать и выстоять в течение 5 минут. После отстаивания готового состава перемешать его еще раз и вылить в поддон для окрашивания.

Состав «Сделай ПОЛ Укрепляющий» наносится исключительно окрасочным способом. Наносить состав лучше всего при помощи простого окрасочного валика с ворсом 12 – 15 мм. Вертикальные поверхности, углы и места примыканий удобнее обработать кистью. Максимальный срок годности состава после введения отвердителя составляет 8 часов при температуре +20оС.

Вертикальные поверхности, углы и места примыканий удобнее обработать кистью. Максимальный срок годности состава после введения отвердителя составляет 8 часов при температуре +20оС.

По окончании окрасочных работ нужно исключить хождение по окрашенной поверхности, а также попадание на поверхность пыли, грязи, воды и пр. в течение 24 часов.

Перед началом окрасочных работ, начиная с момента смешивания основы и отвердителя, необходимо использовать респиратор или ватно-марлевую повязку для защиты органов дыхания, а также прилагаемые перчатки. Помещения должны быть достаточно проветриваемые, при открытых окнах и дверях. При попадании состава на кожу его необходимо удалить с помощью тампона с любым растворителем, затем тщательно промыть водой с мылом. Не допускать попадание состава в глаза, а в случае попадания необходимо промыть большим количеством воды. Не принимать внутрь. Учитывая, что в исходном составе основы и отвердителя имеются горючие вещества, на месте проведения работ запрещается курение, использование электроприборов с искровыделением и т. п. Возможные отходы (пропитанная составом ветошь, пустые емкости и пр.) необходимо вывозить в места, определенные территориальными отделениями Роспотребнадзора.

п. Возможные отходы (пропитанная составом ветошь, пустые емкости и пр.) необходимо вывозить в места, определенные территориальными отделениями Роспотребнадзора.

Состав «Сделай ПОЛ Укрепляющий» (компоненты А и Б) следует хранить в помещениях при температуре не ниже — 30 оС и не выше + 40 оС. Избегать попадания прямых солнечных лучей и воздействия электроприборов с искровыделением и т.п. Хранить вдали от детей.

СДЕЛАЙ ПОЛ «УКРЕПЛЯЮЩИЙ» Видео инструкцияЭпоксидная смола для заливки ОЛИМП

Двухкомпонентный суперпрозрачный эпоксидный состав для декоративных и столярных работ – для заливки столов-рек, столешниц, дизайнерских полов, панно, фотографий, картин, сувениров, брелоков, украшений, для защитной и декоративной отделки, склеивания различных поверхностей. Хорошо поддается окраске, монтажу, механической обработке и шлифовке.

Доступность: Доступно к заказу через 1-3 дня

Артикул:

Габариты (Д x Ш x В), вес брутто:

Гарантия лучшей цены

2 379,00 ₽

≈1 728,15 ₽ за 1 кг

Стоимость доставки:По Москве в пределах МКАД — от 300₽ за 3 часа!

По Московской области — от 1000₽ за 5 часов!

По Москве и МО при заказе от 5000₽ — БЕСПЛАТНО!

По России* при заказе от 10000₽ — БЕСПЛАТНО!

* ознакомьтесь с условиями или рассчитайте доставку в Телеге

В список желаний

ОСОБЕННОСТИ- Двухкомпонентный состав (эпоксидная смола и отвердитель)

- Применяется для заливки столов-рек, дизайнерских полов, ювелирных украшений, фотографий, защитного и декоративного лакирования, склеивания различных материалов, для пропитки стекловолокна и углеволокна

- Идеально подходит для древесины, металла, стекла, керамики, бетона, некоторые виды пластиков

- Не предназначен для внутренней отделки емкостей под хранение пищи, питьевой воды и поверхностей, подверженных нагреву

- После застывания и полимеризации создает прочное покрытие, выдерживающее умеренные механические и тепловые нагрузки

- Можно колеровать пигментными пастами для эпоксидных красок при смешивании компонентов

- Хорошо поддается окраске, монтажу, механической обработке и шлифовке

- Отличается высокой прозрачностью

ПОДГОТОВКА ПОВЕРХНОСТИ

Поверхности, подлежащие заливке, и емкости для смешивания компонентов должны быть чистыми, сухими и обезжиренными. Рекомендуется использовать широкие полиэтиленовые или стеклянные емкости.

Рекомендуется использовать широкие полиэтиленовые или стеклянные емкости.

При проведении работ и в течение отверждения температура состава, заготовки и окружающей среды не должна опускаться ниже 22-24°С. Соотношение компонентов определяется по весу и составляет 100 частей смолы (А) к 35 частям отвердителя (Б). Рекомендуем использовать точные весы для правильного взвешивания компонентов. Важно! Нельзя измерять компоненты по объему. Тщательно перемешайте смесь компонентов в течение 3-7 минут. В процессе перемешивания необходимо периодически очищать состав со стенок и дна емкости. Не используйте для перемешивания высокооборотистые миксеры. Перед заливкой перелейте смесь в чистую емкость и перемешайте повторно. Заливайте смесь равномерной струей, направленной в нижнюю точку формы. Равномерное течение смеси поможет избежать захватывания в смесь воздуха. Объемные заливки делать в несколько слоев, толщина одного слоя не более 4 см. Дайте смеси выровнять свой уровень. При необходимости для удаления пузырьков воздуха из заливки допускается применение направленного нагрева с помощью строительного фена.

При необходимости для удаления пузырьков воздуха из заливки допускается применение направленного нагрева с помощью строительного фена.

ОТВЕРЖДЕНИЕ И ПОЛИМЕРИЗАЦИЯ

Время отверждения зависит от температуры окружающей среды, массы состава и конфигурации изделия. Примерное время полного отверждения при температуре 22°С – от 24 до 36 часов. Полная полимеризация и достижение полной механической прочности происходит в течение 7 суток. Поверхность полученного изделия может быть подвергнута шлифовке. При механической обработке или шлифовке необходимо использовать респиратор и очки для предотвращения попадания пыли в дыхательные пути и глаза.

Эпоксидный клей: свойства, разновидности, особенности использования

Фото: Instagram abroind

Состав эпоксидного клея

Эпоксидка считается универсальной. Она накрепко соединяет поверхности из различных материалов. Основной элемент клеящей массы — эпоксидная смола.

| Доля вещества от массы сухой смолы | Вещество | Свойства | |

|---|---|---|---|

| Отвердители | до 15% | Полиамины, аминоамиды, отвердители-модификаторы из полимеров и др. | Изменяют состояние вещества из геля в твердое, определяют прочность соединения |

| Растворители | 3-5% | Кселол, различные спирты или ацетон | Увеличивают скорость затвердевания клея |

| Наполнители | от 50 до 300% | Порошковые (окиси металлов, алюминий, кремнезем), специальные ткани, волокна стеклянные или углеродные | Определяют характеристики материала, могут работать отвердителями и/или стабилизаторами |

| Пластификаторы | до 30% | Эфиры фосфорной или фталиевой кислот | Определяют физические и механические характеристики смеси |

Ассортимент эпоксидных клеев очень широк, в них присутствуют описанные ингредиенты в разных пропорциях и комбинациях.

Свойства и сфера применения эпоксидных клеев

Застывший клей образует безусадочный шов, устойчивый к маслам, щелочам и растворителям. Эпоксидка отличается высокой адгезией к различным основаниям, легко переносит резкие перепады температур в диапазоне от -20 до +250 С, не является электрическим проводником. Шов эластичен, его можно шлифовать, окрашивать, лакировать и сверлить. Возможно добавление дополнительных компонентов к основному рецепту, что дает составу новые свойства.

Благодаря этим свойствам материал широко востребован во многих отраслях:

- Машиностроение. Производство абразивного инструмента, технической оснастки и др.

- Авиастроение и космонавтика. Производство солнечных батарей, установка теплозащиты, внутренней и внешней, сборка авиатехники.

- Строительство. Сборка мостовых конструкций из железобетона, трехслойных строительных панелей и многое другое.

- Судо- и автомобилестроение. Сборка корпусов из стеклопластика, закрепление деталей из разнородных материалов, монтаж высоконагруженных узлов и т.

д.

д.

Фото: Instagram madewithdots

Плюсы и минусы эпоксидного клея

Клеящие смеси на основе эпоксидных смол разнообразны, но все они имеют общие достоинства:

- Устойчивость к воздействию агрессивных химических веществ, среди которых масла, бензин, неконцентрированные кислоты и щелочи. Моющие средства и остальная бытовая химия не разрушают шов.

- Термостойкость. Переносит повышение температуры до +250 С.

- Эластичность. Возможны небольшие смещения склеенных фрагментов, сверление и шлифование шва.

- Полная водонепроницаемость.

- Хорошая адгезия с различными материалами, включая пластмассы, дерево, цемент, гипсокартон и др.

- Устойчивость усадке и к образованию трещин.

Есть у эпоксидных составов и некоторые недостатки, которые нужно учесть перед их применением. Смесь нельзя выбирать для работы с никелем, полиэтиленом, цинком, силиконом, хромом и тефлоном. Запрещено склеивать такими составами предметы, которые соприкасаются с продуктами. Еще один минус — высокая скорость отвердевания, поэтому работать следует очень быстро и точно. Иначе исправить возможные огрехи будет невозможно.

Запрещено склеивать такими составами предметы, которые соприкасаются с продуктами. Еще один минус — высокая скорость отвердевания, поэтому работать следует очень быстро и точно. Иначе исправить возможные огрехи будет невозможно.

Фото: Instagram aviora_sekunda_aktobe

Двухкомпонентный и однокомпонентный клей

Клеящий состав производится в двух формах, каждая из них является полноценным материалом.

Однокомпонентный состав

Готовая к использованию смесь, выпускается в расфасовке небольшого объема. Благодаря тому, что в массу уже введен отвердитель, клей начинает застывать сразу после того, как вскрывают упаковку. По этой причине материал не применяется для работы с большими объемами, но хорошо подходит для мелкого ремонта, герметизации швов и т.п.

Фото: Instagram mechtairealnost

Двухкомпонентная смесь

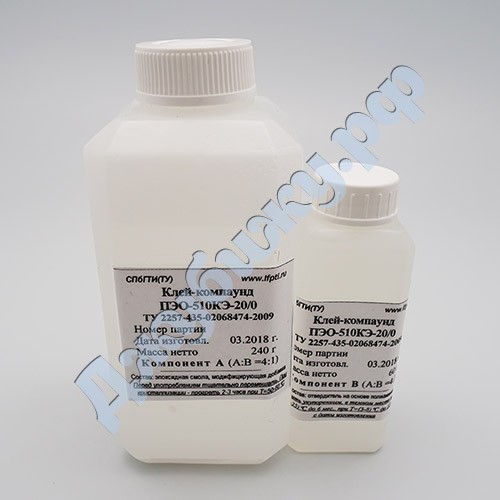

В упаковке находятся две емкости. Одна с композитным составом, другая с отвердителем. Перед работой их нужно соединить, строго соблюдая пропорции, которые производитель указывает в инструкции. Преимущество двухкомпонентного материала в том, что его можно смешивать по мере необходимости, получая состав для больших объемов работ.

Преимущество двухкомпонентного материала в том, что его можно смешивать по мере необходимости, получая состав для больших объемов работ.

Фото: Instagram hmstudio_com_ua

Разновидности клея на основе эпоксидки

Ассортимент материала очень широк, поэтому составы классифицируют по таким признакам:

Консистенция

Клеящие смеси производятся в виде жидкости либо пластичной массы, напоминающей глину. В первом варианте это гель, который очень удобно наносить на склеиваемые фрагменты. Пластичная масса достаточно плотная, фасуется в герметичные тубы. Перед работой ее извлекают, слегка смачивают водой и тщательно разминают руками. После этого ее можно наносить на основание.

Фото: Instagram autoshop_camaro_kemerovo

Способ отверждения

Исходя из типа отвердителей, составы делятся на три группы, различающиеся рекомендованной температурой затвердевания.

- Без нагрева. Раствор становится твердым при температуре порядка +20 С.

На структурирование состава уходит довольно длительное время, больше 72 часов, для ускорения этого процесса рекомендуется термообработка.

На структурирование состава уходит довольно длительное время, больше 72 часов, для ускорения этого процесса рекомендуется термообработка. - Модифицированные композиции с температурой затвердевания от +60 до +120 С. Отличаются повышенной устойчивостью к растворителям органического типа и ударной вязкостью.

- Сверхпрочные смеси горячего отверждения. Для затвердевания требуется температура от +140 до +300 С. Термоустойчивы, имеют высокие электроизоляционные характеристики.

Фото: Instagram avtomobilni_magazin

Расход клея и время его отверждения

Расход клеящего состава зависит от толщины слоя, которым он наносится, и от материала основания. Так, пористые поверхности, например бетон или дерево, значительно увеличивают расход материала. В среднем на один квадратный метр уходит порядка 1100 г клея при условии, что толщина слоя не выше 1 мм.

Скорость отверждения зависит от марки состава и температуры окружающей среды. Не рекомендуется работать с материалом на холоде. Оптимальная температура — от +10 до +30 С. Для ускорения процесса затвердевания клея шов можно подогреть. В среднем на отверждение жидких клеев ЭДП уходит около двух часов и около суток на полную полимеризацию. Холодная сварка твердеет намного быстрее — всего за 10-20 минут.

Не рекомендуется работать с материалом на холоде. Оптимальная температура — от +10 до +30 С. Для ускорения процесса затвердевания клея шов можно подогреть. В среднем на отверждение жидких клеев ЭДП уходит около двух часов и около суток на полную полимеризацию. Холодная сварка твердеет намного быстрее — всего за 10-20 минут.

Фото: Instagram nail_anzhelika78

Универсальный или специализированный клей

Область применения клеев на основе эпоксидки очень широка. Они используются при производстве кораблей, самолетов, автомобилей и в строительстве. Востребованы составы в быту. С их помощью ремонтируют мебель, технику, предметы декора, напольные и настенные покрытия и другое. Эпоксидкой герметизируют различные инженерные коммуникации, ее используют для изготовления сувениров, бижутерии, поделок и многого другого.

Для применения в быту выбирают универсальные составы или специализированные материалы. Наиболее востребованы такие разновидности эпоксидного клея.

«Момент» от Henkel

Производится две линейки эпоксидных смесей. Однокомпонентный «Эпоксилин» и «Супер Эпокси», состоящий из двух компонентов. Для удобства смешивания последний выпускается расфасованным в два шприца. Это универсальные составы, образующие прочный шов, который после отверждения можно шлифовать, красить и даже сверлить.

Фото: Instagram kantstovary_perm

Холодная сварка

Специализированные смеси для ремонта предметов из различных металлов. Обладают повышенной прочностью, высокой скоростью отверждения. Чаще выпускаются как пластичная масса, но могу быть и в жидком виде. Продукция представлена разными брендами под названиями «Поксипол», «Эпокси-титан», «Эпокси-металл».

Клей ЭДП

Так сокращенно называется эпоксидно-диановый материал с полиэтиленполиамином. Относится к универсальным клеям, работает с различными основаниями: дерево, кожа, бетон, камень, керамика, резина и т.д. Приобретает заявленную прочность в течение 24 часов после нанесения. Выпускается разными компаниями под марками ЭПД, Химконтакт-эпокси, Эпокс-универсал.

Выпускается разными компаниями под марками ЭПД, Химконтакт-эпокси, Эпокс-универсал.

Эпоксидный клей можно приготовить самостоятельно в домашних условиях. Как это сделать, показано в видеоматериале.

Инструкция по использованию эпоксидного клея

Для качественного склеивания деталей нужно точно выполнять рекомендации производителя смеси. В общих чертах такая инструкция выглядит так.

- Подготовка основания. Оно зачищается наждачкой, очищается от загрязнений и пыли, обезжиривается. В домашних условиях для обезжиривания используются растворители.

-

Подготовка клеевого состава. Однокомпонентные смеси готовить не нужно. Двухкомпонентные смешиваются. Первой в емкость выдавливается эпоксидка, затем отвердитель. Пропорции должны быть точно соблюдены. Затем ингредиенты тщательно смешиваются.

- Склеивание деталей. Состав аккуратно наносится на одну из соединяемых поверхностей. Вторая накладывается на нужное место и плотно прижимается. В таком положении детали фиксируются на 7-10 минут, после чего остается подождать несколько часов, чтобы клеящий состав набрал необходимую прочность.

Полезные советы по хранению и удалению клея

Производитель рекомендует хранить состав в сухом месте, в вертикальном положении. Целостность упаковки не должна быть нарушена, иначе внутрь попадет воздух, что ухудшит качество клея. Хранить состав нужно только при комнатной температуре. Упакованная эпоксидка хранится от года до трех лет, но свойства ее со временем ухудшаются.

Работа с клеем предполагает использование защитных средств, поскольку отмыть его очень сложно. Пока состав еще жидкий, можно смыть его мыльной водой или ацетоном, если клей уже начинает полимеризоваться. Застывшую эпоксидку удалить очень сложно, можно попробовать такие методы:

- Нагрев утюгом или феном.

Под воздействием высоких температур клей размягчается и его легче удалить.

Под воздействием высоких температур клей размягчается и его легче удалить. - Замораживание хладагентом. После такой обработки состав делается хрупким и откалывается от поверхности.

- Применение растворителей. Клей смачивают анилином, толуолом, этиловым спиртом и т.п. Через некоторое время отскабливают пятно.

Фото: Instagram kamindustry.ru

Меры предосторожности

В состав клеящей смеси входят вещества с резким запахом, некоторые из них токсичны. По этой причине необходимо проводить все работы с эпоксидкой только в хорошо проветриваемом помещении. Желательно защитить дыхательные органы маской. Людям, склонным к аллергическим реакциям, рекомендуется надевать перчатки, чтобы предотвратить попадание вещества на кожу.

Если раствор все же попал на нее, нужно как можно быстрее смыть его мыльной водой. При попадании на слизистые используется только чистая вода. Если появилось раздражение, следует срочно посетить врача. Для смешивания клея запрещено использовать посуду, в которой будет храниться или готовиться пища.

Для смешивания клея запрещено использовать посуду, в которой будет храниться или готовиться пища.

Эпоксидный состав ARL.| RESISTANT

- Не содержит растворителей

- Уникальная самовыравнивающаяся формула

- Быстрое время реакции, до 2х часов на отлип

Состав предназначен для создания финишного покрытия с повышенными характеристиками:

- Ударопрочное

- Износостойкое

- Светостойкое, не выцветающее

- Высокая термостойкость (до 180°С)

В нашем аккаунте в инстаграм artresin_lab во вкладке Актуальное Resistant собраны краш тесты, отзывы и обзоры данного состава.

А также как рассчитать нужное количество состава и рекомендации в работе читай в рубрике вопрос-ответ https://www.artresinlab.com/faq

Состоит из двух компонентов:

- Компонент А — смола

- Компонент В — отвердитель

Соотношение компонентов по весу А:В=100(гр.):80(гр.)

- Тщательно перемешивайте компоненты в указанной пропорции 3-5 минут. При этом возможно небольшое выделение тепла.

- Время жизни состава после смешивания до 30 минут (при температуре 20°С)

- Рекомендуемый слой за один технологический подход 1,5мм

- Возможно приготовление состава А+B суммарно весом не более 3кг

- Наносить на идеально ровную, очищенную от пыли, обезжиренную и сухую поверхность

- Между слоями необходима высокая адгезия. Наносите на слой с остаточной липкостью или подшкуренный.

МЕРЫ ПРЕДОСТОРОЖНОСТИ:

Эпоксидные смолы Art Resin LAB безопасны в использовании при соблюдении

всех необходимых мер. Это предостережет вас от таких последствий как:

Это предостережет вас от таких последствий как:

- Раздражение кожи

- Раздражение глаз

- Аллергия

- Пищевое отравление

- Отравление испарениями и пылью от шлифовки

Чтобы предотвратить негативные последствия необходимо придерживаться

следующих правил:

- Избегайте прямого контакта с отвердителями, эпоксидной смолой, пылью от шлифовки, так как это может вызвать раздражение средней тяжести или сильное раздражение кожи.

- Обеспечьте себя защитной одеждой, респиратором, нитриловыми перчатками, защитными очками, шапочкой или косынкой, нарукавниками, фартуком.

- Для дополнительной безопасности рекомендуется применять защитные крема и мази.

- Для удаления смолы с кожи не рекомендуется применять растворители. Если в процессе работы на кожу попала эпоксидная смола, отвердители или пыль от шлифовки, используйте детские влажные салфетки и/или промойте пораженное место теплой водой с мылом.

- После мытья руки следует обсушить бумажным полотенцем одноразового использования, а затем смазать их мягкой жирной мазью на основе ланолина вазелина или касторового масла.

- Лишь в случае значительного загрязнения рук эпоксидной смолой для их очистки разрешается использовать минимальное количество ацетона. Не допускаются для этой цели различные токсичные растворители.

- Если какой-либо из компонентов или пыль от шлифовки попала вам в глаза,немедленно промойте их теплой водой. Если после этого вы ощущаете боль, жжение в глазах, обратитесь за помощью ко врачу.

- Если при работе с эпоксидными смолами, смесями и отвердителями у вас на коже появилась сыпь, приостановите на некоторое время работу с этими материалами.

- Если при повторном контакте проблема появится вновь, обратитесь за медицинской помощью.

- Избегайте проглатывания эпоксидной смолы или пыли от шлифовки.

- После работы очень тщательно мойте руки, в особенности перед едой.

УСЛОВИЯ ХРАНЕНИЯ:

- Хранить в плотно закрытой таре при температуре не выше 30°С на расстоянии не менее 1 метра от нагревательных приборов. Не допускать попадания влаги и прямых солнечных лучей.

- Настоятельно рекомендуем хранить отвердители и эпоксидную смолу в недоступном для детей месте.

Sika Sikadur-42 HE 3-компонентный высокопрочный эпоксидный подливочный состав (24 кг)

Описание

Область применения

Высокопрочная подливка и анкеровка:

– арматурных выпусков;

– анкеров;

– шпилек и болтов;

– растяжек;

– стоек барьерного ограждения;

– элементов ограждения;

– швартовых тумб.

Подливка основания под:

– опорные плиты колонн;

– опорные части пролётных мостов;

– опорные элементы тяжёлых машин и механизмов, включая тяжёлые ударные и вибрационные машины, двигателей, компрессоров, насосов, прессов и т.д.

Бесшпальное крепление рельсов:

– подкрановых путей;

– верхнего строение пути лёгкого метро в тоннеле;

– верхнего строение пути лёгкого метро на мостах.

Характеристики/преимущества

Высокая ранняя прочность и быстрое отверждение.

Возможность применения при низких температурах.

Готовые к смешиванию, предварительно расфасованные упаковки.

Влагостойкость.

Безусадочность.

Коррозионная и химическая стойкость.

Устойчивость к ударным нагрузкам.

Высокая прочность на сжатие.

Высокая устойчивость к вибрации.

Низкий коэффициент теплового расширения.

Хорошее сопротивление ползучести.

Технические характеристики

Цвет: cерый

Упаковка: Предварительно расфасованная упаковка по 24 кг (A+B+C),

Промышленная упаковка:

Часть A: ведра по 20,5 кг

Часть B: ведра по 3,5 кг

Часть C (Sikadur-514): мешок по 24 кг. Паллета 960 кг (40 мешков по 24 кг)

Химическая основа: эпоксидная смола

Плотность: 2140 кг/м3 (A+B+C)

Толщина слоя:

Минимальная толщина подливки: 12 мм

Максимальная толщина подливки: 50 мм

Температура / от +5°C до +15°C / от +15°C до +30°C

Макс. толщина слоя / 50 мм / 50 мм*

* Не менять количество наполнителя; применять только при соотношении компонентов смеси A : B : C = 6 : 1 : 35

Изменение объёма:

Ползучесть:

4,14 МПа (600 psi) / 31500 Н (+60°C) 0,50%

2,76 МПа (400 psi) / 21000 Н (+60°C) 0,14%

Требования API (Американский институт нефти): 0,5% при 2,76 МПа

Линейная усадка: -0,012%

Усадка: -0,01%

Коэффициент температурного расширения:

2,2×10-5°C-1 (В диапазоне от -30°C до +30°C)

3,8×10-5°C-1 (В диапазоне от +24°C до +100°C)

1,9×10-5°C-1 (В диапазоне от +23°C до +60°C)

Коэффициент водопоглощения W: 0,12% (7 дней)

Температура тепловой деформации HDT: HDT=+54°C (7 дней/23°C)

Эффективная площадь контакта: > 90%

Предел прочности на сжатие:

Время отверждения / +5°C / +23°C / +30°C

1 день / – / ≈87 МПа / ≈90 МПа

3 дня / ≈72 МПа / ≈91 МПа / ≈98 МПа

7 дней / ≈87 МПа / ≈95 МПа / ≈99 МПа

28 дней / ≈90 МПа / ≈100 МПа / ≈105 МПа

Размер опытного образца 50*50*50 мм

Время отверждения / +5°C / +23°C / +30°C

6 часов / – / – / ≈43 МПа

12 часов / – / ≈44 МПа / ≈77 МПа

1 день / – / ≈58 МПа / ≈80 МПа

3 дня / ≈32 МПа / ≈59 МПа / ≈82 МПа

7 дней / ≈72 МПа / ≈77 МПа / ≈85 МПа

28 дней / ≈81 МПа / ≈90 МПа / ≈95 МПа

Размер опытного образца 12,7*12,7*12,7 мм

Предел прочности при изгибе: ≈42 МПа

Предел прочности на растяжение: ≈15 МПа

Адгезионная прочность:

> 35 МПа (разрушение по бетону) (косой срез)

≈11 МПа (к стали)

> 3,5 Мпа (разрушение по бетону)

Модуль упругости:

≈12000 МПа (Касательный модуль упругости при изгибе)

≈18000 МПа (При сжатии)

≈15000 МПа(При изгибе)

Относительное удлинение: ≈1,4%

Удлинение при разрыве: 0,1±0,05% (7 дней при +23°C)

Набор прочности: набор прочности проверять испытанием на сжатие и изгиб кубиков, изготовленных непосредственно на объекте.

Температурная совместимость: без расслаивания / годен

Экзотермический пик: +64°C (при +23°C)

Температура основания: от +5°C до +30°C

Температура воздуха: от +5°C до +30°C

Температура материала: Температура укладки должна быть от +5°C до +30°C. Перед применением материал должен быть выдержан в данных условиях не менее 48 часов.

Влажность основания: ≤ 4%

Точка росы: При нанесении, температура основания должна быть минимум на 3°С выше точки росы, чтобы избежать образования конденсата.

Нанесение материала

Требования к основанию

Раствор и бетон должны быть старше 28 дней (в зависимости от минимальных требований по прочности).

Проверить прочности основания (бетон, природный камень и т.д.).

Поверхность основания должна быть прочной, чистой и свободной от любых примесей, в частности, от грязи, масла, смазки, средств поверхностной обработки, покрытий и т.п.

Стальные основания подлежат пескоструйной очистке от ржавчины до стандартного эквивалента Sa 2.5.

Основание должно быть прочным, все отделившиеся частицы должны быть удалены.

Основание должно быть сухим или матово влажным и свободным от стоячей воды, льда и т.п.

Подготовка основания

Бетон, камень:

Основание должно быть прочным, сухим, чистым без цементного молочка, льда, воды, смазки, масла и старых покрытий. Все несвязанные и непрочные частицы должны быть удалены.

Поверхность должна иметь шероховатую поверхность, с открытым заполнителем.

Сталь:

Стальная поверхность должна быть подготовлена с помощью пескоструйной обработки до класса SA 2,5 по стандарту ISO 8501-1. На поверхности не должно быть загрязнений, ухудшающих адгезию.

Избегайте выпадения конденсата.

Поверхность контакта основания и опорной пластины должна быть сухой и чистой. Для наилучшего результата основание должно быть сухим. Цементное молоко, пыль, масла и любые другие загрязнения, ухудшающие адгезию, должны быть удалены с помощью механических средств.

Все анкерные отверстия должны быть свободны от воды. Во избежание повторного окисления и образования ржавчины заливку выполнять сразу после подготовки.

Для получения оптимального результата:

В случае если основание или оборудование чувствительно к вибрации, подготовку поверхностей рекомендуется выполнять согласно последнему изданию рекомендаций 686 Американского института нефти “Machinery Installation and Installation Design”, Chapter 5.

Инструкции по применению

Смешивание

Компонент A : B : C = 6 : 1 : (28-35) по весу

Твердое вещество / жидкость =(4-5) : 1 по весу

Время смешивания

Предварительно расфасованная упаковка:

В ведро с компонентом A добавить компонент B и перемешать с помощью строительного миксера на низких оборотах (300-400 об/мин) в течение 30-60 секунд. Избегать воздухововлечения при перемешивании пока материал не станет однородным по цвету и вязкости. Перелейте смешанный эпоксидный состав в подходящую ёмкость для смешивания. Медленно добавьте компонент C (для минимального воздухововлечения), в зависимости от требований по текучести (соблюдайте правильную пропорцию) и перемешайте до получения однородного, гомогенного состояния (примерно 3 минуты). Смешивайте только то количество материала, которое успеете использовать за его время жизни.

Упаковка без предварительной расфасовки:

Сначала тщательно перемешайте каждый компонент. Добавьте компоненты в правильных пропорциях в удобную ёмкость для смешивания. Смешайте компоненты, используя низкооборотный строительный миксер, как описано выше для предварительно расфасованных упаковок. Никогда не смешивайте компоненты А и B без добавления компонента С (экзотермическая реакция между компонентами A и B без добавления компонента C приведёт к перегреву). Оставьте материал в ёмкости для смешивания до тех пор, пока не выйдет основная часть вовлечённых воздушных пузырьков.

Способ нанесения и инструменты

Опалубка:

Консистенция состава Sikadur-42 HE такова, что требует использования герметичной опалубки (постоянной или временной).

Для предотвращения склеивания временной опалубки и состава, используйте полиэтиленовую плёнку или воск. Подготовьте опалубку, чтобы она выдерживала давление столба жидкости высотой более 100 мм. Во избежание образования воздушных карманов готовый состав заливается в опалубку только с одной стороны. Поддерживайте напор для плотного контакта состава с опорной пластиной. Залейте в опалубку достаточное количество состава, так, чтобы он поднялся на 33 мм выше нижней поверхности опорной плиты. Зазор под опорной плитой должен быть не менее 12 мм. В случае если зазор под опорной плитой больше 50 мм, следующий слой заливается после того как первый остынет до температуры окружающей среды.

Очистка инструмента

Соберите остатки материала в соответствующие контейнеры, прежде чем он затвердеет. Утилизировать материал в соответствии с местными нормами. Незатвердевший материал можно удалить с помощью Sika Colma Cleaner. Затвердевший материал удаляется только механически.

Время жизни состава

Соотношение 6 : 1 : 35

+20°C / +30°C

80 минут / 55 минут

Время жизни состава отсчитывается с момента смешивания смолы и отвердителя. Оно уменьшается при высоких температурах и увеличивается при низких. Чем больше объём смеси, тем меньше время её жизни. Для увеличение времени жизни, при высоких температурах, готовый состав можно поделить на несколько порций.

Еще один способ продлить время жизни состава- это охладить компоненты A и B перед их смешением (данный метод допускается только при температуре окружающей среды выше +20°C).

Замечания по нанесению/ограничения

Минимальная температура базового материала: +5°C. Перед применением материал должен быть выдержан при температуре от +5°C до +30°C в течение как минимум 48 часов. Не разбавлять растворителями. Растворите помешают нормальному процессу отверждения и изменят механические свойства материала. Sikadur-42 HE после отверждения становится паронепроницаемым.

Минимальная толщина слоя: 12 мм.

Максимальная толщина слоя за одну заливку: 50 мм.

Компонент С должен храниться в сухом помещении. В случае нестандартных применений подливочного состава обращайтесь в службу технической поддержки компании Sika.

Рецептура смол Sikadur разработана с целью обеспечения низкой ползучести материала под постоянной нагрузкой. Однако, ползучесть присуща всем материалам и её необходимо учитывать при проектировании. В общем случае расчетная нагрузка должна быть на 20-25% ниже разрушающей. Для определения расчетных нагрузок в вашем случае, пожалуйста проконсультируйтесь с инженеромстроителем.

Условия и срок хранения

24 месяца с даты производства, при правильном хранении в оригинальной неоткрытой и неповреждённой заводской упаковке, в сухих условиях, при температуре от +5°C до +30°C. Беречь от прямых солнечных лучей.

Техническое описание Sikadur-42 HE

Бренд

Sika

Под брендом Sika выпускается строительная химию для самых различных задач. На сегодняшний день у этого производителя имеется более 80 филиалов в десятках стран мира. В состав компании входят не только заводы по производству товаров, но и научно-технические лаборатории, торговые представительства, центры техподдержки. Деятельность Sika подразделяется на три направления — промышленность, строительство и дистрибуция, в соответствии с которыми строится и ассортимент. В числе клиентов и партнеров компании крупные производители сырья, специализированные подрядчики и частные лица. По всему миру эта марка известна своими инновациями, неизменным качеством и надежностью сотрудничества. В ее ассортименте вы найдете долговечную и эффективную продукцию по привлекательным ценам.

ESP 2106 / ЕСП 2106 эпоксидный наливной состав

Применение

- Устройство колерованных защитных и выравнивающих покрытий на бетонных основаниях или как финишный слой на другие поверхности в складских, производственных, торговых, монтажных помещениях, подземных паркингах, ангарах, лестницах и т.д.

- В качестве защитного слоя в закрытых помещениях для бетонных оснований, цементной штукатурки, эпоксидных шпатлевок и асфальтных покрытий.

Особенности

- универсальность в применении

- полуматовая шелковистая поверхность

- высокая механическая и химическая стойкость

- возможность нанесение слоями различной толщины

- отличная адгезия и высокая прочность

- прекрасная совместимость с различными наполнителями

- простота нанесения

- отсутствие растворителей

Технические характеристики

| Параметр | Единицы измерения | Метод | Значение |

|---|---|---|---|

| Тип материала | Компонент А — колерованная низковязкая активно разбавленная эпоксидная смола на основе бисфенолов A, компонент Б — модифицированный полиамин | ||

| Цветность | стандартно RAL 7004, другие цвета по заказу | ||

| Плотность | g/cm² | DIN 51757 | 1,50 |

| Сухой остаток | % | расчет | 100 |

| Время жизни, 20°С | min | внутренняя методика компании | 25 |

| Прочность на сжатие | MPa | EN ISO 604 | 68 |

| Прочность на изгиб | MPa | EN ISO 178 | 50 |

| Прочность на разрыв | MPa | EN ISO 527 | 27 |

| Ударная прочность | kJ/m? | EN ISO 179 | 40 |

| Истираемость (по Таберу) | мг | DIN 53 754 | 65 |

| Твердость | DIN 53 505 | 86 |

|

Химическая стойкость

| Реагент | Общий результат по истечении 8 недель |

|---|---|

| Вода пресная | Стойко |

| Вода морская | Стойко |

| Авиационные топлива | Стойко |

| Трансформаторные и машинные масла | Стойко |

| Бензин | Стойко |

| Альдегиды | Стойко |

| Спирты | Стойко |

| Жиры | Стойко |

| Кетоны | Нестойко |

| Растворы ПАВ | Стойко |

| Ароматические углеводороды | Стойко |

| 10% молочная кислота | Стойко, Изменение поверхности |

| 10% уксусная кислота | Стойко, Изменение поверхности |

| 20% серная кислота | Стойко, Изменение поверхности |

| 98% серная кислота | Нестойко |

| 20% натрия гидроксид | Стойко |

| 10% натрия гипохлорит | Стойко, Изменение поверхности |

| 1,1,1 Трихлорэтан | Нестойко |

Стойко — полная устойчивость (минимальное понижение (максим 20%) твёрдости Шора, отсутствие пузырей, адгезия с основанием без изменений, отсутствие/слабое вздутие).

Условно стойко — ограниченная устойчивость (ограниченное понижение твёрдости Шора (максимум 40%), отсутствие пузырей, адгезия с основанием без изменений наблюдаются вздутия.

Нестойко — отсутствие устойчивости (значительное уменьшение твёрдости Шора (более 40%), возможно возникновения пузырей или ослабление адгезии с основанием, частичное или полное разрушение слоя материала).

Изменение поверхности — возможно изменение окраски или исчезновение блеска.

Примеры применения

Для помещений с большими механическими нагрузками (цеха, паркинги, пандусы и т.д.) покрытие, насыщенное кварцевым песком, антискользящее

| Толщина слоя | 3-6 мм | |

| Грунтование | ESP® 0124/0112 | 0,3-0,5 кг/м² |

| Основной слой | ESP® 2106 + кварцевый песок (0,1-0,4 мм) из расчета 1:1 | 3,2-6,4 кг/м² |

| Упрочнение песком | Кварцевый песок 0,3-1,2 мм | 4,5-8,5 кг/м² |

| Финишный слой | ESP® 2106 в один или два слоя | 0,45-0,6 кг/м² |

Для помещений с большими механическими нагрузками (цеха, паркинги, пандусы и т.д.) покрытие, насыщенное кварцевым песком, гладкое/текстурное

| Толщина слоя | 3-6 мм | |

| Грунтование | ESP® 0124/0112 | 0,3-0,5 кг/м² |

| Основной слой | ESP® 2106 + кварцевый песок (0,1-0,4 мм) из расчета 1:1 | 3,2-6,4 кг/м² |

| Упрочнение песком | Кварцевый песок 0,1-0,8 мм | 4,5-8,5 кг/м² |

| Финишный слой | ESP® 2106 в один или два слоя | 0,7-2,0 кг/м² |

Способ нанесения

Промежуточный слой укладывать ровно, проводя зубчатым шпателем (6-12 мм) под углом 45°. Для деаэрации и уплотнения материала применять игольчатый валик. Присыпку производить на выровненный слой до полного насыщения материала. После отверждения слегка отшлифовать и удалить излишки песка. Заключительный слой накладывать гладким шпателем с последующей прокаткой нейлоновым валиком или наливом с прокаткой игольчатым валиком.

Самовыравнивающийся пол (SL — тип) для производственных залов промышленных холодильников, торговых, выставочных помещений и т.д.

| Толщина слоя | 1,5-2,0 мм | |

| Грунтование | ESP® 0124/0112 | 0,3-0,5 кг/м? |

| Финишный слой | ESP® 2106 | 2,25-3,0 кг/м? |

Способ нанесения

Удостовериться, что загрунтованная поверхность не имеет пористых участков в противном случае возможно образование кратеров или пузырей. Для сильно впитывающих оснований рекомендуется добавление 2-5% тиксотропной добавки ESP® M 550 во второй слой грунтовки. Финишный слой укладывать ровно, проводя зубчатым шпателем (6-12 мм) под углом 45°. Для деаэрации материала применять игольчатый валик.

Самовыравнивающийся пол с упрочнением кварцевым песком (SL — тип) для производственных залов промышленных холодильников, торговых, выставочных помещений и т.д.

| Толщина слоя | 1,5-2,0 мм | |

| Грунтование | ESP® 0124/0112 | 0,3-0,5 кг/м² |

| Финишный слой | ESP® 2106 + кварцевый песок (0,1-0,4 мм) из расчета 1:1 | 3,2-4,0 кг/м² |

Способ нанесения

Удостовериться, что загрунтованная поверхность не имеет пористых участков в противном случае возможно образование кратеров или пузырей. Для сильно впитывающих оснований рекомендуется добавление 2-5% тиксотропного агента ESP® M 550 во второй слой грунтовки. Финишный слой укладывать ровно, проводя зубчатым шпателем (6-12 мм) под углом 45°. Для деаэрации и уплотнения материала применять игольчатый валик.

Высоконаполненный эпоксидно-кварцевый выравнивающий состав (затирка гладилками или «вертолетами»)

| Толщина слоя | 5-20 мм |

| Соотношение ESP® 2106 к наполнителю по весу | 1:6 |

| ESP® 2106 | 1,0 кг |

| Кварцевый песок 0,1-0,8 мм | 3,0 кг |

| Кварцевый песок 0,8-1,2 мм | 1,5 кг |

| Кварцевый песок 1,0-2,0 мм | 1,5 кг |

Способ нанесения

Тщательно загрунтовать основание, рекомендуется добавление 2-5% тиксотропного агента ESP® M 550 во второй слой грунтовки. На свежую, ещё липкую основу нанести, уплотнить и выровнять смесь ESP® 2106 с песком при помощи шпателя, гладилки или виброрейки.

Нанесение на свежем бетоне или влажном основании

В случае необходимости нанесения покрытия на влажный или свежеуложенный бетон необходимо применять грунтовку ESP® 0126, при этом важно помнить, что данный материал образует непроницаемый барьер для влаги и необходимо предусмотреть пути отвода паров воды из тела свежеуложенного бетона.

Способ применения

Требования к основанию

Основание должно быть сухое (не более 4% ост. влажности), ровное (не более 4 мм на 2 метровой рейке), прочное (прочность на сжатие не менее 20 МПа (М 200), прочность на отрыв не менее 1,5 МПа), не иметь ослабленных участков, цементного молочка, дефектов и трещин.

Подготовка основания

Фрагменты основания с недостаточной прочностью, а также загрязненные маслами фрагменты необходимо удалить механическим способом.

Пропорции смешения

| ESP® 2106 | Компонент А | Компонент Б |

|---|---|---|

| Весовое соотношение | 100 | 10 |

Подготовка материала

Тщательно перемешать емкость с компонентом А низкооборотной мешалкой (150-300 об/мин) со специальной насадкой, затем влить компонент Б в емкость с компонентом А и перемешивать в течение 3-х минут, обращая особое внимание на перемешивание материала у дна и стенок. Затем перелить смесь в чистую емкость и мешать в течение 1 минуты.

Время жизни

| Температура | +10°С | +20°С | +30°С |

|---|---|---|---|

| Время жизни (нанесенный материал) | 30 | 25 | 20 |

Время отверждения

| Температура | +10°С | +20°С | +30°С |

|---|---|---|---|

| Можно ходить | 24 часа | 12 часов | 10 часов |

| Легкая нагрузка | 6 дней | 3 дня | 2 дня |

| Полная нагрузка | 10 дней | 7 дней | 5 дней |

Условия нанесения

| Минимальная температура нанесения | +15°С, но всегда на 3°С выше точки росы |

| Максимальная температура нанесения | +30°С |

| Максимальная относительная влажность воздуха | не более 80% |

Способ нанесения

Указан в разделе «Примеры применения».

Временные перерывы между слоями

| Температура | +10°С | +20°С | +30°С |

|---|---|---|---|

| Минимум | 16 часов | 8 часов | 5 часов |

| Максимум | 48 часов | 24 часа | 18 часов |

Расход материала

Указан в разделе «Примеры применения».

Очистка инструмента

Неотвержденный материал с инструмента можно удалить при помощи следующих растворителей: Р-646, ксилол, ацетон, изопропанол, этилацетат. Затвердевший материал возможно удалить только механически.

Что такое эпоксидная смола и из чего она сделана? Решения для отверждения эпоксидных смол Powerblanket

Задумывались ли вы когда-нибудь о том, как часто мы регулярно пользуемся вещами, о которых знаем очень мало? Например, большинство из нас могут умело пользоваться компьютерами, но многие ли из нас на самом деле понимают науку, лежащую в основе их внутренней работы? Многие из нас, вероятно, тоже использовали эпоксидную смолу, но многие ли из нас знают, из чего сделана эпоксидная смола?

Эпоксидная смола и эпоксидная смола

Возможно, первое, что нужно понять об этом классе химикатов, это следующее: есть разница между эпоксидной смолой и эпоксидной смолой.Отличие простое.

Эпоксидная

Эпоксидная смола — это просто отвержденная эпоксидная смола. Другими словами, эпоксидная смола — это эпоксидный клей в жидкой форме. У любой эпоксидной смолы есть две основные части уравнения: смола и отвердитель. Когда смола и отвердитель вступают в реакцию вместе, наступает процесс отверждения.

Смола

Сама смола состоит из бисфенола (а существует более одного типа) и эпихлоргидрина. Самый распространенный вид бисфенола — это комбинация ацетона и фенола.Может быть, вы сейчас спрашиваете себя: откуда, черт возьми, фенол? Когда впервые было обнаружено, что он получен из каменноугольной смолы, но в наши дни химики извлекают его из нефти (как и многие другие полезные соединения). Что касается эпихлоргидрина, то он получен из так называемого аллилхлорида, хлорированного субхимического соединения пропилена.

Эпоксидная смола — один из лучших клеев для промышленного использования. Согласно adhesives.org, эпоксидные смолы после отверждения создают «жесткие, но прочные линии связи и обладают отличной адгезией к металлам.Химическая и экологическая стойкость отличная. Большинство составов имеют консистенцию пасты и могут наноситься шпателем или выдавливаться в виде шариков. Они легко заполняют зазоры и обеспечивают отличные герметизирующие свойства, особенно против агрессивных химикатов. Их часто используют как альтернативу сварке и заклепкам ».

Отверждение

Отвердитель играет большую роль в том, как получится эпоксидная смола после отверждения. Существует множество рецептов отвердителя, но одним из наиболее распространенных является комбинация амидов и полиамидов (что составляет разновидность аммиака — разница заключается в замене атома водорода парой углерод + кислород).

Температура

Температура может иметь значительное влияние на отверждение эпоксидной смолы. Тепло ускорит время отверждения, а холод замедлит процесс отверждения. Однако при хранении предпочтительны низкие температуры. Это связано с тем, что эпоксидные смолы становятся менее эффективными после нагревания до комнатной температуры.

Чтобы соответствовать требованиям надлежащего цикла отверждения, многие компании полагаются на чрезвычайно дорогие печи и высокотемпературные автоклавы. Эти типы оборудования и инструментов требуют не только значительных капиталовложений, но и дороги в эксплуатации.Кроме того, эти типы нагревательных растворов требуют значительного технического обслуживания и калибровки.

Обогревающие одеяла

Для отверждения эпоксидной смолы при более низких температурах тепловые одеяла представляют собой очень надежный и эффективный метод отверждения. В настоящее время существуют технологии для некоторых обогревательных одеял, которые обеспечивают:

- равномерное распределение тепла

- жесткий контроль температуры

- теплоизоляционных слоев для предотвращения потерь тепла

- программируемые регуляторы температуры

Эти обогревательные одеяла очень экономичны в эксплуатации.Это идеально подходит для процесса отверждения эпоксидной смолы, потому что очень важно обеспечить равномерный, постоянный нагрев, чтобы помочь эпоксидной смоле должным образом отверждаться. Некоторые из стандартных решений по обогреву могут понравиться крупным операциям с большим количеством денег, которые можно потратить. Однако большинство предприятий работают в рамках бюджета и внимательно следят за своими расходами. Эти предприятия, вероятно, сочтут некоторые из новейших технологий, например, обогревательные одеяла, идеальным выбором.

Покрытие Powerblanket и отверждение эпоксидной смолы

Может быть, вам кажется, что теперь вы лучше разбираетесь в эпоксидной смоле, а может и нет.Но в любом случае вы все равно можете использовать продукт для различных целей. Независимо от того, для чего вы его используете, нужно помнить одну вещь: эпоксидная смола чувствительна к температуре. Фактически, большинство эпоксидных смол лучше всего отверждаются при температурах, намного превышающих нормальный диапазон для окружающего воздуха. Когда игла падает, поддерживать отверждение эпоксидной смолы при идеальной температуре становится все труднее. Но, опять же, именно поэтому существуют растворы для отверждения эпоксидных смол.

Одеяла для отверждения эпоксидной смолы и смолы от Powerblanket могут удовлетворить все ваши потребности в контроле температуры.От стандартных фиксированных нагревательных одеял до изолирующих охлаждающих одеял — Powerblanket предоставит вам все необходимое. У нас даже есть индивидуальные решения, соответствующие вашим индивидуальным требованиям. Свяжитесь с нами по телефону 855.977.9657 или [адрес электронной почты защищен] для получения дополнительной информации.

Определение эпоксидной смолы Merriam-Webster

ep · oxy | \ i-ˈpäk-sē \ : эпоксидная смола Эти коррозионно-стойкие композиты, включающие такие ингредиенты, как углеродные и арамидные волокна, графит, эпоксидные смолы и керамику, могут заменить стальные тросы и бетонные настилы, снизив вес на две трети.- Дж. Тейлор Баклиэпоксидный или эпоксидный; эпоксидирование

1 : , содержащий кислород, присоединенный к двум разным атомам, уже соединенным каким-либо другим способом конкретно : , содержащее 3-членное кольцо, состоящее из одного атома кислорода и двух атомов углерода.

WEST SYSTEM Эпоксидные смолы и отвердители морского класса

Почему выбирают эпоксидную смолу WEST SYSTEM?

Не все эпоксидные смолы одинаковы.Марки эпоксидных смол могут сильно различаться по составу, качеству сырья и пригодности для использования в морской среде. Легко продавать готовую промышленную эпоксидную смолу как морскую эпоксидную смолу или создавать эпоксидную смолу с одной или двумя благоприятными характеристиками, жертвуя при этом другими важными характеристиками. Гораздо сложнее сбалансировать все физические и механические свойства, необходимые для универсальной высококачественной морской эпоксидной смолы. Определение критериев эффективности эпоксидной смолы и разработка формулы, отвечающей этим критериям, требует хорошего химического состава, строгих программ испытаний, умелой работы в мастерской и непосредственного опыта работы с современными высокопроизводительными лодками и композитными конструкциями.

Надежность и производительность эпоксидной смолы

WEST SYSTEM Эпоксидная смола была создана братьями Gougeon — моряками, строителями и разработчиками рецептур, которые знают инженерные и химические аспекты, необходимые для создания высокоэффективных композитных конструкций. Мы являемся собственной семейной организацией, которая поддерживает нашу ориентированную на производительность разработку морских эпоксидных смол с момента основания компании в 1969 году. Мы постоянно разрабатываем, тестируем и улучшаем смолы и отвердители WEST SYSTEM, а также разрабатываем специальные эпоксидные смолы для производства самых надежных доступны хорошо сбалансированные эпоксидные системы.

Формулы, ингредиенты и комбинации наших смол и отвердителей тестируются для сравнения усталостной прочности, прочности на сжатие, температуры стеклования и пикового экзотерма. Квалифицированные образцы проходят дополнительные испытания на твердость, предел прочности при растяжении, удлинение при растяжении, модуль упругости, прочность на изгиб, модуль упругости при изгибе, температуру теплового прогиба, ударопрочность и эффективность влагонепроницаемости. Этот уровень тестирования гарантирует, что любое изменение формулы улучшит одну или несколько характеристик продукта без ухудшения каких-либо других характеристик.Текущие данные о продуктах опубликованы в наших руководствах по эксплуатации, в Epoxyworks и на этом веб-сайте.

Как компания, зарегистрированная в соответствии со стандартом ISO 9001: 2015, Gougeon Brothers имеет множество протоколов для обеспечения качества каждой производимой нами партии эпоксидной смолы. Мы стремимся предоставлять продукцию высочайшего качества, соответствующую стандартам, которых ожидают наши клиенты.

Комплексное испытание эпоксидной смолы

Качественная наука и всесторонние испытания необходимы не только для разработки улучшенных составов эпоксидной смолы, но и для разработки оптимальных методов строительства и ремонта.В дополнение к испытаниям, проводимым для поддержки собственной разработки продукции, наша лаборатория испытаний материалов также проводит испытания для поддержки наших сторонних строителей, проектировщиков и государственных организаций в проектировании конструкций из эпоксидных композитов.

Помимо выполнения серии стандартных тестов ASTM, мы разработали новые методы тестирования для оценки клеев и композитов. Некоторые из этих тестов, такие как наш запатентованный тест Hydromat Panel, стали отраслевыми стандартами. В этом тесте используется специальное приспособление в испытательных машинах MTS ™ нашей лаборатории для моделирования нагрузок от давления, которые секция корпуса может выдержать на воде в течение всей жизни.В 1999 году Американское общество испытаний и материалов одобрило испытание Hydromat в качестве официального стандарта ASTM (D6416). Эта уникальная программа испытаний используется дизайнерами и строителями по всему миру для оценки различных комбинаций многослойных композитных материалов и эпоксидных составов и, в конечном итоге, для создания более легких, прочных и безопасных конструкций.

Информация, полученная в результате комплексной программы испытаний, наряду с нашим собственным опытом строительства и отзывами клиентов, вносит свой вклад в базу данных по эпоксидным смолам и эпоксидным композитам, которая растет с 1969 года.Эти знания бесценны для достижения надлежащего баланса свойств, необходимых для универсальной высококачественной морской эпоксидной смолы, и гарантируют, что информация о строительстве и ремонте, предоставляемая Gougeon Brothers, актуальна и надежна.

Непревзойденная техническая поддержка

Чтобы помочь вам максимально использовать сбалансированные характеристики и универсальность WEST SYSTEM Epoxy, Gougeon Brothers предоставляет вам еще один важный ингредиент — знания. Независимо от того, является ли ваш проект большим или маленьким, предлагаемые технические публикации и видеоролики WEST SYSTEM содержат подробные процедуры и инструкции для конкретных ремонтных и строительных работ.Все наши инструкции по ремонту лодок и вся книга «Братья Гужен в строительстве лодок» доступны для бесплатного скачивания здесь. Нам всегда интересно ваше мнение и мы приветствуем предложения о наших продуктах и услугах. Задача номер один нашего штатного технического персонала — отвечать на ваши вопросы об эпоксидной смоле и следить за тем, чтобы вы получали удовлетворительные результаты при использовании наших продуктов.

Эпоксидная смола, разработанная для судостроения и ремонта лодок

WEST SYSTEM предлагает двухкомпонентные (смола и отвердитель) эпоксидные системы, разработанные для использования в судостроении и ремонте лодок.Наши продукты разработаны для обеспечения максимальных физических свойств при простоте использования. Эпоксидные смолы WEST SYSTEM универсальны. С системой 105 пользователи могут смешивать смолы, отвердители, наполнители и добавки, чтобы получить правильную комбинацию для требований своего проекта. Смола 105 сочетается с одним из четырех отвердителей в зависимости от требований пользователя к рабочему времени и прозрачности покрытия. Наполнители и добавки позволяют дополнительно регулировать характеристики обработки смеси и физические свойства отверждения.WEST SYSTEM всегда стремилась дать возможность пользователю адаптировать эпоксидную смолу к своим точным потребностям при строительстве лодок, ремонте лодок и многих других сферах применения.

В наличии в местных магазинах судостроения и хозяйственных товаров

WEST SYSTEM Продукты доступны в прекрасных морских магазинах и хозяйственных магазинах по всему миру. У нас есть давняя философия поддержки магазинов кирпича и раствора, когда наши клиенты могут поговорить со своими местными, знающими, дружелюбными сотрудниками магазина и получить напоминание о том, что они должны получить все продукты, которые им нужны для успешного завершения своего проекта.Мы постоянно информируем наших дилеров о передовых методах использования эпоксидной смолы, новых продуктах по мере их появления и, конечно же, о мерах безопасности. Наша сеть квалифицированных дилеров WEST SYSTEM продолжает расти.

горилла эпоксидная | Клей Gorilla Glue

1. Подготовьте рабочую зону и поверхность

Если вы впервые используете Gorilla Epoxy или приклеиваете новый тип материала, мы всегда рекомендуем сначала попробовать испытательный образец.

Подготовьте рабочее место: Рекомендуется использовать Gorilla Epoxy в хорошо вентилируемом помещении.Убедитесь, что ваше рабочее место защищено от разливов. Соберите лоток для смешивания и палочки для перемешивания, чтобы все ваши ингредиенты были вместе.

Подготовить поверхность: Для улучшения сцепления гладкие поверхности перед приклеиванием придать шероховатость. Затем очистите и высушите все склеиваемые поверхности.

2. Смешивание эпоксидной смолы Gorilla Epoxy

Снимите черный колпачок с двух шприцев. Кончиком шприца, направленным вверх, отрежьте или защелкните конец кончика шприца. Когда наконечник все еще направлен вверх, удалите воздух и обеспечьте равномерное дозирование, медленно надавливая на поршень, пока и смола, и отвердитель не окажутся на наконечнике.

Нажмите на поршень, чтобы равномерно распределить смолу и отвердитель на чистую одноразовую содержащуюся поверхность. Сама упаковка может использоваться как лоток для смешивания. Если вы перевернете пластиковую блистерную оболочку, вы можете использовать небольшую емкость в качестве закваски, чтобы начать дозирование, пока и смола, и отвердитель не потекут одинаково. Как только поток станет равномерным, перейдите к более крупной емкости для смешивания, чтобы дозировать равномерное соотношение.

Смешайте две части примерно 20 секунд, пока смесь не станет однородной.Применить в течение 5 минут.

По мере перемешивания вы заметите, что эпоксидная смола нагревается. Это реакция, которая происходит при объединении смолы и отвердителя.

3. Нанесение

После смешивания нанесите Gorilla Epoxy в течение 5 минут. Эпоксидная смесь будет продолжать загустевать, а прочность сцепления будет снижаться по мере того, как вы ждете нанесения.

4. Зажим

Для достижения максимальной прочности сцепления зажмите выступы вместе и не трогайте.

Важное время отверждения

Набор: 5 минут на нанесение и положение

Обращение: Дать полимеризоваться в течение 30 минут в спокойном состоянии (без веса или манипуляций)

Окончательное отверждение: Подождите 24 часа для несущего груза

Хранение: Чтобы закрыть, слегка потяните поршень назад. Протрите наконечник сухой тканью и совместите выемку на наконечнике и колпачке. Плотно закрыть.

Для получения информации о первой помощи и паспорте безопасности щелкните здесь.

Определение эпоксидной смолы на Dictionary.com

[ih-pok-see, ih-pok-] SHOW IPA

/ ɪˈpɒk si, ɪˈpɒk- / PHONETIC RESPELLING

Chemistryприлагательное

, имеющее структуру эпоксида.

существительное, множественное число ep · ox · ies.

Также называется эпоксидной смолой. любой из класса смол, полученных путем полимеризации из эпоксидов: используется в основном в клеях, покрытиях, электроизоляции, припоях и отливках.

глагол (используется с объектом), ep · ox · ied, ep · ox · y · ing.№

для склеивания (двух материалов) с помощью эпоксидной смолы.

ВИКТОРИНОВ

УЗНАЙТЕ СЕБЯ НА OXFORD COMMA!

Оксфордская запятая раздражает многих писателей (использовать или не использовать!). Независимо от того, являетесь ли вы поклонником оксфордской запятой или нет, пройдите этот тест, чтобы узнать, насколько хорошо вы используете ее (и запятые в целом) правильно.

Вопрос 1 из 6

Где должна быть оксфордская запятая в предложении?

Происхождение эпоксидной смолы

Впервые зарегистрировано в 1915–20; ep- + oxy- 2Слова рядом с эпоксидом

эпопея, эпос, эпоксидирование, эпоксид, эпоксидирование, эпоксидная смола, эпоксидная смола, EPP, EPP-ED, Epping, Epping ForestСловарь.com Несокращенный На основе Несокращенного словаря Random House, © Random House, Inc. 2021

Слова, относящиеся к эпоксидной смоле

, клей, штукатурка, грязь, песок, размер, камедь, бетон, связующее, связующее, припой, клей, паста, клейкий материал, грязь, смола, птичья известь, герметик, строительный раствор, известь, замазкаПримеры предложений из Интернета для эпоксидной смолы

.expandable-content {display: none;}. css-12x6sdt.expandable.content-extended> .expandable-content {display: block; }]]> СМОТРЕТЬ БОЛЬШЕ ПРИМЕРОВ СМОТРЕТЬ МЕНЬШЕ ПРИМЕРОВ

Просмотреть словарь.com

li {-webkit-flex-базис: 49%; — ms-flex-предпочтительный-размер: 49%; гибкая основа: 49%;} @ экран только мультимедиа и (max-width: 769px) {. css- 2jtp0r> li {-webkit-flex-base: 49%; — ms-flex-предпочтительный-размер: 49%; flex-base: 49%;}} @ media only screen и (max-width: 480px) {. Css -2jtp0r> li {-webkit-flex-base: 100%; — ms-flex-preferred-size: 100%; flex-base: 100%;}}]]>Определения эпоксидной смолы в Британском словаре

прилагательное chem

из, состоящий из или содержащий атом кислорода, присоединенный к двум различным группам, которые сами присоединены к другой группе эпоксидная группа

из эпоксидной смолы, относящаяся к эпоксидной смоле или состоящая из нее

существительное множественное число эпоксиды

Слово Происхождение эпоксидной смолы

C20: from epi- + oxy- ²

Словарь английского языка Коллинза — полное и несокращенное цифровое издание 2012 г. © William Collins Sons & Co.Ltd. 1979, 1986 © HarperCollins Издательство 1998, 2000, 2003, 2005, 2006, 2007, 2009, 2012

Медицинские определения эпоксидной смолы

n.

Любая из различных обычно термореактивных смол, способных образовывать плотно сшитые полимерные структуры, характеризующиеся жесткостью, сильной адгезией и низкой усадкой, особенно используемые в поверхностных покрытиях и клеях.

прил.

Содержит атом кислорода, связанный с двумя разными атомами, связанными каким-либо другим образом, особенно соединение, содержащее кольцо, образованное одним атомом кислорода и двумя атомами углерода.

Медицинский словарь American Heritage® Stedman’s Авторские права © 2002, 2001, 1995 компании Houghton Mifflin. Опубликовано компанией Houghton Mifflin.

Научные определения эпоксидной смолы

Любая из различных искусственных смол, состоящая из цепочек эпоксидных колец. Эпоксидные смолы прочные, очень липкие и устойчивые к химическим веществам. Их используют для изготовления защитных покрытий и клеев. Также называется эпоксидной смолой

The American Heritage® Science Dictionary Авторские права © 2011.Опубликовано Houghton Mifflin Harcourt Publishing Company. Все права защищены.

Культурные определения эпоксидной смолы

Высокопрочный клей, часто сделанный из двух разных материалов, которые необходимо смешать вместе непосредственно перед использованием.

Новый словарь культурной грамотности, третье издание Авторские права © 2005 издательской компании Houghton Mifflin Harcourt. Опубликовано Houghton Mifflin Harcourt Publishing Company. Все права защищены.

Прочие — это Readingli {-webkit-flex-based: 100%; — ms-flex-предпочтительный размер: 100%; flex-base: 100%;} @ media only screen and (max-width: 769px) {.css-1uttx60> li {-webkit-flex-base: 100%; — ms-flex-предпочтительный-размер: 100%; flex-base: 100%;}} @ media only screen and (max-width: 480px) { .css-1uttx60> li {-webkit-flex-base: 100%; — ms-flex-предпочтительный-размер: 100%; flex-base: 100%;}}]]>Эпоксидная краска: для чего она используется ?

Эпоксидная краска — один из самых жестких и долговечных лакокрасочных материалов, доступных сегодня на рынке. Это также отличный выбор, если вы хотите добавить немного блеска своим полам. Эпоксидная краска может действовать как герметик на цементных полах и обычно наносится на полы в гаражах или подвалах.Существует много информации о том, как наносить эпоксидную краску. Но также существует большая путаница относительно того, должна ли это быть эпоксидная краска или эпоксидное покрытие.

Лучший способ выяснить, что лучше всего подойдет вам, — это изучить разницу между ними обоими. Эта статья поможет вам понять все, что вам нужно знать об эпоксидной краске.

Что такое эпоксидная краска?

Первоначально разработанная для промышленного использования, эпоксидная краска представляет собой латексно-акриловый продукт, в смеси которого может быть небольшое количество эпоксидной смолы, и используется для покрытия полов.Эпоксидные краски обеспечивают прочное, прочное защитное покрытие, за которым легко ухаживать. Благодаря своим уникальным свойствам, эпоксидная краска устойчива к коррозии, химическим веществам и проста в уходе, что делает ее идеальной для гаражей, складов и т. Д.

Основное различие между эпоксидной краской и обычной краской заключается в том, что при наличии эпоксидной смолы краска намного лучше прилипает к бетонной поверхности, что делает ее более прочной. Без эпоксидной смолы стандартная акриловая краска со временем отслаивается и отслаивается, особенно в местах с интенсивным движением.

Многие люди решают использовать эпоксидную краску, потому что она эластичная, герметичная и может быть более безопасной в местах с интенсивным движением людей, не говоря уже о эстетическом блеске. Он защищает пол от повреждений, особенно от тепла и химикатов, и устойчив к ударам. Он идеально подходит для любой области, где могут использоваться химические вещества, тепло и другие материалы.

Плюсы и минусы эпоксидной краски для пола

Плюсов:

- Стойкость: Эпоксидная смола — надежный выбор для напольных покрытий.Он может выдержать сильные удары, тепло, химические вещества и воду. Идеально подходит для гаражей, где автомобили могут выделять едкие химические вещества.

- Рентабельность: Эпоксидную краску можно добавить на ваш пол, что сэкономит ваше время и деньги на снятие.

- Долговечность: Несмотря на то, что установка требует времени, эпоксидная смола прослужит долго. Он износостойкий, чрезвычайно прочный и выдержит интенсивное движение.

- Защита: Эпоксидная смола почти защищает ваш пол от пятен, растрескивания и износа.

- Техническое обслуживание: Эпоксидная смола пыленепроницаема. Создавая слой, эпоксидная смола помогает предотвратить осаждение и циркуляцию пыли. Он также создает гладкую и ровную поверхность, которую легко чистить шваброй, метлой или пылесосом.

Минусы:

- Скользкий: В целом, полы с эпоксидным покрытием устойчивы к скольжению, однако эпоксидные покрытия с масляным покрытием могут быть очень скользкими. Когда он мокрый, он может быть скользким. Эпоксидная краска не идеальна для участков, склонных к попаданию воды на пол.

- Временный: Эпоксидная смола, несмотря на то, что она износостойкая и устойчивая, со временем все же требует замены. Повседневный износ берет свое, и могут начать появляться сколы и трещины. Когда это произойдет, вам придется нанести еще один слой эпоксидной краски, чтобы все выглядело хорошо. Если это место, где на пол падают тяжелые предметы, например, в спортзале, это может быть проблемой.

- Нанесение: Для эффективного нанесения эпоксидной краски требуется большая подготовка.Вам необходимо заполнить все трещины и тщательно очистить от жира, масла и грязи. Сам процесс подачи заявки также отнимает много времени и утомителен. Чтобы эпоксидная краска высохла должным образом, может потребоваться несколько дней, и вам нужно подождать, пока первый слой полностью высохнет, прежде чем наносить следующий.

- Удаление: Изменение цвета, дизайна или удаление эпоксидной смолы может оказаться дорогостоящим и трудоемким.

Эпоксидная краска против эпоксидного покрытия

Эпоксидная краска — это просто краска.Это просто, как проект своими руками. Эпоксидное покрытие обычно состоит из двух частей — смолы и отвердителя — большинству из которых потребуется профессиональная помощь для обеспечения долговременных результатов.

При выборе между эпоксидным покрытием и эпоксидной краской важно помнить о долговечности. Если вы просто хотите улучшить внешний вид своего пола, тогда идеально подойдет эпоксидная краска. Однако, если вы хотите улучшить зону с интенсивным движением транспорта и подверженную риску утечки химикатов, то эпоксидное покрытие — гораздо лучший вариант.Эпоксидная краска для пола более долговечна, чем традиционная латексная краска, но она не выдерживает пятен, химикатов и истирания, а также эпоксидного покрытия.

Еще одно ключевое различие между ними — цена. Эпоксидная краска значительно дешевле. Вы можете купить краску в магазине и нанести ее самостоятельно. С эпоксидными покрытиями вам, вероятно, потребуется профессиональная установка и более качественный продукт.

Зачем нужна эпоксидная краска для пола?

Это экономичная альтернатива установке совершенно нового пола.Высокослойная эпоксидная краска означает, что всего один слой обеспечивает хорошую прочную толщину, которую можно наносить на многие поверхности. В отличие от обычных полов для тяжелых условий эксплуатации, вам не нужно перекрашивать пол, окрашенный эпоксидной смолой, каждые шесть месяцев.

Эпоксидная краска устойчива к влаге и выдерживает высокие температуры, что делает ее идеальным выбором для ванных комнат, саун и бассейнов. Бесшовная глянцевая поверхность эпоксидной краски создает неабсорбирующую поверхность, которую легко и эффективно чистить, поэтому она также отлично работает в спортзалах, гаражах и местах, где есть риск утечки.

Преимущества использования эпоксидной краски для пола гаража

Эпоксидная краска для пола гаража — одно из самых сложных и долговечных покрытий, которые вы можете нанести. Он также может мгновенно превратить скучный или непривлекательный цемент в профессионально выглядящую область.

Отвердевшее покрытие, которое вы получите от эпоксидной краски, создаст покрытие, которое будет очень прочным и устойчивым к ударам, сколам, химическим веществам, пятнам и истиранию. Другим большим преимуществом является то, что он пыленепроницаемый, потому что это герметик для местного применения, то есть он сидит поверх материала и не проникает в поры, создавая защитный барьер.На голых бетонных полах движение может мешать пыльному порошку, который может остаться на машинах, инструментах, складских помещениях, а его чистка может быть сложной задачей.