Физико-химические свойства эпоксидных смол и компаундов

- Подробности

- Категория: Разное-архив

- монтаж

- изоляция

- материалы

Содержание материала

- Применение полимерных материалов

- Изделия из полимерных материалов

- Область применения изделий

- Коробки для электропроводок

- Электроустановочные изделия

- Применение пластмассовых труб

- Эпоксидные смолы и их компаунды

- Свойства смол и компаундов

- Применение смол и их компаундов

- Клеи

- Лаки, краски и эмали

- ТБ и санитарные правила

- Приложения

Страница 8 из 13

А. ОСНОВНЫЕ ФИЗИКО-ХИМИЧЕСКИЕ СВОЙСТВА ЭПОКСИДНЫХ СМОЛ И КОМПАУНДОВ

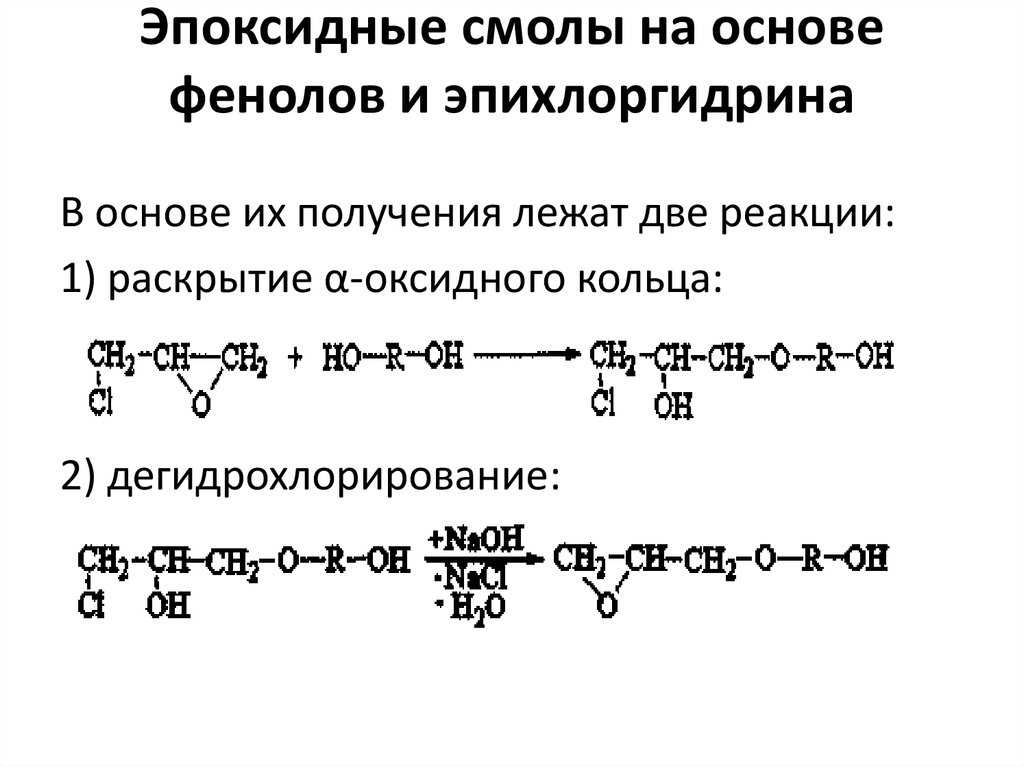

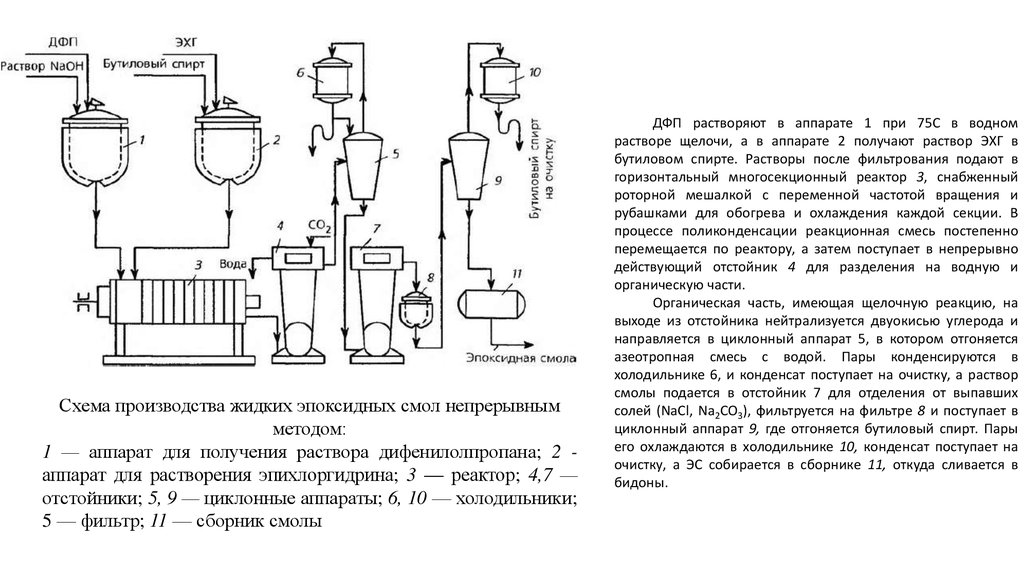

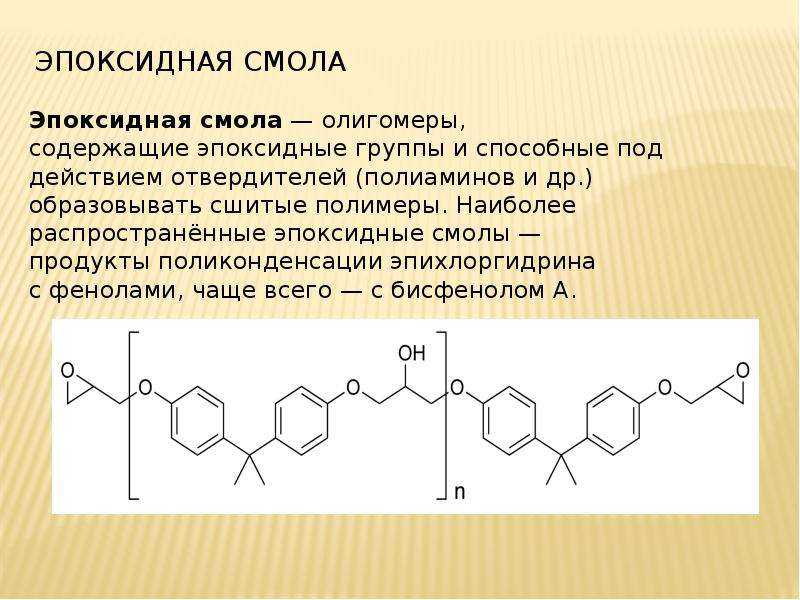

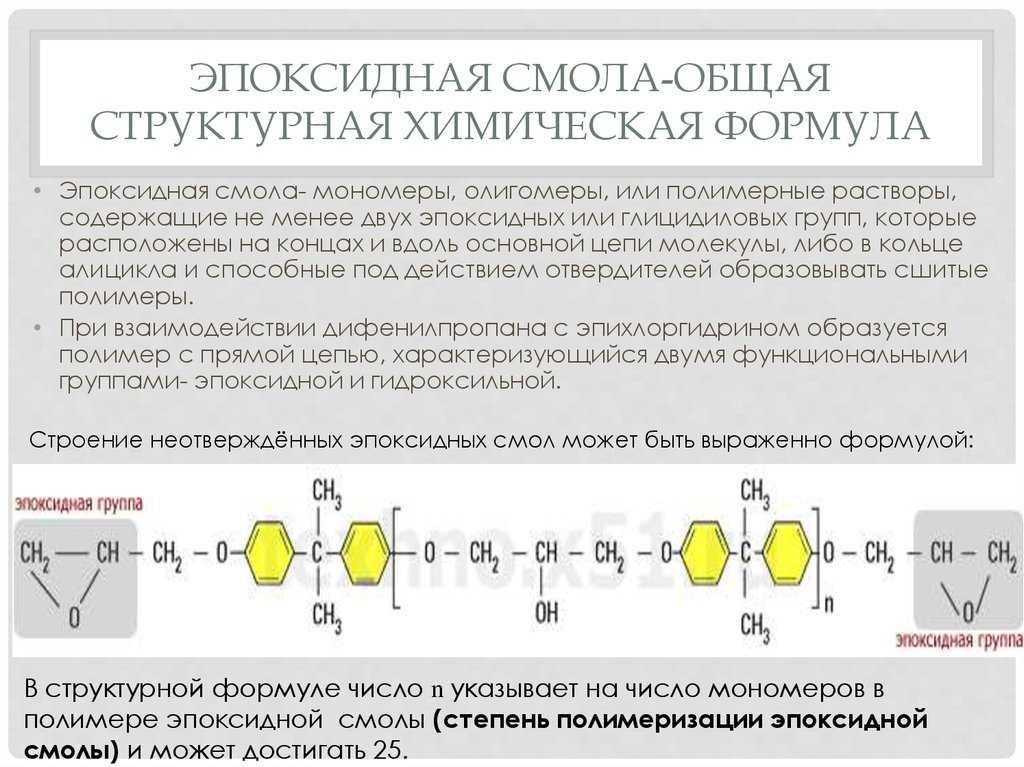

Эпоксидные смолы представляют собой новую группу искусственных смол, получаемых в виде жидких, вязких или твердых продуктов конденсации в результате реакции хлорвиниловых глицеринов с двухатомными или многоатомными фенолами в щелочной среде.

Применение эпоксидных смол в промышленности вызвано рядом их ценных свойств, особое место среди которых занимает способность смол отверждаться без воздействия давления, получать толстые слои изоляции с незначительными усадками. Все это создает широкие возможности для получения так называемой литой изоляции как для высоковольтной аппаратуры, так и для применения эпоксидных смол в различных видах изоляционных покрытий в электроконструкциях и монтажных деталях. Эпоксидные смолы представляют собой полиэфиры, являющиеся продуктами взаимодействия веществ, содержащих эпоксигруппу химических соединений:

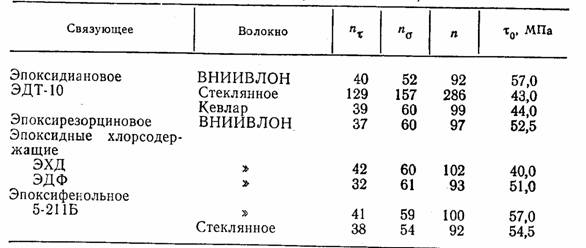

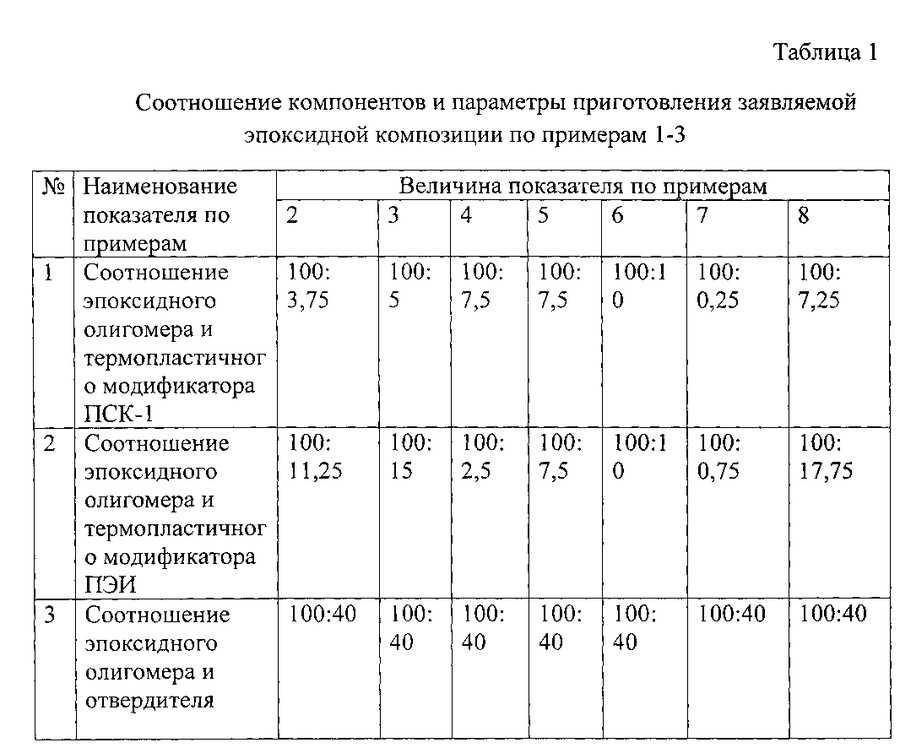

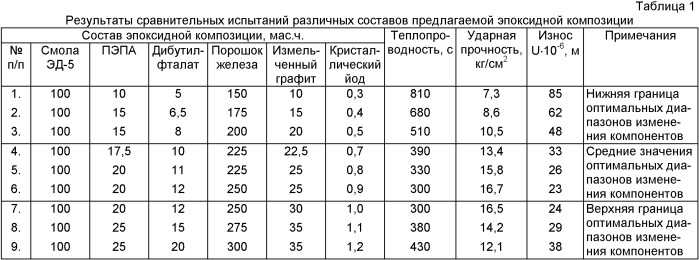

В табл. 15 приведены данные некоторых эпоксидных смол.

Таблица 15

Эпоксидные смолы различных марок

Марка эпоксидных смол | Молярное соотношение эпилхлоргидрина и дифенилолпропана | Содержание эпоксидных групп в % | Молекулярный вес | Температура размягчения в °C |

ЭД-5 | 5:1 | 25 | 400 | От —7 |

ЭД-6 | 2,3:1 | 18 | 550 | От—5 до —3 |

ЭД-13 | 1,5:1 | 8—10 | 1500 | 50—55 |

ЭД-15 | 1,2:1 | 5—7 | 2200 | 60—70 |

В зависимости от соотношения исходных компонентов получают эпоксидные смолы различного молекулярного веса (от 400 до 3000) — твердые или жидкие.

Жидкие смолы ЭД-5 и ЭД-6 термопластичны, т. е. сохраняют плавкость и растворимость даже при длительном нагревании до высоких температур, достигающих 200° С. Они отвердевают только при введении специальных отвердителей.

Литые изделия из эпоксидных смол не требуют лакировки и полировки.

Эпоксидные смолы обладают малой усадкой. Если фарфор при обжиге дает усадку до 20%, усадка эпоксидной смолы при 180° С составляет в среднем 2,1%. Литые изделия из эпоксидных смол свободны от внутренних напряжений и превосходят фарфоровые по прочности. Эпоксидные смолы обладают значительной стойкостью к соленой воде. При пребывании в соленой воде в течение 12 месяцев при 20° С их прочность не изменилась, а вес увеличился на 1%.

- Назад

- Вперёд

- Назад

- Вперёд

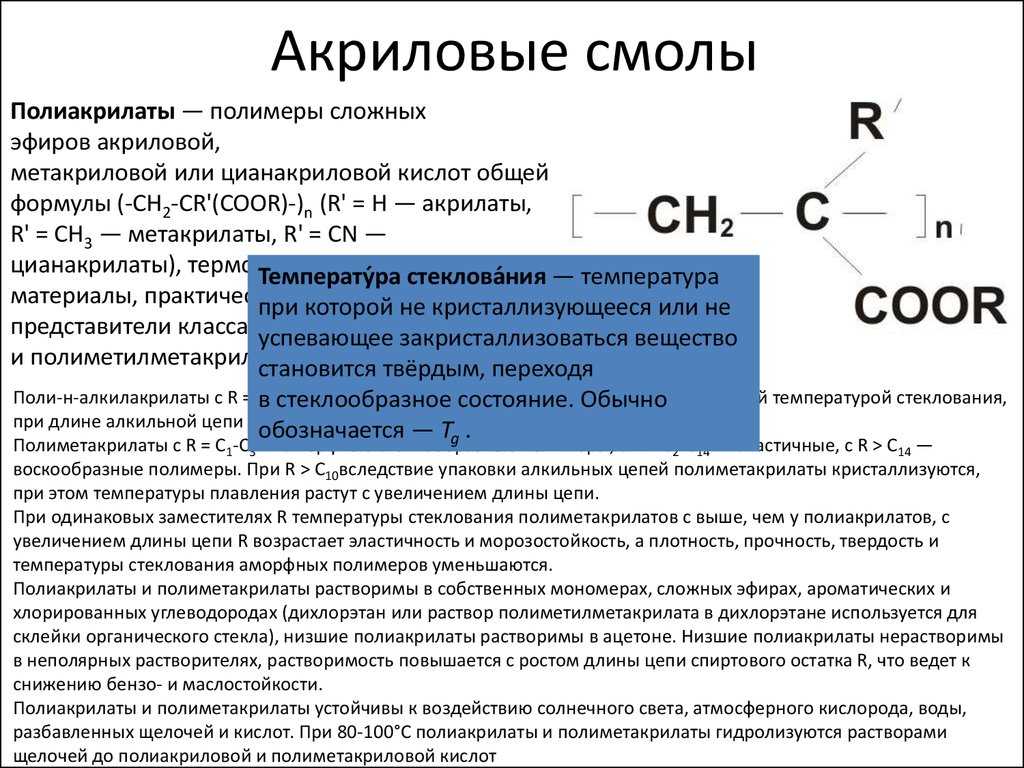

Технические характеристики акриловых и эбоксидных смол

Стандарт качества

ГОСТ 10587-84

Описание

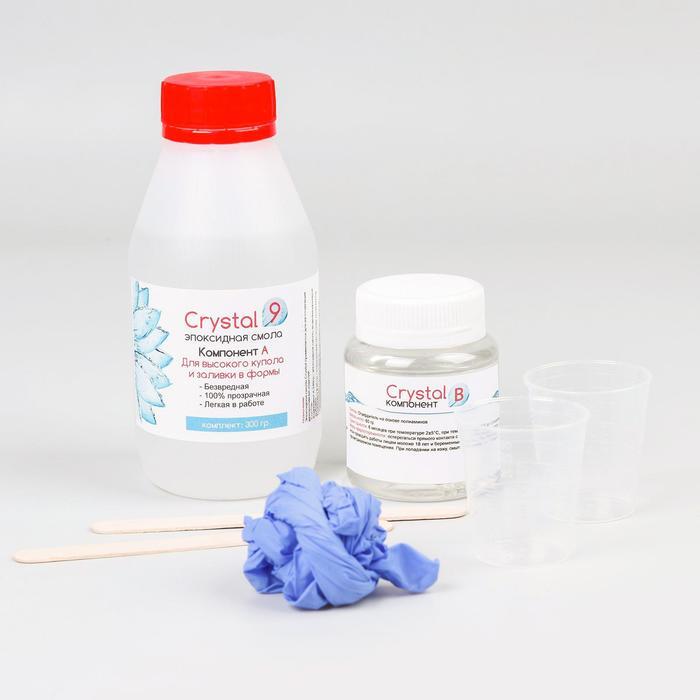

Эпоксидные смолы выпускаются в жидком и твердом состоянии.

Эпоксидная смола ЭД-20 представляет собой прозрачную вязкую жидкость желтоватого цвета без видимых механических включений.

Эпоксидная смола ЭД-20 – двухкомпонентная смола. Для её отверждения требуются отвердители для эпоксидных смол (ПЭПА, ТЭТА, и т.д.).

Особенности использования ЭД-20

Эпоксидная смола ЭД-20 имеет широкую область применения и имеет ряд особенностей:

— не рекомендуется использовать составы, содержащие только эпоксидную смолу и отвердитель, так как в большинстве случаев получаются весьма жесткие материалы подверженные трещинообразованию;

— по сравнению с акриловыми смолами, эпоксидные смолы обладают большей токсичностью;

— малоэластичность. При движении поверхностей под эпоксидным покрытием, может возникнуть трещина;

— эпоксидная смола ЭД-20 достаточно вызкая, поэтому при работе приходится зачастую использовать различные растворители.

Существует два способа временного понижения вязкости смолы: один представляет собой нагревание смеси, а второй – добавление к ней растворителя. В обоих случаях смола становится более текучей. Смола с низкой вязкостью более текуча, ее проще наносить кистью или валиком, она быстро пропитывает стеклоткань и глубже проникает в пористые поверхности вроде поврежденной гнилью древесины.

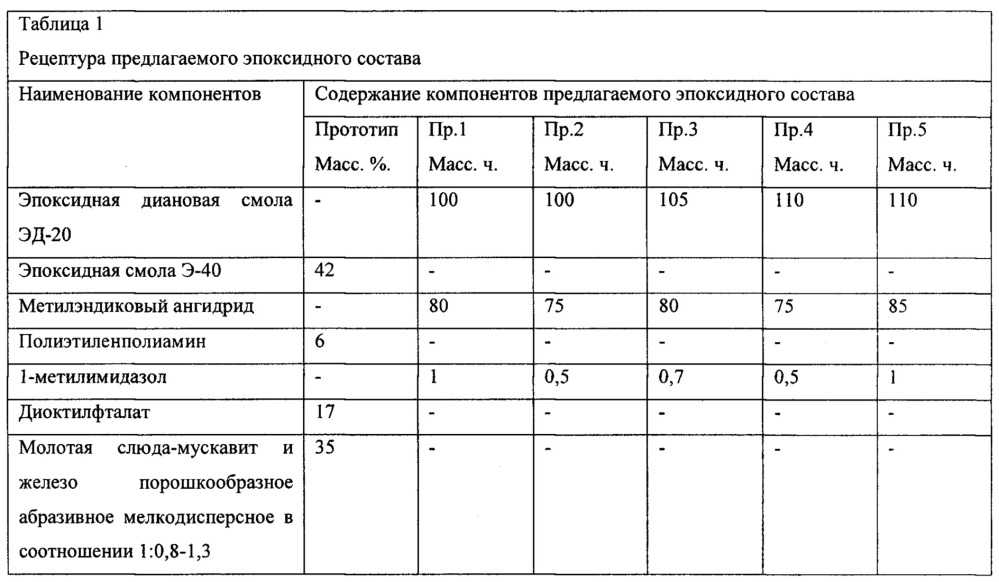

Сравнительный анализ Технакрил и ЭД-20

| Показатель | Акриловая смола Технакрил | Эпоксидная смола ЭД-20 |

| Внешний вид | Слегка желтоватая жидкость. Легко окрашивается | Медоподобная желтоватая жидкость. Легко окрашивается |

| Плотность при 20 °С, кг/м3 | 1,2-1,25 | 1,16-1,25 |

| Прочность при растяжении, МПа | 85 | 40-90 |

| Прочность при изгибе, МПа | 130-140 | 80-140 |

| Прочность при сжатии, МПа | 120-130 | 100-200 |

| Температура полимеризации, °С | от 15 до 65 | от 20 |

| Среднее рекомендуемое соотношение отвердитель:смола | 2,5-3% отвердителя к смоле | 7:1 |

| Время полимеризации | 30-50 минут | 1,5 часа |

| Время полной полимеризации | 24 часа | 24 часа |

| Водопоглощение за 24ч, % | 0,3 | 0,01-0,1 |

| Ударная вязкость, кдж/м2 | 14-15 | |

| Теплостойкость, °С | 120 | 55-170 |

| Вязкость при 20 °С, мПа*с | от 300 до 2500 | 4000 |

| Ударная вязкость, кДж/м2 | 14 – 15 | 19 |

| Гарантийный срок хранения |

с дифенилопропаном – 24 месяца с гидрохиноном – 18 месяцев с параметоксифенолом – 18 месяцев |

эпоксидной смолы – 1,5 года отвердителя – 2 года |

| Назначение | Акриловая пластмасса (смола) Технакрил предназначена для производства:

акриловый искусственный камень литьевой камня; искуственный мрамор; наливных полимерных полов; различных пресс форм; изготовления моделей; форм для литейного производства; армирующего уплотнительныго материала; изготовления памятников; акриловых ванн; искусственных водопадов и водоемов; полимербетона (литьевой мрамор). |

Эпоксидная смола ЭД-20 предназначена для:

изготовления и ремонта деталей корпусов лодок, яхт, самолетов, автомобилей и т. д. в мебельной, электротехнической и радиотехнической промышленности; в качестве компонента заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных стеклопластиков. |

| Условия хранения | Акриловую смолу Технакрил следует хранить в закрытых помещениях, защищенных от атмосферных воздействий, прямых солнечных лучей при температуре не выше +20 °С, вдали от отопительных приборов не менее 1м. | Эпоксидную смолу ЭД-20 следует хранить в плотно закрытой таре при температуре окружающей среды от 15 до 40°С. |

При отсутствии признаков желатинизации и загустения возможно использование Технакрила и эпоксидной смолы ЭД-20 по истечении гарантийного срока.

Запрещается смешивать сразу большое количество эпоксидной смолы ЭД-20 с отвердителем без использования специальных аппаратов для смешивания во избежание вскипания. Акриловую смолу Технаркил можно смешивать с отвердителем без специальных аппаратов при условии соблюдения точной пропорции, указанной в инструкции по применению.

Акриловую смолу Технаркил можно смешивать с отвердителем без специальных аппаратов при условии соблюдения точной пропорции, указанной в инструкции по применению.

Применение

Применение эпоксидно-диановых смол, основные заменители Используются эпоксидные смолы в электротехнической, радиоэлектронной промышленности, авиа, судо и машиностроении, в строительстве в качестве компонента заливочных и пропиточных компаундов, клеев, герметиков, связующих для армированных пластиков, в лакокрасочных материалах, стеклопластике, для изготовления наливных полов.

Также используются эпоксидно-диановые смолы в производстве эпоксидного клея, пропиточного материала вместе со стеклотканью для изготовления и ремонта различных корпусов («угле-» и «стеклопластиковые», «карбоновые» корпуса и детали кузова автомобиля), при изготовлении гидроизоляции помещений (пол и стены подвальных помещений, бассейны). А так же используется для изготовления эмалей, лаков, шпатлевок и в качестве полуфабриката для производства других эпоксидных смол и добавок к ним.

То, какими свойствами будет обладать конечное изделие на основе эпоксидной смолы зависит от того, какими отвердителями, добавками и пластификаторами они модифицируются. Эпоксидно-диановые смолы ЭД-20 и ЭД-16 обеспечивают наибольшие технологические удобства при переработке в изделия и позволяют создать на основе этих смол самые разнообразные материалы.

Эти эпоксидные смолы могут отверждаться при нормальной или повышенной температуре (в зависимости от свойств применяемого отвердителя), без воздействия внешнего давления что позволяет обходиться без прессового и термического оборудования и дорогостоящих пресс-форм. Последнее свойство особенно важно при изготовлении и ремонте крупногабаритных конструкций на месте монтажа, что в значительной степени расширяет области применения эпоксидных смол. Возможность отверждения этих смол без выделения побочных продуктов обеспечивает беспористость и высокую плотность материалов, что очень важно при работе конструкций, например, в условиях paдиоактивных загрязнений или вакуума.

Для использования в качестве пропитки обычно удобнее использовать более жидкую смолу, т.е. ЭД-20 (кроме случаев, когда возможно стекание со стен), но результат из более жидкой смолы получится менее прочным и менее термостойким. Поэтому для ремонта корпусов морских катеров или при строительстве мостов и путепроводов для получения максимальной прочности и адгезии используют смолу ЭД-16.

Покрытия на основе смол ЭД-20, ЭД-16 характеризуются следующими свойствами:

— хорошая адгезия к металлу, стеклу, керамике

— высокая твердость

— эластичность

— ценные диэлектрические свойства

— стойкость в агрессивных средах

— не вызывают коррозии соприкасающихся с ними материалов

Упаковка

Эпоксидно-диановые смолы упаковывают в оцинкованные барабаны вместимостью от 50 до 220 кг.

Транспортировка

Транспортируют смолы эпоксидные в крытых транспортных средствах. Хранят в закрытых помещениях при температуре окружающей среды. Не допускается совместное хранение с окислителями, эпихлоргидрином, кислотами.

Хранение

Смолу ЭД-20 хранят в плотно закрытой таре в закрытых складских помещениях при температуре не выше 40°С.

Гарантийный срок хранения эпоксидной смолы ЭД-20: 1 год с даты изготовления.

Технические характеристики

Техническая характеристика ЭД-20

| Высший сорт | Первый сорт | |

| Внешний вид | Вязкая, прозрачная | Вязкая, прозрачная |

| Цвет по железо-кобальтовой шкале, не более | 3 | 8 |

| Массовая доля эпоксидных групп, % | 20 – 22.5 | 20.2 – 22.5 |

| Массовая доля иона хлора, %, не более | 0.001 | 0.005 |

| Массовая доля омыляемого хлора, %, не более | 0.3 | 0.8 |

| Массовая доля гидроксильных групп, %, не более | 1.7 | — |

| Массовая доля летучих веществ, %, не более | 0. 2 2 |

0.8 |

| Динамическая вязкость, Па*сек,

при (25±0.1)°C при (50±0.1)°C |

13 – 20 — |

12 – 25 — |

| Температура размягчения по методу «кольцо и шар», °C, не выше | — | — |

| Время желатизации, час., не менее | 8 | 4 |

Безопасность

Эпоксидная смола ЭД-20 не взрывоопасна, но горит при внесении в источник огня. Летучие компоненты (толуол и эпихлоргидрин) содержатся в смоле в количествах, определяемых исключительно анлитическими методами, и относятся к веществам 2-го класса опасности по степени воздействия на организм человека. Работающие с эпоксидными смолами должны быть обеспечаны спецодеждой и индивидуальными средствами защиты. Все операции при работе с эпоксидными смолами должны проводится в помещениях оборудованных приточно-вытяжной вентиляцией.

При непосредственном контакте неотвержденной смолы с кожей возможно возникновение дерматита, в некоторых случаях аллергического характера.

При работе с эпоксидными смолами должны соблюдаться утвержденные требования санитарных правил организации технологических процессов и гигиенических требований к производственному оборудованию и правил безопасности по производству пластических масс.

Отбор проб, промывка и обработка аппаратуры и тары, анализ смол должны производиться в соответствии с правилами по безопасному ведению работ, утвержденными в установленном порядке.

Производственные помещения должны быть оснащены приточно-вытяжной вентиляцией, обеспечивающей восьмикратный обмен воздуха. Контроль за состоянием воздушной среды – по ГОСТ 12.1.005-88Работающие с эпоксидными смолами должны быть обеспечены специальной одеждой и средствами индивидуальной защиты по ГОСТ 12.4.011-87.

В рабочих помещениях должны быть умывальники с горячей и холодной водой.

Запрещается мытье рук растворителями, так как это способствует возникновению кожных поражений. Брызги смол должны быть немедленно удалены сухими марлевыми тампонами. Затем пораженное место следует обработать этиловым спиртом, тщательно промыть водой с мылом, осушить бумажным полотенцем одноразового пользования и смазать мягкой мазью на основе ланолина, вазелина или касторового масла.

Затем пораженное место следует обработать этиловым спиртом, тщательно промыть водой с мылом, осушить бумажным полотенцем одноразового пользования и смазать мягкой мазью на основе ланолина, вазелина или касторового масла.

Смолы не взрывоопасны, но горят при внесении в источник огня. Температура вспышки более 270 °С.

Средства пожаротушения – углекислотные и порошковые огнетушители, вода, пар, инертный газ, асбестовое полотно, песок – должны выбираться в соответствии с правилами по безопасному ведению работ, утвержденными в установленном порядке.

Общие химические и физические свойства эпоксидных пластиков – Nils Malmgren AB

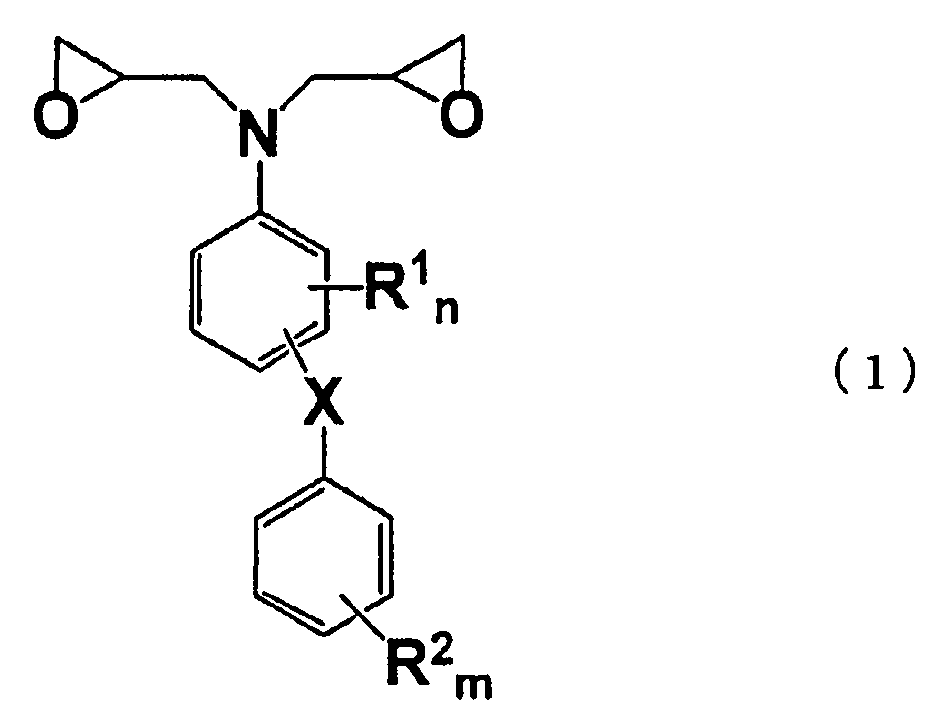

Эпоксидная смола определяется как молекула с более чем одной эпоксидной группой, которая может быть отверждена до пригодного для использования пластика. Эпоксидная группа, которую также называют глицидильной группой, благодаря своему характерному внешнему виду дала название эпоксидной смоле.

Эпоксидная группа

То, что вы видите, это атом кислорода снаружи углеродной цепи. Эпи означает «снаружи», а вторая часть слова происходит от кислорода.

Эпи означает «снаружи», а вторая часть слова происходит от кислорода.

Есть два варианта написания: эпоксидная смола и эпоксидная смола. Первый возникает из-за связи кислорода с углеродной цепью, называемой оксидом. Эпоксидная смола производится из простых основных химических веществ, которые легко доступны.

С помощью химических формул последняя стадия выхода выглядит следующим образом:

Бисфенол А + эпихлоргидрин

Диглицидиловый эфир бисфенола А (ДГЭБА) эпоксидная смола

Варьируя соотношение между бисфенолом А и эпихлоргидрином, получают различные молекулярные массы для готовой эпоксидной смолы. Самая низкая молекулярная масса, которую может иметь эпоксидная смола типа DGEBA, составляет 340, но если два элемента вместе могут образовывать разные молекулярные массы при взаимодействии, эпоксидная смола будет содержать смесь эпоксидных молекул различной длины. Поэтому речь идет не о молекулярной массе эпоксидных смол, а скорее об их средней молекулярной массе.

Эпоксидная смола со средней молекулярной массой более 700 называется высокомолекулярной, а эпоксидная смола со средней молекулярной массой менее 700 — низкомолекулярной. Эпоксидные смолы могут быть аллергенами, и именно молекулярная масса определяет, насколько велик риск. Чем выше молекулярная масса, тем ниже вероятность аллергии.

В формуле эпоксидной смолы после скобки стоит буква «н». Если n=0, то есть то, что находится внутри брекета, не существует, тогда мы имеем самую короткую молекулу эпоксидной смолы с молекулярной массой 340. Она имеет самую высокую реакционную способность и, таким образом, также представляет наибольший риск аллергии. При n=1 молекулярная масса равна 624, при n=2 – 9.08 и т. д.

При каждом увеличении n на 1 молекулярная масса увеличивается на 284. В низкомолекулярной эпоксидной смоле со средней молекулярной массой 380 распределение составляет примерно 88% n=0, 10% n=1 и 2% n=2. Чистая эпоксидная смола с n=2 не является аллергеном, но если мы посмотрим на коммерческую эпоксидную смолу с молекулярной массой 1080, то распределение составит примерно 20% n=0, 15% n=1, 15% n=2. и 50% n=3, 4 и 5. Это означает, что даже высокомолекулярная эпоксидная смола может быть аллергеном.

и 50% n=3, 4 и 5. Это означает, что даже высокомолекулярная эпоксидная смола может быть аллергеном.

Низкомолекулярная эпоксидная смола со средней молекулярной массой 380 является жидкой при комнатной температуре, тогда как эпоксидная смола со средней молекулярной массой 1000 является твердой при комнатной температуре. Молекулярная масса определяет, для чего можно использовать эпоксидную смолу.

Низкомолекулярные эпоксидные смолы можно обрабатывать без растворителей, которые испаряются и поэтому используются для литья, толстых покрытий, клеев для заполнения зазоров и т. д. , что ограничивает использование красок и лаков.

Для превращения эпоксидной смолы в эпоксидный пластик требуется реакция с подходящим веществом. Такое вещество в данном контексте называется отвердителем.

Примерами групп веществ, которые действуют как отвердители эпоксидных смол, являются: амины, амиды, ангидриды кислот, имидазолы, комплексы трехфтористого бора, фенолы, меркаптаны и оксиды металлов.

Для отверждения при комнатной температуре в основном используют амины и амиды и в некоторой степени меркаптаны. Другим типам отвердителей обычно требуется температура выше +150°C для реакции с эпоксидной смолой. С этого момента далее будут описаны только амины и амидные отвердители.

Амины – это вещества, близкие к аммиаку ( NH 3 ). В зависимости от того, сколько атомов водорода замещено алкильными группами, возникают первичные амины NH 2 -R , вторичные амины NH-R 1 или третичные амины N-R 2 . Общее количество аминогрупп определяет, является ли амин моноамином ( NH 2 -R ), диамином ( NH 2 -R-NH 2 ) или полиамином ( NH 2 -R-NH-R-NH-R-NH 2 ).

Кроме того, амины делятся на алифатические, то есть с прямой углеродной цепью, циклоалифатические с кольцеобразной углеродной цепью и, наконец, ароматические, в которых аминогруппа связана с бензольным кольцом.

В качестве отвердителя для эпоксидной смолы в основном используются диамины и полиамины.

Первичная аминогруппа NH 2 содержит, как видно, два атома водорода и один атом азота. Именно водород составляет реактивную часть, а реакция происходит с кислородом в эпоксидной группе.

С несколько упрощенными химическими формулами это выглядит так:

Первичный амин + эпоксидная группа дает Вторичная аминогруппа

В первой фазе реакции один из атомов водорода амина реагирует с кислородом эпоксидной группы, вызывая образование гидроксильная группа (ОН – ) одновременно с первичным амином восстанавливается до вторичного амина. Реакция продолжается:

Вторичный амин реагирует с еще одной эпоксидной группой, и реакция завершается.

Молекула эпоксидной смолы обычно содержит две эпоксидные группы, а один первичный диамин имеет четыре реакционноспособных атома водорода. Схема эпоксидного пластика выглядит следующим образом:

Молекула эпоксидного пластика, конечно же, в действительности трехмерна.

Примеры аминов, которые используются в качестве отвердителей для эпоксидных смол

Алифатические амины

- Диэтилентриамин

- Триэтилентетрамин

- Аминоэтилпиперазин

- Триметилгексаметилендиамин

Циклоалифатические амины

- Изофорондиамин

Ароматические амины

- Диаминодифенилметан

- м-фенилендиамин

Обычно амины предварительно реагируют с определенной частью эпоксидной смолы. Целью этого является получение отвердителя, который является менее текучим, чем чистый амин, и имеет несколько более высокую реакционную способность.

Этот тип отвердителя называется аддуктом амина, и его реакция в основном аналогична показанной ранее.

Следующей большой группой отвердителей являются амиды или, точнее, полиаминоамиды. Амид образуется при взаимодействии полиамина с жирной кислотой.

Это относится ко всем полиамидам, даже к нейлону. Изменяя соотношение между жирной кислотой и амином, можно решить, будет ли полиамид с концевыми кислотами (типа нейлона) или с концевыми аминами, то есть какие концевые группы будут у полиамида. В качестве отвердителей эпоксидных смол можно использовать только полиамиды с концевыми аминогруппами. В качестве жирной кислоты чаще всего используют талловую жирную кислоту, линолевую кислоту или олеин. Жирные кислоты используют либо мономер (одна карбоксильная группа), либо димер (две карбоксильные группы). В качестве полиаминов используют диэтилентриамин, триэтилентетрамин и тетраэтиленпентамин. Водород в амидной группе ( CONH ) не является реакционноспособным, а скорее представляет собой водород в первичных аминогруппах на концах полиамида и вторичных аминогруппах, полученных из полиамина, которые вступают в реакцию с эпоксидной смолой так же, как описано ранее.

Как аддукты аминов, так и полиамиды можно сделать водорастворимыми. Такие растворы способны эмульгировать низкомолекулярную эпоксидную смолу, что, в свою очередь, дает возможность производить водорастворимые эпоксидные краски.

Такие растворы способны эмульгировать низкомолекулярную эпоксидную смолу, что, в свою очередь, дает возможность производить водорастворимые эпоксидные краски.

Реакция между эпоксидной смолой и отвердителем представляет собой необратимое полиприсоединение, т.е. не образуются побочные продукты, а эпоксидный пластик не может разлагаться на эпоксидную смолу и отвердитель. Реакция экзотермическая, что означает выделение тепла. В зависимости от типа используемого отвердителя можно добиться очень больших различий в скорости реакции. Это имеет большое практическое значение при работе с эпоксидной смолой. Время, за которое израсходуется смесь эпоксидной смолы и отвердителя, называется жизнеспособность . В зависимости от реакционной способности смеси срок жизнеспособности может варьироваться от нескольких секунд до нескольких лет.

Жизнеспособность можно определить несколькими способами.

Один из методов заключается в закалке эпоксидной смолы и отвердителя до +20°C. После этого в пластиковой чашке смешивают 100 граммов. Время до достижения температуры смеси +50°С принимается за жизнеспособность смеси. Для систем с низкой реакционной способностью (длительный срок жизнеспособности) чаще всего выбирают измерение вязкости или консистенции, а также измерение времени до удвоения исходной вязкости.

После этого в пластиковой чашке смешивают 100 граммов. Время до достижения температуры смеси +50°С принимается за жизнеспособность смеси. Для систем с низкой реакционной способностью (длительный срок жизнеспособности) чаще всего выбирают измерение вязкости или консистенции, а также измерение времени до удвоения исходной вязкости.

Оба эти метода неприменимы для водных эмульгированных или водных дисперсных систем. В этом случае вместо этого проводят тест укладки и измеряют время до снижения блеска.

Большинство химических реакций следуют закону Аррениуса, согласно которому скорость реакции удваивается на каждую десятую градуса повышения температуры. Это означает, что при +30°C реакция протекает в два раза быстрее, чем при +20°C.

Чем больше количество смешивается, тем больше выделяется экзотермического тепла. У этого тепла недостаточно времени, чтобы рассеяться через поверхность сосуда для смеси, поэтому вместо этого оно нагревает смесь. По мере повышения температуры скорость реакции также увеличивается, что означает, что жизнеспособность тем короче, чем больше смешивается количество.

Пример жизнеспособности для 100 и 500 граммов одной и той же смеси эпоксидной смолы/отвердителя

Жизнеспособность эпоксидной системы, следовательно, предоставляет пользователю определенную информацию о рабочем времени после смешивания, но необходимо учитывать количество смешанного материала. , и начальная температура материала. Время отверждения эпоксидной смолы определяется как время от нанесения эпоксидной смолы до достижения формованным эпоксидным пластиком своих окончательных свойств, касающихся прочности и химической стойкости.

Для эпоксидной смолы, наносимой тонкими слоями, экзотермическое тепло не приведет к значительному повышению температуры в слое, вместо этого эпоксидная смола быстро принимает температуру подложки. Реакция между эпоксидной смолой и отвердителем вначале идет относительно быстро из-за большого количества реакционноспособных молекул и из-за того, что подвижность молекул высока, пока вязкость низкая.

По мере образования полных молекул эпоксидной смолы количество реактивных молекул уменьшается одновременно с увеличением вязкости. Скорость реакции постепенно замедляется.

Скорость реакции постепенно замедляется.

Как правило, эпоксидной смоле, отвержденной при комнатной температуре, требуется около 7 дней при +20°C для достижения максимальных свойств, но уже через 24 часа можно достичь 70–80% окончательных свойств.

Закон Аррениуса естественно применяется, даже если реакция протекает при постоянной температуре. Это означает, что если субстрат находится при температуре +10°C, для достижения окончательных свойств требуется около 14 дней.

Пример процесса отверждения эпоксидной смолы при постоянной температуре.

Характерные основные свойства эпоксидного пластика

В настоящее время более 50 различных веществ соответствуют определению эпоксидной смолы. Если еще добавить, что существует несколько сотен различных отвердителей, то легко понять, что свойства эпоксидного пластика можно модифицировать для удовлетворения самых разных требований. Тем не менее, некоторые основные свойства всегда присутствуют.

Адгезия

Одним из наиболее характерных свойств эпоксидного пластика является способность прилипать к большинству поверхностей. Причиной этого является наличие полярных гидроксильных групп и эфирных связей. Незначительная усадка также означает, что контакт между эпоксидным пластиком и подложкой не нарушается напряжениями. Поверхностное натяжение эпоксидного пластика чаще всего ниже критической поверхностной энергии для большинства материалов. Это одно из условий достижения адгезии.

Причиной этого является наличие полярных гидроксильных групп и эфирных связей. Незначительная усадка также означает, что контакт между эпоксидным пластиком и подложкой не нарушается напряжениями. Поверхностное натяжение эпоксидного пластика чаще всего ниже критической поверхностной энергии для большинства материалов. Это одно из условий достижения адгезии.

Механическая прочность

Никакой другой твердый пластик не обладает такой высокой механической прочностью, как правильно подобранный эпоксидный пластик. Опять же, благодаря минимальной усадке удается избежать встроенных напряжений. Прочность на растяжение может превышать 80 МПа.

Химическая стойкость

Благодаря возможности варьирования свойств эпоксидных пластиков можно сделать эпоксидный пластик устойчивым к большинству химических веществ. В целом эпоксидный пластик очень устойчив к щелочам, что важно при поверхностной обработке бетона.

Диффузионная плотность

Эпоксидная смола обычно имеет относительно высокое сопротивление паропроницанию, но с помощью специальной технологии эпоксидный пластик можно сделать открытым для диффузии. Эпоксидная смола, открытая для диффузии, может быть нанесена, например, на влажный бетон и обеспечивает адгезию выше, чем прочность бетона на растяжение.

Эпоксидная смола, открытая для диффузии, может быть нанесена, например, на влажный бетон и обеспечивает адгезию выше, чем прочность бетона на растяжение.

Водонепроницаемость

Эпоксидные пластики считаются водонепроницаемыми и часто используются для защиты от воды.

Электрическая изоляция

Эпоксидные пластмассы являются отличными электрическими изоляторами. Объемное удельное сопротивление обычно составляет 10 15 Ом·см. Это в сочетании с высокой влагостойкостью и химической стойкостью делает эпоксидную смолу пригодной как для изготовления электронных компонентов, так и для заливки трансформаторов.

Усадка

Эпоксидные пластики имеют очень небольшую усадку при отверждении. Это связано с тем, что молекула эпоксидной смолы имеет довольно небольшую переориентацию в процессе отверждения по сравнению, например, с полиэфиром и метилметакрилатом.

Термостойкость

По термостойкости эпоксидный пластик, затвердевший при комнатной температуре, очень мало отличается от термоотверждаемого. Часто теплостойкость указывается с помощью HDT (температура теплового отклонения) или Tg (температура стеклования).

Часто теплостойкость указывается с помощью HDT (температура теплового отклонения) или Tg (температура стеклования).

При HDT механическая прочность быстро снижается. Эпоксидная смола, отвержденная при комнатной температуре, редко достигает HDT выше 70°C, в то время как температура затвердевания при нагревании может достигать 250°C.

Поддающийся модификации

Пожалуй, главным свойством эпоксидной смолы является почти неограниченная способность изменять окончательные свойства эпоксидного пластика для удовлетворения особых требований. В первую очередь на свойства пластика влияет отвердитель, но, как будет показано в следующей главе, на эпоксидные продукты влияет множество других веществ.

Светостойкость

Эпоксидные пластики на основе ароматических эпоксидных смол чувствительны к свету в УФ-диапазоне. Прямое облучение ультрафиолетом быстро вызывает пожелтение. Даже обычный солнечный свет содержит достаточно ультрафиолетового излучения, чтобы произошло пожелтение. Наиболее стойкими являются алифатические эпоксидные смолы с ангидридным или аминным отвердителем.

Наиболее стойкими являются алифатические эпоксидные смолы с ангидридным или аминным отвердителем.

Модификация эпоксидных смол

Вязкость при 25°С немодифицированной низкомолекулярной эпоксидной смолы типа ДГЭБА около 10 Па·с, при 20°С около 24 Па·с и при 15°С около 68 Па·с с.

Легко понять, что немодифицированную эпоксидную смолу не всегда можно использовать на открытом воздухе или при низкой температуре. Таким образом, первой причиной модификации является снижение вязкости до подходящей рабочей консистенции. Здесь доступно несколько вариантов.

Во-первых, у нас есть нереакционноспособные разбавители , которые относятся к таким веществам, которые можно смешивать с эпоксидной смолой, но которые не участвуют в реакции между эпоксидной смолой и отвердителем. Сюда входят обычные растворители, такие как ксилол, толуол, гликолевые эфиры, кетоны, низшие спирты и т. д.

Другие нереакционноспособные разбавители включают большое количество веществ с достаточно низким давлением паров, чтобы они не испарялись из затвердевшего пластика при нормальных условиях. Их примерами являются бензиловый спирт и кумароновые смолы. Вещества, химически не связанные в молекуле эпоксидного пластика, следует представлять себе отложившимися между молекулярными цепями пластика.

Их примерами являются бензиловый спирт и кумароновые смолы. Вещества, химически не связанные в молекуле эпоксидного пластика, следует представлять себе отложившимися между молекулярными цепями пластика.

В эту группу входят «обычные» растворители, оказывающие самое сильное влияние на вязкость, но часто влекущие за собой опасный путь.

Эпоксидная смола обладает очень высокой способностью удерживать растворители, т.е. способностью удерживать растворители. Это означает, что пройдет много времени, прежде чем растворитель испарится. В слое толщиной 1 мм остатки растворителя можно обнаружить через несколько месяцев при комнатной температуре.

Повреждение, которое может быть вызвано растворителями, обычно проявляется образованием пузырей либо из-за сильного нагрева, либо из-за осмоса, когда в бетоне появляется влага. Еще одна причина, по которой следует избегать растворителей, — эффект усадки, который может привести к отслоению слоев от слабой подложки.

Разбавители, которые при нормальных условиях не испаряются, влияют на свойства эпоксидного пластика не только на снижение вязкости, но иным образом. Положительными изменениями могут быть гибкость, улучшенная стойкость к воде и растворам солей из-за гидрофобизации, повышенная реакционная способность, частично из-за лучшей подвижности эпоксидной смолы и молекулы отвердителя при более низкой вязкости, а частично из-за каталитического действия гидроксильных групп в например, бензиловый спирт.

Положительными изменениями могут быть гибкость, улучшенная стойкость к воде и растворам солей из-за гидрофобизации, повышенная реакционная способность, частично из-за лучшей подвижности эпоксидной смолы и молекулы отвердителя при более низкой вязкости, а частично из-за каталитического действия гидроксильных групп в например, бензиловый спирт.

Отрицательными изменениями являются снижение теплостойкости и увеличение теплового расширения.

При более высоких температурах летучесть некоторых из этих веществ может быть значительной. Это может привести к усадке с растрескиванием и последующему снижению адгезии. Еще одним аспектом, который иногда необходимо учитывать, является совместимость с битумом. Меньшая часть нереакционноспособных разбавителей не просачивается в битум.

Кроме того, многие разбавители этой группы представляют собой сложные эфиры, которые могут омыляться при контакте с бетоном под воздействием воды.

Реактивный разбавитель (разбавители)

Эти вещества обладают, как следует из названия, способностью вступать в реакцию с эпоксидной смолой или отвердителем, таким образом связывая молекулу пластика._01.jpg)

Наиболее часто используемые типы содержат одну или несколько эпоксидных групп. Существует очень большая группа таких веществ, которые все могут придать конечному пластику разные свойства.

Отличительной чертой этих веществ является то, что они не могут мигрировать, испаряться или экстрагироваться из эпоксидного пластика. Термостойкость несколько снижается по сравнению с немодифицированной эпоксидной смолой, но совсем не так сильно, как в случае нереакционноспособного разбавителя. Ценным свойством реактивного разбавителя является то, что он снижает поверхностное натяжение эпоксидной смолы, что, в свою очередь, может улучшить смачивающие свойства и, следовательно, адгезию. В зависимости от состава реактивного разбавителя могут быть затронуты как гибкость, так и химическая стойкость.

Другими веществами, используемыми для модификации свойств эпоксидного пластика, являются, например, высокомолекулярные изоцианаты, которые через отвердитель могут реагировать с эпоксидной смолой. В результате получается пластик с эластичными свойствами резины, которые сохраняются примерно до -40°C.

В результате получается пластик с эластичными свойствами резины, которые сохраняются примерно до -40°C.

Такая модификация изменяет основные свойства эпоксидного пластика.

Термостойкость и химическая стойкость снижаются с повышением эластичности. В то же время вязкость увеличивается, потому что изоцианаты сами по себе очень вязкие. Это означает, что необходима дальнейшая модификация для снижения вязкости.

Следующая группа модифицирующих веществ – пигменты и наполнители. Пигмент

используется для окрашивания эпоксидного материала, а наполнитель для повышения механической прочности и снижения затрат.

В качестве пигментов чаще всего используются оксиды металлов, такие как диоксид титана, оксид железа и оксид хрома.

Как правило, наполнителями являются тонкоизмельченные минералы и кварцевый песок. Важно, чтобы и пигменты, и наполнители были правильно диспергированы в эпоксидном связующем.

В дополнение к перечисленным модифицирующим веществам существует ряд вспомогательных веществ, влияющих на такие параметры, как реология, т. е. консистенция, текучесть, пузырьки воздуха и адгезия.

е. консистенция, текучесть, пузырьки воздуха и адгезия.

Легко понять, что эпоксидный продукт имеет относительно сложный состав, где входящие в его состав компоненты должны взаимодействовать для достижения ожидаемых результатов.

Что такое эпоксидная смола — Библиотека смол

Эпоксидная смола представляет собой полимер с широким применением в морской, строительной, автомобильной, аэрокосмической и различных отраслях промышленности.

Области применения

Эпоксидная смола имеет широкий спектр применений, предназначенных для использования свойств ее отвержденного состояния, особенно когда ламинированная эпоксидная смола сочетается с армирующими материалами, такими как углеродное волокно и кевлар.

Применение эпоксидной смолы благодаря ручному ламинированию, заливке смолы, напылению, литью, а также в условиях высокой температуры/давления. Действительно, он действует как матричная фаза во многих композитных деталях, а также является эффективной формой защиты поверхности и адгезивом. Он обладает такими полезными свойствами, как малая усадка, высокая прочность, отличная адгезия к нескольким подложкам, эффективная электроизоляция и повышенная термическая и химическая стойкость.

Он обладает такими полезными свойствами, как малая усадка, высокая прочность, отличная адгезия к нескольким подложкам, эффективная электроизоляция и повышенная термическая и химическая стойкость.

Популярные отрасли, в которых они используются, включают:

| Промышленность | Примеры |

|---|---|

| Строительство | Эпоксидные смолы предназначены для укрепления и укрепления конструктивных элементов, таких как напольные материалы, технические клеи и краски. Эпоксидные смолы оказались популярными для промышленных напольных покрытий, улучшение сцепления напольных покрытий было отмечено HSE. В чистых помещениях такие полы должны соответствовать требованиям cGMP, установленным MHRA. |

| Возобновляемые ресурсы | Краски, покрытия и детали |

| Электроника | Электрические изоляторы и изоляторы высокого напряжения |

| Автомобильная промышленность | Автомобильные детали из углеродного волокна на эпоксидной основе Покрытия и грунтовки |

| Судостроение | Композитные конструкции и детали, такие как корпуса яхт, конструкции каноэ, весла и т. д., а также защитные покрытия. д., а также защитные покрытия. |

| Аэрокосмическая промышленность | Композитные конструкции на основе эпоксидной смолы, такие как стекловолокно и углерод |

| Пространство | Конструкции и детали, а также покрытия. |

Корпус из углеродной нити и эпоксидной смолы использовался для создания твердотопливного ракетного ускорителя для НАСА и конструкции многоразовой ракеты для Rocket Lab.

Эпоксидная смола является невероятно эффективным клеем и герметиком и обладает значительной устойчивостью к воде, химическим веществам, истиранию и другим физическим воздействиям.

Что такое эпоксидная смола?

Эпоксидные смолы классифицируются как соединения с одной или несколькими эпоксидными (или оксирановыми) группами . Большинство эпоксидных смол можно разделить на глицидированные, эпоксидные масла или циклоалифатические смолы. Наиболее популярными эпоксидными смолами являются либо диглицидиловые эфиры бисфенола А, которые получают путем взаимодействия бисфенола А (БФА) с эпихлоргидрином (ЭХГ). молекулярную массу регулируют, регулируя соотношение ЭХГ к БФА; высокие отношения генерируют более низкие молекулярные массы.

молекулярную массу регулируют, регулируя соотношение ЭХГ к БФА; высокие отношения генерируют более низкие молекулярные массы.

При этом увеличение BPA добавляет прочности в виде жесткости и высокотемпературных характеристик. И наоборот, ЭХГ повышает химическую стойкость; гидроксильные и эпоксидные группы придают адгезивные свойства.

Отверждение, также известное как отверждение, является важной частью реализации физических и химических свойств эпоксидной смолы. Эпоксидные смолы ничем не отличаются, и отверждение часто инициируется добавлением садовника. Особенно популярны отвердители на основе аминов. В отличие от отверждения полиэфирной смолы, где смола катализируется добавлением небольшого количества катализатора (например, 1–4 % МЭКП), эпоксидные смолы требуют добавления отвердителя в значительно большем количестве. Обычно это колеблется от 1:1 до 2:1 смолы к отвердителю. Дальнейшее укрепление эпоксидной смолы может быть достигнуто добавлением термопластичного полимера.

Сырье, используемое в производстве эпоксидной смолы, в основном поступает из нефти. Однако все чаще используются материалы растительного происхождения.

История эпоксидной смолы

Эпоксидная смола была впервые обнаружена Пьером Кастаном , швейцарским химиком и пионером в разработке смол, в 1936 году в результате реакции отверждения с ангидридом фталевой кислоты. Эпоксидные смолы были синтезированы Паулем Шлаком в 1943 году. Коммерческое внедрение произошло в 1946 году на Швейцарской промышленной ярмарке. С тех пор применение эпоксидной смолы расширилось до целого ряда отраслей. Наиболее часто используемая эпоксидная смола производится путем взаимодействия эпихлоргидрина и бисфенола А и называется DGEBA.

Свойства эпоксидной смолы

Эпоксидные смолы обычно состоят из четырех основных ингредиентов: мономерной смолы, отвердителя, ускорителя и пластификатора. Эпоксидные смолы изготавливаются по стандартизированной рецептуре. Тем не менее, свойства отвержденной смолы, а именно твердость и гибкость, могут быть адаптированы к конкретным применениям путем регулирования соотношения добавляемых ингредиентов.

Ниже подробно описаны свойства эпоксидной смолы.

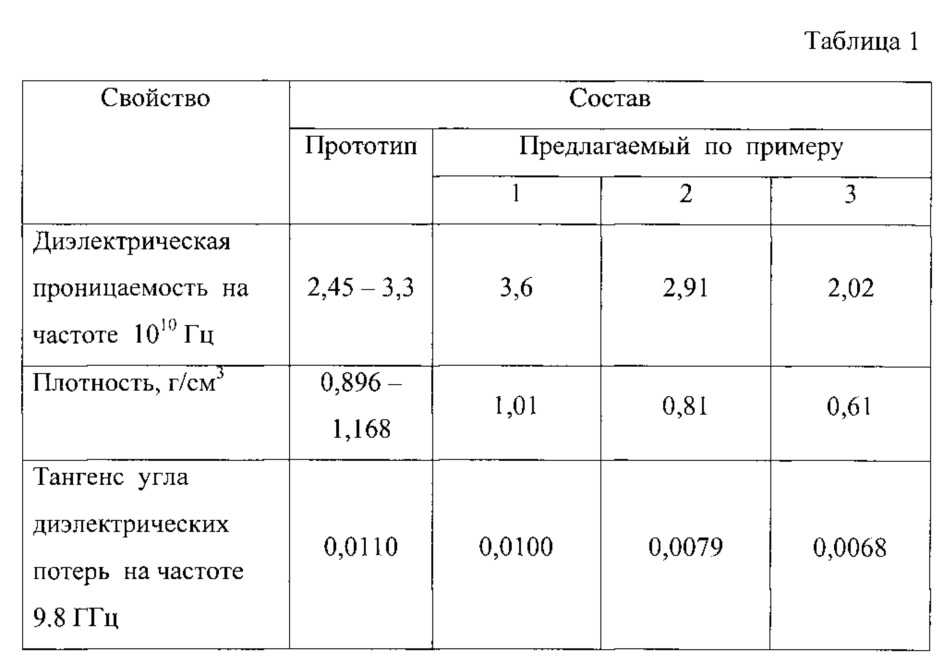

| Собственность | Значение |

|---|---|

| Вязкость (сП) | 12 000 — 13 000 |

| Плотность (г/см3) | 1,16 |

| Прочность на растяжение (МПа) | 73 |

| Удлинение (%) | 4 |

| Прочность на изгиб (МПа) | 60 |

| Температура тепловой деформации (oC) | 100 |

Внутренние характеристики эпоксидной смолы подробно описаны в таблице ниже.

| Свойство | Значение |

|---|---|

| Плотность (кг/м3) | 1 100 — 1 500 |

| Модуль упругости (ГПа) | 30 — 50 |

| Разрушающее напряжение (МПа) | 60 — 80 |

| Напряжение разрушения при изгибе (МПа) | 100–150 |

| Удлинение при разрыве (%) | 2 — 5 |

| Прочность на сдвиг (МПа) | 30 -50 |

| Температура прогиба под нагрузкой (oC) | 290 |

Типы эпоксидных смол

Эпоксидные смолы подразделяются на глицидильные и неглицидильные. Глицидиловые эпоксидные смолы бывают подкатегорий глицидилового эфира, глицидилового эфира и глицидиламина. Неглицидиловые эпоксидные смолы могут быть либо алифатическими, либо циклоалифатическими. Эпоксидные смолы на основе глицидилового эфира составляют большую долю, особенно эпоксидные смолы на основе бисфенола и новолака.

Глицидиловые эпоксидные смолы бывают подкатегорий глицидилового эфира, глицидилового эфира и глицидиламина. Неглицидиловые эпоксидные смолы могут быть либо алифатическими, либо циклоалифатическими. Эпоксидные смолы на основе глицидилового эфира составляют большую долю, особенно эпоксидные смолы на основе бисфенола и новолака.

Эпоксидные смолы на основе бисфенола

Диглицидиловый эфир бисфенола-А (DGEBA) — популярная эпоксидная смола коммерческого качества. Его получают реакцией бисфенола-А с эпихлоргидрином. Эта разновидность эпоксидной смолы имеет самую низкую молекулярную массу.

Алифатические эпоксидные смолы

Алифатические эпоксидные смолы получают либо эпоксидированием двойной связи (через циклоалифатические эпоксиды и эпоксидированные растительные масла), либо реакцией с эпихлоргидрином (глицидиловые эфиры и сложные эфиры).

Циклоалифатические эпоксиды содержат одно или несколько алифатических колец в молекуле, содержащей оксирановое кольцо. Эти эпоксидные смолы имеют алифатическую структуру, высокое содержание оксирана и не содержат хлора. Они имеют низкую вязкость, хорошую устойчивость к атмосферным воздействиям, низкую диэлектрическую проницаемость и высокую Tg.

Эти эпоксидные смолы имеют алифатическую структуру, высокое содержание оксирана и не содержат хлора. Они имеют низкую вязкость, хорошую устойчивость к атмосферным воздействиям, низкую диэлектрическую проницаемость и высокую Tg.

Новолачные эпоксидные смолы

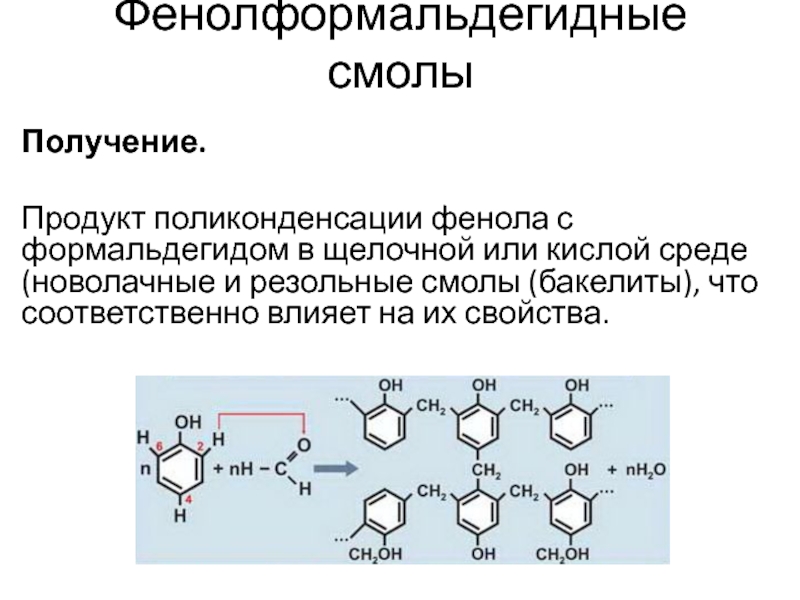

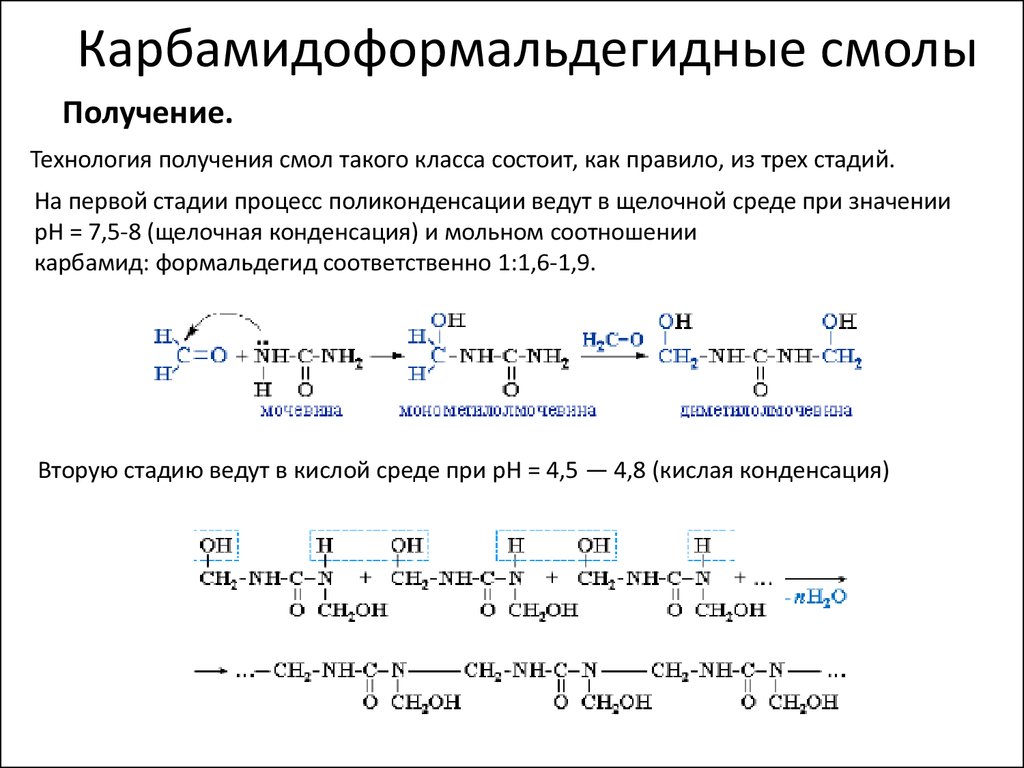

Новолачные эпоксидные смолы получают реакцией фенола с метанолом (формальдегидом).

Эпихлоргидрин-новолачная реакция приводит к образованию новолачных эпоксидных смол с глицидильным остатком, который включает новолачный эпоксифенол (EPN) или новолачный эпоксикрезол (ECN). Эти смолы не содержат растворителей и летучих органических соединений, поэтому при необходимости их можно использовать без респиратора. Они обладают хорошей адгезией, долговечностью и прочностью.

Галогенированные эпоксидные смолы

Галогенированные эпоксидные смолы смешивают с другими ингредиентами для достижения определенных характеристик. Бромированные и фторированные ингредиенты добавляются для обеспечения огнестойкости (через бромированный бисфенол А) и фторированные соединения для электрических применений. Одним из недостатков таких смол является повышенная стоимость.

Одним из недостатков таких смол является повышенная стоимость.

Разбавители эпоксидных смол

Разбавители эпоксидных смол представляют собой смолы, в состав которых входят другие ингредиенты, такие как растворители, для изменения вязкости смолы. Производство требует глицидилирования алифатических спиртов или полиолов. Продукты могут быть монофункциональными (например, глицидиловый эфир додеканола), бифункциональными (диглицидиловый эфир бутандиола) или более функциональными (например, триметилолпропантриглицидиловый эфир).

Глицидиламиновые эпоксидные смолы

Глицидиламиновые эпоксидные смолы обладают высокой функциональностью. Они образуются на основе контактной реакции между ароматическими аминами и эпихлоргидрином. Многие из них имеют вязкость от низкой до средней при комнатной температуре.

Армирование эпоксидной смолой

Армирование смолы, такой как эпоксидная смола, может значительно улучшить ее свойства, особенно механические. Действительно, эта комбинация делает его составным и значительно расширяет возможности его применения.

Действительно, эта комбинация делает его составным и значительно расширяет возможности его применения.

В контексте композитов эпоксидная смола действует как «матричная» фаза, тогда как углеродное волокно, арамидное волокно и стекловолокно действуют как «армирующая» фаза. Действительно, эпоксидная смола является основной фазой матрицы для ряда высокоэффективных композитов. Эпоксидные смолы хорошо совместимы с матами на порошковой основе, кевларом и тканым матом из ровинга. Углеродное волокно — это арматура, очень прочная и очень жесткая. Во многих приложениях он используется для усиления эпоксидных матриц.

Примеры часто используемых армирующих материалов для эпоксидных смол представлены в таблице ниже.

| Усиление | Описание |

|---|---|

| Волокна | |

| Углеродное волокно | Ткани и полотна на углеродной основе, состоящие из волокнистых структур различного дизайна. Используется с эпоксидными и другими смолами. |

| Арамидное волокно | Класс чрезвычайно эластичных и термостойких синтетических волокон. Высокое отношение прочности к весу превосходит углеродное волокно. Отличная размерная стабильность (благодаря высокому модулю Юнга), жесткость и низкое удлинение при разрыве. Также предлагает выдающуюся стойкость к истиранию. Устойчив к порезам и истиранию. |

| Стекловолокно | Маты, ткань и ткань из стекловолокна. Состоит из стеклянных волокон различных конструкций. Используется с эпоксидными, полиэфирными и другими смолами. |

| Полифениленсульфидное волокно | |

| Полибензоксазоловое (ПБО) волокно | Одно из самых прочных волокон. Высокоэффективное термостойкое волокно. Представляет структуру оксазольного кольца, конденсированного с бензолом. Эти волокна имеют длину ок. в 2 раза прочнее арамидных волокон (например, кевлар, номекс) и прибл. В 10 раз прочнее стали. Температура разложения на 100°С выше, чем у арамида. Демонстрирует небольшую ползучесть при стрессе. Идеально подходит для высоких непрерывных нагрузок. Демонстрирует небольшую ползучесть при стрессе. Идеально подходит для высоких непрерывных нагрузок. |

| Полиэтиленовые волокна высокой плотности | |

| Наполнители | |

| Рубленый жгут из углеродного волокна | Изготавливается из рубленого жгута. Называется «кованый углерод». Используется для ручного ламинирования, снятия шкур, инфузии и формования. |

| Порошок тригидроксида алюминия | Дешевый наполнитель, используемый для увеличения объема литьевой смолы |

| Тиксотропный порошок коллоидного кремнезема | Коллоидный/пылевидный кремнезем, используемый для увеличения толщины смолы |

| Стеклянные пузырьки (микросферы) | Микрошарики, добавленные в смолу гелькоута для увеличения толщины при уменьшенном весе |

| Графитовый порошок | Добавляется в смолы и гелькоуты для уменьшения трения или снижения статического заряда |

| Измельченное углеродное волокно | Измельченный порошок углеродного волокна, добавляемый в смолы и ламинаты для повышения прочности на разрыв |

| Раствор восковой добавки | Раствор воска добавляется в гелькоуты, чтобы они не оставались липкими на поверхности |

Тип используемого армирования влияет на свойства полученного композита. Его целью должно быть улучшение свойств, характерных для приложения. Широкий спектр доступных армирующих материалов означает, что у пользователей есть широкий выбор не только среди армирующих материалов, но и среди армирующих материалов.

Его целью должно быть улучшение свойств, характерных для приложения. Широкий спектр доступных армирующих материалов означает, что у пользователей есть широкий выбор не только среди армирующих материалов, но и среди армирующих материалов.

Ткань из углеродного волокна является основным материалом, используемым для усиления эпоксидной смолы, что привело к появлению термина «композит из углеродного волокна». Альтернативы углеродному волокну включают, помимо прочего, стекловолокно, а также кевлар, искусственный пластик, изготовленный из полипарафенилентерефталамида. Более новые армирующие материалы сосредоточены на твердых нанонаполнителях, таких как графен, и более мягких резиноподобных материалах.

Углеродное волокно, например, может существовать в различных формах, от однонаправленных волокон до квазиизотропных ориентаций. Он может существовать в виде тканых конструкций или рубленого жгута, называемого «кованым углеродом». Подобные устройства можно увидеть для армирования стекловолокном, которое может существовать в виде тканого ровинга или случайно ориентированного мата из рубленого волокна.

При выборе подходящего армирующего материала необходимо учитывать совместимость смолы, прочность, жесткость/гибкость, химическую стойкость, вес, обрабатываемость и стоимость. Армирование на основе волокон улучшает механические свойства и обычно используется для цельных деталей.

Как углеродное волокно, так и арамидное волокно имеют превосходное соотношение прочности к весу и прочность на растяжение. В отличие от арамидного волокна, которое обеспечивает наименьший катастрофический отказ (видимый по зависимости напряжения изгиба от деформации), углеродное волокно менее предсказуемо и будет жестким до разрушения. Это делает его подходящим для применений, подверженных ударам.

Действительно, ударная вязкость композитов с матрицей на основе эпоксидной смолы превышает 100 кДж м-2, как указано в приведенной ниже таблице, которая сравнивает ударную вязкость полимерных композитов, армированных стекловолокном и углеродным волокном, при комнатной температуре.

GFRP = пластик, армированный стекловолокном, и CFRP = пластик, армированный углеродным волокном.

Продукты на основе эпоксидной смолы

Продукты на основе эпоксидной смолы обычно являются многокомпонентными. Подготовка в таких случаях требует тщательного смешивания двух или более ингредиентов перед нанесением. Обычно он включает эпоксидную смолу и отвердитель (например, полиамид). Здесь добавляется третий ингредиент для обеспечения недорогой структурной поддержки в виде кварцевого песка или другого заполнителя.

Также существуют другие подклассы эпоксидной смолы:

- Эпоксидная смола растворяется в органическом растворителе. Такие продукты обычно используются для металлических покрытий и футеровки для защиты от коррозии.

- Продукты с высоким содержанием твердых частиц: аналогичны продуктам на основе растворителей, но с более высоким содержанием заполнителя и меньшим содержанием растворителя.

- Продукты, не содержащие растворителей: продукты, не содержащие растворителя или содержащие его в очень небольшом количестве.

В этом случае добавляются так называемые «реактивные разбавители», обычно глицидиловые эфиры, которые вступают в реакцию с отвердителем и становятся частью отвержденной смолы. Большинство эпоксидных материалов, за исключением металлических покрытий, в настоящее время не содержат растворителей (см. также «Основные области применения»). они имеют широкий спектр применения в строительной отрасли.

Эпоксидные смолы для ламинирования и литья

Эпоксидные смолы совместимы с различными армирующими материалами, такими как углеродное волокно, арамидное волокно и стекловолокно, связанное эмульсией. Процедура, используемая для создания детали на основе эпоксидной смолы (в сочетании с армированием), в конечном итоге определяет тип используемой эпоксидной смолы.

После отверждения образует такие композиты, как углеродное волокно и стекловолокно соответственно. Эпоксидная смола действует как матричная фаза для связывания армирующей фазы углеродного волокна. Одним из ключевых преимуществ композитов, изготовленных из эпоксидной смолы, является превосходная жесткость и прочность по сравнению с композитами на основе полиэстера.

Одним из ключевых преимуществ композитов, изготовленных из эпоксидной смолы, является превосходная жесткость и прочность по сравнению с композитами на основе полиэстера.

Для ламинирования, поверхностного покрытия и литья свойства, а иногда и ингредиенты этих смол адаптированы к конкретным процессам и применениям. При правильном выборе требования приложения могут быть точно согласованы для получения стабильных высококачественных результатов.

Эпоксидная смола для ламинирования

Ламинирование в контексте эпоксидной смолы относится к наращиванию нескольких слоев армирования – обычно ткани из стекловолокна и углеродного волокна. Эпоксидные ламинирующие смолы обычно используются при мокрой укладке или вакуумной упаковке. Они также предварительно включены в препрег.

Эпоксидные ламинирующие смолы разработаны для поддержки конструкции различных композитных деталей и конструкций. Они сочетаются с отвердителем и обладают низкой вязкостью и хорошими характеристиками смачивания. Это делает его подходящим для методов мокрой укладки для создания форм, ремонта и других методов, которые включают ручное ламинирование, например снятие пленки.

Это делает его подходящим для методов мокрой укладки для создания форм, ремонта и других методов, которые включают ручное ламинирование, например снятие пленки.

Эпоксидные ламинирующие смолы доступны с двумя скоростями отверждения; быстрый отвердитель с более короткой жизнеспособностью около 15 минут (обычно извлекается из формы через 8 часов) и более медленный отвердитель с жизнеспособностью около 100 минут (обычно извлекается из формы через 30 часов). Эти отвердители можно смешивать для увеличения времени отверждения. Их можно наносить на древесину, существующее углеродное волокно и другие композиты. Системы эпоксидной смолы для ламинирования предназначены либо для отверждения при комнатной температуре, либо при высокой температуре.

Эпоксидные смолы для покрытия поверхностей

Эти смолы имеют пастообразную вязкость. Обычно они наносятся кистью или ракелем, чтобы соответствовать модели или шаблону, выступая в качестве поверхности отвержденного инструмента. Эти свойства способствуют легкому смешиванию и применению. После отверждения они образуют прочную и долговечную поверхность.

Эти свойства способствуют легкому смешиванию и применению. После отверждения они образуют прочную и долговечную поверхность.

Эпоксидные литьевые смолы

Эпоксидные литьевые смолы обладают универсальными свойствами и широким спектром применения. Они содержат наполнитель в той или иной форме для создания особых характеристик обработки, таких как меньшая усадка и более высокая прочность на сжатие. Наполнитель может быть металлическим или неметаллическим. Они предназначены как для обработки при комнатной, так и при высокой температуре. В зависимости от области применения можно использовать ряд отвердителей.

Вакуумный перенос смолы (VARTM) и процесс вакуумной инфузии (VIP) Эпоксидные смолы ткань. В этом случае слои ткани ламинируют на твердую поверхность формы. В этом оборудовании используются разделительные слои, насосы, вакуумные линии и линии распределения смолы. Ламинат помещают в герметичный пакет и помещают под вакуум. Вакуумная инфузионная обработка (VIP) использует аналогичный метод для заливки сухого ламината эпоксидной смолой.

Инфузионная смола и отвердители предварительно подготавливаются и всасываются в ламинат с помощью вакуума через каналы распределения смолы.

Эти смоляные системы имеют очень низкую вязкость и более длительное время работы. Это облегчает вливание и распределение в армировании, обеспечивая высококачественную отделку. Хотя требуется больше оборудования, этот метод имеет множество преимуществ по сравнению с вариантами с препрегом, в том числе более низкой стоимостью материалов, более простым размещением армирования, отсутствием необходимости автоклавирования и более длительным сроком хранения. Этот метод используется для более крупных объектов, таких как лодки и детали автомобилей.

Каковы основные преимущества эпоксидной смолы?

Основными преимуществами эпоксидных смол являются широкий спектр материальных и механических свойств (прочность на растяжение, прочность на изгиб, сопротивление сжатию и т. д.), простота использования, низкая усадка при отверждении (1% против 6% у полиэфирной смолы). и отличная адгезия к стандартным армирующим материалам. Эпоксидные смолы также обладают высокой коррозионной стойкостью, водостойки и очень хорошо переносят повышенные температуры (150 – 190 oC).

и отличная адгезия к стандартным армирующим материалам. Эпоксидные смолы также обладают высокой коррозионной стойкостью, водостойки и очень хорошо переносят повышенные температуры (150 – 190 oC).

Дополнительные льготы подробно описаны ниже:

| Недвижимость | ||

|---|---|---|

| Низкая усадка при отверждении | ||

| Высокая влагостойкость | ||

| Химическая стойкость | ||

| Хорошие электрические свойства | ||

| Высокая прочность | ||

| Ударопрочность | ||

| Стойкость к истиранию | ||

| Высокая усталостная прочность | ||

| Высокая прочность на изгиб | ||

| Высокая прочность на сжатие | ||

| Высокая прочность на растяжение | ||

| Длительный срок хранения |

Каковы ограничения эпоксидной смолы?

С другой стороны, у эпоксидной смолы есть некоторые недостатки:

| Свойство | ||

|---|---|---|

| Хрупкость | ||

| Стоимость | ||

| Потенциально опасные | ||

| Длительное время отверждения | ||

| Подвержен растрескиванию | ||

| Обесцвечивание | ||

| Селективная химическая стойкость |

Эти ограничения могут быть объяснены добавками и армирующими материалами, такими как углеродное волокно, но многие производители в таких случаях могут предпочесть выбрать другую альтернативу смолы.

Наука

Отверждение

Помимо обеспечения достаточного соотношения смолы и армирующей смолы, без пузырьков воздуха и загрязнений, отверждение эпоксидной смолы также является критическим фактором.

Процесс отверждения включает сшивание эпоксидных смол через оксирановые функциональные мономеры или гидроксильные группы. Это образует трехмерную неплавкую сеть. Сшивание происходит посредством двух основных процессов: (1) прямого связывания молекул смолы путем каталитической гомополимеризации или (2) связывания через промежуточный реактив (отвердитель), которые представляют собой соединения, содержащие активный атом водорода (например, полиамины, поликислоты, полимеркаптаны и полифенолы).

Для оптимизации отверждения эпоксидной смолы необходимо хорошее понимание кинетики отверждения, времени обработки, энергопотребления, затрат и качества.

Отверждение эпоксидной смолы сильно экзотермическое; процесс полимеризации необходимо тщательно контролировать, чтобы уменьшить выделение тепла, которое может ускорить процесс отверждения и ухудшить качество детали.

Некоторые методы, используемые для изучения отверждения эпоксидной смолы, представлены в таблице ниже.

| Аналитический метод | Ссылка |

|---|---|

| FTIR | Гонсалес (2012) |

| Флуоресценция и инфракрасное излучение | Rigail-Cedeño (2005) |

| Спектроскопия в ближней инфракрасной области | Billuad (2002) |

| Реометр с параллельными пластинами для динамического механического анализа (DMA) | McHugh (2020) |

| ЯМР-спектроскопия | Сойка (1976) |

Отверждение эпоксидной смолы приводит к получению твердых, термореактивных материалов. Процесс отверждения (отверждения) эпоксидной смолы инициируется отвердителем (также известным как «сторона B» — сама эпоксидная смола известна как «сторона A»). Это отвердитель, который запускает реакцию между эпоксидными группами, содержащимися на стороне А эпоксидной смолы.

Отверждение эпоксидной смолы дополнительно ускоряется под воздействием температуры, при этом повышенная температура ускоряет химическую реакцию. Более конкретно, температура отверждения является функцией температуры окружающей среды плюс тепло, выделяемое при экзотермическом отверждении.

Производство

Стандартный процесс производства эпоксидной смолы включает

Были предложены альтернативные процессы, такие как использование дихлорпропанола в качестве исходного материала. Другие сосредоточились на композициях на основе огнестойких эпоксидных смол. Эпоксидная смола на водной основе также была предложена для удаления эпоксидных смол на основе растворителей для систем покрытий, хотя и с более низкой жизнеспособностью.

Исследования и разработки

Десятилетия, прошедшие с открытием и последующей коммерциализацией эпоксидной смолы, были направлены на улучшение производственных характеристик и расширение области применения. Эксплуатационные характеристики эпоксидных смол являются результатом сочетания:

Эксплуатационные характеристики эпоксидных смол являются результатом сочетания:

- Бисфенола А фрагмента, придающего ударную вязкость, жесткость и устойчивость к повышенным температурам

- Эфирные связи – придание химической стойкости

- Гидроксильные и эпоксидные группы (адгезивы)

Однако огромное количество продуктов на основе эпоксидной смолы, используемых в самых разных отраслях промышленности, от аэрокосмической до морской, привело к тому, что эти продукты производят все больше отходов.

Для решения этой проблемы было приложено много усилий для понимания и улучшения свойств эпоксидной смолы.

Не содержит BPA

Как и многие промышленные химикаты, ингредиенты, используемые для создания эпоксидных смол, опасны. В частности, БПА. Это химическое вещество является отличительной чертой многих футеровок и покрытий, несмотря на его известную токсичность и воздействие на здоровье. Таким образом, попытки найти естественные альтернативы BPA были продемонстрированы с использованием протокатеховой кислоты. Основные моменты продемонстрировали эпоксидные смолы на биологической основе с улучшенными термическими свойствами (Tg = 157 oC) и прочностью на разрыв (65 МПа), превосходящими многие коммерческие эпоксидные смолы на основе BPA.

Основные моменты продемонстрировали эпоксидные смолы на биологической основе с улучшенными термическими свойствами (Tg = 157 oC) и прочностью на разрыв (65 МПа), превосходящими многие коммерческие эпоксидные смолы на основе BPA.

Гибрид

Гибридные эпоксидные композиты являются одновременно экономичной альтернативой традиционным дорогостоящим углеродно-эпоксидным композитам и средством снижения нагрузки на окружающую среду. Добавление другого типа волокна изменяет механическое поведение композита. В одном исследовании добавление гибкого стекловолокна в более жесткую компоновку из углеродного волокна привело к значительному увеличению прочности на расслоение.

Биосмолы

Смолы на биологической основе — это новинка в ассортименте эпоксидных смол. Эти биоэпоксидные смолы производятся путем эпоксидирования встречающихся в природе прекурсоров, таких как ненасыщенные растительные масла, сахариды и другие встречающиеся в природе соединения. Они привлекательны тем, что могут заменить эпоксидную смолу нефтехимического происхождения и другие компоненты в покрытиях, клеях и композитах. Кроме того, основным недостатком стандартной эпоксидной смолы является ингредиент BPA. Это имеет несколько последствий для здоровья; это известный эндокринный разрушитель, который может влиять на уровень гормонов у людей. Биоэпоксидные смолы стремятся удалить BPA из производственного процесса.

Кроме того, основным недостатком стандартной эпоксидной смолы является ингредиент BPA. Это имеет несколько последствий для здоровья; это известный эндокринный разрушитель, который может влиять на уровень гормонов у людей. Биоэпоксидные смолы стремятся удалить BPA из производственного процесса.

Здоровье и безопасность

Эпоксидные смолы и соответствующие отвердители считаются раздражителями. Ароматические аминовые отвердители могут быть канцерогенными. Достаточно отвержденные эпоксидные смолы, как правило, безопасны в отношении раздражения кожи. Людям, проявляющим чувствительность, следует избегать дальнейшего использования. UK HSE предоставляет обзор воздействия на здоровье соединений эпоксидной смолы.

В 2009 году Европейское агентство по безопасности и гигиене труда назвало «расширяющееся использование эпоксидных материалов» основной причиной химических рисков на рабочем месте. один из основных возникающих химических рисков на рабочем месте.