Гидратация цемента и что определяет скорость процесса твердения – формулы и время

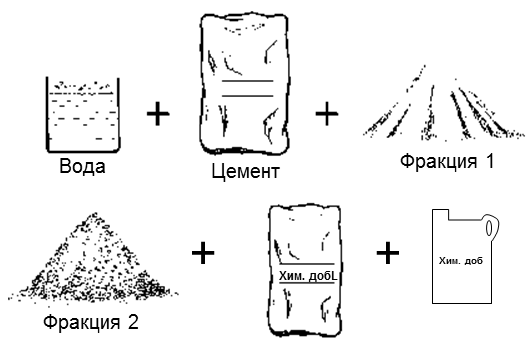

Цемент – популярный строительный материал, получаемый искусственным путем. Он представляет собой мелкодисперсный порошок, который при взаимодействии с водой превращается в пластичную массу, способную затвердевать даже в условиях высокой влажности. Физико-химический процесс взаимодействия цемента с водой называется гидратацией. В результате его протекания растворы и смеси, изготовленные на базе цементного вяжущего, после твердения приобретают высокую прочность, водонепроницаемость, устойчивость к температурным перепадам.

Гидратация цемента – особенности процесса

Гидратация – это необратимый процесс, при котором молекулы воды соединяются с молекулами минералов, входящих в состав цемента. В результате таких взаимодействий образуется пластичная масса, которая после затвердевания преобразуется в камнеподобное твердое тело.

В нормативной документации указываются допустимые водоцементные соотношения, которые зависят от применяемой марки цемента и требуемых характеристик получаемых продуктов.

Основные стадии гидратации

Первая стадия гидратации цементного вяжущего – схватывание, протекающее в первые часы после затворения сухих компонентов водой. Время начала схватывания и скорость протекания этого процесса определяют следующие факторы:

- Температура окружающей среды. Чем она выше, тем быстрее протекает процесс. При комнатной температуре он длится до трех часов, при высоких температурах, созданных в камерах пропаривания, – до 20 минут. При 0 °C схватывание может занять до 20 часов.

- Состав вяжущего – номенклатура и соотношение минеральных компонентов, применяемые добавки.

По ГОСТу 30515-2013 выделяют по скорости схватывания при стандартных условиях (+20 °C, относительная влажность – 75 %) три категории цементов: медленно схватывающиеся (начало процесса – через 2 часа после затворения), нормально схватывающиеся (начало схватывания – от 45 минут до 2 часов после затворения), быстро схватывающиеся (начало схватывания – до 45 минут после затворения цемента водой).

- Тонкость помола – чем порошок мельче, тем быстрее происходит схватывание.

Ненадолго отложить начало схватывания позволяет перемешивание пластичного материала. В вязком продукте даже при перемешивании через определенное время начинаются необратимые процессы, которые негативно влияют на прочность отвердевшего элемента. Строители называют такое явление «свариванием бетона». Скорость схватывания и последующего твердения можно изменить введением в состав раствора или бетона пластификаторов и других добавок.

Следующий после схватывания более длительный этап – твердение цемента. Этот процесс, который обычно начинается в течение суток после начала гидратации, может протекать в течение нескольких лет. В течение первых 7 дней созданная конструкция приобретает примерно 70 % прочности. Через 28 дней после заливки раствор или смесь набирают марочную прочность. Она составляет примерно 90-95 % от максимального показателя, для достижения которого требуется несколько лет.

Для получения качественного конечного продукта обеспечивают нормальные условия твердения цемента. Для этого необходимо:

- Оградить конструкцию от малейших механических воздействий, поскольку связи, созданные на начальных этапах гидратации, – непрочные. Они легко разрушаются и восстановлению не подлежат.

- Первые 2-3 недели для нормального протекания в гидратации создавать влажную среду и оберегать конструкцию от прямого воздействия солнечных лучей.

- Не допускать резких перепадов температуры. Для этого конструкцию засыпают небольшим слоем песка или опилок, укрывают утепляющими матами.

Такие меры, принятые во время твердения цемента, позволят снизить усадку конструкции, избежать появления трещин и деформаций.

Зависимость процесса гидратации от химического состава цемента

Механизмы схватывания и твердения цемента зависят от номенклатуры и процентного соотношения компонентов вяжущего. Некоторые из них начинают взаимодействовать с водой на начальной стадии гидратации, другие – через определенный промежуток времени.

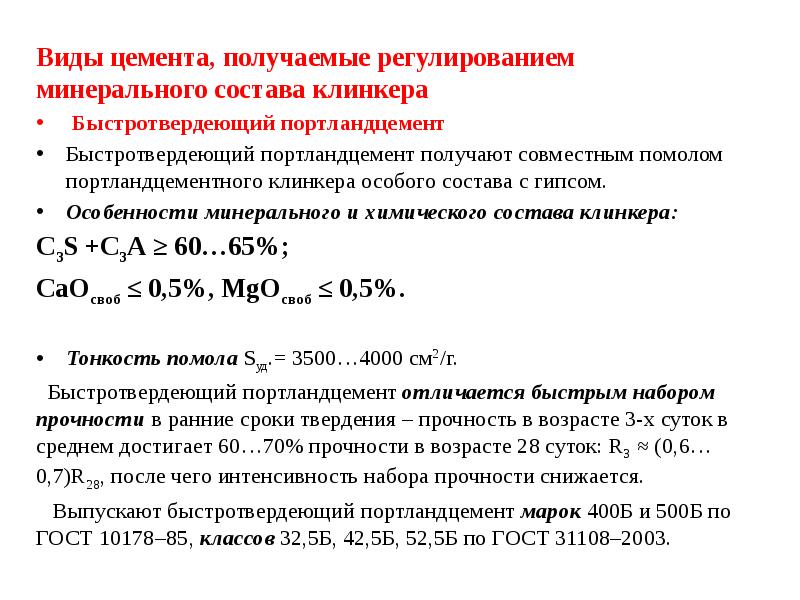

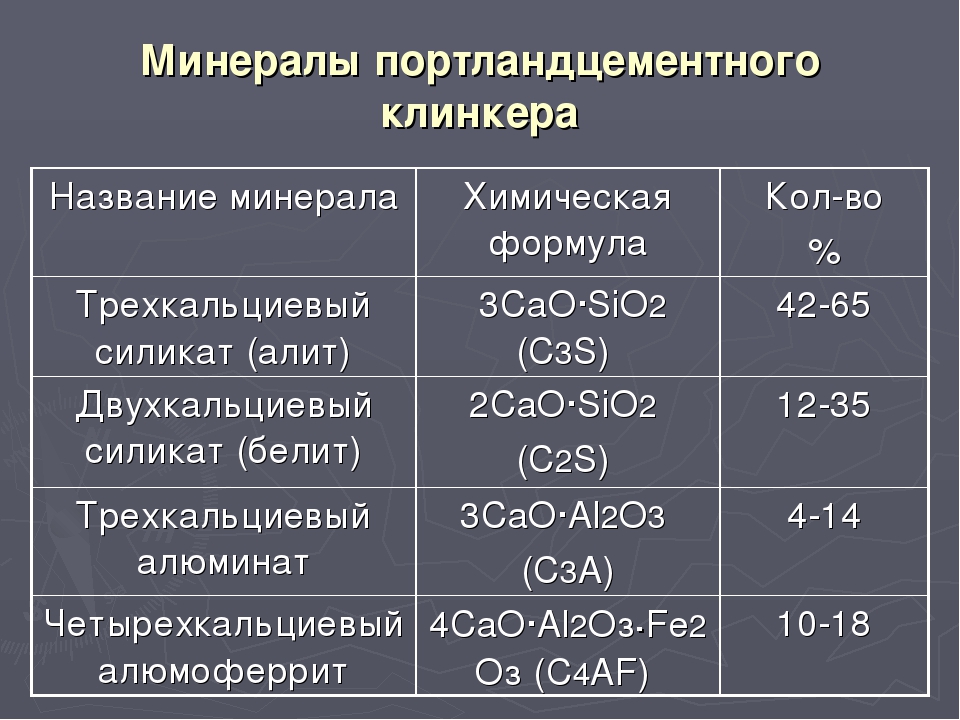

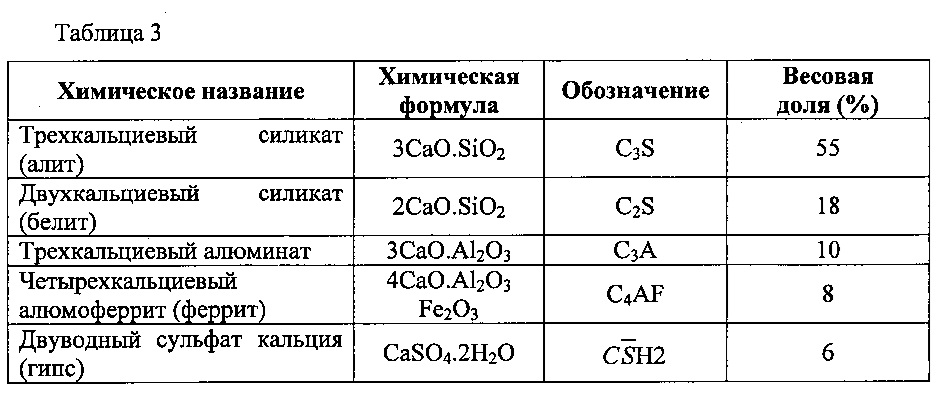

В состав портландцемента входят:

- C2S – двухкальциевый силикат. Этот компонент вступает в реакцию с водой не сразу, а примерно через месяц после набора продуктом марочной прочности. Он положительно влияет на прочностные показатели бетона в долгосрочной перспективе. Применение пластификаторов ускоряет вступление двухкальциевого силиката в реакцию твердения цемента.

- C3S – трехкальциевый силикат. Этот компонент участвует во взаимодействии с водой с самого начала приготовления смеси или раствора и в течение всего периода гидратации. Но наибольший вклад он вносит в период набора марочной прочности материала.

- C3A – трехкальциевый алюминат. Способствует нарастанию прочности материала в первые дни твердения. В более поздний период он перестает работать.

- C4AF – четырехкальциевый алюмоферит. Вступает в действие уже в ходе твердения. Улучшает характеристики бетона на самых поздних сроках набора прочности.

Как можно ускорить или замедлить схватывание и твердение цемента

При проведении строительных работ часто возникают ситуации, требующие сокращения времени схватывания и твердения цемента, решить эту проблему позволяет применение специальных добавок. Они понадобятся при проведении бетонирования в зимних условиях или при необходимости увеличить темпы строительства.

Наиболее популярные присадки-ускорители твердения цемента:

- 4 %-е нитрат кальция или нитрат натрия, нитрит-нитрат кальция или хлорида кальция, нитрит-нитрат сульфата натрия;

- 2 %-й сульфат натрия;

- 2 %-й хлорид кальция – используется для армированных конструкций;

- 3 %-й хлорид кальция – предназначен для неармированных бетонных элементов.

Замедлители гидратации цемента используются в основном при возведении масштабных конструкций – крупноразмерных фундаментов, чаш бассейнов, гидротехнических и подземных объектов.

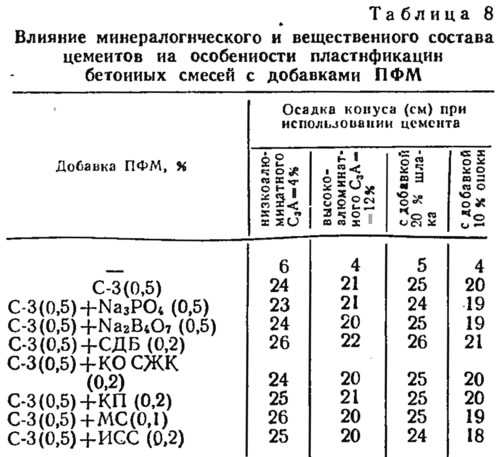

Функции замедлителей выполняют пластификаторы и гиперпластификаторы.

Гидратация цемента – важный процесс, который должен протекать с соблюдением правил, установленных государственными нормативами и проектной документацией для конкретного строительного объекта. Благодаря разработке широко спектра добавок стало возможным регулирование в широких пределах начала и скорости схватывания пластичного материала, его подвижности, прочности на разных стадиях твердения, коррозионной стойкости и других характеристик.

ХиМиК.ru — ЦЕМЕНТЫ — Химическая энциклопедия

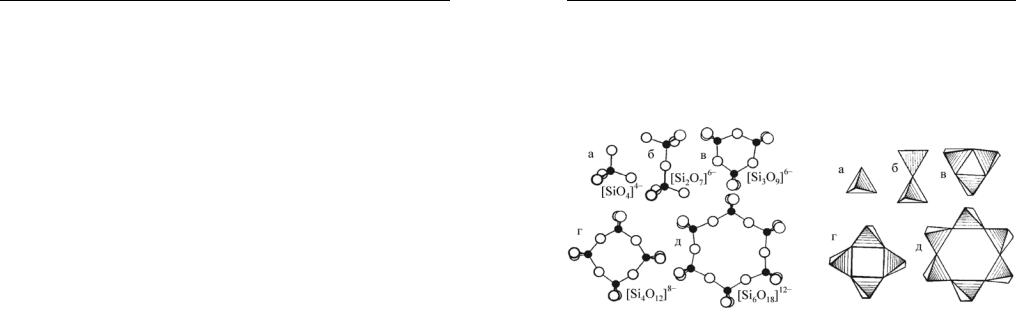

ЦЕМЕНТЫ, порошкообразные минер. вяжущие материалы, образующие при взаимод. с водой или водными р-рами солей пластичную массу, превращающуюся со временем в твердое камневидное тело; осн. строит. материал.Наиб. распространение получил т.

наз.

портландцемент (от назв. г. Портленд в Великобритании), содержащий гл.

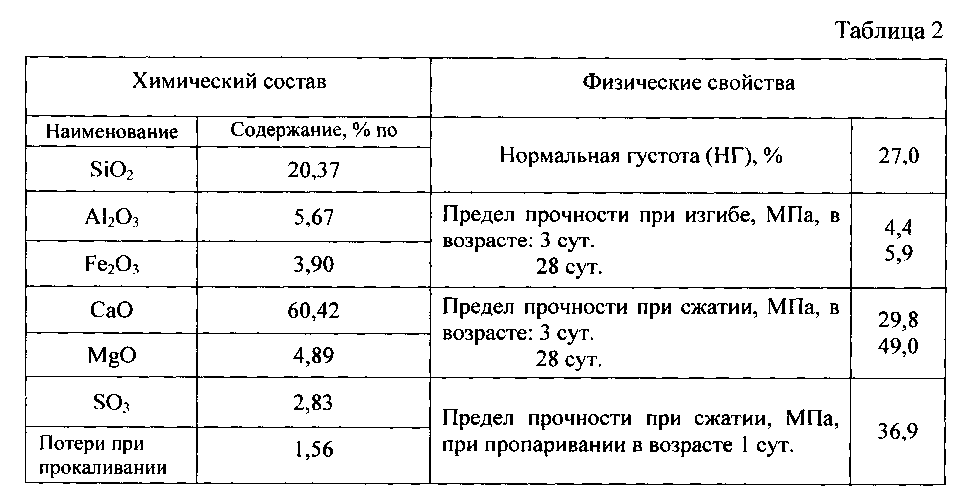

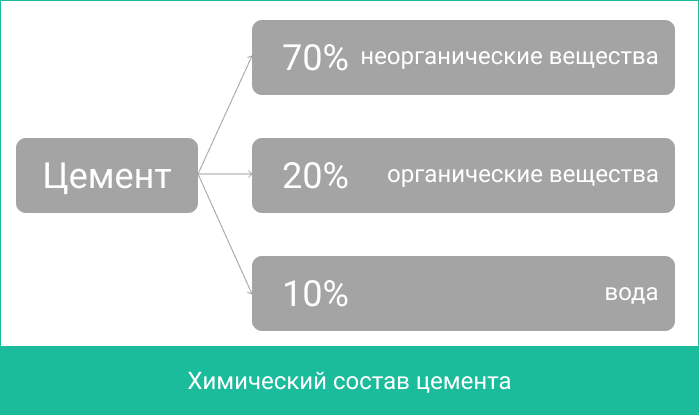

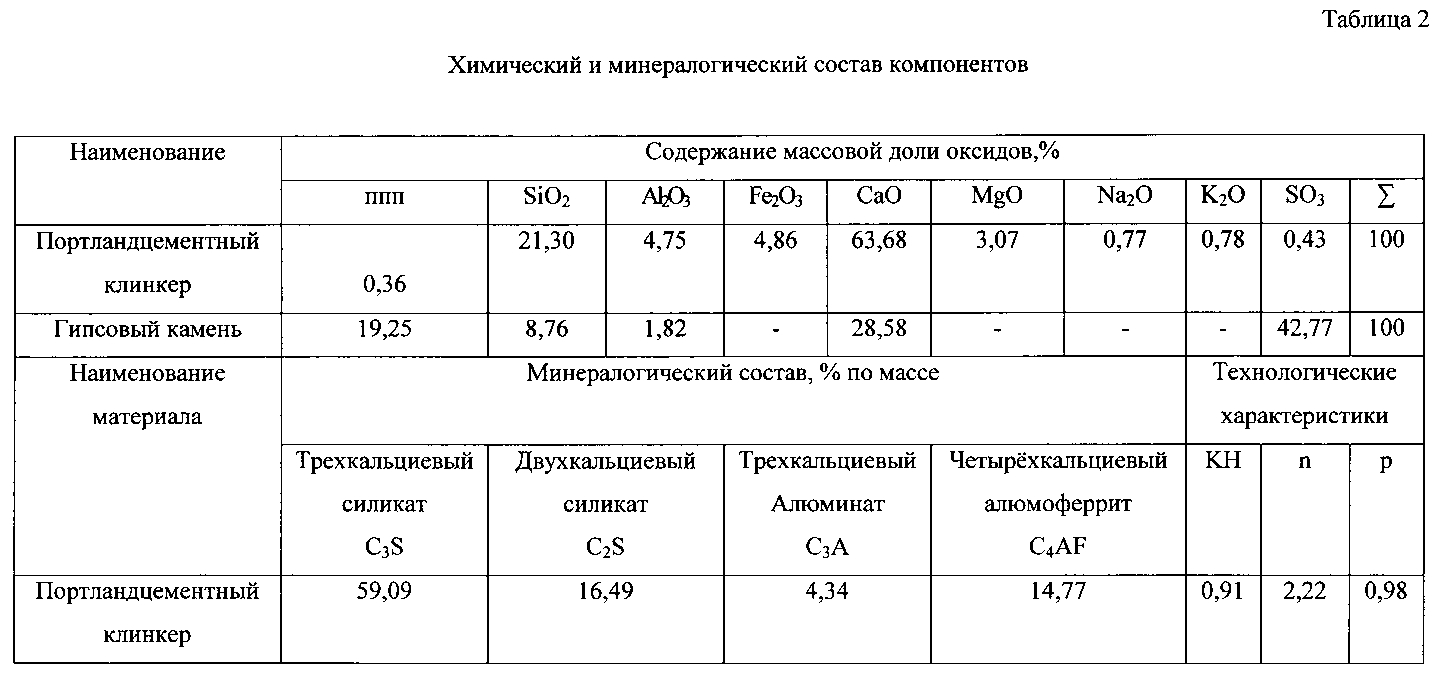

обр. высокоосновные силикаты кальция. Хим. состав портландцемента

(без добавок), в % по массе: 62-76% СаО, 20-23% SiO2, 4-7% А12О3,

2-5% Fе2О3, 1-5% MgO; минералогич. состав, в % по

массе: твердые р-ры на основе 3CaO x SiO2, или Са3SiO5

(алкит,

45-65%), 2CaO x SiO2, или Ca2SiO4 (белит,

15-30%), алюминат кальция ЗСаО x А12О3 (3-14%), алюмоферрат(III)

кальция 4СаО x А12О3 xFе2О3

(10-18%). Известны отличающиеся составом и назначением разл. виды портландцемента,

напр, высокопрочный, быстротвердеющий, гидрофобный и др., его смеси с гранулированным

шлаком (шлакопортландцемент) и горн. породами — пуццоланами — трепелом,

туфом, пемзой (пуццолановый портландцемент). Другие распространенные виды

цементов- глиноземистый, гипсоглиноземистый расширяющийся (табл.

наз.

портландцемент (от назв. г. Портленд в Великобритании), содержащий гл.

обр. высокоосновные силикаты кальция. Хим. состав портландцемента

(без добавок), в % по массе: 62-76% СаО, 20-23% SiO2, 4-7% А12О3,

2-5% Fе2О3, 1-5% MgO; минералогич. состав, в % по

массе: твердые р-ры на основе 3CaO x SiO2, или Са3SiO5

(алкит,

45-65%), 2CaO x SiO2, или Ca2SiO4 (белит,

15-30%), алюминат кальция ЗСаО x А12О3 (3-14%), алюмоферрат(III)

кальция 4СаО x А12О3 xFе2О3

(10-18%). Известны отличающиеся составом и назначением разл. виды портландцемента,

напр, высокопрочный, быстротвердеющий, гидрофобный и др., его смеси с гранулированным

шлаком (шлакопортландцемент) и горн. породами — пуццоланами — трепелом,

туфом, пемзой (пуццолановый портландцемент). Другие распространенные виды

цементов- глиноземистый, гипсоглиноземистый расширяющийся (табл.

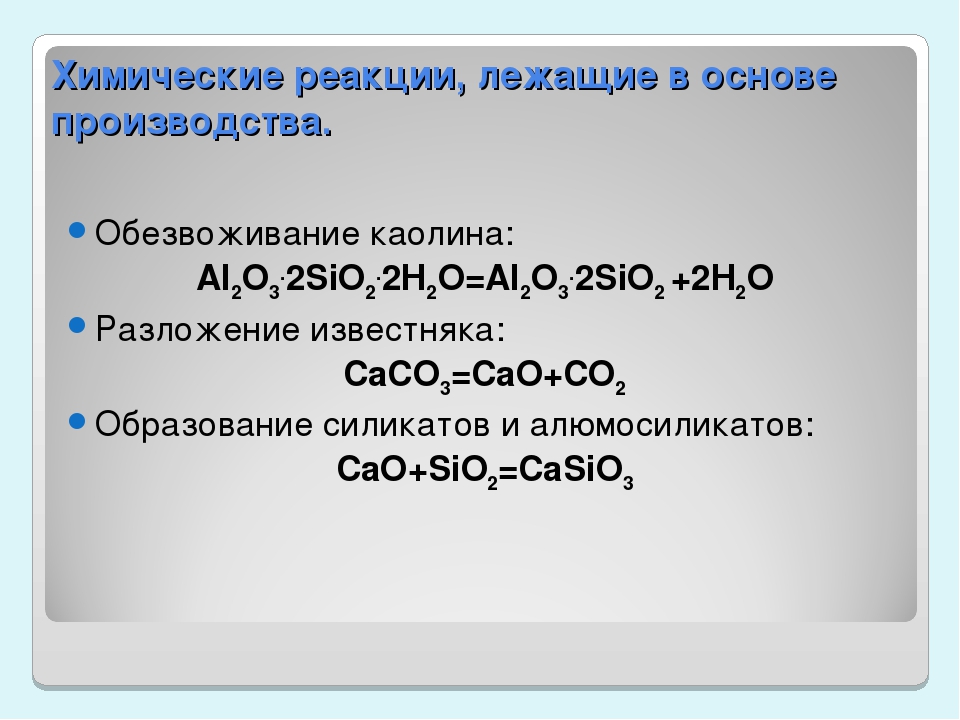

Получение. Сырьем для получения

цементов служат прир. материалы (известковые, глинистые, мергелистые, гипсовые,

глиноземистые породы) и пром. отходы (металлургич. и топливные шлаки, золы

от сжигания углей, белитовый шлам, отходы от переработки нефелиновых пород

и др.).

Произ-во цементов включает приготовление сырьевой

смеси (дробление исходных материалов, их тонкий помол, перемешивание, корректировка

хим. состава смеси), обжиг сырьевой смеси, тонкий помол обожженного продукта

(клинкера) до порошкообразного состояния вместе с небольшим кол-вом гипса,

активными (шлак, зола, гемза) и неактивными при взаимод. с водой (кварц,

карбонатные породы) минер. добавками и др. в-вами, придающими цементам нужные

св-ва (напр., пластификаторы, гидрофобные добавки).

При мокром способе помол сырьевых компонентов осуществляют

в мельницах в присут. воды, к-рую вводят для понижения твердости, интенсификации

процесса помола и уменьшения удельного расхода энергии. Влажность сырьевой

смеси (шлама), поступающего на обжиг, при мокром помоле составляет 34-43%

по массе; для снижения влажности шлама к сырьевой смеси добавляют сульфитно-дрожжевую

бражку, триполифосфат Na или ПАВ. При комбинированном способе сырьевая

смесь готовится по предыдущей схеме, затем обезвоживается на вакуум-фильтрах

или вакуум-прессах, формуется в гранулы и поступает на обжиг.

При мокром способе помол сырьевых компонентов осуществляют

в мельницах в присут. воды, к-рую вводят для понижения твердости, интенсификации

процесса помола и уменьшения удельного расхода энергии. Влажность сырьевой

смеси (шлама), поступающего на обжиг, при мокром помоле составляет 34-43%

по массе; для снижения влажности шлама к сырьевой смеси добавляют сульфитно-дрожжевую

бражку, триполифосфат Na или ПАВ. При комбинированном способе сырьевая

смесь готовится по предыдущей схеме, затем обезвоживается на вакуум-фильтрах

или вакуум-прессах, формуется в гранулы и поступает на обжиг.

Вращающуюся печь условно разделяют на неск. технол. зон.

В зоне сушки под действием отходящих топочных газов сырьевая смесь подсушивается,

в зоне подогрева нагревается до 500-600 °С и переходит в зону кальцинирования

(900-1200 °С), в к-рой происходит разложение СаСО3. Получающийся

СаО в твердом состоянии взаимод. с составными частями глины и железистого

компонента с образованием в экзотермич. зоне 2CaO x SiO2, 5СаО

x 3А12О3, 3СаО x А12O3, 4CaO

x Al2O3 xFe2O3,

2CaO x Fe2O3, а также СаО, MgO и др. оксидов.

Вращающуюся печь условно разделяют на неск. технол. зон.

В зоне сушки под действием отходящих топочных газов сырьевая смесь подсушивается,

в зоне подогрева нагревается до 500-600 °С и переходит в зону кальцинирования

(900-1200 °С), в к-рой происходит разложение СаСО3. Получающийся

СаО в твердом состоянии взаимод. с составными частями глины и железистого

компонента с образованием в экзотермич. зоне 2CaO x SiO2, 5СаО

x 3А12О3, 3СаО x А12O3, 4CaO

x Al2O3 xFe2O3,

2CaO x Fe2O3, а также СаО, MgO и др. оксидов.

В зоне спекания при т-ре 1450 °С обжигаемый материал (клинкер) частично плавится; в этой зоне образуется главный минерал клинкера ЗСаО x SiO2. При дальнейшем прохождении по печи клинкер попадает в зону охлаждения (т-ра 1000-1200 °С). Холодный клинкер дробят и тонко измельчают вместе с гипсом и др.

добавками в барабанных шаровых

мельницах, а затем транспортируют в железобетонные цилиндрич. емкости -

т. наз. цементные силосы.

добавками в барабанных шаровых

мельницах, а затем транспортируют в железобетонные цилиндрич. емкости -

т. наз. цементные силосы.

Свойства. При взаимод. цементов с водой — гидратации, затворении — первоначально образуется пластичное цементное тесто, к-рое со временем на воздухе или в воде уплотняется, теряет пластичность и превращается в т. наз. цементный камень. Безводные минералы клинкера превращаются при этом в соответствующие гидросиликаты, гидроалюминаты и гидроферраты(III) Са, напр.:

ЗСаО x SiO2 + 2H2O

Ca2SiO4 x Н2О + Са(ОН)2

Ca2SiO4 + Н2О

Ca2SiO4 х Н2О ЗСаО х А12О3

+ 6Н2О

ЗСаО х А12О3 х 6Н2О

Образовавшийся Са(ОН)2 под действием

СО2воздуха постепенно превращается в СаСО3, гидроалюминаты

Са с гипсом в присут. воды дают двойные основные сульфаты, напр. Са6А12(ОН)12(SО4)3

x26Н2О

и Ca4Al2(OH)12SO4

x6H2O.

При получении бетона образовавшийся Са(ОН)2 с СО2воздуха и SiO2 превращается в очень прочную массу, состоящую

из карбонатов и силикатов Са.

воды дают двойные основные сульфаты, напр. Са6А12(ОН)12(SО4)3

x26Н2О

и Ca4Al2(OH)12SO4

x6H2O.

При получении бетона образовавшийся Са(ОН)2 с СО2воздуха и SiO2 превращается в очень прочную массу, состоящую

из карбонатов и силикатов Са.

Табл. 1.-ОСНОВНЫЕ ЦЕМЕНТЫ

|

Название |

Вещественный состав, % по массе |

Минералогнч. состав клинкера, % по массе |

Особые свойства |

Области применения |

|

|

Обычный |

ЗСаО х SiO2 (45-67) 2CaO х SiO2 (13-35) ЗСаО х Al2O3 (2-12) 4СаО хAl2O3 х Fe2O3 (8-16) |

Монолитный бетон

для зданий и сооружений, сборные железобетонные конструкции, дорожное строительство,

наружные части гидротехн. сооружений, строит. растворы сооружений, строит. растворы

|

|||

|

Быстр отвердеющий |

Более быстрое твердение в течение 3 сут и более тонкий помол, чем у обычного портландцемента |

Сборные железобетонные конструкции, скоростное строительство |

|||

| Клинкер (до 96), гипс (до 3,5) |

ЗСаО х SiO2 (до 50) ЗСаО х Al2O3 (5) ЗСаО х Al2O3+ (до 22) +4CaO х Al2O3 x Fe203 |

Для сооружений, находящихся под действием сульфатов или в условиях замораживания и оттаивания, увлажнения и высыхания | |||

|

Высокопрочный |

ЗСаО х SiO2 (до 70) ЗСаО х Al2O3 (6-8) |

Для конструкций, находящихся под нагрузкой |

|||

|

Гидрофобный |

Клинкер (до 90)*, гидрофобная добавка (0,05) |

Те же, что у

обычного и пластифицир. портландцементов; возможность длит. хранения цемента портландцементов; возможность длит. хранения цемента

|

|||

|

Пластифицированный |

Клинкер (до 90)**, пластифицирующая добавка (0,15-0,25) |

« |

То же |

Для сооружений, нуждающихся в повышенной морозостойкости; для экономии цемента или бетонной смеси | |

| Клинкер (до 90), активная минер. добавка (до 25), инертная добавка (до 10), шлак (до 15), песок (до 10), пластифицирующая добавка (0,15) |

« |

Быстрое твердение и медленное схватывание |

Тампонирование нефтяных и газовых скважин |

||

|

Декоративный |

Клинкер (до 80-85),

диатомит (6), инертная минер. добавка (до 10) или минер. пигмент (до 15) добавка (до 10) или минер. пигмент (до 15)

|

3CaO х SiО2 (45-50) 2CaO х SiO2 (23-37) ЗСаО х Al2O3 (до 15) 4СаОхAl2O3 хFe2О3(до 2) |

Имеет белый цвет или окрашен в разл. цвета |

Отделка зданий и сооружений, скульптурные работы |

|

|

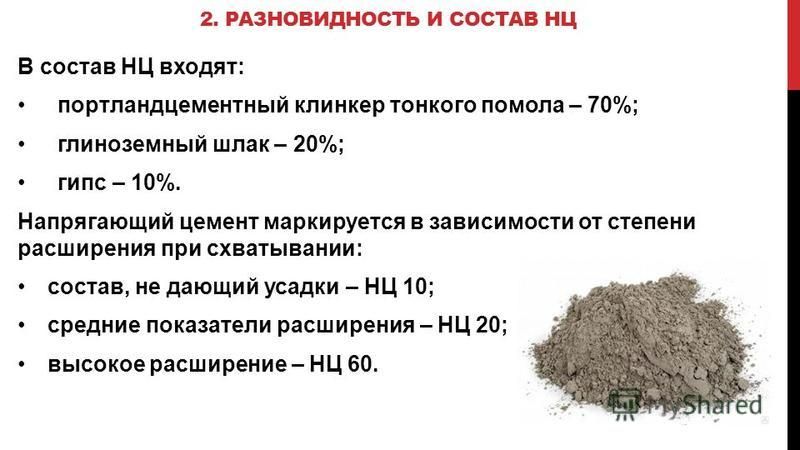

Напрягающий |

Клинкер (до 85), высокоглиноземистый шлак (15-20), гипс (до 10) |

ЗСаО х SiO2

2CaO х SiО2 2CaO х Al2O3 х SiO2

CaO х Al2O3 12CaO х 7Al2O3 |

Быстрое твердение и быстрое схватывание; расширяется при твердении более чем на 0,5 % |

Напорные железобетонные трубы, тонкостенные изделия |

|

|

Пуццолановый сульфатостойкий |

Клинкер (до 60),

добавки вулканич. (24—40) или осадочного происхождения, гипс (до 3,5) (24—40) или осадочного происхождения, гипс (до 3,5)

|

ЗСаО х Al2O3 (до 8) 4CaO x Al2O3 x Fe2O3 3CaO x SiO2 2CaO x SiO2 |

Подводные и подземные сооружения в условиях постоянного воздействия агрессивных (сульфатных) вод | ||

|

Шлакопортландцемент |

Клинкер (40-70), гранулир. диатомитовый шлак (30-60), гипс (до 3,5) |

Эффективен для сборного железобетона, изготовляемого с тепловлажностной обработкой |

|||

|

Прочие цементы |

|||||

|

Глиноземистый*** |

Глиноземистый шлак (до 99), добавки (до 1) |

CaO x Al2O3 12CaO x 7Al2O3 CaO x 2Al2O3 2CaO x Al2O3 xSiO2 Fe2O3 |

Быстрое твердение

при нормальной и повышенной т-рах, высокая стойкость к действию минер. в-в; потеря прочности (до 60%) через 15-20 лет

в-в; потеря прочности (до 60%) через 15-20 лет

|

Срочные аварийные и восстановят. работы; сооружения, подвергающиеся действию вод или О2; получение жаростойких бетонов и р-ров. Не применяется в условиях повыш. т-ры и влажности | |

|

Гипсоглиноземистый расширяющийся |

Глиноземистый шлак (до 70), гипс двухводный (до 30), сульфатноспиртовая барда, бура (до 10) |

To же |

Расширение при твердении в воде (через 1 сут 0,15%, через 28 сут 0,3-1%), быстрое твердение; водонепроницаемы | Водонепроницаемые бетоны и р-ры, заделка стыков, ремонтные работы, тампонирование нефтяных и газовых скважин | |

*Гидрофобные добавки — мылонафт, олеиновая

к-та, иногда триэтаноламин. **Пластифицирующая добавка — лигносульфонаты.

***При содержании 40-48% Al2O3 наз. обычным глиноземистым,

при содержании 60-72% Al2O3 — высокоглиноземистым

(талюмом), при более 72% Al2O3 — особо чистым высоко-глиноземистым.

**Пластифицирующая добавка — лигносульфонаты.

***При содержании 40-48% Al2O3 наз. обычным глиноземистым,

при содержании 60-72% Al2O3 — высокоглиноземистым

(талюмом), при более 72% Al2O3 — особо чистым высоко-глиноземистым.

Существуют две осн. теории механизма гидратации

цементов: согласно одной из них, гидратация идет в р-ре, из к-рого выпадают образующиеся

гидраты, согласно второй — вода присоединяется к твердому в-ву. Гидратные

новообразования совместно с первоначальными частицами создают рыхлую коагуляц.

структуру, в к-рой протекают процессы кристаллизации гидратов. При этом

образуются кристаллич. сростки, пронизывающие структуру и вызывающие уплотнение

цементного теста (схватывание). Началом схватывания считается начало процесса

потери пластичности, концом — переход в плотное (хотя и непрочное) состояние.

Нарастание прочности при твердении определяется медленной кристаллизацией

гидратных составляющих цементного камня.

По прочности цементы делится на марки, к-рые

определяются гл. обр. пределом прочности при сжатии половинок образцов-призм

размером 40 х 40 х 160 мм, изготовленных из цементного р-ра состава 1:3

(по массе) с кварцевым песком (срок твердения образцов в воде 28 сут с

момента изготовления). Марки выражаются цифрами 300-600 (как правило, через

100), обозначающими прочность при сжатии соотв. в 30-60 МПа (табл. 2).

Табл. 2.— ПРОЧНОСТЬ НЕКОТОРЫХ

МАРОК ЦЕМЕНТОВ

|

Цемент |

Марка |

|||||

|

при сжатии |

при изгибе |

|||||

|

3 сут |

28 сут |

3 сут |

28 сут |

|||

|

400 |

_ |

40 |

_ |

5,5 |

||

|

400 |

25 |

40 |

4 |

5,5 |

||

|

500 |

28 |

50 |

4,5 |

6,0 |

||

|

высокопрочный |

550 |

_ |

55 |

_ |

6,2 |

|

|

600 |

_ |

60 |

__ |

6,5 |

||

|

сульфатостойкий |

400 |

— |

40 |

_ |

5,5 |

|

|

500 |

— |

50 |

— |

6,0 |

||

|

декоративный (белый) |

400 |

_ |

40 |

_ |

5,5 |

|

|

500 |

_ |

50 |

— |

6,0 |

||

|

напрягающий |

НЦ-10 |

15 |

50 |

_ |

6,0 |

|

|

НЦ-20 |

15 |

50 |

— |

6,0 |

||

|

НЦ-40 |

— |

40 |

— |

5,5 |

||

|

Глиноземистый цемент |

400 |

25 |

40 |

5,5 |

||

|

500 |

28 |

50 |

4,5 |

6,0 |

||

Лит. : Бутт Ю.М., Сычев М.М., Тимашев

В. В., Химическая технология вяжущих материалов, М., 1980; Кузнецова Т.

В., Алюминатные и сульфалюминатные цементы, М., 1986; Taylor H.F.W., Cement

chemistry, L., 1990.

: Бутт Ю.М., Сычев М.М., Тимашев

В. В., Химическая технология вяжущих материалов, М., 1980; Кузнецова Т.

В., Алюминатные и сульфалюминатные цементы, М., 1986; Taylor H.F.W., Cement

chemistry, L., 1990.

Т. В. Кузнецова.

Состав цемента — химический и минерологический

Важно!

Обращаем Ваше внимание на то, что статьи на сайте носят исключительно информационный характер. Консультаций по технологии мы не даем.

Что служит сырьем для цемента

Цементами считаются гидравлические вяжущие, которые набирают прочность во влажном состоянии, что в корне отличает их от остальных подобных материалов (гипса, воздушной извести и др.), твердеющих только на воздухе.

Цемент получается при тонком измельчении клинкера и гипса. Клинкером является полуфабрикат, получаемый равномерным обжигом до температуры 1450оС гомогенной смеси сырья, состоящей из гашеной извести и глины заданного состава, что обеспечивает большее содержание силикатов кальция.

В процессе дробления клинкера, кроме гипса СaSO4*2H2O, для оптимизации времени схватывания, вводятся (15%) активные минеральные добавки (пиритные огарки, колошниковая пыль, бокситы, пески и т. д.) для улучшения отдельных свойств и уменьшения цены цемента.

Гипс регулирует скорость схватывания, который иногда заменяется иными видами сульфата кальция. Некоторые ТУ допускают добавление и других материалов во время помола. Примерный минералогический состав нормального клинкера таков:

- СаО – 67%;

- SiO2 – 22 %;

- Al2О3 – 5 %;

- Fe2O3 – 3%;

- другие компоненты – 3 %.

Эти компоненты, входящие в состав цемента, образуют в нем четыре основные фазы, которые называются алитом, белитом, алюминатной фазой, алюмоферритной фазой, и несколько других фаз, представленных щелочными сульфатами, оксидами кальция и др.

- Алит, модифицированный трехкальциевый силикат (Са3SiO5), содержание которого в обычном цементном клинкере составляет 50-70%.

Он быстрее других фаз взаимодействует с водой и в обычных цементах для 28-суточной прочности играет наибольшую роль.

Он быстрее других фаз взаимодействует с водой и в обычных цементах для 28-суточной прочности играет наибольшую роль. - Белита содержится в стандартных цементных клинкерах от 15 до 30%. Это модифицированный двукальциевый силикат Ca2SiO4. У белита более медленное реагирование с водой, из-за чего он значительно способствует росту прочности после начальных 28 дней.

- Алюминатной фазы в нормальных цементных клинкерах содержится до 10 %. Этот трехкальциевый алюминат 3СaAS(3CaO*Al2O3*SiO2), заметно измененный по составу и часто по структуре, активно взаимодействует с влагой и может стать причиной преждевременного схватывания. Чтобы этого не произошло, добавляется обычный гипс.

- Ферритной фазы в обычном цементном клинкере от 5 до 15%. Она является четырхкальциевым алюмоферритом 4СaAlFS(4CaO*Al2O3*Fe2O3*SiO2). Скорость, с которой она реагирует с водой, обычно высока в начале и становится средней между активностью алита и белита в отдаленное время.

Купить цемент, добавки

Купить цементные смеси

Химическая формула цемента

К важным характеристикам, определяющим качество материала, относится химический состав цемента.

- Основным оксидом в составе цемента является оксид алюминия. От его содержания зависит огнеупорность цемента. Нормальным считается показатель содержания данного оксида от 60 %.

- Не менее значимо назначение оксида кальция, который определяет прочность цементного камня. Если его содержится больше 40%, то цемент относится к высокоизвестковым, меньше – малоизвестковым.

- Большое содержание оксида железа плохо сказывается на огнеупорных свойствах цемента, но не больше 25%. Кроме того, в небольших количествах содержится оксид кремния (до 10%) и магния (до 2%).

Вредит качеству цемента оксид хрома. Он тормозит динамику его вступления в различные химические реакции.

Разнообразие цемента

В зависимости от минералогического состава цемента, точнее, из-за преобладания одного из основных минералов, цементы подразделяются на:

- портландцемент (наиболее широко применяется в строительстве), в котором более всего алита;

- глиноземистый – содержит больше алюминатную фазу;

- магнезиальный (цемент Сореля) содержит в основном магнезит, его затворяют водным раствором солей;

- смешанный — его получают смешением разных его видов с добавлением воздушных вяжущих, минеральных добавок и шлаков с вяжущими свойствами. Понятно, что состав цемента, полученный смешением, будет особенно сложным.

- кислотоупорный – в его составе есть гидросиликат натрия (Na2O*mSiO2*nH2O), кварцевый песок и кремнефтористый натрий. Для затворения нужен водный раствор жидкого стекла.

Внимание

Чаще всего под цементом понимают портландцемент. В нем более всего силикатов кальция (3СаО*SiO2 и 2СаО∙SiO2) – 70-80%. Преимущественно он производится «сухим» и «мокрым» способом.

Преимущественно он производится «сухим» и «мокрым» способом.

Внешне портландцемент выглядит в виде зеленовато-серого порошка. Подобно всем цементам при добавлении воды он через некоторое время превращается в камень и не сильно отличается по своему составу и свойствам от обычного цемента. Именно этот состав цемента для строительных растворов применяется чаще всего.

Портландцемента может быть:

- быстротвердеющим;

- нормальнотвердеющим;

- пластифицированным;

- гидрофобным;

- сульфатостойким;

- дорожным;

- белым и цветным;

- с умеренным выделением тепла;

- с поверхностно-активными органическими добавками.

Глиноземистый цемент является быстротвердеющим гидравлическим вяжущим веществом, продуктом тонкого размола клинкера, который получается при обжиге (плавлении или спекании) смеси сырья, представляющей бокситы и известняки. Для обжига и плавления сырьевой смеси можно использовать доменные, электрические, вращающиеся печи или вагранки.

В зависимости от содержания Al2O3, который есть готовой продукции говорят об обычном глиноземистом цементе(до 55%) или высокоглиноземистом (до 70%). Температура плавления сырьевой шихты обычного глиноземистого цемента равна 1450-1480°C, а высокоглиноземистого цемента – 1700-1750°C.

Магнезиальный цемент – вид неорганического вяжущего вещества на основе оксида магния, затворяемого хлоридом и/или сульфатом магния. Он быстро затвердевает, достигает высокой прочности и обладает отличной адгезией к древесине.

С помощью этого цемента устраиваются полы, производятся стекломагниевые листы (СМЛ), искусственные камни. Он служит основой фибролита, ксилолита и других строительных материалов. На его основе производятся точильные камни, жернова, абразивные круги, брусья лестничных ступеней, элементы декора и т. д.

Популярные категории

Рекомендуем » «

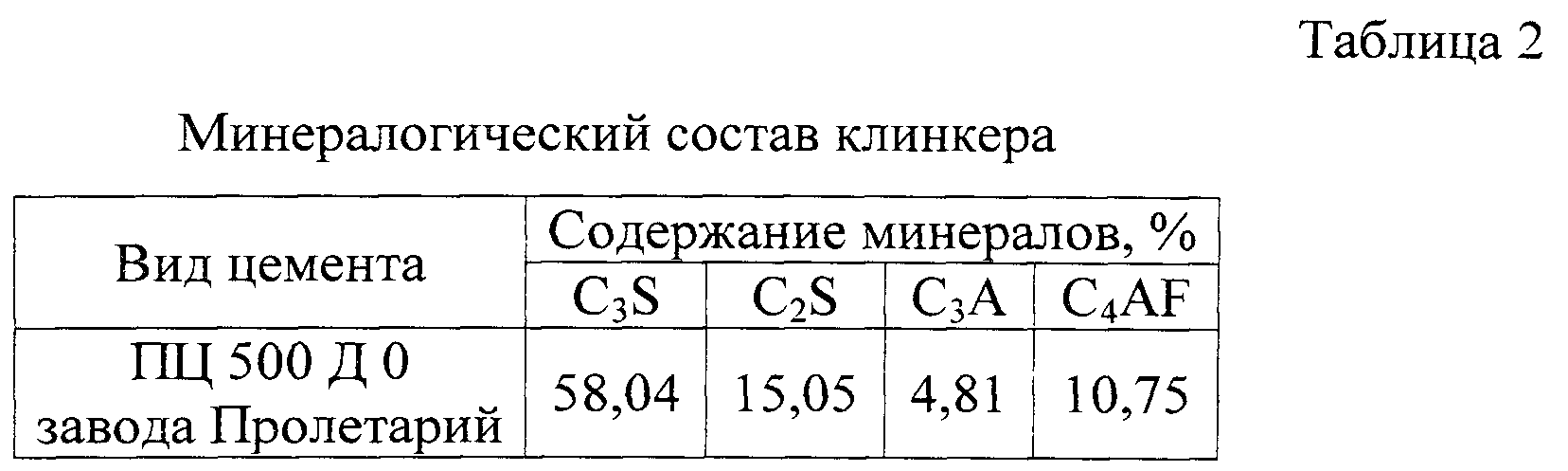

Минералогический состав клинкера

Сайт строителя

Химический анализ позволяет установить состав оксидов, входящих в клиикер и цемент. P. X. Богг разработал метод расчета, по которому на основе данных химического анализа может быть рассчитано содержание клинкерных минералов, прежде всего C3S, C2S, С3А и C4AF. Необходимо отметить, что Богг назвал состав клинкера, определенный с помощью этого метода, «потенциальным» (расчетным) составом. Здесь понятие «расчетный» подразумевает возможный, но не фактический состав, и поэтому расчетный состав, найденный по методу Богга, не идентичен фактическому минералогическому составу клинкера.

P. X. Богг разработал метод расчета, по которому на основе данных химического анализа может быть рассчитано содержание клинкерных минералов, прежде всего C3S, C2S, С3А и C4AF. Необходимо отметить, что Богг назвал состав клинкера, определенный с помощью этого метода, «потенциальным» (расчетным) составом. Здесь понятие «расчетный» подразумевает возможный, но не фактический состав, и поэтому расчетный состав, найденный по методу Богга, не идентичен фактическому минералогическому составу клинкера.

Применение расчетного метода Богга получило широкое распространение благодаря наглядности при определении состава клинкера и возможности предсказания свойств цемента. Этот метод расчета уже включен в стандарты на цемент, действующие в США, СССР и многих других странах. Однако стандарты на цемент в США содержат указание, согласно которому ограничения, накладываемые на расчетное содержание соединений, не требуют, чтобы присутствующие оксиды полностью входили в состав этих соединений.

Если содержания оксидов CaO, Si02, Al203, Fe203 обозначить буквами а, 6, с, d, а соединений C3S, C2S; С3А, C4AF — буквами w, x, у, z то можно провести соответствующие расчеты. Но прежде необходимо отметить, что C3S содержит 73,69% СаО и 26,31% Si02, a C2S содержит 65,12% СаО и 34,88% Si02. Составы С3А и C4AF приведены в табл. 1.6.1.

| Символ | Формула | C3S(ω) | C2S(x) | C3A(y) | C1AF(z) |

| a | CaO | 0,7369 | 0,6512 | 0,6227 | 0,4616 |

| b | SiO2 | 0,2631 | 0,3488 | — | — |

| c | Al2O3 | — | — | 0,3773 | 0,2098 |

| d | Fe2o3 | — | — | — | 0,3286 |

Теперь с учетом табл. 1.6.1 можно сказать, что в смеси из четырех соединений количество СаО в C3S равно 0,7369 процентного содержания C3S; количество СаО в C2S равно 0,6512 процентного содержания C2S и т. д. Общее количество СаО равно сумме этих значений:

1.6.1 можно сказать, что в смеси из четырех соединений количество СаО в C3S равно 0,7369 процентного содержания C3S; количество СаО в C2S равно 0,6512 процентного содержания C2S и т. д. Общее количество СаО равно сумме этих значений:

а = 0,7369ω + 0,6512x + 0,6227у + 0,4616z; Ь = 0,2631ω +0,3488X; c = 0,3773y + 0,2098z; z = 0,3286z. ω = 4,071a — 7,600b — 6,718c — 1,430d; x = 8,602b + 5,068c — 3,071a + 1,078d; y = 2,650c + 1,692d; z = 3,043d. C3s = 4,071 CaO — 7,600 SiO2 — 6,718 Al2O3 — 1,430Fe2O3; C2s = 8,602 SiO2 + 5,068Al2O3 + 1,078Fe2O3 — 3,071CaO = 2,867SiO2 — 0,7544C3S; C3A = 2,650Al2O3 — 1,692Fe2O3; C4AF = 3,043Fe2O3.

Соединения в других системах могут рассчитаны аналогичным образом. Практически встречаются следующие клинкерные фазы:

- № 1 — обыкновенный цемент .

………………………………C3S + C2S + C3A + C4AF

………………………………C3S + C2S + C3A + C4AF - № 2 — цемент, богатый окислами железа ………………..C3S + C2S + C4AF + C2F

- № 3 — цемент, богатый известью ………………………….CaO + C3S + C3A + C4AF

- № 4 — цемент, богатый известью и окислами железа .. CaO + C3S + C4AF + C2F

Формула Кинда

Так же существует другой способ расчета минералогического состава на основе формулы Кинда, определяющий насыщение известью.

Браун в работе по исследованию свойств цемента определил с помощью микроскопии минералогический состав различных клинкеров и одновременно произвел расчеты по методу Богга. В табл. 1.6.2 приведены расхождения в результатах определения минералогического состава клинкеров, полученных Брауном.

| № клинкера | C3S | C2S | C3A | C4AF | ||||

| M | B | M | B | M | B | M | B | |

| M — | значение получено с помощью микроскопии; | |||||||

| B — | значение рассчитано по методу P. X. Богга. | |||||||

| 11 | 57,7 | 55,1 | 12,8 | 19,4 | 5,4 | 12,6 | 2,8 | 7,3 |

| 18 | 60,3 | 48,9 | 16,9 | 26,3 | 6,3 | 14,0 | 3,9 | 6,6 |

| 33 | 70,2 | 63,5 | 4,2 | 12,4 | 10,0 | 11,2 | 4,3 | 7,9 |

| 51 | 39,6 | 46,7 | 44,5 | 36,5 | 1,0 | 4,0 | 6,3 | 9,8 |

Однако имеющийся опыт позволяет сделать вывод, что классификация цементов на основе расчетного содержания клинкерных минералов дает достаточно хорошие результаты. В СССР разработай химический метод анализа мокрым способом для непосредственного количественного определения C3S, C2S и С3А. Этот метод основан на различной растворимости минералов в борной и уксусной кислотах.

В СССР разработай химический метод анализа мокрым способом для непосредственного количественного определения C3S, C2S и С3А. Этот метод основан на различной растворимости минералов в борной и уксусной кислотах.

Книга Вальтера Дуды «Цемент».

Дополнительные компоненты цементной смеси

Библиотека строителя

Здесь приведены материалы цементной сырьевой смеси, содержание которых в цементе ограничивается нормами или опытными данными.

Оксид магния.

Оксид магния. Оксид магния в количестве около 2% по массе находится в связанном состоянии в основных клинкерных фазах и, кроме того, содержится в клинкере в виде свободного MgO (периклаз). Перпклаз с водой образует Mg(ОН)2: Mg0+H2O=Mg(0H)2, однако эта реакция протекает очень медленно, когда остальные реакции твердения уже завершены. Поскольку Mg(OH)2 занимает больший объем, чем MgO, то возникает опасность разрушения цементного камня и появления усадочных трещин (магниевая усадка).

В основном MgO содержится в известняке в виде доломита (CaC03•MgC03). Иногда большое количество MgO содержится также в доменных шлаках. При использовании таких шлаков вместо глины в составе цементной сырьевой смеси необходимо следить за тем, чтобы содержание MgO в клинкере оставалось в допустимых пределах (см. пример 2.5 и табл. 2.5)

Щелочи.

Щелочи. Щелочи вносятся с обрабатываемым сырьем — глиной и мергелями, где K2O и Na2O содержатся в мелкозернистом полевом шпате, включениях слюды и глинистом минерале иллите; небольшая часть щелочей образуется из угольной золы при сжигании твердого топлива. В Средней Европе в составе глин содержится значительно больше K2O, чем Na2O, а в других районах мира, например в США, в глинах содержится большее количество K2O.

При обжиге цемента во вращающихся печах часть щелочей улетучивается в зоне спекания и возникает возможность щелочкой циркуляции.

Некоторые заполнители для бетона, применяющиеся, например, в ряде районов США и Европы, содержат компоненты, чувствительные к щелочам, например опал (водосодержащий кремнезем), которые вступают в реакцию со щелочами цемента, что при определенных неблагоприятных условиях может привести к неравномерному изменению объема (щелочному вспучиванию).

На основе опытных данных для предотвращения щелочного вспучивания в рассматриваемом случае рекомендуют применять цемент с низким содержанием щелочей, при котором общее количество щелочей в пересчете на Na2O(Na2O+0,659K2O, % по массе) не превышает 0,6% по массе. С учетом практики в ряде стран введено ограничение содержания щелочей, равное 0,6% по массе в пересчете на Na20, однако это ограничение распространяется только на портландцемент.

Было установлено, что для шлакопортландцементов можно увеличить предельное содержание щелочей, и поэтому для цементов с низкой эффективной щелочностью (цемент NA) при количестве шлака до 50% допускается предельное содержание щелочей, равное 0,9%, а при количестве шлака до 65%—2,0% по массе.

В тех случаях, когда требуется цемент NA, а щелочность клинкера, полученного из имеющегося в наличии сырья, превышает допустимые пределы, необходимо удалить часть летучих щелочей путем частичного отвода (байпаса) печных газов перед их поступлением в теплообменник.

Сера.

Сера. Сера встречается в основном в виде сернистых соединений (пирит и марказит FeS2) почти во всех типах цементной сырьевой смеси. При обследовании более 90 месторождений известняка в Германии установлено, что максимальное содержание серы (сульфатные и сульфидные соединения) равно 0,16%, а при обследовании 67 месторождений глины оно составляет в среднем 0,22%. Сернистость топлива меняется в значительных пределах — от нуля для природного газа до 3,5% для тяжелого мазута. Уголь Рурского бассейна в среднем содержит 1,1% серы. При обследовании 21 цементной печи с предварительным подогревом сырья установлено, что с сырьевой смесью вносится от 0,5 до 11 г S03 на 1 кг клинкера, а с топливом — при использовании жидкого топлива с очень высоким содержанием серы максимум 6 г S03 на 1 кг клинкера.

При горении и газообразовании в зоне спекания печи сера, содержащаяся в топливе и сырьевой смеси, превращается в газообразный продукт SO2, который, вступая во взаимодействие с летучими щелочами печных газов и кислородом, образует парообразный сульфат щелочного металла, конденсирующийся на обжигаемом материале в более холодных зонах печи и подогревателе. Весь сульфат щелочного металла, за исключением небольшой части, остающейся в летучей пыли, возвращается с обжигаемым материалом в зону спекания и вследствие летучести серы разносится по клинкеру.

Если количество S02 недостаточно для связывания всей щелочи, то возникает циркуляция летучих карбонатов или хлоридов щелочных металлов. Углекислые соли щелочных металлов, не вошедшие в клинкерные фазы, могут снова испариться в зоне спекания.

При избытке S02 еще в подогревателе начинается его соединение с СаС03 и образование CaSO4, который возвращается в зону спекания. В зоне спекания снова происходит разложение CaSO4, что приводит к росту содержания S02 в циркулирующих печных газах. Однако часть неразложившегося CaSO4 попадает в клинкер.

Однако часть неразложившегося CaSO4 попадает в клинкер.

Наличие в сырьевой смеси избыточного количества щелочей по сравнению с количеством, нейтрализуемым при взаимодействии с серой, имеет преимущество, связанное с возможностью применения топлива с высоким содержанием серы без выпуска из печи в атмосферу отработанных газов с заметным содержанием SO2. Сульфат щелочного металла, связанный в клинкере, оказывает благоприятное влияние на начальную прочность цемента.

В противоположность этому повышенное содержание серы может привести к возрастанию количества SO2 в отходящих газах, к засорению подогревателей сырьевой смеси и образованию колец привара во вращающихся печах.

Цемент требует добавления минимального количества сульфата кальция — чаще всего в форме молотого гипса — для регулирования сроков схватывания; с другой стороны, максимально допустимое суммарное содержание SO3, которое должно предотвратить сульфатное вспучивание цемента, регламентировано соответствующими нормами и составляет от 2,5 до 4%. В определенных условиях при минимальных нормативных значениях S03 отсутствует возможность глубокой сульфатизации щелочей.

В определенных условиях при минимальных нормативных значениях S03 отсутствует возможность глубокой сульфатизации щелочей.

Книга Вальтера Дуды «Цемент».

Краткая теория и химия бетона для самоделкиных

Теория и химия бетона являются важными составляющими в получении самоделкиными необходимых знаний с целью осознанного применения на практике точных приемов и методов получения заданных свойств пластичного бетона.

С О Д Е Р Ж А Н И Е

- Точность в составе смеси и технологии – прочный пластичный бетон.

- Химия бетона – основа понятия процессов.

- Вода в цементной смеси.

- Химический состав цемента.

- Влияние температуры на скорость твердения и прочность бетона.

Точность в составе смеси и технологии – прочный пластичный бетон

К сожалению многие мастера до сих пор при подготовке цементной смеси для своих работ используют в качестве измерительного инструмента ведро и лопату. Может быть для изготовления самого простого классического бетона этого и достаточно.

Может быть для изготовления самого простого классического бетона этого и достаточно.

В то же время, имея необходимые знания и опыт, но не выполняя при этом элементарные правила и не соблюдая технологическую дисциплину, можно получить плачевные результаты.

Вот один пример, как выглядят небрежно изготовленные тактильные бетонные плитки после первых зимних месяцев пешеходной эксплуатации.

Правильно подготовленная цементная смесь и точно выдержанная процедура замеса всегда позволяют получить прочный цементный камень.

Чтобы более ощутимо почувствовать эту необходимость, требуется хотя бы немного ознакомится с основами химических процессов, проходящих в цементной смеси в начальной стадии и в дальнейшем в химическом составе бетона.

Химия бетона – основа понятия процессов

Чтобы не загружать головы химическими уравнениями, объясняющими протекающие процессы при формировании цементного камня, можно рассмотреть только самые необходимые для общего понимания сути его образования.

Заводы производят различные виды цемента, но чаще всего для своих работ самоделкины используют наиболее распространенный портландцемент.

Другие цементы, например, глиноземистый или пуццолановый используются профессионалами там, где более эффективно проявляются особые свойства этих цементов: очень быстрое твердение и более прочный камень (через несколько суток достигается 100% марочная прочность).

Вернемся к нашему портландцементу.

При изготовлении садового декора химические добавки, которые ранее использовались в составе вместе с портландцементом, также обеспечивают достаточную прочность и скорость затвердевания пластичного бетона.

Почему же так важна точность в дозировке смеси для декоративного бетона?

Вода и химия бетона

Какое количество воды необходимо добавить в цементную смесь определяется водоцементным (В/Ц) или водовяжущим (В/В) отношением. При этом вяжущее = цемент + активные добавки, такие как микрокремнезем, зола и др.

Вода нужна для гидратации цемента (вяжущего).

Дозировка должна быть точной, иначе при избытке воды часть останется в бетоне и зимой будут проблемы.

А если воды не хватит, то не прореагировавший свободный оксид кальция (СаО или активная известь) с годами , постепенно превращаясь в известь-пушонку (Са(ОН)2), будет разрыхлять бетон и снижать его прочность.

Вот почему так важно не допустить испарения воды из твердеющего изделия, особенно в начальной его стадии (накрыть полиэтиленовой пленкой).

Наилучшие результаты можно получить при В/В = 0,35…0,4.

Если при этом для удобства в работе пластичности бетона не хватает, то необходимо увеличить количество пластификатора или сменить его на более эффективный с меньшей дозировкой.

Теперь кратко о химических веществах в цементе.

Химический состав цемента

Важной составляющей цемента является активная известь (СаО). Кроме свободного состояния оксид кальция (СаО) также входит в соединения, образующие: двух кальциевый силикат (С2S), трех кальциевый силикат (C3S), трех кальциевый алюминат (С3А) и четырех кальциевый алюмоферит (C4AF).

Эти химические вещества также взаимодействуют с водой, причем наиболее быстро это делает трех кальциевый алюминат (С3А) – за 3…5 минут.

При твердении бетона сначала образуется коллоид, затем – кристаллический сросток, далее – кристаллический каркас.

Чтобы процесс кристаллизации проходил равномерно, в цемент вводят гипс, количество которого должно точно соответствовать количеству С3А.

Поэтому, те самоделкины, которые хотят ускорить процесс затвердевания бетона путем введения гипса в состав смеси, нарушают этот баланс и снижают конечную прочность цементного камня.

Химия бетона – это очень точная наука.

В результате нескольких реакций с водой (и с учетом добавок, например, микрокремнезема) получается основа цементного камня – практически не растворимый гидросиликат кальция CaO⋅SiO2⋅nh3O.

Чем его больше, тем выше водостойкость и прочность бетона.

Отвердевший цементный камень – это неоднородная структура, представляющая собой смесь геля и кристаллических сростков.

Без дополнительных условий на третьи сутки прочность цементного камня составляет 40…50%, а через неделю – 60…70% от конечной.

Чем тоньше помол цемента, тем выше прочность и скорость твердения.

Естественно, что чем тоньше помол, тем выше удельная поверхность цемента. Она измеряется в см2/г.

Считается, что каждый ее прирост на 1000 см2/г повышает активность цемента на 20…25%.

В соответствии с помолом определяется марка цемента и его стоимость.

Влияние температуры на скорость твердения и прочность бетона

Одним из способов ускорения процесса изготовления бетонных изделий и увеличения оборачиваемости форм, используется термическое воздействие на бетонную отливку.

На крупных производствах применяют автоклавную обработку под давлением насыщенного пара 9…16 атм. при температуре около 200 градусов и выше. При этом можно получить марочную прочность уже через 4…6 часов после начала этого процесса.

Получается более прочный бетон , так как при высокой температуре Ca(OH)2 дополнительно связывается с SiO2 в прочное соединение (о котором упоминалось ранее) – гидросиликат кальция.

На малых предприятиях используют пропарку изделий при температуре 70…80 градусов, нагнетая горячий воздух под пленку, которой накрываются отливки.

Такая пропарка только ускоряет процесс твердения бетона (примерно в 2 раза). К тому же позволяет достичь 70% марочной прочности через одни сутки. Этого обычно достаточно, чтобы произвести распалубку и освободить формы для очередной заливки.

При естественной сушке в полиэтиленовой пленке такой результат можно получить только через неделю.

В работах по изготовлению садовых бетонных изделий, о которых рассказывается на страницах kamsaddeco.com, вместо пропарки используются химические добавки (например, формиат натрия). Применяя их совместно, можно еще более ускорить процесс застывания и освобождения форм.

Вместо горячей воды и пара можно использовать термоматы.

Изделие накрывается полиэтиленовой пленкой и сверху на нее укладываются термоматы на 8…12 часов. При этом также получается прочность 70% от марочной, но за более короткое время.

Когда ненужно нагревать бетон

Надо отметить, что если вы захотите использовать глиноземистый цемент, то его пропаривать нельзя. При застывании он выделяет тепла больше в 1,5…2 раза, чем обычный портландцемент. Поэтому он хорошо твердеет при температуре окружающей среды до нуля градусов.

Таким образом, зная природу и химию бетона в совокупности с протекающими в нем процессами, можно подготовить любой состав цементной смеси. Это необходимо для получения декоративного искусственного камня заданной прочности.

Но химия и бетон не единственная важная составляющая. Не только ее надо знать и учитывать при изготовлении прочного бетона.

Гранулометрия – не менее ответственная физическая характеристика. О ней уже было кратко рассказано и можно прочитать в статье про методы составления различных цементных смесей.

Всем удачи в вашем творчестве и до новых встреч на страницах kamsaddeco.com.

Статьи на тему

Какой замес – такой и инструмент

Пластичный художественный бетон

Красивая ваза из бетона

Пустотелые бетонные шары

Садовые фигуры из бетона

Декоративные бетонные плитки

Советы самоделкиных по добавкам в смесь

Искусственный валун своими руками

цемент | Определение, состав, производство, история и факты

Цемент , в общем, клейкие вещества всех видов, но в более узком смысле связующие материалы, используемые в строительстве и гражданском строительстве. Цементы этого типа представляют собой мелкоизмельченные порошки, которые при смешивании с водой становятся твердой массой. Отверждение и затвердевание являются результатом гидратации, которая представляет собой химическую комбинацию цементных смесей с водой, которая дает субмикроскопические кристаллы или гелеобразный материал с большой площадью поверхности.Из-за их гидратирующих свойств строительные цементы, которые схватываются и затвердевают даже под водой, часто называют гидравлическими цементами. Самый важный из них — портландцемент.

Цементы этого типа представляют собой мелкоизмельченные порошки, которые при смешивании с водой становятся твердой массой. Отверждение и затвердевание являются результатом гидратации, которая представляет собой химическую комбинацию цементных смесей с водой, которая дает субмикроскопические кристаллы или гелеобразный материал с большой площадью поверхности.Из-за их гидратирующих свойств строительные цементы, которые схватываются и затвердевают даже под водой, часто называют гидравлическими цементами. Самый важный из них — портландцемент.

Процесс производства цемента, от дробления и измельчения сырья до обжига измельченных и смешанных ингредиентов до окончательного охлаждения и хранения готового продукта.

Encyclopædia Britannica, Inc. В этой статье рассматривается история развития цемента, его производство из сырья, его состав и свойства, а также испытания этих свойств.Основное внимание уделяется портландцементу, но также уделяется внимание другим типам, например, шлакосодержащему цементу и высокоглиноземистому цементу. Строительный цемент имеет общие химические составляющие и технологии обработки с керамическими изделиями, такими как кирпич и плитка, абразивные материалы и огнеупоры. Подробное описание одного из основных применений цемента см. В статье «Строительство зданий».

Строительный цемент имеет общие химические составляющие и технологии обработки с керамическими изделиями, такими как кирпич и плитка, абразивные материалы и огнеупоры. Подробное описание одного из основных применений цемента см. В статье «Строительство зданий».

Применение цемента

Цемент может использоваться отдельно (т.е. «в чистом виде» в качестве затирочного материала), но обычно используется в растворе и бетоне, в которых цемент смешан с инертным материалом, известным как заполнитель.Строительный раствор представляет собой цемент, смешанный с песком или щебнем, размер которого должен быть менее примерно 5 мм (0,2 дюйма). Бетон представляет собой смесь цемента, песка или другого мелкого заполнителя и крупного заполнителя, который для большинства целей имеет размер от 19 до 25 мм (от 0,75 до 1 дюйма), но крупный заполнитель может также достигать 150 мм ( 6 дюймов) при укладке бетона в большие массивы, такие как дамбы. Растворы используются для связывания кирпичей, блоков и камня в стенах или для визуализации поверхностей. Бетон используется для самых разных строительных целей.Смеси грунта и портландцемента используются в качестве основы для дорог. Портландцемент также используется при производстве кирпича, черепицы, черепицы, труб, балок, шпал и различных экструдированных изделий. Продукция собирается на заводах и поставляется готовой к установке.

Бетон используется для самых разных строительных целей.Смеси грунта и портландцемента используются в качестве основы для дорог. Портландцемент также используется при производстве кирпича, черепицы, черепицы, труб, балок, шпал и различных экструдированных изделий. Продукция собирается на заводах и поставляется готовой к установке.

Заливка бетона в фундамент дома.

Karlien du Plessis / Shutterstock.comПроизводство цемента чрезвычайно широко распространено, поскольку бетон сегодня является наиболее широко используемым строительным материалом в мире.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчасЧто такое формула цемента? — Керамика

Цемент представляет собой смесь различных соединений.

Он состоит из оксида кальция (CaO), диоксида кремния (SiO2), оксида алюминия (Al2O3), оксида железа (Fe2O3), воды (h3O), сульфата (SO3) и не имеет определенной формулы.

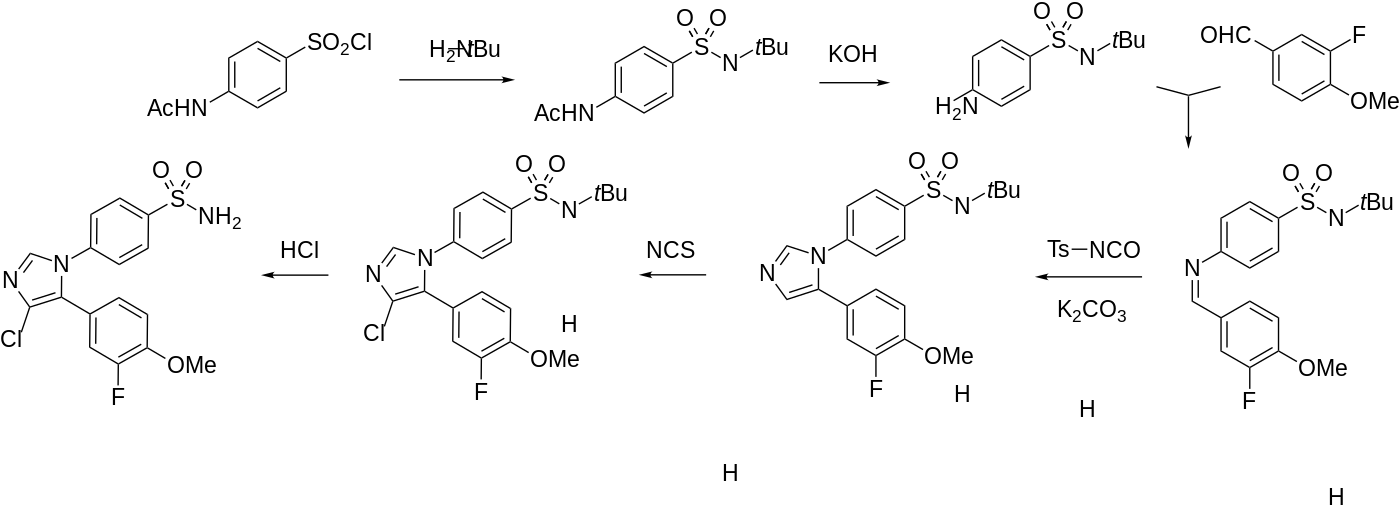

Что такое химическая формула цемента?

Химический состав

Портландцемент состоит из четырех основных компонентов: трикальцийсиликата (3CaO.SiO2), двухкальциевый силикат (2CaO. SiO2), трехкальциевый алюминат (3CaO. Al2O3) и тетракальциевый алюмоферрит (4CaO.

Что такое химический состав цемента?

Цемент — это связующее, вещество, которое используется в строительстве, которое затвердевает , затвердевает и прилипает к другим материалам, связывая их друг с другом. В результате химической реакции образуются минеральные гидраты, которые не очень растворимы в воде, поэтому достаточно устойчивы в воде и защищены от химического воздействия.

Что такое 5 виды цемента?

Таблица 1: Примерный состав цементного клинкера.Существует несколько различных типов цементов, основными из которых являются портландцемент, кремнистый (ASTM C618, класс F), летучая зола, известковая (ASTM C618, класс C), шлаковый цемент и микрокремнезем [9, 10].

Как постепенно изготавливают цемент?

От известнякового карьера до доставки конечного продукта — следите за каждым этапом процесса производства цемента.

- Шаг 1: Майнинг.

- Этап 2: Дробление, штабелирование и утилизация сырья.

- Этап 3. Сушка, измельчение и гомогенизация сырьевой муки.

- Шаг 4: клинкеризация.

- Шаг 5: Измельчение и хранение цемента.

- Шаг 6: Упаковка.

Почему в цемент добавляют гипс?

Гипс играет очень важную роль в регулировании скорости затвердевания цемента. В процессе производства цемента при охлаждении клинкера небольшое количество гипса вводится в процессе окончательного измельчения. Гипс добавляется для контроля «схватывания цемента».

Каково химическое название цемента?

3.2 Примечание к обозначениям химического состава цемента и наименованиям минералов

| Химическое название | Химическая формула | Обозначение цемента |

|---|---|---|

| Тетракальций алюмоферрит | Ca2AlFeO5 | C4AF OH |

| Гидроксид кальция 2 | CH | |

| Дигидрат сульфата кальция | CaSO4. 2h3O 2h3O | C h3 |

| Оксид кальция | CaO | C |

еще 3 ряда

Что такое синоним цемента?

цемент. п. клей, лютня, известь, шпатлевка, деготь, камедь, строительный раствор, паста, припой, клей, резиновый клей, клеевой состав, птичья известь, затирка, эпоксидная смола, эпоксидная смола, белый цемент, водостойкий цемент, клей, герметик, бетон, тротуар; см. также клей. цемент Синонимы.

Что такое натуральный цемент?

Природный цемент — это гидравлический цемент, изготовленный из известняка с высоким содержанием глины (глинистый известняк).Полученный порошок представляет собой натуральный цемент, который затвердевает при смешивании с водой и затвердевает в процессе гидратации цемента.

Какое сырье для цемента?

Сырье, необходимое для производства цемента (карбонат кальция, кремнезем, глинозем и железная руда), как правило, добывается из известняковой породы, мела, глинистого сланца или глины. Подходящие резервы можно найти в большинстве стран. Это сырье извлекается из карьера взрывным способом.

Подходящие резервы можно найти в большинстве стран. Это сырье извлекается из карьера взрывным способом.

Какой вид цемента лучше?

Какой цемент лучше всего подходит для жилищного строительства?

- Обычный портландцемент (OPC) Цемент 43-го класса: в основном используется для штукатурных работ, конструкций без RCC, дорожек и т. Д.

- Обычный портландцемент (OPC), 53-й цемент:

- Portland Pozzolana Cement ( PPC):

- Портланд-шлаковый цемент (PSC):

- Белый цемент:

Какой цемент лучше всего подходит для фундамента?

Portland Pozzolana Cement (PPC) — идеальный цемент для использования, так как он медленно гидратируется и обеспечивает высокую конечную прочность.Почему Birla.A1 Premium Cement считается лучшим для фундамента? Это изображение предназначено только для репрезентативных целей.

Как вы проверяете цемент?

Цвет цемента указывает на избыток извести или глины и степень обгорания.

- РЕЗИНА. Возьмите щепотку цемента между пальцами и разотрите.

- ВСТАВКА РУКИ. Суньте руку в мешок с цементом, и он должен дать ощущение прохлады.

- ИСПЫТАНИЕ НА ПОПЛАВКУ.

- ТЕСТ НА ЗАПАХ.

- НАЛИЧИЕ КОМБ.

- ТЕСТ ФОРМЫ.

- ИСПЫТАНИЕ НА ПРОЧНОСТЬ.

Почему это портландцемент?

Его название происходит от его сходства с портлендским камнем, типом строительного камня, добываемого на острове Портленд в Дорсете, Англия. В своем патенте на цемент 1824 года Джозеф Аспдин назвал свое изобретение «портландцементом» из-за его сходства с портландским камнем.

Из чего сделан бетон?

Бетон состоит из трех основных компонентов: воды, заполнителя (камня, песка или гравия) и портландцемента.Цемент, обычно в виде порошка, действует как связующее при смешивании с водой и заполнителями.

Как используется цемент?

Цемент в основном используется в качестве связующего в бетоне, который является основным материалом для всех типов строительства, включая жилье, дороги, школы, больницы, плотины и порты, а также для декоративных целей (для внутренних двориков, полов, лестниц и т. Д. проезды, террасы для бассейнов) и такие предметы, как столы, скульптуры или книжные шкафы.

Д. проезды, террасы для бассейнов) и такие предметы, как столы, скульптуры или книжные шкафы.

химикат — Большая химическая энциклопедия

Уилсон, А.Д. (1978). Химия стоматологических цементов. Обзор химического общества, 1, 265-96. [Pg.4]Уилсон, А. Д., Кент, Б. Э. Льюис, Б. Г. (1970). Химическое исследование цинк-фосфатных цементов на стойкость in vitro. Journal of Dental Research, 49, … [Pg.282]

Хотя многие богатые кальцием летучие золы самоцементируются, увеличение прочности обычно слишком медленное для большинства практических применений. Кроме того, зола, богатая алюмосиликатом, практически не реагирует с водой. Наиболее важное применение летучей золы — это частичная замена портландцемента.В этом случае портландцемент обеспечивает большую часть начальной прочности, до 1 месяца, в то время как высокая щелочность цемента химически активирует золу, так что ее медленная реакция с компонентами цемента и водой в большей степени способствует … [Pg.217]

Также были обнаружены корреляции между процентным содержанием отдельных примесных оксидов в алите и клинкере. В следующем обсуждении мы будем использовать символы типа и для обозначения этих величин, где О — химический символ цемента для оксида, а суффиксы а и с обозначают алит и клинкер, соответственно.Для MgO данные Kristmann s (Kl) указывают приблизительное соотношение = 0,67 x для 3,0. Ямагути и Такаги (Yl) и терьер (T2) обнаружили аналогичные корреляции, но с крутизной 0,74 и 0,45 соответственно. Для AI2O3 Кристманн (Kl) не обнаружил какой-либо значительной корреляции, но для FejO его данные показывают приблизительное соотношение = 0,33 x для F [Pg.9]

. Хорошо известно, что слабые границы раздела между неорганическими наполнителями и органический матрикс снижает механическую прочность костного цемента [38,40,44,45].Прочность межфазной адгезии может быть увеличена за счет плазменной обработки, что обычно происходит из-за улучшенной смачиваемости и, возможно, химических связей между наполнителем и смолой [46,47]. В частности, в акриловом костном цементе химические связи могут играть важную роль в улучшении механической прочности путем плазменной обработки. [Pg.652]

Другие промышленные продукты, которые можно анализировать, включают стекло, керамику, сверхпроводники, цемент, химические вещества, фармацевтические препараты, катализаторы, полупроводники, краски и масла.[Pg.188]

Cal ratio Химическая формула Химическое обозначение цемента Химическое название (обозначение IUPAC) Распространенные сокращения … [Pg.22]

Химическое обозначение цемента относится к C = CaO, P = P2Os, H = h30 ( см. рисунок 6.4). В дополнение к соединениям, присутствующим на безводной бинарной фазовой диаграмме Ca0-P205, показанной на Рисунке 6.4, в таблице перечислены также гидратированные соединения. [Стр.22]

| Рис. 22. Химическая усадка цемента. (Воспроизведено с разрешения из ссылки 5. Copyright 1991 Schlumberger.) … |

Использует широко известный как оргстекло (в форме полимера), используемый для производства полимеров, которые, в свою очередь, используются в строительной, автомобильной, аэрокосмической и мебельной промышленности в качестве зубчатых пластин, слуховых аппаратов, печатных пластин, искусственных ногтей и зубы и ортопедический цемент химический промежуточный продукт в органическом синтезе A… [Стр.1215]

| Рис. 4.13 Тройная фазовая диаграмма MgO-AljOj-SiOj. Поля стабильности первичных фаз выделены курсивом, бинарные и тройные фазы указаны в химической нотации цемента. Пунктирными линиями обозначено … |