Из чего делают цемент, его виды и состав

Все о компонентах и способах производства цемента

Состав и характеристика компонентов

Разновидности вяжущего

Три способа изготовления

- Сухой

- Мокрый

- Комбинированный

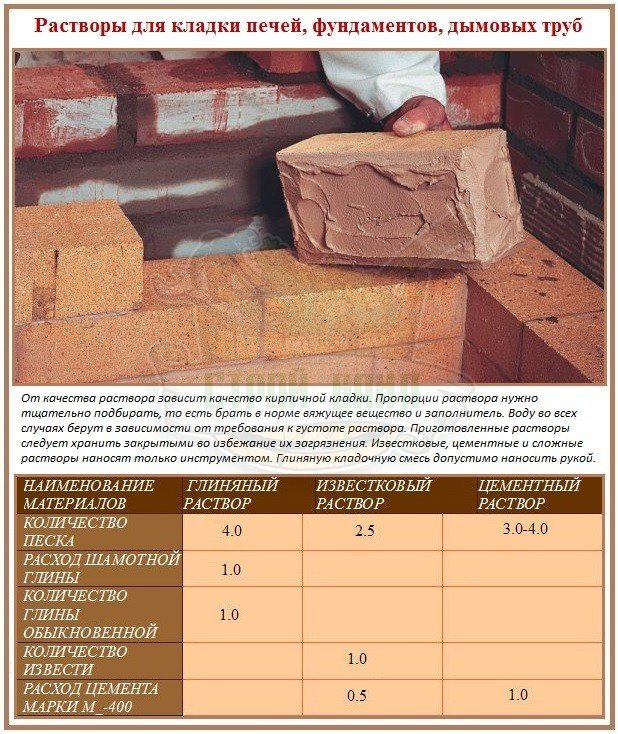

Материал используется очень широко. Его применяют как самостоятельный продукт и вводят в растворы. Все это благодаря свойству сухой смеси — она может становиться пластичной при добавлении воды и через некоторое время отвердевать, превращаясь в подобие камня. Ее характеристики несколько варьируются в зависимости от состава, поэтому важно знать, из чего делают цемент.

В его составе всегда пять основных ингредиентов. Разберем их на примере портландцемента, одной из самых востребованных разновидностей:

- окись кальция — не меньше 61%;

- кремния диоксид — не менее 20%;

- глинозем около 4%;

- окись железа — не меньше 2%;

- окись магния — не менее 1 %.

Instagram zgbi_kamenskii

Необходимые минералы добывают открытым способом, это:

- Карбонатные породы: доломит, мергель, ракушечник, мел и другие известняки.

- Глинистые породы: лесс, суглинки, сланцы.

В качестве добавок используются апатиты, плавиковый шпат, кремнезем, глинозем и т.д.

В продажу поступает множество разновидностей цемента. Они отличаются друг от друга по целому ряду характеристик:

- Прочность. Важнейший показатель, который указывается на маркировке. Она выполняется в виде буквы М и цифры. Последняя и обозначает прочность. Ее определяют в результате проведения технических испытаний.

- Фракция. Определяется помолом смеси.

Чем он тоньше, тем более качественной считается продукция. Идеальным считается состав из крупных и мелких частиц, поскольку только тонкий помол требует слишком большого количества воды при замесе.

Чем он тоньше, тем более качественной считается продукция. Идеальным считается состав из крупных и мелких частиц, поскольку только тонкий помол требует слишком большого количества воды при замесе. - Скорость отвердевания. Варьируется путем введения в смесь гипса. В зависимости от назначения продукта может существенно различаться.

- Морозоустойчивость. Определяется реакцией на цикл замораживание и размораживание. Материал характеризуется количеством таких циклов, которые он выдерживает без изменения своих свойств.

Instagram metallgroupvitebsk

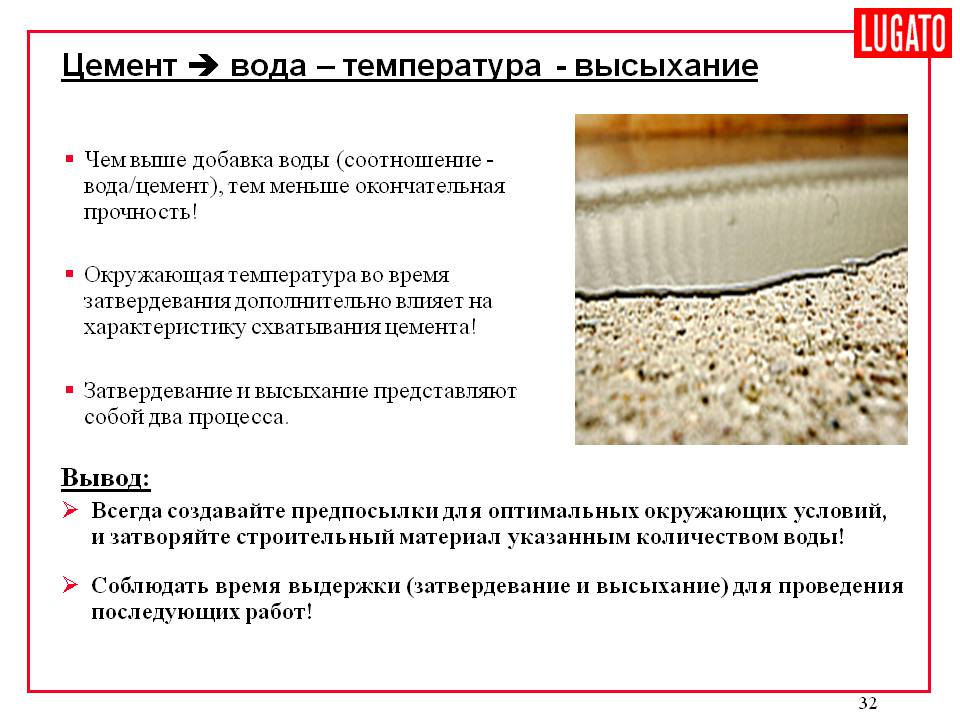

Потребность в воде при замесе раствора зависит от плотности материала, поэтому количество воды для замеса разных марок разнится. Избыток жидкости уменьшает прочность цемента.

В зависимости от области применения выделяется несколько типов цементных смесей.

Портландцемент

Отвердевает на воздухе и в воде. Минеральные добавки отсутствуют. Широко используется для возведения разноплановых монолитных конструкций.

Широко используется для возведения разноплановых монолитных конструкций.

Сульфатостойкий

Его особенность — повышенная устойчивость к химическим агрессивным средам. Характеризуется невысоким коэффициентом насыщения. Это позволяет применять сульфатостойкий цемент для строительства гидротехнических, подземных сооружений и т.п.

Пуццолановый

Может считаться разновидностью сульфатостойкого, но с добавлением активных минералов. Медленно отвердевает, имеет высокую водостойкость. Используется для гидротехнического строительства.

Глиноземистый

Повышено содержание окиси кальция и глинозема. Это позволяет смеси быстро отвердевать. Применяется для изготовления быстро твердеющих жаростойких и строительных растворов, которые находят применение при ремонтных работах, скоростном строительстве, зимнем бетонировании и т.д.

Кислотоупорный

В состав входит кварцевый песок и кремнефтористый натрий. Замешивается не водой, а жидким стеклом. Используется для получения кислотостойких покрытий. Не выдерживает постоянного воздействия воды.

Не выдерживает постоянного воздействия воды.

Пластифицированный

Изготавливается со специальными добавками, придающими морозостойкость и повышенную подвижность приготовленным на этом цементе растворам. Они приобретают большую прочность, лучше сопротивляются коррозионным воздействиям и отличаются повышенной водонепроницаемостью.

Шлакоцемент

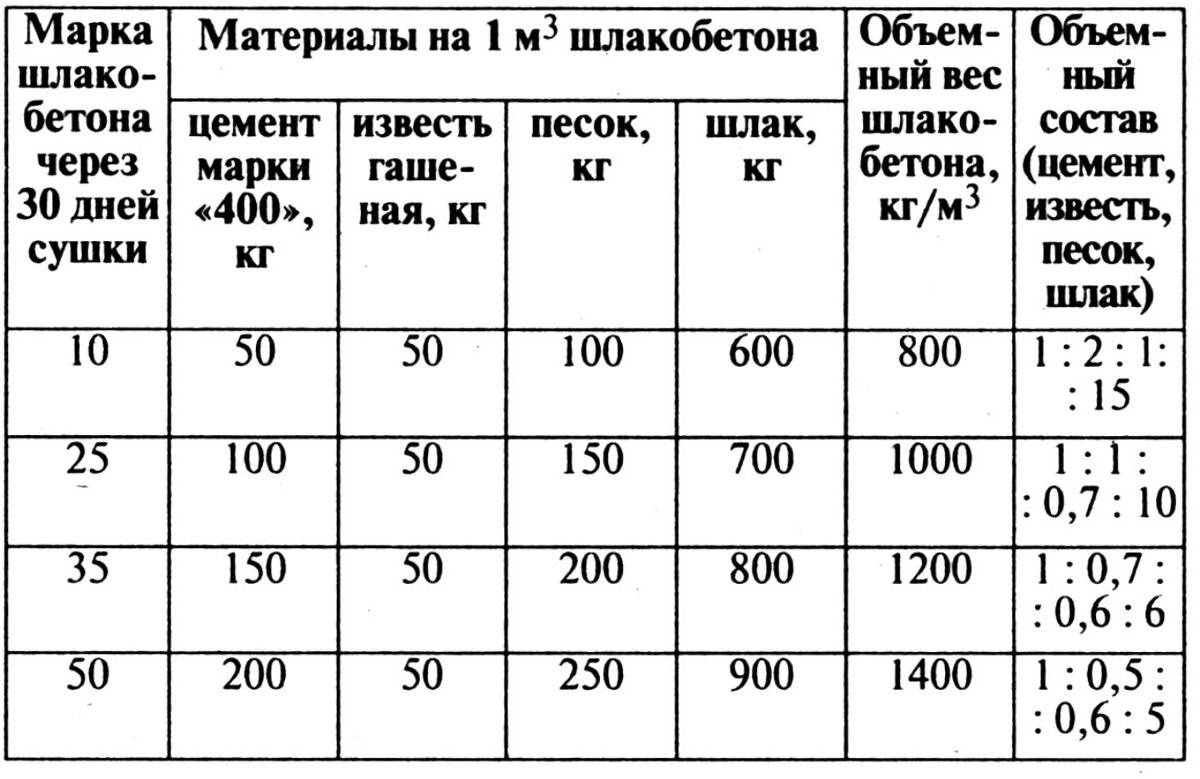

В его рецепт включается шлак, процент содержания которого может варьироваться от 20% до 80% от массы продукта. Это удешевляет материал, замедляет скорость его отвердевания и увеличивает жаростойкость. Применяется для возведения наземных, подводных и подземных объектов.

Instagram tsement_82

Как показывает практика, самым востребованным вариантом является портландцемент. Именно его имеют в виду, когда речь идет о цементе.

Технология изготовления заключается в получении и последующем измельчении клинкера. Так называются гранулы, которые являются промежуточным продуктом производства. Их состав всегда неизменен. Это известняк и глина, смешанные в пропорции 3:1. В природе существует минерал, полностью идентичный по составу клинкеру. Он называется мергель. Однако его запасы ограничены и не могут обеспечить потребность производства.

Их состав всегда неизменен. Это известняк и глина, смешанные в пропорции 3:1. В природе существует минерал, полностью идентичный по составу клинкеру. Он называется мергель. Однако его запасы ограничены и не могут обеспечить потребность производства.

Поэтому на заводах используется искусственный аналог мергеля. Для его получения необходимые ингредиенты тщательно смешиваются в больших емкостях специальными барабанами. Подготовленная таким образом масса подается в печи, где обжигается около четырех часов. Температура процесса составляет порядка 1500оС. В таких условиях порошок начинает спекаться в небольшие гранулы. После остывания клинкерные зерна направляются на помол. Их измельчают в больших барабанах с шаровыми ситами грохотами. На этом этапе важно размолоть гранулы и получить порошкообразный продукт определенных размеров. Помол определяется размерами ячеек сита. Полученный порошок смешивается с необходимыми добавками, которые определяют марку и свойства продукта.

Instagram tsement_82

Готовые цементные материалы поступают на хранение или на участок расфасовки, где распределяются в тару различной вместимости либо загружаются в специальные автомобили-цементовозы.

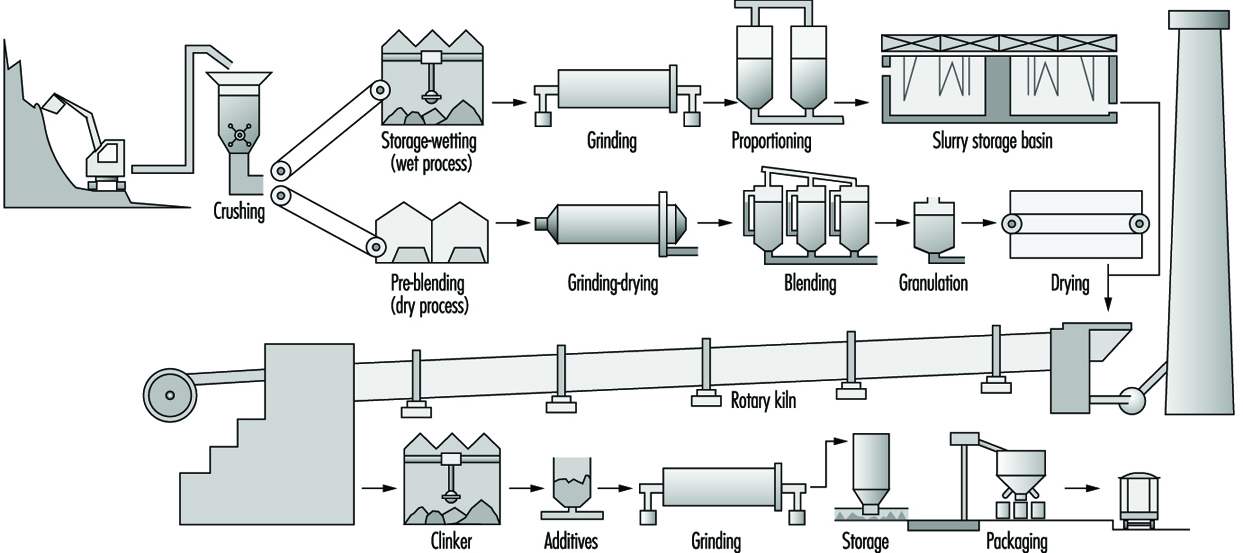

Несмотря на общую технологию, для производства состава в зависимости от свойств сырья могут использоваться три способа.

Сухой способ

Этот метод позволяет значительно сократить время и затраты на изготовление цементной смеси. Он предполагает несколько этапов:

- Сырье дробится до получения зерен мелкой фракции.

- Подготовленные гранулы сушатся до достижения нужной влажности. Это делается, чтобы облегчить последующие операции.

- Ингредиенты смешивают в определенных пропорциях. После чего измельчают, получая муку.

- Порошок подается во вращающуюся печь, где обжигается, но не спекается в гранулы.

После остывания готовый продукт направляется на склад или на участок фасовки.

Сухой способ считается наименее энергозатратным, а потому очень выгоден для производителей. К сожалению, он применим не для всех категорий сырья.

Мокрый способ

В некоторых случаях необходимо увлажнение подготовленного к производству материала. В таких случаях используется мокрый способ. Для приготовления клинкера, который состоит из известняка и глины, замешивается смесь из основных компонентов с добавлением воды. В результате получается вязкая масса, которую называют шламом.

В таких случаях используется мокрый способ. Для приготовления клинкера, который состоит из известняка и глины, замешивается смесь из основных компонентов с добавлением воды. В результате получается вязкая масса, которую называют шламом.

Ее закладывают в печь, где происходит обжиг. В этом процессе из шлама формируются гранулы, которые после остывания отправляются на измельчение.

Instagram tabys.cement

Полученный из клинкера порошок смешивается с размолотыми добавками. Только после этого продукт готов к расфасовке и складированию. Произведенный по такой технологии состав имеют самую высокую себестоимость.

Комбинированный способ

Применяется для снижения стоимости готовой продукции. Представляет собой своеобразный симбиоз сухой и мокрой технологии. Изначально замешивается шлам, который впоследствии обезвоживается. Таким образом делают клинкер. Он поступает в печь, работающую по «сухой» технологии. Далее при необходимости проводится смешивание с наполнителями, и продукт готов. Более подробно процесс показан на видео.

Более подробно процесс показан на видео.

Качество цемента во многом зависит от сырья, из которого он произведен, и точности соблюдения всех технологических этапов. Учитывая, что характеристики изготовленных из него строительных материалов определяются качеством смеси, стоит обратить на нее самое пристальное внимание.

Материал подготовила

Инна Ясиновская

Из чего делают строительный цемент на заводе

Цемент –незаменимый материал, без которого нельзя представить ни один строительный объект. Уникальность материала неоспорима, ведь так или иначе он участвует практически во всех строительных этапах. Современные комбинаты используют три базовых метода изготовления цемента, которые зависят от метода подготовки сырьевого материала к обжигу: мокрая технология, сухая и полумокрая (комбинированная). Как устроить производственную базу, зависит от возможностей каждой компании: технологических, технико-экономических.

Технология изготовления портландцемента делится на три ключевые стадии:

Механическая — отвечает за добычу, подготовку и переработку сырья, цель которой получить необходимую смесь для последующей термической обработки путём обжига. К таким операциям относятся измельчение, перемешивание и корректировка.

К таким операциям относятся измельчение, перемешивание и корректировка.

Стадия термической обработки отвечает за обжиг сырья в высокотемпературных печах, целью которой станет получение клинкера – базовой составляющей цемента.

Стадия помола и смешивания компонентов для получения сухой смеси, состоящей из нескольких компонентов: клинкера, гипсовых вяжущих веществ и активных минеральных добавок, которые будут влиять на тип цемента.

Первая стадия. Добыча и подготовка сырьевой смеси.

Составляющие цемента можно разделить на 4 группы оксидов, каждая из которых по составу является соединением химического элемента с кислородом:

- оксид кальция (СаО), в эту группу входят глинисто-карбонатные горные породы, такие как известняк, мел или мергель;

- оксид кремния (Si₂O3), к ней относятся мелкозернистые осадочные горные породы, например, песок, глина, шлак, сланцы;

- оксид алюминия(Al₂O3) – бокситы;

- оксид железа(Fe₂O3) – железная руда.

Первая вторая. Сырьевая смесь и ее подготовка

Месторождения природного известняка разрабатывают открытым способом. Применяемый технологический метод зависит от оснащения карьера и типа известняковой породы. Для добычи горных пород используют взрывной, экскаваторный, комбайновый способы. Там же, в карьере на производственных узлах измельчают известняк, используя стационарные дробильные установки. Далее по ленточному конвейеру, протяжённость которого доходит до 7 км, материал доставляют до производственной площадки, где его укладывают штабелями в разных направлениях. На этапе дробления необходимо провести анализ твёрдой породы, для этого над конвейерным транспортёром устанавливают анализатор РФА. Установка определяет химический состав известняка для последующей корректировки.

На этапе дробления необходимо провести анализ твёрдой породы, для этого над конвейерным транспортёром устанавливают анализатор РФА. Установка определяет химический состав известняка для последующей корректировки.

Современные производственные площадки оснащены специальными дозаторами, чтобы с точностью вымерять весовое соотношение всех компонентов.

На устаревших цементных заводах процесс не настолько технологичный, что в результате приводит к повышению издержек. На таких заводах карьерный материал доставляют до производственных площадок на автомобильном или железнодорожном транспорте. Что в целом ухудшает экономические показатели производственного процесса. Вместо ленточных конвейеров применяют грейферные краны. Трудозатраты и время на производственный цикл увеличиваются, повышая себестоимость.

На этапе подготовки сырьё проходит еще одну стадию — помол. В зависимости от оснащённости производственной линии, используется технология сухого, мокрого или полумокрого помола. В первом случае технологическая линия оснащена мощными мельницами. Нижняя часть оборудования измельчает известняк, в верхней части происходит сепарирование на фракции. Грубую фракцию оставляют для вторичного измельчения, мелкую отправляют на следующую производственную стадию. В процессе помола сырьевая мука просушивается до состояния влажности — 0,5%.

В первом случае технологическая линия оснащена мощными мельницами. Нижняя часть оборудования измельчает известняк, в верхней части происходит сепарирование на фракции. Грубую фракцию оставляют для вторичного измельчения, мелкую отправляют на следующую производственную стадию. В процессе помола сырьевая мука просушивается до состояния влажности — 0,5%.

До термической обработки сырьевую смесь хранят в специальных складах сыпучих материалов, где для усреднения концентрации сыпучих компонентов через люки аэрации подаётся сжатый воздух.

Для метода мокрого и комбинированного помола сырьевую смесь подготавливают в виде шлама, увлажняя его до 40%. Сырьевую муку перемалывают в мельницах, работающих по принципу самоизмельчения, типа гидрофол. Погруженный в барабанный отсек печи, шлам разрушается под действием вращательных движений посредством ударов друг о друга. Таким образом происходит одновременное дробление и помол известняка. Состав сырьевой смеси доводят до нужной формулы в специальных бассейнах. При такой технологии производства, как и при сухом методе, шлам усредняют путём воздействия сжатого воздуха, только делают это в шламовом бассейне. Полумокрый метод отличается от мокрого тем, что перед обжигом смесь пропускают через пресс-фильтр для её обезвоживания.

При такой технологии производства, как и при сухом методе, шлам усредняют путём воздействия сжатого воздуха, только делают это в шламовом бассейне. Полумокрый метод отличается от мокрого тем, что перед обжигом смесь пропускают через пресс-фильтр для её обезвоживания.

Чтобы получить клинкер высокого качества, используют первосортное сырьё, которое в дальнейшем определит качество цемента. При анализе сырьевой муки исследуют следующие модульные показатели:

Силикатный модуль – отношение грамм-молекул оксида кремния к числу грамм-молекул оксидов алюминия и железа. Чем выше силикатный модуль, тем хуже способность к обжигу у сырьевой смеси. Оптимальное соотношение измеряется в процентах и варьируется в пределах 2.2-2.8.

Глиноземный (алюминатный) модуль – соотношение грамм-молекул двух оксидов — алюминия и железа, для контроля состояния жидкой фазы клинкера на этапе обжига, также говорит о взаимосвязи минералов в материале, нормальный показатель 1.5-2.5%.

Говоря о влиянии модулей друг на друга, можно отметить, что если показатель алюминатного модуля высокий, а силикатного, наоборот, низкий, то цемент будет слишком быстро схватываться. Добавление гипса корректирует сроки твердения.

Добавление гипса корректирует сроки твердения.

Коэффициент насыщения кремнезема известью (КН) – показывает неполноту насыщения кремнезёма оксидом кальция в процессе образования клинкера. Нормативный показатель находится в интервале от 0.92 до 1 %.

Коэффициент однородности сырьевой смеси – говорит о химическом составе и его стабильности. Для производства сухим способом показатель должен быть не больше 14, применение мокрого или комбинированного способов должно обеспечивать показатель не больше 10 %.

Третья стадия. Обжиг

Обжиг смеси и получение клинкера — самая важная стадия производственных процессов.

Эксплуатационные свойства цемента напрямую зависят от качества клинкера, температуры и времени обжигания. Дело в том, что в естественных условиях основные компоненты сырьевой смеси не вступают в химическую реакцию друг с другом, но процесс взаимодействия между глиной, известняком и другими компонентами запускается при нагревании.

Чаще всего промышленные предприятия оснащены печными агрегатами вращающегося типа. Основные составляющие агрегата – это печь, холодильник, топочные устройства, вентиляторы, дымососы, пылеулавливатели. Вращающиеся печи делятся на два типа – для сухого и мокрого способов производства.

Основные составляющие агрегата – это печь, холодильник, топочные устройства, вентиляторы, дымососы, пылеулавливатели. Вращающиеся печи делятся на два типа – для сухого и мокрого способов производства.

Вращающийся барабан сварен из стальных обечаек, зона обжига барабанной печи облицована внутри огнеупорной футеровкой, за счет чего снижается температура воздействия на металлические сварные кольца. Барабан печи расположен под небольшим уклоном и совершает вращательные движения вокруг продольной оси с частотой от 0,5 до 4 оборотов в минуту, с учётом производительности агрегата.

Если сухой метод производства цемента сравнивать с мокрым, то он считается более технологичным, современным и экономичным. Печное оборудование потребляют энергии на 30-40% меньше за счет того, что отсутствует одна из рабочих фаз — необходимость в испарении влаги клинкера.

Печную установку можно поделить на температурные зоны с разной функциональностью:

В зоне сушки поддерживается температура до 200°С, здесь из шлама испаряется излишняя влага.

В зоне подогрева, где температура варьируется в пределах 200 — 650°С происходит процесс дегидратации, в результате чего глинистый компонент обезвоживается, выгорают органические примеси.

В зоне декарбонизации поддерживается температурный режим от 650 до 1000°С. Здесь из вещества удаляется углерод путём разложения карбонатов кальция и магния, которые под воздействием температур переходят в оксиды этих химических элементов — СаО и МgO.

В зоне спекания клинкера при диапазоне температур 1300-1450°С активируется движение молекул в сырьевых компонентах и в веществе формируются минералы, которые влияют на конечные эксплуатационные свойства цемента. Повышение температуры обжига повышает интенсивность всех физико-химических процессов, которые претерпевают компоненты клинкера.

- Клинкерные минералы, образовавшиеся при обжиге, определяют свойства будущего портландцемента и оказывают следующее влияние:

- Белит или двухкальциевый силиката (С₂S) – отвечает за медленный набор прочности, в течение длительных сроков затвердевания;

- трехкальциевый алюминат (С₃А) – наиболее активный минерал, не обладает высокой прочностью, но в значительной степени влияет на ускорение набора начальной прочности;

- четырехкальциевый алюмоферрит (С₄АF) – отличается умеренной скоростью твердения и средним тепловыделением, его влияние на физико-химические свойства портландцемента не столь значительны, но минерал определяет цвет цемента.

Чем выше содержание, тем интенсивнее цвет.

Чем выше содержание, тем интенсивнее цвет.

Вместе с полезными минералами при нагревании в клинкере образуются нежелательные компоненты, в основном оксиды: магния, калия, натрия. Побочные продукты попадают в клинкер и в результате сгорания топлива, допустимое количество неблагоприятных веществ может отразиться на свойствах цемента и экологической атмосфере на предприятии, поэтому содержание таких элементов нормируется и контролируется.

Далее клинкерную массу охлаждают в холодильном отделении до 100°С. После охлаждения клинкер поступает в крытые хранилища для сыпучих веществ, ожидая дальнейшей переработки.

Четвертая стадия. Помол клинкера и добавок

Заключительная рабочая стадия получения готового цемента — размол клинкера совместно с добавками или по отдельности с последующим смешиванием. Процесс полностью механический, его проводят в мельничных установках закрытого или открытого типа. От помола сырьевых компонентов на стадии подготовки, этот процесс отличается тем, что клинкер значительно твёрже, к тому же конечная фракция цементного зерна должна иметь заданные критерии по составу и размеру. Конструкции клинкерных мельниц аналогичны тем, что применяют на стадии подготовки сырья.

Конструкции клинкерных мельниц аналогичны тем, что применяют на стадии подготовки сырья.

Принцип работы помольного агрегата сводится к следующему:

- Клинкерный материал, обогащённый добавками транспортируется по ленте конвейера из силосов в мельницу.

- После помола материал высыпается в разгрузочную цапфу, затем поступает на элеватор. Цементную муку просеивают через сито с размером ячейки 0,08 мм, по процентному остатку определяют тонкость помола, остаток непросеянного цемента должен быть не более 15%.

- Элеватор переносит перемолотый клинкер в сепаратор центробежной силы, где разделяется на муку и крупу по размеру фракций. Тонкий помол считается готовым продуктом, крупу отправляют на вторичный помол в мельницу.

- Двухкамерные пневматические насосы переносят готовый цемент по трубопроводу на склад сыпучих материалов. Камеры работают попеременно. Если в правую поступает цемент, то из левой сжатым воздухом выталкивается пылевоздушная смесь.

Для улучшения аэрации цементной муки в части усечённого конуса установлены пористые перегородки, через которые подается сжатый воздух. Камеры оснащены манометрами, что позволяет контролировать давление сжатого воздуха.

Для улучшения аэрации цементной муки в части усечённого конуса установлены пористые перегородки, через которые подается сжатый воздух. Камеры оснащены манометрами, что позволяет контролировать давление сжатого воздуха.

На современных технологических линиях помол осуществляют методом замкнутого цикла, что позволяет добиться высокого качества портландцемента со стабильными физико-химическими свойствами. При использовании такой схемы после сепаратора выходит цементная мука с заданными характеристиками. Это положительно влияет на энергосберегающий ресурс промышленного производства. Высокотехнологичные помольные агрегаты с автоматическим управлением оснащены контрольными измерителями.

Размолоспособность клинкера зависит не только от способа обжига, но и от состава клинкерных минералов. Клинкер, полученный в шахтной печи, имеет более пористую структуру и легче перемалывается. Коэффициент размолоспособности у такого клинкера 1,25. Коэффициент у клинкера, полученного во вращающейся печи равен 1. Чем выше этот показатель, тем выше КПД мельничного агрегата и ниже энергозатраты.

Чем выше этот показатель, тем выше КПД мельничного агрегата и ниже энергозатраты.

Некоторые производственные линии c мельницами открытого цикла не используют в схеме сепаратор. На таких линиях цемент отправляется в хранилище сразу после мельничного агрегата. Качество такого цемента ниже.

До отгрузки потребителю готовый цемент хранится на силосных складах. Конструктивно современные силосы устроены в виде обратного усечённого конуса из железобетона или металла.

Анализ применяемых технологий позволяет сделать вывод, что наиболее технологичным и современным считается сухой метод. Именно такие технологии использует LafargeHolcim на своих цементных заводах. Помимо получения продукции с высокими эксплуатационными характеристиками и физико-химическими свойствам, данный метод позволяет значительно снизить расходы потребляемого топлива, сократить не менее 40 % объема газовых выбросов печной переработки, сократить потребление пресной воды и при этом с 1 м³ печи получить большее количество клинкера.

Что такое цемент, как он производится и какие виды существуют

- Ферровиал

- Ресурсы

Что такое цемент?

Цемент представляет собой мелкий мягкий порошок, используемый в качестве вяжущего, так как он затвердевает после контакта с водой. Его производят из смеси известняка и глины, которые обжигают, а затем измельчают.

Как производится цемент?

Со времен Древней Греции и Рима человечество использовало цемент для строительства. Однако процесс изготовления этой быстросохнущей серой пасты с тех времен значительно изменился. Рудиментарные методы прошлых лет больше не используются для работы с известняком; вместо этого используется специальное оборудование для производства очень тонких порошков в невиданных ранее количествах.

Начиная с 19 века, индустриализация производства цемента позволила использовать этот материал на самых разных строительных площадках, а также в эстетических и утилитарных целях в современной архитектуре.

Как производят строительный цемент?

- Процесс начинается в карьере с добычи известняка и глины.

- Сырье транспортируется на специальный завод, где измельчается .

- При предварительной гомогенизации гамма-оборудование анализирует сырье, а затем оно смешивается с точным количеством железа и известняка, которое определяется в зависимости от типа производимого цемента.

- Эта деревенская смесь измельчается во время измельчения до получения мелкой «муки».

- Затем он поступает в бункер гомогенизации .

- При воздействии высоких температур кристаллизуется, а затем охлаждается, превращаясь в гомогенизированное измельченное вещество (маленькие серые круглые кристаллизованные камни).

- Предварительное измельчение. После определенного периода хранения клинкер проходит через вальцовую мельницу.

- Во время шлифовки клинкер измельчают с гипсом (отношение гипса к клинкеру определяет тип получаемого цемента).

- Наконец, готовый цемент упаковывается и распределяется по мешкам.

Какие виды цемента существуют?

- Обыкновенный портландцемент (OPC) : производится и используется во всем мире. Он широко используется для различных целей, включая бетон, раствор (каменная кладка), штукатурка, раствор и шпаклевка стен.

- Портланд-пуццолановый цемент (КПП) : (OPC + пуццолановый клинкер) идеально подходит для морских сооружений, канализационных работ, фундаментных работ, доков, мостов и т. д.

- Цемент с высоким содержанием глинозема (HAC): (OPC + боксит и известняк) идеально подходит для высокие температуры или выделяющие много тепла, например, литейные цеха, мастерские и огнеупоры.

- Шлаковый цемент доменной печи (клинкер + 60% шлака): идеально подходит для конструкций с ограниченным бюджетом.

- Сульфатостойкий цемент: используется с почвами или грунтовыми водами, содержащими более 0,2% или 0,3% г/л солей сульфата кальция соответственно.

- Быстросхватывающийся цемент: для подводных конструкций и конструкций в холодную дождливую погоду.

Какие страны производят цемент?

Основными производителями цемента на сегодняшний день являются:

- Китай: более двух тысяч четырехсот (2400) тонн цемента в год

- Индия: более двухсот (200) тонн цемента в год

- США, Россия, Турция и Япония: менее 100 тонн в год

Каковы преимущества строительства из цемента?

Цемент является важным строительным материалом; на самом деле, это один из наиболее широко используемых в мире. Большинство конструкций используют его по крайней мере на одном из своих этапов: фундаменты, полы, перемычки, внутренние или внешние стены или потолки.

Основное преимущество цемента заключается в том, что это прочный, долговечный материал, недорогой и широко используемый. Это делает его фаворитом среди архитекторов и строительных компаний по всему миру.

Это делает его фаворитом среди архитекторов и строительных компаний по всему миру.

Строительство из цемента имеет множество преимуществ и преимуществ:

- Это выгодно с финансовой точки зрения .

- Он прочный и долговечный : его долговечность подтверждена тысячами лет. На самом деле, чем дольше стоит здание, тем более устойчивым оно становится. На него не влияет влажность, и он может выдерживать большие погодные изменения.

- Требуется очень мало обслуживания .

- Универсальный . Его можно использовать при строительстве зданий или мощении, для мостов через море или для изготовления парковых скамеек.

- Не подвержен пожару . Это делает его подходящим строительным материалом для важных зданий, таких как больницы, школы, музеи, библиотеки и банки.

- Устойчивое развитие. Это естественный изолятор, поэтому он меньше зависит от систем отопления и кондиционирования воздуха, что позволяет создавать более эффективные конструкции.

Как будут производить цемент в будущем?

Каждый день открываются новые смеси и области применения цемента. Последние технологические инновации позволяют производить цемент быстрее, качественнее и с меньшими затратами, гарантируя, что он останется основным строительным материалом на долгие годы.

Технологии также принесли новые области применения (расширяющийся цемент), области применения (декоративный микроцемент) и методы строительства на основе цемента (например, 3D-печать).

Недавно Хенку Джонкерсу, голландскому профессору микробиологии, удалось создать биобетон, который восстанавливается при появлении трещин. Смешав цемент со специфическими бактериями, которые производят известняк, он создал сверхпрочный «живой» материал, который сможет защитить внутреннюю стальную арматуру от повреждения водой.

Эти технологические достижения позволяют нам предсказать, что цемент останется одним из самых важных строительных материалов и что он продолжит формировать очертания наших городов будущего в следующем столетии.

- Ресурсы

- Связаться с нами

- СТЕРЖЕНЬ

- Доступность

- Официальное уведомление

- Политика конфиденциальности

- Политика в отношении файлов cookie

- Твиттер

- Линкедин

- Фейсбук

- Инстаграм

- ТИК Так

- Пинтерест

- YouTube

Из чего сделан цемент?

Цемент является активным ингредиентом, используемым для изготовления всех видов кладочных изделий, таких как бетон, цементный раствор и строительный раствор. Но цемент не природный материал. Он создан человеком путем химической комбинации 8 основных ингредиентов. Из чего состоит цемент? 60-65% извести (оксид кальция или гидроксид кальция), 17-25% диоксид кремния (диоксид кремния), 3-8% глинозем (оксид алюминия), 1-3% магнезия (оксид магния), 0,5-0,6% оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды. Это сырье измельчается и измельчается в мелкий порошок на цементном заводе. Порошки смешивают вместе и подают в печь, нагревают до чрезвычайно высоких температур около 2700 градусов по Фаренгейту и взбивают в огромных цилиндрических вращающихся печах, чтобы они перемешивались, пока они горячие.

Но цемент не природный материал. Он создан человеком путем химической комбинации 8 основных ингредиентов. Из чего состоит цемент? 60-65% извести (оксид кальция или гидроксид кальция), 17-25% диоксид кремния (диоксид кремния), 3-8% глинозем (оксид алюминия), 1-3% магнезия (оксид магния), 0,5-0,6% оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды. Это сырье измельчается и измельчается в мелкий порошок на цементном заводе. Порошки смешивают вместе и подают в печь, нагревают до чрезвычайно высоких температур около 2700 градусов по Фаренгейту и взбивают в огромных цилиндрических вращающихся печах, чтобы они перемешивались, пока они горячие.

По мере того, как порошки проходят через печь, некоторые элементы выделяют газы, а оставшиеся элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выгружается из печи в виде раскаленных докрасна серых шариков, обычно размером с мрамор. Затем клинкер закаливается в процессе медленного охлаждения в ряде камер.

Затем клинкер закаливается в процессе медленного охлаждения в ряде камер.

После охлаждения клинкер измельчают и смешивают с небольшим количеством гипса или известняка для получения цементного порошка.

Ингредиенты, добавляемые в клинкер, влияют на тип получаемого цемента. Например, летучая зола замедляет время схватывания и облегчает работу с ней в жару.

Давайте вспомним, из чего состоит цемент: известь, диоксид кремния, глинозем, магнезия, оксид железа, сульфат кальция, триоксид серы и щелочь. Эти ингредиенты измельчают, смешивают и запекают для получения клинкера. Затем клинкер измельчают и смешивают с гипсом или известняком для получения цемента.

Цемент затем смешивают с другими ингредиентами для получения цементного раствора, строительного раствора, бетона и других кладочных изделий.

Как производится цемент

Цемент — один из важнейших строительных материалов в мире. Почти все, что построено с использованием каменной кладки, также использует цемент. Кирпичи скрепляются цементным раствором. Камень укладывается раствором. Здания, мосты и дома стоят на бетонном фундаменте. Активным ингредиентом, который делает все это возможным, является цемент.

Кирпичи скрепляются цементным раствором. Камень укладывается раствором. Здания, мосты и дома стоят на бетонном фундаменте. Активным ингредиентом, который делает все это возможным, является цемент.

Цемент — уникальный материал, потому что он вступает в химическую реакцию с водой с образованием пасты, которая кристаллизуется и становится чрезвычайно твердой и прочной. Этот процесс называется гидратацией. Гидратация происходит во время отверждения, которое обычно занимает 28 дней. В течение 28 дней цемент сохнет, твердеет и крепнет по мере образования новых кристаллов.

Сам по себе цемент прочен, но легко трескается. Ему нужны другие ингредиенты, чтобы сделать его сильнее.

Цемент является вяжущим веществом. Это означает, что к нему можно добавить другие материалы, чтобы изменить его свойства и создать новые материалы. Например, добавляя в цемент заполнитель и песок, вы получаете бетон. Цемент — это ингредиент, который вступает в реакцию с водой, превращаясь в пасту, затвердевает и затвердевает. Но именно песок и камень придают ему чрезвычайно высокую прочность на сжатие.

Но именно песок и камень придают ему чрезвычайно высокую прочность на сжатие.

Цемент производится из сырья

Производство цемента начинается со сбора сырья. Он сделан из 60-65% извести (оксид кальция или гидроксид кальция), 17-25% кремнезема (диоксид кремния), 3-8% глинозема (оксид алюминия), 1-3% магнезии (оксид магния), 0,5-0,6% Оксид железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи для образования клинкера.

Когда клинкер измельчают в порошок, для получения цемента добавляют гипс или известняк.

Все эти ингредиенты должны быть добыты и собраны на заводе.

Добыча сырья Дробление и транспортировка

Наиболее важным сырьем для производства цемента являются известняк, глина и мергель. Их добывают из карьеров взрывными работами или дроблением с использованием тяжелой техники.

Колесные погрузчики и самосвалы транспортируют сырье к огромным дробильным машинам. Там камень разбивается на мелкие осколки.

Дробилки — это огромные машины, которые могут легко обрабатывать куски карьерной породы размером с бочку.

Необработанная известняковая порода измельчается, чтобы уменьшить ее размер примерно до 6 дюймов. Затем его подают во вторую дробилку и смешивают с глиной, чтобы уменьшить размер частиц до менее 3 дюймов. Сырьевая смесь состоит примерно из 70% известняка и 30% глины. Затем его перемещают в бункер сырьевой мельницы для дальнейшего измельчения.

Другое сырье, используемое в производстве цемента, хранится в отдельных бункерах. Эти ингредиенты называются добавками.

Подготовка сырья I: Хранение и гомогенизация

Измельченный материал транспортируется в зону хранения сырья цементного завода ленточными конвейерами, канатными дорогами, железной дорогой или грузовиками. Оказавшись там, он хранится в смесительных слоях и гомогенизируется.

Подготовка сырья II: сушка и измельчение сырья

Смесь измельченного сырья и дополнительных компонентов, необходимых для типа производимого цемента, например, кварцевого песка и железной руды, готовят с помощью дозирующих устройств.

Вальцовые мельницы и шаровые мельницы измельчают смесь в мелкий порошок с одновременной ее сушкой. Затем его перемещают в бункеры для сырья для дальнейшей гомогенизации.

Сжигание

Сырьевая мельница состоит из двух больших камер. Камера сушки и камера помола. Горячие газы, поступающие из системы печей, поступают в мельницу и высушивают сырьевые материалы перед тем, как они попадут в следующую камеру, которая является камерой помола.

Камера измельчения содержит шаровые заряды различных размеров от 30 мм до 90 мм, которые используются для измельчения материала. После завершения измельчения он поступает в сепаратор, который разделяет мелкий и крупный материал.

Крупный материал, называемый браком, направляется на вход мельницы для доизмельчения.

Затем горячий газ и мелкие частицы поступают в многоступенчатый «циклон». Это отделяет тонкоизмельченный материал от его газов. Полученное очень мелкое сырье транспортируется в силос.

Оттуда сырье, которое теперь называется сырьем для печи, подается в верхнюю часть печи для спекания.

Сырье подвергается тепловой обработке и обтачиванию в печи при температуре ок. 1450°С. Путем химической конверсии, процесса, известного как спекание, образуется новый продукт, называемый клинкером.

Клинкер представляет собой комбинацию всех сырьевых материалов, обожженных в печи. Он маленький, серый и круглый и похож на камень.

Агломерация

Система печи состоит из многоступенчатого циклонного нагревателя, камеры сгорания, вертикального канала, вращающейся печи и колосникового охладителя.

В нагревателе сырье для печи нагревается горячим газом, поступающим из камеры сгорания и вращающейся печи. Затем он частично прокаливается в камере сгорания и стояке. Затем материал перемещается во вращающуюся печь, где он перегревается примерно до 1450°C для образования клинкера посредством процесса, называемого спеканием.

Тепло производится путем сжигания топлива во вращающейся печи с главной горелкой и в камере сгорания. Уголь, природный газ, мазут и нефть — все это формы топлива, используемые для питания печей.

Спекание происходит, когда химические связи сырья разрушаются под действием сильного нагрева, рекомбинируя в новые соединения, образующие вещество, называемое клинкером.

Клинкер выходит из печи в виде очень горячих маленьких темно-серых камней размером примерно от 1 мм до 25 мм.

Он падает на колосниковый охладитель, где охлаждается примерно с 1350-1450°C до примерно 120°C с помощью охлаждающих вентиляторов.

После того, как клинкер остынет, его транспортируют в бункеры, где он хранится до тех пор, пока не будет готов к измельчению.

Измельчение цемента

После обжига клинкер охлаждается и хранится в бункерах. Оттуда клинкер перемещается в шаровые мельницы или валковые прессы, где он измельчается до очень мелкого порошка.

Затем к порошку добавляют дополнительные ингредиенты, такие как гипс и ангидрит, для создания цемента. Другие добавки также могут использоваться для изменения свойств цемента в зависимости от того, как он будет использоваться. Например, гипс добавляется для производства OPC, известняк — для известнякового цемента, а шлак — для шлакового цемента.

Например, гипс добавляется для производства OPC, известняк — для известнякового цемента, а шлак — для шлакового цемента.

Мелкий порошок направляется в сепаратор, который разделяет мелкий и крупный продукт. Крупный материал отправляется обратно на мельницу для доизмельчения.

Конечный продукт хранится в бункерах как цемент.

Цементный порошок настолько мелкий, что 1 фунт цемента может содержать 150 миллиардов зерен.

Контроль качества

Качество очень важно, потому что цемент используется для производства многих важных строительных материалов, таких как строительный раствор, растворы, цементный раствор и бетон. Весь производственный процесс контролируется и контролируется из центральной диспетчерской, где собираются данные с завода и из лаборатории. Высококвалифицированные контролеры производства управляют и охраняют установку.

Лаборатории цементных заводов проверяют каждый этап частыми химическими и физическими испытаниями. Лаборатории также анализируют и тестируют готовый продукт, чтобы убедиться, что он соответствует всем отраслевым спецификациям и стандартам.

Доставка

Готовый цемент хранится в отдельных силосах, в зависимости от его типа и класса прочности. Оттуда он в основном загружается навалом с терминалов на железнодорожные или автомобильные транспортные средства, а также на корабли.

Только небольшая часть цемента доходит до потребителей в мешках. Мешки с цементом заполняются ротационными упаковщиками и укладываются на поддоны для доставки в розничные магазины.

Большая часть готового цемента транспортируется компаниям, где его снова смешивают с другими материалами для создания новых продуктов. Например, бетонные компании смешивают цемент с камнем и песком для создания сухого бетона.

Бетон и цемент: в чем разница?

Люди часто используют термины цемент и бетон взаимозаменяемо. Но это не одно и то же.

Бетон – конечный продукт, содержащий цемент, камень и песок.

Цемент является активным ингредиентом бетона, который связывает песок и камень вместе. Именно это придает бетону большую прочность на сжатие. Цемент на самом деле является активным ингредиентом, используемым для изготовления многих продуктов для каменной кладки, таких как цементный раствор, раствор и строительный раствор.

Именно это придает бетону большую прочность на сжатие. Цемент на самом деле является активным ингредиентом, используемым для изготовления многих продуктов для каменной кладки, таких как цементный раствор, раствор и строительный раствор.

Базовая формула для изготовления бетона: 65-75% песка и камня, 10-15% цемента и 15-20% воды. Когда сухие ингредиенты смешиваются с водой, цемент активируется, образуя пасту, которая со временем затвердевает и становится чрезвычайно прочной и плотной. Сухой бетон имеет очень высокую прочность на сжатие и становится твердым, как камень.

Цемент + Заполнители + Вода = Бетон.

Прочный, долговечный конструкционный строительный материал, который используется во всем мире для строительства домов, зданий, тротуаров, дорог, плотин и т. д., — это бетон, а не цемент. Но цемент является основным связующим компонентом, который делает бетон возможным. Без цемента песчано-каменный заполнитель раскрошится даже при небольших весовых нагрузках.

Из чего сделан портландцемент?

Портландцемент — это торговая марка, но он ничем не отличается от любого другого типа цемента. Это основной активный ингредиент, содержащийся в таких продуктах, как бетон, строительный раствор, раствор и цементный раствор.

Думайте о цементе как об ингредиенте, а о бетоне как о конечном продукте. Это похоже на выпечку торта. Основным ингредиентом торта является мука, потому что она связывает вместе другие ингредиенты, такие как сахар и шоколад. Вода активирует муку и превращает ее в пасту, которую смешивают с другими ингредиентами. Изготовление бетона — это почти то же самое. Бетон — это торт, цемент — это мука, камень и песок — это шоколад и сахар.

Портландцемент состоит из 60-65% извести (оксид кальция или гидроксид кальция), 17-25% кремнезема (диоксид кремния), 3-8% глинозема (оксид алюминия), 1-3% магнезии (оксид магния), 0,5-0,6% оксида железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Эти ингредиенты измельчают, смешивают и запекают для получения клинкера. Затем клинкер измельчают и смешивают с гипсом или известняком, чтобы получить мелкий порошок.

Затем клинкер измельчают и смешивают с гипсом или известняком, чтобы получить мелкий порошок.

Обычное сырье, используемое для изготовления порошка, включает известняк, ракушки и мел или мергель в сочетании со сланцами, глиной, сланцем, доменным шлаком, кварцевым песком и железной рудой. Эти ингредиенты при нагревании при высоких температурах образуют похожее на камень вещество, называемое клинкером, которое измельчается в мелкий порошок, который мы называем цементом.

Каменщик Джозеф Аспдин из Лидса, Англия, впервые изготовил портландцемент в начале 19 века, сжигая порошкообразный известняк и глину в своей кухонной плите. Сейчас продукт используется для изготовления миллионов тонн каменной кладки по всему миру.

Можно ли самому сделать цемент?

Цемент представляет собой сухой порошок, из которого получают такие продукты, как бетон, раствор и раствор. Вместо того, чтобы покупать его в мешках, вы можете сделать свой собственный натуральный цемент, обжигая известняк.

Оттуда вы можете добавить песок и камень, чтобы сделать самодельный бетон.

Сбор известняка. Вы можете покупать вещи, содержащие известняк, или собирать его в природе. Обычно его можно купить в магазинах товаров для ландшафтного дизайна, питомниках растений или садовых центрах. Или вы можете найти его сами. Отличным источником известняка являются морские ракушки.

- Отличный способ проверить, является ли камень известняком, — поцарапать его. Известняк мягкий, и его можно поцарапать чем-то мягким, как край монеты.

Разбейте известняк на мелкие кусочки. Сделайте кусочки как можно меньше. Чем мельче вы сможете разбить кусочки, тем меньше времени у вас будет на их разогрев.

- Попробуйте разбить известняк на куски размером не более 2 дюймов. Как маленькие шарики.

Готовьте известняк в печи. Поместите куски известняка в печь. Разогрейте печь как можно сильнее. Лучше всего работает при температуре более 900 ° C (1650 ° F). Дайте известняку выпекаться в течение 4 или 5 часов.

Лучше всего работает при температуре более 900 ° C (1650 ° F). Дайте известняку выпекаться в течение 4 или 5 часов.

- Носите защитное снаряжение при работе с печью при такой высокой температуре.

Дайте известняку остыть. После 4-5 обжигов извлеките известняк и дайте ему остыть. Не вдыхайте пары обожженного известняка, потому что они едкие и могут повредить ваши легкие.

- Обожженный известняк называется негашеной известью.

- Негашеная известь вредна для организма и может повредить ваши легкие. Я рекомендую носить защитное снаряжение.

Раздавить известняк. Обожженный известняк должен иметь сухую рассыпчатую консистенцию. Охлажденный известняк растолочь в мелкий порошок. Полученный порошок представляет собой цемент, который можно смешать с водой, песком и камнем для получения бетона.

Резюме: Из чего сделан цемент?

Цемент является активным ингредиентом, используемым для изготовления всех видов кладочных изделий, таких как бетон, цементный раствор и строительный раствор. Но это не натуральный материал. Он создан человеком путем химической комбинации 8 основных ингредиентов. Из чего делают цемент? 60–65 % извести (оксид кальция или гидроксид кальция), 17–25 % кремнезема (диоксид кремния), 3–8 % глинозема (оксид алюминия), 1–3 % магнезии (оксид магния), 0,5–0,6 % оксида железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды. Это сырье измельчается и перемалывается в мелкий порошок на заводе. Порошки смешивают вместе и подают в печь, нагревают до чрезвычайно высоких температур около 2700 градусов по Фаренгейту и взбивают в огромных цилиндрических вращающихся печах, чтобы они перемешивались, пока они горячие.

Но это не натуральный материал. Он создан человеком путем химической комбинации 8 основных ингредиентов. Из чего делают цемент? 60–65 % извести (оксид кальция или гидроксид кальция), 17–25 % кремнезема (диоксид кремния), 3–8 % глинозема (оксид алюминия), 1–3 % магнезии (оксид магния), 0,5–0,6 % оксида железа, 0,1-0,5% сульфата кальция, 1-3% триоксида серы и 0-1% щелочи. Ингредиенты обычно извлекаются из известняка, глины, мергеля, сланца, мела, песка, боксита и железной руды. Это сырье измельчается и перемалывается в мелкий порошок на заводе. Порошки смешивают вместе и подают в печь, нагревают до чрезвычайно высоких температур около 2700 градусов по Фаренгейту и взбивают в огромных цилиндрических вращающихся печах, чтобы они перемешивались, пока они горячие.

По мере того, как порошки проходят через печь, некоторые элементы выделяют газы, а оставшиеся элементы объединяются, образуя новое вещество, называемое клинкером. Клинкер выгружается из печи в виде раскаленных докрасна серых шариков, обычно размером с мрамор.