Можно ли резать сэндвич-панели? Как резать инструментом правильно

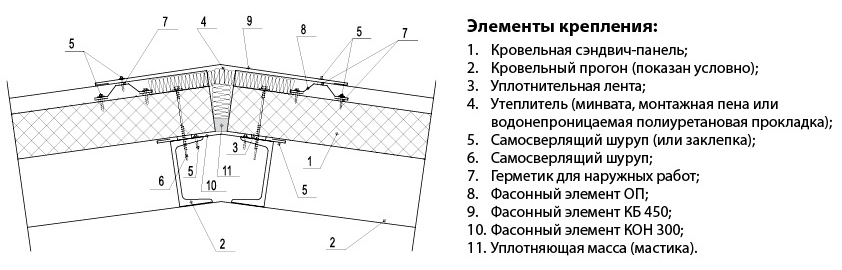

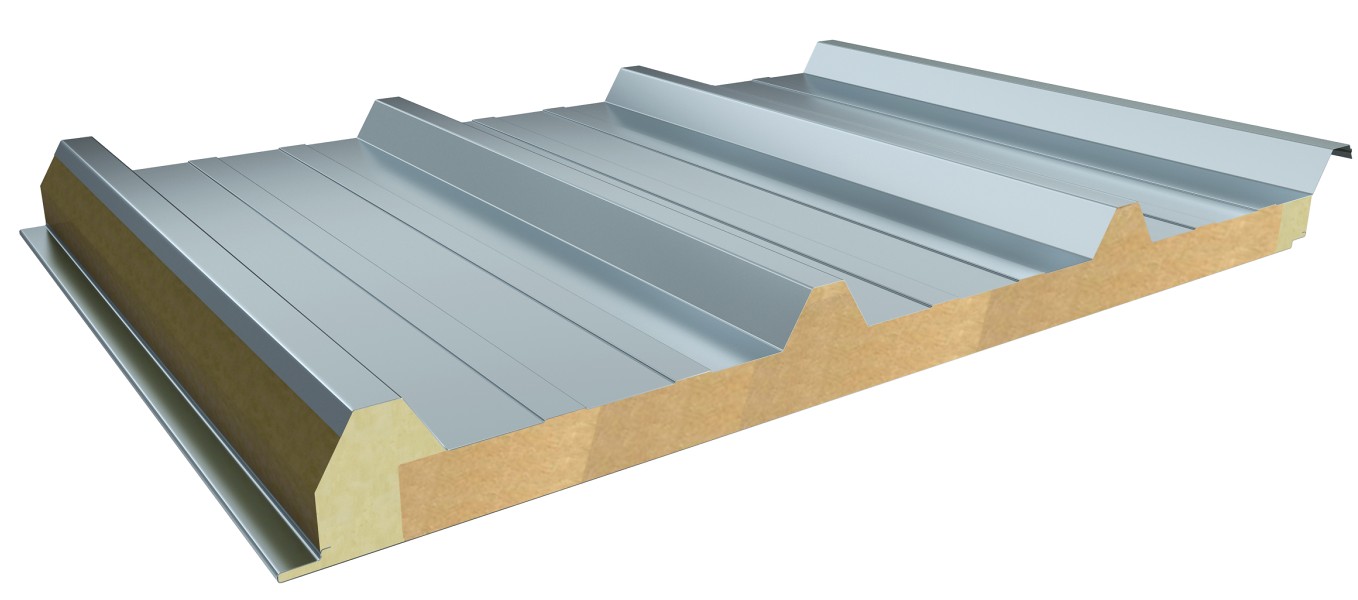

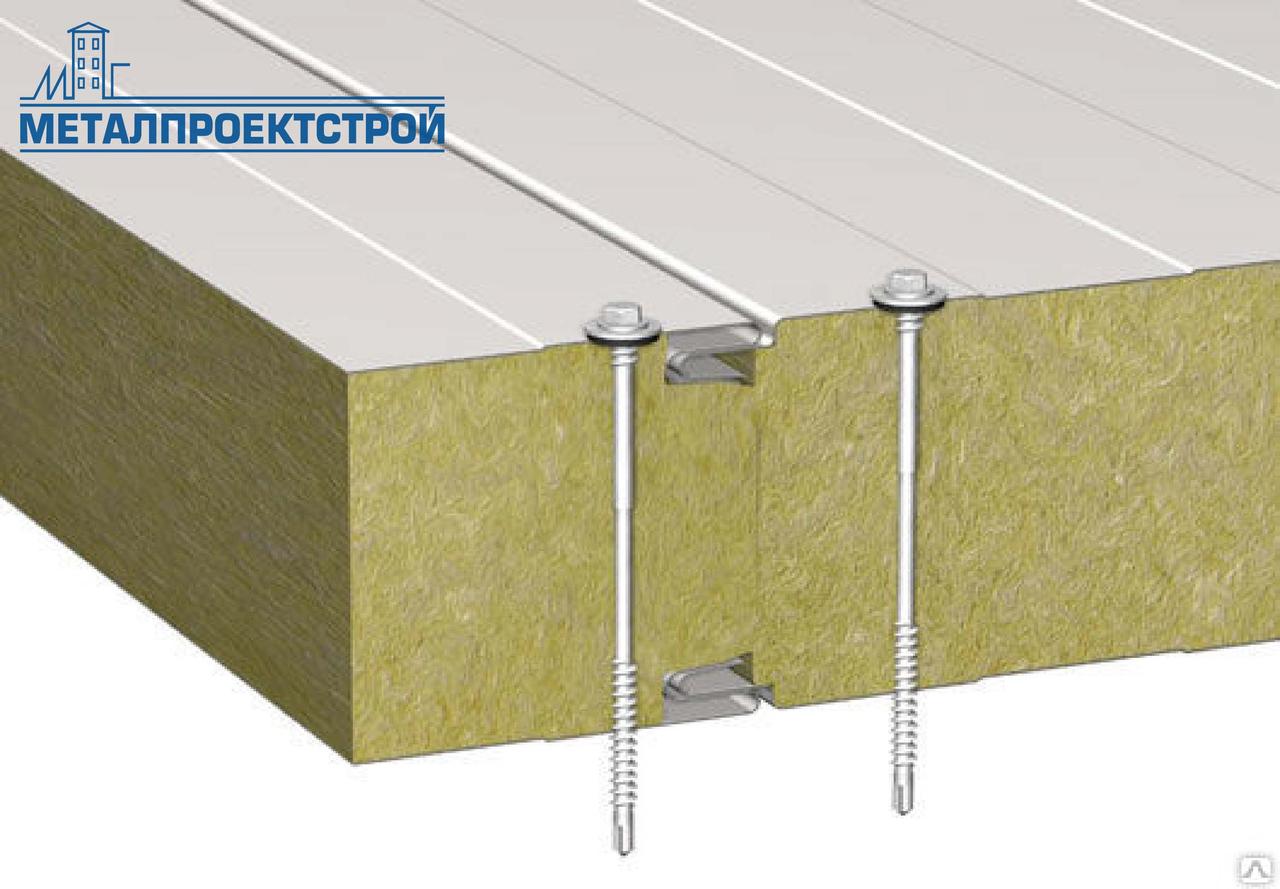

Металлические сэндвич-панели – чрезвычайно удобный материал для отделки сооружений любых размеров и предназначения. Они воплотили в себе прекрасные прочностные свойства: долговечность, стойкость к коррозии, хорошую несущую способность. И дополнили их отличными теплоизоляционными характеристиками и простотой монтажа. Чуть ли не единственная проблема, которая может возникнуть при строительстве, — необходимость порезки панели на «нестандартные» размер или форму.

В чем сложность?

Сэндвич-панели состоят из нескольких слоев: внешних (в большинстве случаев – металлических), обеспечивающих прочность и внутреннего, отвечающего за утепление. Именно последний и ограничивает возможности порезки. Поскольку большинство утеплителей легко воспламеняемы (или выделяют при тлении едкий дым), применять огневые и иные методы резки, нагревающие поверхность до температур выше 200 градусов, категорически запрещается.

Как резать?

Очевидно, что из-за конструктивных ограничений для резки остаются только простые механические методы.

Листы с внешним слоем из полимеров (пластизола, полидифторионада, полиэстера, пурала) рекомендуется резать электролобзиком, болгаркой или строительным ножом. Операции начинаются с предварительной разметки и порезки внешних слоев. Внутренний отрезается в последнюю очередь. Синтетические поверхности очень прочные и поэтому их порезка — достаточно хлопотное дело.

Проще режутся внешние панели из ОСП или гипсокартона. Здесь лучше всего подойдет ленточная или дисковая пила. Ими же можно резать и металлические покрытия. Еще лучший вариант для металла – пресс-гильотина. Ее механизм выполнит надрез быстро и точно по вертикали.

Тонкости и нюансы выполнения работ

Для обеспечения ровности надреза (а значит – правильной геометрии отрезанной части стеновой или кровельной сэндвич-панели) следует знать несколько правил:

- сэндвич-панель перед порезкой должна быть надежно зафиксирована;

- разметка должна быть четко видной;

- порезка всегда начинается с внешних слоев;

- раскрой внутреннего слоя ведется тонким инструментом;

- применять болгарку или другие «высокоскоростные» приспособления для порезки можно только в исключительных случаях: велик риск как возгорания, так и повреждения защитного покрытия.

Если можно не резать – не резать!

Различные виды сэндвич-панелей по-разному поддаются резке. Однако, независимо от материалов, производить раскрой рекомендуется только в исключительных случаях, когда невозможно подобрать изделия нужных габаритов. Это связано с тем, что конструктивно сэндвич-панели вообще не предназначены для разрезания на части. При выполнении таких операций возможно появление целого ряда негативных последствий:

- ухудшение защитных качеств из-за повреждения полимерного покрытия;

- появление «трещин», чреватое попадание влаги в слой утеплителя;

- риск возгорания внутреннего слоя;

- риск нарушения целостности сэндвич-панели.

О том, что резка сэндвич-панелей – довольно хлопотное дело, и говорить не приходится. Имеет значение как ювелирная разметка, так и точность выполнения надреза. Исходя из этого, ответ на вопрос, можно ли резать сэндвич-панели нужно сформулировать так: «Можно! Но лучше не стоит!». Поэтому лучше заказать сэндвич-панели нужного размера у производителя НТК!

Поэтому лучше заказать сэндвич-панели нужного размера у производителя НТК!

Как и чем лучше отрезать сендвич-панель для откосов. Лучший способ. | AnSer

Как и чем лучше отрезать сендвич-панель для откосов. Лучший способ.Всех приветствую! Расскажу, как грамотно отрезать сендвич-панель 5 мм, 8 мм или 10 мм толщиной. Можно этим способом отрезать и сендвич-панели большей толщины (16, 24, 32, 40 мм и т. д.) , но там, скорее, лидирующие места по отрезанию займут лобзик и паркетка, о которых речь в этой статье БОЛЬШЕ НЕ ПОЙДЁТ (в сомнительных комментариях, разве-что ещё))).

Сендвич-панель до 10 мм в основном используется для отделки оконных и дверных откосов, но может также использоваться в качестве отделки каких-либо внутренних поверхностей и интерьера.

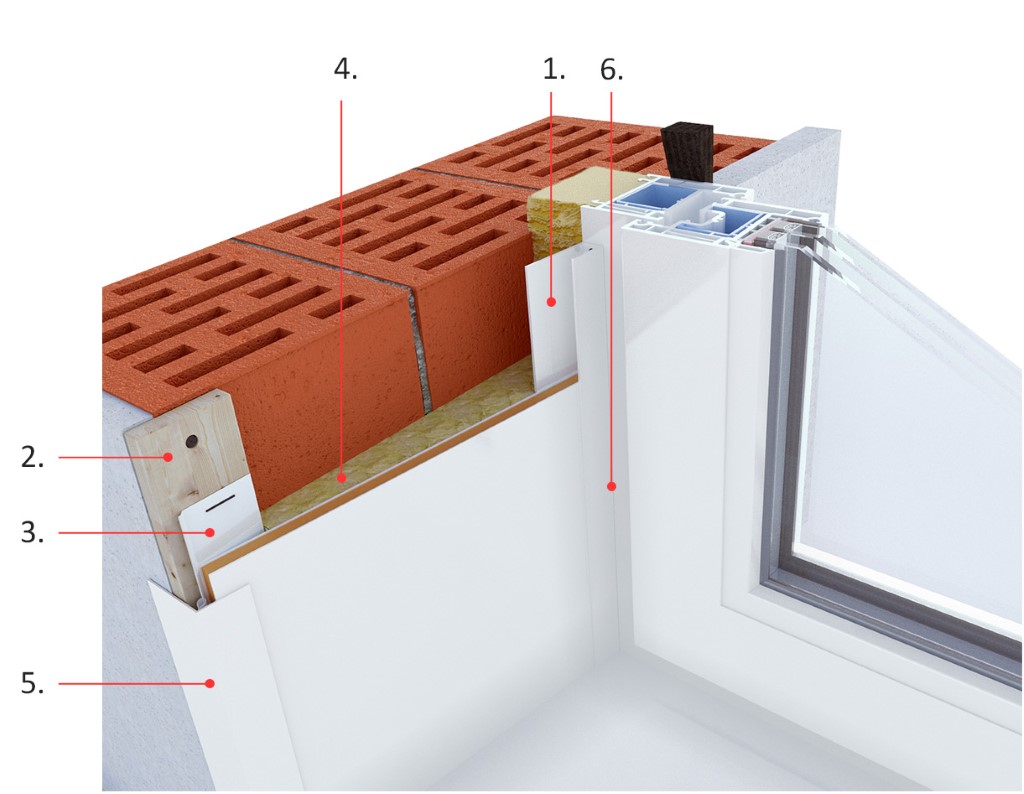

Отделка оконного откоса сендвич-панелями.Отделка оконного откоса сендвич-панелями.

Если вдруг интересно, то вот моё видео по установке откосов:

Что такое сендвич-панель?

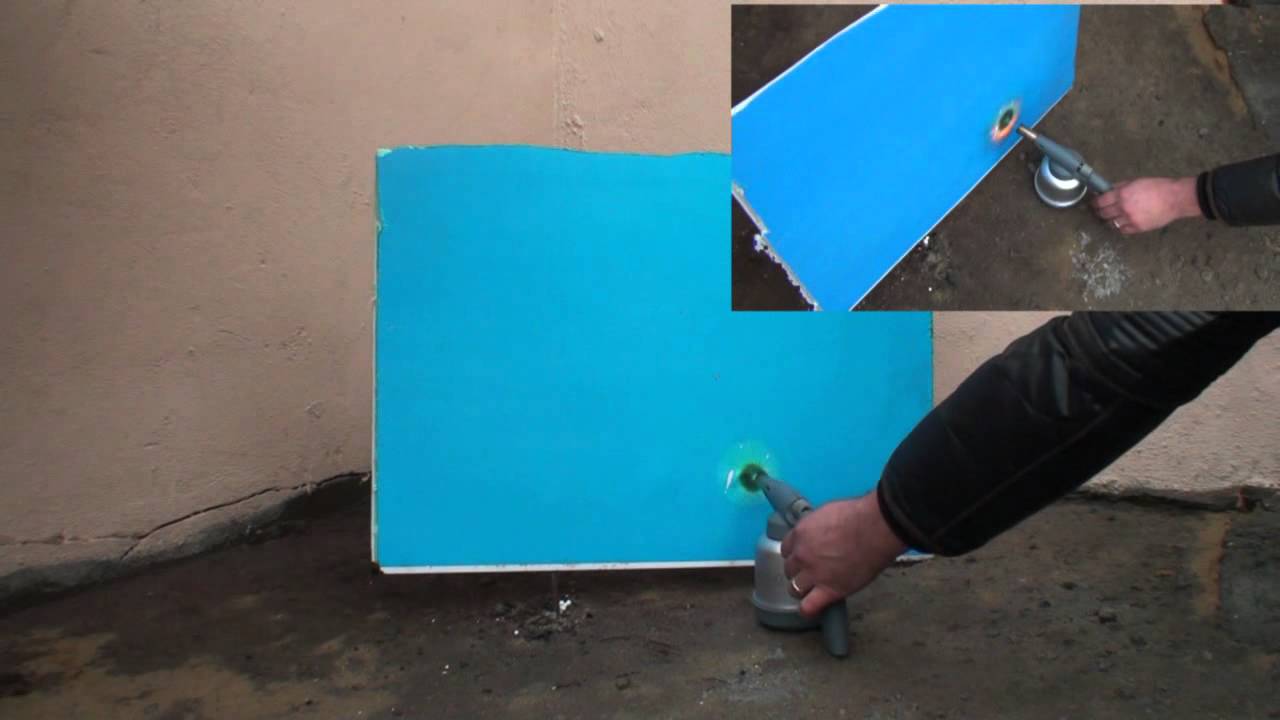

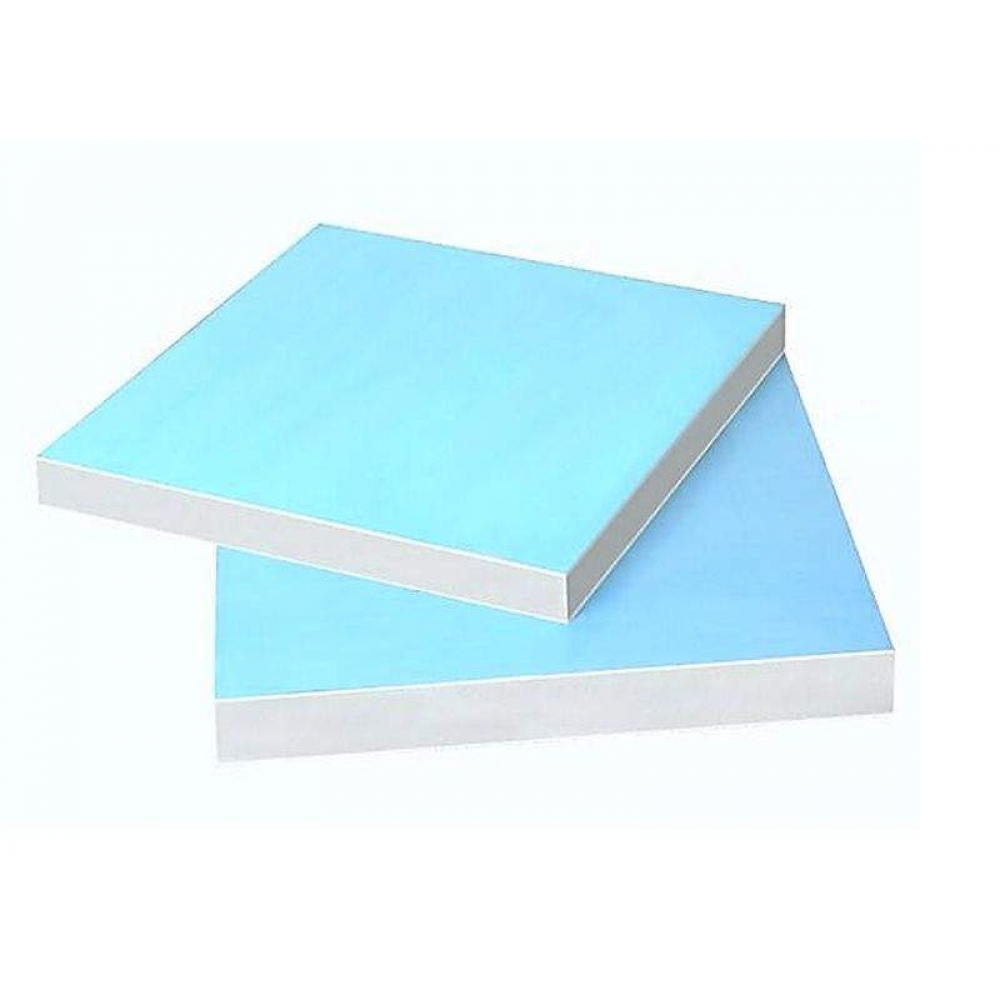

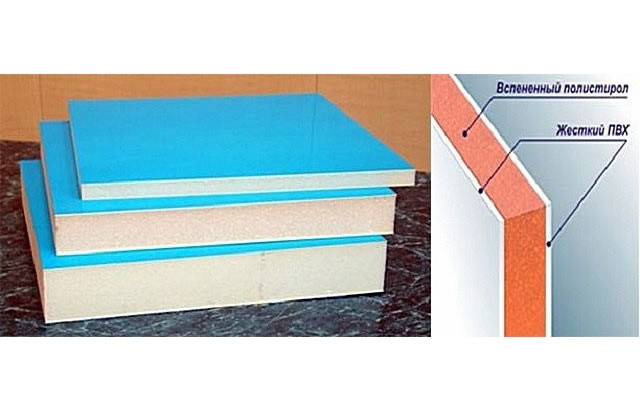

Сендвич-панель 10 мм. 1)-Тыльная (рабочая) сторона панели.Пластик около 1 мм толщиной. 2)-Эструдированный пенополистирол около 8 мм толщиной. 3)-Лицевая пластиковая глянцевая или матовая сторона панели около 1мм толщиной. 4)-Защитная голубая плёнка.

1)-Тыльная (рабочая) сторона панели.Пластик около 1 мм толщиной. 2)-Эструдированный пенополистирол около 8 мм толщиной. 3)-Лицевая пластиковая глянцевая или матовая сторона панели около 1мм толщиной. 4)-Защитная голубая плёнка.Сендвич-панель 10 мм. 1)-Тыльная (рабочая) сторона панели.Пластик около 1 мм толщиной. 2)-Эструдированный пенополистирол около 8 мм толщиной. 3)-Лицевая пластиковая глянцевая или матовая сторона панели около 1мм толщиной. 4)-Защитная голубая плёнка.

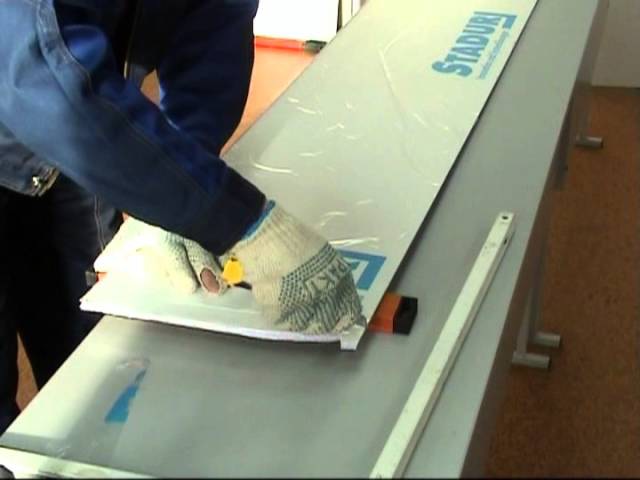

Резать сендвич-панель я буду, как и всегда, строительным (гипрочным) ножом со сменными лезвиями.

Гипрочный нож.Гипрочный нож.

Прежде чем начать резать, надо разметить сенвич-панель. Разметку на голубой защитной плёнке лучше делать ШАРИКОВОЙ РУЧКОЙ. Удобней всего все манипуляции с панелью производить расстелив её на полу.

Мой способ отрезания происходит в три приёма. Выпускаю лезвие из ножа где-то на 15- 20 мм и со средним нажимом провожу остриём по разметке на сендвич-панели.

Как и чем лучше отрезать сендвич-панель для откосов. Лучший способ.

Лучший способ.Главное идти чётко по разметке и за 15-20 мм до конца панели нужно притормозить и углубить нож в панель, чтобы по инерции не поцарапать напольное покрытие около панели.

Момент прорезания лицевой стороны в конце панели.Момент прорезания лицевой стороны в конце панели.

Вторым этапом является проводка ножом, как и в первый раз по всей разметке, но с углублением, чтобы прорезалась лицевая сторона сендвич-панели. Нож веду под углом 30-45 градусов относительно панели. До пола продавливать нож не нужно.

Третий этап. Лезвие из ножа выпустить на 30-40 мм. Можно панель поставить на пол или, как я, опереть на коленки и провести ЛЕГКО ТРЕТИЙ РАЗ, прорезав панель насквозь.

Как и чем лучше отрезать сендвич-панель для откосов. Лучший способ.ВАЖНО! Нож после прорезания не должен упираться в ноги или пол.ВАЖНО! Нож после прорезания не должен упираться в ноги или пол.

Вот таким способом отрезания я пользуюсь в 97 % случаев. БЕЗ ШУМА И ПЫЛИ и сколов!!! Подробности смотрите в моём видео:

Всем добра и тепла! Подписывайтесь и оценивайте… Когда нажимаете палец вверх 👍, мир становится лучше😎.

Как резать сэндвич панели. Свойства материала

Как резать сэндвич панели. Свойства материала

Пластиковые откосы из сэндвич панелей

Устройство стандартных панелей выглядит как лист, внешняя сторона которого это цельнолистовой пвх, внутренняя – листовой полистирол, посерединке идет утеплитель. Именно поэтому такой вариант отделки назвали американским словом – сэндвич панель.Различны онитолько материалом облицовочной стороны, а монтаж остается одинаковым для любого вида.

Важно! В народе откосы сэндвич называют – теплые откосы. Обусловлено это утеплителем, который присутствует в панели.

Когда вы уже представили для себя, что это такое, я расскажу об их преимуществах:

- Несмотря на свою популярность, они остаются доступными для всех благодаря своей приемлемой цене.

- Это не просто строительный элемент, это еще самостоятельное устройство, которое имеет свою комплектацию.

- Внутреннее место заполняется минеральной ватой или вспененным полистиролом – это говорит о негорючести конструкции.

- Отличные показатели теплоизоляции, а так же дополнительная звукоизоляция достигается с их помощью.

- Такой способ отделки долговечный и прочный.

- Если вы выполняете монтаж своими руками, то необходимо точно следовать технологии установки. В таком случае устойчивость к влаге и плесени будет на высоком уровне.

Сэндвич панели для отделки откосов

Для тех, кто решил поменять окна в своем доме или квартире, и установить откосы своими руками, дам совет: необходимо подождать хотя-бы 24 часа после установки окон и только потом отделывать откосы сэндвич панелями. Преимущество установки сэндвич перед штукатуркой в том, что монтажсвоими руками, не требует малярных навыков и является чистым способом.

Немаловажным является не только правильный монтаж откосов, но и то, чем резать панели. Пластмассовые элементы лучше резать дисковой циркулярной пилой по пластику или алюминию. При этом мелкий шаг зубьев способен отлично справиться с задачей. Вдобавок резать материал нужно при температуре от +5 градусов по Цельсию – если не соблюдать температурный режим, то из-за снижения ударной вязкости могут появиться сколы на линии среза. Если будет отделка откосов сэндвич панелями пвх, то резать можно многими инструментами. Но самым оптимальным остается ножовка по металлу, можно и по дереву. Разрезать нужно лицевой стороной вверх и с небольшим угловым наклоном. На свой страх и риск вы можете резать и болгаркой, но немного переборщив с нажимом, панель может сломаться.

Пластмассовые элементы лучше резать дисковой циркулярной пилой по пластику или алюминию. При этом мелкий шаг зубьев способен отлично справиться с задачей. Вдобавок резать материал нужно при температуре от +5 градусов по Цельсию – если не соблюдать температурный режим, то из-за снижения ударной вязкости могут появиться сколы на линии среза. Если будет отделка откосов сэндвич панелями пвх, то резать можно многими инструментами. Но самым оптимальным остается ножовка по металлу, можно и по дереву. Разрезать нужно лицевой стороной вверх и с небольшим угловым наклоном. На свой страх и риск вы можете резать и болгаркой, но немного переборщив с нажимом, панель может сломаться.

Чем резать откосы для окон. Установка откосов на пластиковые окна своими руками

Установка пластиковых откосов на окна своими руками

Красивый и прочный откос не только украшает окно, но и защищает помещение от потери тепла. Новые строительные и отделочные материалы позволяют ускорить процесс установки откосов. В нашей статье мы расскажем и покажем на фото как делается монтаж оконных откосов, и сколько получится сэкономить, если выполнить работу своими руками.

В нашей статье мы расскажем и покажем на фото как делается монтаж оконных откосов, и сколько получится сэкономить, если выполнить работу своими руками.

С появлением в строительстве окон из поливинилхлорида (ПВХ) и металлопластикового профиля качество теплоизоляции выросло в несколько раз. Окна не меняют своей формы под влиянием низких и высоких температур, не рассыхаются до трещин и не заклиниваются. Прочные анкеры и монтажная синтетическая пена обеспечивают быструю и качественную изоляцию помещения от внешней среды. Установкой откосов называется декоративная отделка стен в оконном проеме, завершающая процесс установки окна.

Виды отделки откосов

- Оштукатуривание оконных откосов считается классическим вариантом в домах из кирпича и бетона. После покрытия высококачественным штукатурным раствором в несколько слоев поверхность можно красить или оклеивать обоями. Трудоемкий процесс занимает не один день работы профессионального штукатура. Пока просохнет один слой, пройдет 5 — 6 часов.

Недостатки штукатурки вскрываются со временем. Из-за перепадов температур в месте контакта пластика окна и раствора появляется трещина, которую затем необходимо заполнить герметиком, чтобы не было сквозняка. Профессионально сделанный откос прослужит десятилетиями, но сделает его только мастер за соответствующую плату.

Недостатки штукатурки вскрываются со временем. Из-за перепадов температур в месте контакта пластика окна и раствора появляется трещина, которую затем необходимо заполнить герметиком, чтобы не было сквозняка. Профессионально сделанный откос прослужит десятилетиями, но сделает его только мастер за соответствующую плату. - Откосы из гипсокартона смонтировать гораздо проще, но для этого материала характерен существенный недостаток: он сыреет при малейшей влажности. В межсезонье, в период дождей, откос рискует покрыться трещинами и покоробиться при разбухании. Хотя применение влагозащищенных КНАУФ–листов решит эту проблему. Способ крепления листов на стены не отличается от более современных пластиковых откосов, но для заделки примыканий к корпусу окна и к общей поверхности стены строителю придется проявлять изобретательность из-за отсутствия типовых уголков – нащельников.

- Пластиковые откосы появились вместе с технологией пластиковых окон. Из ПВХ изготавливают панели для покрытия любой поверхности.

Экологичный пластик не выделяет вредные вещества, не горит, не впитывает влагу и легко моется водой с бытовой химией. Может иметь любую пластичность в зависимости от наполнителей. Пластиковые откосы на окна делаются облегченными, по сотовой технологии. Пластик отлично красится, поэтому в продаже огромное количество вариантов окраски и имитаций под разные материалы. Выпускаются рифленые панели.

Экологичный пластик не выделяет вредные вещества, не горит, не впитывает влагу и легко моется водой с бытовой химией. Может иметь любую пластичность в зависимости от наполнителей. Пластиковые откосы на окна делаются облегченными, по сотовой технологии. Пластик отлично красится, поэтому в продаже огромное количество вариантов окраски и имитаций под разные материалы. Выпускаются рифленые панели.

Как вырезать проем в сэндвич панели. Проблемы резки

Сэндвич панели представляют собой многослойную конструкцию для отделки поверхности. Из металлических сэндвич панелей можно возводить стойкие конструкции, поскольку материал способен вынести довольно высокую нагрузку. Именно поэтому он приобрёл необычайную популярность в строительной сфере. Не мудрено, что из-за количества слоёв возникают определённые проблемы.

Лучше заранее выполнить замеры и заказать резку на заводе

Для начала, стоит разобраться, как именно устроен этот материал. Любой тип сэндвич панели состоит из трёх слоёв. Два внешних слоя защищают внутренний слой утеплителя от различных рисков. Из-за утеплителя возможность разрезать такие панели ограничивается всего несколькими способами.

Два внешних слоя защищают внутренний слой утеплителя от различных рисков. Из-за утеплителя возможность разрезать такие панели ограничивается всего несколькими способами.

Резка сэндвич панелей может быть произведена только несколькими механическими способами без использования тепловых элементов – газовых резаков, плазменных резаков и пил, которые способны очень сильно нагревать рабочую поверхность. А всё это потому, что утеплитель, который находится между панелями, очень быстро воспламеняется от открытого огня и имеет свойство возгораться при высоких температурах (выше 200°). При резке с любыми видом нагрева поверхности, средний слой вспыхнет, источая едкий дым. Поэтому совершенно не рекомендуется использовать любые элементы, которые могут нагревать поверхность или создавать открытый огонь. Такие попытки разрезать метал, только уничтожат специальные защитные покрытия панелей.

Источник: https://doma-otido.ru/stati/sendvich-paneli-kak-rezat-problemy-rezki

Видео резка сэндвич панели

выбор инструмента, правила резки пластиковой панели

Как резать ПВХ-панели

Пластиковые панели — популярный материал для внутренней отделки. Набор свойств делает его универсальным решением для обшивки комнат жилого помещения, поскольку монтаж занимает минимум времени. Материал имеет доступную цену, панели можно устанавливать без привлечения мастеров.

Особенности и применение материала

Свойства поливинилхлорида:

- механическая прочность и стойкость к истиранию;

- водостойкость;

- электроизоляция;

- негорючесть;

- инертность полимера;

- долговечность.

Большой выбор ПВХ панелей позволяет подобрать решение для любой комнаты. Материал используют для облицовки стен ванной, туалета, отделки гостиной, прихожей, спальни или кухни. Для облицовки, утепления и шумоизоляции балконов все чаще применяют сэндвич-панели.

Главной проблемой монтажа является резка. Стандартная длина листов составляет 3 метра, что больше высоты потолков. При наличии инженерных сооружений или выступающих элементов понадобится фигурная резка ПВХ-панелей.

Без навыков и необходимого оборудования выполнить необходимые операции будет сложно, не говоря о количестве поврежденных листов. В этом случае рационально воспользоваться плоттерной резкой листов ПВХ у профессионалов. Компания «Технорезка» работает на промышленном плоттере ZUND G3. Это многофункциональный фрезерный станок, отличающийся скоростью и точностью операций.

Главные правила резки ПВХ

Соблюдение несложных правил упростит работу, сэкономит время и снизит расход листов.

Особенности резки пластика:

- После занесения с холода нужно выждать время, пока материал естественным образом нагреется до комнатной температуры. Для этого требуется 8–12 часов.

- До начала процедуры нужно нанести разметку карандашом или фломастером.

- Чтобы предотвратить сдвиг заготовки или деформацию от провисания, рекомендуется использовать не менее двух опор. При обрезании нескольких листов за раз, нужно упереть противоположный конец стопки листов в стену.

- Резать ПВХ панели нужно лицевой стороной вверх. В противном случае возможно появление трещин, а нагрузка может изменить профиль.

Тщательная подготовка к работе является составляющей хорошего результата. Спешка здесь противопоказана.

Какое оборудование и инструменты понадобятся

Чтобы разрезать панель из ПВХ, мастера используют разные методы и приспособления. Структура пластика позволяет проводить разрезы вдоль или поперек. Для этого можно воспользоваться профессиональными инструментами или подручными средствами. Выбор зависит от целей или навыков мастера.

Способы нарезки панелей из ПВХ предполагают использование:

- резака;

- электроинструментов;

- ножовки или ручного лобзика;

- ножей.

Выбор влияет на скорость и удобство процедуры, а также определяет возможности обработки. Не стоит забывать о практичности способа, ведь не все методы подходят для конкретной ситуации.

Чтобы не тратить время, рекомендуется заранее подготовить оборудование. Для этого нужно знать об особенностях методов резки.

Резак

Инструмент применяется для резки по прямой линии, чтобы быстро и без усилий укоротить панель до нужного размера. Поверхность остается ровной, без зазубрин, сколов или трещин, и редко требует доработки. Создать закругленные углы с помощью резака невозможно, зато с его помощью можно делать перпендикулярные разрезы или выбрать угол. Инструмент надежен и компактен, что упрощает хранение.

Приспособление можно собрать самостоятельно. Основа резака — массивный нож с толщиной стали от 1 мм, шириной лезвия от 1 см. С одной стороны нужно заточить заготовку точильным камнем, а противоположную сторону обмотать изолентой или другим защитным материалом, чтобы не повредить руку при резке ПВХ.

Электроинструменты

Для изменения длины или ширины пластиковой заготовки подходят электролобзик, циркулярка или болгарка. Оборудование повышает скорость процедур, но для этого нужно учитывать особенности инструментов.

Электролобзик хорошо справляется с выполнением поперечных или продольных разрезов. Ход пилки позволяет обрабатывать одновременно несколько листов. Чтобы безопасно и качественно выполнить процедуры, нужно использовать пилки с мелким зубом, отключить маятниковый ход и выбрать минимальную скорость.

Болгарка подходит для создания прямых или фигурных разрезов. Это самое удобное оборудование для резки ПВХ. Выполнение работы возможно только на низких оборотах.

Важно следить за нагреванием пластика. При перегреве кромка начнет плавиться и выделять вредные для здоровья вещества.

Ножовка и ручной лобзик

Недостаток ручных методов разрезания пластика заключается в снижении скорости выполнения. Несмотря на это, они могут стать хорошими помощниками при работе с ПВХ.

Несмотря на это, они могут стать хорошими помощниками при работе с ПВХ.

Ручной лобзик — альтернатива электроинструмента. Вероятность повреждения пластика из-за перегрева ниже, а точность и аккуратность резки зависит от опыта мастера. Ножовка считается более грубой, зато позволяет резать сразу несколько панелей, сложенных в стопку.

Ножи

Если под рукой нет подходящих альтернатив, то можно использовать строительный, кухонный или канцелярский нож. Уместно рассматривать этот вариант при необходимости раскроя одной или нескольких панелей из-за больших трудозатрат.

Строительный нож наиболее удобен в работе, поскольку требует меньше усилий и времени при сохранении качества результата. Канцелярский нож применяется с линейкой или угольником, позволяя получить ровный срез, но это займет много времени. Чаще его используют для раскроя с последующим обламыванием пластика в месте надреза.

Техника безопасности

Во время работ с пластиком важно придерживаться двух основных правил.

- Избегать перегрева заготовки. Материал ПВХ в процессе резки быстро нагревается от трения. Чем выше скорость движения — тем больше вредных веществ поступает в воздух. Рекомендуется работать в проветриваемом помещении или на открытом воздухе.

- Использовать защитные приспособления: очки и перчатки. Это убережет глаза и руки от порезов или ожогов.

Все операции осуществляются острыми инструментами, поэтому не стоит пренебрегать мерами предосторожности, список которых зависит от метода резки. Это особенно важно при использовании специализированного электрооборудования. Соблюдение техники безопасности при работе с пластиком и режущими инструментами предотвратит риски для жизни.

ДРУГИЕ СТАТЬИ

Чем резать сэндвич панели — Строительный портал «Мастер укладки»

Накопив достаточное количество денег, вы решаетесь сделать, к примеру, гараж. После покупки необходимых материалов, каркаса, панелей, крепежных материалов, цемента и прочего, наступает момент подготовительных работ. Готовый фундамент пережил момент установки каркаса и теперь время приступить к монтажу. Но вот незадача, небольшая ошибка в замерах или оплошность производителя и появляется проблема, панели не вмещаются! В этой статье мы с вами выясним, чем резать сэндвич панель.

Готовый фундамент пережил момент установки каркаса и теперь время приступить к монтажу. Но вот незадача, небольшая ошибка в замерах или оплошность производителя и появляется проблема, панели не вмещаются! В этой статье мы с вами выясним, чем резать сэндвич панель.

Проблемы резки

Сэндвич панели представляют собой многослойную конструкцию для отделки поверхности. Из металлических сэндвич панелей можно возводить стойкие конструкции, поскольку материал способен вынести довольно высокую нагрузку. Именно поэтому он приобрёл необычайную популярность в строительной сфере. Не мудрено, что из-за количества слоёв возникают определённые проблемы.

Лучше заранее выполнить замеры и заказать резку на заводе

Для начала, стоит разобраться, как именно устроен этот материал. Любой тип сэндвич панели состоит из трёх слоёв. Два внешних слоя защищают внутренний слой утеплителя от различных рисков. Из-за утеплителя возможность разрезать такие панели ограничивается всего несколькими способами.

Резка сэндвич панелей может быть произведена только несколькими механическими способами без использования тепловых элементов – газовых резаков, плазменных резаков и пил, которые способны очень сильно нагревать рабочую поверхность. А всё это потому, что утеплитель, который находится между панелями, очень быстро воспламеняется от открытого огня и имеет свойство возгораться при высоких температурах (выше 200°). При резке с любыми видом нагрева поверхности, средний слой вспыхнет, источая едкий дым. Поэтому совершенно не рекомендуется использовать любые элементы, которые могут нагревать поверхность или создавать открытый огонь. Такие попытки разрезать метал, только уничтожат специальные защитные покрытия панелей.

Инструменты

Перед тем, как резать сэндвич панели, лучше убедиться в необходимости этой операции. Большинство панелей сделаны в соответствии с технологией и непредусмотренные механические повреждения внешних слоёв могут усугубить их защитные свойства.

Если же возникла необходимость, нужно разобраться для каких типов сэндвич панелей лучше применять особые типы резки.

Все листы, которые сделаны из полимеров (пластизола, полидифторионада, полиэстера, пурала) можно резать электролобзиком, болгаркой или строительным ножом. Лучше всего сначала надрезать внешние слои, а затем приступить к внутреннему. Листы из синтетических материалов довольно прочные, поэтому их резка проблематичное дело.

Гипсокартоновые панели и панели ОСП можно разрезать ленточной или дисковой пилой. Обычно такие материалы очень податливы и для обычных пил по дереву, поэтому никаких опасностей и проблем возникнуть не должно. Любые металлические панели можно резать только ленточной или дисковой пилой. Есть советы, по поводу того, что сэндвич панели легко можно разрезать болгаркой, если аккуратно начать с металлических листов, а затем закончить процесс, разрезав обычной пилой утеплитель. Этот вариант подойдёт, только если вам необходимо снять немного лишнего, и вы не боитесь, что часть листа будет слабее защищать от различных внешних воздействий.

Последний вариант для металлических листов – пресс-гильотина. С такой проблемой, как отрезать сэндвич панель, мощный механизм справится очень быстро и точно, раскроив любой лист на необходимые части.

С такой проблемой, как отрезать сэндвич панель, мощный механизм справится очень быстро и точно, раскроив любой лист на необходимые части.

К каждому виду панелей нужен свой подход. Пила по сэндвич панелям поможет в работе

Необходимые меры предосторожности

Перед резкой, необходимо чётко обозначить границу разделения листа на части. После разметки панель необходимо хорошо зафиксировать, а затем приниматься за резку.

Не стоит отвлекаться на мелочи во время процесса. Начинать резку необходимо с внешних слоёв. Аккуратно раскроив внешний, можно быстро раскроить внутренний слой утеплителя. Болгарку можно использовать только в крайнем случае для небольших разрезов, в противном случае очень высока вероятность воспламенения и сильного ухудшения качества защитных слоёв панели.

Почему не стоит резать панели

Если некоторые панели довольно легко разрезать, то с другими могут появиться проблемы. После того, как вопрос, чем резать сэндвич панели, исчерпан, лучше разобраться, почему не стоит этого делать:

- Готовые панели не предназначены для резки, поэтому их защитные качества могут сильно ухудшиться.

- Возможность воспламенения утеплителя. Чаще всего утеплитель очень легко воспламеняется, а попадание влаги внутрь материала пагубно влияет на все его характеристики.

- Это очень трудоёмкое занятие, поэтому стоит тщательно сделать замеры и приобрести готовые листы, подходящие по размеру.

Бывалые строители не видят ничего сложного в резке сэндвич панелей, даже опасным способом. Эти люди встречаются с различными рисками, они знают, что делать в экстренной ситуации, но не каждый начинающий строитель имеет такую закалку. Учитывая все это, стоит поберечь своё здоровья и нервы, заказав данную услугу у профессионалов, и только в случае крайней необходимости выполнять резку самостоятельно.

Видео ролик правильной резки сэндвич панелей

Научиться правильно резать сэндвич панели нетрудно, нужно только приложить максимум старания и прислушаться к советам профессионалов. Для ознакомления Вы можете просмотреть ролик, в котором показано как правильно разрезать такую панель.

ТОП наиболее популярных вопросов по сэндвич панелях | by Ivan Derebovlia

Сэндвич-панели — это современный строительный материал, который благодаря своим многочисленным преимуществам набирает все большую популярность. Я собрал самые популярные вопросы про сэндвич-панели, которые задают покупатели, и постарались дать на них развернутые ответы.

1. Что такое сэндвич-панели?

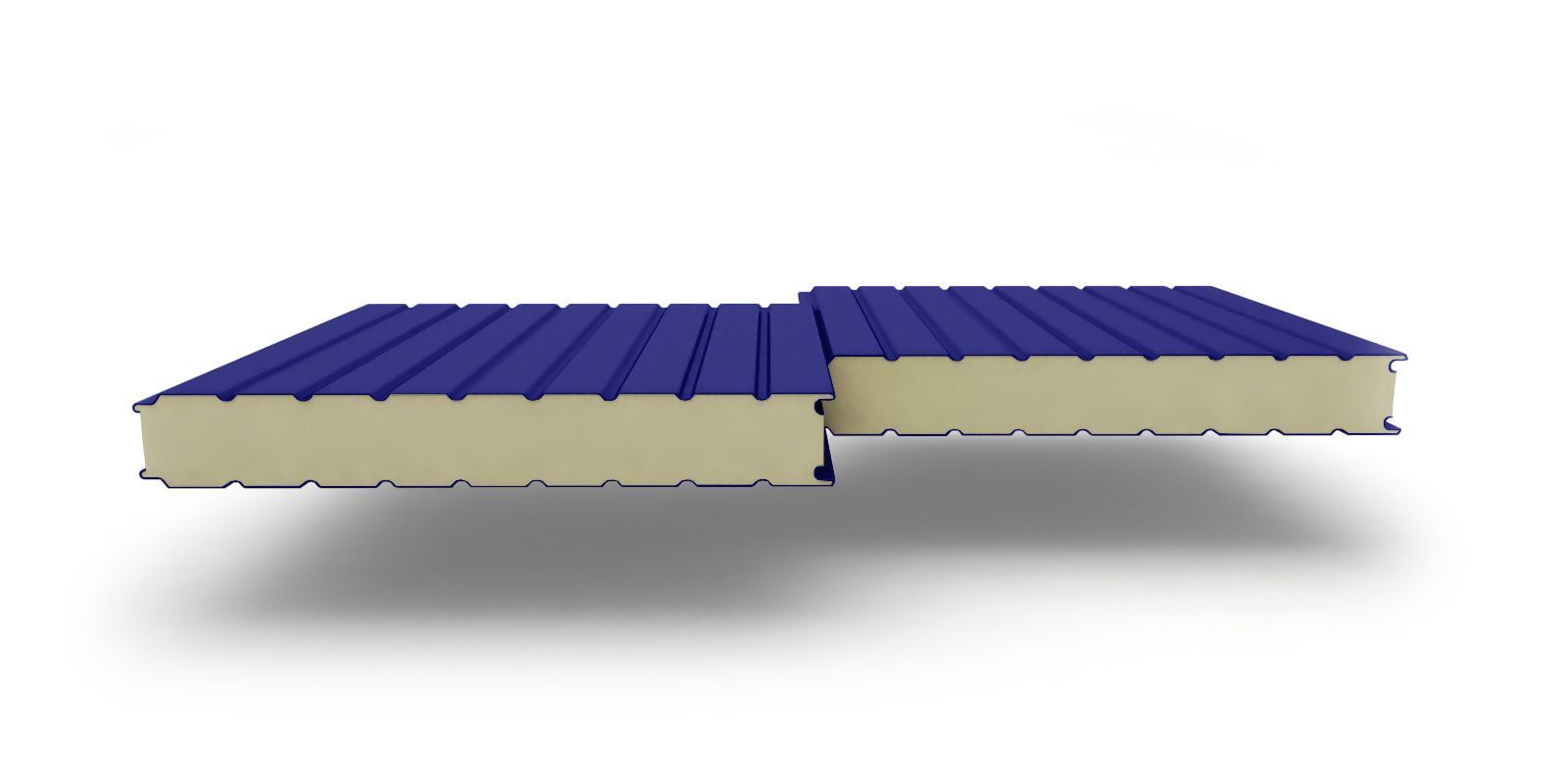

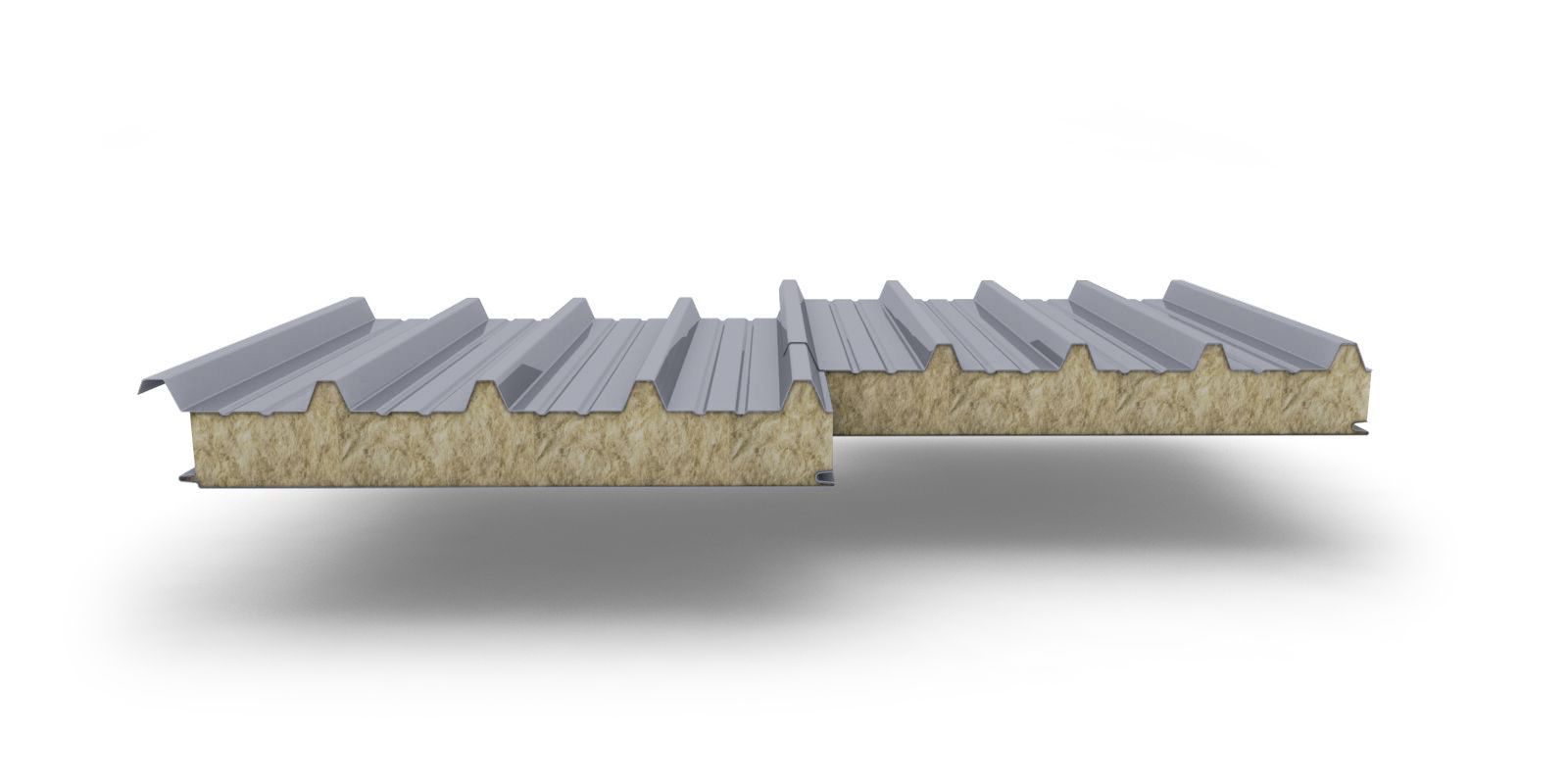

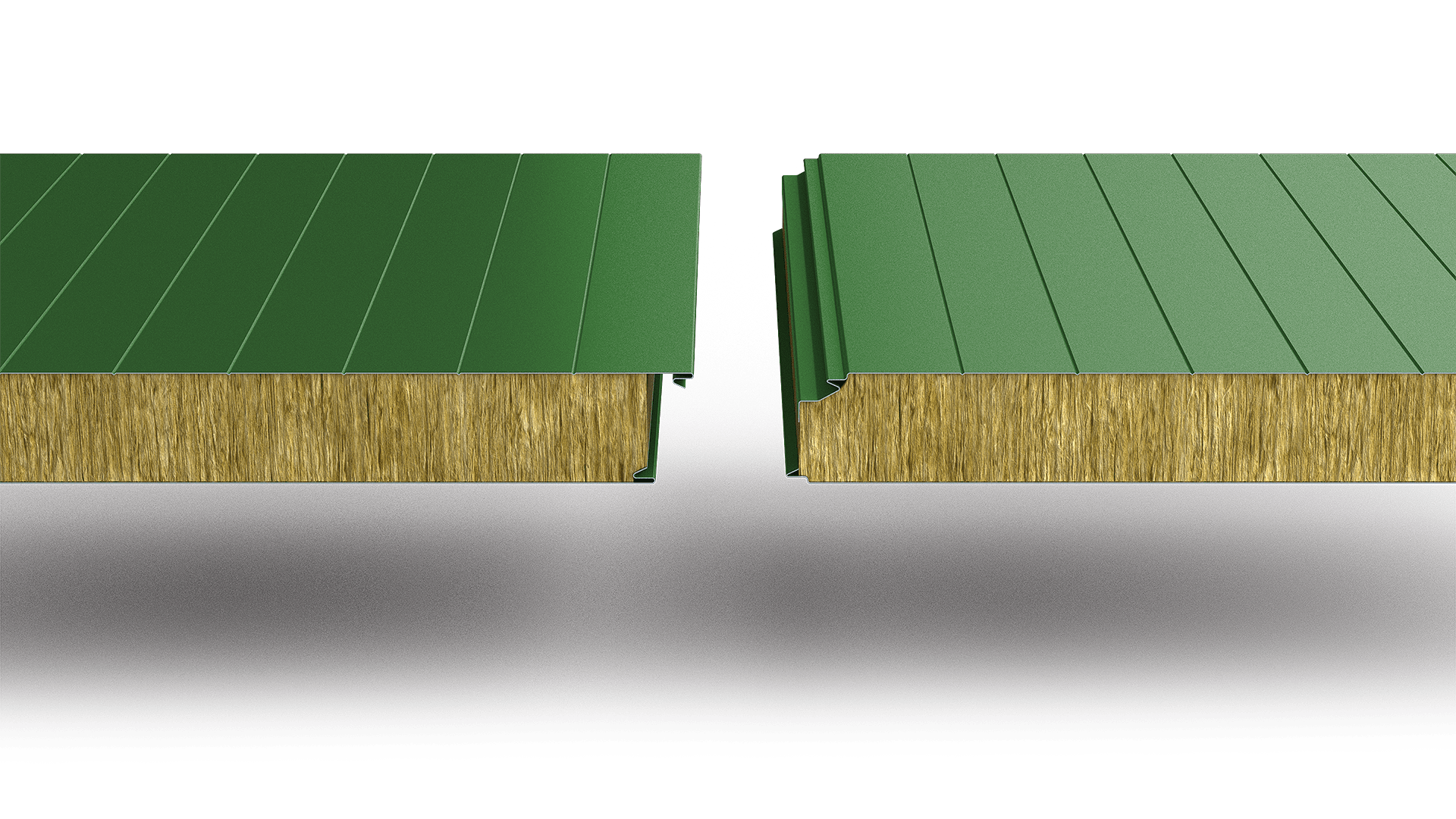

Сэндвич-панель — стройматериал, имеющий трехслойную структуру. Это два листа, что могут быть выполнены из плиты, металла или полимерного состава, между которыми содержится прослойка утеплителя.

Для утеплителя используют негорючий материал — минеральная вата или полиэстер. Все слои соединяются методом горячего или холодного прессования. В продаже представлены стеновые и кровельные панели.

2. Сколько весит сэндвич-панель?

Выбирая сэндвич-панели, необходимо учитывать такой важный параметр, как вес. Прежде всего, он зависит от толщины внешних листов и утеплителя. На сегодняшний день производятся сэндвич-панели, толщина которых может составлять 80, 100, 120, 150, 200 и 500 мм.

Стандартный вес изделия с утеплителем из минваты не превышает 37,9 кг. Если в качестве утеплителя применяется пенополистирол, то масса панели существенно ниже — до 12,5 кг.

3. Что теплее сэндвич-панель или стеклопакет?

Телоизоляция — важный элемент современного строительства. Выбирая тот или иной строительный материал, покупателей интересуют его теплоизоляционные характеристики. Теплоизоляция сэндвич-панели составляет 0,8 м2/Квт. Это выше, чем у энергосберегающего стеклопакета, который состоит из трех стекол.

Следует отметить, что теплоизоляция панели зависит от утеплителя. Низкой теплопроводностью обладает пенополистирол — недорогой и достаточно практичный материал.

Кроме того, он долговечный, устойчивый к химическому и биологическому воздействию. У пенополиуретана теплопроводность при такой же плотности еще ниже.

Пенополистирол и пенополиуретан — это лучшие утеплители для панелей, использующиеся в тех случаях, когда необходимо сократить расходы на отопление. По сравнению с ними, минеральная вата имеет более высокую теплопроводность, но даже она ниже, чем у энергосберегающих стеклопакетов.

По сравнению с ними, минеральная вата имеет более высокую теплопроводность, но даже она ниже, чем у энергосберегающих стеклопакетов.

4. Как разрезать сэндвич-панель?

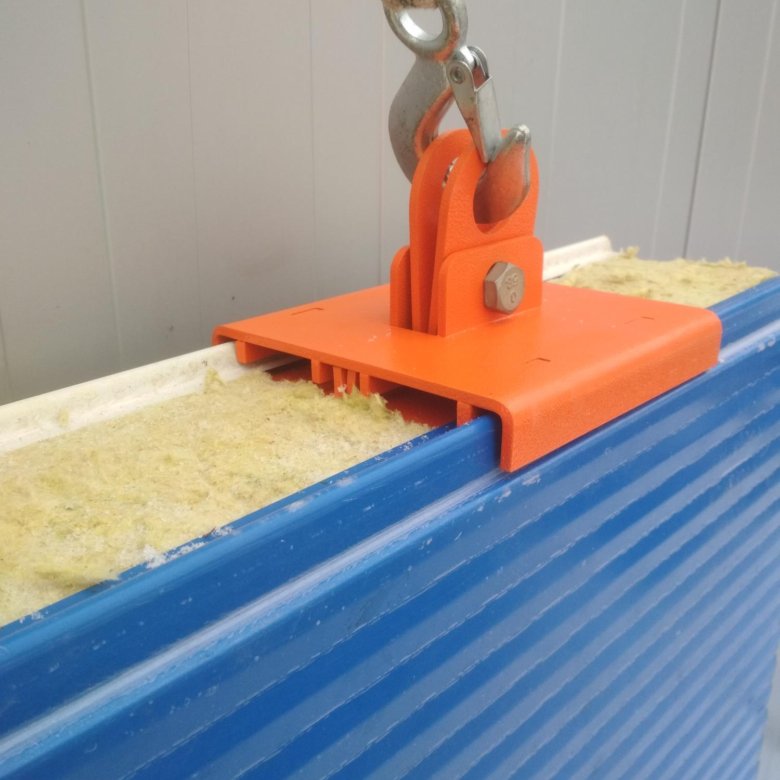

При строительстве объектов из сэндвич-панелей может возникнуть проблема — порезка материала на кусочки нестандартной формы или размера. Возможности такой порезки ограничены по причине трехслойной структуры материала. Опытные специалисты рекомендуют использовать инструменты для холодной резки. Это связано с тем, что перегревание металлической поверхности может нарушить защитное полимерное покрытие и привести к коррозии.

Чаще всего резка сэндвич-панелей проводится с помощью циркулярных пил или ручных электролобзиков. Также допускается использование ножниц по металлу. После резки стыкуемые поверхности тщательно очищаются от металлической стружки.

5. Как снять сэндвич-панель?

Такой материал, как сэндвич-панели, рассчитан на определенный срок эксплуатации. Обычно он составляет несколько десятков лет. Бывает так, что в процессе эксплуатации сэндвич-панель может повредиться. В таком случае потребуется ее ремонт или замена. Вполне возможно, что для этого придется ее снять. К счастью, разбирать для этого всю конструкцию не потребуется. Для того чтобы демонтировать сэндвич-панель, необходимо снять удерживающий ее крепеж. Крепежи, фиксирующие соседние панели, нужно ослабить.

Бывает так, что в процессе эксплуатации сэндвич-панель может повредиться. В таком случае потребуется ее ремонт или замена. Вполне возможно, что для этого придется ее снять. К счастью, разбирать для этого всю конструкцию не потребуется. Для того чтобы демонтировать сэндвич-панель, необходимо снять удерживающий ее крепеж. Крепежи, фиксирующие соседние панели, нужно ослабить.

6. Как сделать сэндвич-панель самостоятельно?

Процесс изготовления данного строительного материала состоит из следующих операций:

1. Укладывается первый лист оболочки.

2. На него наносится полиуретановый клей.

3. Поверх клея укладывается утеплитель, на который снова наносится клей.

4. Сверху на утеплитель укладывается второй лист.

5. Готовая панель выдерживается под давлением до полного затвердевания клея. Для этого используется пресс.

Что касается замкового соединения сэндвич-панелей, то его можно сделать следующим образом. Между ограждающими слоями панели необходимо установить деревянный брусок, который будет выступать за пределы оболочки. С другой стороны панели нужно обрезать утеплитель на ту величину, на которую выступает брусок.

С другой стороны панели нужно обрезать утеплитель на ту величину, на которую выступает брусок.

7. Что такое трехслойная сэндвич-панель?

Трехслойная сэндвич-панель являет собой стройматериал, состоящий из двух листов металла, между которыми находиться наполнитель — минвата, пенополистирол или пенополиизоцианурат. Они отличаются повышенной огнестойкостью, отличными теплоизолирующими и зкукоизоляционными свойствами, надежностью замкового соединения и долговечностью.

Ответы на эти вопросы помогут вам определиться с выбором строительного материала, а также более детально ознакомиться с основными свойствами и характеристиками сэндвич-панелей.

P.S Это моя первая статья, не судите строго:)

Как резать СИП панели

Все большее количество людей предпочитают жить в собственном доме. Как правило, возведение его сопровождается кропотливыми и долгими работами, которые включают укладку фундамента, монтаж стен, использование дорогостоящей тяжелой техники, материалов. А ведь в дом хочется как можно быстрее заселиться, скорей насладиться спокойствием, уютом собственного жилья. Это вполне реально — развитие и постоянное совершенствование научных технологий привело к появлению абсолютно новых материалов для строительства. Речь идет о СИП панелях. Наверное, многие о них слышали, но не все понимают, какими достоинствами они обладают.

А ведь в дом хочется как можно быстрее заселиться, скорей насладиться спокойствием, уютом собственного жилья. Это вполне реально — развитие и постоянное совершенствование научных технологий привело к появлению абсолютно новых материалов для строительства. Речь идет о СИП панелях. Наверное, многие о них слышали, но не все понимают, какими достоинствами они обладают.

Достоинства домов СИП

Сэндвич-панели характеризуются массой преимуществ по сравнению с обычными строительными материалами:

- прочность;

- легкость;

- ровная идеальная поверхность;

- низкая теплопроводность;

- нет склонности к горючести, гниению;

- строгое соблюдение точных размеров;

- долговечность;

- доступная стоимость.

Возведение домов с помощью СИП панелей дает возможность за короткие сроки получить жилое помещение, которое будет гарантировать высокую степень по теплоизоляции. Материал стойкий к низким, высоким температурам. За счет легкой конструкции построить дом можно даже на сложном грунте.

Как правильно резать СИП панели

Резка панелей СИП полностью без образования отходов не получается, особенно, если необходимо осуществлять обработку сэндвич-панелей для монтажа мансардного этажа. Тогда появляется необходимость делать угловые резы. Поэтому, отвечая на вопрос: как правильно резать СИП панели, стоит помнить, что здесь действует основное правило: «Семь раз отмерь — один раз отрежь». Благодаря экономичному раскрою СИП панелей, можно значительно сэкономить на изготовлении всего комплекта загородного дома.

Особенности резки

Сэндвич панели резать довольно легко. В этом случае, инструмент для работы с СИП панелями может быть абсолютно любым, начиная от циркулярной пилы и заканчивая электролобзиком или ручной ножовкой. Лучше не использовать цепную пилу, которая сделает пропил более грубым с огромным числом погрешностей. Но «полевые условия» предполагают обязательное присутствие стационарного оборудования, когда необходимо разрезать SIP панель с толщиной 224 мм за один раз. В этом случае, стоит поступить таким образом: обшивку распиливают с двух сторон по очереди, а в месте распиловки переламывают панель. Лучше всего пенополистирол не ломать, а просто протянуть через распил пилящими движениями проволоку из стали. В итоге, место распила получается почти идеальным.

В этом случае, стоит поступить таким образом: обшивку распиливают с двух сторон по очереди, а в месте распиловки переламывают панель. Лучше всего пенополистирол не ломать, а просто протянуть через распил пилящими движениями проволоку из стали. В итоге, место распила получается почти идеальным.

Термонож для СИП панелей

В условиях стройки для выборки паза во время строительства дома удобно использовать специальный инструмент для СИП панелей, например, термонож для СИП панелей. Сам термонож являет собой ручку, на конце которой закреплен рабочий элемент, а именно, электрический ТЭН. Непосредственно к нему подводится необходимое питающее напряжение. Элемент сделан из нержавеющей стали, оснащен ограничителем глубины выборки. Регулятор напряжения присутствует в ручке ножа. Он дает возможность подобрать нужную температуру для рабочего элемента.

Как только рабочий элемент касается пенополистирольных плит, то нагретый элемент легко выжигает в СИП панели пенополистирол. Так образовывается паз необходимого размера. Корпус с ручкой сделаны из электроизоляционного материала. Если же нет возможности использовать термонож заводского изготовления, то терморезак для СИП панелей можно сделать самостоятельно для выборки паза.

Корпус с ручкой сделаны из электроизоляционного материала. Если же нет возможности использовать термонож заводского изготовления, то терморезак для СИП панелей можно сделать самостоятельно для выборки паза.

Как сделать терморезак?

Чтобы изготовить самый простой терморезак, следует взять небольшое количество нихромовой проволоки, диаметр которой 0,8 мм, зарядное автомобильное устройство, где есть возможность в ручном режиме регулировать силу тока. Безусловно, таким терморезаком пользоваться не очень удобно, по сравнению с фабричным термоножом. Непосредственно перед выборкой материала — пенополистирола — необходимо проделывать прорезы вдоль обшивочных кромок, используя цепную пилу или болгарку.

Способ и устройство для резки сэндвич-панели

Изобретение относится к способу выполнения пропила в сэндвич-панели, состоящей из сердечника и относительно тонких и механически прочных обшивных пластин, приклеенных к нему с обеих сторон, который включает следующие этапы:

(1) создание сэндвич-панели. ,

,

(2) обеспечение первого ножа с лезвием, достаточно длинным, чтобы сделать разрез в панели,

(3) ввод в действие первого ножа в относительном положении, параллельном основной плоскости панели для прорезать панель по заранее выбранной траектории.

Под «механически стойким» следует понимать материал с большой жесткостью и механической прочностью по сравнению с сердечником, который выполнен, например, из поролона. Пластины для обшивки могут быть изготовлены из пластика, твердого картона или других подходящих материалов и, возможно, могут быть снабжены покровным слоем через двустороннюю клейкую фольгу или через клей.

Такие легкие сэндвич-панели подходят для многих целей, например, в качестве строительных панелей, стеновых систем или панелей для прикрепления особенно больших фотографий, например, для выставок.

Когда такие панели распиливаются, например, с использованием дисковой пилы, невозможно предотвратить значительное образование пыли. Для использования в фотолабораториях можно использовать Gatorfoam ®, продукт, зарегистрированный International Paper Company Uniwood Division, P. 0. Box 5380, Statesville, N.C. 28677.

0. Box 5380, Statesville, N.C. 28677.

Насколько известно заявителю, резка таких панелей Gatorfoam или GF может выполняться вручную только с большим умением. Однако твердость и жесткость пластин обшивки затрудняют выполнение прямого и качественно приемлемого реза вручную.Проблема при резке состоит в том, что во время резки края пластин обшивки отламываются в результате больших боковых сил, возникающих в результате заклинивания ножа. Такой неровный край недопустим для качественных панелей.

Настоящее изобретение предлагает способ, который обеспечивает полностью гладкую резку, причем простыми средствами. С этой целью способ согласно изобретению характеризуется следующим этапом:

(4) формирование перед этапом (3) свободной зоны, проходящей вдоль выбранного пути, в какой зоне должна быть направлена первая пластина обшивки. нож удален и ширина этой зоны не меньше ширины лезвия.

В предпочтительном варианте осуществления способа в соответствии с изобретением показана особенность, заключающаяся в том, что этап (4) выполняется посредством:

(5) предоставления второго и третьего ножа с лезвием достаточной длины для разрезания под выбранными углами через первую обшивку. пластину направлять к первому ножу и врезать в сердцевину на заданную глубину, и

пластину направлять к первому ножу и врезать в сердцевину на заданную глубину, и

(6) последовательное включение второго и третьего ножей параллельно основной плоскости панели по траекториям, параллельным выбранным траектория с наклонным расположением второго ножа и третьего ножа таким образом, что вырезается клиновидная зона, ширина которой на переходе между сердечником и первой пластиной обшивки соответствует ширине указанной свободной зоны.

Наклонное расположение ножей служит для обеспечения того, чтобы перед прорезанием панели первым ножом материал, расположенный снаружи рядом с сформированным надрезом, мог отклоняться наружу. Если бы был сделан надрез в пластине обшивки, который был перпендикулярен пластине, материал этой пластины обшивки, прилегающий к сформированному надрезу, не мог отклоняться, в результате чего могут возникать нежелательные и неконтролируемые напряжения, которые могут вызвать разрыв материал кожной пластины, прилегающей к разрезу.Таким образом, указанное наклонное положение необходимо для получения точной гладкой кромки среза. По той же причине, следовательно, сначала должен быть сформирован один наклонный надрез одним ножом, а только затем должен быть сформирован второй надрез с помощью другого ножа, чтобы сформировать клиновидный вырез. В результате этих последовательных операций материал пластины обшивки в месте разреза может отклоняться наружу.

По той же причине, следовательно, сначала должен быть сформирован один наклонный надрез одним ножом, а только затем должен быть сформирован второй надрез с помощью другого ножа, чтобы сформировать клиновидный вырез. В результате этих последовательных операций материал пластины обшивки в месте разреза может отклоняться наружу.

Одной операции прорезания может хватить, если метод характеризуется:

(7) выполнением этапа (3) таким образом, что острый конец лезвия просто прорезает вторую пластину обшивки.

В качестве альтернативы способ может быть охарактеризован:

(8) выполнением этапа (3) таким образом, что острый конец лезвия частично прорезает вторую пластину обшивки, и, необязательно,

(9) разрыв отделить пластину второй обшивки загибом по образовавшимся надрезам.

Очевидно, что свободная зона, в частности свободная зона, выполненная в форме клина, обеспечивает очень точную обработку кромки. Такая тонкая кромка не всегда гарантирована на той стороне, которая прорезается только острым концом первого ножа. Если важно, чтобы эта сторона также имела хорошо обработанную кромку, способ можно охарактеризовать следующим образом:

Если важно, чтобы эта сторона также имела хорошо обработанную кромку, способ можно охарактеризовать следующим образом:

(10) формирование в соответствии с этапом (4) одинаковых свободных зон на обеих сторонах панели.

Можно использовать второй и отдельный третий нож, но способ также может характеризоваться:

(11) последовательным использованием только одного ножа в качестве второго и третьего ножа.

Изобретение также относится к устройству для выполнения прорези в многослойной панели, состоящей из сердечника и относительно тонких и механически прочных пластин обшивки, приклеенных к ней с обеих сторон.Такое устройство адаптировано для выполнения указанного выше способа и характеризуется для этой цели:

(1) средствами для переноски панели,

(2) средствами для переноски первого ножа с лезвием, достаточно длинным, чтобы прорезание панели,

(3) средство для приведения в действие первого ножа в относительном положении, параллельном основной плоскости панели, для выполнения разреза в панели по заранее выбранному пути.

(4) средство для формирования свободной зоны, проходящей вдоль выбранного пути, в которой удаляется первая пластина кожи, направляемая к ножу, и какая зона по меньшей мере равна ширине лезвия.

Предпочтительный вариант этого устройства в соответствии с изобретением характеризуется:

(5) средствами для переноски второго и третьего ножа с лезвием достаточной длины для прорезания под выбранными углами через первую пластину обшивки, направляемую к первого ножа и для врезания в сердцевину на выбранную глубину, и

(6) средство для последовательного ввода в действие второго и третьего ножа параллельно основной плоскости панели по траекториям, параллельным выбранной траектории, с наклонное расположение второго и третьего ножа таким образом, чтобы вырезать клиновидную зону, ширина которой на переходе между сердечником и первой пластиной обшивки соответствует ширине указанной свободной зоны.

Для обеспечения очень точного позиционирования во время резки второго и третьего ножа, хотя, тем не менее, можно использовать тонкое лезвие, устройство предпочтительно отображает то свойство, что второй и третий нож имеют режущую кромку с одна поверхность, отшлифованная под углом, которая во время резки направлена наружу.

Может быть предпочтительным, если устройство согласно изобретению способно формировать указанные свободные зоны на обеих сторонах сэндвич-панели одновременно.Для этого в устройстве предусмотрены средства для одновременного образования в одном проходе двух свободных зон, проходящих параллельно друг другу в соответствующих положениях. Такое устройство имеет то преимущество, что две свободные зоны могут быть изготовлены за одно рабочее движение и что устраняются проблемы позиционирования и совмещения.

Указанные средства также могут быть приспособлены для переноски первого ножа, в результате чего образование двух свободных зон в одном проходе также сопровождается полным разрезанием панели.

В предпочтительном варианте осуществления устройство характеризуется двумя держателями, каждое с двумя ножами, причем держатели соединены для одновременного перемещения.

Бывает, что сэндвич-панели для работы не имеют постоянной толщины по всей поверхности. Это может вызвать проблемы при одновременном образовании двух свободных зон в одном проходе, как описано выше. Когда существует постоянное взаимное расстояние между активными остриями ножей, отсутствие однородности по толщине пластины может вызвать различную ширину в одной из свободных зон.Это недопустимо для точной и качественной резки.

Когда существует постоянное взаимное расстояние между активными остриями ножей, отсутствие однородности по толщине пластины может вызвать различную ширину в одной из свободных зон.Это недопустимо для точной и качественной резки.

Для решения этой проблемы вариант может отображать свойство, состоящее в том, что средство для переноски панели включает в себя зажимное средство для зажимного позиционирования панели, причем зажимное средство включает в себя две зажимные пластины, которые перемещаются навстречу друг другу с усилием с помощью средств привода одна из пластин жесткая, а другая упруго гибкая.

С точки зрения постоянной точности позиционирования устройство может быть преимущественно охарактеризовано упруго сжимаемым слоем, например слоем резины, присутствующим по меньшей мере на одной из обеих зажимных пластин.

Теперь изобретение будет пояснено со ссылкой на прилагаемый чертеж, на котором:

ФИГ. 1 показано поперечное сечение верхней части сэндвич-панели, из которой вырезана клиновидная зона;

РИС. 2 показана фаза, на которой нож прорезает всю панель через клиновидную свободную зону;

2 показана фаза, на которой нож прорезает всю панель через клиновидную свободную зону;

РИС. 3 — вид, повернутый по вертикали на 90 ° ситуации, показанной на фиг. 2;

РИС. 4 — другой вариант осуществления, в котором с обеих сторон образована клиновидная зона, через которую режущий нож может полностью прорезать панель;

РИС.5 — вид в разрезе устройства для выполнения способа, схематично показанного выше на фиг. 1-3;

РИС. 6 — вид в перспективе с частичным вырывом устройства, показанного на фиг. 5, если смотреть наискосок сверху;

РИС. 7 показано устройство по фиг. 5 в перспективе, вид с частичным вырывом, наискосок снизу;

РИС. 8 — очень схематический вид устройства, в котором зажимная балка стабилизируется в горизонтальном направлении;

РИС.9 показано схематическое поперечное сечение части кожной пластины с ножом для формирования первого надреза;

РИС. 10 — вид, соответствующий фиг. 9, на следующей стадии работы, на которой следующий нож формирует второй надрез;

РИС. 11 — вид, соответствующий фиг. 5 предпочтительного варианта осуществления;

11 — вид, соответствующий фиг. 5 предпочтительного варианта осуществления;

РИС. 12 показывает вид, соответствующий фиг. 7 варианта, показанного на фиг. 11; и

ФИГ. 13 — вид в перспективе с частичным вырывом устройства, с помощью которого можно удалить клиновидную зону поверхности с обеих сторон панели за один проход, а панель можно полностью прорезать между обеими зонами.

РИС. На фиг.1 показана сэндвич-панель 1, включающая сердцевину 2 из вспененного материала и верхнюю пластину обшивки 3. С помощью наклонно расположенных режущих ножей, которые будут описаны ниже, на верхней стороне панели 1 делается клиновидный разрез в плоскостях, обозначенных значком 4 и 5. Ширина этой клиновидной зоны 6 соответствует переходу между сердечником 2 и верхней пластиной 3 обшивки с шириной, обозначенной цифрой 7. Эта ширина важна с точки зрения прорезания панели 1 в последующем. к нему.

РИС. 2 панель 1 показана более полно. В дополнение к верхней пластине 3 обшивки он также содержит нижнюю пластину 8 обшивки, также прикрепленную к сердечнику 2. Нож 9 с клиновидной режущей кромкой 10 приводится в движение через панель 1 через клиновидную зону 6, это так, что он не касается краев этой зоны, то есть противоположных краев верхней пластины 3 обшивки. Это ситуация, показанная на фиг. 2.

Нож 9 с клиновидной режущей кромкой 10 приводится в движение через панель 1 через клиновидную зону 6, это так, что он не касается краев этой зоны, то есть противоположных краев верхней пластины 3 обшивки. Это ситуация, показанная на фиг. 2.

Нож 9 приводится в движение в направлении, обозначенном цифрой 11, как показано на фиг.2 и фиг. 3, так что она полностью прорезает сердцевину 2 и только касается внешней поверхности нижней обшивки 8 острием 12 режущей кромки 12. Таким образом обеспечивается полное прорезание сэндвич-панели 1 при приложении сил. на нижней пластине 8 обшивки, тем не менее, остаются ограниченными, так что выполненный срез обычно имеет приемлемую гладкость без какого-либо отслаивания материала.

Если нижний срез, однако, не соответствует установленным требованиям качества, можно сделать клиновидную зону 6 на верхней стороне, а также клиновидную зону 6 ‘на нижней стороне, в результате чего полностью обеспечивается гладкая обработка краев.

Очевидно, что для доведения панели до нужного размера требуется полный прорезь с одной стороны на другую.

При желании панель может быть «предварительно вырезана», что означает, что операция, показанная на фиг. 2 и 3 модифицирована в том смысле, что нижняя пластина 8 обшивки прорезается не полностью, а только частично, что приводит к значительному ослаблению панели, но все же образует механический узел. Позже нижнюю кожную пластину можно сломать, например, вручную.

Фиг. 5, 6 и 7 показано устройство 13, которое может выполнять указанные выше работы с сэндвич-панелью 1.

В этом устройстве сэндвич-панель 1 поддерживается столешницей 15, поддерживаемой рамной балкой 14 и зажатой в положении относительно нее. с помощью зажимной балки 16. Через зажимной цилиндр 17 с шариковой направляющей 18 эта зажимная планка может перемещаться вверх и вниз относительно неподвижной верхней балки 19 рамы для зажима сэндвич-панели 1 на месте на поверхности 15 стола с помощью подачи энергии. зажимного цилиндра 17.

Панель 1 укладывается на верхнюю часть стола 15 устройства 12 и позиционируется с правильным размером резки с помощью известных средств. Затем происходит зажатие описанным выше способом.

Затем происходит зажатие описанным выше способом.

Зажимная балка 16 несет режущую головку 21 через направляющую 20. Эта головка служит для образования клиновидной зоны 6 с помощью двух наклонно расположенных ножей 22, 23, а также удерживает нож 12. Привод в движение ножа Режущая головка 21 относительно панели 1 проходит в направлении резания, обозначенном цифрой 11.Передний нож 22, расположенный под углом примерно 45 °, делает первый надрез в панели 1, который образует левый край клиновидной зоны 6. На некотором расстоянии сзади нож 23 также расположен под углом 45 °. под углом, но с другой стороны, образует правую ограничивающую кромку клиновидной зоны 6. Образовавшаяся таким образом полоса материала направляется в достаточной степени за пределы траектории благодаря форме режущей кромки 24 ножей 22. , 23, с одной стороной, отшлифованной под углом, чтобы можно было разрезать панель ножом 12, снова размещенным с интервалом сзади, как описано со ссылкой на фиг.1, 2 и 3.

Как показано на фиг. 7 показаны ножи 22 и 23, каждый из которых имеет удлиненную форму с прямыми заостренными концами, каждый из которых имеет две режущие стороны, отшлифованные с одной стороны. Это позволяет регулярно менять ножи до тех пор, пока все четыре режущие стороны обоих ножей не затупятся.

7 показаны ножи 22 и 23, каждый из которых имеет удлиненную форму с прямыми заостренными концами, каждый из которых имеет две режущие стороны, отшлифованные с одной стороны. Это позволяет регулярно менять ножи до тех пор, пока все четыре режущие стороны обоих ножей не затупятся.

С помощью зажимного винта 99 и продольного отверстия 25 в зажимном блоке 26 нож 23 можно установить на любую желаемую глубину резания. В любом случае необходимо убедиться, что клиновидная зона полностью вырезана, а это означает, что основные плоскости ножей 22, 23 должны пересекаться.Для резки более широкой клиновидной зоны 6 выбор высоты режущей головки 21 должен быть адаптирован по отношению к верхней поверхности панели 1. Следует отметить, что, хотя это не видно на фиг. 7 нож 22 также может быть зафиксирован для регулировки в определенных пределах.

Нож 12 также имеет регулировку высоты с помощью зажимного винта 27.

В дополнение к этой непрерывно регулируемой установке высоты ножей 22, 23, 12 режущая головка 21 также имеет быстродействующий механизм. регулировка для быстрой настройки панелей различной стандартной толщины.Эта быстродействующая регулировка содержит три установочных отверстия 28, 29, 30, в которые по выбору может быть вставлен установочный штифт 31, который соединен с блоком 32, образующим часть режущей головки 21.

регулировка для быстрой настройки панелей различной стандартной толщины.Эта быстродействующая регулировка содержит три установочных отверстия 28, 29, 30, в которые по выбору может быть вставлен установочный штифт 31, который соединен с блоком 32, образующим часть режущей головки 21.

Для выполнения разреза в соответствии с требованиями. на фиг. 4, клиновидная зона 6 может быть первоначально вырезана ножами 22 и 23, в результате чего нож 12 устанавливается в неактивное положение. Отрезанная таким образом панель 1 затем переворачивается, после чего ее точно помещают в правильное положение с помощью имеющихся средств позиционирования и зажимают на месте.Затем режущая головка снова приводится в движение для формирования второй клиновидной зоны 6 ‘и одновременного прорезания панели через образованные свободные зоны. Как показано на фиг. 4, установка высоты ножа 10 больше не является критичной.

РИС. 8 очень схематично показана горизонтальная стабилизация прижимной балки 16 для резки небольших панелей. Такая небольшая панель обозначена на фиг. 8 с помощью 33. При одновременном включении обоих зажимных цилиндров 17 зажимная балка будет стремиться принять положение, указанное (преувеличенно) с помощью 16 ‘.Чтобы, тем не менее, обеспечить однородный зажим панели 33, теперь используются два ролика 34, 35, соединенных с верхней балкой 19 рамы, через которые на роликах натянута цепь, шнур или трос, присоединенный слева. стороны к кронштейну 37, расположенному на зажимной балке 16, и с правой стороны к зажимной балке 16. В результате этого направления с помощью стабилизирующего троса 16 тенденция зажимной балки 16 принимать наклонное положение устраняется, Таким образом обеспечивается однородный зажим по всей активной длине балки, в том числе и в случае небольших панелей.

Такая небольшая панель обозначена на фиг. 8 с помощью 33. При одновременном включении обоих зажимных цилиндров 17 зажимная балка будет стремиться принять положение, указанное (преувеличенно) с помощью 16 ‘.Чтобы, тем не менее, обеспечить однородный зажим панели 33, теперь используются два ролика 34, 35, соединенных с верхней балкой 19 рамы, через которые на роликах натянута цепь, шнур или трос, присоединенный слева. стороны к кронштейну 37, расположенному на зажимной балке 16, и с правой стороны к зажимной балке 16. В результате этого направления с помощью стабилизирующего троса 16 тенденция зажимной балки 16 принимать наклонное положение устраняется, Таким образом обеспечивается однородный зажим по всей активной длине балки, в том числе и в случае небольших панелей.

Фиг. На фиг.9 и 10 показана сэндвич-панель 1 с пенопластом 2 и верхней обшивкой 3. При включении в продольном направлении ведущий наклонный нож 22 образует наклонный разрез 38, как описано выше. На верхней стороне или снаружи этого выреза 38 материал кожуха 3 может отклоняться наружу. В результате материал не имеет тенденции к разрыву.

В результате материал не имеет тенденции к разрыву.

РИС. 10 показана последующая фаза, на которой задний наклонный нож 23 формирует угловой надрез 39, расположенный по отношению к надрезу 38, так что удлиненный клин 40 материала пластины 3 обшивки отрезается.Как показано на фиг. 10 показано, что при образовании прорези 39 прорез 38 может быть временно закрыт, в результате чего материал пластины обшивки над прорезью 39 может отклоняться, таким образом предотвращая образование неровной кромки.

Как показано на фиг. 10 прорези 38 и 39 показывают зону 41 перекрытия. Из-за наличия зоны перекрытия клин 40 наверняка полностью отделен от многослойной панели 1.

ФИГ. 11 показывает в целом то же устройство, что и на фиг. 5. В варианте, показанном на фиг.11, однако, ножи 22 и 23 расположены так, что их активные концы могут образовывать перекрывающуюся зону 41, как показано на фиг. 10.

РИС. 12 показывает этот же аспект на виде, соответствующем фиг. 7.

РИС. 13 показано устройство 42 для одновременного образования в одном проходе двух свободных зон, проходящих параллельно друг другу в соответствующих местах на многослойной панели. Такая панель изображена на фиг. 4.

13 показано устройство 42 для одновременного образования в одном проходе двух свободных зон, проходящих параллельно друг другу в соответствующих местах на многослойной панели. Такая панель изображена на фиг. 4.

Устройство 42 содержит раму 43, имеющую зажимную пластину 45, соединенную с несущей пластиной 44.Эта нижняя зажимная пластина 45 будет дополнительно рассмотрена ниже.

Рама 43 дополнительно несет возвратно-поступательную вспомогательную раму 46, которая несет жесткую верхнюю зажимную пластину 47 для крепления сэндвич-панели вместе с нижней зажимной пластиной 45. Вспомогательная рама 46 может перемещаться вниз с силой за счет подачи энергии на два цилиндра. -поршневые агрегаты 48, 49 ненатянутыми средствами. Когда они находятся под напряжением, вспомогательная рама 46 может перемещаться вниз согласно стрелке 50, в результате чего зажимные пластины 45, 47 могут вместе зажимать расположенную сэндвич-панель.

Зажимная пластина 47 поддерживается рамой 48 через неопреновый блок 51 и сама включает упругую полосу 52 из нержавеющей стали, к которой приклеен покрывающий слой 53 резины. Благодаря этой конструкции активная верхняя поверхность нижней прижимной пластины 45 может следите за любыми возможными изменениями толщины многослойной пластины.

Благодаря этой конструкции активная верхняя поверхность нижней прижимной пластины 45 может следите за любыми возможными изменениями толщины многослойной пластины.

Рама 43 несет направляющую 54 для скользящего направления каретки 55, на которой установлен держатель 56 ножа с ножами 57, 58. Вспомогательная рама 46, перемещаемая вверх и вниз, несет направляющую 59 для направления каретки 60, которая несет держатель 61 ножа с ножами 22 и 23.

С помощью троса 62, натянутого на шкивы на раме 43 и вспомогательной раме 46, обычно обозначенной цифрой 63, каретки 55 и 60 соединяются друг с другом для одновременного перемещения. Очевидно, что в активном положении зажима вспомогательной рамы 46 трос 62 должен быть натянут. Для этой цели используется натяжитель троса в раме 43, символически обозначенный как тянущая пружина 64.

Ножи 22, 23 и 57, 58 расположены так, как описано со ссылкой на фиг.9, 10 и 11. Острия ножей, таким образом, расположены в шахматном порядке в продольном направлении. Держатели 56 и 61 ножа также расположены в шахматном порядке в продольном направлении. В результате такой ступенчатой взаимосвязи ножи 22, 23 никогда не могут вступать в нежелательный контакт с ножами 57, 58 в случае, когда на цилиндры 48, 49 подается напряжение в направлении стрелки 50 без наличия многослойной панели. для работы помещен в устройство 42.

Держатели 56 и 61 ножа также расположены в шахматном порядке в продольном направлении. В результате такой ступенчатой взаимосвязи ножи 22, 23 никогда не могут вступать в нежелательный контакт с ножами 57, 58 в случае, когда на цилиндры 48, 49 подается напряжение в направлении стрелки 50 без наличия многослойной панели. для работы помещен в устройство 42.

Тележка 60 дополнительно несет на себе сквозной нож 9.

Путем смещения кареток 55, 60 в продольном направлении, как показано стрелкой 65, можно обеспечить сэндвич-панель с обеих сторон с вырезанными клиновидными зонами и разрезать их за одну операцию.

Тележка 60 при желании может быть перемещена вручную в направлении стрелки 65 и после обработки сэндвич-панели снова вернуться в исходное правое положение. При необходимости моторные средства (не нарисованные) также могут присутствовать для перемещения кареток 55, 60.Один или несколько роликов 63 могут, например, быть соединены с двигателем.

Очевидно, что тележка 55 должна быть расположена таким образом, чтобы она могла работать с изменениями толщины многослойной панели.

Makita SPECIALIZED полотно для резки сэндвич-панелей

щелкните изображение, чтобы увидеть больше …

Посмотреть все Makita здесь

Makita SPECIALIZED полотно для резки сэндвич-панелей

В этот товар входят следующие рекламные товары:

Вопросы и ответы клиентов

Об этом продукте еще нет вопросов.Если у вас есть вопросы, нажмите ниже:

Загрузки

Архивные загрузки

Дополнительная справка

Если вам требуется дополнительная информация или помощь по этому продукту, перейдите по ссылкам ниже:

На этот продукт не распространяется гарантия. Это не влияет на ваши законные права.

Это не влияет на ваши законные права.

Получите помощь в отношении СПЕЦИАЛИЗИРОВАННОГО пильного полотна для сэндвич-панелей Makita

По любым техническим вопросам, касающимся этого продукта, лучше всего обращаться к производителю, Makita , напрямую по телефону 01908 211678 .

По любым другим вопросам, касающимся заказа этого товара, наличия на складе, существующих заказов или возврата неисправных товаров и т. Д., Пожалуйста, свяжитесь с нами в Tooled-Up по адресу sales @ tooled-up.com или позвоните по телефону 020 8805 3535.

SUNGSHIM T&S Портативный малошумный резак для сэндвич-панелей SC-11 Tool —

| Цена: |

848 долларов. 90

+ 37,00 $

перевозки 90

+ 37,00 $

перевозки

|

| Марка | [SUNGSHIMOEM] |

| Цвет | Чернить |

| Вес предмета |

5. 73 фунтов 73 фунтов

|

- Убедитесь, что это подходит введя номер вашей модели.

- Вставьте зарядную дрель (или аналогичную электрическую дрель) в вал SC-11.

- На первом этапе вставьте режущий нож SC-11 в место разреза, затем возьмите SC-11 и дрель соответственно вручную и продолжите процедуру резки, проталкивая их вперед.

- В случае более толстых пластин первое место разреза следует обрезать ножницами или другим аналогичным приспособлением, чтобы

- нож SC-11, чтобы его можно было легко положить в это место.

- * Примечание: на заключительном этапе резания слегка приподнимите SC-11 и одновременно остановите сверло.

Алюминиевые сэндвич-панели, вырезанные по индивидуальному заказу

Купите алюминиевые композитные панели, обрезанные по размеру, недорого в Интернете

Превосходное качество ✓ много цветов ✓ идеальный крой ✓

В нашем интернет-магазине мы предлагаем вам алюминиевые композитные панели толщиной 3 мм в различных цветах и дизайнах с разрезами до миллиметра по самым низким ценам. В зависимости от цвета поверхности панелей частично матовые с обеих сторон или матовые с одной стороны и глянцевые с другой. Кроме того, мы также предлагаем алюминиевые композитные панели с матовой структурой или с тонким металлическим эффектом.

В зависимости от цвета поверхности панелей частично матовые с обеих сторон или матовые с одной стороны и глянцевые с другой. Кроме того, мы также предлагаем алюминиевые композитные панели с матовой структурой или с тонким металлическим эффектом.

Алюминиевые композитные панели, обрезанные по размеру — Заказать онлайн

Купите алюминиевые композитные панели онлайн в нужных вам форматах и воспользуйтесь нашими привлекательными скидками за количество. Наш конфигуратор нарезки пластиковых листов по индивидуальному заказу очень прост в использовании.Просто введите необходимые размеры для длины и ширины в миллиметрах (не в сантиметрах). Расчет цены происходит в режиме реального времени и автоматически рассчитывается количество скидок в зависимости от веса, так что вы всегда получаете лучшую цену для вас.

Благодаря автоматической оптимизации раскроя оставшиеся обрезки, которые не требуются, используются для дальнейших заказов, где это возможно, и вы не платите за них. Вы платите только за свои сокращения.

Вы платите только за свои сокращения.

Распилы выполняются на специальных панельных пилах для горизонтальной резки с регулируемой скоростью и компьютерным управлением с помощью лазера.По этой причине мы можем гарантировать очень низкие производственные допуски (всего +/- 1 мм) для наших заготовок из алюминиевого композитного материала.

Самые низкие цены благодаря оптимизированной вместимости

Благодаря оптимизированной системе хранения мы можем не только хранить наши алюминиевые композитные панели всех цветов и дизайнов в очень больших количествах, но и хранить любые обрезки для дальнейших заказов. Остатки не нужно выбрасывать, что положительно сказывается на наших благоприятных ценах и на окружающей среде.Благодаря высокой вместимости цветных алюминиевых композитных панелей, мы также можем добиться привлекательных условий покупки, что опять же влияет на наши цены.

Наши недорогие алюминиевые композитные панели, естественно, соответствуют всем стандартам, таким как REACH (Регламент ЕС по химическим веществам) или RoHS (Положение о запрещении использования опасных веществ в электрической и электронной промышленности) и производятся в соответствии со стандартами DIN и ASTM, а также а также ISO 9001: 1500 (требования к сертификации систем менеджмента качества) и ISO 14000: 2004 (системы экологического менеджмента — требования с инструкциями по применению). Таким образом, вы можете быть уверены, что получите только лучшее качество по самым выгодным ценам.

Таким образом, вы можете быть уверены, что получите только лучшее качество по самым выгодным ценам.

Наша стандартная программа поставок алюминиевых композитных панелей

- Алюминиевые композитные панели с декором из ясеня толщиной 3 мм, нарезанные на размер до 1500 мм x 1000 мм

- Алюминиевые композитные панели из матового алюминия (аналогично Butlerfinish) толщиной 3 мм с обрезками до 1500 мм x 1000 мм

- Алюминиевые композитные панели белого цвета (аналогично RAL 9003, сигнальный белый) толщиной 3 мм, обрезанные до размеров до 1500 мм x 1000 мм

- Алюминиевые композитные панели пыльно-серого цвета (RAL 7037) толщиной 3 мм и размером до 1500 мм x 1000 мм

- Алюминиевые композитные панели антрацит (аналог RAL 7016, серый антрацит) толщиной 3 мм, обрезанные до размеров до 1500 мм x 1000 мм

- Алюминиевые композитные панели, черные (похожие на RAL 9005, глубокий черный) толщиной 3 мм и размером до 1500 мм x 1000 мм

- Алюминиевые композитные панели серебристого цвета (аналог RAL 9006, белый алюминий) толщиной 3 мм, обрезанные до размеров до 1500 мм x 1000 мм

Наша расширенная программа поставок по запросу

- Алюминиевые композитные панели с декором под дерево ясеня толщиной 3 мм в стандартном формате 3050 мм x 1500 мм

- Матовые алюминиевые композитные панели толщиной 3 мм стандартного формата 3050 мм x 1500 мм

- Белые алюминиевые композитные панели толщиной 3 мм стандартного формата 3050 мм x 1500 мм

- Пыльно-серые композитные панели толщиной 3 мм стандартного формата 3050 мм x 1500 мм

- Алюминиевые композитные панели антрацитового цвета толщиной 3 мм стандартного формата 3050 мм x 1500 мм

- Черные алюминиевые композитные панели толщиной 3 мм стандартного размера 3050 мм x 1500 мм

- Серебряные алюминиевые композитные панели толщиной 3 мм стандартного размера 3050 мм x 1500 мм

- Красные алюминиевые композитные панели толщиной 3 мм стандартного размера 3050 мм x 1500 мм

- Желтые алюминиевые композитные панели толщиной 3 мм стандартного размера 3050 мм x 1500 мм

- Зеленые алюминиевые композитные панели толщиной 3 мм стандартного размера 3050 мм x 1500 мм

- Синие алюминиевые композитные панели толщиной 3 мм стандартного размера 3050 мм x 1500 мм

- и многое другое

ПРИМЕЧАНИЕ. Из-за размера поддона для стандартной доставки наши заготовки в интернет-магазине ограничены размером 1500 мм x 1000 мм.Конечно, возможны и большие форматы, но они доступны только по запросу из-за другой стоимости доставки. Наша дружная команда с радостью проинформирует вас о сроках и условиях доставки.

Из-за размера поддона для стандартной доставки наши заготовки в интернет-магазине ограничены размером 1500 мм x 1000 мм.Конечно, возможны и большие форматы, но они доступны только по запросу из-за другой стоимости доставки. Наша дружная команда с радостью проинформирует вас о сроках и условиях доставки.

Алюминиевые композитные панели индивидуальной формы благодаря фрезерованию

Вам нужны фирменные вывески с контурной фрезеровкой, закругленными углами, вырезами, фрезерованием отверстий и т.п. из алюминиевых композитных панелей? Благодаря нашим современным форматно-раскроечным станкам вам не составит труда выполнить пропил с точностью до миллиметра в соответствии с вашими требованиями.С нашими фрезерными центрами с ЧПУ мы также можем фрезеровать практически любую мыслимую форму по контуру, так что (почти) ни одно желание не останется невыполненным.

Просто отправьте нам запрос с подробной информацией о цвете алюминиевых композитных панелей, требуемом количестве и, в случае фрезерованных деталей, чертежом или эскизом с размерами. Наши компетентные сотрудники немедленно свяжутся с вами и отправят вам индивидуальное предложение.

Наши компетентные сотрудники немедленно свяжутся с вами и отправят вам индивидуальное предложение.

Мы обрабатываем следующие форматы: DXF, DWG, STEP или IGES.Кроме того, мы можем конвертировать файлы AI и EPS.

Доставка и упаковка ваших алюминиевых композитных заготовок

Доставка ваших обрезков из наших алюминиевых композитных панелей обычно осуществляется через 3-4 рабочих дня после получения вашего заказа. Обрезки обычно производятся через один рабочий день после получения вашего заказа и подготавливаются к отправке после завершения контроля качества. В зависимости от общего веса вашего заказа и размера обрезков товары отправляются посылкой с поставщиком услуг по доставке или с нашим партнером-экспедитором на поддоне.Как только мы зарегистрируем товар для отправки, вы получите электронное письмо от соответствующего поставщика услуг доставки с номером для отслеживания. Обратите внимание, что доставка может занять 1-2 дня с момента доставки.

Перед отправкой заказа все заготовки проверяются на соответствие допускам на раскрой. Только после того, как все позиции вашего заказа пройдут проверку качества, ваш заказ будет тщательно и надежно упакован и зарегистрирован для отправки для получения.Ради защиты окружающей среды мы используем только те упаковочные материалы, которые могут быть полностью переработаны. Например, прочный картон из переработанной бумаги.

Только после того, как все позиции вашего заказа пройдут проверку качества, ваш заказ будет тщательно и надежно упакован и зарегистрирован для отправки для получения.Ради защиты окружающей среды мы используем только те упаковочные материалы, которые могут быть полностью переработаны. Например, прочный картон из переработанной бумаги.

ПРИМЕЧАНИЕ: Для защиты поверхностей от повреждений все наши алюминиевые композитные панели снабжены защитной пленкой с обеих сторон, которую можно легко удалить.

Где используются алюминиевые композитные панели

Алюминиевые композитные панели отличаются огромной жесткостью и сравнительно небольшим весом. Благодаря устойчивости к ультрафиолетовому излучению и атмосферным воздействиям панели также могут превосходно использоваться на открытом воздухе и в течение многих лет выдерживают неблагоприятные погодные условия, мороз и УФ-излучение.Строительный сектор, в частности, пользуется этим преимуществом и использует устойчивые панели в качестве защиты от атмосферных воздействий для фасадов и жилых помещений. Прочные панели также используются в качестве защитных экранов или перегородок на балконах и являются недорогой альтернативой панелям HPL. Кроме того, кровельщики часто используют листы в качестве отделки плоских крыш или облицовки нижней стороны свесов крыши. Алюминиевые композитные панели также используются в оконном строительстве. Например, в качестве облицовки ящиков для рольставен или в качестве опалубки окон и дверей.

Прочные панели также используются в качестве защитных экранов или перегородок на балконах и являются недорогой альтернативой панелям HPL. Кроме того, кровельщики часто используют листы в качестве отделки плоских крыш или облицовки нижней стороны свесов крыши. Алюминиевые композитные панели также используются в оконном строительстве. Например, в качестве облицовки ящиков для рольставен или в качестве опалубки окон и дверей.

Однако алюминиевые композитные панели используются не только на открытом воздухе. Панели с привлекательной поверхностью используются в качестве альтернативы традиционному плиточному фартуку, особенно на кухне, потому что алюминиевые композитные панели очень легко чистить. В ванной комнате водонепроницаемые панели также являются привлекательной альтернативой плитке. Например, в качестве облицовки стен в душевой кабине.

Еще одно очень частое применение алюминиевых композитных панелей — в рекламной технике.От рекламы по периметру для местного футбольного клуба до рекламных вывесок и информационных табло для компаний, до надписей компании на контурной фрезеровке. Легкие и прочные сэндвич-панели также часто используются в выставочном строительстве. Нередко вывески ламинируют фольгой, наносят надписи с помощью плоттера или покрывают цифровой печатью, чтобы получить привлекательную и привлекательную рекламу. Многие агентства и типографии также предлагают свои услуги в частном секторе по печати декоративных настенных рисунков с широкоформатными изображениями на алюминиевых композитных панелях.Это делается либо путем печати непосредственно на панели, либо путем печати на самоклеящейся пленке для цифровой печати и является привлекательной и необычной альтернативой печатным изображениям на холсте.

В автомобилестроении из-за небольшого веса алюминиевые композитные панели используются, например, для производства фургонов для прицепов и грузовиков или для внутренней обшивки грузовых автофургонов.

Типовые примеры использования алюминиевых композитных панелей

- В рекламной технике алюминиевые композитные панели используются для баннерной рекламы, вывески компаний или в строительстве выставок

- В автомобилестроении легкий устойчивый лист используется для надстройки прицепа или для внутренней обшивки

- В строительном секторе погодостойкие листы используются в качестве фасадных панелей или облицовки балконов

- Алюминиевые композитные панели часто используются как альтернатива широкоформатной печати на холсте в качестве украшения стен

- Алюминиевые композитные панели легко чистить и часто используются в качестве альтернативы плитке на кухнях и ванных комнатах

- Алюминиевые композитные панели используются в оконных конструкциях в качестве оконных профилей, обшивок и дверных полотен для входных дверей

- и многие другие

Что такое алюминиевые композитные панели?

Алюминиевые композитные панели — это панели из алюминия и пластика в виде сэндвича.Их производят с помощью специального процесса экструзии. Таким образом, алюминиевые лицевые панели неразрывно связаны с пластиковым сердечником, который обычно изготавливается из полиэтилена (PE). Алюминиевые композитные панели часто называют торговой маркой AluDibond®. Аббревиатуры ACP (алюминиевые композитные панели) или ACM (алюминиевые композитные материалы) также очень распространены. Комбинация алюминия и пластика создает синергию между свойствами отдельных материалов, что приводит к невероятной жесткости алюминиевых композитных панелей.Благодаря полиэтиленовой сердцевине панели значительно легче массивных алюминиевых панелей такой же толщины. Еще одно преимущество сэндвич-конструкции — более легкая обработка по сравнению с панелями, изготовленными исключительно из алюминия.