Статьи Стройформат — БАЛКОН. Утепление и отделка панелями ПВХ.

БАЛКОН. Утепление и отделка панелями ПВХ. (Советы от одного из наших клиентов)

1. ПОХОД В МАГАЗИН. Сначала необходимо начертить эскиз помещения, для удобства составления сметы на все материалы. Чертим схематично. Важно точно измерить, указать все размеры. Идем в магазин. Продавцу-консультанту отдаём чертёж, высказываем пожелания по бюджету затрат и по цели ремонта. Перед оплатой накладной в кассе не помешает проверить, все ли оговоренные позиции включены. Попросите консультанта пояснить назначение каждого пункта, так легче будет вспомнить, что к чему, когда начнёте монтаж. Пусть также перечислит весь необходимый инструмент, так легче понять, чего вам недостаёт. Советую приобрести по максимуму всё необходимое в магазине, вплоть до перчаток и мешков для мусора, т.к. это удобней чем добирать потом по мелочам в разных местах. Не стоит опасаться излишков материалов, здесь их примут обратно и вернут деньги в течение 14 дней, если товарный вид сохранён.

2. ПОДГОТОВКА ПОМЕЩЕНИЯ К ОТДЕЛКЕ. Освобождаем балкон от всего абсолютно. Обметаем стены, швы, отковыриваем, если необходимо, «шлепки» цемента и т.д.

Поверхности, где будет крепиться утеплитель желательно загрунтовать и просушить.

Далее с помощью герметика и монтажной пены тщательно заделываем все швы и стыки. Этот этап крайне важен, т.к. от герметичности очень зависит температура внутри балкона.

3. УТЕПЛЕНИЕ ПОМЕЩЕНИЯ. Я использовал пенополистирол. Работать легко, теплопроводность низкая (очень хорошо сохраняет тепло), можно просто клеить к стене. Наклеиваем собственно утеплитель. Клеить более удобно, чем крепить «грибками» т.

И плотно прижимаем к поверхности. Не нужно стараться, чтоб края утеплителя вплотную примыкали к стене, эти щели в 2-3 см. правильнее будет потом запенить.

Пенополистирольные листы утеплителя по краям имеют срезы, для монтажа внахлёст. Я располагал листы так, чтобы короткий срез был обращён к потолку. Тогда последующие листы шипом вставляются в паз и сопрягаемый край не провисает.

Предварительно край (шип) можно чуть подрезать, тогда листы стыковать будет еще легче, без усилий.

После окончания монтажа утеплителя, обязательно запениваем все швы. Здесь лучше использовать специальный пистолет для монтажной пены.

В комплекте есть насадки маленьких диаметров, и дозировать количество пены удобно. Но можно и без него обойтись, обычной, не профессиональной пеной.

После полного засыхания пены срезаем выступающие излишки. Устанавливаем уголки для крепления подоконника. Обязательно по уровню.

Устанавливаем уголки для крепления подоконника. Обязательно по уровню.

Далее настилаем фольгированный утеплитель. Необходимо располагать его так, чтобы стыков в углах не оказалось. Настилаем стык встык, после чего стыки проклеиваем металлизированным скотчем.

Места провисания временно можно укрепить короткими саморезами, которые убираются после монтажа деревянной обрешётки.

Такой способ прост и удобен, благо сверлить отверствия нет необходимости. Пенополистирольный утеплитель достаточно плотный и в него легко вворачиваются саморезы.

4. МОНТАЖ ПОЛА. Пол настилаем в первую очередь, дабы не промять ногами утеплитель. Деревянные лаги на полу удобней крепить с помощью анкерных болтов подходящего размера. Лаги располагать на расстоянии 40-50 см. друг от друга.

На лаги кладем доску. Предварительно нужно разложить все готовые доски на полу, чтобы увидеть картину пола в целом и выстроить «рисунок» дерева. Т.к. в упаковках могут быть разные тона древесины. Доску мне нарезали в магазине по 1-му метру. Электролобзиком подрезаем до необходимой длины так, чтобы остался зазор между стенами в 1 см. Чертим на лагах перпендикулярную линию, чтобы первую доску положить строго перпендикулярно и последующие доски не ушли в сторону при монтаже. Закрепляем её саморезами насквозь.

Т.к. в упаковках могут быть разные тона древесины. Доску мне нарезали в магазине по 1-му метру. Электролобзиком подрезаем до необходимой длины так, чтобы остался зазор между стенами в 1 см. Чертим на лагах перпендикулярную линию, чтобы первую доску положить строго перпендикулярно и последующие доски не ушли в сторону при монтаже. Закрепляем её саморезами насквозь.

Последующие доски крепим уже потайным способом. Рис15 Пол готов!

5. МОНТАЖ ОБРЕШЕТКИ НА СТЕНЫ И ПОТОЛОК. Горизонтально крепим рейку по периметру стен непосредственно под потолком и над полом. Остальную рейку крепим так, чтоб расстояние между рейками было не более 50см. Монтируем рейку с помощью дюбель-гвоздей. Это песня!

Сверлим насквозь, сразу на месте, обрешётку, все слои утеплителя и бетон на необходимое расстояние. ( Можно и по отдельности, сначала в обрешетке просверлить отверстие, приставить к стене, нанести разметку, и просверлить утеплитель со стеной). Вставляем в отверстие дюбель-гвоздь в сборе и просто забиваем молотком. Если предполагается освещение, розетки, или другая проводка, самое время её проложить. Я крепил провода небольшими отрезками металлизированного скотча, или просто заправлял под обрешётку.

Если предполагается освещение, розетки, или другая проводка, самое время её проложить. Я крепил провода небольшими отрезками металлизированного скотча, или просто заправлял под обрешётку.

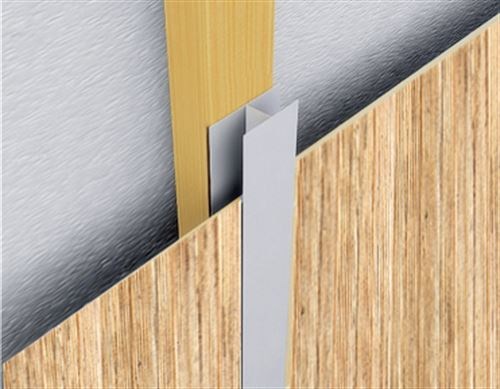

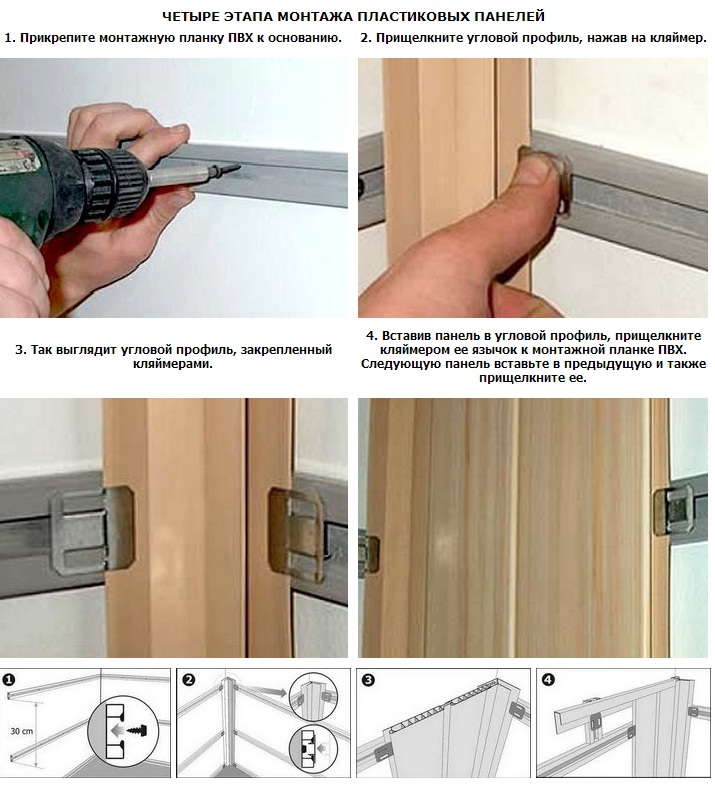

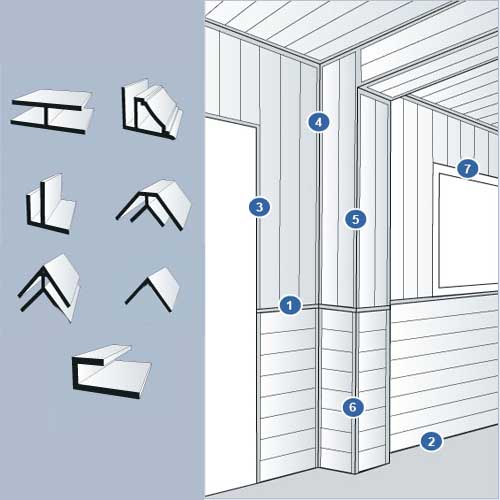

6. МОНТАЖ ПАНЕЛЕЙ. Крепим по углам фурнитуру строительным степлером – просто, быстро, удобно.

Пилим панели на 1-2см. короче, для удобства монтажа. Можно резать строительным ножом, только нож должен быть острым. Монтаж панелей я начал с потолка, после чего устанавливал потолочный плинтус – так зазор меньше. Далее фрезой на дрели сверлил отверстия под установку точечных светильников, по мере укладки панелей, чтобы видеть проводку и вывести патрон для лампы.

Устанавливаем панели на стены, фиксируя каждую. Пробовал специальной скобой – болтаются. Но так рекомендуют в магазине, чтоб не повреждать панели. Можно прижать скобу молотком. Я крепил степлером в край. Последнюю панель со стороны паза надо подрезать на 1 см короче, чем необходимо закрыть панелью, вставить срезанной стороной панель в фурнитуру и задвинуть шип в паз предыдущей панели.

7. ЗАВЕРШАЮЩИЙ ЭТАП. Пропиткой обрабатываем доски на полу. Сушим сутки, проветриваем и монтируем плинтус на пол. Я просто плоскогубцами втыкал 2см. гвоздики по ходу кабель-канала. Закрываем защелку кабель канала и всё.

Подоконник я устанавливал в последнюю очередь. Важно с точностью до миллиметра отмерить его длину с учётом заглушек по краям. Отрезаем эл. лобзиком.

Ставим заглушки по краям, примеряем, проверяем по уровню, если нужно с помощью подкладок выравниваем. Наносим монтажную пену на место установки, и аккуратно устанавливаем.

После чего фиксируем короткими саморезами к уголкам. Ставим под груз на сутки. Я использовал полуторолитровые банки с соленьями или водой по всей длине. На этом всё. Мой балкон теперь выглядит так:

Магазины отделочных материалов «СТРОЙФОРМАТ»

Телефон в Самаре: (846) 302-06-06

Телефон в Тольятти: (8482) 211-112

Назад в раздел

Почему на одних панелях ПВХ рисунок при монтаже сходится, а на других нет.

-Что из чего?

-Что из чего?Рисунок на панели ПВХ выглядит очень привлекательно, сами панели яркие и красивые, а вот когда мы привозим пластиковые панели домой и собираем их на стене, иногда результат может разочаровать. Картинка не сходится на соседних панелях. То есть на некоторых ПВХ панелях сходится, на некоторых и сходится нечему, а вот на третьих все получается на первый взгляд нехорошо.

Все дело, как всегда, в разных технологиях производства, огромном изобилии вариантов, а также в том, что дизайнеры иногда не хотят разбираться в тонкостях, зато рисуют красивые картинки, совершенно не заботясь о том, как будут выглядеть в конечном итоге собранные панели ПВХ в интерьере. Ну и каплю свою добавила наша привычка покупать товары в интернете, глядя на красивую фотографию одного изделия, и при этом имея здоровое желание сэкономить при покупке…

Итак, что происходит?

Самая массовая и недорогая технология производства панелей ПВХ с рисунком – это термоперевод. Берется пленка шириной 250 мм (по ширине панели) и на вдоль нее наносится рисунок, который повторяется через какое-то расстояние, и эта пленка смотана в рулон длиной примерно 500 метров. Пленка вешается на барабан, находящийся в составе производственной линии, выпускающей белые панели ПВХ по непрерывному (безостановочному) циклу. Панель выходит из линии, барабан с пленкой разматывается, скорости движения панели и пленки синхронизируются, и специальный утюжок при высокой температуре переводит рисунок с пленки на панель. А после гильотина обрубает панель на нужную длину, обычно это 2,7 метра. В старую добрую докомпьютерную эпоху на пленку наносили разводы, напоминающие мрамор, или вертикальные полоски. Такой рисунок не требует совмещения по горизонтали при монтаже панелей, ведь мы стыкуем панели по длинной стороне, а пленка разматывается вдоль панелей! А вот если на такой пленке нарисовать кирпичики, например, или плитку, то замучаешься стыковать по рисунку. Но дизайнер об этом не думает, ведь он создает красивый образ и качественную фотографию, а технологии его не очень интересуют.

Берется пленка шириной 250 мм (по ширине панели) и на вдоль нее наносится рисунок, который повторяется через какое-то расстояние, и эта пленка смотана в рулон длиной примерно 500 метров. Пленка вешается на барабан, находящийся в составе производственной линии, выпускающей белые панели ПВХ по непрерывному (безостановочному) циклу. Панель выходит из линии, барабан с пленкой разматывается, скорости движения панели и пленки синхронизируются, и специальный утюжок при высокой температуре переводит рисунок с пленки на панель. А после гильотина обрубает панель на нужную длину, обычно это 2,7 метра. В старую добрую докомпьютерную эпоху на пленку наносили разводы, напоминающие мрамор, или вертикальные полоски. Такой рисунок не требует совмещения по горизонтали при монтаже панелей, ведь мы стыкуем панели по длинной стороне, а пленка разматывается вдоль панелей! А вот если на такой пленке нарисовать кирпичики, например, или плитку, то замучаешься стыковать по рисунку. Но дизайнер об этом не думает, ведь он создает красивый образ и качественную фотографию, а технологии его не очень интересуют.

Но есть выход, ибо безвыходных ситуаций не бывает.

Способ первый, сложный, неудобный, требует много места и уменьшает полезную высоту панелей. Можно разложить все панели на полу и, двигая каждую вверх/вниз, попытаться совместить картинку, обрезать лишнее с двух сторон, и получить в результате панели существенно короче, чем они были изначально.

Способ второй, технологичный. Покупаем панели с рисунком, не требующим совмещения по горизонтали. Например, вертикально расположенные доски, или цветочки, или имитация мрамора, и еще любые вертикальные полоски. И нет проблемы.

Способ третий, современный, красивый и стильный, поскольку только красота спасет мир, и мы за ценой не постоим. Можно купить панели, рисунок на которые нанесен методом цифровой фотопечати (digital print). Благо их множество и огромный выбор расцветок и рисунков. Главное технологическое отличие в том, что рисунок изначально задуман и реализован как сочетающийся во всех направлениях. Он печатается на принтере одновременно на нескольких параллельно друг другу уложенных панелях ПВХ, всегда одинаковыми красками на одного оттенка основе из геометрически правильных белых панелях. И любые кирпичики, плитка или камушки всегда сойдутся по горизонтали в единой картине.

Он печатается на принтере одновременно на нескольких параллельно друг другу уложенных панелях ПВХ, всегда одинаковыми красками на одного оттенка основе из геометрически правильных белых панелях. И любые кирпичики, плитка или камушки всегда сойдутся по горизонтали в единой картине.

Цитируем: «думайте сами, решайте сами, иметь или не иметь!».

Чем отличается литье пластмасс под давлением?

Пластмассы чрезвычайно универсальны, что делает их востребованными материалами в различных отраслях промышленности. Например, в Соединенных Штатах транспортная/автомобильная и строительная отрасли являются двумя из трех основных рынков, на долю которых ежегодно тратится более 31 миллиарда долларов на пластиковые компоненты и изделия. 1

Популярность и повсеместное использование приводят к некоторым проблемам. Для пластика это надежное соединение пластиковых заготовок друг с другом или с другими материалами. Существует несколько проверенных решений для соединения пластмасс, в том числе многослойное формование пластмасс, но процесс, наиболее подходящий для конкретного проекта и бюджета, не всегда очевиден.

Этот краткий обзор основных методов соединения пластиков содержит основные сведения, которые помогут вам сделать правильный выбор.

4 Соединение пластмасс Методы сварки

Механическое крепление винтами, болтами или заклепками, а также склеивание растворителем или клеем когда-то были единственными вариантами соединения пластмасс. Эти простые методы все еще доступны и в целом эффективны. Однако в качестве вторичных процессов они также могут быть трудоемкими и дорогостоящими.

Эволюция материалов, знаний о пластмассах и технологий расширила возможности соединения пластмасс за счет нескольких вариантов сварки:

Ультразвуковая сварка сочетает вибрационные импульсы и давление для соединения довольно жестких пластиков. Когда материалы вибрируют и трутся друг о друга, они нагреваются и в конечном итоге сплавляются друг с другом. Сборка с помощью ультразвуковой сварки выполняется быстро и универсально. Ультразвук можно использовать для вставки металлических компонентов в пластик, соединения металлических и пластиковых деталей вместе, а также для точечной сварки пластика.

Сварка вращением соединяет пластмассы с использованием поверхностного трения для создания кругового сварного шва. Одна из двух соединяемых частей вращается с высокой скоростью, при этом прикладывается усилие, удерживающее две части вместе. Возникающее в результате трение нагревает и плавит пластмассы, а после вращения применяется большее давление, чтобы соединить материалы вместе. Сварочные швы отличаются высокой прочностью, герметичностью и наиболее экономичным способом получения круглых сварных швов.

Вибрационная сварка подходит для создания герметичных соединений в пластмассовых деталях неправильной формы, как правило, больших размеров или из разнородных материалов с разными температурами плавления. Вибрационный нагрев вызывает трение, которое в сочетании с давлением плавит и склеивает пластмассы. Прочность полученного сварного шва сравнима с прочностью используемых материалов, а время цикла составляет в среднем от 5 до 8 секунд для ручных или автоматических операций.

Сварка горячей пластиной соединяет две пластиковые детали, расплавляя их на точно нагретой плите в течение заданного периода времени. Пластина снимается, и две части соединяются вместе. В результате соединение получается прочным, постоянным и часто герметичным.

ОСНОВЫ МОЛДИНГА ДЛЯ OEM-производителей

Рассматривали ли вы, как многослойное формование может еще больше улучшить дизайн, производительность и эстетику продукта?

Усовершенствованное соединение пластмасс: инфракрасное, термическое и литьевое формование

Некоторые современные методы соединения пластмасс используют тепло для управления температурой расплава, адгезией и другими характеристиками пластмасс:

Инфракрасная сварка — это быстрый бесконтактный метод, при котором на пластмассовые детали воздействует инфракрасное излучение, которое преобразуется в тепло и расплавляет поверхности. Части соединяются с помощью давления, чтобы удерживать их вместе до соединения.

Лазерная сварка использует концентрированное тепло и направленность лазерного луча для соединения пластмасс. Лазерная сварка может использоваться в приложениях, предназначенных для пластмасс различной толщины, и идеально подходит для крупносерийного производства деталей, требующих узких и глубоких сварных швов.

Многослойное формование является предпочтительным методом соединения пластмасс, поскольку он не просто объединяет несколько материалов. Пластмассовое литье улучшает конструкцию и производительность компонентов или устройств, поскольку его можно использовать для гашения звуковых и вибрационных воздействий, изоляции чувствительной электроники и повышения химической/влагостойкости — и все это без дополнительной сборки. Кроме того, в пластик можно отлить множество цветов для более легкого использования (например, клавиатуры, функциональные кнопки и т. д.), прочной дифференциации бренда и индивидуальной эстетики. Многокомпонентное литье обеспечивает эти и другие преимущества в комплексном процессе, который сокращает количество отходов, повышает эффективность и снижает производственные затраты.

Сложность соединения пластмасс варьируется от проекта к проекту и от процесса к процессу. Использование опыта индивидуального литья под давлением полезно и необходимо для достижения успешных результатов и использования преимуществ передовых методов, таких как литье пластмасс под давлением, для вашего приложения. Узнайте больше в нашем техническом документе Основы многокомпонентного формования для OEM-производителей . Нажмите кнопку ниже, чтобы загрузить копию сейчас.

1 Encyclopedia.com, Отраслевые профили: изделия из пластмассы, без даты

Сварка пластиковых листов для соединения подобных материалов

Пластиковые материалы для сварных резервуаров, скамеек и шкафов

Сварка — это экономичный метод соединения пластиковых листов, таких как HDPE, PVC, PP и PVDF. Сварные изделия включают химические резервуары, шкафы и мокрые столы для полупроводниковой промышленности. Методы производства включают сварку горячим газом, экструзионную сварку и сварку встык.

ECTFE

Фторполимер с выдающимися механическими свойствами и стабильностью размеров.

ETFE

Пластмасса с превосходной механической прочностью, жесткостью и стойкостью к истиранию.

FEP

Гибкий фторполимер с превосходной химической стойкостью и электрическими свойствами.

HDPE

Прочный, универсальный, недорогой, химически стойкий пластик.

LDPE

Мягкий, гибкий, легкий пластиковый материал, который легко изготовить и придать форму.

PFA

Полипропилен

Недорогой химически стойкий пластик с отличными эстетическими характеристиками.

ПВХ

Прочный, жесткий, универсальный недорогой пластик, который легко изготавливать, склеивать и сваривать.

PVDF

Инженерный пластик высокой чистоты с отличной химической стойкостью, стойкостью к истиранию и огнестойкости.

ECTFE

Фторполимер с выдающимися механическими свойствами и стабильностью размеров.

ETFE

Пластмасса с превосходной механической прочностью, жесткостью и стойкостью к истиранию.

FEP

Гибкий фторполимер с превосходной химической стойкостью и электрическими свойствами.

HDPE

Прочный, универсальный, недорогой, химически стойкий пластик.

LDPE

Мягкий, гибкий, легкий пластиковый материал, который легко изготовить и придать форму.

PFA

Гибкий фторполимер, хорошо работающий при экстремальных температурах и агрессивных химических средах.

Полипропилен

Недорогой химически стойкий пластик с отличными эстетическими характеристиками.

ПВХ

Прочный, жесткий, универсальный недорогой пластик, который легко изготавливать, склеивать и сваривать.

PVDF

Инженерный пластик высокой чистоты с отличной химической стойкостью, стойкостью к истиранию и огнестойкости.

Не уверены, какие материалы лучше всего подходят для ваших нужд?

Наши опытные специалисты по продажам и техническим специалистам готовы помочь вам с выбором материалов.

Спросите эксперта по пластику &правая стрелка;

Применение пластмасс

Откройте для себя пластмассы с характеристиками, важными для вашего применения.

Узнать больше

Условия эксплуатации

Пластиковые материалы разработаны для работы в самых сложных условиях, включая температуру, химические вещества и многое другое.

Узнать больше

Инструменты для выбора материалов

Инструменты для выбора материалов по свойствам пластика, химической стойкости, соответствию FDA или торговой марке.

Узнать больше

Применение пластмасс

Откройте для себя пластмассы с характеристиками, важными для вашей области применения.