ООО ОГНЕУПОРНЫЕ ТЕХНОЛОГИИ — ОГРН 1027804864119, ИНН 7810147043

ПрофильДата регистрации17.08.1998

Уставной капитал14 000 ₽

Юридический адрес ГОРОД САНКТ-ПЕТЕРБУРГ ПРОСПЕКТ ЮРИЯ ГАГАРИНА ДОМ 1 ЛИТЕР А ПОМЕЩЕНИЕ 72Н,207/7

ОГРН 1027804864119

ИНН / КПП 7810147043 781001001

Среднесписочная численность4 сотрудников

УчредителиАСКИНАЗИ ЮРИЙ ВЛАДИМИРОВИЧ Физическое лицо ИНН 781005354326 Доля в уставном капитале:

47,00%

КОЗЛОВСКАЯ МАРИЯ АРКАДЬЕВНА Физическое лицо ИНН 784801092762 Доля в уставном капитале:

20,00%

КОЗЛОВСКИЙ ВЯЧЕСЛАВ АРКАДЬЕВИЧ Физическое лицо ИНН 784810542136 Доля в уставном капитале:

20,00%

ГЛИНКА ОЛЬГА ГЕРМАНОВНА Физическое лицо ИНН 781619964098 Доля в уставном капитале:

13,00%

Компания ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ «ОГНЕУПОРНЫЕ ТЕХНОЛОГИИ» зарегистрирована 17.08.1998 г. Краткое наименование: ОГНЕУПОРНЫЕ ТЕХНОЛОГИИ. При регистрации организации присвоен ОГРН 1027804864119, ИНН 7810147043 и КПП 781001001.

Звягин Константин Александрович является генеральным директором организации. Учредители компании — АСКИНАЗИ ЮРИЙ ВЛАДИМИРОВИЧ, КОЗЛОВСКАЯ МАРИЯ АРКАДЬЕВНА, КОЗЛОВСКИЙ ВЯЧЕСЛАВ АРКАДЬЕВИЧ, ГЛИНКА ОЛЬГА ГЕРМАНОВНА. Среднесписочная численность (ССЧ) работников организации — 4.

В соответствии с данными ЕГРЮЛ, основной вид деятельности компании ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ «ОГНЕУПОРНЫЕ ТЕХНОЛОГИИ» по ОКВЭД: 46.90 Торговля оптовая неспециализированная. Общее количество направлений деятельности — 5.

За 2019 год прибыль компании составляет — 462 000 ₽, выручка за 2019 год — 41 957 000 ₽. Размер уставного капитала ОБЩЕСТВО С ОГРАНИЧЕННОЙ ОТВЕТСТВЕННОСТЬЮ «ОГНЕУПОРНЫЕ ТЕХНОЛОГИИ» — 14 000 ₽. Выручка на начало 2019 года составила 740 435 000 ₽, на конец — 41 957 000 ₽.

На 20 мая 2021 организация действует.

Юридический адрес ОГНЕУПОРНЫЕ ТЕХНОЛОГИИ, выписка ЕГРЮЛ, аналитические данные и бухгалтерская отчетность организации доступны в системе.

Общество с ограниченной ответственностью «Огнеупорные технологии», ИНН 01905201610151 иностранным участием — Бишкек, Кыргызстан

- Стартовая

- Поиск компаний

- ОсОО «Огнеупорные технологии»

Данные об организации Общество с ограниченной ответственностью «Огнеупорные технологии» ИНН 01905201610151, директор — Махин Александр Васильевич в базе Министерства Юстиции КР на 1 мая 2021 г. 9:53

Профиль организации

| Название | Общество с ограниченной ответственностью «Огнеупорные технологии» |

| Форма | Общество с ограниченной ответственностью с иностранным участием |

| Статус |

Перерегистрация, 10 июня 2016 г.

|

| Собственность | Частная |

| Участников | 1 |

| Директор | Махин Александр Васильевич |

| Деятельность | 47.99.0 : Прочая розничная торговля вне магазинов, палаток и рынков |

| ИНН | 01905201610151 |

| Рег. номер | 158770-3300-ООО |

| ОКПО | 29648785 |

| Адрес |

БИШКЕК, ЛЕНИНСКИЙ РАЙОН,

пр. Ч. Айтматова, дом 303, |

| Телефон | Авторизуйтесь для просмотра |

История изменений профиля

Учредители

Данные о текущем составе учредителей Общество с ограниченной ответственностью «Огнеупорные технологии» и его изменениях доступны только для зарегистрированных и авторизованных пользователей.

Отправить запрос на регистрацию можно здесь. Изменения в списке учредителей

Отчисления и бюджетные доходы

Данные об отчислениях в бюджет Общество с ограниченной ответственностью «Огнеупорные технологии» доступны только для зарегистрированных и авторизованных пользователей.Отправить запрос на регистрацию можно здесь.

ОГНЕУПОРНЫЕ ТЕХНОЛОГИИ

Зарегистрированные товарные знаки

| Правообладатель | Общество с ограниченной ответственностью «Огнеупорные технологии» Санкт-Петербург (RU) |

|---|---|

| Адрес для переписки | |

| Тип знака | TM |

| Код регистратора | RU |

| Номер регистрации | 244280 |

| Дата регистрации | 22. |

| Номер заявки | 2002703012 |

| Дата заявки | 29.01.2002 |

| Дата истечения срока действия регистрации | 29.01.2012 |

| Неохраняемые элементы | Огнеупорные технологии. |

| Перечень товаров и услуг | |

| Публикации по данному ТЗ |

Сведения о регистрации в классах

| 19 | бетон огнеупорный; глина огнеупорна ; кирпичи огнеупорные; материалы огнеупорные; материалы строительные огнеупорные; огнеупорные покрыти из материалов на основе цементов; шамот (огнеупорный строительный материал). |

|---|---|

| 35 | продвижение товаров [дл третьих лиц]; агентства по импорту-экспорту; снабженческие услуги дл третьих лиц [закупка товаров и услуги предпри ти м]. |

| 42 | исследовани в области механики; исследовани в области физики; научно-исследовательские разработки; изучение технических проектов. |

Изображение товарного знака, знака обслуживания

Указание цвета или цветового сочетания черный, белый, красный

TMRegister.ru собрал всю информацию из открытых источников, сервис не имеет отношения к опубликованным товарным знакам и не использует их в коммерческих и рекламных целях. Правовая оговорка

Химическая технология производства огнеупоров

Огнеупорные материалы получили широкое применение в тяжелой и в легкой промышленности, их используют в специальных агрегатах, в авиа- и машиностроении. Такие изделия способны выдерживать высокие температуры и сохраняют свои свойства при критическом нагреве. Покупать такую продукцию лучше с завода – производство огнеупорных материалов в Иваново проводится по всем нормам и стандартам ГОСТ. Материалы регулярно проходят тестирование на оценку качества.

В качестве основного сырья для производства огнеупоров обычно используют диатомит. Он обладает полезными свойствами: крупная пористость, прочность и высокая плотность. Изделия из такого вещества не сгорают и не плавятся, их кристаллическая решетка сохраняет прочность даже при высоких температурах.

Он обладает полезными свойствами: крупная пористость, прочность и высокая плотность. Изделия из такого вещества не сгорают и не плавятся, их кристаллическая решетка сохраняет прочность даже при высоких температурах.

Технология производства огнеупоров

Все материалы делятся на две категории – это огнеупоры общего и специального назначения. Последний вид изделий применяется в специальных узлах и в агрегатах, такие материалы изготавливают под конкретные условия. Если процесс отлажен по требованиям ГОСТ, вещества способны сохранять свою структуру при нагреве выше 900-1000 градусов.

Шихты для изготовления графитошамотных тиглей изготавливают из глины, графита и шамота в следующих пропорциях: 22-25%, 50-48% и 25-30%. Технология огнеупоров подразумевает обжиг материалов с последующим измельчением и формовкой заготовок с добавлением вяжущих веществ. Затем проводится прессование под давлением в специальных формах.

Для получения материалов используют метод выгорающих добавок. Процедура включает следующие этапы:

Процедура включает следующие этапы:

- измельчение подсушенного материала;

- смешивание основы с дисперсными органическими добавками;

- увлажнение и формовка изделий;

- повторный обжиг до спекания частиц диатомита.

После выгорания образуются поры. Такие изделия могут выдерживать температуру около 900 °С. Для работы в более суровых условиях подходят пенодиатомитовые огнеупоры.

Прессовка осуществляется под давлением 630 т, наиболее прочные изделия получают методом гидростатического прессования. Сушка проводится при температуре +50 °С в течение 5 суток. При изготовлении огнеупоров специального назначения сушка может занять 10-15 суток при температурах 20-30 °С.

По завершению процесса изготовления продукция проверяется на качество. Заготовки обрабатываются и отправляются на склад или заказчику.

Поделитесь материалом в социальных сетях

Возможно вам будет интересно

Как правильно определить огнеупорный кирпич или нет?

Как сделать бетон огнеупорным?

Как разрезать термостойкое, жаропрочное, огнеупорное стекло?

Как добывают огнеупорные глины: технологический процесс

Как делается огнеупорный кирпич: технология производства

Плавка углеродсодержащих продуктов, сырья, материалов в тиглях и чашах

Муллитокремнеземистые огнеупорные материалы: примеры, ключевые особенности

Какой материал может считаться или относится к огнеупорным: принципы классификации

Какую температуру могут выдерживать огнеупорные материалы?

Керамические подложки для спиральных нагревателей

Как правильно варить аргонодуговой сваркой: как работает, научиться

Карбидкремниевые изделия, огнеупоры: электронагреватели, плиты

Как заменить муфель в печи програмат р300?

Устройство и принцип работы муфельной печи

Расчёт муфельных печей: спирали, фехрали, нагреватели

Виды санитарно-технической керамики

Огнеупорный мертель

Применение огнеупоров в промышленных целях

Как очистить тигель от шлака?

Свойства корундовой керамики и преимущества над другими комплектующими

Как изготавливают корундовые тигли: опыт производства АО Поликор

Какие требования установлены к складированию огнеупоров?

Химическая технология производства огнеупоров

ГОСТ «Классификация огнеупоров общего назначения»

Какие бывают керамические втулки: виды и подтипы

Что такое огнеупоры: определение понятия

Какие бывают огнеупорные материалы: классификация

Основные свойства огнеупорной продукции

Конструкционная керамика: области использования, особенности производства

Керамические огнеупорные втулки: особенности изготовления

Тигля для плавки цветных металлов: особенности изготовления и использования

Температура вспышки в открытом тигле: как определить, нормативы

Петербургская техническая ярмарка 2017

Реализуем станок полуавтоматический

Реализуем насос центробежный

Выставка МЕТАЛЛ-ЭКСПО 2016

Испытания шарового крана

МЕТАЛЛ ЭКСПО 2015

ДИПЛОМ «МЕТАЛЛ ЭКСПО»

Реализуем горелочные камни

Премия Гарант качества и надежности

Посещение ОАО «Поликор» французской делегацией

Корундовая керамика

Центральная заводская лаборатория

Сертификат соответствия системы экологического менеджмента

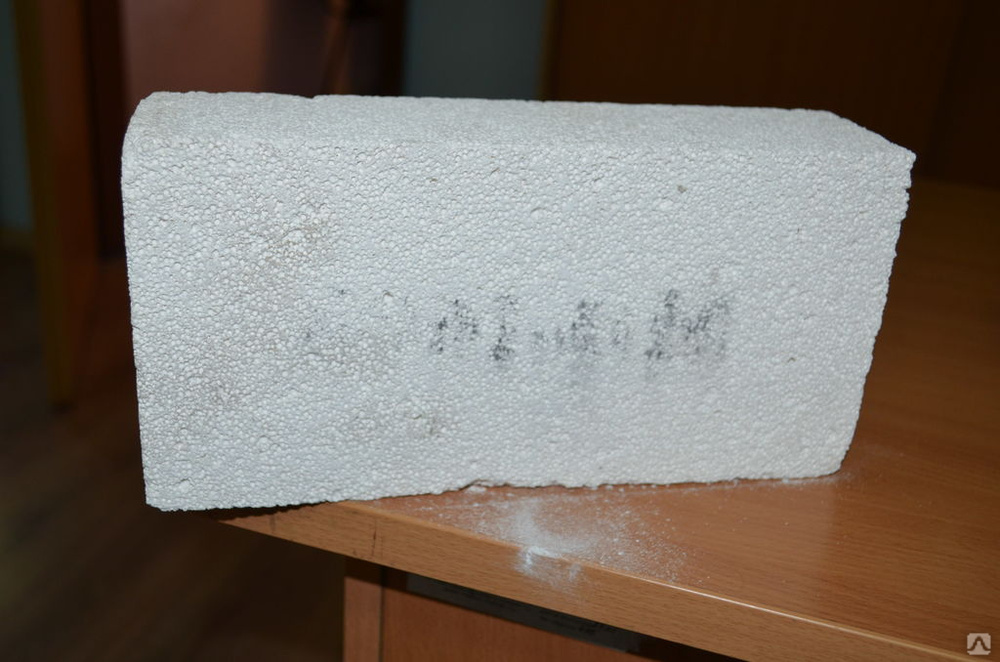

Кирпич марки МКС-72 ГОСТ 8691-73

Награждение продукции АО Поликор знаком качества

30 сентября — День машиностроителя!

Визит губернатора на ОАО Поликор

ВОЙНА ОГНЕУПОРОВ — ООО «ОгнеупорТрейдГрупп»ООО «ОгнеупорТрейдГрупп»

И знаменитые средние танки Т-34, и столь же легендарные дивизионные пушки ЗИС–3 вряд ли стали бы оружием Победы без уникальной огнеупорной технологии, которая позволила выплавлять стали и броню не хуже «крупповских».

БОЛЬШОЙ СЕКРЕТ КОМПАНИИ КРУППА

Еще в конце XIX в. «Крупп» взял на вооружение технологию, разработанную британцем Сидни Томасом и не сразу нашедшую интерес в его родной стране. Она позволяла эффективно удалять из железной руды фосфорные примеси и получать более высококачественное железо и сплавы.

Одним из элементов этой технологии была облицовка сталеплавильных печей огнеупорными материалами на основе оксидов магния. Кроме того, магнезитовые огнеупоры позволили повысить температуру работы мартеновской печи и выплавлять больше стали — в том числе такой тугоплавкой, как легированная, необходимой для производства брони.

Так что уже к началу Первой мировой войны именно огнеупоры во многом сделали Германию промышленным, а затем и военным лидером Европы. Эта ситуация во многом сохранилась и во Вторую мировую, в которой на пути брони и огнеупоров Круппа встали советские инженеры и ученые.

Эта ситуация во многом сохранилась и во Вторую мировую, в которой на пути брони и огнеупоров Круппа встали советские инженеры и ученые.

ОГНЕУПОРНЫЕ МАТЕРИАЛЫ В РАБОТЕ

Со времен Бессемера и Мартена сталь производят, сплавляя переработанную железную руду с чугуном и некоторыми другими добавками. Высокая температура позволяет сделать этот процесс быстрее, производительнее — и получать сталь лучших свойств. В сегодняшних электроплавильных печах температура может подниматься до 5000°С, а в знаменитых доменных и мартеновских печах времен Великой Отечественной доходила до 2000°С.

Но, если при этих условиях плавится даже камень, железо и сталь, то из чего сложить такую печь, которая долгое время сможет выдерживать такую температуру? Действительно, после определенного количества выплавок каждую такую печь необходимо восстанавливать, а иногда и перекладывать. Но проработать нужное время позволяют им особые огнеупорные материалы, которыми покрывается внутренняя поверхность печи.

Первыми из огнеупоров, которые нашли применение в металлургии, стали некоторые сорта глин — прежде всего, белая, или каолин, почти целиком состоящий из водных силикатов алюминия: после температурной обработки из них можно было приготовить шамотные огнеупорные кирпичи. Однако еще с начала XIX в. огнеупоры стали играть и еще одну важную роль: с их помощью металлурги создают ту или иную химическую среду в печи, необходимую для производства нужного сорта стали.

Именно такой процесс открыл в 1870-х англичанин Сидни Томас, а впоследствии взяли на вооружение Сименс и другие немецкие металлурги. Используя облицовку из огнеупорных щелочных оксидов магния и кальция, плюс, добавляя в расплав известь, Томас нашел способ использовать для изготовления качественной стали самые дешевые и распространенные железные руды, содержащие большие количества фосфорных примесей.

Эта технология оказалась настолько эффективной, что с конца XIX в. магнезиальные огнеупорные материалы распространяются все шире. Они позволили не только создать нужную кислотную среду в печах, но и поднять температуру выплавки, приблизив ее к 2000 °С.

Они позволили не только создать нужную кислотную среду в печах, но и поднять температуру выплавки, приблизив ее к 2000 °С.

ОТСТАВАНИЕ ПО МАГНЕЗИТУ

Несмотря на то, что крупнейшее в стране Саткинское месторождение магнезита было открыто на Урале еще в 1896 г., продукция открывшегося неподалеку завода огнеупорных материалов долгое время не отличалась достаточным качеством, и вплоть до 1930-х советские металлурги чаще облицовывали печи давно устаревшими динасовыми огнеупорами из глины. Они не позволяли достичь той же температуры, что «у Круппа», быстро изнашивались и требовали частой замены.

Не лучшим образом показывали себя и магнезитовые кирпичи отечественного производства. При наиболее высоких температурах и серьезных механических воздействиях в пылающих недрах мартенов они крошились, а своды печей, сложенные по старинке, обычной аркой, обрушивались.

А между тем западные конкуренты ушли далеко вперед, и германская военная промышленность вовсю пользовалась замечательными огнеупорными кирпичами — такими, как созданные Австро–американской магнезитовой компанией изделия под маркой Radex.

Увы, впечатляющих успехов добиться им не удалось, и советские металлурги не могли получать сталь того же качества, что и противостоявшие им коллеги концерна «Крупп». Такая ситуация угрожала стратегическим интересам страны: по–настоящему крепка броня оказывалась не у Красной Армии, а у ее потенциального противника.

УРАЛЬСКИЙ ПОДХОД

Накануне войны над технологией получения устойчивых облицовочных материалов на основе магнезита и хромита в СССР работали три научно–исследовательских центра. Трудились над ней и на предприятии в Сатке, где с 1933 г. группу разработчиков возглавил главный инженер завода, выпускник московской «бауманки» Алексей Панарин.

В отличие от коллег, он обратился не к европейским решениям, а к путям, которыми двигались российские технологи еще до революции. Хромомагнезитовый кирпич производился в Сатке уже тогда, и Панарин установил его состав — примерно равные доли магнезита и хромита одинаковых гранулометрических фракций. Такой кирпич был лучше динасовского, но большие температуры и нагрузки переносил плохо.

Такой кирпич был лучше динасовского, но большие температуры и нагрузки переносил плохо.

Опыты, продлившиеся несколько лет, позволили команде Панарина найти решение, используя хромит более крупной фракции и дополнительные добавки. Испытания кирпичей из нового огнеупора были проведены на подмосковной «Электростали» и Кировоградском медеплавильном заводе: по стойкости они превосходили старые динасовые кирпичи в несколько раз.

Важное дополнение в технологию внес технический директор завода Александр Френкель, разработавший новый метод крепления огнеупорных кирпичей к сводам сталеплавильных печей. Такие материалы позволили довести рабочую температуру в печи до 1800°С — и в 1941 г. на Урале началось производство магнезитохромитовых изделий разного предназначения и «калибра».

ДОРОГА НА ФРОНТ

Фото: mirvocrugnas.com

Все это позволило уже к концу 1941 г. на Магнитогорском комбинате впервые в мире — освоить выплавку броневой стали в большегрузных мартеновских печах. Производство этого ключевого элемента обороноспособности страны получило достойный размах и масштаб.

Производство этого ключевого элемента обороноспособности страны получило достойный размах и масштаб.

Огнеупорные материалы, качество которых оказалось достойно мирового уровня, поставлялись западным союзникам, в рамках оплаты техники и товаров, передававшихся по программе «Ленд–лиз». Только США получили десятки тысяч тонн полуфабриката — магнезиального порошка. Но основная продукция, конечно, шла на нужды Красной Армии — на фронт.

Стратегическую важность огнеупоров для победы прекрасно осознавали и в высшем руководстве страны. Это доказывает история, случившаяся в 1942 г. (по другим данным, 1943) году, когда Саткинский завод задержал поставку огнеупорных сталеразливочных стаканов для Магнитогорского металлургического комбината, и домой директору предприятия Михаилу Конореву позвонил лично Сталин. Нужное количество изделий пришлось найти и спецрейсом отправить на «Магнитку».

Отсюда «непробиваемые» стальные изделия поступали прямиком в знаменитый челябинский «Танкоград» — Кировский завод наркомтанкопрома. И уже оттуда, в виде новеньких и грозных танков металл отправлялся на войну, превращаясь в оружие будущей Победы.

И уже оттуда, в виде новеньких и грозных танков металл отправлялся на войну, превращаясь в оружие будущей Победы.

Автор: Роман Фишман

Источник: http://rosnauka.ru/publication/449

Refractory materials — About Company BBMI. О компании BBMI

Общество с ограниченной ответственностью ББЭмАй было основано совместно с крупнейшей и всемирно известной компанией PLIBRICO COMPANY LLС, являющейся на протяжении столетия мировым лидером по производству и применению периклазовых, доломитовых и монолитных огнеупорных материалов. Компания ББЭмАй является единственным официальным представителем PLIBRICO COMPANY LLC в России.

Продукция

Монолитные огнеупоры, поставляемые компанией ББЭмАй представлены в широком ассортименте и способны удовлетворить всем производственным требованиям. Это бетоны, торкрет массы, материалы для набивки и формовочные пластичные материалы.

В дополнение к футеровкам компании ББЭмАй в ассортимент продукции входят сборные огнеупорные материалы и анкерные системы.

Огнеупорные материалы, поставляемые компанией ББЭмАй производятся при строгом контроле качества в соответствии с нормами DIN EN ISO 9001 и 9002.

Инжиниринг

Наша компания делает основной упор на передовые огнеупорные технологии. Услуги по инжинирингу предоставляются с учетом нужд каждого клиента, включая разработку чертежей, рабочие характеристики, список материалов, вычисления коэффициента тепловых потерь, монтаж, графики сушки и инструкции по запуску и эксплуатации.

Монтаж

Важным фактором в работе с огнеупорными материалами является процесс эксплуатации и сроки монтажа. Компания ББЭмАй предлагает своим клиентам эффективную техническую поддержку и современное монтажное оборудование, что позволяет обеспечить долгий срок службы огнеупоров.

Мы рады сотрудничеству с Вами.

Основными направлениями деятельности компании являются

- Комплексные поставки огнеупорной продукции для металлургического, цементного, алюминиевого, мусоросжигательного, теплоэнергетического и химического производств

- Инженерно-техническое обслуживание

- Проектирование огнеупорной футеровки необходимых агрегатов

- Продажа специальных марок стали европейского производства и ферро-сплавов

Спектр огнеупорной продукции

- Высокоглинозёмистые, алюмосиликатные монолитные материалы

- Лёточные и ремонтные массы для доменных печей

- Магнезито-форстеритовые торкрет массы и набивные материалы для футеровки промышленных печей сталелитейного производства, конверторов, стальковшей, промковшей

- Саморастекающиеся высокоглинозёмистые массы

- Высокоглинозёмистые, алюмосиликатные, магнезитовые, доломитные, дунитовые, шамотные и изоляционные легковесные формованные огнеупоры

- Анкерные системы (керамические, металлические анкера)

- Изоляционные огнеупорные плиты, блоки, бумага, шнуры

- Огнеупорные мертели, шликеры

- Стыковые массы

- Массы на основе циркона

Спец-стали

- Конструкционные марки стали.

- Термообработанные марки стали.

- Цементированные марки стали.

- Азотированные марки стали.

- Жаростойкие марки стали.

- Нержавеющие марки стали.

- Инструментальная сталь для горячей обработки

- Инструментальная сталь для холодной обработки

- Быстрорежущие марки стали

- Нестареющие марки стали

- Сталь для литья пластмасс

Ферро-сплавы

- Ферро-Титан (FeTi)

- Ферро-Ниобий (FeNb)

- Ферро-Хром низкоуглеродистый (LC FeCr)

- Ферро-Хром высокоуглеродистый (HC FeCr)

- Ферро-Силиций (FeSi)

Технология огнеупорных изделий — Энциклопедия по машиностроению XXL

Технология огнеупорных изделий [c. 148]

148]В зависимости от химического состава и технологии производства различают несколько групп огнеупорных изделий, среди которых наиболее распространены [c.49]

Ввиду очень высоких температур плавления составы интересны для технологии производства новых ответственных видов огнеупорных изделий и материалов. Двуокись гафния — промышленный отход. [c.318]

Развившееся во второй половине XIX столетия производство динасовых и магнезитовых огнеупорных материалов в корне отличалось от технологии производства изделий из глины. В связи с развитием машиностроения в начале XX в., особенно после первой мировой войны, в производство санитарно-фаянсовой керамики и шамотных огнеупорных изделий внедряется новый метод — полусухое прессование, при котором специфические свойства пластичного глиняного сырья теряют свое значение. [c.259]

Например, для производства шамотных огнеупорных материалов используют наиболее чистые разновидности огнеупорных глин и каолинов.

Огнеупорные глины в основном состоят из природных алюмосиликатов — каолинита и содержат около 3—7% примесей. Примеси именуют плавнями, потому что в процессе производства при обжиге огнеупора и при его службе они образуют более легкоплавкий расплав, который при охлаждении застывает в стекловидную массу. Последняя пронизана кристаллической фазой — муллитом, являющимся тугоплавкой частью огнеупорного изделия. Более чистая разновидность глинистого сырья — каолин — стал только последние несколько лет распространяться в нашей огнеупорной промышленности, так как для изготовления изделий из каолина требуется несколько более сложная технология. Каолин содержит около 3—3,5% плавней. Снижение содержания плавней с 5—7% до 3% уже достаточно для повышения предельной темпера-

[c.261]

Огнеупорные глины в основном состоят из природных алюмосиликатов — каолинита и содержат около 3—7% примесей. Примеси именуют плавнями, потому что в процессе производства при обжиге огнеупора и при его службе они образуют более легкоплавкий расплав, который при охлаждении застывает в стекловидную массу. Последняя пронизана кристаллической фазой — муллитом, являющимся тугоплавкой частью огнеупорного изделия. Более чистая разновидность глинистого сырья — каолин — стал только последние несколько лет распространяться в нашей огнеупорной промышленности, так как для изготовления изделий из каолина требуется несколько более сложная технология. Каолин содержит около 3—3,5% плавней. Снижение содержания плавней с 5—7% до 3% уже достаточно для повышения предельной темпера-

[c.261]Металлокерамическими эти сплавы называются потому, что состоят из металлов, а метод их изготовления напоминает технологию получения керамических (глиняных, фарфоровых и огнеупорных) изделий. Основную массу изделий из твердых сплавов выпускают в виде пластинок для оснащения рабочей части металлорежущего инструмента (резцов, сверл, фрез, разверток) путем напайки или механического крепления их к державкам.

Керамические изделия и огнеупоры получают из легкоплавких, тугоплавких огнеупорных глин и каолинов, чистых окислов и другого природного или искусственного сырья. Технология получения изделий обычно состоит из подготовки и дозировки исходных материалов, увлажнения, формования, сушки и обжига. Керамические материалы разделяют на строительную и тонкую керамику и огнеупорные материалы. [c.300]

Особую группу штучных грузов представляют массовые штучные грузы, например кирпич и огнеупорные изделия, металл в слитках, листах и в виде длинномерного проката, труб и пр. К штучным массовым грузам относят также лесные грузы в виде круглого леса и пиломатериалов. Прогрессивная технология перевозки и перегрузки штучных массовых грузов в пакетах различного вида обусловливает выбор соответствующих средств механизации. [c.24]

Плотность. Степень уплотнения огнеупорных изделий обычно характеризуется водопоглощением, объемным весом, кажущейся и истинной пористостью. Каждый вид огнеупорных изделий, особенно изготовляемых одним заводом из одного и того же сырья по установленному технологическому процессу, должен иметь небольшие колебания в величине объемного веса. По этой величине часто можно судить о степени обжига огнеупорных изделий, о качестве использованного для них сырья и о нарушениях принятой технологии.

[c.159]

Каждый вид огнеупорных изделий, особенно изготовляемых одним заводом из одного и того же сырья по установленному технологическому процессу, должен иметь небольшие колебания в величине объемного веса. По этой величине часто можно судить о степени обжига огнеупорных изделий, о качестве использованного для них сырья и о нарушениях принятой технологии.

[c.159]

Удельный вес различных огнеупорных изделий зависит от их химико-минералогического состава и поэтому типичен для всех изделий данной группы. Для большинства огнеупорных изделий отклонения в технологии и некоторые колебания в степени обжига мало отражаются на их удельном весе. Исключением является динас, претерпевающий в течение всего процесса обжига непрерывные изменения удельного веса из-за перекристаллизации кварцита в тридимит и кристобалит. Поэтому удельный вес является весьма важным критерием качества динаса. [c.

159]

159]Из рассмотрения рабочих и физических свойств огнеупорных изделий видно, что эти свойства определяются химическим составом и связанным с ним фазовым составом изделий, а также характером строения кристаллических фаз. Особенно велико влияние химико-минералогического состава изделий на их строительную прочность при высоких температурах, на постоянство объема в обжиге и на шлакоустойчивость. Дальнейшее развитие технологии и совершенствование свойств огнеупорных материалов связаны главным образом с изучением фазового состава огнеупора и возможностей его регулирования в желаемом направлении. [c.163]

Способы подготовки массы и прессования изделий на основе андалузита, кианита или силлиманита аналогичны соответствующим операциям в технологии многошамотных изделий. Отощающим материалом является тонкомолотый (с зернами менее 1—2 мм) сырой андалузит или обожженный (брикетированный) кианит. Проводились опыты частичного использования и сырого кианита. Связкой служит спекающаяся огнеупорная глина с высоким содержанием АЬОз (около 40%), количество которой соот—ветствует содержанию ее в многошамотных массах, т. е. около

[c.230]

е. около

[c.230]

Изделия из корунда на глиняной связке. Технология таких изделий, разработанная в свое время для природного корунда, основывается на связывании огнеупорной глиной зерен корунда различной величины. Количество связующей глины зависит от способа изготовления изделий. При полусухом прессовании минимальное количество связующей глины равно Ю—15%, при пластичном формовании 20—30%. Обжигают изделия при температурах около 1500°. Дальнейшее поднятие температуры обжига до 1600° вызывает лишь некоторое повышение температуры начала деформации. [c.243]

К специальным видам магнезитовых огнеупорных изделий относятся также и сталеразливочные стаканы, изготовляемые из обычных масс. Технология производства их аналогична вышеописанной. [c.309]

Металлокерамические твердые сплавы. Эти сплавы называются металлокерамическими потому, что состоят они из металлов, а метод их изготовления напоминает технологию получения керамических (глиняных, фарфоровых и огнеупорных) изделий. [c.71]

[c.71]

Дезактивация спекания имеет существенное значение в технологии огнеупорных бетонов и набивных масс для получения безусадочных изделий. [c.49]

Термическая стойкость, т. е. способность выдерживать без разрушения резкие колебания температуры, зависит от исходного сырья, структуры огнеупорного материала, условий производства и формы изделий. Термическая стойкость увеличивается с уменьшением коэфициента расширения и модуля упругости и с увеличением предела прочности при кручении и теплопроводности. Все эти свойства, кроме коэфициента расширения, находятся в тесной зависимости от технологии производства. Термическая стойкость огнеупорного материала при прочих равных условиях пропорциональна коэфициенту расширения в температурном интервале, в котором происходит раз.-рушение образца. [c.409]

Если изделия изготовляют методом пластичного формования, то измельченный муллит смешивают с пластичной огнеупорной глиной, и далее процесс совпадает с обычной технологией фарфорового производства. Поскольку в синтетическом муллите фазовые превращения завершены, для обжига изделий требуется температура, обеспечивающая спекание обжигаемого изделия. Обычно эта температура составляет 1350—1450 °С.

[c.162]

Поскольку в синтетическом муллите фазовые превращения завершены, для обжига изделий требуется температура, обеспечивающая спекание обжигаемого изделия. Обычно эта температура составляет 1350—1450 °С.

[c.162]

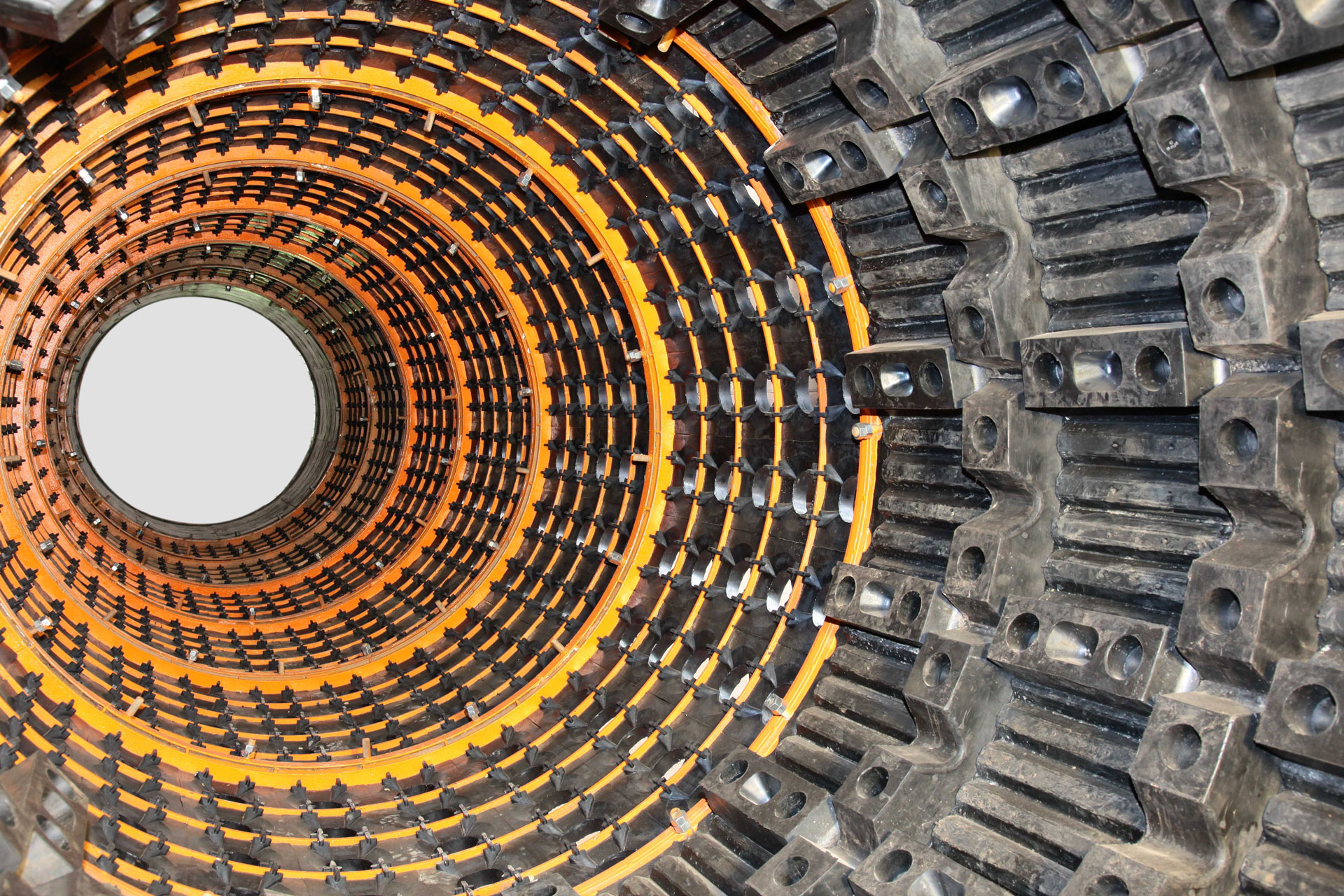

Современные катоды являются изделиями оптимальной конструкции, изготовлены из тщательно подобранных материалов и с применением новейшей технологии и рассчитаны на срок службы более 10 лет. Однако срок службы катодного устройства в значительной степени зависит от способа обжига, метода пуска и качества эксплуатации электролизера. Катодное устройство электролизеров всех типов состоит из одних и тех же основных элементов — катодного кожуха, угольной футеровки (подовая и бортовая), огнеупорной и теплоизоляционной футеровки. Однако конструктивное выполнение этих узлов может различаться весьма существенно. [c.164]

Динас изготовляется из достаточно чистых кварцитов, содержащих не более 3—5% природных примесей.

По условиям технологии динаса в шихту необходимо вводить некоторые добавки — окись кальция и закись железа в количестве около 2,0%. Эти добавки снижают огнеупорные свойства динаса, температура деформации которого обычно достигает 1650° С. Эта температура низка для сводов современных мартеновских печей. В настоящее время своды мартеновских печей выкладывают из магнезитовых и хромомагнезитовых огнеупоров. Однако достаточно богатые залежи магнезита и хромистого железняка, необходимые для широкого производства этих изделий, встречаются очень редко. В Советском Союзе такие месторождения имеются, а в других странах они весьма редки. Вследствие этого необходимо совершенствовать технологию производства динаса и прежде всего путем использования наиболее чистых видов сырья. Динас тогда получается более плотным и чистым, количество примесей снижается с 5 до 2%, а температура размягчения под нагрузкой такого динаса повышается всего на 10—15° С (до 1660— 1670° С).

[c.262]

По условиям технологии динаса в шихту необходимо вводить некоторые добавки — окись кальция и закись железа в количестве около 2,0%. Эти добавки снижают огнеупорные свойства динаса, температура деформации которого обычно достигает 1650° С. Эта температура низка для сводов современных мартеновских печей. В настоящее время своды мартеновских печей выкладывают из магнезитовых и хромомагнезитовых огнеупоров. Однако достаточно богатые залежи магнезита и хромистого железняка, необходимые для широкого производства этих изделий, встречаются очень редко. В Советском Союзе такие месторождения имеются, а в других странах они весьма редки. Вследствие этого необходимо совершенствовать технологию производства динаса и прежде всего путем использования наиболее чистых видов сырья. Динас тогда получается более плотным и чистым, количество примесей снижается с 5 до 2%, а температура размягчения под нагрузкой такого динаса повышается всего на 10—15° С (до 1660— 1670° С).

[c.262]Карборундовые изделия. В зависимости от исходного сырья и технологии изготовления различают в основном два вида огнеупорных карборундовых изделий

[c.362]

В зависимости от исходного сырья и технологии изготовления различают в основном два вида огнеупорных карборундовых изделий

[c.362]

В зависимости от химико-минералогического состава и технологии производства различают несколько групп огнеупорных изделий, среди которых наиболее известны 1) динасовые (кислые) 2) полукислые 3) шамотные 4) основные тальковые и талько-магиезитовые 5) углеродистые. [c.386]

Магнезитовые огнеупорные изделия используются для футеровки пода стен и отдельных узлов сталеплавильных печей (мартеновских и электрических), а также для выполнения пода высокотемпературных нагревательных печей, где нагрев металла сопровождается сильным образованием окалины. Температура огнеупорности магнезитовых изделий — не ниже 2270° К, температура начала размягчения 1770—1870°К при сравнительно невысокой термостойкости (4—9 воздушных теплосмен). Магнезитовые огнеупоры имеют основной характер, т. е. хорошо сопротивляются воздействию основных шлаков, в том числе и железистых. Выпускаются термостойкие магнезитовые изделия (по особой технологии), характеризующиеся термостойкостью 140— 180 воздушных теплосмен, а также плавленые магнезитовые изделия с более высокими эксплуатационными свойствами.

[c.151]

Выпускаются термостойкие магнезитовые изделия (по особой технологии), характеризующиеся термостойкостью 140— 180 воздушных теплосмен, а также плавленые магнезитовые изделия с более высокими эксплуатационными свойствами.

[c.151]

Изготовляют изделия из синтезированного высокоглиноземистого шамота, применяя в качестве связки высокопластичную огнеупорную глину. Технология изготовления изделий в основном почти аналогична технологии многошамотных изделий. Отличительной особенностью производства является получение синтезированного плот-носпекшегося высокоглиноземистого шамота. Сущность приготовления шамота сводится к следующему. [c.426]

Эти сплавы называются металлокерамическими потому, что состоят они из металлов, а метод их изготовления напоминает технологию получения керамических (глиняных, фарфоровых и огнеупорных) изделий. Металлокерамические твердые сплавы по ГОСТ 3882—61 делятся на три группы (табл. 5) вольфрамокобальтовые (или вольфрамовые), титановольфрамокобальтовые (или титановые) и титанотанталовольфрамовые (или титано-танталовые). Первые состоят из карбида вольфрама ШС и кобальта Со, вторые — из смеси карбида титана Т1С с карбидом вольфрама /С и кобальта Со. Количество карбида в металлокерамическом твердом сплаве колеблется в пределах 81—97%, составляя основную его часть.

[c.175]

Первые состоят из карбида вольфрама ШС и кобальта Со, вторые — из смеси карбида титана Т1С с карбидом вольфрама /С и кобальта Со. Количество карбида в металлокерамическом твердом сплаве колеблется в пределах 81—97%, составляя основную его часть.

[c.175]

Внутри каждой группы огнеупорные изделия могут та1кже значительно различаться по своим свойствам, в зависимости от качества используемого сырья и принятой технологии. Например, пользуясь соответствующими технологическими приемами, можно придать шамотному кирпичу высокую термическую стойкость или, повышая его плотность, увеличить устойчивость против разъедающего действия стекла, шлака. Но такие возможности для большинства групп огнеупс рных изделий пока ограничены. Ограничена также возможность повышения шлакоустойчивости шамотного огнеупора путем увеличения его плотности. [c.131]

Шамотно-каолиновые изделия. Целесообразность использования каолина в качестве исходного сырья обусловливается повышением содержания AI2O3 в обожженном изделии до 42—45% и уменьшением суммы плавней с 5 — 6% до 2,5 — 3%. Технология производства каолиновых изделий мало чем отличается от технологии шамотных изделий. Имеющиеся различия обусловливаются чистотой используемого сырья и выражаются в более высоких температурах обжига как шамота, так и изделий. Для производства каолиновых огнеупоров используют либо достаточно чистые вторичные каолины, либо первичные отмученные каолины. В отличие от осадочных глин эти разновидности каолинового сырья характеризуются содержанием 40—45% AI2O3 (на прокаленное вещество) и суммой плавней 2,5 — 3%. Содержание щелочей обычно не превышает 0,5%. Огнеупорность каолина при этом увеличивается по сравнению с глинами, содержащими 5—6% плавней, на 30—50° и составляет 1750—1780 .

[c.218]

Технология производства каолиновых изделий мало чем отличается от технологии шамотных изделий. Имеющиеся различия обусловливаются чистотой используемого сырья и выражаются в более высоких температурах обжига как шамота, так и изделий. Для производства каолиновых огнеупоров используют либо достаточно чистые вторичные каолины, либо первичные отмученные каолины. В отличие от осадочных глин эти разновидности каолинового сырья характеризуются содержанием 40—45% AI2O3 (на прокаленное вещество) и суммой плавней 2,5 — 3%. Содержание щелочей обычно не превышает 0,5%. Огнеупорность каолина при этом увеличивается по сравнению с глинами, содержащими 5—6% плавней, на 30—50° и составляет 1750—1780 .

[c.218]

Из технического глинозема изготовляют муллитовые (содержащие около 70% АЬОз), муллито-корундовые (от 70 до 95 АЬОз) и корундовые (>95 /о АЬОз) изделия. Технология муллитовых или муллито-корундовых огнеупоров имеет много общего с технологией многошамотных изделий. Основой производства является по- лучение плотноспекшегося муллито-корундового шамота, который служит наполнителем и связывается при формовании изделий 15—20% пластичной спекающейся огнеупорной глиной.

[c.236]

Муллитовые изделия. Плавленые муллитовые изделия изготовляют главным образом для нужд стекольной промышленности. Производство их основывается на получении весьма плотных огнеупорных изделий отливкой из расплавленных масс. Преимуществом этого метода для высокоглиноземистых изделий является возможность использования природного высокоглиноземистого сырья, главным образом боксита, а также диаспора и других минералов силлиманитовой группы. Засоренность бокситов окислами железа лишает возможности изготовлять из них огнеупорные изделия обычным путем, принятым в технологии керамики. В процессе плавки имеется возможность удалять избыточное количество железа. Соотношение А12О3 и 8102 в боксите таково, что он может служить сырьем в производстве плавленого муллита. [c.246]

Эти изделия из типа алюмосиликатных являются наиболее распространенным видом огнеупоров.

Их изготовляют из природного сырья — огнеупорных глин и каолинов, шамотные содержат 28—45 % АЬОз, полукислые — 18—28 % AI2O3 и до 85 % SiOz, огнеупорность для различных классов составляет 1580—1750°С. Характерным для шамотных изделий является приближение их по химическим свойствам к нейтральным материалам, поэтому они могут служить в условиях воздействия как основных, так и кислых шлаков. В зависимости от технологии изготовления изделия могут иметь довольно высокую термостойкость. Диапазон свойств шамотных изделий весьма широк, и широки также возможности изготов.тения изделий различных форм и размеров. Их применяют в сталеразливочных ковшах, при разливке стали, в доменных, известковообжигательных печах и вагранках, в различных нагревательных печах, котельных установках, многих аппаратах химической и нефтехимической промышленности и др., преимущественно при температурах до 1350—1400 °С. Полукислые изделия менее распространены, но могут успешно применяться во многих случаях, так как отличаются хорошим постоянством объема и нередко хорошей шлакоустойчивостью.

Их изготовляют из природного сырья — огнеупорных глин и каолинов, шамотные содержат 28—45 % АЬОз, полукислые — 18—28 % AI2O3 и до 85 % SiOz, огнеупорность для различных классов составляет 1580—1750°С. Характерным для шамотных изделий является приближение их по химическим свойствам к нейтральным материалам, поэтому они могут служить в условиях воздействия как основных, так и кислых шлаков. В зависимости от технологии изготовления изделия могут иметь довольно высокую термостойкость. Диапазон свойств шамотных изделий весьма широк, и широки также возможности изготов.тения изделий различных форм и размеров. Их применяют в сталеразливочных ковшах, при разливке стали, в доменных, известковообжигательных печах и вагранках, в различных нагревательных печах, котельных установках, многих аппаратах химической и нефтехимической промышленности и др., преимущественно при температурах до 1350—1400 °С. Полукислые изделия менее распространены, но могут успешно применяться во многих случаях, так как отличаются хорошим постоянством объема и нередко хорошей шлакоустойчивостью. [c.34]

[c.34]Для машиностроительной конструкционной керамики характерны высокие значения модулей упругости, температуры плавления (разложения, сублимации), твердости, химической стабильности и прочности при высоких температурах. Благодаря этим свойствам машиностроительная керамика, в отличие от художественной, санитарно-тех-нической, строительной, огнеупорной, электротехнической, электронной, радиокерамики и биокерамики, в которых, как правило, отдается предпочтение одному или двум из вышеперечисленных свойств, требует более сложной, совершенной, а потому и более дорогой технологии производства изделий [2]. [c.749]

К высокоогнеупорным оксидам относятся такие, которые имеют температуру плавления выше 17,70″С. Изделия технической керамики, изготовляемые из чистых высокоогнеупорных оксидов, объединяет в один класс их высокая температура плавления и подобие технологических методов производства изделий на их основе. Высокая температура плавления определяет многие области применения этих материалов. Однако оксидная керамика находит широкое применение не только благодаря высокой огнеупорности. В ряде случаев изделия из чистых оксидов используют в условиях нормальных или умеренно высоких температур, так как некоторые из них обладают очень высокой механической прочностью, другие — хорошими электрофизическими свойствами, третьи — исключительно большой теплопроводностью, а часть из них сочетает в себе ряд положительных свойств. Несмотря на подобие некоторых свойств, каждый из огнеупорных оксидов имеет свои индивидуальные особенности, которые определяют области шрименения и оказывают влияние на технологию их производства.

[c.98]

Однако оксидная керамика находит широкое применение не только благодаря высокой огнеупорности. В ряде случаев изделия из чистых оксидов используют в условиях нормальных или умеренно высоких температур, так как некоторые из них обладают очень высокой механической прочностью, другие — хорошими электрофизическими свойствами, третьи — исключительно большой теплопроводностью, а часть из них сочетает в себе ряд положительных свойств. Несмотря на подобие некоторых свойств, каждый из огнеупорных оксидов имеет свои индивидуальные особенности, которые определяют области шрименения и оказывают влияние на технологию их производства.

[c.98]

Пористая керамика составляет основу огнеупорных материалов. В зависимости от химического состава и технологии получения различают следующие виды керамических изделий динасовые (кислые), полукислые, шамотные, основные тальковые и талько — магнезитовые, углеродистые. [c.129]

Глинозем изготовляется в виде технического продукта, именуемого техническим глиноземом . Обычно он содержит около 0,7% примесей, среди которых 0,5 составляет окись натрия. Окись натрия представляет собой вредную примесь, неблагоприятно отражающуюся на свойствах готовых изделий как огнеупорных, так и радиокерамических. Поэтому примеси окиси натрия необходимо из глинозема удалять. При технологии, предусматривающей отмывку глинозема соляной кислотой от железа после измельчения, выщелачивается и окись натрия. Окись натрия удаляется и ири прокаливании при введении небольших добавок борной кислоты это удаление завершается уже при 1300—1350° С. Изделия из отмытого глинозема содержат не более 0,1% окиси натрия.

[c.272]

Обычно он содержит около 0,7% примесей, среди которых 0,5 составляет окись натрия. Окись натрия представляет собой вредную примесь, неблагоприятно отражающуюся на свойствах готовых изделий как огнеупорных, так и радиокерамических. Поэтому примеси окиси натрия необходимо из глинозема удалять. При технологии, предусматривающей отмывку глинозема соляной кислотой от железа после измельчения, выщелачивается и окись натрия. Окись натрия удаляется и ири прокаливании при введении небольших добавок борной кислоты это удаление завершается уже при 1300—1350° С. Изделия из отмытого глинозема содержат не более 0,1% окиси натрия.

[c.272]

Шамотные изделия. Шамотные изделия содержат от 30 до 46% AI2O3. Они изготовляются из смеси сырой огнеупорной и обожженнМ глины. Пористость шамотных изделий составляет. 8 35% и зависит от природы исходных материалов, их соотношения и технологии производства. Огнеупорность 1580—1730°. Начало деформации 1150—1450°. [c.221]

В настоящее цремя достаточно широко производятся orneynoip-ные изделия из ряда чистых окислов высшей огнеупорности AI2O3. MgO, СаО, ZrOa, ВеО, ТЬОг. Использование для их производства химически чистого сырья и особенности технологии принуждают выделить их в самостоятельную группу (см. стр. 374).

[c.130]

MgO, СаО, ZrOa, ВеО, ТЬОг. Использование для их производства химически чистого сырья и особенности технологии принуждают выделить их в самостоятельную группу (см. стр. 374).

[c.130]

Отличительные свойства каолинового сырья — повышенные температуры его спекания, более грубая дисперсность и низкая связность — предопределяют особенности технологии производства каолиновых изделий. Температура спекания каолина (около 1450— 1500°) требует более высокой температуры обжига как каолинового шамота, так и изделий. Длительное мокрое измельчение каолина, увеличивающее его диспергацию, снижает температуру его спекания на 50°. Введение в каолин пластичной легкоспека-ющейся глины (например, 10 — 20% часов-ярской глины) снижает температуру спекания примерно на 100° и обеспечивает необходимую связность и формуемость, что имеет определенное значение при обжиге каолина на шамот, в том числе и во вращающейся печи. Однако введение спекающейся глины снижает чистоту материала и одновременно связанные с ней огнеупорные и химические свойства. Это мероприятие также несколько усложняет производство каолиновых огнеупоров.

[c.219]

Это мероприятие также несколько усложняет производство каолиновых огнеупоров.

[c.219]

Технология высокоглиноземистых муллито-кремнеземистых изделий из минералов силлиманитовой группы основывается на связывании мелкоизмельченного обогащенного концентрата огнеупорной глиной. Близость химической природы силлиманита и каолинита позволяет широко использовать в качестве связки огнеупорные спекающиеся глины и каолины. Однако вводить глиняную связку надо в возможно меньших количествах, чтобы не снизить содержания АЬОз и не повысить количества плавней в огнеупоре. Для связки пригодны только наиболее чистые и богатые глиноземом глины. При прессовании или трамбовании непластичных масс можно, по-видимому, заменять связующую глину тонкомолотым андалузитом или смесью глинозема и глины, приближающейся по составу к муллиту. [c.230]

Безобжиговое закрепление. Весьма эффективными благодаря простоте технологического исполнения являются методы безоб-жигового нанесения и закрепления покрытий на металле. Здесь имеются в виду обычные методы, применяемые в технологии нанесения красок и обмазок (нанесение с помощью кистей, краскораспылителей и т. п.). Такие покрытия подвергают сушке и термообработке при сравнительно низких температурах обжига они не требуют. Обычно эти покрытия составляются из силикатов и других огнеупорных соединений на различных жидких связках, затвердевающих при сушке и термообработке. Однако безобжиговое закрепление покрытий на металле, как правило, оказывается недостаточно эффективным. Во время эксплуатации эти покрытия склонны к отслаиванию. Чтобы избежать отслаивания, к поверхности покрываемых изделий предварительно прикрепляют металлическую матрицу (сетку, проволоку и т. п.). Покрытие заполняет матрицу и таким образом прочно удерживается на поверхности. Покрытия, включенные в матрицу, называются армированными [415]. Их- толщина может достигать 10 мм.

[c.326]

Здесь имеются в виду обычные методы, применяемые в технологии нанесения красок и обмазок (нанесение с помощью кистей, краскораспылителей и т. п.). Такие покрытия подвергают сушке и термообработке при сравнительно низких температурах обжига они не требуют. Обычно эти покрытия составляются из силикатов и других огнеупорных соединений на различных жидких связках, затвердевающих при сушке и термообработке. Однако безобжиговое закрепление покрытий на металле, как правило, оказывается недостаточно эффективным. Во время эксплуатации эти покрытия склонны к отслаиванию. Чтобы избежать отслаивания, к поверхности покрываемых изделий предварительно прикрепляют металлическую матрицу (сетку, проволоку и т. п.). Покрытие заполняет матрицу и таким образом прочно удерживается на поверхности. Покрытия, включенные в матрицу, называются армированными [415]. Их- толщина может достигать 10 мм.

[c.326]

По принятой заводской технологии изготовления пеношамотных легковесных огнеупоров огнеупорная часть шихты составляется из 20% огнеупорной глины и 80% производственного шамота с размером частиц до 0,5 мм. Шамот представляет собой грубо измельченную огнеупорную глину, обожженную при температуре 1300—1410°С. Производственный шамот изготовляется из запесоченной глины, капсельного боя и иных производственных отходов. Из сказанного видно, что сырьем для выработки пеношамотного легковеса является огнеупорная глина в различных ее видах, что вытекает из самого назначения материала. Шамот применяется в качестве отощающего материала, чтобы предохранить изделия от деформации в процессе сушки и обжига.

[c.100]

Шамот представляет собой грубо измельченную огнеупорную глину, обожженную при температуре 1300—1410°С. Производственный шамот изготовляется из запесоченной глины, капсельного боя и иных производственных отходов. Из сказанного видно, что сырьем для выработки пеношамотного легковеса является огнеупорная глина в различных ее видах, что вытекает из самого назначения материала. Шамот применяется в качестве отощающего материала, чтобы предохранить изделия от деформации в процессе сушки и обжига.

[c.100]

Весьма перспективной является технология получения легковесных изделий на основе смеси шликера из огнеупорной глины и мелкозернистого вспученного перлита в качестве порообразователя. Проведенные в институте Теплопроект опытные работы показали, что соответствующим подбором состава шликера и порообразователя можно получить изделия, не уступающие по объемному весу коэффициенту теплопроводности и механической прочности ультралегковесным пеношамотным огнеупорам.

В то же время благодаря резкому упрощению технологического процесса такие изделия будут значительно дешевле ультралегковесных огнеупоров, что создает благоприятные предпосылки для успешного их использования.

[c.103]

В то же время благодаря резкому упрощению технологического процесса такие изделия будут значительно дешевле ультралегковесных огнеупоров, что создает благоприятные предпосылки для успешного их использования.

[c.103]Новая технология огнеупоров позволяет наносить единый состав с использованием любого метода укладки

(Бока-Ратон, Флорида) Компания Stellar Materials LLC представила новую линейку огнеупорных материалов под названием Thermbond 7200 Series, которая может существенно снизить стоимость ремонта большинства печей благодаря своей способности обеспечивать неизменные свойства независимо от метода установки. «Необходимо заказать и доставить на строительную площадку значительное количество различных материалов, потому что требуемые методы установки неизвестны до тех пор, пока печь не будет остановлена и их можно будет внимательно изучить», — сказал Йенс Декер, вице-президент по инженерным вопросам Stellar. Материалы.«Новые огнеупоры Thermbond серии 7200 компании Stellar обеспечивают отличные и стабильные свойства при всех распространенных методах укладки — литье, накачке, торкретировании, трамбовке и торкретировании. Можно заказать единый состав с уверенностью, что он сможет справиться с любыми условиями установки ».

Можно заказать единый состав с уверенностью, что он сможет справиться с любыми условиями установки ».

Обычные огнеупоры, используемые в нефтехимической, алюминиевой, сталелитейной, цементной и энергетической отраслях, бывают разных составов, каждая из которых обеспечивает определенные свойства при установке определенным методом.Часто, когда печь снимается на техническое обслуживание, меняются способ установки и материалы, необходимые для каждого ремонта. «Чтобы быть уверенным, что ремонт может быть выполнен в соответствии с графиком останова, обычной практикой является заказ четырех или пяти различных материалов, и все они будут доступны», — сказал Том Аткинс, старший вице-президент по международным продажам компании Stellar Materials. «Такой подход гарантирует, что нужный материал будет под рукой, но заказанный излишек огнеупора существенно усложняет управление проектом, требования к обработке и хранению материалов, а также проблемы с возвратом материалов.Все это увеличивает стоимость ремонта ».

Thermbond серии 7200 смешиваются с водой для заливки или перекачивания, с жидкостью 7200 для торкретирования или трамбовки или с ускорителем 7200 для торкретирования. Для всех пяти основных методов установки требуются только две разные жидкости, а количество жидкости составляет примерно 5% от объема сухой смеси. Thermbond 7206 — это материал на основе муллита, а Thermbond 7206-N — это тот же базовый состав, который не смачивает расплавленный алюминий. Thermbond 7229 — это материал на основе муллита с добавлением 20% SiC.Thermbond 7229-N имеет тот же состав, но не смачивает расплавленный алюминий. Дополнительные составы на основе бокситов в настоящее время находятся в стадии разработки и, как ожидается, будут выпущены в начале 2018 года.

Как и большинство других огнеупоров Thermbond, серия Thermbond 7200 — это продукты быстрого обжига, которые позволяют сократить время высыхания. В зависимости от конфигурации установки, толщины, состояния футеровки и геометрии его можно обжигать при температуре до 200 градусов Цельсия в час без удержания. «Недавно мы полностью заменили плавильную установку для плавления алюминиевой стружки с помощью Thermbond 7206-N», — сказал Педро Шредерс, менеджер по установке Stellar Materials.«В первоначальной облицовке использовались два материала: один для заливки пола, пандусов и нижних стен, а другой — для торкретирования верхних стен, которые слишком высоки для заливки. Чтобы разделить два материала, пришлось установить барьер из фольги, что привело к значительным отходам, поскольку точное количество каждого продукта не было ясным до тех пор, пока работа не была начата. При замене футеровки печи смесью 7206 мы использовали одну сухую смесь как для литых, так и для торкретированных участков. Мы сэкономили значительное время, устранив барьер из фольги, и было потрачено гораздо меньше материала.”

«Недавно мы полностью заменили плавильную установку для плавления алюминиевой стружки с помощью Thermbond 7206-N», — сказал Педро Шредерс, менеджер по установке Stellar Materials.«В первоначальной облицовке использовались два материала: один для заливки пола, пандусов и нижних стен, а другой — для торкретирования верхних стен, которые слишком высоки для заливки. Чтобы разделить два материала, пришлось установить барьер из фольги, что привело к значительным отходам, поскольку точное количество каждого продукта не было ясным до тех пор, пока работа не была начата. При замене футеровки печи смесью 7206 мы использовали одну сухую смесь как для литых, так и для торкретированных участков. Мы сэкономили значительное время, устранив барьер из фольги, и было потрачено гораздо меньше материала.”

Керамика — Технология огнеупоров

ОПИСАНИЕ КУРСА:

Раздел 1: Огнеупорные материалы, композиции и формы

- Урок 1 — Огнеупорные оксиды и неоксиды

- Урок 2 — Промышленность Огнеупорные композиции

- Урок 3 — Огнеупорный кирпич и формы

- Урок 4 — Монолитные огнеупоры — Литейные изделия

- Урок 5 — Монолитные огнеупоры — Пластмассы

- Урок 6 — Плавленые огнеупоры 7

- 900 — Изоляционные огнеупоры — IFB и фасонные изделия

- Урок 8 — Огнеупорное керамическое волокно

Раздел 2: Техника огнеупора и технология монтажа

- Урок 9 — Температурные критерии и расчеты

- Урок 10 — Structura l Критерии и испытания

- Урок 11 — Химические критерии и испытания

- Урок 12 — Краткий обзор производства огнеупоров

- Урок 13 — Монтаж огнеупорного кирпича и профилей

- Урок 14 — Установка Castables

- Урок 15 — Монтаж пластиков

- Урок 16 — Монтаж огнеупорного керамического волокна

Раздел 3: Применение огнеупоров в промышленности

- Урок 17 — Огнеупоры для черной металлургии

- Урок 18 — Огнеупоры для цветной металлургии

- Урок 19 — Огнеупоры для металлургической, термической и кузнечной промышленности

- Урок 20 — Огнеупоры для нефтеперерабатывающей и нефтехимической промышленности

- Урок 21 — Огнеупоры по т.

Керамическая промышленность

Керамическая промышленность - Урок 22 — Огнеупоры для стекольной промышленности

- Урок 23 — Огнеупоры для топочных камер, инсинераторов, котлов и другого оборудования

- Урок 24 — Техническое обслуживание и ремонт огнеупоров

- Урок 25 — Экономика огнеупоров

- Урок 26 — Безопасность, опасности для здоровья, контроль загрязнения и экология

- Урок 27 — Глобальный бизнес огнеупоров

Подразделения непрерывного образования: 3.0

Политика отмены

Политика возврата средств за онлайн-курсы (включая самообучение и DVD)

Для всех покупок через Интернет, SelfStudy и DVD продажи считаются окончательными. Однако полный возврат средств может быть предоставлен по письменному запросу в ASM International Education в течение 30 дней с момента покупки онлайн-курса или курса SelfStudy. Однако, если записи ASM International демонстрируют, что учащийся получил доступ к более чем 2 урокам онлайн в течение этих 30 дней, возврат средств не производится.

Однако, если записи ASM International демонстрируют, что учащийся получил доступ к более чем 2 урокам онлайн в течение этих 30 дней, возврат средств не производится.

Как новые технологии применяются в огнеупорах?

Как новая технология применяется в огнеупорах?

Просмотры сообщений: 648

В качестве основного материала в области высокотемпературных технологий огнеупорные материалы широко используются в стали, цветных металлах, стекле, цементе, керамике, нефтехимии, машиностроении, котлах, легкой промышленности, электроэнергетике, военном деле и другие поля.С развитием технологий технология изготовления огнеупоров превращается в тонкую керамику, и разрабатываются некоторые специальные огнеупоры. В настоящее время передовые технологии приготовления широко используются и в огнеупорах. Тогда как новая технология применяется в огнеупорах?

Как новая технология применяется в огнеупорах?

Ниже приведены конкретные применения нанотехнологии, синтеза in situ, самораспространяющегося высокотемпературного синтеза (СВС) и технологии функциональных градиентных материалов (FGM) в огнеупорных материалах.

NT (Нанотехнологии)

Применение нанотехнологий в огнеупорах заключается в основном в введении нанопорошков в огнеупоры. Порошок корунда высокой чистоты, введенный в нанопорошок α-Al2O3 и порошок α-Al2O3 , может способствовать твердофазному спеканию и улучшить характеристики спекания продукта.

В композитном огнеупоре MgO-C использование наноуглеродного порошка для замены чешуйчатого графита или для формирования нановолокон в исходном положении матрицы может значительно улучшить характеристики огнеупора MgO-C.

Нанопорошок α-Al2O3

Синтез на месте

Технология синтеза на месте относится к созданию второй фазы путем реакции для улучшения свойств огнеупоров, преимущество которой состоит в том, что она может преодолеть дефекты, присущие второй фазе, и снизить цену продукта. Например, нитевидные кристаллы SiC , выращенные методом синтеза на месте, могут значительно повысить прочность и ударную вязкость огнеупора Al2O3-C.

Самораспространяющийся высокотемпературный синтез (СВС)

С развитием самораспространяющегося синтетического материала он был применен в области огнеупоров. В настоящее время огнеупорные материалы, полученные методом самораспространяющегося синтеза, используются в футеровке плавильной печи алюминия природным сырьем, таким как магнезит, доломит и хромит.

Кроме того, СВС также имеет определенное применение, и процесс состоит в том, чтобы заполнить соответствующее сырье для реакции между двумя огнеупорами с помощью технологии СВС, чтобы промежуточное сырье прореагировало, а затем сварите два огнеупора.

Функциональный градиентный материал (FGM)

FGM — это новый тип композитного материала, разработанный для удовлетворения потребности в многократной нормальной работе в условиях сверхвысокой температуры и большого перепада температур. Замечательная особенность материала заключается в том, что его компоненты, структура и физические свойства постоянно меняются.

Зубной имплантат THE FGM

Технология FMG , применяемая в огнеупорах, в основном основана на различных частях огнеупорных характеристик и требований к конструкции.

Например, композитные материалы сопла и многослойной футеровки разработаны в соответствии с характеристиками теплового расширения между различными материалами и проблемами теплового напряжения.

Однако применение FGM в огнеупорах должно не только решать теоретические проблемы, но и учитывать экономические выгоды.

Сводка

Спасибо за то, что прочитали нашу статью, и мы надеемся, что она поможет вам лучше понять , как новая технология применяется в огнеупорах. Если вы хотите узнать больше о огнеупорных материалах , вы можете посетить Advanced Refractory Metals (ARM) для получения дополнительной информации.

со штаб-квартирой в Лейк-Форест, Калифорния, Advanced Refractory Metals — ведущий производитель и поставщик тугоплавких металлов , обеспечивает клиентов высококачественными тугоплавкими металлами для удовлетворения потребностей клиентов в исследованиях, разработках и производстве.

Комитет технологии огнеупорных систем

Мероприятия комитета Найдите комитет -Безопасность и здоровье -Деятельность комитета -Только для членов -Относящийся к окружающей среде -Деятельность комитета -Только для членов -Кокодеводство -Деятельность комитета -Только для членов -Изделие железа -Деятельность комитета -Только для членов -Прямое восстановленное железо -Деятельность комитета -Только для членов -Электросталеплавильное производство -Деятельность комитета -Только для членов -Кислородное производство стали -Деятельность комитета -Только для членов -Специальные сплавы и литейное производство -Деятельность комитета -Только для членов -Поверхность и вторичная очистка -Деятельность комитета -Только для членов -Непрерывное литье -Деятельность комитета -Только для членов -Горячая прокатка листов -Деятельность комитета -Только для членов -Холодная прокатка листов -Деятельность комитета -Только для членов -Гальванизация -Деятельность комитета -Только для членов -Plate Rolling -Деятельность комитета -Только для членов -Длинные изделия -Деятельность комитета -Только для членов -Жесть мельниц -Деятельность комитета -Только для членов -Трубка и трубка -Деятельность комитета -Только для членов -Роллы -Деятельность комитета -Только для членов -Металлургия — Сталеплавильное производство и литье -Деятельность комитета -Только для членов -Металлургия — Обработка, продукты и применение -Деятельность комитета -Только для членов -Энергия и коммунальные услуги -Деятельность комитета -Только для членов -Приложения оцифровки -Деятельность комитета -Только для членов -Электрические приложения -Деятельность комитета -Только для членов -Управление проектами и строительством -Деятельность комитета -Только для членов -Обслуживание и надежность -Деятельность комитета -Только для членов -Смазка и гидравлика -Деятельность комитета -Только для членов -Огнеупорные системы -Деятельность комитета -Только для членов -Краны -Деятельность комитета -Только для членов -Материал обработки -Деятельность комитета -Только для членов -Транспорт и логистика -Деятельность комитета -Только для членов Присоединяйтесь к комитету Технологическое обучение Награды и признание комитета Ресурсы комитета

МИССИЯ: Продвигать форумы для обсуждения и распространения последних достижений и лучших практик в технологии огнеупоров во всем мире, поскольку они относятся ко всему процессу производства чугуна и стали.

|

Штатный инженер AIST |

Стул |

Заместитель председателя |

►Посмотрите полный список доступных вебинаров!

Предстоящие встречи

Заседание Комитета по технологии огнеупорных систем

Дата: 30 июня 2021 г. Расположение: Музыкальный центр города, комната 109, Нэшвилл, ТеннессиКонтактное лицо: Алисия Гауффин +1.724.814.3099 [email protected]

Обучение технологиям

Огнеупоры вторичного производства — Практический семинар

Дата: 05 октября 2021 г. Место нахождения: The DoubleTree Colorado Springs, Колорадо-Спрингс, КолорадоКонтактное лицо: Джессика Мортимер +1.724.814.3070 [email protected]

Оставайтесь с нами, просматривая прошлые заседания и мероприятия Комитета по технологиям огнеупорных систем.

►Посмотреть сейчас

Посетите зону только для членов Refractory Systems, чтобы получить доступ к протоколам собраний и презентациям, спискам и спискам рассылки. Для просмотра вы должны быть активным участником.

►Посмотреть сейчас

Просмотреть участников, которые присоединились к Комитету по технологиям огнеупорных систем за последние 30 дней.

►Посмотреть сейчас

(PDF) Наноматериалы в огнеупорной технике

ОГНЕУПОРЫ В ТЕПЛОВЫХ БЛОКАХ

НАНОМАТЕРИАЛЫ В ОГНЕУПОРНЫХ ТЕХНОЛОГИИ

1

D.В. Кузнецов,

2

Д.В. Лысов,

2

А.А. Немтинов,

3

А.С. Шалейко,

4

, Корольков В.А. 3, стр. 3–6, март 2010 г.

Оригинальная статья представлена 9 декабря 2009 г.

Представлен краткий обзор перспектив использования наноматериалов в различных технологиях изготовления огнеупоров и дан обзор

—

существующих и перспективных направлений их использования для улучшения эксплуатационных свойств

огнеупоров.Возможность управления свойствами материалов на атомарном уровне позволяет создавать

новых инновационных огнеупорных материалов и технологий.

Ключевые слова: огнеупоры, наноматериалы, нанопорошки, наночастицы.

Основным стимулом в развитии современной огнеупорной промышленности является усовершенствование существующей и

разработка новой высокотемпературной технологии с даже

более жесткими спецификациями для условий эксплуатации огнеупоров, т.е.е. температура, химическая эрозия, механизм и т. д.

Здесь задача улучшения эксплуатационных свойств

огнеупоров неразрывно связана с вопросом снижения себестоимости продукции

, соблюдением экологических норм

, возможность при утилизации отходов, а также вторичная переработка

гальванических огнеупоров.

Требование поиска комплексных решений

привело к использованию в большинстве отопительных агрегатов, в частности, в

—

черной металлургии, сложных многокомпонентных композитов

—

материалов, включая оксидную керамику, металлы и углерод.В течение

за последние тридцать лет был достигнут значительный успех в

оптимизации физико-химических свойств и химического состава

этих огнеупоров для конкретных условий эксплуатации

—

ditions. В настоящее время основными направлениями развития являются переход

к контролю огнеупорных свойств для более мелкого размера

, поскольку микроструктура любого материала ma

—

в основном определяется наличием в нем различных

—

энт физико-химических процессов.

В связи с этим большое значение имеет использование в огнеупорах высокодисперсных (0,1–1 мм)

и нанодисперсных (10 — 100 нм) систем с контролируемым составом и морфологией

. Фактически, огнеупорная отрасль

в течение десятков лет и тысяч тонн из

потребляла технический углерод (сажа) и кремнезем

(микрокремнезем, аэросил) уже является одним из крупнейших мировых пользователей

наноматериалов. Разработка новой технологии огнеупоров

благоприятно влияет на формирование рынка новых промышленных наноматериалов IN-

, стимулируя увеличение объемов их производства

и снижение себестоимости.

Интерес к этому классу материалов обусловлен возможностью

заметного изменения свойств нормальных веществ путем

перевода их в наноразмерное состояние [1]. Увеличение в

относительной доли атомов или молекул, находящихся на поверхности частиц

, приводит к увеличению вклада

поверхностной энергии практически во все физико-химические процессы

реакции нанодисперсной системы с окружающей средой.

Таким изменением, важным с точки зрения дисперсных

огнеупорных систем, может быть снижение температуры плавления и

спекания, повышение химической активности и

скорости протекания химических реакций, возможность

получения сплавов, компаундов и композитов невозможно

в традиционных материалах с термодинамической точки зрения.

В свою очередь, увеличение относительной межфазной поверхности объемных уплотненных огнеупоров

приводит к заметному улучшению механических свойств

, поскольку типичные размеры дефектов, которые

увеличиваются при выходе из строя компонента, становятся меньше, чем

размер конструктивных элементов материала.

Эти особенности наноразмерных систем создают хорошие предпосылки

—

площадок для эффективного и комплексного решения вопросов

, связанных с формированием необходимой структуры и свойств

in situ в огнеупорах, т.е. непосредственно в процессе нагрева

ед. футеровочная операция [2]. В качестве примеров практического использования наноматериалов

желательно сослаться на опыт

основных японских компаний, которые в настоящее время являются лидерами по спектру—

в инновационной деятельности в области огнеупоров [2].В

огнеупорная промышленность Японии с середины 1990-х

Огнеупоры и промышленная керамика Vol. 51, No. 2, 2010

61

1083-4877 / 10 / 5102-0061 © 2010 Springer Science + Business Media, Inc.

1

Из материалов Международной конференции по металлу

—

буровщики и огнеупоры (23 — 24 апреля 2009 г., Москва).

2

НИТУ МИСиС, Москва, Россия.

3

ОАО «Северсталь», г. Череповец, Россия.

4

ООО «Северо-Запад Огнеупор», г. Череповец, Россия.

ПРОБЛЕМЫ ЭНЕРГОЭФФЕКТИВНОСТИ, РЕШАЕМЫЕ ПРИ ИСПОЛЬЗОВАНИИ УЛУЧШЕННЫХ ОГНЕЗАПНЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ (Конференция)

Хемрик, Джеймс Гордон. ПРОБЛЕМЫ ЭНЕРГОЭФФЕКТИВНОСТИ, РЕШАЕМЫЕ ПРИ ИСПОЛЬЗОВАНИИ Усовершенствованных огнеупорных керамических материалов . США: Н. П., 2014.

Интернет.

Хемрик, Джеймс Гордон. ПРОБЛЕМЫ ЭНЕРГОЭФФЕКТИВНОСТИ, РЕШАЕМЫЕ ПРИ ИСПОЛЬЗОВАНИИ Усовершенствованных огнеупорных керамических материалов . Соединенные Штаты.

Хемрик, Джеймс Гордон. Мы б .

«ПРОБЛЕМЫ ЭНЕРГОЭФФЕКТИВНОСТИ, РЕШАЕМЫЕ ПРИ ИСПОЛЬЗОВАНИИ СОВЕРШЕНСТВОВАННЫХ ОГНЕУПОРНЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ». Соединенные Штаты. https://www.osti.gov/servlets/purl/1159465.

@article {osti_1159465,

title = {ПРОБЛЕМЫ ЭНЕРГОЭФФЕКТИВНОСТИ, РЕШАЕМЫЕ ПРИ ИСПОЛЬЗОВАНИИ УЛУЧШЕННЫХ ОГНЕЗАПНЫХ КЕРАМИЧЕСКИХ МАТЕРИАЛОВ},

author = {Хемрик, Джеймс Гордон},

abstractNote = {Огнеупорная керамика может сыграть решающую роль в повышении энергоэффективности традиционных промышленных процессов за счет повышения эффективности печи за счет использования новых огнеупорных систем и технологий.Приведены примеры достижений в области огнеупорных материалов, связанных с алюминием, газификацией, стеклом и известью. Экономия энергии достигается за счет уменьшения химических реакций, устранения механической деградации, вызванной рабочей средой, снижения температурных ограничений материалов и устранения необходимости в дорогостоящей установке и ремонте. Ключевые результаты проектов, являющихся результатом исследовательских программ, финансируемых Министерством энергетики США (DOE), обсуждаются с акцентом на применимость этих результатов к приложениям высокотемпературных печей и необходимых направлениях исследований на будущее.},

doi = {},

url = {https://www.osti.gov/biblio/1159465},

journal = {},

number =,

объем =,

place = {United States},

год = {2014},

месяц = {1}

}

ZAMPELL ADVANCED REFRACTORY TECHNOLOGIES, INC., NEWBURYPORT, MA

Этот профиль компании был создан на основе общедоступных данных, предоставленных U.С. Казначейство. Ничто в этом профиле не указывает, использовала ли эта компания службу запросов на получение кредита SBA.com®. Информация, представленная здесь, может не отражать самые последние данные, опубликованные Казначейством США.ZAMPELL ADVANCED REFRACTORY TECHNOLOGIES, INC. Занимается оптовой торговлей промышленными товарами, имеет ссуду ГЧП от 150 000 до 350 000 долларов США от Народного Объединенного Банка, Национальной ассоциации, и потенциально сохранил 23 рабочих места. Эта информация публикуется Казначейством США, а не SBA.COM® Любые споры относительно точности следует направлять в Казначейство США или Управление малого бизнеса США. SBA.com® — это независимый веб-сайт, которым управляет и не имеет никакого отношения к правительству. Мы предлагаем информацию и услуги, связанные с малым бизнесом.

| Диапазон суммы займа | 150 000–350 000 долл. США |

| Название компании | ZAMPELL ADVANCED REFRACTORY TECHNOLOGIES, INC. |

| Адрес | 5 Stanley Tucker Drive NEWBURYPORT, MA 01950 |

| Код NAICS [отрасль] | 423840 [Оптовая торговля промышленными товарами] |

| Тип бизнеса | Подраздел S Корпорация |

| Раса / этническая принадлежность | Без ответа |

| Пол владельца | Мужской |

| Владелец Ветеран | Не ветеран |

| Некоммерческая | № |

| Сохранено рабочих мест | 23 |

| Дата утверждения | 2020-04-06 |

| Кредитор | Народный объединенный банк, Национальная ассоциация |

| CD | MA — 06 |