Гипсовая смесь для изготовления форм точного литья

Изобретение относится к литейному производству. Гипсовая смесь содержит, мас.%: гипс 30-35, воду 25-30, огнеупорный наполнитель — остальное. В качестве огнеупорного наполнителя используют золу уноса ТЭЦ, содержащую 60-75% SiO2, 12-15% С, 8-10% Al2O3, 3-5% CaO, 2-3% Fe2O3 и 1% MgO. Фазовый состав — 70% частиц размером 0,315 мм, 20% — 0,18 мм и 10% менее 0,18 мм. Повышается термостойкость и огнеупорность гипсовых литейных форм. 1 з.п. ф-лы, 1 табл.

Изобретение относится к области литейного производства, а именно к гипсовым формовочным смесям.

Известны составы гипсовых формовочных смесей, содержащие в качестве огнеупорного наполнителя кварцевый песок (О.Е.Кестнер, В.К.Бараданьянц и др., «Точное литье цветных сплавов в гипсовые и керамические формы», М.: — Машиностроение, 1968).

Недостатком известных изобретений является высокая стоимость огнеупорного наполнителя, низкая термостойкость и огнеупорность литейных форм.

Заявляемое изобретение позволяет снизить стоимость формовочной смеси, повысить термическую стойкость и огнеупорность форм. Сущность заявляемого изобретения заключается в том, что гипсовая смесь для изготовления форм точного литья, содержащая гипс, воду и огнеупорный наполнитель, в качестве огнеупорного наполнителя содержит золу уноса ТЭЦ. При этом в качестве огнеупорного наполнителя использована зола уноса ТЭЦ, содержащая: 60-75% SiO2, 12-15% С, 8-10% Al2O3, 3-5% CaO, 2-3% Fe2O3 и 1% MgO, а фазовый состав смеси следующий: 70% частиц размером 0,315 мм, 20% — 0,18 и 10% менее 0,18 мм.

Технический результат, получаемый при реализации изобретения, заключается в повышении термостойкости и огнеупорности гипсовых литейных форм.

Использование золы в качестве огнеупорного наполнителя позволяет повысить огнеупорность и трещиностойкость форм благодаря содержащемуся в золе обожженному кварцу с малым коэффициентом термического расширения, а также снизить стоимость литейных форм.

Предлагаемую гипсовую смесь используют при следующем количественном соотношении ингредиентов, мас.%:

| гипс | 30-35 |

| вода | 25-30 |

| огнеупорный наполнитель | остальное. |

Исследование термической стойкости образцов литейных форм проводили согласно ГОСТ 7875.0-94 и ГОСТ 7875.2-94, определяя количество циклов теплосмен. В таблице приведены экспериментальные данные, характеризующие свойства форм, полученных из разных составов формовочных смесей.

| Таблица | |||||

| Наименование компонента | Исходный состав | Предложенный состав | |||

| 1 | 2 | 3 | 4 | ||

| Вода, мас.% | 30 | 25 | 27 | 29 | 30 |

| Гипс, мас.% | 70 | 30 | 32 | 33 | 35 |

| Огнеупорный наполнитель, мас.% | — | остальное | остальное | остальное | остальное |

Свойства литейных форм, полученных из смесей с разным составом компонентов. | |||||

| Термостойкость 950-20°С, цикл | 0 | 2 | 1 | 1 | 1 |

Как видно из представленных данных, изготовленные из предложенных составов смесей образцы, содержащие золу уноса ТЭЦ, выдерживают 1-2 теплосмены, что позволяет изготавливать качественные отливки. Образцы литейных форм, изготовленные из исходной смеси, без золы, разрушились при первой теплосмене. Гипсовую формовочную смесь готовят следующим образом.

Сухие компоненты смеси в заданной пропорции (например, 30% гипса и 40% наполнителя от массы смеси) тщательно перемешивают и порциями засыпают в воду (например, взятую в количестве 30% от массы) при постоянном перемешивании. В качестве огнеупорного наполнителя использована зола уноса ТЭЦ, содержащая: 60-75% SiO2, 12-15% С, 8-10% Al2O3, 3-5% CaO, 2-3% Fe2O3 и 1% MgO, а фазовый состав смеси следующий: 70% частиц размером 0,315 мм, 20% — 0,18 и 10% менее 0,18 мм.

1. Гипсовая смесь для изготовления форм точного литья, содержащая гипс, воду и огнеупорный наполнитель, отличающаяся тем, что в качестве огнеупорного наполнителя она содержит золу уноса ТЭЦ при следующем соотношении ингредиентов, мас.%:

| гипс | 30-35 |

| вода | |

| огнеупорный наполнитель | остальное |

2. Смесь по п.1, отличающаяся тем, что в качестве огнеупорного наполнителя использована зола уноса ТЭЦ, содержащая 60-75% SiO2, 12-15% С, 8-10% Al2O3, 3-5% СаО, 2-3% Fe2O3 и 1% MgO, а фазовый состав смеси следующий: 70% частиц размером 0,315 мм, 20% — 0,18 мм и 10% менее 0,18 мм.

Гипс строительный

В строительном деле гипс находится на втором месте после цементно-песчаных смесей. Неприхотливость материала, отличная экологичность и относительно несложная технология использования стали причиной массового использования строительного гипса для производства безопасных блоков, элементов отделки и даже предметов интерьера.

Производство гипсовой массы

Сырьем для производства гипса строительного назначения являются природные залежи гипсового камня в форме безводного ангидрида — сульфата кальция, его двухводной модификации CaSO4*Н2О, а также огромное количество промышленных отходов химического и металлургического сектора производства.

Технология производства гипса состоит из трех последовательных операций:

- Очистка, фракционирование и предварительный помол сырья;

- Термообработка при различной температуре, от 160оС до 1000оС;

- Окончательный домол термообработанной массы гипса до пылевидного состояния, подсушка и фасовка строительного материала в герметичную упаковку.

Общая технология производства гипса разделяет вяжущий гипсоматериал на две категории – быстро схватываемый, или полуводный материал, и медленно застывающий гипсовый камень. К первой группе относят строительный и высокопрочный формовочный гипсоматериал, ко второй — менее прочный ангидридовый цемент и высокообжиговый камень, именуемый по старинке эстрих–гипсом.

В процессе нагрева до 180оС сырье — двухводный гипсокамень распадается на две модификации, после разделения на ситах высокопрочный α-гипс используется для изготовления гипсокамня, блоков и форм, β-модификация разделяется на несколько категорий, наиболее вязкая, с высокой прочностью на изгиб, применяется для строительных целей, остальное в качестве декоративного и вспомогательного материала.

Разновидности гипсового камня

Кроме химсостава, свойства и характеристики гипса в значительной степени зависят от структуры сырья. Например, кроме природного алебастрового камня, обладающего выраженной поликристаллической структурой, для производства используют волокнистую разновидность кальциевого ангидрида – селенит.

Все разновидности гипса, от строительного до декоративного или архитектурного, получают путем варьирования содержания селенита, алебастра, сырого гипсового камня, тонкомолотых отходов сульфата кальция, подвергнутых термообработке при различной температуре. После фракционирования сырца по степени помола гипс разделяют на три группы:

После фракционирования сырца по степени помола гипс разделяют на три группы:

- А — быстротвердеющие или алебастровые материалы;

- Б и В – смеси с временем затвердевания до 15 мин;

- Г — строительные гипсовые материалы.

Чем мельче зерно, тем быстрее твердеет материал.

Строительный или высокомарочный гипс

Для проведения строительных работ применяют не самые прочные марки гипса, более важным считается равномерность застывания и относительно большое водопоглощение, обеспечивающее смесям высокую пластичность. Для производства строительных материалов из гипса, шпаклевок, гипсовых штукатурных смесей используют β-модификацию средней тонкости помола.

За счет специальных смачивающих и замедляющих схватывание добавок с гипсовым раствором можно работать практически, как с цементно-песчаной смесью. Благодаря этому уменьшается усадка гипса и риск возникновения трещин в строительном материале.

Высокопрочный гипсовый камень

Тонкомолотые α-модификации гипса сырца используются для изготовления готовых строительных элементов отделки, например, искусственного облицовочного камня, гипсокартонных листов, противопожарных перегородок и плит для укладки напольного покрытия.

Высокопрочные гипсовые смеси могут применяться для отделки стен каркасных зданий, потолочных перекрытий, деталей интерьера. На 100 кг термообработанной сырцовой массы приходится не более 20% высокопрочной фракции, поэтому материал получается достаточно дорогой и в чистом виде используется редко. Чаще всего высокопрочный строительный гипс является основой для изготовления огнестойкого или архитектурного материала.

Полимерный камень-гипс

Идея добавить в гипсовую массу полимерные добавки используется достаточно давно. Получают полимерный гипс двумя способами:

- Добавкой водорастворимых полимерных соединений, улучшающих текучесть гипса и смачивание зерна. Водорастворимый полимер, например, поливинилацетатная эмульсия или водный раствор карбоксицеллюлозы, увеличивают стойкость материала к ударам и знакопеременным нагрузкам;

- Насыщение поверхности готовой отливки из строительного гипса летучими полимерными композициями, чаще всего на основе полиуретана или полипропилена.

В обоих случаях тонкая пластина из строительного гипса получается достаточно упругой и одновременно легкой. Из полимергипса можно легко изготовить недорогую отделку, по фактуре и рисунку имитирующую дорогие породы древесины.

Целлакастовый гипсовый материал

Широкому применению гипсоматериала препятствует один из врожденных его недостатков – высокая хрупкость гипса. Это препятствует изготовлению тонких стяжек или оболочек из строительного гипса. Поэтому строительный материал насыщают специальным армирующим микроволокном, поверхность которого обработана полиуретаном.

В результате прочность строительного материала возрастает на 40-50%, а сопротивление к изгибающим нагрузкам на 150-200%. Целакастовый гипс широко используется в медицинских учреждениях для наложения фиксирующих повязок при переломах и тяжелых травмах конечностей.

Скульптурный или формовочный гипсоматериал

Обычный строительный гипс после небольшой модификации полимерными смолами и двухатомным спиртом превращается в массу, из которой можно изготовить модель, оттиск, барельеф любой сложности.

Формовочный материал из гипса нельзя разводить водой, как это обычно делается для строительного гипса. В комплекте к белому или бежево-серому порошку тонкого помола придается специальный растворитель на водно-спиртовой основе. Благодаря применению растворителя удается достичь практически нулевой усадки материала. Поэтому из скульптурного гипса нередко изготавливают сувенирную продукцию и слепки с предметов с мельчайшей резьбой или гравированием, например, при копировании редких монет, артефактов, старинных наград.

Акриловый гипсоблок

Строительный гипс достаточно просто превратить в домашний вариант самодельного фаянса. Достаточно выполнить замес с предварительной добавкой однокомпонентной акриловой смолы. В результате получается легкая и очень твердая отливка, которую можно обрабатывать резьбой, шлифовкой, сверлением. Например, сделать из строительного гипса декоративную лепнину или вазы под старинный фарфор.

В строительном деле смеси из акрила и гипса используются для изготовления облицовки стен из гипсоблоков и формирования черновой основы самовыравнивающихся наливных полов.

Полиуретановый гипсоматериал

Использование нетканых полиуретановых полотен и волокон со специально обработанной поверхностью позволило создать принципиально новый материал для изготовления иммобилизующих повязок, жгутов и накладок, фиксирующих конечности и части тела при тяжелых травмах.

В отличие от целлокастового гипса, полиуретановый гипсоматериал обладает высокой прочностью и достаточной гибкостью отливки, чтобы снизить дискомфорт от его использования. Полиуретановый материал получают из строительного с помощью специальной процедуры пересева молотой массы и выделения наиболее крупного зерна одного размера. В результате переработки черновой массы строительного гипса получается отливка с огромными порами, обеспечивающими свободный доступ воздуха к тканям тела.

Белый гипсовый камень

Строительный гипс служит сырьем для изготовления так называемых белых или стоматологических гипсоматериалов. Белый цвет получается за счет глубокой очистки исходного сырья, удаляются окислы серы, сульфаты тяжелых металлов, железа, органические примеси, обычно окрашивающие строительный гипс в серовато-бежевый цвет.

Из белого тонкомолотого камня изготавливают смеси для формования оттисков, необходимых для последующего протезирования или лечения. Белый камень отличается от строительного материала целым букетом дополнительных качеств:

- В составе гипсовой отливки не должно быть раздражающих или токсичных материалов;

- Отсутствие усадки формы из белого гипса;

- Минимальное водопоглощение;

- Быстрое схватывание гипсовой матрицы.

К сведению! Белый гипс, как правило, обеспечивает очень высокие характеристики оттиска, поэтому его нередко используют для изготовления литейных форм ювелирных изделий. В форму из строительного гипса льют детали весом размером не менее 3г.

Мелкозернистый гипс

Уменьшение размеров зерна строительного гипса способно существенно улучшить две основные его характеристики:

- Увеличивается прочность материала под воздействием изгибающих нагрузок;

- Выше гибкость отливок небольшой толщины.

Отливка на основе α-гипсового зерна тонкого помола способна показать прочность в 350-400 кг/см2. Единственное ограничение, с которым приходится считаться, – это высокая усадка, поэтому строительный гипс на основе мелкого зерна используют для ремонтных работ и изготовления высокопрочных покрытий.

Единственное ограничение, с которым приходится считаться, – это высокая усадка, поэтому строительный гипс на основе мелкого зерна используют для ремонтных работ и изготовления высокопрочных покрытий.

К сведению! Из мелкозернистого гипса после вакуумирования и высокотемпературного отверждения смеси можно легко изготовить тонкий лист, по виду и свойствам практически идентичный упаковочному картону.

Жидкий гипсовый материал

Если вместо воды для замеса строительного гипса использовать спиртовые гликолевые растворы, то материал можно достаточно долго хранить в неизменном состоянии. Жидкий гипсовый материал применяется для выполнения ремонтных и термоизоляционных работ. После добавления водного раствора хлорида кальция и поваренной соли жидкий гипс можно закачивать под давлением в трещины стен или плит перекрытия. Для ремонта фундамента жидкость используют только в комплексе с полимерными смолами, например, полиуретанами.

Водостойкий гипсокамень

При всех своих достоинствах обычный строительный гипс остается достаточно чувствительным к воздействию влаги или конденсата. Влагостойкий материал ГКВЛ изготавливают с использованием термореактивных полимерных порошков, а иногда и просто тонкоизмельченного полистирола, добавляемых в сухой строительных гипс на этапе формования плиты.

Влагостойкий материал ГКВЛ изготавливают с использованием термореактивных полимерных порошков, а иногда и просто тонкоизмельченного полистирола, добавляемых в сухой строительных гипс на этапе формования плиты.

После отверждения строительные плиты подвергают термообработке, и материал приобретает водостойкие качества.

Огнеупорный блок

Термостойкий или даже огнеупорный гипсоблок в промышленных масштабах изготавливают на основе обычного строительного гипса и огнестойких добавок. Подобный материал можно изготовить даже собственными руками по следующему рецепту:

- 30% веса высокомарочного строительного гипса и столько же воды;

- 15% молотой золы или шамотной пыли;

- 4% окиси алюминия, можно взять промытую тощую белую глину;

- По 2% негашеной извести и молотой двуокиси железа.

К сведению! Если необходим строительный гипс по классу Г1 пожаробезопасности, то сложный состав можно заменить тонкомолотым кварцевым песком, правда, нагрев выше 600оС такой гипсовый камень не выдержит.

Архитектурный

Чаще всего под строительным гипсом для архитектурных работ подразумевают модифицированный полиуретановыми волокнами или полистиролом обычный формовочный гипс. Это относительно мягкий материал, и из него можно без особых проблем сделать макет или отлить простейшие элементы лепнины.

Настоящий архитектурный гипс для строительных работ изготавливается на основе гипсового камня, подвергнутого обжигу при температуре 800-1000оС. Получается очень твердый вязкий строительный гипс, плохо впитывающий воду. Если выдержать технологию приготовления замеса, получится гипсовая отливка с очень твердой и одновременно износостойкой поверхностью.

В отличие от полистирольного архитектурного гипса, из которого в настоящее время мастера любят собирать отделку в стиле XVII века, настоящая лепнина для наружных стен отливалась из высокообжигового строительного гипса. Разница впечатляет. Полистирольный камень стоит от силы 10 лет, старый каленый гипс в условиях климата Санкт-Петербурга выдержал без малого две сотни лет.

Марки гипсовых смесей

В процессе производства термообработанную массу после помола фракционируют по плотности и размеру частиц. В соответствии с ГОСТом № 125-79 материал делят на четыре группы или двенадцать марок.

К первой относят рядовые гипсовые материалы Г2-Г7, прочностью 20-70 кг/см2, вторая группа — малоусадочные смеси Г10, Г13-16. Третья группа — высокопрочные Г22-25, к четвертой относят гипсовые смеси со специальными свойствами, например, огнестойкие или высокопористые блоки и камни.

Свойства строительного гипса

Обычный гипсовый блок, используемый для строительных целей, представляет собой высокопористую массу, объем воздушных каналов может достигать 50-55%. Плотность камня из строительного гипса составляет 2,6-2,75г/см3, для насыпной массы 900-1000 кг/м3 в прессованном, но неотвержденном состоянии, строительная смесь может уплотняться до 1400 кг/м3.

Сухой твердый гипсокамень легко выдерживает нагрев до 450-500оС, через 100-120 мин после начала теплового воздействия поверхность начинает отслаиваться до постепенного разрушения. Теплопроводность гипсоблока составляет 0.259 ккал/м град/час при комнатной температуре.

Теплопроводность гипсоблока составляет 0.259 ккал/м град/час при комнатной температуре.

Степень помола

Полученный в процессе обработки перегретым паром под давлением 1,5-2,5Ат строительный гипс сырец условно разделяют на три сорта

- Первый сорт материала соответствует фракции, оставляющей на сите с плотностью отверстий 918 ед. на см2 не более 15% начального объема. Это наиболее активная и прочная фракция строительного гипса;

- Ко второму сорту относят более вязкие массы с остаточной влагой не более 0.1% массы, после прохождения ситового теста на сетке должно оставаться не более 25%;

- Третий сорт, строительный гипс особо тонкого помола, оставляет на сите не более 2% массы.

Понятно, что чем мельче зерно кальциевого ангидрида, тем быстрее происходит водопоглощение и больше гидравлических связей образуется между отдельными зернами строительного гипса, тем прочнее и тверже поучается гипсовый камень.

Прочность на сжатие и изгиб

Предел прочности для строительного гипса первой категории определяется, как 55 кг/см2. Вторая категория после завершения процесса затвердевания должна выдерживать статическую нагрузку на уровне 40 кг/см2. Примерно через четыре часа затвердевший строительный камень после подсушивания должен выдерживать до 200 кг/см2.

Вторая категория после завершения процесса затвердевания должна выдерживать статическую нагрузку на уровне 40 кг/см2. Примерно через четыре часа затвердевший строительный камень после подсушивания должен выдерживать до 200 кг/см2.

Прочность на изгиб для высушенного камня составляет 30% от статического сжатия для неармированного материала и 65% для армированной массы. Увеличение влажности камня всего на15% может снизить прочность на 40-60%.

Нормальная густота, водопотребность или водогипсовое отношение

Количество воды, требуемое для образования внутренних связей между зернами, зависит от химического состава. Для α-гипса на основе полугидрата требуется 35-38% воды от веса строительного гипсокамня, для более слабого вязкого β-полугидрата, из которого производится основная часть строительного гипсоматериала, необходимо 50-60% водного растворителя.

Густота гипсовой смеси на первых минутах соответствует обойному клею, через 10 мин. это уже густая сметана, и еще через 5 мин. — вязкая, крошащаяся масса. Введением добавок на основе СЖК, квасцовых гелей или даже извести густоту можно стабилизировать, а общее водопотребление строительного материала снизить на 10%.

— вязкая, крошащаяся масса. Введением добавок на основе СЖК, квасцовых гелей или даже извести густоту можно стабилизировать, а общее водопотребление строительного материала снизить на 10%.

Армирование гипсовых плит и блоков

Несмотря на внутреннюю однородность застывшей гипсовой массы, прочность блоков и плит на изгиб считается недостаточной. Особенно сложно работать с тонкими плитами и листами. Зачастую падение строительной гипсовой облицовки со стены на пол означает разрушение и накол материала.

Строительные гипсовые блоки армируются полиэфирным рубленым волокном, тонколистовые панели укрепляются введением стекловолокна и распушенной целлюлозы.

Гипс как вяжущий материал

Сухая гипсовая смесь обладает высокой водопоглощающей способностью, например, полугидратный α-гипс обладает поверхностью до 6000 см2/г, а более слабая β-модификация – в два раза больше. Небольшое количество гипсовой смеси 3-5%, добавленной в известковый или цементный раствор, может увеличить вязкость на 15%.

Относительно простой и эффективный способ коррекции вязкости любого строительного раствора, но стоит учитывать, что процесс водопоглощения развивается в прогрессии, поэтому остаточная вязкость смеси будет сформирована не ранее чем через 15 минут после добавки материала.

Схватывание гипса

Высокомарочный гипс обладает высокой скоростью затвердевания, на практике для свежеобожженного строительного материала первой категории процесс схватывания должен начаться уже через 4 минуты после разбавления водой. Для гипсового материала второй категории процесс отверждения по стандарту должен начинаться не ранее чем через 6 минут. Понятно, что из-за поглощения водяных паров воздуха гипс, даже будучи тщательно упакованным в водонепроницаемую оболочку, теряет активность, поэтому нормативами на гипсовый материал предельное время начала твердения ограничено 30 минутами. Все, что более того, уже считается непригодным для использования. Общее время схватывания от начала замеса до перехода в твердое состояние не должно превышать 12 мин.

Время схватывания строительного гипса ограничено отрезком времени в 3 часа. Исключение составляет ангидридный цемент, для которого предельный срок схватывания установлен в 24 ч. Если строительный гипсоблок набирает маточную прочность уже через 3-4 ч, в зависимости от температуры и условий замеса, то для ангидридного гипсового кладочного раствора предельный срок установлен, как и для цементно-песчаных смесей, 28суток. Образец из затвердевшего ангидридного гипсового вяжущего должен выдерживать нагрузку на сжатие 50-150 кгсм2.

Твердение гипса

Процесс связывания воды и набора прочности строительным гипсом может сопровождаться расширением твердеющей массы. Чем больше в химсоставе ангидрида в растворимой форме, тем больше степень расширения. Например, полугидрат способен увеличить размер на 0,5%, а для β-модификации материал отливки увеличивается на все 0,8%.

Это приводит к самоупрочнению строительной массы, но не очень удобно, если нужно выдержать максимальную точность слепка, поэтому с эффектом борются с помощью добавок 1% извести или материалов Помазкова. В процессе высыхания строительный гипс дает усадку, поэтому каменные массы большой толщины всегда нагружены внутренними напряжениями.

В процессе высыхания строительный гипс дает усадку, поэтому каменные массы большой толщины всегда нагружены внутренними напряжениями.

Строительный гипс: применение

Высокая степень универсальности и очень простая технология приготовления стали причиной огромной популярности гипсового камня. Материал прекрасно обрабатывается, режется, сверлится, клеится. При этом в массе строительного камня практически не процессов старения и деградации, как у пластика или полимер-минеральных плит.

Гипсоблоки и гипсокартонные листы стали одним из наиболее востребованных вариантов облицовки стен в жилых помещениях. Во-первых, высокая пористость гипса дает возможность регулировать влажность естественным образом. Во-вторых, строительный гипс обладает хорошей звукоизоляцией и низкой теплопроводностью.

Материал легко красится и штукатурится, при необходимости с помощью восковой мастики стены можно сделать влагонепроницаемыми для воды и конденсата, но относительно прозрачными для водяного пара.

Приготовление смеси

Процесс приготовления гипсового раствора начинается с просеивания сухой смеси через сито, лучше всего использовать ДК0355, это примерно 400 отверстий на квадратном сантиметре. Далее необходимое количество воды подогревают до 40оС и выливают в емкость миксера. Гипс добавляют малыми порциями в воду, и тут же мастерком разбивают тонкую пленку, образовавшуюся на водной поверхности.

В теории прочность отливки строительного гипсоблока зависит от консистенции замеса. Чем гуще раствор, тем меньше размер пор и кристаллов ангидрида. При избытке воды кристаллы быстро увеличиваются в размерах, что приводит к интенсивному порообразованию.

Хранение материала

Единственный надежный способ качественно хранить сухой гипсовый материал — это использовать стеклянные банки с запаянной крышкой. Сухой прокаленный гипс можно применять для осушения емкостей или пола, но для восстановления начальных качеств материал необходимо раскислить водным раствором серной кислоты, удалить прокаливанием воду и повторно смолоть в пыль до размеров зерна 0,01-0,003мм. Промышленная полиэтиленовая упаковка обеспечивает надежное хранение сухой смеси только в течение первых двух месяцев. Сухие штукатурки на основе гипсового материала в бумажных мешках после вскрытия должны быть использованы в течение 3-х дней.

Промышленная полиэтиленовая упаковка обеспечивает надежное хранение сухой смеси только в течение первых двух месяцев. Сухие штукатурки на основе гипсового материала в бумажных мешках после вскрытия должны быть использованы в течение 3-х дней.

Заменитель гипса

Единственным материалом, способным заменить строительный гипс, принято считать алебастр, как в чистом виде, так и с добавками извести или полимерных эмульсий. Сухую известь в количестве до 1% нужно вносить на этапе подготовки строительной смеси к замесу. Материал интенсивно растирают на металлической или каменной поверхности, чтобы замес получился максимально однородным. Если необходимо приготовить литейную форму, то в алебастр может добавляться белая глина и чешуйчатый графит из расчета 2% и 1% соответственно.

Чем отличается гипс от алебастра

Оба материала являются продуктом обжига природного серного ангидрида, но из-за большого количества примесей оксида железа и оксида алюминия материал алебастра получается с небольшим рыжеватым оттенком. В отличие от гипса, алебастр схватывается за 3-5 мин, поэтому любые отливки из алебастрового камня обладают высокой твердостью поверхности. Алебастр хуже воспринимает механические нагрузки и дает высокую степень расширения с последующей усадкой.

В отличие от гипса, алебастр схватывается за 3-5 мин, поэтому любые отливки из алебастрового камня обладают высокой твердостью поверхности. Алебастр хуже воспринимает механические нагрузки и дает высокую степень расширения с последующей усадкой.

Заключение

Для различных вариантов использования строительного материала можно рекомендовать следующие пропорции. Для пластической лепки -1:1,5, формы под литье металла замешивают с водой 1:1, для лепнины гипсовый порошок смешивают с водой 56:44. В любом случае активность и прочность гипсового порошка падает в процессе хранения, поэтому перед формовкой основного изделия будет правильным сделать пару тестов с различным соотношением воды и сухой смеси.

Огнеупорный гипс — Завод по производству сухих строительных смесей, официальный сайт производителя смесей в Москве

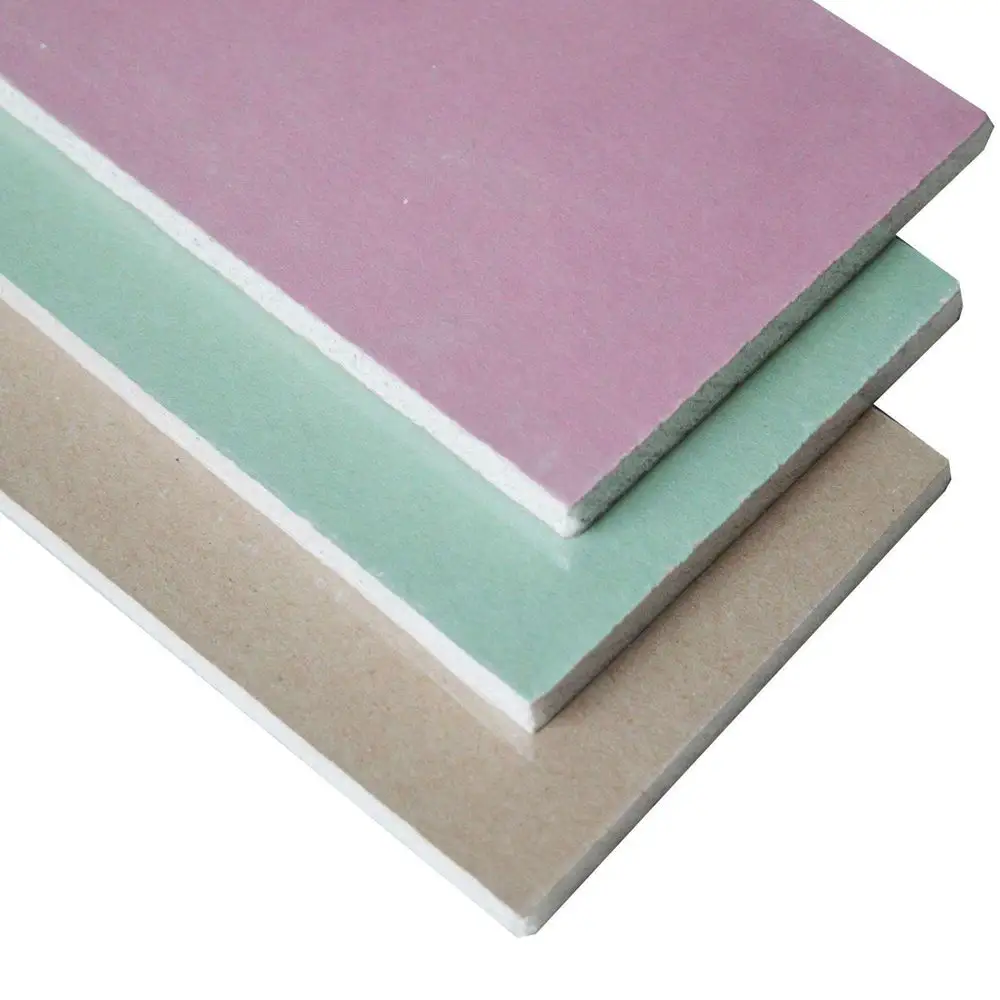

Сам по себе гипс не горит, но изготовленные из него плиты гипсокартона подвержены горению – из-за наружного картонного слоя. Для повышения пожарной безопасности его обрабатывают специальными составами, а внутренний слой формируют из термостойкой глины. В результате получается огнеупорный гипс – пригодный для установки в бойлерных, котельных, банях, саунах и т.д. Отличительная особенность таких плит – розовая окраска. Они соответствуют классу горючести Г1, и классу воспламеняемости В3. Уровень токсичности у них минимальный – Т1.

Сферы применения

Термическая стойкость огнеупорного гипса находится на высоком уровне. Так, материал выдерживает длительное воздействие открытого пламени, не тлеет и не выделяет дым при высоких температурах. При толщине в 12,5-15,0 мм он может блокировать очаги возгорания, не выпуская огонь за пределы помещений. Благодаря своим уникальным свойствам, огнеупорный гипс нашел широчайшее применение при:

- отделке каминов и топок;

- облицовке деревянных домов;

- монтаже воздуховодов;

- отделке бойлерных и котельных.

Материал также часто используется в производственных помещениях, в том числе – с повышенной пожарной опасностью.

Главные преимущества

Огнеупорный гипс обладает целым рядом преимуществ. К ним в первую очередь отнесем:

- превосходные теплоизоляционные свойства;

- защиту от огня и высоких температур;

- способность снижать температуру пламени при близком контакте;

- влагостойкость;

- универсальность;

- долговечность;

- доступную цену.

Огнеупорную разновидность материала можно использовать повсеместно – наряду с обычными гипсокартонными плитами. Она стоит немного дороже, но зато повышает уровень пожарной безопасности, и одновременно – обеспечивает защиту от влаги, сырости и грибка.

Поделиться с друзьями

GC — Джи Си

Корпорация Джи Си

Ежедневно люди во всем мире мечтают быть здоровее, красивее и моложе. Исполнение этих желаний – самый большой вклад, который стоматология может внести сейчас и в ближайшем будущем. Будучи одной из передовых стоматологических компаний, мы стремимся продолжать наши постоянные исследования и развитие, чтобы добиться прорывов в стоматологии. Наша основная цель – разработка продуктов, не только превосходящих по своим качествам общепринятые мировые стандарты, но и защищающих окружающую среду, а, следовательно, и каждого индивида на планете. Со времени своего основания в 1921 году корпорация Джи Си по сути стремилась взять на себя определенные обязательства, связанные с стоматологией, и серьезную ответственность. Мы хотим гарантировать, что 21-й век станет «столетием здоровых зубов».

Наши исследования и развитие продолжаются.

Ключом к нашему успеху, без сомнения, является тот факт, что мы точно понимаем интересы и желания наших покупателей, и в то же время непрерывно расширяем и улучшаем наши основные компетенции. Следовательно, базисом нашей корпоративной философии являются применяемые к нашим продуктам самые современные стандарты исследований и развития, а также тот факт, что мы постоянно проверяем и улучшаем нашу продукцию.

Корпорация Джи Си, обладатель Медали Качества Японии, самой высокой награды за контроль качества во всем мире, производит более 600 различных стоматологических продуктов, охватывая весь спектр расходных материалов, инструментов и аппаратов для стоматологической практики и стоматологических лабораторий. С помощью наших новых концепций и продуктов, ориентированных на врачебное применение, будут достигнуты новые важные вехи стоматологии в области минимальной интервенции и адгезивного бондинга.

«Semui» для всеобщей выгоды.

Ежедневно мы следуем принципу «Semui» — нашей традиционной корпоративной философии и успешному базису нашей работы. В широком смысле это учение означает сочетание самоотверженности, абсолютной объективности, милосердия и истинной мудрости. Работа нашего коллектива основана на усвоении и реализации этой философской концепции. В связи с этим нашим приоритетом является постоянное поддержание высокого качества нашей продукции и максимальное удовлетворение нужд наших клиентов. Мы уверены, и не без оснований, что 21-й век действительно станет «столетием здоровых зубов», и корпорация Джи Си, несомненно, внесет свой вклад в достижение этой цели!

Джи Си в Европе

Качество в первую очередь.

Джи Си Европа, европейское подразделение Корпорации Джи Си, уже более 25 лет известна среди стоматологов и зубных техников постоянно высоким качеством продукции, простотой применения материалов и самыми высокими стандартами службы работы с клиентами. Мы являемся лидерами рынка по производству стеклоиономерных цементов, а также более 20 лет олицетворяем экспертизу и прогресс в сфере производства гипсов, слепочных материалов и паковочных масс. Кроме того, с момента появления на рынке композита для лабораторного применения GC Gradia, реставрационного композита клинического применения GC Gradia Direct и серии инновационных керамик GC Initial мы успешно заявили о себе в области эстетической стоматологии.

В диалоге с наукой

Наша цель определена четко: будучи одной из передовых компаний и обладая традициями и опытом, мы хотим добиться новых прорывов в сфере стоматологии. Поэтому наша основная задача – не просто техническая безопасность продукции, но и безопасность людей вообще и стоматологии в частности, всегда в сочетании с наисовременнейшими научными достижениями. Вот почему Джи Си Европа в течение многих лет поддерживает знаменитый Факультет Стоматологии Института Лёвена в Бельгии. С помощью Кафедры Тошио Накао мы содействуем исследованиям адгезии всех стоматологических материалов, чтобы достичь лучшего понимания механизмов адгезии эмали и дентина.

Партнерство и обмен информацией

Благодаря напряженным усилиям отделов по связям с общественностью и постоянному диалогу со стоматологами и зубными техниками мы теперь способны определять тенденции развития, нужды потребителей и требования к продукции на очень ранних стадиях. Результатом этого станет представление новаторской концепции Минимальной Интервенции, основанной на трех принципах – определение, предотвращение и восстановление – во время проведения IDS 2005. В эту программу входят такие два революционных продукта, как, например, GC Tooth Mousse, обладающий высокой эффективностью и обеспечивающий впечатляющую защиту от кариеса, и новый GC Saliva-Check для простого и в то же время всестороннего диагностирования состояния слюны. Нашим исследовательским отделом была также разработана инновационная бондинговая система под названием GC G-Bond для GC Gradia Direct. Что касается нового LED-полимеризатора GC G-Light, одно из самых привлекательных его свойств заключается в том, что он подходит для любых светоотверждаемых материалов.

Джи Си по всей Европе. Отвечая на разнообразие требований региональных рынков, Джи Си Европа имеет свои подразделения в основных европейских странах. Нашими торговыми партнерами являются местные эксперты специализированной стоматологической торговли. Что еще более важно, наша центральная база данных и сеть, охватывающая всю Европу, помогают нам гарантировать, что продукция постоянно находится в наличии и может быть доставлена в кратчайшие сроки. Ведь лозунг Джи Си Европа – «Качество в первую очередь», и это относится не только к нашей продукции, но и к предоставляемым нами услугам!

ССЫЛКИ:

Информационная База Данных компании ДЖИ СИ — это самая свежая информация: она содержит инструкции по применению, технические руководства и медицинскую сертификацию на русском языке.

Алебастр, гипс

Выберите категорию:

Все категории Общестроительные материалы » Сухие смеси »» — Шпатлевки »» — Штукатурки »» — Цемент »» — Пескобетон »» — Гидроизоляция готовая и сухая »» — Наливной пол »» — Плиточный клей »» — Кладочные и монтажные смеси »» — Сухая смесь М-150 »» — Огнеупорные смеси »» — Алебастр, гипс » Гипсокартон, профиль и листовые материалы »» — Гипсокартон (ГКЛВ) »» — Гипсокартон (ГКЛ) »» — Гипсокартон огнеупорный (ГКЛО) »» — Профиль »»» Профиль стоечный »»» Профиль направляющий »»» Профиль маячковый »»» Профиль направляющий потолочный »»» Профиль потолочный »»» Уголки »»» Тяги и подвесы »» — Гипсоволокно и Элемент пола » Тепло-изоляция »» — Пенофол Фольгированный » Рабочий кирпич и облицовочный »» — Кирпич рабочий »» — Кирпич облицовочный »» — Кирпич огнеупорный » Плита гипсовая ПГП » Строительные блоки » Утеплитель »» — Пенополистирол экструзия »» — Клей монтажный для утеплителей » Бетоноконтакт и грунтовки »» — Грунтовка » Сетка металлическая »» — Сетка кладочная сварочная »» — Сетка сварная оцинкованная »» — Сетка сварная (дорожная) » Крепеж »» — Саморезы »»» Саморез для ГВЛ »»» Саморез для ГКЛ »»» Саморез с пресс-шайбой »»» Саморез по дереву »» — Монтажная лента » Гидроизоляция »» — Битум, мастика,праймер »»» Противоморозные добавки »» — Рулонная гидроизоляция »» — Мембрана »» — Стеклохолст » Ацэид, ЦСП » Готовые смеси , клеи »» Клеи готовые » Сетка штукатурная » Керамзит и подсыпки Пиломатериалы и Огнебиозащита » — Брус обрезной » — Доска обрезная » — Брус сухой строганный » — Доска строганная » — Доска обрезная ГОСТ » — Огнебиозащита Ручные инструменты,хозтовары » — Расходники для электроинструментов »» Бур сверла перо »» Отрезные круги »» Насадка-миксер »» Оснастка по бетону » — Ручной инструмент »» Валик для покраски »»» — Валик игольчатый »»» Удочка, ручка и шубка »» Кисточки,макловицы »» Пистолет для пены,герметиков »» Нож лезвие Ножницы »» Разметочные нити ,отвесы »» Шпатель строительный »»» — Шпатель зубчатый »» Терки штукатурные »» Измерительный инструмент »»» — Правило штукатурное »»» — Рулетка »»» — Гладилка »» Мастерки,клемы и ковши »» Стремянки (лестница) » — Хозяйственные товары »» — Тара »» — Лента и скотч »» — Пленка полиэтиленовая »» — Перчатки »» — Уборочный инвентарь Фанера и OSB » — Фанера »» Фанера ламинированная »» Фанера ФСФ Водостойкая (Хвоя) »» Фанера ФК Калиброванная »» Фанера ФК Шлифованная » — OSB » — ДВП оргалит »» Плита ДСП

Производитель:

ВсеBritzCeresitCoverDauerEurocementEUROmixFeidalFlag-manGermesGirpaintGlimsHaweraIsorocKnaufKraftoolKronospanLitokolMapeiMasterMatrixMaxiOscarOsсarPlitonitProProfessionalProfiProMasterPufasPyramid-APRespectRockwoolSDS plusSheetrockSibirStandardStarlineStayerUnisUrsaWelltonX-GlassАнкерАреал+АтакаВебер-ВетонитВолмаЕвроплюсЗубрИзовекИзоларИзонитИзоспанИталияКалевалаКБСКитайКреостМагмаМастерКлассМосфолОрионОсновитПеноплэксПортландцементПроизводитель 10Производитель 11Производитель 12Производитель 13Производитель 14Производитель 15Производитель 16Производитель 17Производитель 18Производитель 19Производитель 2Производитель 20Производитель 21Производитель 22Производитель 23Производитель 24Производитель 25Производитель 26Производитель 27Производитель 28Производитель 29Производитель 3Производитель 30Производитель 31Производитель 32Производитель 33Производитель 34Производитель 35Производитель 36Производитель 37Производитель 38Производитель 39Производитель 4Производитель 40Производитель 41Производитель 42Производитель 43Производитель 44Производитель 45Производитель 46Производитель 47Производитель 48Производитель 49Производитель 5Производитель 50Производитель 51Производитель 52Производитель 53Производитель 54Производитель 55Производитель 56Производитель 57Производитель 58Производитель 59Производитель 6Производитель 60Производитель 61Производитель 62Производитель 63Производитель 64Производитель 65Производитель 66Производитель 67Производитель 68Производитель 69Производитель 7Производитель 70Производитель 71Производитель 72Производитель 73Производитель 74Производитель 75Производитель 76Производитель 77Производитель 78Производитель 79Производитель 8Производитель 80Производитель 81Производитель 82Производитель 83Производитель 84Производитель 85Производитель 86Производитель 9Производитель.РусеанСнежинкаСтарателиТехноНикольТехноплексТехноспанТитанТМ СибртехХвояЦемторг-Каменный цветокШвейцарияЭкспресс+ЭталонЮтафол

Огнеупорный гипсокартон технические характеристики —

Характеристики жаростойкого гипсокартона: предел огнестойкости

Листы гипсокартона часто применяют при проведении современных строительных работ.

Особое внимание в наше время строители уделяют жаростойкому (огнестойкому) гипсокартону, характеристики которого отличаются от других видов плит, и он имеет красный оттенок.

Особенности

Основная ценность жаростойкого или, как его еще называют, огнеупорного гипсокартона заключается в его положительных свойствах и удобном использовании для внутренней отделки помещений. Этот вид материала обладает рядом преимуществ перед другими видами отделочных материалов.

Основные достоинства этого изделия заключаются в таких качествах как:

- повышенная прочность;

- сравнительно небольшой вес изделия;

- стойкость к огню;

- шумоизолирующие свойства;

- теплоизоляция помещения;

- при процессе нагревания листы не выделяют специфического запаха и вредных веществ.

Помимо основных свойств, выгодно отличающих эти листы гипсокартона от других видов, есть еще и такое качество как простота установки изделия, что особо важно, если за дело берется мастер с незначительным количеством опыта.

С помощью таких изделий можно воплощать мечты в реальность, потому что гипсокартон подобного вида способен создавать разнообразные конструкции в интерьере помещения.

Специалисты рекомендуют приобретать именно огнеустойчивый гипсокартон, потому что если произойдет непредвиденное возгорание, то этот материал не подвергнется мгновенному разрушению, а будет проявлять устойчивость к языкам пламени.

На рынке строительных материалов довольно легко отличить качественный материал от подделки. У качественного жароустойчивого гипсокартона существуют такие особенности:

- Розовый или сероватый лист картона имеет маркированное обозначение красным цветом.

- Кроме армирующих слоев подобный материал покрывают еще слоями дополнительной пропитки.

- Теплопроводность материала 0,22 Вт/Мк.

- Плотность изделия значительно выше, чем у простого гипсокартона. Обычно она составляет 850 кг на метр кубический.

При горении и воздействии огня на структуру поверхности огнеустойчивого гипсокартона продолжительность сдерживания достигает тридцати минут. По прошествии получаса поверхность материала начнет стремительно разрушаться. Производство таких изделий осуществляют в специальных помещениях с низкой влажностью и высокими температурами.

Предел огнестойкости

От продолжительности предела огнестойкости зависит время, за которое материал не будет подвержен разрушению под воздействием открытого огня. Этот предел производитель указывает числом, которое и будет означать время сопротивления открытому огню.

У жаропрочного гипсокартона эта отметка обозначается как цифра 25. От начала горения материала до процесса его разрушения может пройти 25 минут.

Даже обычные листы гипсокартона способны несколько минут сдерживать открытый огонь благодаря гипсовой прослойке, не подверженной горению.

Для того, чтобы материал был огнеустойчивым, в нем делают двойные перегородки, а картон располагают посередине.

Гипсокартон Knauf

Листы гипсокартона Кнауф являются одними из самых прочных материалов по устойчивости к открытому огню.

Материал изготавливают из картона и гипса, обработанного специальными составами, предназначенными для устойчивости при пожаре. При изготовлении сердечник с двух сторон укрепляют картоном. Поверхность листов ровная с повышенной прочностью.

Этот материал произвели так, что после воздействия на него огня он только может обуглиться, а содержащееся внутри вещество позволит образовать дополнительный барьер для огня.

Производители усовершенствовали изделие до пределов сопротивления огню в 60 минут. При воздействии языков огня на материал он не подвержен источению запаха и дыма. Отличить фирму Knauf можно по цветовой гамме их изделий. Влагостойкий гипсокартон выпускают в зеленом цвете, обычный – в сером, а огнеупорный – в розовом.

В составе присутствует армированное стекловолокно, придающее изделию дополнительную устойчивость. Гипс создает дополнительную защиту от огня.

Фирма Knauf имеет ряд преимуществ перед другими производителями благодаря свойствам их изделий и таким качествам как:

- материал отличается не только способностью к сдерживанию огня, но и влагостойкостью;

Про влагостойкий гипсокартон читайте в нашей статье.

Фирма Knauf определяет материал по степени горючести как жаропрочный, поэтому группа риска для возгорания подобного изделия минимальна.

У гипсокартона Knauf имеется специальный сертификат, подтверждающий его безопасность с экологической точки зрения.

С применением гипсокартона этой марки можно чувствовать себя защищенным не только от открытого огня, но и от вредоносного грибка, который часто поражает поверхность стен в помещении.

Еще одним отличительным свойством является то, что он не испаряет запаха и не проводит электрический ток даже в тех случаях, если обильно наполнился влагой.

Область применения

Гипсокартон этого вида часто применяют для внутренней отделки стен и откосов. Он удачно вписывается в интерьер при создании фальш-каминов. Высокая экологичность позволяет применять материал в детских комнатах и на кухне.

Одна из главных причин, по которой гипсокартон используют для внутренних работ – это его «природность», то есть полная экологичность.

Перед покупкой этой марки гипсокартона важно знать, что упрочненный сердечник внутри изделия осложняет проведение монтажных работ по установке изделия.

Для качественного проведения работ потребуются специальные саморезы. При этом нужно знать, что вес этого гипсокартона выше, чем у обычного.

Этот материал подойдет для создания ниш на стенах, устройства подвесного потолка и в случаях, когда нужно создать специальные перегородки между помещениями. Гипсокартон часто является особым каркасом, на который впоследствии будет нанесен слой штукатурки или краски.

Гипсокартон с огнеустойчивыми свойствами часто используют в таких помещениях как:

- Котельные или бойлерные. Этот материал часто применяют в тех помещениях, где наблюдается повышенная температура воздуха.

- Для обустройства каминов.

- Детские комнаты.

- Помещения с высокой проходимостью.

- Отделка зданий с высокой прочностью.

- Для перегородок в общественных заведениях.

к содержанию ↑

Нюансы монтажа

Огнеупорный гипсокартон произведен так, чтобы препятствовать огню, и риск горючести практически отсутствует, но специалисты рекомендуют при обшивке перекрытий с деревянной структурой придерживаться следующих правил:

- перед началом работ вокруг деревянных перекрытий устанавливают стоечные профили;

- профили обшивают листами ГКЛО;

- в пространстве между стенами укладывают специальную ленту;

- стыки в углах закрывают металлическими уголками;

- при создании дополнительной изоляции гипсокартонных листов, ее проводят минераловатным материалом.

- Проведение процесса монтажа допускается на металлические изделия, из которых состоят стоечные профили.

При осуществлении монтажных работ рекомендуется использовать саморезы в качестве фиксатора для листов. Расстояние между элементами крепления не должно быть больше чем 0,2 метра.

к содержанию ↑

Как повысить противопожарные качества материала?

Для повышения уровня безопасности можно укреплять листы к стальному каркасу в два слоя: тем самым защита будет дополнительно увеличена в два раза.

Важно помнить, что два слоя должны быть установлены на близком расстоянии друг от друга.

Для того, чтобы установить второй слой, потребуется монтаж дополнительных крепежей и каркасов.

При установке нужно помнить о том, что и утеплитель и крепеж должны обладать определенным классом пожарной безопасности для того, чтобы максимально подходить под свойства будущей конструкции.

Ролик о том, как проводили испытание горючести гипсокартона:

Огнестойкий гипсокартон Кнауф

Отделка внутренних и наружных стен здания должна производиться материалами, соответствующими не только потребностям владельца, но и требованиям безопасности. Для домов, выполненных из горючих материалов, используется огнестойкий гипсокартон, характеристики которого позволяют выдерживать высокую температуру длительное время.

Содержание:

Что это такое

Огнестойкий или огнеупорный гипсокартон – это материал, который состоит из картонного и гипсового слоя, обработанных специальными веществами. Благодаря свойствам этих материалов он может выдерживать до 60 минут открытого огня, при этом, не распространяя дым и горение. Отличить их от прочих вариантов можно при помощи цветовой маркировки – влагостойкий картон зеленого цвета, обычный серого, а огнеупорный красного (розового).

Фото — огнеупорный картон

Как и влагостойкий, этот материал состоит из гипса, армированного стекловолокном, что значительно повышает его эксплуатационные качества. Усиленные свойства горючести обеспечиваются чаще всего глиной, которая отлично противостоит высоким температурам. Достоинства использования огнестойкого гипсокартона:

- Можно применять во всех помещениях. Благодаря полной экологичности материала, он не представляет опасности. Им можно облицовывать детские комнаты, кухни, ванные;

- Помимо высоких противопожарных качеств, материал также известен отличной влагостойкостью. Поэтому его используют даже для отделки бассейнов;

- Кассетный гипсокартон с повышенным пределом горючести начинает разрушаться только после 45 минут открытого огня и распространять горение спустя 60 минут;

- Практически все известные производители огнестойкого картона используют для сердцевины кристаллизованную воду, которая при горении может выступать также защитой. При сильном огне картон может какое-то время снижать его температуру;

- За счет того, что стеновой картон имеет дополнительную глиняную прослойку он обладает высокими показателями звуко- и теплоизоляции;

- Отличные параметры долговечности. Он прослужит на 5 лет дольше всех остальных аналогов.

Конечно, пожарный гипсокартон не сможет бесконечно сдерживать горение, но для зданий из дерева или бруса даже полчаса могут сыграть большую роль. Такое покрытие используется для опасного производства, оформления фальш-каминов, отделки потолка и стен жилых комнат, оконных или дверных откосов.

Но при этом применение огнестойкого гипсокартона значительно усложняется его упрочненным сердечником. Из-за наличия внутри листов дополнительного слоя глины, несколько усложнен монтаж. Потребуется использование специальных саморезов и инструментов. Также нужно учитывать, что это покрытие несколько тяжелее остальных типов гипсового картона.

Технические характеристики

Основные параметры, которые имеет огнестойкий (ГКЛО) гипсокартон Кнауф – это предел огнестойкости и вес. Обе характеристики указываются в сертификате качества. Пределом огнестойкости определяется продолжительность воздействия прямого огня на материал до момента его разрушения. Собственно, чем он выше – тем более качественное и надежное покрытие перед Вами.

Фото — технические параметры

Этот предел обозначается числом, которое символизирует время сопротивления огню. Например, ГКЛО 25 – это обозначение картона огнеупорного, который начнет разрушаться после 25 минут горения. Максимально прочным считается ГКЛО 55 – он способен сопротивляться огню практически час.

Также для любого отделочного покрытия очень важен его вес. Данное покрытие устанавливается как на потолок, так и на стены. Стеновой вариант имеет большую толщину (стандартно 12,5 мм), поэтому меньше весит. Но все равно его масса превышает обычный серый картон на несколько килограмм.

Рассмотрим технические характеристики огнестойкого гипсокартона Knauf ГСП-DF ГОСТ 32614-2012:

| Цвет | Розовый, красный |

| Кромка | Полукруглая |

| Геометрические параметры, мм | 2500х1200х12,5 (толщина может быть 6,5/ 8/ 9,5 мм) |

| Масса одного листа, кг | 30 |

| Показатели горючести | Г1 |

| Токсичность | Т1 |

| Распространение дыма | Д1 |

| Горение | В2 |

| Температура | До 600 |

Нужно отметить, что разные виды покрытия могут иметь различные технические параметры. Всегда обращайте внимание на горючесть, токсичность и максимально допустимую температуру. Эти данные содержит сертификат качества, а также документы о пожарной безопасности материала.

Фото — пример сертификата

Видео: испытание горючести гипсокартона

Монтаж картона

Принципиально технология установки не отличается от стандартного или влагостойкого гипсокартона, просто она несколько усложнена высокой жесткостью покрытия. Для монтажа используется упрочненный направляющий профиль, который может выдержать более высокие нагрузки в отличие от стандартного.

Фото — монтаж

Пошаговая инструкция, как установить огнеупорный гипсокартон:

- Первый этап – это подготовка стен. Они зачищаются от старого покрытия и обрабатываются грунтующими и при необходимости выравнивающими составами. Обратите внимание, что многие профессиональные строители также рекомендуют дополнительно покрыть стены огнестойкими веществами, которые помогут увеличить пожарную безопасность жилища;

- Далее, размечается место установки картона. Профиль монтируется на расстоянии от потолка 10 см, а пола – до 5 (в зависимости от типа каркаса). Его крепят удлиненными дюбелями;

- Непосредственно монтаж гипсокартона также производится специальными крепежными изделиями. Они должны быть выполнены из огнеупорного материала (легированная сталь) и иметь высокие показатели стойкости кручения. Это повысит жесткость опорной системы.

Финишная обработка производится также, как и у прочих листов – поверхность грунтуется специальной грунтовкой, после чего затираются швы и откосы.

Обзор цен

Купить огнестойкий гипсокартон можно в любом городе России и стран СНГ, цена покрытия может отличаться в зависимости от марки и размера листов. Самыми качественными считаются строительные материалы от Кнауф, которые дополнительно обрабатываются стойкими соединениями. Стоимость 12,5*1200*2500 Кнауф:

| Город | Стоимость, у. е. / м 2 | Город | Стоимость, у. е. / м 2 |

| Екатеринбург | 4 | Запорожье | 4 |

| Ижевск | 4 | Киев | 4 |

| Краснодар | 4 | Красноярск | 5 |

| Минск | 5 | Москва | 4 |

| Новосибирск | 4 | Омск | 5 |

| Санкт-Петербург | 5 | Ростов-на-Дону | 4 |

Многие компании-производители предоставляют своим покупателям возможность заказа материала со склада или проектировку нестандартных листов.

Огнеупорный гипсокартон и его характеристики

Огнеупорный ГКЛ – специальный строительно-отделочный материал, представляющий собой лист из картона и гипсового наполнителя. Для его производства используется плотный и эластичный строительный многослойный картон и гипсовый термостойкий сердечник.

Огнеупорный ГКЛ

Горит ли гипсокартон?

Разные виды гипсокартона имеют разные пожарно-технические характеристики, поэтому один вид гипсокартона можно с уверенностью считать огнестойким, а другой – все же горючим материалом.

Разобраться в этом просто: проведите простой анализ. Обычный гипсокартон состоит из гипса и картона. Гипс – материал, который не будет гореть, а только со временем горения подвержен разрушению. А вот картон может гореть, но и при этом он слишком плотно соединен с гипсовым сердечником, между этим соединением нет воздуха, поэтому гореть картон не будет, а будет обугливаться.

Гипсокартон принадлежит к материалам высокой экологичности, поэтому при обугливании вредных веществ в воздух выбрасываться не будет.

Зачем же тогда покупать ГКЛО, гипсокартон с огнеупорными характеристиками? Все просто – он значительно дольше сопротивляется открытому огню.

Термостойкость ГКЛ

Основные отличия термостойкого ГКЛ от стандартного

Отличить термостойкий материал от обычного не сложно, так как он имеет ряд отличительных особенностей:

- Плотность описываемого материала составляет 850 кг/м3 (стандартного – 800 кг/м3)

- Серый либо розовый лист огнестойкого гипса имеет красную маркировку

- Показатель теплопроводности составляет 0,22 Вт/Мк, в то время как у классического аналога – 0,35 Вт/Мк

- Кроме армирующих добавок для дополнительной пожарозащиты картонный слой листов покрывается несколькими слоями огнеупорной пропитки

Огнестойкий ГК способен выдержать непрерывное воздействие открытого пламени не более 30 минут. По истечении этого времени материал начинает разрушаться.

В отличие от стандартного вида, термостойкий гипсокартон может быть установлен в производственных помещениях, для которых характерен нестабильный уровень влажности и повышенная температура.

Огнестойкий гипсокартон

Сертификат пожарной безопасности

А здесь лишь строгая информация по сертификату пожарной безопасности гипсокартона.

ГКЛ, ГКЛО, ГКЛВ, ГКЛВО имеют:

- Группу дымообразующей способности – Д1;

- Группу горючести — Г1;

- Группу воспламеняемости – В3;

- Группу токсичности – Т1.

Но даже основываясь на этих данных, на определенных рекомендация, где и когда какой вид гипсокартона использовать, каждый раз нужно идеально подбирать вид гипсокартона.

Классы пожарной безопасности

Предел огнестойкости

Самые важные характеристики материала – предел огнестойкости и вес. Пределом называют продолжительность огневого воздействия на материал до момента его разрушения. Чем выше предел, тем качественнее материал.

Он обозначается числом, которое выражает время сопротивления прямому огню. У огнеупорного гипсокартона это число – 25, то есть разрушаться материал начнет не ранее, чем через 25 минут после начала горения.

Группа горючести

Как уже говорилось выше, гипсокартонный лист относится к группе горючести Г1, согласно ГОСТ 30244.

С помощью данных листов можно повысить огнестойкость строительных конструкций, а также обеспечить огнезащиту шахт коммуникаций и воздуховодов, устроить преграду пожару.

Параметры горючести

Какую температуру выдерживает гипсокартон

Гипсокартон может в пожаре противостоять открытому огню. Как уже говорилось выше, гипс сам по себе не горит, и уже после сгорания картона сердечник лишь разрушится.

Гипсокартон выдержит любую возможную отрицательную температуру, которая возникает в естественных условиях.

А чтобы повысить огнестойкие качества, в гипсокартоне делают двухслойные перегородки, и картон между двумя листами в них будет дольше не выгорать.

Проверка на пожаростойкость

Характеристики огнеупорного гипсокартона

Характеристики данного материала могут пригодиться в том случае, если вы сомневаетесь, какой вид гипсокартона подойдет в вашем случае.

- Отличается толщиной листа в двенадцать с половиной мм;

- Маркировка на нем красная;

- В сердечнике материала есть армирующие добавки;

- Каркасом здесь служит не только картон, но армирующие волокна, поэтому лист после обугленности картона, сопротивляется огню дальше.

Класс пожарной безопасности – КМО (материал негорючий).

Пожарная безопасность

Состав

Огнестойкий гипсокартон состоит из:

- двуводного гипса, филоментных нитей и специальных органических активных веществ – около 93%

- картонного покрытия – 6%

- влаги – около 1%

Наполнитель гипсового огнеупорного листа армирован филоментной стеклонитью, длина которой составляет от 3 до 30 мм. Благодаря этому при воздействии открытого пламени материал способен долго сохранять устойчивость, выдерживая возложенную на него конструктивную нагрузку без разрушения структуры сердечника.

Крепеж гипсокартона происходит на специальные клеящие вещества – мастики. Также он может закрепляться на профильную обрешетку шурупами или саморезами через каждые 10–20 см.

В состав гипсового наполнителя входят огнеупорные добавки, а кристаллическая решетка имеет некоторый процент молекул воды. Данная особенность позволяет накапливать пластам влагу без деформации материала. Во время снижения уровня влажности описываемая огнестойкая облицовка способствует стабилизации микроклиматических показателей внутри помещения.

Огнеупорные добавки

Огнеупорный гипсокартон Knauf

Высокие качества и класс данного гипсокартона позволяют расширить сферу его применения.

- Не только негорючий, но ещё и дышащий материал;

- Лист за листом кладется быстро – простота монтажа;

- Knauf – экологический и чистый и безопасный материал;

- Он не имеет запаха, а также его лист не проводит электричество;

- Огнестойкий лист Knauf отличается звукопоглощающими характеристиками.

Высокий класс материала и простоту его использования подтверждает хорошая репутация бренда.

Область применения огнестойкого ГКЛ

Использование стандартного гипсокартона в помещениях с повышенными требованиями к пожаростойкости и негорючести нерационально, так как материал во время соприкосновения с высокими температурами быстро теряет свои свойства. Поэтому в помещениях с повышенными требованиями к пожаробезопасности лучше всего использовать гипсокартон огнестойкого типа.

Наиболее часто он применяется для:

- отделки производственных помещений и домашних котельных

- облицовки бытовых каминов

- изготовления межкомнатных перегородок, внутрь которых предполагается закладка электрических кабелей

- оформления детских комнат и помещений массового скопления людей

- декорирования и отделки учебных учреждений различных уровней аккредитации

- изготовления бытовых воздуховодов

- внутренней отделки деревянных домов, дачных построек и коттеджей.

Отделка помещения

Пожарно-технические характеристики

Качественный гипсокартон обязательно должен иметь сертификаты и ГОСТы, только в этом случае материалам можно доверять.

Для огнеупорного гипсового полотна в документации должны быть указаны следующие значения:

- Д1 (способность дымообразования по ГОСТ 12.1.044)

- В3 (воспламеняемость по ГОСТ 30402)

- Г1 (горючесть материала по ГОСТ 30244)

- Т1 (токсичность ГКЛ по ГОСТ 12.1.044)

Для увеличения огнезащитных свойств готового изделия рекомендуется устанавливать двойной слой огнеупорного гипсового материала. Также большую прочность можно добиться, если крепить профиля на меньшем расстоянии друг от друга.

Противопожарные качества гипоскартона

Как повысить противопожарные качества гипсокартона

Можно крепить гипсокартон в несколько слоев на стальной каркас: второй слой вдвое повышает огнестойкость конструкции.

Помните, что и крепеж, и утеплитель также должны иметь определенный класс пожарной безопасности, чтобы соответствовать огнеупорным функциям будущей конструкции.

У огнеупорного гипсокартона есть задача не только повысить сопротивляемость конструкции воздействию огня, но и возможность использования материала при строительстве тех же шахт и воздуховодов.

Монтаж огнеупорных перегородок (видео)

Читайте также:Красивые рисунки на заборе своими руками

Огнестойкий огнеупорный гипсокартон: виды и требования

Вслед за красивым, манящим понятием «евроремонт» и прочими отделочными чудо-материалами, технологиями, якобы неведомыми в Советском Союзе; в обиходе людей, стремящихся перепланировать, отремонтировать свою квартиру или частный жилой дом вошло магическое слово «гипсокартон».

Архитекторы с дизайнерами, продавцы-консультанты торговых организаций, реализующих листовые строительные материалы, прорабы предприятий, организаций, занимающихся отделкой интерьера офисных, жилых помещений, бригадиры самозанятых рабочих в один голос с удивительной уверенностью говорили пораженным собственникам объектов недвижимости, что гипсокартон влагостойкий огнестойкий, да к тому же очень легкий материал по сравнению с кирпичом и железобетонными конструкциями. Поэтому им можно делать все что угодно вплоть до устройства противопожарных перегородок, выделения с его применением пожарных отсеков, секций в зданиях, сооружениях.

Сегодня, когда рекламный угар несколько сошел на нет, стоит более внимательно рассмотреть все преимущества и недостатки этого, без сомнения, неплохого строительного, отделочного материала в части обеспечения мер пожарной безопасности, соблюдения нормативных требований при его использовании.

Виды и типы

Так как разновидностей этого материала не так уж много, и чтобы знать, как они выглядят, проще рассказать обо всех. В этом поможет маркировка гипсокартона, единая для всех производителей, согласно ГОСТ 6266-97, устанавливающего технические условия производства листового гипсокартона:

- ГКЛ – обычный гипсокартон, называемый часто сухой штукатуркой. Цвет листа – серый, маркировки, наносимой на тыльную сторону каждого листа несмываемой краской, трафаретом, штампом или иным способом – синий. Предназначен для проведения монтажно-отделочных работ по облицовке стен, потолков, устройству внутренних перегородок в помещениях с нормальными условиями/микроклиматом.

- ГКВЛ – влагостойкий гипсокартон. Цвет листового материала – зеленый, маркировки – синий. Применяется для работ в помещениях с влажными условиями, возможным наличием в процессе эксплуатации; на облицовываемых строительных конструкциях плесени, грибка.

- ГКЛО – с сопротивляемостью воздействию пламени, чаще всеми называемый огнестойким, а также огнеупорным гипсокартоном. Цвет листов – розовый или серый, маркировки – красный. Используется для облицовки стен помещений с повышенной опасностью возникновения пожара, для отделки эвакуационных путей и выходов, в качестве элементов конструктивной пассивной огнезащиты строительных конструкций.

- ГКЛВО – гипсокартон с повышенной огнестойкостью и влагостойкостью. Цвет этого товарного листового материала – зеленый как у влагостойкого, но маркировка – красного цвета как у огнестойкого. Используется для отделки, огнезащиты отдельных строительных конструкций, устройства внутренних огнестойких перегородок в помещениях с высокой влажностью воздуха при обычных условиях их эксплуатации.

То есть к огнестойким (огнеупорным) видам гипсокартона согласно этому ГОСТ относятся ГКЛО и ГКЛВО.

Казалось бы, на этом можно поставить точку, но нормотворчество в России, в т.ч. касающееся вопросов ПБ, преподносит очередной сюрприз. Оказывается, существует еще один ГОСТ 32614-2012, устанавливающий тех. условия для плит гипсовых строительных, введенный в действие 1 января 2015, причем у истоков обоих действующих сегодня документов стоит небезызвестная компания Knauf – «законодательница мод» в сфере производства всех видов гипсокартона в Европе и странах СНГ.

Собственно, все бы ничего, но в этом документе принята абсолютно другая маркировка видов листового гипсокартона, что не удивительно, т.к. в разделе сведений указывается, что этот документ подготовлен на основе перевода европейского стандарта. Прежде всего все виды этих листовых изделий теперь называются не гипсокартоном – ГКЛ, а гипсовой строительной плитой – ГСП с буквенным обозначение типа материала «иностранными» буквами:

- A – обычный тип. Согласно данным ГОСТ 32614-2012 ГСП-А соответствует ГКЛ.

- D – с заданной плотностью.

- F – с повышенной стойкостью сердечника из гипса к огневому воздействию, за счет введения в него минеральных волокон и/или других добавок. ГСП-DF соответствует огнестойкому гипсокартону ГКЛО.

- H – влагостойкий. ГСП-Н2 соответствует ГКЛВ.

- I – с повышенной твердостью поверхности.

- P – с нанесенной гипсовой штукатуркой или наклеенными плиточными материалами.

- R – повышенной прочности.

Огневлагостойкому гипсокартону ГКЛВО соответствует ГСП-DFh3, т.е. видов и типов огнестойкого картона по-прежнему всего два.

Характеристика и требование к материалам

Технологическая характеристика ГКЛ/ГСП одинакова – это основа из просеянного, мелкоизмельченного гипсового сырья, очищенного от примесей, сформированного в единую массу с добавлением воды, различных связующих добавок, в том числе специальных для отдельных видов товарного материала, между двух слоев плотного, способного к сопротивлению, бумажного картона:

- Понижающих гигроскопичность – для влагостойких сортов.

- Твердых минеральных добавок – для видов с повышенной прочностью, твердостью поверхности.

- Шамотной глины, негорючих минеральных волокон – в огнестойких видах гипсокартона/гипсовой строительной плиты.

Немаловажная характеристика при заказе/поставке, для перевозки, проведения строительно-монтажных работ – типоразмеры готовой товарной продукции:

- Для ГКЛО, ГКЛВО. Ширина – 0,6 и 1,2 м; длина – от 2 до 4 м с шагом 50 мм, толщиной – от 6, 5 до 24 мм.

- Для ГСП-DF, шириной – от 0,6 до 1, 25 м; длиной – от 1, 2 от 2, 5 м, толщиной – от 9, 5 до 15 мм.

Противопожарные характеристики огнестойкого картона, как и всех остальных видов гипсовых плит, согласно ГОСТ:

- ГСП/ГКЛ относят к группе горючести Г1 – горючие, с нулевой способностью самостоятельного горения: по способности к дымообразованию – Д1, по воспламеняемости: ГСП – В2, ГКЛ – В3.

- Сопротивление ГКЛО, ГКЛВО огневому воздействию должно быть не меньше 20 мин.

- Отнесение ГКЛ, ГСП к менее пожароопасной группе возможно только на основании соответствующих испытаний образцов серийной продукции конкретной компании-изготовителя.

Выводы: сложившееся в обиходе проектировщиков, строителей, отделочников название по отношению к этому материалу имеет скорее рекламный характер, ведь пределы огнестойкости огнестойкого картона на основании методик испытаний, минимальных требований ГОСТ 6266-97 составляет 20 мин., ГОСТ 32614 и того меньше – 15 мин., поэтому это скорее пожаробезопасный гипсокартон.

Группы огнезащитной эффективности гипсокартона

Но, у этого материала, кроме того, что он практически не горит, есть масса других преимуществ, делающих его по совокупности качеств при правильном проектировании, выполнении конструктивной огнезащиты древесины, металлических конструкций весьма привлекательным для использования как на новостроящихся, так и реконструируемых объектах; при проведении капитального ремонта, перепланировок помещений в зданиях различного назначения, но об этом чуть позже.

Тест огнеупорного гипсокартона

Применение огнестойкого гипсокартона

Сложно переоценить важность применения пожаробезопасного картона при отделке деревянных внутренних поверхностей в частном жилом секторе, на путях эвакуации вместо сгораемой отделки в общественных зданиях; ведь это значительно снижает риск возникновения пожара от маломощных источников зажигания, от замыкания, перегрева электропроводки в местах соединения проводов/кабелей, установочных электрических изделий; обеспечивает безопасную эвакуацию людей.

Общепризнанно, что отличными огнеупорными характеристиками, качеством продукции обладает гипсокартон огнестойкий Knauf, производимый и широко распространенный, востребованный в России. Так, по некоторым оценкам, более 70% пожаробезопасного листового материала с маркировкой ГКЛО, ГКЛВО, ГСП-DF реализуется под товарным знаком компании Knauf.

Кроме того, в последние несколько лет компания выпустила на рынок инновационный листовой материал «Кнауф-Файерборд» толщиной 12, 5–24 мм, который по праву – результатам проведенных огневых испытаний, подтвержденных получением сертификатов соответствия, можно называть по-настоящему огнестойким гипсокартоном:

- Т.к. он относится к группе НГ – негорючим материалам.

- В его составе гипсовый сердечник с добавлением стекловолокна и вермикулита, а все поверхности, кроме торцов, оклеены стеклохолстом.

- Созданные на его основе компанией Knauf конструкции противопожарных перегородок по металлическому каркасу; однослойных и многослойных облицовок внутренних несущих металлических конструкций зданий сооружений; даже без заполнения негорючими минеральными плитными, рулонными материалами, сертифицированы лабораториями ВНИИПО МЧС на 45, 60, 90 мин огнестойкости.

Это несомненный рекорд для подобных конструкций из легких, быстромонтируемых материалов, без использования дополнительных дорогостоящих огнезащитных штукатурок, покрытий, красок, мастик, лаков, с высокой степенью ремонтопригодности в процессе эксплуатации зданий, сооружений.

По заверению специалистов этой компании, это далеко не предел огнестойкости при огнезащите металлических конструкций зданий, каркасов сооружений. Так, на основании проведенных расчетов, натурных огневых испытаний ими получены высокие результаты при многослойном монтаже/облицовке панелями «Кнауф-Файерборд»: при толщине 60 мм достигается огнестойкость 120 мин, а при 70 мм – 180 мин; что соотносимо с созданием кирпичной стены/перегородки при гораздо большем расходе материалов, общих затратах на выполнение работ, огромной нагрузке на перекрытия зданий, сооружений.

Применение и технические характеристики огнестойкого гипсокартона

Использование гипсокартона в строительных и ремонтных работах давно стало нормой. Если его можно применить, то его нужно применить. Бывают ситуации, когда нужен огнестойкий материал, а обычный ГКЛ для таких целей не подходит. Однако решение давно уже найдено и это огнестойкий гипсокартон. Однако не все еще доверяют этому строительному материалу, ведь не знают, насколько удобен ГКЛО в монтаже и насколько ему не страшен огонь.

ГКЛО расшифровывается как гипсокартонный лист огнестойкий.

Достоинства и недостатки

Из недостатков можно отметить высокую стоимость ГКЛО в сравнении с обычными стеновыми листами. Также данный материал не может использоваться в помещениях с повышенной влажностью. Хотя в последнее время появился гипсокартон зеленого цвета с розовой маркировкой. Он огнеупорный и может использоваться в помещениях с высокой влажностью.

Розовый цвет картона – признак огнеупорного листа

Противопожарный гипсокартон в первую очередь призван противостоять огню, чтобы люди успели его затушить или убежать в безопасное место. Однако его стойкость к механическим воздействиям оставляет желать лучшего. От ударов на листе будут оставаться царапины и вмятины. При сильных ударах лист попросту проломится.

Если в качестве финишной отделки планируется использовать светлые обои, то придется очень сильно постараться, чтобы перекрыть розовый цвет материала.

Других недостатков нет, ведь во всём остальном огнестойкий гипсокартон такой же или лучше, чем ГКЛ. А вот некоторые характеристики огнеупорного гипсокартона придают ему ряд положительных свойств.

- Несмотря на способность противостоять огню и высоким температурам материал не содержит в своем составе токсических веществ. Даже во время длительного воздействия огня ГКЛО не выделяет вредных веществ, несмотря на использование различных антиперенов при его производстве.

- Повышенные звукоизоляционные показатели.

- Лист не утолщен, а значит, его можно сгибать и нарезать, что облегчает монтажные работы.

- Лист достаточно прочный, чтобы после монтажа на него можно было крепить различные элементы декора. Однако не стоит вешать слишком тяжелые предметы, не позаботившись об их дополнительном укреплении.

Характеристики ГКЛО

По характеристикам огнеупорного листа его можно отличить от обычного ГКЛ. Первым делом нужно обратить внимание на цвет, ведь розовый является отличительной чертой именно огнестойкого гипсокартона. В то же время цвет обычного листа серый, а влагостойкого листа – зеленый. Снаружи используется всё тот же картон с дополнительной пропиткой, а вот гипс внутри упрочнен армирующим стекловолокном.

Включив логику можно понять, что гипс не горит и защита нужна картону. Однако важна и целостность гипсокартона в случае пожара. Если обычный сердечник разрушится после выгорания картона, то у ГКЛО благодаря армирующим добавкам сердечник будет целостным гораздо дольше.

Стандартный огнеупорный гипсокартон обладает следующими характеристиками:

- плотность листа составляет 850 кг/м 3 , что выше, чем стандартные 800 кг/м 3 ;

- теплопроводность составляет 0,22 Вт/Мк, что на 0,13 Вт/Мк больше, чем у обычного листа;

- предел огнестойкости гипсокартона составляет 45 минут, в то время как для стенового гипсокартона предел составляет 20 минут. Это время полного разрушения листа при беспрерывном воздействии огня;

- помимо особой пропитки картона и армирующих добавок в гипсе в самом сердечнике присутствует вода, что занимает пятую часть от общей массы листа. Вода находится в кристаллизованной форме. При возгорании эта вода будет мешать огню распространяться.

Покупая негорючий гипсокартон нужно убедиться, что он таковым является. Для этого необходимо взять у продавца сертификат пожарной безопасности на приобретаемый материал. В документации должны быть указаны класс горючести Г1, воспламеняемости В3, токсичности Т1 и дымообразования Д1.

Выбирая ГКЛО нужно обратить внимание на то, чтобы толщина листа находилась в пределах 12,5-15 мм. Другие размеры огнестойкого гипсокартона такие же, как и у обычного ГКЛ.

Вряд ли стоит приобретать жаростойкий гипсокартон, характеристики которого не говорят о его огнеупорности.

Реакция на огонь

При высоких температурах огнеупорный гипсокартон чувствует себя нормально, а проблемы могут начаться только в случае открытого огня. Понятное дело, что чем дольше материал сопротивляется огню, тем лучше. Однако оболочка из картона всё равно сгорит, а сердечник из гипса всё равно растрескается. Но происходит это значительно медленнее, чем в случае со стеновым гипсокартоном.

Есть у ГКЛО предел огнестойкости, который составляет 45—50 минут, о чём мы уже упоминали. У разных производителей этот показатель может разниться, что также влияет на стоимость строительного материала. После истечения этого времени лист разрушится, хотя всё зависит от интенсивности огня. У гипсокартона класс горения Г1, а это значит, что он отнесен к негорючим материалам, что не поддерживают горения и не распространяют огонь.

За все эти 45 минут негорючий гкл будет сохранять свои несущие способности, целостность и не даст огню пройти на другую сторону (в случае если была сделана перегородка из него).

Сфера применения

Понятное дело, что при выравнивании стен в обычной комнате никто не будет использовать огнеупорный гипсокартон, не говоря уже о его применении для потолка. Тем не менее, существует ряд ситуаций, в которых огнезащита гипсокартоном очень даже к месту.

- Облицовка каминов.

- Отделка стен в котельной, бойлерной и производственных помещениях.

- Облицовка стен в сауне и бане.

- Отделка деревянных домов и иных построек, возведенных из дерева.

- Создание бытовых воздуховодов.

Также данный материал может применяться при создании перегородок, в которые будут уложены силовые кабеля.

ГКЛО часто используют при создании каминов

Особенности монтажа