характеристики, диаметр, пайка своими руками, как самому сделать отопление из пластиковых труб, фото и видео примеры

Содержание:

1. Виды пластиковых труб для отопления

2. Технические характеристики пластиковых труб для отопления

3. Сшитый полиэтилен как основа для труб отопления

4. Особенности установки пластикового отопления своими руками

5. Процесс пайки пластмассовых труб для отопления

6. Соединение пластиковых труб для отопления между собой

Многие хозяева прекрасно знают, что оборудовать систему отопления в жилище можно самыми разными способами и при помощи самых различных материалов. В последнее время весьма широкую популярность приобрели пластиковые трубы для отопления характеристики которых и объясняют широкое распространение этих структурных частей системы теплоснабжения.

Чтобы разобраться с тем, как самому сделать отопление из пластиковых труб, необходимо рассмотреть особенности этих изделий, изучить их преимущества и недостатки, а также определить, какие инструменты необходимы для их монтажа.

Виды пластиковых труб для отопления

При выборе таких конструкций, как трубы пластик для отопления также следует подбирать в индивидуальном порядке, так как основных разновидностей этого материала существует две:

- полипропилен;

- сшитый полиэтилен.

Для того чтобы разобраться с тем, как сделать отопление из пластиковых труб, необходимо рассмотреть технические особенности двух этих вариантов пластика.

Технические характеристики пластиковых труб для отопления

Основой полипропилена выступают особые гранулы, имеющие белый оттенок. По плотности этот материал уступает воде, а температура его плавления варьируется в пределах от 130 до 170°C в зависимости от того, какое количество добавок стабилизирующего характера используется.

Важно помнить, что при эксплуатации пластика в условиях температуры, значительно меньшей точки плавления, этот материал склонен к размягчению, что отрицательно сказывается на его прочности.По этой причине наибольшей рабочей температурой пластика должен быть показатель в 95°C.

Пластиковые трубы для системы отопления, изготовленные из полипропилена, изнутри имеют гладкую поверхность. Говоря о достоинствах такого материала, стоит отметить отсутствие каких-либо скапливаемых внутри этих изделий отложений, а также подчеркнуть отсутствие склонности к образованию коррозионного налета. Более того, пластмассовые трубы для отопления из полипропилена являются диэлектриками, что полностью исключает возможность поражения жильцов дома током в случае замыкания. Отчасти этим и обусловлен выбор полипропиленовых труб для отопления жилых домов.

Техническими характеристиками полипропилена являются следующие:

- в случае работы при температуре, равной 20°C, давление составляет 20 атмосфер, а при температуре в 25°C – 25 атмосфер;

- максимально допустимый параметр температуры – 90 – 95°C, но зачастую он варьируется от 70 до 90°C;

- если оборудование работает на максимальной температуре, то рабочее давление не должно превышать 6 – 7 атмосфер.

Оборудуя пластиковое отопление монтаж полипропилена следует также выполнять с учетов теплового расширения этого материала, которое является довольно большим. Однако значительно уменьшить его показатель можно, обработав поверхность полипропиленовых труб армированием на основе стекловолокна или алюминиевой фольги.

Сшитый полиэтилен как основа для труб отопления

Ввиду того, что стандартный полиэтилен очень легко плавится, изготовить пластиковое отопление своими руками с его помощью практически невозможно. Однако сегодня существует принципиально новый метод производства этого материала путем так называемой сшивки.

Этот вариант обработки полиэтилена предполагает применение химических или лучевых составов, призванных образовать между полимерными молекулами поперечные связи, а не только продольные. Это, в свою очередь, позволит существенно увеличить показатель температуры плавления, а также повысит прочность самого материала.

Отопление из пластиковых труб, выполненное с помощью сшитого полиэтилен, имеет ряд некоторых особенностей (подробнее: «Чем хорош сшитый полиэтилен для отопления – преимущества и недостатки труб»).

Техническими характеристиками стандартного изделия, изготовленного из такого сырья, являются следующие:

- применяется данный вариант труб для обустройства отопления радиаторного типа, а также для обеспечения системы подачи холодной и горячей воды;

- отопительные пластиковые трубы, выполненные из сшитого полиэтилена, имеют рабочее давление, равное 10 кгс/см²;

- говоря о нормальной температуре для таких изделий, нужно сказать, что максимально допустимым значением в данном случае является параметр в 110°C. Даже если на трубе не окажется никаких видимых механических повреждений, то существенное повышение температуры значительно повлияет на срок службы таких пластиковых труб, безусловно, в отрицательную сторону.

При правильном использовании такого оборудования пластиковые трубы для отопления диаметры которых могут иметь самый разный показатель, способны прослужить не менее полувека, что весьма немало. Тем не менее стандартный гарантийным сроком для таких изделий является промежуток времени в десять лет.

Кроме того, несмотря на то, что диаметры пластиковых труб для отопления, изготовленных из сшитого полиэтилена, и эти же параметры у полипропиленовых моделей во многом схожи, стоимость одного метра полиэтиленового образца превышает цену за один метр для полипропилена.

Диаметр пластиковых труб для отопления, выполненных из полиэтилена, также важно учитывать и потому, что, несмотря на гораздо меньшее температурное расширение по сравнению с полипропиленовыми трубами, оно все же имеет место быть (прочитайте также: «Монтаж системы отопления из полипропиленовых труб своими руками»).

Особенности установки пластикового отопления своими руками

Если говорить об особенностях монтажа двух этих вариантов отопительных трубы, то следует отметить, что их резка будет идентичной и будет выполняться посредством особого резака. При отсутствии такого инструмента вполне можно воспользоваться обычной ножовкой, оснащенной полотном по металлу, либо болгаркой.

Но соединение составных частей этих труб будет принципиально разным, поэтому на специфических моментах такой работы, как скрепление функциональных частей отопительных труб из пластика, следует остановиться более подробно.

Процесс пайки пластмассовых труб для отопления

Полиэтилен имеет некоторую специфическую особенность: после его сшивания труба в случае растягивании через некоторое время вновь возвращается в свое исходное состояние.

Это свойство, как правило, является основополагающим при монтаже фитингами:

- Изначально в пространство в трубе следует ввести конец специально предназначенного для такой работы инструмента, который именуется экстендером.

- После это трубу необходимо растянуть в несколько этапов, постепенно погружая в нее наконечник.

- В образовавшееся отверстие следует поместить штуцер фитинга.

- После его обжатия сам фитинг требуется оснастить запорным кольцом из латуни или пластика. Такой вариант крепления является монолитным, поэтому снять трубу с фитинга можно, лишь срезав ее. Читайте также: «Виды фитингов для пластиковых труб и способы применения».

Соединение пластиковых труб для отопления между собой

Основной вид работы, которым будет актуальным в данном случае – это пайка пластиковых труб отопления из полипропилена.

Весь процесс проходит следующим образом:

- Нагревательная часть простого и удобного в обращении паяльника оснащается насадкой соответствующего диаметра.

- Далее инструмент разогревается до температуры 260 – 280°C, а затем в пустую часть насадки на несколько секунд нужно погрузить трубу.

В этот же момент фитинг, который состоит из муфты, тройника, уголка и пр., нужно закрепить на второй стороне насадки.

В этот же момент фитинг, который состоит из муфты, тройника, уголка и пр., нужно закрепить на второй стороне насадки. - После того как поверхности должным образом оплавились, их необходимо соединить, причем делать это нужно, не проворачивая трубу, иначе на пластике появятся волны, что негативно скажется на качестве стыка.

Для того чтобы полностью разобраться в особенностях устройства отопления из пластиковых труб, всегда можно изучить дополнительные фото- и видеоматериалы, которые обычно есть в наличии у специалистов по монтажу такого оборудования. Кроме того, квалифицированные мастера смогут дать нужный совет касательно устройства системы и помочь с проведением любых ремонтных работ. Читайте также: «Виды пластиковых труб, характеристики, преимущества, сфера использования».

Характеристики пластиковых труб для отопления на видео:

Какое отопление лучше: пластиковое или железное?

Современные технологии позволяют создавать отопление не только из стальных труб, но также из пластиковых.

Содержание

- Батареи отопления, какие лучше ?

- Отопление своими руками

- Пластиковые трубы для отопления

- Интересное видео выбор батареи для отопления

Как известно, рынок предлагает огромное разнообразие отопительного оборудования, самыми распространенными из которых являются чугунные батареи и конвекторы.

Относительно недавно начали производить алюминиевые, а затем биметаллические радиаторы.

Этот список можно дополнить стальными пластинчатыми и трубчатыми батареями. Дизайнерские изделия занимают отдельный ряд в этом реестре.

Если говорить о выборе радиаторов, то прежние чугунные изделия сегодня не полностью удовлетворяют потребности человека по нескольким причинам, одна из которых – низкая теплопроводность чугуна.

Поэтому нередко в сильные морозы радиаторы из этого металла бывают едва теплые.

Кроме того, чугунные батареи уже не вписываются в современный интерьер, поскольку не обладают эстетичной внешностью.

Поэтому к выбору отопительного оборудования следует подходить основательно.

Важно! Выбор батареи для отопления. ТУТ!

Однозначного ответа здесь быть не может, так как многое зависит от условий эксплуатации отопительных приборов.

В лучшем положении находятся владельцы собственных домов, так как могут позволить себе любые радиаторы.

Но в любом случае лучше установить стальные трубчатые батареи. Они быстро нагреваются и обладают привлекательным видом.

Последнее время повышенной популярностью пользуются конвекторы.

Пластины изделий нагреваются достаточно быстро и благодаря движению воздуха через них, он в горячем состоянии устремляется вверх.

Новинка российского рынка – биметаллические радиаторы.

В них сосредоточены все достоинства конвекторов и алюминиевых батарей. Это высокая теплоотдача, привлекательный внешний вид, небольшой вес, но высокая прочность.

Такие изделия легко устанавливать и удобно использовать, поскольку биметаллические радиаторы управляются при помощи автоматики.

Отопление своими руками

Перед монтажом отопления следует определиться с системой. Самым лучшим решением является экономичность и доступность топлива.

Если рядом с домом проходит газопровод, тогда оптимальным вариантом может стать водяная система отопления.

Кстати, можно установить сразу два котла, один из которых будет работать на газе, а другой на твердом топливе. Его можно назначить запасным.

А поскольку самостоятельно газ подключать все равно нельзя, то лучше сразу обратиться за помощью в проектное бюро.

Интересно! Подключение отопления. ТУТ!

Его специалисты проведут все необходимые расчеты, подготовят чертежи отопления, составят проектную документацию и смету.

Лишь после этого можно заняться покупкой необходимого оборудования. Кстати, для котла можно соорудить небольшую котельную возле дома.

Если не желаете нести дополнительные расходы, тогда выделите отдельное, хорошо проветриваемое помещение непосредственно в доме.

Котел следует устанавливать на некотором удалении от стен.

Пол необходимо облицевать керамической плиткой или другим огнеупорным материалом.

Не следует забывать и о дымоходе, один конец которого нужно вывести на улицу.

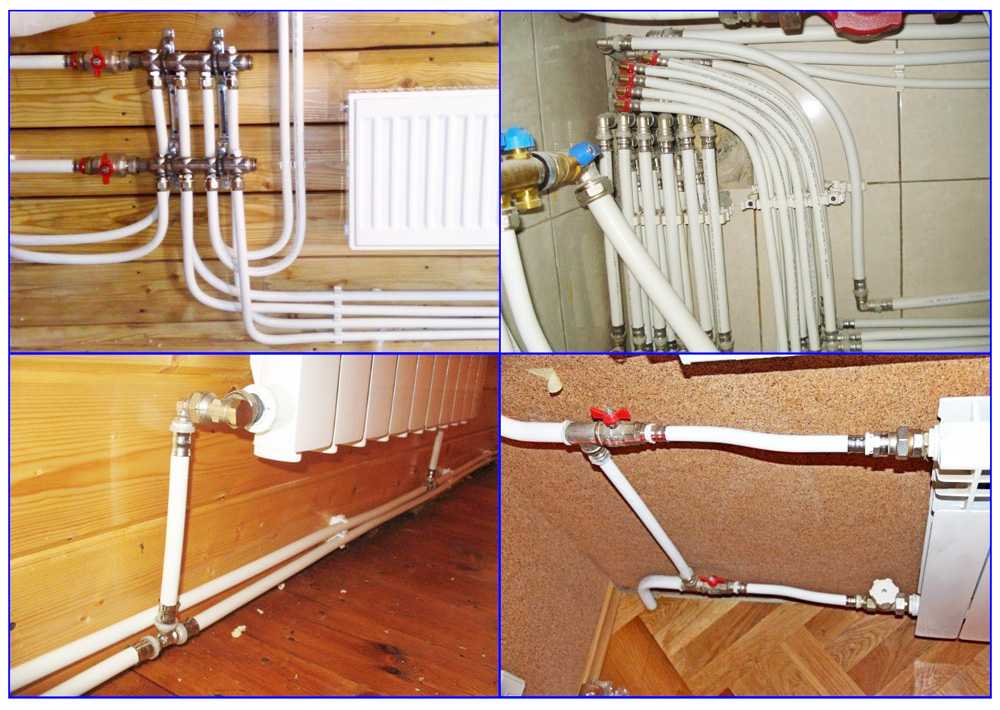

Теперь можно заняться установкой коллекторного шкафа, циркуляционного насоса, измерительных и регулирующих приборов. Далее от котла к отопительным радиаторам необходимо проложить трубы.

Чаще всего их укладывают под полом. Благодаря этому, сохраняется привлекательный вид интерьера помещений.

Ведь в этом случае в стенах не придется проделывать отверстия.Соединение труб осуществляется исходя из материала, которого изготовлены трубы. Если они пластиковые, тогда потребуется специальный аппарат для их нагрева.

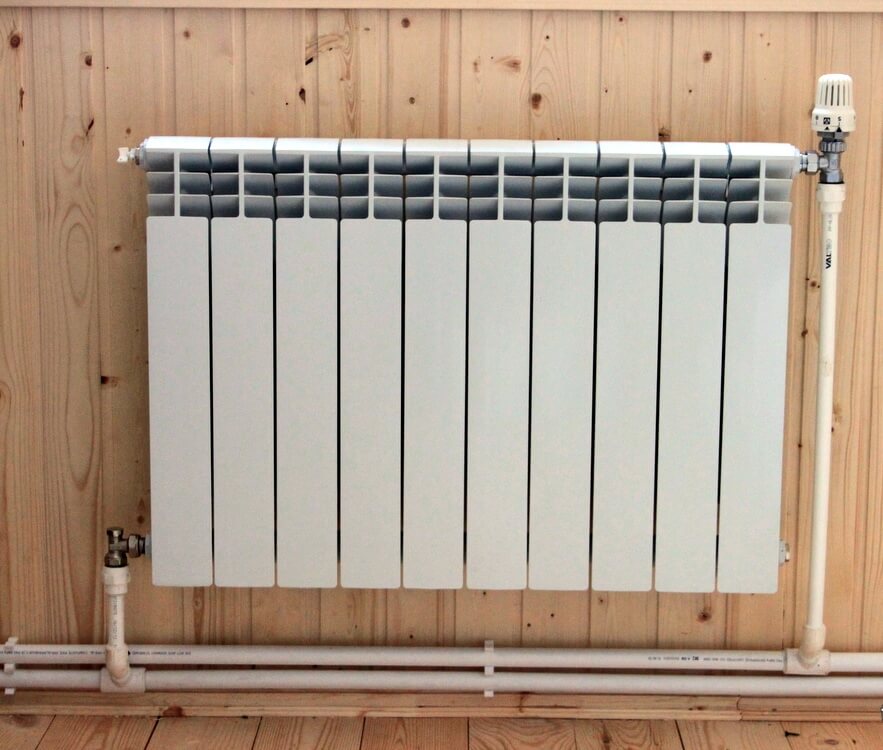

Отопительные радиаторы устанавливают на кронштейны и желательно под оконными проемами.

На входе в батарею следует поставить регулирующую и запорную фурнитуру, а также датчики измерения температуры воды.

Первый запуск котла разрешается сделать только в присутствии сотрудника газовой организации.

Пластиковые трубы для отопления

Многие обыватели не понаслышке знают, что такое современный трубопровод.

Даже пластиковые трубы имеют разное предназначение, одни из которых предназначены для холодного водоснабжения, другие для горячего и для отопительной системы выпускают специальные трубы, но тоже из пластика.

Существует два разных типа таких изделий – это полипропиленовые и металлопластиковые трубы.

Второй вариант представляет собой композитное строение, то есть, сама труба из алюминия, но с обеих сторон покрыта прочным и жаростойким пластиком.

Благодаря такой конструкции изделие выдерживает большое давление и высокую температуру.

Основное отличие труб из этого материала заключается в принципе их соединения.

Правда, они имеют существенный недостаток: в них устанавливают резиновые уплотнительные прокладки, которые со временем растрескиваются, и соединения дают течь.

Поэтому металлопластиковые системы трубопроводов устанавливать можно, но только не под полом.

Это требуется для того, чтобы при необходимости можно было быстро заменить уплотнительные прокладки.

А что касается пропиленовых труб для отопления, то они пользуются более высоким спросом среди населения.

Причин этому достаточно много, одна из которых – это низкая стоимость. Кроме того, здесь отсутствуют ненадежные соединения.

Стыки соединяются при помощи горячей пайки. Это исключает использование разъемных соединений, поэтому никаких прокладок здесь нет.

Такое соединение приравнивается к сварному шву, качество которого зависит от профессионализма специалиста.

Производители пропиленовых труб дают на свою продукцию гарантию на несколько десятков лет.

Для систем отопления, такие изделия предназначены наилучшим образом. Все эти факторы обуславливают повышенный спрос на пропиленовые трубы.

Все эти факторы обуславливают повышенный спрос на пропиленовые трубы.

Интересное видео выбор батареи для отопления

Термическая обработка пластмасс: процесс и преимущества

Трудно представить мир без пластика. Универсальный материал имеет различное применение во многих отраслях промышленности. Однако, чтобы сделать из него точный продукт, он должен пройти процесс термообработки (также известный как отжиг или нормализация). В этой статье мы объясним, что такое термическая обработка, из чего она состоит и в каких областях мы ее используем.

Что такое термическая обработка пластмасс?

Термическая обработка представляет собой серию контролируемых процессов нагревания и охлаждения, используемых для изменения физических или химических свойств различных материалов.

Термическая обработка пластмасс представляет собой процедуру связывания частиц, их полировки и предотвращения растрескивания в процессе производства. После термообработки полимеров улучшаются их механические и термические свойства. Кроме того, метод снимает внутренние напряжения материала.

Виды термической обработки

Как уже упоминалось, термообработка бывает двух основных типов.

1. Нормализация

Нормализация придает пластику большую устойчивость к внутренним напряжениям и делает структуру однородной. Материал должен нагреваться до определенной температуры, чтобы изменить свои свойства. После нагревания полимер охлаждается с контролируемой скоростью.

Промышленность использует нормализацию для получения расчетной микроструктуры. Как только этот этап заканчивается, механические характеристики пластика улучшаются. Другими словами, полимер может выдерживать более сильные удары. Тем не менее, пластик дает усадку в процессе до 4%.

2. Отжиг

Отжиг – это второй вид термообработки. Он в основном используется для изменения свойств металлов. Тем не менее, стекло и пластик также могут подвергаться процессу отжига для улучшения своих физических и химических свойств.

После завершения процесса отжига полимерные и/или другие синтетические материалы становятся более пластичными и обладают улучшенной пластичностью и износостойкостью. Он необходим для всех видов литья пластмасс. Вы также получаете предсказуемую микроструктуру при отжиге, как и при нормализации.

Отжиг пластика рекомендуется, если:

- Условия конечного использования требуют снятия напряжения, которое должно обладать свойствами, которые невозможно достичь с помощью материалов или конструкции изделия

- После механической обработки необходимо снять напряжение

- Материал может растрескаться процесс после полировки из-за поверхностных напряжений.

Зачем нужна термообработка пластмасс?

Термическая обработка пластмассы — это дешевый способ производства стойкой пластмассы. Определенные процессы могут продлить срок службы пластика, а также уменьшить внутренние напряжения, вызванные производственными методами.

Определенные процессы могут продлить срок службы пластика, а также уменьшить внутренние напряжения, вызванные производственными методами.

Печи должны нагревать полимеры до определенной степени, чтобы придать им новые свойства. Тепло размягчает ингредиенты, поэтому их легче формировать или нарезать. Более того, он повышает прочность материала и подготавливает его к дальнейшей термообработке, если это необходимо.

Нужна печь для термообработки?

Вы можете найти пластмассы в различных отраслях промышленности, от технологий и здравоохранения до промышленного производства товаров народного потребления. Термическая обработка пластмасс необходима для большинства отраслей промышленности, работающих с полимерами и подобными синтетическими материалами.

Despatch производит печи для закалки и отжига пластмасс как периодического, так и конвейерного типа. Если вам нужна дополнительная информация о любой из наших печей, от конструкции печи, продаж до установки и обслуживания, пожалуйста, свяжитесь с нами.

ВЫБОР ПРОДУКЦИИ

ПРОМЫШЛЕННЫЕ ПЕЧИ И ПЕЧИ

приложения

Рекомендуемые

Советы по выбору термостойкого пластика

Если вы когда-нибудь оставляли пищевой контейнер Rubbermaid в микроволновой печи на слишком долгое время, вы хорошо знаете, что некоторые пластмассы плохо переносят высокие температуры. В зависимости от урожая и типа контейнера вы можете хранить вчерашний ужин в полипропилене (ПП), поликарбонате (ПК) или полиэтилене (ПЭ), ни один из которых не является термостойким супергероем. Полипропилен, например, начинает терять прочность при 180°F (82°C). Полиэтилен работает лучше при 266°F (130°C), но даже так называемый «высокотемпературный» поликарбонат рассчитан только на 284°F (140°C).

Во время пандемии COVID-19 на рабочих местах было сложно поддерживать социальную дистанцию между сотрудниками. Triax Technologies Proximity Trace предоставляет оповещения, помогающие обеспечить безопасность сотрудников. Эта отлитая под давлением деталь является одним из элементов устройства и изготовлена из АБС-пластика.

Эта отлитая под давлением деталь является одним из элементов устройства и изготовлена из АБС-пластика.

Определение горячего: что такое термостойкий пластик?

Как видно из крошечного символа микроволновой печи на задней стороне этих контейнеров, каждый из только что перечисленных полимеров явно подходит для разогрева остатков еды. Однако для высокотемпературных приложений требуется что-то более надежное. Но что это значит? Другими словами, насколько горячо горячо? Точный ответ зависит от требований приложения, но для целей данного совета по проектированию давайте определим его как 350°F (177°C).

Также уточним, что по большей части речь идет о рабочих температурах, а не о температурах, необходимых для плавления или кристаллизации полимера. Эта тема освещена в другом месте на нашем сайте. Мы также не обсуждаем огнезащитные свойства полимера. Как вы увидите, это важное свойство имеет мало общего с термостойкостью полимера.

Обратите внимание на акрилонитрил-бутадиен-стирол, распространенный пластик, известный вам как АБС. Любимец сантехников и производителей игрушек во всем мире, ABS имеет температуру размягчения по Вика — температуру, при которой материал теряет свою «стабильную форму» — примерно 219°С.°F (104°C) и теплостойкостью всего 201°F (94°C). При добавлении органического галогенированного соединения или другого огнезащитного соединения эти значения на самом деле значительно снижаются, хотя вероятность воспламенения материала гораздо меньше.

Любимец сантехников и производителей игрушек во всем мире, ABS имеет температуру размягчения по Вика — температуру, при которой материал теряет свою «стабильную форму» — примерно 219°С.°F (104°C) и теплостойкостью всего 201°F (94°C). При добавлении органического галогенированного соединения или другого огнезащитного соединения эти значения на самом деле значительно снижаются, хотя вероятность воспламенения материала гораздо меньше.

Тефлон «делает вещи лучше»

Итак, что представляют собой эти высокотемпературные полимеры? Начнем с политетрафторэтилена (ПТФЭ), более известного под торговым названием тефлон. Случайно обнаруженный в DuPont в 1938 году, ПТФЭ может выдерживать непрерывную рабочую температуру 500°F (280°C). И несмотря на то, что только что было сказано о огнестойкости, ПТФЭ также может похвастаться замечательным рейтингом V-0. Он гидрофобный (отталкивает воду), имеет один из самых низких коэффициентов трения (делает его чрезвычайно скользким). Кроме того, он обладает высокой устойчивостью к большинству кислот, растворителей и других агрессивных химических веществ.

ПТФЭ часто используется в качестве покрытия для ковров и одежды, но благодаря своей высокой прочности и ударопрочности он также является отличным выбором для механических компонентов, таких как блоки подшипников и корпуса. В пользу этого говорит тот факт, что ПТФЭ очень легко обрабатывается и сохраняет свои размеры. Однако, поскольку он не течет при нагревании выше его температуры плавления 620 ° F (327 ° C), он не может быть отлит из пластика под давлением или напечатан на 3D-принтере.

Материальные блоки Ultem для станков с ЧПУ.

PEEK Performance

Одним из термостойких термопластов, который можно как обрабатывать, так и литьем под давлением, является полиэфирэфиркетон или PEEK. Имея температуру плавления, близкую к температуре плавления ПТФЭ, PEEK сохраняет свои механические свойства, которые, кстати, весьма превосходны, при температуре 482°F (250°C) или выше. Он также устойчив к радиации, химическому воздействию и гидролизу. Эта последняя характеристика означает, что PEEK можно стерилизовать в автоклаве, что делает его фаворитом в медицинской промышленности для использования в спинальных имплантатах и устройствах фиксации. Эти же свойства делают его пригодным в качестве пищевого полимера.

Эти же свойства делают его пригодным в качестве пищевого полимера.

PEEK также является диэлектриком, поэтому его обычно используют в качестве изолятора в полупроводниковых устройствах. Он не «скользкий», как ПТФЭ, но очень износостойкий и находит широкое применение в автомобильных уплотнениях, компенсационных кольцах и поверхностях подшипников. А благодаря высокому соотношению прочности к весу и другим физическим свойствам PEEK часто заменяет металлические сплавы в различных компонентах самолетов (он на 70% легче стали и примерно вдвое легче алюминия). Как и ПТФЭ, PEEK — действительно удивительный материал…

Остальная часть высокотемпературного хит-парада

Полифениленсульфид (PPS). Хотя он не соответствует PEEK и PTFE с точки зрения тепловых характеристик, он по-прежнему обеспечивает достойную рабочую температуру 428 ° F (220 ° C). Этот термопласт, известный инженерам-автомобилестроителям и инженерам-электрикам как Ryton, обеспечивает хорошее сочетание коррозионной стойкости, механической прочности и диэлектрических свойств. Он также хорошо течет в операциях литья пластмасс под давлением и демонстрирует минимальную усадку, что делает его хорошим кандидатом для прецизионных электрических соединителей и аналогичных компонентов.

Он также хорошо течет в операциях литья пластмасс под давлением и демонстрирует минимальную усадку, что делает его хорошим кандидатом для прецизионных электрических соединителей и аналогичных компонентов.

PPS не подходит для механических деталей, но PPSU подходит. Полифенилсульфон (также известный как Radel) имеет рабочую температуру, довольно близкую к PPS, обладает аналогичными механическими и электрическими характеристиками, может быть стерилизован и вполне поддается механической обработке. Он используется в оконных рамах самолетов, ручках хирургических инструментов, фитингах для горячей воды, а поскольку он соответствует требованиям FDA (как и другие полимеры, перечисленные выше), он подходит для прямого контакта с пищевыми продуктами.

Точно так же существует полиэфиримид (PEI), известный как Ultem. PEI поддается как механической обработке, так и литью под давлением, и доступен с различными уровнями заполнения стеклом (GF). С максимальной непрерывной рабочей температурой 340 ° F (171 ° C) Ultem не совсем совместим с выпечкой печенья, но это отличный универсальный полимер для применений, требующих прочности, жесткости, устойчивости к растворителям и пламени, а также диэлектрических свойств. .

.

Напечатанная на 3D-принтере керамическая (Advanced High-Temp) стереолитографическая деталь PerFORM.

Как насчет термостойких материалов для 3D-печати?

Другие известные высокотемпературные полимеры включают Vectra, тип жидкокристаллического полимера (LCP) для литья под давлением, обычно используемый в промышленности SMT (технология поверхностного монтажа). Он обладает превосходными характеристиками текучести, позволяет изготавливать детали с очень тонкими стенками и имеет рабочий диапазон до 464°F (240°C). Существует также ПК/ПБТ, смесь поликарбоната и полибутилентерефталата, способная выдерживать температуры до 266°F (130°C) — далеко не так, как описанные до сих пор аналоги, но все же предлагает хороший баланс прочности и устойчивости к атмосферным воздействиям, особенно там, где низкие температуры вызывают беспокойство (например, при -40 ° F, что также составляет -40 ° C).

Вы можете подумать: «А как насчет 3D-печатных деталей? Какие здесь есть варианты для высокотемпературных материалов?» Вам повезло. Главным среди них является керамическая усовершенствованная высокотемпературная (PerFORM) стереолитографическая смола, способная выдерживать температуры до 514 ° F (268 ° C) после дополнительного процесса пост-отверждения. Это дает разработчикам возможность создавать прототипы прочных и жестких деталей для использования в таких приложениях, как испытания в аэродинамической трубе, быстрая оснастка, корпуса для электронных устройств и многое другое. Точно так же PC-подобный усовершенствованный высокотемпературный материал (Accura 5530) представляет собой полупрозрачный материал, сочетающий оптическую прозрачность с хорошей термостойкостью. Как и поликарбонаты, используемые для механических и литьевых пластиковых компонентов, Accura 5530 устойчива к воде, химикатам, огню и электрическим воздействиям.

Главным среди них является керамическая усовершенствованная высокотемпературная (PerFORM) стереолитографическая смола, способная выдерживать температуры до 514 ° F (268 ° C) после дополнительного процесса пост-отверждения. Это дает разработчикам возможность создавать прототипы прочных и жестких деталей для использования в таких приложениях, как испытания в аэродинамической трубе, быстрая оснастка, корпуса для электронных устройств и многое другое. Точно так же PC-подобный усовершенствованный высокотемпературный материал (Accura 5530) представляет собой полупрозрачный материал, сочетающий оптическую прозрачность с хорошей термостойкостью. Как и поликарбонаты, используемые для механических и литьевых пластиковых компонентов, Accura 5530 устойчива к воде, химикатам, огню и электрическим воздействиям.

Производственные соображения

Поскольку каждый из обсуждаемых здесь технических полимеров является одновременно прочным и стабильным, с точки зрения технологичности конструкции не о чем беспокоиться.