Станки для холодной ковки своими руками

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании. Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки. Часть из них можно сделать своими руками другую проще купить.

Содержание статьи

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки.

Какие же устройства используют:

- Торсионные. С их помощью четырехгранные прутки или полосы металла скручивают в продольном направлении. Получается витые столбики, которые называют еще торсионами.

Так выглядит торсион и одноименный станок

- Фонарик. На этом устройстве тоже скручивают пруток в продольном направлении, только еще дополнительно изгибают его и в поперечном направлении. Получается нечто похожее на фонарик. Отсюда и название устройства.

Так делают «фонарик»

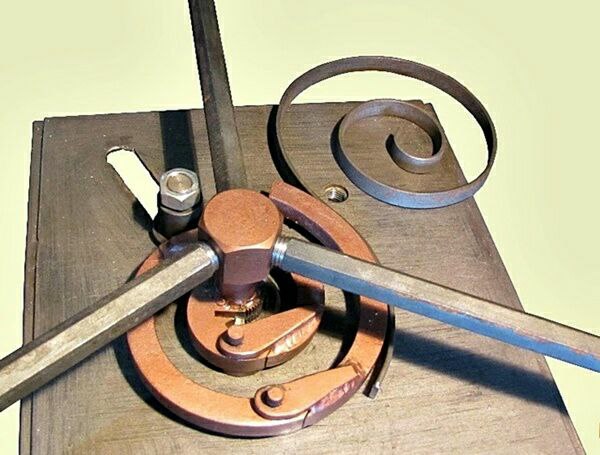

- Твистеры или улитки. Формируют плоские завитки разного диаметра. Приспособление для холодной ковки улитка — для формирования завитков

- Гибочные станки или гнутики.

Позволяют изогнуть прутки или арматуру под требуемым углом в любом месте.

Позволяют изогнуть прутки или арматуру под требуемым углом в любом месте.

Для изгиба в любом месте и на любой угол — гнутики (гибочные станки)

- Волна. По сути это тоже гнутик, но более сложной конструкции — он позволяет менять направление изгиба, получая волнообразные детали.

Станок «Волна» — для формирования соответствующего рельефа

- Приспособления для обработки концов деталей — инерционно-штамповочные станки или другие самодельные устройства.

Станки для оформления концов прутков. В данном случае — гусиная лапка

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка. Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок. Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Самодельные «Улитки»

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Один из самодельных станков для холодной ковки

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Чертеж станка для холодной ковки «Улитка»

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того. Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал. Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Вариант крепления рычага

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилением

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки. Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется. Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улитки

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

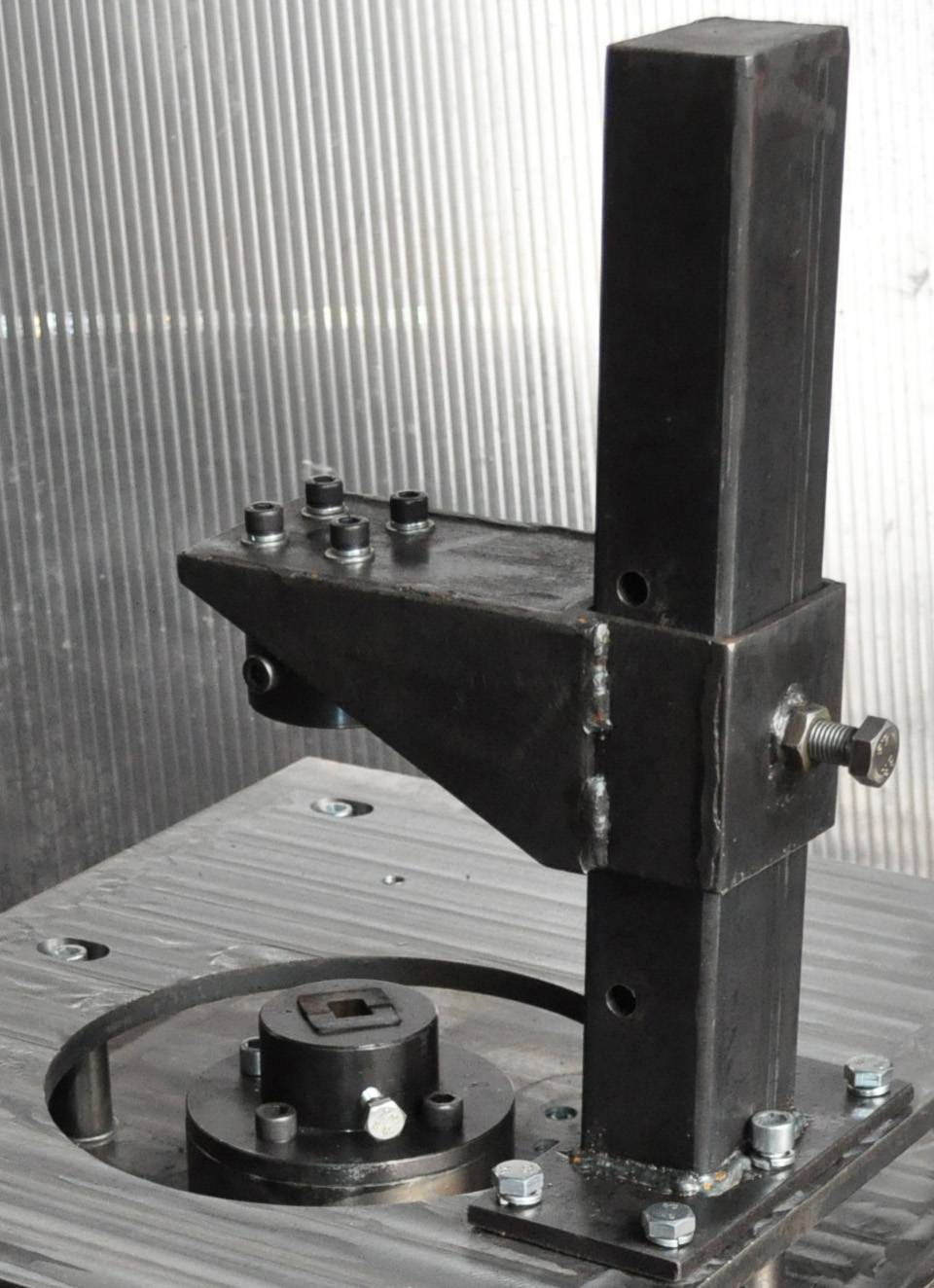

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для прутка

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки.

- Подшипниковый узел

- Фиксатор для заготовки

- Так выглядит конструкция в целом

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Еще более простой станок для изготовления торсионов методом холодной ковки в следующем видео.

Видео про самодельные приспособления и станки для холодной ковки

Кузнечное оборудование: станок для холодной ковки своими руками — RMNT

Холодная ковка невозможна без специального кузнечного оборудования. Давайте рассмотрим виды приспособлений и фигуры, которые можно получить с их помощью. Мы подготовили для вас чертежи и тематические видео. Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Также рассмотрим последовательность изготовления станка для холодной ковки своими руками.

Если вы только собираетесь организовать мастерскую холодной ковки и хотите избежать больших расходов, то самостоятельное изготовление станков и приспособлений поможет создать свой маленький бизнес без чрезмерных затрат.

Основные приспособления и станки

Станки для холодной ковки предназначены в основном для гибки по дуге или углом, а также для скручивания. Они могут быть ручные или с электрическим приводом.

Основные виды станков и приспособлений для холодной ковки:

- «Гнутик»

- «Твистер»

- «Улитка»

- «Глобус»

- «Волна»

- «Фонарик»

Приспособление «Гнутик»

Покупной или сделанный самостоятельно «Гнутик» — универсальное приспособление, позволяющее получить дугу или угол из прута. Он представляет собой основание с ползуном, на котором закреплен упор с углом (90° или другим по необходимости) и двумя цилиндрическими неподвижными упорами. Перемещая ползун и угловой упор, прут сгибается под углом.

Перемещая ползун и угловой упор, прут сгибается под углом.

Приспособление может быть выполнено на горизонтальной или вертикальной платформе.

Аксонометрия приспособления «Гнутик» — вертикальное расположение

Чтобы смасштабировать размеры, приводим чертёж нижней планки этого «Гнутика».

Планка нижняя

Это приспособление — универсальное. С помощью насадок на нем можно не только гнуть, но и резать, и пробивать отверстия. Но это уже будет следующим шагом.

Получение дуги на «Гнутике»

Получение угла на «Гнутике»

Так выглядит самодельный «Гнутик»:

Приспособление «Твистер»

«Твистер» — инструмент для скручивания прутков, в основном квадратного сечения, вдоль продольной оси. Это несложное приспособление может быть ручным и с электроприводом. Принцип действия: закрепляются оба конца прута, потом одно крепление начинает проворачиваться, скручивая металл до необходимой формы.

Внешний вид покупного ручного «Твистера»

Посмотрите фото самодельного «Твистера» с электроприводом, собранного с использованием электрооборудования бывшего в употреблении:

Для изготовления «Фонариков» и «Шишек» существует специальный станок, но для начала можно использовать и «Твистер», как это показано на видео (англоязычное, но всё предельно понятно).

Видео 1. Как сделать заготовку под «Фонарик» на «Твистере»

Приспособление «Улитка»

Инструмент «Улитка» предназначен для получения завитков (или спиралей) и «валют» (S-образных деталей). Встречаются различные конструкции.

Один из вариантов конструкции: 1 — лемех улитки; 2 — основа станка; 3 — прижимной валик; 4 — рычаг для управления прижимным валиком; 5 — крепление основы; 6 — палец для фиксации лемехов; 7 — паз для прижиного валика; 8 — ось рычага управления; 9 — пружина для прижатия валика; 10 — фиксатор для заготовки; 11 — ведущий лемех улитки; 12 — основная ось; 13 — рычаги

В результате должно получиться такое приспособление:

Ещё одна лёгкая конструкция, чтобы гнуть прокат сечением до 12 мм:

1 — сегмент улитки; 2 — эксцентрик; 3 — ручка; 4 — основание; 5 — направляющие полозья; 6 — ось; 7 — ползун; 8 — гайка оси; 9 — ось крепления ролика; 10 — ролик; 11 — приводная ось; 12 — направляющая эксцентрика; 13 — центральный сегмент улитки; 14 — барашек эксцентрика; 15 — основная ножка; 16 — соединительный штифт сегментов улитки; 17 — корректирующий винт; 18 — соединительное ухо сегментов улитки

Часто приспособление «Улитка» делают на опоре, особенно если гнуть нужно толстый прокат.

Несколько полезных видеоматериалов по самодельных станкам «Улиткам».

Вариант с массивным основанием на опоре:

Видео 2. Изготовление основания

Видео 3. Изготовление улитки

Видео 4. Работа станка

Вариант настольного приспособления:

Видео 5. Часть 1

Часть 1

Видео 5. Часть 2

Подробнее о таких конструкциях мы поговорим ниже.

Приспособление «Глобус»

Такое устройство внешне похоже на школьный транспортир и предназначено для изготовления дуг с большим радиусом изгиба из полосы, квадрата, круга или шестигранника. Сначала загибом фиксируется один конец заготовки, потом она изгибается по всей длине по шаблону. Принцип действия чем-то похож на работу закаточной машинки для консервации.

Внешний вид приспособления

Видео 6. Работа на «Глобусе»

Пользуясь исключительно мускульной силой, дугу большого диаметра можно изготовить на шаблоне, прикрученном или приваренном к верстаку. На нём хорошо гнуть полосу, трубу тонкостенную и т. д.

Шаблон

Приспособление «Волна»

Получить волнообразные изделия из заготовки круглого, квадратного, шестигранного сечения или трубки можно на приспособлении «Волна». Деформация заготовки происходит между вертикальными валками прокручиванием.

Деформация заготовки происходит между вертикальными валками прокручиванием.

Приспособление волна и полученные изделия

Видео 7. Приспособление в действии

Приспособление «Фонарик»

На этом станке изготавливают заготовки элементов «Фонарики» или «Шишки», которые могут состоять из 4-х, 6-ти, 8-ми и более прутков. По принципу действия станок похож на «Твистер», но тут заготовки изгибаются вокруг направляющего вала, что формирует более правильную и точную конфигурацию изделия.

Приспособление «Фонарик»

Видео 8. Работа приспособления для изготовления «Фонарик»

Приспособление для холодной ковки элемента «Хомут»

Элемент холодной ковки «Хомут» предназначен для фиксирования между собой других элементов конструкции.

Приспособление для гибки «Хомута» можно выполнить по прилагаемым чертежам.

Приспособления для выполнения «гусиной лапки»

«Гусиная лапка» — расплющивание с нанесением красивых насечек концов заготовок для придания большей изящности конструкции или с целью уменьшения толщины для различных соединений.

Концы элементов оформлены «гусиной лапкой»

Эту операцию можно выполнить при помощи станка с матрицей или приспособлением и тяжелым кузнечным молотом на наковальне. Оба варианта мы даем в виде видеоматериалов.

Видео 9. Станок для изготовления «гусиной лапки»

Видео 10. Приспособления для ковки «гусиных лапок»

Приспособления для ковки «гусиных лапок»

Видео 11. Подробный процесс изготовления штампа

Ниже прокатный станок для выполнения той же операции.

Станок для прокатки «гусиной лапки» (расстояние между вальцами регулируется). Материалы для прокатного станка: шестерни и валы — запчасти от комбайна б/у

Принцип действия

Изготовление «Улитки» с приводом

«Улитка» с электроприводом облегчает изготовление завитков и «валют». Особенно это ценно, когда работа не «для души», а для изготовления большого количества однотипных изделий на потоке при работе на заказ.

Ниже приведены этапы сборки станка для гиба прута максимальным сечением 10х10 мм. Двигатель мощностью 0,5 КВт/1000 об/мин работает при этом на пределе своих возможностей. Выполняет 6 оборотов вала в минуту. Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла — 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

Сегменты улитки выточены из круглой болванки Ст.45 без термообработки высотой 25 мм и толщиной 20 мм. Улитка насажена на вал на подшипниках от заднего колеса мотоцикла — 7204. Поддерживающий ролик закреплён жёстко в пазу. Между двигателем и редуктором установлены шкивы.

Ниже приведены чертежи сегментов улитки.

Элемент улитки 1

Элемент улитки 2

Элемент улитки 3

Центральный элемент улитки

Для более массивного прута (от 12 мм) мощность двигателя должна составлять более киловатта. На фотографиях ниже представлен станок с двигателем мощностью 2,2 кВт, 1000 об/мин, дающий выход на валу около 10 об/мин. Это уже станок для профессионального использования. Применён бывший в употреблении редуктор, матрица вырезана из заготовки толщиной 30 мм — самый трудоёмкий процесс.

Для холодной ковки ещё понадобятся наковальня и молот. Горн не нужен, он требуется только для горячей ковки.

Совет! Перед началом работ начертите эскиз будущей конструкции в натуральную величину. Это поможет корректировать элементы и не запутаться при сборке.

рмнт.ру

Станок Улитка для холодной ковки своими руками: чертежи, размеры, фото

Станок «Улитка» для холодной ковки своими руками используется большинством мастеров в работе над оригинальными изделиями из проката. Кузнечный бизнес чаще всего основан на изготовлении кованых изделий, где присутствуют детали в виде оригинальных петель.

Входные ворота в стиле XVII-XIX веков невозможно представить без завитков, вензелей и других оригинальных элементов. Они не только украшают, умелые мастера могли создавать из металла письменные приветствия. Сложные изогнутые фрагменты используются в качестве усилителей на заборах, входных группах, перилах ограждений и других декоративных изделиях. Сложные профили придают ажурность конструкциям.

Приспособления для изгибания металлических элементов «Улитка»

Чтобы производить изгибы заготовок по определенным параметрам используют вспомогательные кондукторы, получившие название «Улитка». Они служат в качестве специального шаблона, позволяющего воспроизвести десятки, а при необходимости и сотни однотипных деталей. Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева.

Они служат в качестве специального шаблона, позволяющего воспроизвести десятки, а при необходимости и сотни однотипных деталей. Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева.

Работа основана на деформировании металла по определенному принципу. Чтобы выполнить гиб, приходится прикладывать значительные усилия. Поэтому мастера довольно часто приспособления «Улитка» оснащают электроприводом. Моторы-редукторы помогают развивать значительные усилия при ограниченном плече приложения силы. Крутящий момент в зоне обработки может достигать нескольких десятков килограммов.

Если выполнять подобную работу только за счет физической силы кузнеца, то работник довольно быстро устанет. Его производительность снизится до нуля. А при наличии вспомогательного механического помощника, можно производить сотни заготовок за смену.

Нужно учитывать, что гибка заготовок – это промежуточный этап в изготовлении сложных конструкций. Их еще нужно установить в нужном месте и приварить. Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Конструктивно приспособление может быть:

- Неразборным, тогда на нем будет производиться изгибание деталей только на определенные длины. Получаемая спираль имеет определенные ограничения в использовании.

- Сборным (присутствуют дополнительные фрагменты для увеличения продолжительности гиба), и на приспособлении можно производить догибание длинных деталей. Будут получены крупноразмерные детали.

Для работы с деталями из профильной трубы небольших номеров некоторые изготавливают приспособления с ручным исполнением. В них предусматривают использование рычагов, помогающих продвигать заготовку вокруг оправки. Готовые детали снимают с торца, слегка ослабив натяжение.

Чаще всего в подобных случаях использую квадратный прокат □8…12. Некоторые мастера вручную гнут профильные трубы 15·15 мм со стенкой 1,5 мм. Для более крупных изделий необходим механический привод.

Для более крупных изделий необходим механический привод.

Технология изготовления приспособления «Улитка»

Упрощенно технологический процесс изготовления станка «Улитка» своими руками можно представить в виде ряда последовательных операций.

- На листе бумаги вычерчивается профиль изделия, который требуется изготовить. При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали. Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении.

- Для большинства станков изготавливают центральный упор. В нем будет фиксироваться начало.

- Разные мастера используют свои приемы фиксации, поэтому изделия у них можно отличить по почерку.

- Из стального листа вырезается опорная пластина. К ней будет привариваться центр, а также спираль. Толщина пластины должна быть не менее 3 мм, так как будут прилагаться значительные усилия.

Размер пластины в будущем определит и параметры завитка.

Размер пластины в будущем определит и параметры завитка. - Пользуясь чертежом спирали, изгибается из полосы заготовка. При ее гибке контролируются параметры. Чем точнее будет изготовлен этот элемент, тем проще будет выполнять изготовление элементов для кузнечных изделий. Внимание! При необходимости изготовления завитков с количеством витков более одного нужно срезать полосу спирали по диагонали. Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке.

- Приспособление размещают на специальной стойке, чтобы легче формировать готовые изделия. Для небольших по размеру деталей удобно размещать на вертикальной стойке.

- Чтобы проще выполнять работу приваривают ручку. Ее устанавливают с обратной стороны, чтобы не мешала устанавливать и снимать заготовки.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Его несложно сделать самому.

Центр

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Изготовление простейшей детали на станке

Отрезают заготовку из полосовой стали в нужный размер. Этот размер обычно уточняют, прорисовывая готовое изделие и его составляющие элементы.

Свободный конец устанавливают в центр спирали. С помощью внутреннего винта производится фиксация заготовки.

Выполняется поворот «Улитки». Заготовка плотно прижимается к направляющим. Тут требуется прилагать определенные усилия, чтобы получать нужный профиль изделия.

Проворачивая приспособление дальше, осуществляют изготовление завитка. При необходимости вставляют другой конец заготовки и производят изготовление замкнутого или разомкнутого завитка.

При необходимости вставляют другой конец заготовки и производят изготовление замкнутого или разомкнутого завитка.

Обычно другой конец не остается прямым. Его тоже изгибают. Поэтому различают внутренние и наружные обратные завитки. На самом приспособлении с помощью маркера или мела делают отметки. По ним ориентируются, когда изготавливают завитки с требуемыми параметрами.

Как видно из пошагового руководства, используя простой набор инструментов, самодельный станок для изготовления завитков несложен в изготовлении. Сколько он стоит? Его цена определяется стоимостью заготовок. Часто цена минимальная.

Как гнуть профильную трубу на станке «Улитка»?

Если попытаться изгибать профильную трубу без специальной подготовки, то сварной шов разойдется. Получится брак.

Кузнецы с большим опытом работы изготавливают более сложные станки для изготовления своих изделий. Они дополнительно оснащают «Улитку» съемными элементами.

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

Здесь мастер определяет, в какую сторону производить изгибание детали.

Для продолжения работы устанавливается съемный элемент сборной «Улитки».

Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

С обратной стороны выполняют дополнительный изгиб детали.

Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

Примеры изделий с завитками

Оригинальный козырек над входом в здание:

При оформлении французского балкона оригинальные завитки придают ажурный вид всему изделию.

На лестничном пролете завитки выглядят весьма оригинально.

Используя одни завитки, изготавливают опоры для скамьи, а также в том же стиле создают решетку для камина.

На винтовой лестнице видна рука отличного мастера. Не всякий сумеет сделать подобное изделие.

В створке ворот присутствуют элементы, изготовленные на станке «Улитка». Тяжелое изделие прибрело особую легкость.

Легкая лестница в стиле Хай-тек. Она может украсить не только загородный дом. Современные дворцы при минимализме конструкции могут иметь отличный вид.

Простор для творчества не ограничен. Многие кузнецы являются настоящими художниками. Они украшают мир вокруг себя.

Видео: “Улитка” – холодная ковка своими руками.

Заключение

- Метод холодной ковки, в котором используются станки «Улитка», позволяет изготавливать оригинальные завитки.

- Своими руками можно изготовить простейший станок.

На нем можно изготавливать профессиональные заготовки.

На нем можно изготавливать профессиональные заготовки. - Сложный станок со съемными элементами позволит изготавливать большие пространственные детали.

- Использование завитков при изготовлении кузнечных изделий открывает широкие возможности для творчества.

Самодельный станок для холодной ковки своими руками чертежи

Невооружённым глазом можно заметить, что у того или иного человека появился красивый забор или ворота, различного вида предметы декорирования приусадебных участков. Всё это воплощается в реальность посредством ковки, с отсутствием каких — либо температур.

В современном обществе очень хорошо развита холодная ковка металла. За долгие годы существования такого промысла, люди создавали инструменты, с помощью которых можно производить тонкие элементы декорирования из железа.

Основные приспособления

Механизмы без которых холодная ковка была бы очень тяжёлым занятием

Механизм улитка

Применяется для придания отдельным участкам поковок спиралевидной формы. Как правило, сама улитка закреплена на толстой, железной

Как правило, сама улитка закреплена на толстой, железной

Виды станков для ковки

плите и может быть съёмной. Толщина такой плиты должна быть не тоньше 4 миллиметров толщиной. Как правило, на изделие, который создан своими руками, необходимо изготовить различные оттиски, называемые шаблонами. С помощью подготовленных шаблонов есть возможность придавать стальным прутьям различные формы.

Механическое устройство универсал

На таком устройстве осуществляется резка, клёпка и формирование. Довольно удобная вещь, в своём роде. В отличие от заводского электрического механизма, его можно также собрать своими руками и сэкономить свой бюджет.

Устройство гнутик

С помощью него производится дуговая деформация под углом. Главное заранее сделать чертежи и точно разметить градусы углов, чтобы с помощью станка производить точное сгибание прутьев.

Аналог гнутика твистер

Способствует производить сгибание вдоль продольной оси уже готового объекта. Такое приспособление можно сделать несколькими способами. По металлическому шаблону, как это распространено и закрепив на толстой доске крупные болты. Суть такого станка в том, что оба конца металлического прута зажимаются и с одной стороны, посредством вращающейся рукояти, производится скручивание.

По металлическому шаблону, как это распространено и закрепив на толстой доске крупные болты. Суть такого станка в том, что оба конца металлического прута зажимаются и с одной стороны, посредством вращающейся рукояти, производится скручивание.

Агрегат волна

С его помощью можно получать волнообразные заготовки из металлических прутьев. С помощью такого станка можно изготавливать периодические решётки по типу «Боярские», «Волна».

Штамповый пресс

С помощью такого пресса, на изделие наносятся штампы с различными узорами. Как правило, должно иметься огромное множество таких штампов с различными рисунками. Производится это посредством вдавливания в металл штампа. Соответственно, под давлением на металле остаются чёткие отпечатки шаблонов.

Механический узел

Для сгибания кругов из металлических прутьев, различных диаметров. Когда в конструкции декора должны присутствовать круги, такое приспособление незаменимо.

Виды холодной ковки

В кузнечном деле, червонную болванку, либо отдельную деталь, принято называть «поковкой». Такой же термин имеется и в горячей ковке металла. Только он уже означает процесс ковки металла, для придания заготовке необходимой формы.

Такой же термин имеется и в горячей ковке металла. Только он уже означает процесс ковки металла, для придания заготовке необходимой формы.

Разновидности холодной ковки

Различают непосредственно 7 видов холодной ковки, которые производятся по строгой последовательности. Каждый вид — это определенный процесс, производимый с заготовками. Если не совершать этих действий в соответствии с требованиями, то у вас ничего не получится. Итак, рассмотрим эти виды.

Непосредственно, ковка металлических заготовок. Ковка является самым сложнейшим и объёмным процессом в кузнечном деле. Холодная ковка разделяется на следующие виды и подвиды:

Осадка

Такое действие производится под давлением. Делается это для того, чтобы уменьшить высоту заготовки и увеличить боковые размеры заготовок.

Протяжка

Это действие производится за счёт нагревания заготовки и обработке молотом. За счёт чего, уменьшается площадь поперечного сечения и происходит увеличение длины заготовки.

Прошивка

Данное действие производится для получения на заготовках необходимых отверстий. Как правило, совершая такое действие, на заготовках появляются различных размеров пазы, отверстия различных диаметров. Прошивка бывает нескольких видов:

Открытая прошивка

Производится сплошным прошивнем, за счёт вытеснения металла. Однако такое действие влечёт за собой дополнительную обработку заготовки.

Закрытая прошивка

Производится пустотелым прошивнем. Обычно используют при изготовлении больших отверстий.

Совет: «За счёт осадки и протяжки металлических заготовок, структура металла может стать хрупкой. Поэтому необходимо обращаться с заготовками аккуратно, чтобы не допустить внезапной поломки той или иной детали! В лучшем случае придётся переделывать поковку, а в худшем случае, может нанести здоровью непоправимый вред!»

На этом процесс холодной ковки не завершается, а наоборот находится в самом разгаре

Далее совершается три последовательных этапа:

Наглядный процесс холодной ковки.

Штамповка

(штампование) — называется процесс пластичной деформации заготовки, с изменением форм и размеров металла. Различают несколько видов штамповки:

Объёмная штамповка

Производится за счёт давления. Когда ковочная деталь нагрета до соответствующих размеров, она подвергается прессованию специальными штампами. Такой способ применяется на производствах, где детали, полученные таким способом, выпускаются партиями.

Листовая штамповка

Производится из листового железа. Применяется при производстве мелких и средних деталей металла. Такой вид штамповки позволяет добиться высокого качества и прочности от изготавливаемых деталей.

Прессование

Этот процесс обработки металла производится за счёт высокого давления, за счёт чего повышается плотность металла и изменяется его форма. Существует несколько видов прессования:

Прямое прессование

Такой способ позволяет получать различные профильные заготовки (прутья, трубы, профили). Процесс заключается в выдавливании металла через определённое отверстие.

Процесс заключается в выдавливании металла через определённое отверстие.

Обратное прессование

При этом процессе заготовка располагается в формуляре, а давление производится в обратном направлении, нежели при прямом прессовании.

Волочение

Является процессом протягивания , уже прессованных прутьев через специальную волочильную матрицу. За счёт такого процесса можно получить проволоку, фасонные профили, трубы с тонкими стенками.

Заключительным, а также достаточно ответственным этапом является прокатка

В этом процессе участвует закон «Силы трения», за счёт которого, путём трения специальными валиками о поверхность заготовки, происходит пластическая деформация. В свою очередь различают 5 видов прокатки изделий:

Завершающий этап холодной ковки -прокатка.

Продольная прокатка

При использовании этого вида прокатки, на станке, валики вращаются в разные стороны. За счёт этого происходит постепенное обжимание и удлинение детали. В данном случае производится листовое железо, ленточное железо и полосы.

В данном случае производится листовое железо, ленточное железо и полосы.

Поперечная прокатка

При данном виде прокатки, валики движутся в одном направлении. За счёт этого деталь подвергается деформации в поперечном движении. К примеру, посредством такого вида получают цилиндрические шестерёнки с накатанными зубцами.

Поперечная или винтовая прокатка

в данном случае валики на станке установлены под углом друг к другу. Тем самым поковка получает поступательное и вращательное движения. Между этих валов получается зазор и металл, попадая в этот зазор, получает свою деформацию. Такой вид прокатки используется для создания трубных заготовок, так называемых «гильз».

Проектирование станка для холодной ковки

Чертеж проектирования

Прежде, чем заниматься сборкой , необходимо создать проект, в котором будет подробно описано всё то, что вы собираетесь воплотить в реальность.

Однако, перед созданием своего стального детища, необходимо прочитать очень много литературы, в которой подробно описаны все приспособления. Чтобы в процессе сборки не возникло непредвиденных ситуаций, важно иметь представление о станке, его размерах и размерах каждой из деталей, которые будут задействованы в проекте.

Чтобы в процессе сборки не возникло непредвиденных ситуаций, важно иметь представление о станке, его размерах и размерах каждой из деталей, которые будут задействованы в проекте.

Потому, как все детали будут производиться из чернового металла или из каких-либо деталей, которые лежат без дела в вашем гараже.

Итак, прежде чем приступить к изготовлению изделия для ковки, необходимо изготовить станину, на поверхности которой и будут располагаться все необходимые детали станка.

Чтобы иметь представление о самодельном станке и о ковке в целом, а также узнать, как собрать, посмотрите видео ролик, представленный ниже:

Теперь, когда у вас сложилось представление, можно приступить к изготовлению — станины.

Важно знать! Размеры станины должны высчитываться в строгом соответствии с занимаемой плоскостью размещённых приспособлений . Стоит учесть, что приспособления в работе не должны мешать друг другу!

Стоит учесть, что приспособления в работе не должны мешать друг другу!

Станина должна изготавливаться из прочного материала. Это может быть массив дерева, причём достаточно плотным и толстым или железная плита. Однако, она должна иметь железную опору из сваренных или прочно закреплённых к станине ножек. В готовом виде у вас должен получиться прочный верстак.

После того, как станина изготовлена и установлена в необходимом месте, можно начинать собирать и крепить все приспособления на станину.

Совет: «В процессе сборки станка, необходимо проверять механизмы на правильность работы, чтобы при наличии неисправности можно было заменить испорченную деталь и продолжить сборку!»

Схема сборки приспособления «Улитки».

Выше представлена схема сборки приспособления, так называемой «Улитки». Предназначена она для изготовления спиралевидных завитков на поковке.

Составляющие детали механизма

- Ведущий лемех самой улитки,

- Основная ось,

- Рычаги для совершения силовых операций,

- Фиксатор для металлической заготовки,

- Площадка станка,

- Прижимной валик,

- Палец для фиксации лемехов улитки,

- Пружина для притяжения прижимного валика,

- Рычаг управления валиком.

Для большей наглядности можно посмотреть архив чертежей данного приспособления. Скачать

Совет: Чем длиннее рычаги для приложения силовых действий, тем легче будет гнуться поковка!

Универсальный станок для холодной ковки предназначен для отрезания металлической полосы, металлического прутка или квадрата. Также можно пробивать отверстия под

Чертеж универсального станка

заклёпки и заклепать ту или иную деталь. Он приспособлен для сгибания под заданным углом и для производства вальцевания. Состоит такое приспособление из 39 деталей. Подробнее с ними вы сможете ознакомиться в данном архиве. Скачать

Гнутик

Фото гнутик

Предназначен для сгибания различных металлических заготовок, а также дуговых поковок определённого радиуса. Для изготовления данного станка применяют преимущественно инструментальную сталь. Это объясняется тем, что в приспособлении преобладают большие нагрузки. Состоит из рукояти, движущегося по оси углового гнутика, три валика, которые в закреплённом состоянии похожи на треугольник. Также крепёжные элементы и элементы крепления станка к станине.

Также крепёжные элементы и элементы крепления станка к станине.

Твистер

Чертеж твистер

Предназначен для сгибания металлических прутьев, квадратов и полос вокруг продольной оси. Получается торсионное скручивание. Состоит из двух креплений, закреплённых на усиленной станине с отверстиями под металлический прут и рукояти, чтобы совершать движения по оси. Более подробную информацию можно найти в архиве чертежей данного приспособления.

Скачать чертежи Твистера >>

Приспособление волна предназначено для изменения изгиба металлической заготовки, получая волнообразные детали. По своей значимости — это тот же гнутик, однако имеет волна сложную конструкцию.

С помощью штампового пресса можно совершать оттиски рисунков на металлических заготовках.

Важно знать! После того, как все эти приспособления установлены на станине, необходимо проверить каждое из них на работоспособность! Производить такие действия необходимо с высокой осторожностью, так как если произойдёт разрыв металла — это может нанести вашему здоровью колоссальный вред!

Если вы вдруг собрались сделать собственноручно, начертите обязательно все нужные эскизы и чертежи с размерами, предположительно таких же размеров, какими они будут в сборной конструкции.

Такой манёвр позволит Вам полностью иметь представление о будущем станке, поможет редактировать все детали на чертеже. Также посмотрите множество роликов в интернете на тему «Как сделать приспособления для холодной ковки?». Это даст возможность иметь представление о полной картине.

А также прочитайте немного литературных произведений, которые посвящены данному вопросу. Как изготовить ту или иную деталь, а также, из какого материала она должна быть изготовлена, вы тоже должны изучить. Когда вы будете знать наверняка, что к чему, вы с лёгкостью сможете сделать станок своими руками!

Ниже представлены три видео ролика посвящённые отдельным частям механического узла, без применения высоких температур:

Приспособление «Гусинная лапка» видео

Приспособление «Твистер» видео

Приспособление «Улитка» видео

Холодная ковка, станки и чертежи своими руками. – Первый строительный

Станки для ковки являются хорошим инструментом для художественных и творческих людей, у которых есть желание создать что-то красивое и индивидуальное в своем доме, чтобы подчеркнуть интерьер, а может сделать хороший подарок своими руками для важных людей. Существует два способа ковки металла. Чтобы сковать что-то способом горячей ковки необходимо произвести множество приготовлений и действий, поэтому дома проще всего ручная ковка дается, пользуясь способом холодной ковки. Период обучения такому процессу не занимает много времени, к тому же есть реальная возможность сконструировать станок своими руками.

Станки для холодной ковки своими руками.Начало холодной ковки самодельными станками.

Холодная ковка своими руками требует два обязательных действия – пресс и гнутье. Для совершения всех этих действий придавать определенную температуру для металла нет необходимости, но все равно необходимо провести термообработку.

Для совершения всех этих действий придавать определенную температуру для металла нет необходимости, но все равно необходимо провести термообработку.

Чтобы сконструировать что-то своими руками, уже не обязательно иметь специальные станки для художественной ковки, теперь можно создать станки для ковки металла в домашних условиях. Но без опыта работы с такими инструментами все равно не справиться. Чтобы вся работа была успешной, нужно пользоваться металлами определенной толщины.

Самодельный станок для холодной ковки запросто можно использовать для создания конструкций, которые будут значительно прочнее, нежели те, которые были изготовлены штамповкой. Кованые изделия своими руками получаться высококачественными, когда будет все сделано верно и без ошибок, ведь исправить их очень сложно. После нескольких работ, благодаря полученному опыту, можно начать делать превосходные конструкции, используя самодельные станки и приспособления для холодной ковки.

При изготовлении большого количества одинаковых металлических конструкций лучшего всего воспользоваться чертежами, приготовленными заранее. Чертежи на станки для холодной ковки своими руками заготавливаются заблаговременно. В некоторых случаях деталь лучше будет прогревать, чтобы избавиться от дефектов в последующем. Тем, кто не так давно начал использовать самодельные станки для холодной ковки для начала стоило бы продумать план работ, а так же приобрести необходимые навыки. Не лишней тут будет помощь различных видео уроков в сети интернет, а так же специальных курсов.

Чертежи на станки для холодной ковки своими руками заготавливаются заблаговременно. В некоторых случаях деталь лучше будет прогревать, чтобы избавиться от дефектов в последующем. Тем, кто не так давно начал использовать самодельные станки для холодной ковки для начала стоило бы продумать план работ, а так же приобрести необходимые навыки. Не лишней тут будет помощь различных видео уроков в сети интернет, а так же специальных курсов.

Компоненты станка и необходимые инструменты.

Станок для ковки своими руками состоит из определенных устройств. Среди которых обязательно должны быть:

- гнутик;

- улитка;

- волна;

- глобус;

- твистер;

- фонарик;

Этими приспособлениями пользоваться лучше всего. Улитка для холодной ковки своими руками понадобиться для сплетения стальных прутьев. Можно ознакомиться с фото, чтобы лучше разглядеть конструкцию и пример деталей. Кузнечное оборудование для холодной ковки металла отыгрывает важную роль в работе. Основным инструментом во время работу будет гнутик. Это весьма простой элемент.

Изготавливаем станок.Чтобы обработать трубы с шестигранным и круглым сечением используют «волну». «Фонариком» сгибают металлические прутья, а твистер чем-то на него похож, весьма удобное преспособление. Глобусом делается большая дуга из профильных прутьев.

Станки холодной ковки в большей мере выгоднее всего сделать самому, ведь далеко не все можно обработать ручными инструментами, а цена за станок для художественной ковки очень высока. Когда мастер за счет своих навыков с помощью своего оборудование создаст конструкцию, она будет неповторимой и особенной, пускай в чем-то и будет не такой качественной, как заводская. При изготовлении большого количества деталей, правильно будет создать кодуктор на электромоторе. Это облегчает процесс работы.

Станок холодной ковки своими руками должен быть приспособлен для таких видов работ, как гибка, закручивание и вытяжка.

В процессе вытяжки конструкция приобретает определённую форму. Поэтому она должна пройти через пресс, после чего сечения первостепенного материала станет меньше. Под гибкой подразумевается создание гнута в нужном угле. Для этого понадобятся шаблоны. Фото чертежей кованных изделий своими руками приготавливается заранее из которого и будет сделан шаблон. К стальной пластине прикрепляется завитушка, а сам лист закрепляется в держателе станка. В конце заготовке размещается прорезь, другой же конец закрепляется на месте. Используя рычаг, происходит влияние на окончание конструкции, которое необходимо провести по каждому изгибу пластины, которая используется как шаблон.

Видео самодельного станка по загибанию балясин.

Станки для холодной ковки своими руками.

Многие опытные изготовители собственноручно собирают несложные механизмы, которые позволяют создавать уникальные конструкции. На это влияет стаж работы. Чертежи на станки для холодной ковки своими руками можно в достаточном количестве найти в интернете, как и фото изделий холодной ковки, которые можно получить в итоге. Фотография такого оборудования позволяет выполнить мастеру чертеж с нуля, если у него есть опыт.

Можно рассмотреть станок «Улитка». Используя его можно создавать различные спирали или волны. Для создания такого станка нужно иметь чертежи на станок для холодной ковки своими руками такого типа, а так же делать все в соответствии с технологией. Рабочая поверхность должна состоять из листового металла. 4 мм толщины будет достаточно. Размеры устанавливаются исходя из габарита детали. Для придания форму необходим листовой металл в толщину 3 мм и в виде полос. Он выгибается по шаблону плоскогубцами и получается спираль.

Для создания нормального процесса работы нужно хорошо зафиксировать один из концов детали. В этом поможет прут, равный ширине полос. Чтобы зафиксировать рабочую площадку нужно будет использовать верстак. Основная цель всего – придать максимальной неподвижности детали, потому что во время холодной ковки нужно приложить большие усилия.

Перед началом изготовления любого станка для холодной ковки, инструментами для ручной работы нужны шаблоны, эскизы и различные чертежи, в том числе и чертеж на оборудование для холодной ковки своими руками.

Придать более хорошую точность разметке можно за счет миллиметровой бумаги. Нужно нарисовать на ней спираль, где будут увеличиваться витки в радиусе. Между ними нужно должным образом соблюдать равную дистанцию. Такое условие будет обязательным только для создания симметричных узоров.

Станок для холодной ковки.Конструирование станка.

Для создания любого станка можно использовать несколько вариантов на выбор – разборный, монолитный или сплошной. По все длине бедующего станка рекомендуется приварить маленькие прутки. На рабочей площадке для этого стоит просверлить специальные дырки. Требуется хорошо закрепить концы деталей, которые будут выгибаться.

Такой способ ковки очень популярен у новичков кузнечного дела.

Используя станок для холодной ковки металла, сделанного своими руками, неопытный мастер сможет изготовить кованые балконные козырьки, поручни для лестниц, различные решетки для окон, заборы, многочисленную мебель для дома, ограждения, различные кованые аксессуары и предметы декора, которые дополняют интерьер помещений, на подобии решеток под камины. Это хороший вариант для начинающих специалистов.

Коллекция чертежей станков для холодной ковки.

Чертеж для улитки с лемехом.

На чертеже представлено устройство гибочной улитки с лемехом и правила работы с ним.

Чертеж станка улитка с лемехом.Подробный чертеж станка улитки.

Чертеж станка улитки.Чертеж устройство для гибки “Хомута”.

Чертеж устройств холодной ковки для гибки хомутаЧертеж устройств холодной ковки для гибки хомутаЧертеж приспособления Гнутик.

Так схематически выглядит Гнутик.Чертеж для создания Гнутика.Видео кузнечного оборудования холодной ковки для малого бизнеса.

Особенности изготовления станка холодной ковки: подготовка, материалы и приспособления видео

Станок «Улитка» для холодной ковки своими руками используется большинством мастеров в работе над оригинальными изделиями из проката. Кузнечный бизнес чаще всего основан на изготовлении кованых изделий, где присутствуют детали в виде оригинальных петель.

Входные ворота в стиле XVII-XIX веков невозможно представить без завитков, вензелей и других оригинальных элементов.

Они не только украшают, умелые мастера могли создавать из металла письменные приветствия.

Сложные изогнутые фрагменты используются в качестве усилителей на заборах, входных группах, перилах ограждений и других декоративных изделиях. Сложные профили придают ажурность конструкциям.

Приспособления для изгибания металлических элементов «Улитка»

Чтобы производить изгибы заготовок по определенным параметрам используют вспомогательные кондукторы, получившие название «Улитка». Они служат в качестве специального шаблона, позволяющего воспроизвести десятки, а при необходимости и сотни однотипных деталей. Станок «Улитка» для холодной ковки гнет детали без дополнительного прогрева.

Работа основана на деформировании металла по определенному принципу. Чтобы выполнить гиб, приходится прикладывать значительные усилия. Поэтому мастера довольно часто приспособления «Улитка» оснащают электроприводом. Моторы-редукторы помогают развивать значительные усилия при ограниченном плече приложения силы. Крутящий момент в зоне обработки может достигать нескольких десятков килограммов.

Если выполнять подобную работу только за счет физической силы кузнеца, то работник довольно быстро устанет. Его производительность снизится до нуля. А при наличии вспомогательного механического помощника, можно производить сотни заготовок за смену.

Нужно учитывать, что гибка заготовок – это промежуточный этап в изготовлении сложных конструкций. Их еще нужно установить в нужном месте и приварить. Только тогда будет получен промежуточный результат. Потом потребуется окраска и монтаж изделия по месту заказа. На все операции потребуется не только время, н и физическая сила мастера.

Конструктивно приспособление может быть:

- Неразборным, тогда на нем будет производиться изгибание деталей только на определенные длины. Получаемая спираль имеет определенные ограничения в использовании.

- Сборным (присутствуют дополнительные фрагменты для увеличения продолжительности гиба), и на приспособлении можно производить догибание длинных деталей. Будут получены крупноразмерные детали.

Для работы с деталями из профильной трубы небольших номеров некоторые изготавливают приспособления с ручным исполнением. В них предусматривают использование рычагов, помогающих продвигать заготовку вокруг оправки. Готовые детали снимают с торца, слегка ослабив натяжение.

Чаще всего в подобных случаях использую квадратный прокат □8…12. Некоторые мастера вручную гнут профильные трубы 15·15 мм со стенкой 1,5 мм. Для более крупных изделий необходим механический привод.

Упрощенно технологический процесс изготовления станка «Улитка» своими руками можно представить в виде ряда последовательных операций.

- На листе бумаги вычерчивается профиль изделия, который требуется изготовить. При вычерчивании выдерживаются размеры изделия. Чертеж нужен только для получения профиля самой детали. Внимание! При проработке учитываются толщина заготовки. Нужен зазор не менее 3…4 мм, тогда изделия можно снять после его изгибания в приспособлении.

- Для большинства станков изготавливают центральный упор. В нем будет фиксироваться начало.

- Разные мастера используют свои приемы фиксации, поэтому изделия у них можно отличить по почерку.

- Из стального листа вырезается опорная пластина. К ней будет привариваться центр, а также спираль. Толщина пластины должна быть не менее 3 мм, так как будут прилагаться значительные усилия. Размер пластины в будущем определит и параметры завитка.

- Пользуясь чертежом спирали, изгибается из полосы заготовка. При ее гибке контролируются параметры. Чем точнее будет изготовлен этот элемент, тем проще будет выполнять изготовление элементов для кузнечных изделий. Внимание! При необходимости изготовления завитков с количеством витков более одного нужно срезать полосу спирали по диагонали. Поэтому используют полосу значительно ширины. Минимальный размер соответствует высоте профиля, который собираются гнуть на станке.

- Приспособление размещают на специальной стойке, чтобы легче формировать готовые изделия. Для небольших по размеру деталей удобно размещать на вертикальной стойке.

- Чтобы проще выполнять работу приваривают ручку. Ее устанавливают с обратной стороны, чтобы не мешала устанавливать и снимать заготовки.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Центр

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

- Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

- Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

- После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Изготовление простейшей детали на станке

Отрезают заготовку из полосовой стали в нужный размер. Этот размер обычно уточняют, прорисовывая готовое изделие и его составляющие элементы.

Свободный конец устанавливают в центр спирали. С помощью внутреннего винта производится фиксация заготовки.

Выполняется поворот «Улитки». Заготовка плотно прижимается к направляющим. Тут требуется прилагать определенные усилия, чтобы получать нужный профиль изделия.

Проворачивая приспособление дальше, осуществляют изготовление завитка. При необходимости вставляют другой конец заготовки и производят изготовление замкнутого или разомкнутого завитка.

Обычно другой конец не остается прямым. Его тоже изгибают. Поэтому различают внутренние и наружные обратные завитки. На самом приспособлении с помощью маркера или мела делают отметки. По ним ориентируются, когда изготавливают завитки с требуемыми параметрами.

Как видно из пошагового руководства, используя простой набор инструментов, самодельный станок для изготовления завитков несложен в изготовлении. Сколько он стоит? Его цена определяется стоимостью заготовок. Часто цена минимальная.

Если попытаться изгибать профильную трубу без специальной подготовки, то сварной шов разойдется. Получится брак.

Кузнецы с большим опытом работы изготавливают более сложные станки для изготовления своих изделий. Они дополнительно оснащают «Улитку» съемными элементами.

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

- Для продолжения работы устанавливается съемный элемент сборной «Улитки».

- Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

- С обратной стороны выполняют дополнительный изгиб детали.

- Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

Примеры изделий с завитками

- Оригинальный козырек над входом в здание:

- При оформлении французского балкона оригинальные завитки придают ажурный вид всему изделию.

- На лестничном пролете завитки выглядят весьма оригинально.

- Используя одни завитки, изготавливают опоры для скамьи, а также в том же стиле создают решетку для камина.

На винтовой лестнице видна рука отличного мастера.

Не всякий сумеет сделать подобное изделие.

В створке ворот присутствуют элементы, изготовленные на станке «Улитка». Тяжелое изделие прибрело особую легкость.

Легкая лестница в стиле Хай-тек. Она может украсить не только загородный дом. Современные дворцы при минимализме конструкции могут иметь отличный вид.

Простор для творчества не ограничен. Многие кузнецы являются настоящими художниками. Они украшают мир вокруг себя.

- Видео: “Улитка” – холодная ковка своими руками.

Заключение

- Метод холодной ковки, в котором используются станки «Улитка», позволяет изготавливать оригинальные завитки.

- Своими руками можно изготовить простейший станок. На нем можно изготавливать профессиональные заготовки.

- Сложный станок со съемными элементами позволит изготавливать большие пространственные детали.

- Использование завитков при изготовлении кузнечных изделий открывает широкие возможности для творчества.

Источник: https://metmastanki.ru/stanok-ulitka-dlya-holodnoy-kovki

Самодельные приспособления и станки для холодной ковки

Один из способов украшения участков — использовать кованные изделия. Очень декоративно смотрятся заборы, скамейки, беседки, перила для лестницы и другие подобные сооружения. Причем в большинстве случаев данные изделия не есть ковка в ее традиционном понимании.

Чаще всего это сделано не в кузне и не при помощи молотка и наковальни, а при помощи некоторых устройств, которые позволяют создавать из металлических полос и квадратных прутков самые различные узоры и изделия. Для изготовления подобных изделий потребуются станки для холодной ковки.

Часть из них можно сделать своими руками другую проще купить.

Ограды, перила для лестниц и балконов — тоже можно сделать своими руками Козырек над крыльцом методом холодной ковки Перила для крыльца — украшение, а не исключительно утилитарное приспособление Можно сделать беседку и кованную мебель Ворота смотрятся волшебно

Какие вообще устройства используются

Для холодной ковки характерны различные завитки, изгибы, витые прутки и т.п. Почти под каждый вид делают на отдельном приспособлении — определенном станке. Привод у них может быть ручной, а может — электрический. Для небольших объемов «для себя» применяют ручные станки для холодной ковки.

Они хоть и не особо производительны, но намного проще в изготовлении. Если необходимо ставить изготовление «на поток» делают аналогичные устройства, но уже с электромоторами. В этом случае работать физически почти не нужно, но сложность изготовления приспособления возрастает в разы.

В нашем материале поговорим о ручных станках для холодной ковки.

Какие же устройства используют:

Для начинающего мастера наиболее актуальный станок для холодной ковки — улитка.

Только с его помощью можно сделать множество интересных вещей — начиная от забора и калитки и заканчивая скамейкой и другими подобными изделиями. На втором месте по степени необходимости торсионный станок.

Он добавляет разнообразия в детали. Все остальные можно приобретать или делать по мере совершенствования и набора мастерства.

Самодельные «Улитки»

По сути это модернизированный гибочный станок (трубогиб), но эти усовершенствования позволяют легко делать завитки из довольно толстых прутков (сечением до 10-12 мм) и повторять их с высокой степенью точности.

Один из самодельных станков для холодной ковки

Конструкций эти станки для холодной ковки имеют несколько, но проще всего в реализации вариант с круглым столом, имеющем центральную ножку. К ножке подвижно закреплен рычаг с роликами на подшипниках на конце. Они облегчают процесс гибки.

Поверхность стола можно сделать из стального листа толщиной от 10 мм и больше. Для ножки можно использовать любую толстостенную круглую трубу. Важно сделать конструкцию устойчивой, так как будут прилагаться боковые усилия, потому нужны боковые стойки, распорки, а также устойчивое основание.

Чертеж станка для холодной ковки «Улитка»

Рычаг проще делать из квадратной трубы с толстой стенкой — не меньше 2-3 мм. Сечение трубы 25*40 мм или около того.

Крепление рычага к ножке можно сделать на подшипнике, а можно просто взять небольшой кусок толстостенной трубы большего диаметра, надеть ее на ножку, а снизу приварить полосу-упор — чтобы рычаг вниз не падал.

Вариант с подшипником дает более легкое движение, но при наличии смазки и второй вариант рабочий.

Вариант крепления рычага

Важна еще форма рычага. Рычаг двойной, верхняя часть — рабочая, нижняя — опорная. Везде где есть соединения желательно доварить усиление, так как усилия значительные.

Рычаг должен быть надежным, с усилением

На столе закрепляется оправка или кондуктор — форма, по которой сгибаются завитки. Делают их разного диаметра — чтобы можно было делать разные по диаметру завитки.

Такие оправки могут быть сборными — для формирования большего количества изгибов. В каждом таком образце должны быть стержни, которые устанавливаются в отверстия в столе. Так этот шаблон фиксируется.

Также его форма должна быть разработана с таким учетом, чтобы конец прутка в ней хорошо фиксировался.

Вариант кондукторов для улитки

Часто оправки вытачивают из металлического круга подходящего диаметра при помощи болгарки, но есть варианты из металла с наваренными на него стальными пластинами, изогнутыми соответствующим образом.

Как сделать подобный станок для холодной ковки — в следующем видео. Там же неплохо описан способ доведения концов заготовки до приличного состояния — обычные необработанные края смотрятся очень грубо. Для их обработки есть специальное оборудование, но, как оказалось, можно справится и без него.

Торсионный станок

Как уже говорили эти станки для холодной ковки позволяют сделать на прутке продольные изгибы. Это относительно несложная конструкция. Основная задача — закрепить неподвижно один конец прутка, ко второму приделать рычаг, при помощи которого можно будет скручивать заготовку.

В качестве основы подойдет обрезок профилированной трубы с толстой стенкой (не менее 3 мм). Фиксатор можно сварить из тех же прутков, оставив квадратный просвет нужного диаметра. Можно использовать зажим для троса подходящего размера (можно найти в магазине такелажа). Любой из этих упоров приваривается к основанию.

Держатель для троса — отличный фиксатор для прутка

Далее надо каким-то образом обеспечить захват и кручение второй части заготовки. Можно это сделать при помощи двух подшипниковых узлов.

Внутрь вставляется труба подходящего диаметра, с одной стороны к ней приваривается ручка — конструкция напоминает букву «Т». С другой стороны в трубе делают фиксатор: сверлят четыре отверстия, в них вваривают гайки под 12 или 14 болты.

В результате получается неплохой фиксатор — болты закручивают после того, как вставили пруток.

Подшипниковый узел Фиксатор для заготовки Так выглядит конструкция в целом

Дальше — дело техники — рычагом наворачиваем нужное количество витков. Нельзя сказать, что эта работа для слабаков, но при большом рычаге все не так уж и сложно.

Еще более простой станок для изготовления торсионов методом холодной ковки в следующем видео.

Видео про самодельные приспособления и станки для холодной ковки

Источник: https://stroychik.ru/tools/samodelnye-prisposobleniya-i-stanki-dlya-holodnoj-kovki

Самостоятельное изготовление станка для холодной ковки — Школа по утеплению дома

ГлавнаяСамостоятельное изготовление станка для холодной ковки

Очень популярными благодаря своей красоте и изысканности давно стали изделия из металла, сделанные при помощи ковки. Такие декоративные элементы достаточно дорогостоящие и не всегда есть возможность заказать себе все желаемые украшения в интерьер или загородный дом.

Но, помимо горячего вида ковки, которая нужна для того, чтобы создавать металлические декоративные конструкции, есть холодная ее разновидность.

Последний вариант можно реализовать самостоятельно, для этого понадобиться соорудить станок для холодной ковки своими руками, после чего можно будет приступить к реализации всех задумок и идей.

Станок для ходолной ковки своими руками

Разновидности станков

В основном все приспособления, которые предназначены для изготовления деталей из металла при помощи ковки холодного типа характеризуются ручным приводом.

По принципу электропривода работают немногие из них, хотя соорудить такую конструкцию можно с каждым из приспособлений.

Единственный вопрос относительно привода – это целесообразность, потому как затраты на энергоресурс, который питает агрегат и сложность процесса установки механизма могут не оправдывать себя, если соотносить их с количеством выполняемой работы и ее регулярностью.

В таблице указаны все приспособления, которые работают за счет привода ручного типа, относящиеся к процессу холодной ковки.

| Устройство | Краткое описание |

| Твистер | При помощи такого устройства происходит закручивание металла, формирование спиралей и завитков, имеющих узкую сердцевину. |

| Станки торсионного типа | При помощи такого станка происходит закручивание прутов винтового типа, а также возможно изготовление спиралей большой величины и филаментов (корзинок, фонариков и луковиц). |

| Инерционно-штамповочные станки | Предназначаются для того, чтобы изготавливать соединительные части меду декоративными составляющими, делать узорные наконечники и различный мелкий рисунок и рельеф. |

| Станки для гибки | Существует несколько разновидностей таких станков: нажимного, протяжного и комбинированного типов. Первая разновидность нужна для того, чтобы получать волнообразные изгибы или зигзагообразно изогнуть прут. Протяжная разновидность востребована, когда необходимо изготовить кольцо, завиток или спираль, имеющую широкую сердцевину. Используя комбинированную разновидность можно соорудить любой из перечисленных элементов. |

Справка: очень часто в некоторых источниках можно встретить название станков, предназначенных для кручения также как и для станков, которые делают навивку — твистеры. Однако это не совсем верно, станки, которые закручивают металл – это станки торсионного типа.

Видео по изготовлению станока для холодной ковки своими руками

Отличия холодной ковки

Существует такое понятие как «штамповка», которое иногда путают с холодным типом ковки. Сама же холодная ковка имеет 2 принципа, по которому может происходить этот процесс. В таблице указаны различия процессов.

| Процесс | Описание |

| Штамповка | Процесс штамповки можно описать как выдавливание определенных фигур при помощи пуансона, который работает при высоком уровне давления. Примером процесса штамповки служит алюминиевая банка. Нагрев металла при этом не используется. Возможность применить такую технологию дома вряд ли возможно, поскольку невозможно создать для этого необходимые условия. |

| Холодный тип ковки (наклепывание) | Такая разновидность холодной ковки, по сути, есть наклеп, а именно проводится в процессе определенное число ударов очень большой силы, что позволяет структуре металл изменяться и становиться необходимых параметров по размеру и форме. Такая манипуляция проводится при помощи молота, который также можно соорудить своими руками. |

| Холодный тип ковки (гнутье) | Иная разновидность – это гнутье. При такой технологии металл по структуре остается прежний, не меняя своих характеристик. Этот тип ковки возможен для использования дома, для него лишь нужно заняться созданием станка для холодной ковки своими руками. |

Ковкой холодного типа, которая проводится по принципу гнутья заниматься довольно просто, особенно если имеется специальное оборудование стационарного типа, которое облегчает существенно процесс. Преимуществом такой разновидности является и то, что собрать практически любой станок для холодной ковки своими руками можно без больших затрат на это.

Источник: https://v-teplo.ru/stanok-dlya-holodnoj-kovki.html

Самые популярные станки для холодной ковки

Люди занимаются обработкой металла не одно тысячелетие. Известно две основных технологии обработки — горячая и холодная ковка. Первый метод требует использования нагревательного оборудования для плавки или разогрева металла. Вторая технология выполняется с помощью специального оборудования. Станки для холодной ковки — это простые конструкции, которые можно изготовить самому.

Станок для холодной ковки

Процесс холодной ковки

Холодная ковка — простой технологический процесс обработки металла. Кузнец изгибает детали используя ручные установки. Работа проводится с помощью рычагов, которые уменьшают человеческое усилие, передаваемое на материал. На выходе получаются более прочные изделия, чем при отливке. При холодной ковке станок одновременно гнёт и прессует заготовки.

Изменение формы металлических деталей без нагревания применяется при изготовлении:

- решёток на окна;

- плетёных кованых заборов;

- садовой мебели;

- отдельных элементов фасада;

- фонарей.

Оборудование для сгибания металлических заготовок позволяет создавать изделия разной формы. Сложные металлоконструкции изготавливаются из отдельных деталей с помощью сварочного аппарата.

Виды станков

Существуют разные виды кузнечных станков, с помощью которых можно изменять металлические заготовки. Это конструкции рычажного типа, которые можно собрать самостоятельно. Для этого нужно разобраться в принципе работы отдельных моделей.

Улитка

Это ручной агрегат для создания завитков, спиралей из металлического прута. Самодельные станки улитка для холодной ковки присутствуют во многих мастерских. Чтобы сгибать заготовки малого размера, используется специальный кулачковый механизм.

Торсионный

Приспособления для холодной ковки, с помощью которых скручивают металлические прутья разного размера. Кузнец может изгибать по спирали один прут или объединять несколько в один.

Представляет собой литое основание, на котором закрепляются два вида тисков. Одни неподвижные с воротом, вторые передвигаются по основанию. Тиски предназначены для закрепления прутьев.

Далее кузнец закручивает ворот до нужного положения.

Чтобы скручивать несколько заготовок вместе, используется оборудование с установленными двигателями. Такие конструкции снижают усилия человека при работе с заготовками до минимума. Механизированные агрегаты эффективнее изгибают металлические детали.

Гнутик

Это ручной станок для ковки металла. Считается основным механизмом для сгибания прутьев под разными углами. Конструкция станка для ковки металла представляет собой металлическое основание, на котором закрепляются два неподвижных вала, а между ними подвижная деталь. С помощью подвижного элемента кузнец выбирает угол, по которому будет сгибаться заготовка.

Волна

Ручное оборудование. Позволяет изгибать металлические заготовки по форме волны. Представляет собой ряд металлических дисков, которые расположены по одной прямой. Расстояние между ними может изменяться зависимо от требуемых изгибов волн.

Пресс

Чтобы делать плоские окончания на металлических изделиях, используется самодельный пресс. Он представляет собой два диска, которые объединяются между собой системой шестерней. Арматура закрепляется одним концом между дисками. Кузнец начинает вращение с помощью ручки.

СТАНОК ХОЛОДНОЙ КОВКИ | работа с тремя видами окончаний.

Изготовление

Сборка самодельных станков для холодной ковки своими руками не доставляет больших трудностей. Сделать станок для холодной ковки своими руками можно в несколько этапов:

- Подготовить чертежи. Если это многофункциональный универсальный станок, схемы отдельных элементов можно найти в интернете. Объединить их на одном рисунке, обозначить места скрепления, проводов. Нельзя забывать про указание размеров.

- Подготовить инструменты, расходные материалы. Например, для изготовления улитки понадобится кулачковый механизм, спираль из твердосплавного металла. Для волны нужны металлические диски, для торсиона — тиски.

- Следующий этап — сборка конструкции, на которой будут закрепляться другие детали. Чтобы соединить металлические детали, необходимо использовать сварочный аппарат. Швы зачищаются с помощью болгарки, покрываются защитным составом.

- На готовой конструкции закрепляются подвижные элементы, которые будут взаимодействовать непосредственно с заготовкой.

- Прежде чем начинать работать нужно проверить надёжность креплений.

Станок для холодной ковки своими руками БЕЗ ТОКАРЯ Чертеж Размеры

Эксплуатация

Чтобы не испортить материал и оборудование, нужно знать ряд особенностей. Кузнецы дают такие рекомендации:

- Прежде чем начинать работать нужно проверить целостность крепёжных элементов.

- Подвижные детали необходимо периодически смазывать моторным маслом. Это обеспечит надёжную работу оборудования.

- Чтобы проще было изгибать заготовки из металла, можно делать предварительное разогревание материала.

- При сгибании деталей движения должны быть плавными. Самодельные станки не настолько надёжны как покупное оборудование.

- Нельзя надеяться на высокую точность самодельного агрегата.