Протокол испытания бетона на прочность: образец

Бетон / Что необходимо знать о бетоне? /

Содержание

- 1 Для чего проводят проверку бетона?

- 2 Как изготовить образцы?

- 3 Что входит в протокол испытания?

- 4 Вывод

Проверить качество бетонной смеси можно с помощью серии специальных испытаний, позволяющих определить ее соответствие необходимым нормам. Самым частым испытанием становится определение прочности бетона на сжатие. Дополнительно проверяются иные бетонные характеристики. Все результаты фиксируются в протоколе испытания бетона.

Для чего проводят проверку бетона?

Проходят проверку бетонного раствора специальные образцы. Таким образом во время постройки здания, конструкции контролируется качество бетона. Испытывают бетон заводского и собственного производства.

Основная задача испытаний – определить прочностные границы на сжатие, марку бетона по факту.

Сооружения, бетон которых проходит проверку на прочность:

- фундамент;

- колоны, столбы;

- перекрытий;

- стен;

- балок;

- сборных сооружений из бетона, железобетона.

Вернуться к оглавлению

Как изготовить образцы?

Образцы представляют собой куб, цилиндр, призму. Их форма зависит от вида испытания. Проверяя прочность на сжатие, применяют кубы. Они бывают таких размеров:

- 7*7*7 см;

- 10*10*10 см;

- 15*15*15 см;

- 20*20*20 см.

Призмы (4*4*16 см) используют, определяя границу прочности растяжения в изгибе. Цилиндры имеют диаметр 4,4 – 15 см, высоту – 8 – 20 см. Данные размеры установлены ГОСТом 10180 – 90 и образцы должны ему соответствовать. Несоответствие стандартам приводит к дополнительной обработке, подгоняющей их под нормы. Подготовка образцов включает такие процессы: отбор части раствора, укладка, уплотнение.

Формы для выливания бетонных кубов делают из водонепроницаемого материала, не пропускающего бетонное тесто. Часто применяют как материал для форм – сталь. Набирают смесь для применения в испытаниях с центральной части раствора. Количество раствора должно превышать объем образцов дважды. После отбора его дополнительно перемешивают перед формировкой экземпляров для проверки. Оптимальное время для формирования – 15 минут после отбора и подготовки смеси. Форму изнутри покрывают смазывающим веществом, которое не будет оставлять пятна на образцах.

Количество раствора должно превышать объем образцов дважды. После отбора его дополнительно перемешивают перед формировкой экземпляров для проверки. Оптимальное время для формирования – 15 минут после отбора и подготовки смеси. Форму изнутри покрывают смазывающим веществом, которое не будет оставлять пятна на образцах.

Укладка смеси, уплотнение:

- Образцы бетонного раствора жесткостью меньше шестидесяти, удобоукладываемостью (П – подвижность) с подвижной осадкой конуса (ОК) делают, заполняя смесью форму с верхом, крепят на специальном вибростоле. Уплотнение происходит методом вибрации до появления цементного молочка. Вместо вибрации можно применять метод штыкования для уплотнения подвижного бетонного раствора с ОК больше 12. Рассчитывать количество штыков нужно так: на каждый 1 см2 – один штык.

- Раствор жесткостью больше шестидесяти укладывается в форму с насадкой, заполняют до половины, накрывают грузом с давлением 4Х10-4МПа , крепят на вибростоле.

Вибрацию продолжают до тех пор, пока пригруз оседает и не появится бетонное молочко в щелях. После снятия груза, срезается все лишнее, разглаживается кельмой.

Вибрацию продолжают до тех пор, пока пригруз оседает и не появится бетонное молочко в щелях. После снятия груза, срезается все лишнее, разглаживается кельмой.

Формы высотой больше двадцати сантиметров заполняются двумя слоями, каждый из которых уплотняется методом штыкования. Поверхность каждой формы заглаживают кельмой, ножом, взвешивают, пронумеровывают, заносят данные в акт испытаний.

Формы накрывают влажной материей и хранят в комнате с температурой 20 – 22°С. После суток такого хранения образцы вынимаются из форм, проходят маркировку. Перед испытаниями заготовки твердеют в помещении с температурой 20 – 22°С и практически стопроцентной влажностью.

Вернуться к оглавлению

Что входит в протокол испытания?

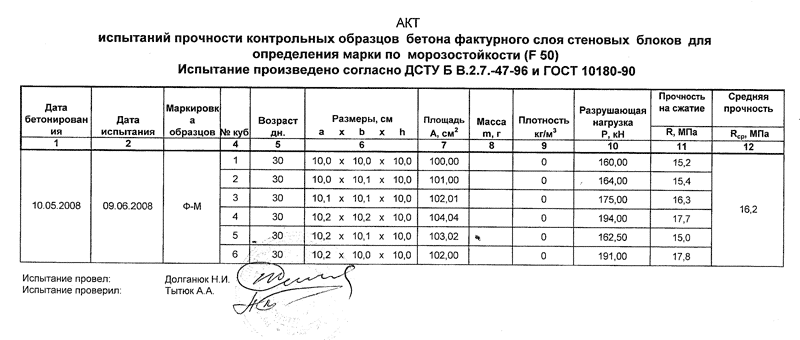

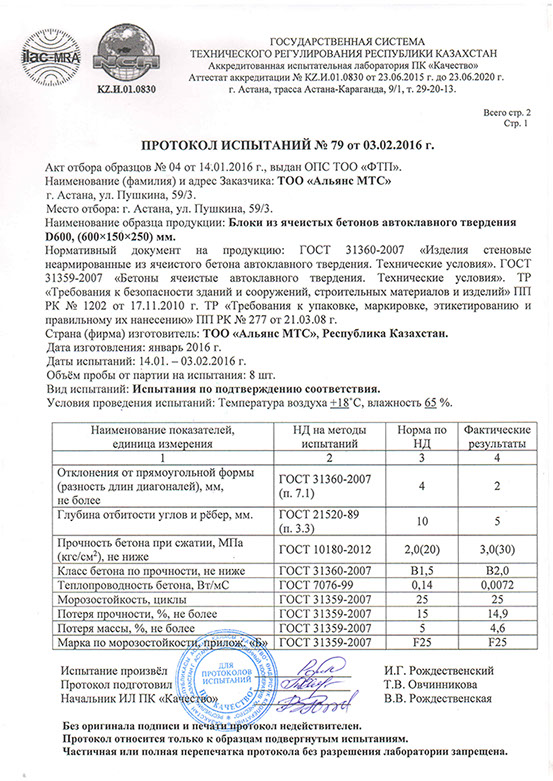

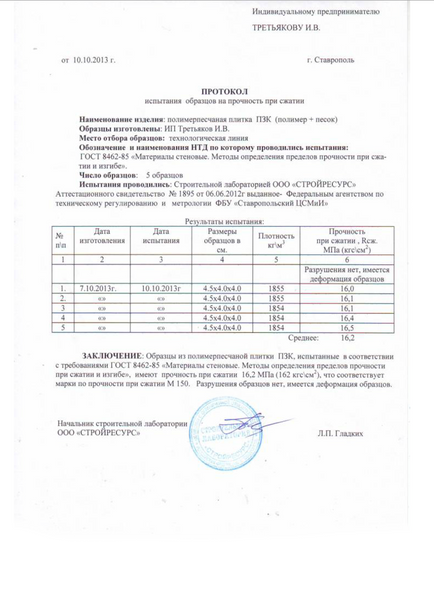

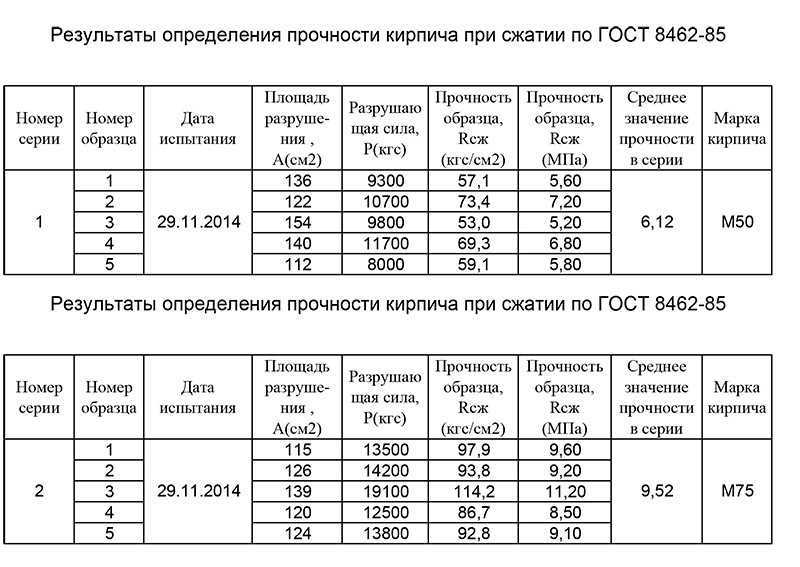

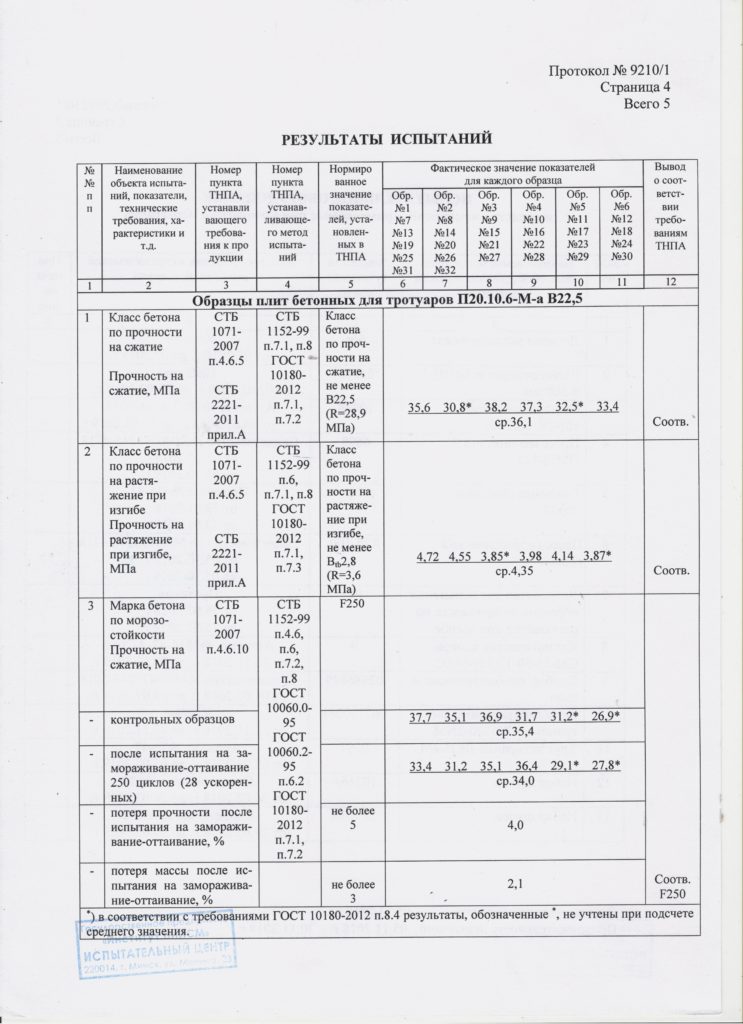

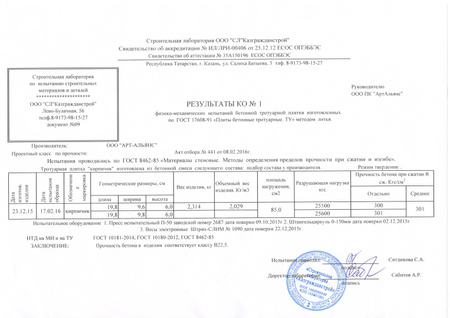

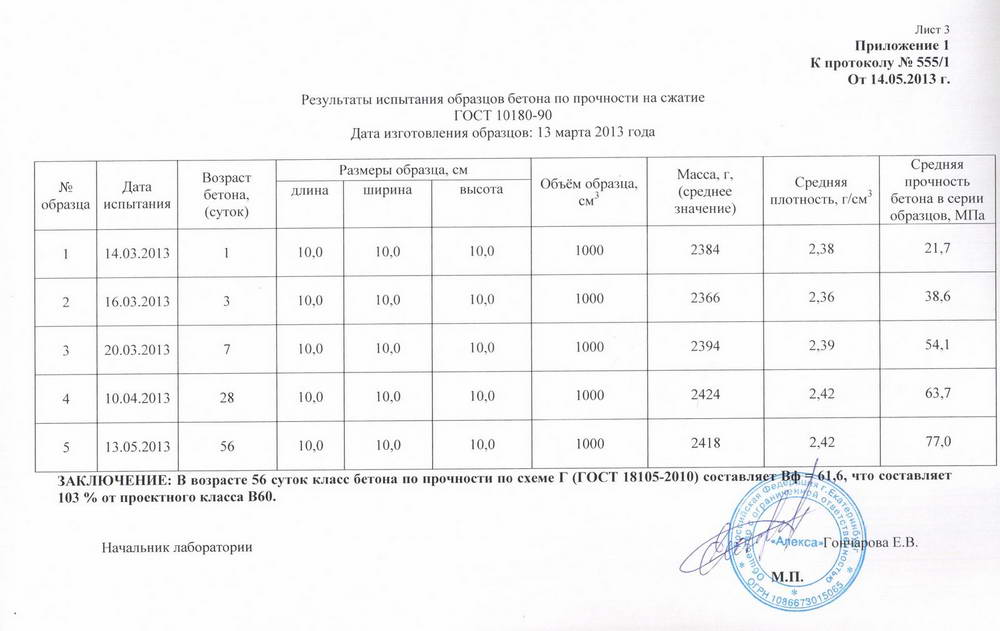

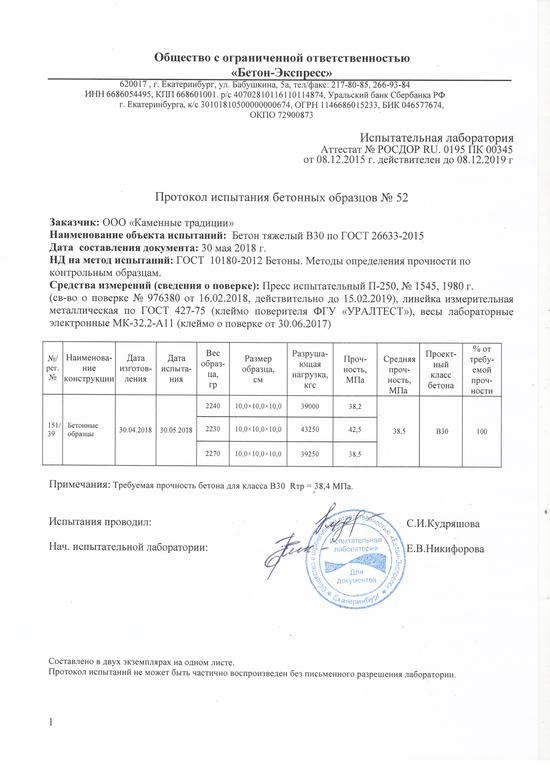

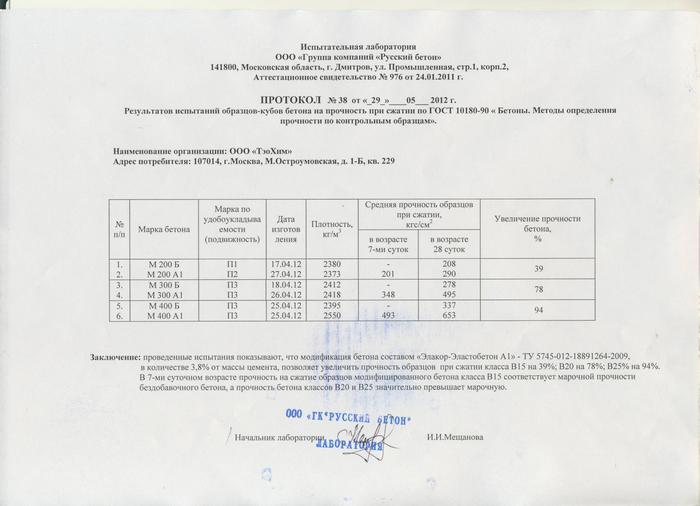

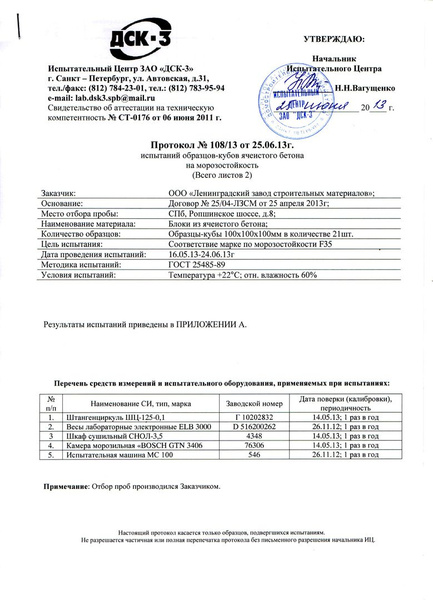

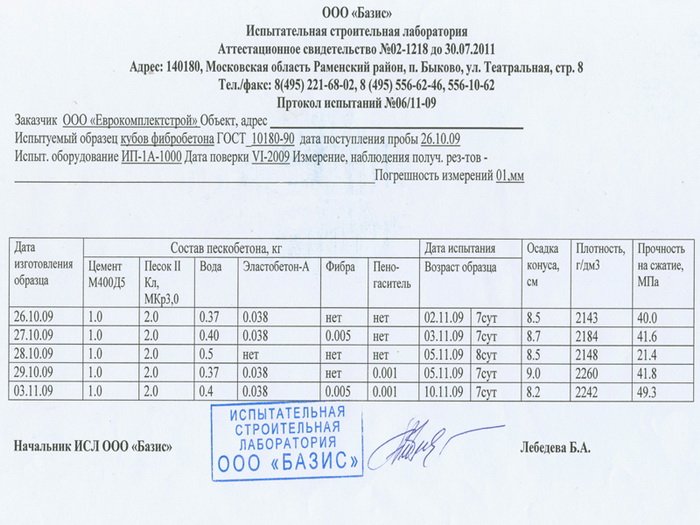

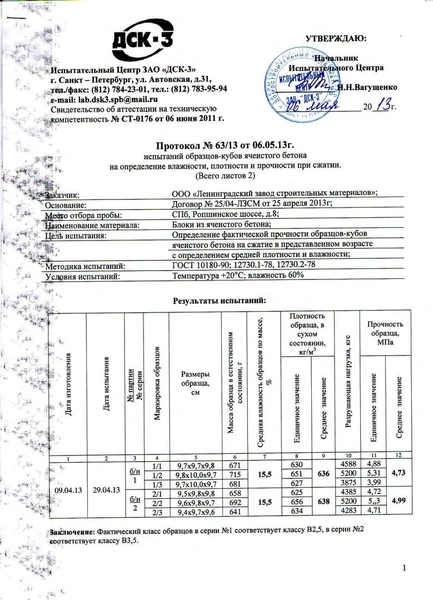

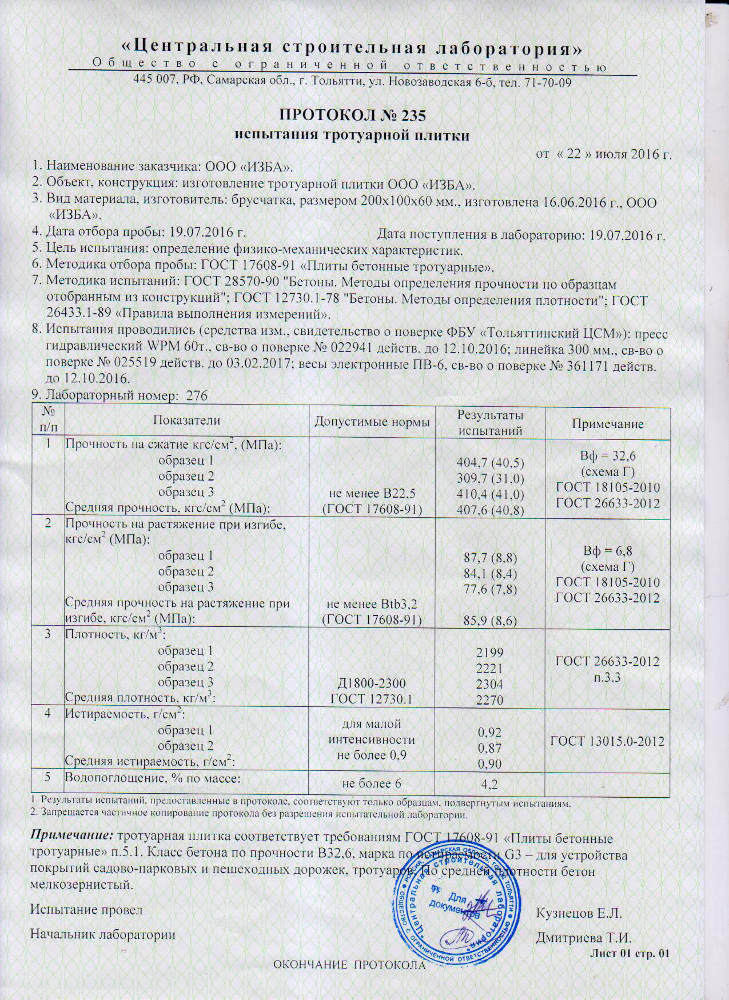

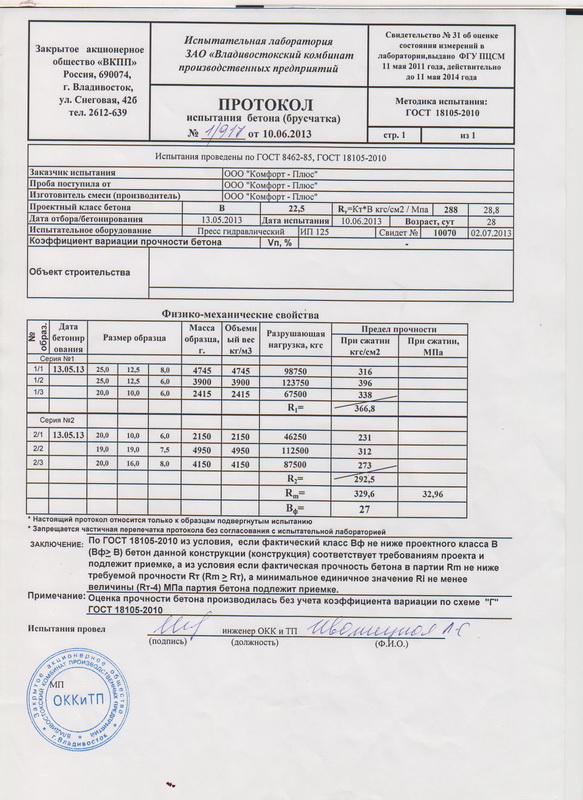

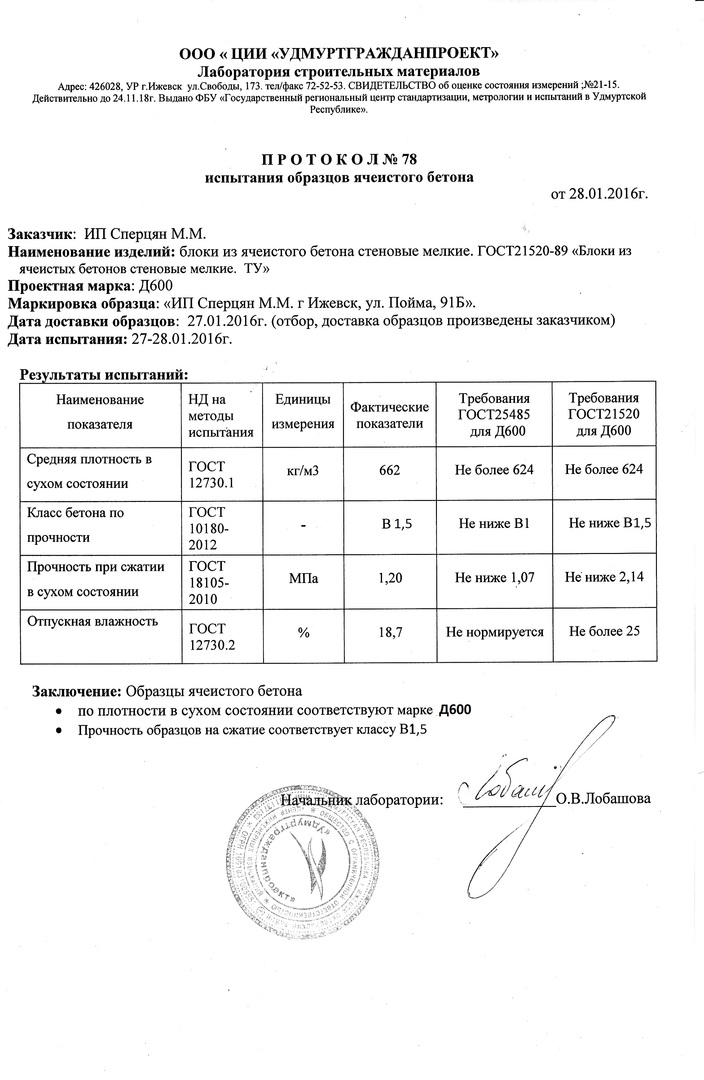

Пример протокола испытания бетона на прочность.Информация про результаты контрольных испытаний вносится в такие графы протокола:

- Серийный номер. Документы на бетон содержат всю необходимую информацию про партию.

Испытывать нужно одну серию для чистоты проверки, малого расхождения в результатах.

Испытывать нужно одну серию для чистоты проверки, малого расхождения в результатах. - Число заливки образцов и время начала испытания. Промежуток между этими двумя цифрами должен быть больше двадцати восьми дней.

- Вид конструкции включает ее название, краткое описание.

- Параметры образцов. Когда проводится испытание большое внимание уделяется их размеру и форме.

- Разрушающая нагрузка.

- Место изготовления – лаборатория. Фиксируется с помощью цифро-буквенного обозначения.

- Результаты, обозначающие среднюю прочность бетона, измеряемую в паскалях.

- Присвоение класса и марки на основании данных, полученных благодаря проведенным испытаниям.

Вернуться к оглавлению

Вывод

Лаборатория, которая проводит проверку бетонного раствора, создает акт испытаний. В нем должны совпадать результаты с присвоенной маркой. Если реальная прочность раствора меньше, чем проектная – можно говорить о нечестности производителя. Вывод испытаний выглядит так: “Прочность образцов-кубов бетонной смеси опорной балки с осью Л – Н /1 – 5 И – Н / 1 – 3 представляет собой 40,3 МПа. Это отвечает прогнозируемой прочности на 96% “.

Вывод испытаний выглядит так: “Прочность образцов-кубов бетонной смеси опорной балки с осью Л – Н /1 – 5 И – Н / 1 – 3 представляет собой 40,3 МПа. Это отвечает прогнозируемой прочности на 96% “.

Выполнение работ проходит в строго соблюдаемом порядке, установленном стандартами: ГОСТ 12730. 1 – 78, ГОСТ 10180 – 90, ГОСТ 6133 – 99. В протокол может входить дополнительная информация, соответственно отдельным случаям.

Протокол испытания бетона на прочность: какие данные вносят

Заключение по проверке бетонного раствора — протокол испытания бетона на прочность выдают после серии лабораторных опытов. Они включают в себя подготовку образцов из смеси, соответствующих строительному ГОСТу, и проведение исследования. Затем фиксируют цифровые обозначения в акте и рассчитывают прочность по формулам. Проведенные эксперименты нужны для определения характеристик, физических свойств стройматериала, его соответствия стандартам качества.

Они включают в себя подготовку образцов из смеси, соответствующих строительному ГОСТу, и проведение исследования. Затем фиксируют цифровые обозначения в акте и рассчитывают прочность по формулам. Проведенные эксперименты нужны для определения характеристик, физических свойств стройматериала, его соответствия стандартам качества.

Содержание

- Зачем проверять бетон на прочность?

- Изготовление образцов

- Способы исследования: прочностные характеристики и этапы проверки

- Какие данные вносят в протокол?

Зачем проверять бетон на прочность?

Документ, фиксирующий испытания бетонного раствора, необходим в следующих случаях:

- для отчета перед застройщиком;

- при судебных разбирательствах;

- во время проверок различных инстанций на соответствие проектной документации;

- как знак качества для производителя смеси;

- при появлении деформаций по типу сколов или трещин на готовом здании;

- перед капремонтом бетонных конструкций.

Главный критерий в этих случаях — сжатие на прочность. Этот параметр проверяют перед использованием бетонного раствора для фундамента, стен, железобетонных блоков, перекрытий. Это платная процедура выполняется в специализированной лаборатории, имеющей лицензию. Там же могут быть определены водопоглощение, плотность и иные бетонные характеристики.

В заключении выдается акт испытаний, заполненный по стандартной форме.

Изготовление образцов

Основные виды моделей бетона для протокола на прочность представлены в таблице:

| Вид | Размеры (см) | Испытание |

| Куб (равносторонний) | 7 | Прочность на сжатие |

| 10 | ||

| 15 | ||

| 20 | ||

| Призма | 4*4*16 | Граница прочности растяжения в изгибе |

| Цилиндр | d= 5—15 | Виды разрушений |

| h=8—20 |

Все образцы для протокола испытаний должны соответствовать стандартным размерам. Для их изготовления берут часть бетонного раствора и укладывают в заранее подготовленные формы, а затем уплотняют. При изготовлении контрольных объектов обращают внимание на следующие пункты:

- Брать следует центральную часть смеси.

- Объем бетонного раствора, взятого для образца, должен быть больше необходимого в 2 раза.

- Отобранную смесь еще раз перемешивают перед разливом.

- Форма для изготовления экземпляров не должна пропускать воду.

- Лучший материал для формирования элементов — сталь.

- Раствор заливают не позже чем через 15 минут после приготовления.

- Каркас покрывают жировой смазкой, чтобы облегчить получение модели после застывания.

- Правильное уплотнение зависит от типа образцов бетона:

- Жесткие виды укладывают в форму наполовину и усаживают на вибростоле под грузом до появления бетонного молочка.

- Жесткость бетона меньше 60 подразумевает использование формы с верхом, смесь в которую укладывают по методу штыкования или вибрацией.

- После формирования и усадки излишки бетонного раствора снимают.

По ГОСТу хранить отлитые образцы перед испытанием нужно при максимальной влажности под тканью. Температура в помещении не должна превышать 22 градуса. Таким образом объекты для испытания хранятся 1 день. После окончательного затвердения каждый получает порядковый номер, который вносят в акт. Пронумерованные объекты взвешивают и маркируют.

Способы исследования: прочностные характеристики и этапы проверки

Пункты протокола испытания бетона на прочность варьируются от целей испытания. Обязательным является стандартное исследование прочности на сжатие. Бетон по этому параметру дополнительно можно определить способами, представленными в таблице:

| Метод | Описание |

| Ударного импульса | Стандартный метод |

| Регистрация специальным прибором критической точки силы удара | |

| Упругого отскока | Сила отскока ударного механизма от образца |

| Ультразвуковой | Скорость звуковых волн, проходящих через конструкцию |

| Пластической деформации | Удар приборами с закрепленными штампами |

| Измерение проводится по глубине деформации |

Бетон на прочность проверяют, следуя предложенной инструкции:

- Извлекают готовые модели из формы.

- Каждый экземпляр размещают под прессом.

- Инструмент действует на образец равномерно по всей площади.

- В момент разрушения специальным прибором фиксируют цифровой показатель критической нагрузке.

- По формуле производят расчет прочности для каждого из контрольных образцов.

- Полученные цифры фиксируют в акте прочности смеси.

Какие данные вносят в протокол?

Акт начинается с фиксации места проведения проверки. Лаборатория маркируется цифрами и буквами, соответствующими учреждению. В документ должен быть внесен серийный номер партии бетонной смеси. Для качественной проверки не используют разные серии. Лаборант указывает общее количество экземпляров и время начала опытов, длительность которых не должна превышать месяц. Проверку проводят дважды — через 7 и 28 дней. Обе цифры фиксируют в Паскалях. При этом на 7 сутки бетон имеет 60—70% возможной мощности. К 28 дню она достигает 100%.

К 28 дню она достигает 100%.

В документе может быть указан вид постройки и кратко описаны ее особенности. Необходимо подробно раскрыть физические свойства каждого готового образца, их размеры. Напротив каждого объекта указывают степень нагрузки, которую использовали в опыте и полученные прибором цифры. После этого фиксируют цифры прочности, полученные по формуле. В итоге специалист присваивает бетону класс, который варьируется от М100 до М500, что и указывается в протоколе.

Испытание затвердевшего бетона на прочность на сжатие — 1482 Words

Введение

Испытание бетона на прочность на сжатие используется для установления характеристик образцов при воздействии взвешивающей нагрузки. Прочность измеряется в Н/мм2 или МПа. В большинстве случаев такая прочность зависит от количества и типа цемента, используемого в бетонной смеси. Напряжение сжатия затвердевшего цемента является наиболее значимой из всех характеристик. Поэтому цемент часто проверяется на прочность в лаборатории, прежде чем он будет использован в жизненно важных строительных работах. Испытываемые образцы обычно имеют кубическую или цилиндрическую геометрию. Прочность на сжатие зависит от водоцементного отношения (WCR), техники смешивания, укладки и отверждения. Прочностные испытания чистого цементного теста не проводятся из-за трудностей чрезмерной усадки и последующего растрескивания чистого цемента.

Напряжение сжатия затвердевшего цемента является наиболее значимой из всех характеристик. Поэтому цемент часто проверяется на прочность в лаборатории, прежде чем он будет использован в жизненно важных строительных работах. Испытываемые образцы обычно имеют кубическую или цилиндрическую геометрию. Прочность на сжатие зависит от водоцементного отношения (WCR), техники смешивания, укладки и отверждения. Прочностные испытания чистого цементного теста не проводятся из-за трудностей чрезмерной усадки и последующего растрескивания чистого цемента.

Общая цель этого испытания – оценить надежность и защиту компонентов, используемых для изготовления образца. Материалы, используемые в несущих конструкциях с большими сжимающими усилиями, должны иметь высокую структурную целостность. Формула прочности на сжатие представляет собой приложенную силу, деленную на площадь поперечного сечения образца. Следовательно, образец, вероятно, будет иметь низкую прочность на сжатие, чтобы выдерживать высокое давление. Таким образом, конкретные цели лабораторного эксперимента включают три теста. Во-первых, испытайте 7-дневные кубики цементного теста на сжатие, используя 2-дюймовые кубики цементного теста с различными WCR (0,30, 0,50 и 0,70). Во-вторых, испытать «маленькие» бетонные цилиндры 7-дневной давности на сжатие с использованием бетонных цилиндров диаметром 2 дюйма с различными WCR (0,30, 0,50 и 0,70) с использованием гидравлической машины. Последней целью было проверить 9Три «больших» бетонных цилиндра 4 × 8 нулевой давности при сжатии, у которых был WCR 0,40.

Таким образом, конкретные цели лабораторного эксперимента включают три теста. Во-первых, испытайте 7-дневные кубики цементного теста на сжатие, используя 2-дюймовые кубики цементного теста с различными WCR (0,30, 0,50 и 0,70). Во-вторых, испытать «маленькие» бетонные цилиндры 7-дневной давности на сжатие с использованием бетонных цилиндров диаметром 2 дюйма с различными WCR (0,30, 0,50 и 0,70) с использованием гидравлической машины. Последней целью было проверить 9Три «больших» бетонных цилиндра 4 × 8 нулевой давности при сжатии, у которых был WCR 0,40.

Материалы и методы

Материалы

- Три прямоугольных или цилиндрических портландцемента

- Вода

- Весы

- Стеклянный цилиндр 0023

- После приготовления смеси из предыдущих лабораторных испытаний было заполнено необходимое количество форм, достаточное для изготовления 3 кубовидных и 3 «маленьких» цилиндрических. Три 9Три «больших» бетонных цилиндра 4×8 нулевой давности также были получены в результате лабораторных испытаний предыдущего лабораторного испытания.

Затем устанавливали давление трамбовки, достаточное для обеспечения равномерного заполнения форм. №

Затем устанавливали давление трамбовки, достаточное для обеспечения равномерного заполнения форм. № - После заполнения формы помещались во влажный воздух на 24 часа, а затем помещались под воду на 7 дней.

- После завершения периода отверждения (7 дней) образец вынимали из воды и выдерживали на воздухе, чтобы гарантировать, что поверхности были сухими и свободными от воды.

- Затем была очищена опорная поверхность испытательной машины.

- Затем к поверхностям образцов, которые соприкасаются с плоскими поверхностями формы, прикладывались взвешивающие нагрузки.

- Образцы были помещены в испытательную машину ниже центра верхнего подшипникового узла.

- Затем подвижные части подшипника осторожно поворачивали вручную, чтобы они касались верхней поверхности образца.

- Были зарегистрированы общие максимальные нагрузки, указанные испытательной машиной, и была рассчитана общая прочность в фунтах на квадратный дюйм.

(Нагрузка применялась со скоростью в диапазоне 200-400 фунтов/с) с тщательным отмечанием любых незнакомых особенностей типа разрушения.

(Нагрузка применялась со скоростью в диапазоне 200-400 фунтов/с) с тщательным отмечанием любых незнакомых особенностей типа разрушения.

Pre-Labs Steps

Процедура

Результаты

После завершения испытаний на сжатие бетонных кубов на 7-й день отверждения бетона во влажной камере были использованы данные испытаний на сжатие из различных WCR и объединены с текущими данными для создания таблиц (Таблица 1-4). ) и линейные графики (см. рис. 1). В приложении 1 также указаны результаты выборки кубов и цилиндров при сжатии до максимальной нагрузки до разрушения. График был использован для определения наличия связи между максимальной нагрузкой составов смесей и водоцементным отношением кубов цементного теста, «маленьких» бетонных цилиндров и «больших» бетонных цилиндров.

Таблица 1. Размеры и максимальная нагрузка для кубиков цементного теста и «малых» бетонных цилиндров. Таблица 2. Размеры и максимальная нагрузка для «большого» бетонного цилиндра )/ Размеры Площадь (мм2).

Таблица 3. Прочность на сжатие кубиков из цементного теста и «малых» бетонных цилиндров

Прочность на сжатие кубиков из цементного теста и «малых» бетонных цилиндров

Таблица 4. Прочность на сжатие для «больших» бетонных цилиндров

Из Таблицы 3 выше был получен следующий график, показанный на Рисунке 1 ниже.

Рис. 1. Линейный график зависимости прочности на сжатие (Н/мм2) от прочности на сжатие. WCR для кубиков цементной пасты и «маленьких» бетонных цилиндров.Таблица 5: Среднее значение, стандартное отклонение и коэффициент вариации прочности на сжатие «больших» бетонных цилиндров

Обсуждение

Надежность бетона и его характеристики для строительных работ зависят от таких факторов, как форма используемого бетона, соотношение WCR и количество дней, в течение которых цемент затвердевает. Например, бетон — это вещество, которому можно придать множество привлекательных форм и различных форм. Однако долговечность такого строительного материала зависит от прочности на сжатие. Прочность на сжатие играет важную роль в стабильности конструкций. Из приведенных выше данных (см. рис. 1) WCR обратно пропорционально прочности бетона. В этом случае, если отношение WCR увеличивается, прочность уменьшается, и наоборот. Когда WCR низкий, цемент, вероятно, содержит негидратированные частицы цемента, которые остаются в нем. По этой причине, чем ниже WCR, тем меньше он может набрать воды после первых 7 дней, а значит, выше прочность на сжатие.

Из приведенных выше данных (см. рис. 1) WCR обратно пропорционально прочности бетона. В этом случае, если отношение WCR увеличивается, прочность уменьшается, и наоборот. Когда WCR низкий, цемент, вероятно, содержит негидратированные частицы цемента, которые остаются в нем. По этой причине, чем ниже WCR, тем меньше он может набрать воды после первых 7 дней, а значит, выше прочность на сжатие.

Эффект коэффициента WCR различен для различных форм бетона. Например, как показано на (см. рис. 1), прочность на сжатие кубиков цементного теста выше, чем прочность на сжатие «маленьких» бетонных цилиндров. Согласно Qasim (2018), прочность на сжатие бетонных цилиндров ниже, чем прочность на сжатие бетонных кубов с тем же коэффициентом WCR и тем же периодом отверждения. В экспериментах с формами куба и цилиндра на пресс-формы действуют параллельные напряжения по всей их длине по сравнению с цилиндром, у которого не затронута фокальная площадь, на которую не влияют параллельные напряжения. В этом смысле экспериментальные данные согласуются со стандартными ситуациями, основанными на научных исследованиях. Согласно Qasim (2018), прочность куба контролируемого образца будет отличаться от стандартной прочности цилиндра. Однако Талаат и соавт. (2020) отмечают, что общепризнано, что бетонные цилиндры дают более надежные результаты, чем куб, независимо от условий испытаний, что объясняется лучшим уплотнением и однородностью (см. Приложение 1).

Согласно Qasim (2018), прочность куба контролируемого образца будет отличаться от стандартной прочности цилиндра. Однако Талаат и соавт. (2020) отмечают, что общепризнано, что бетонные цилиндры дают более надежные результаты, чем куб, независимо от условий испытаний, что объясняется лучшим уплотнением и однородностью (см. Приложение 1).

Однако такие испытания бетонных цилиндров сопряжены с различными проблемами, обусловленными такими факторами, как размер, форма и трение. Например, из-за цилиндрической формы и размера бетона повышенные силы трения приводят к одноосному сжатию бетона и требуют большего покрытия. Прочность на сжатие «больших» бетонных цилиндров с водоотношением 4,0 и возрастом 90 дней имеет среднее значение (x̄) 17,2778. В связи с этим выборочное распределение выборочных средних значений прочности на сжатие является приблизительно нормальным. Поскольку n=51,8335≥17,2778, применима центральная предельная теорема. Возможно, хотя выборка прочности бетона смещена вправо, среднее значение выборки имеет нормальное распределение, поскольку размер выборки велик. Набор данных для прочности на сжатие установил стандартное отклонение 5,2173 (небольшое значение), что означает, что прочность на сжатие сгруппирована близко к среднему значению. При этом чем меньше значение коэффициента вариации, тем точнее выборочная оценка. В связи с этим КВ 0,309, где 1 > 0,309, обуславливает относительно большую вариацию, а значит, большую точность. Следовательно, «большие» бетонные цилиндры, вероятно, были сделаны из одного и того же материала.

Набор данных для прочности на сжатие установил стандартное отклонение 5,2173 (небольшое значение), что означает, что прочность на сжатие сгруппирована близко к среднему значению. При этом чем меньше значение коэффициента вариации, тем точнее выборочная оценка. В связи с этим КВ 0,309, где 1 > 0,309, обуславливает относительно большую вариацию, а значит, большую точность. Следовательно, «большие» бетонные цилиндры, вероятно, были сделаны из одного и того же материала.

Заключение

В заключение отметим, что эффект коэффициента WCR различен для различных форм бетона. Например, как показано на (см. рис. 1), прочность на сжатие кубиков цементного теста выше, чем прочность на сжатие «маленьких» бетонных цилиндров. Примечательно, что по мере увеличения коэффициента WCR прочность на сжатие также снижается. Когда WCR низкий, цемент, вероятно, содержит негидратированные частицы цемента, которые остаются в нем, что увеличивает дробящую нагрузку. В «больших» бетонных цилиндрах экспериментальные данные позволяют предположить, что они были изготовлены из одного и того же материала из-за малого CV 0,309. , что меньше 1.

, что меньше 1.

Ссылки

Талаат, А., Эмад, А., Тарек, А., Масбуба, М., Эссам, А., и Кохаил, М. (2020). Факторы, влияющие на результаты испытаний бетона на сжатие: обзор. Инженерный журнал Айн-Шамс , 1 (1), 1-17. Веб.

Касим, О.А. (2018). Обзорный документ о влиянии размера и формы образцов на свойства бетона. Международный журнал последних достижений науки и техники , 5 (3), 13-25. Веб.

Приложение 1

Разрушение, полученное для кубов и «малых» бетонных цилиндров под сжимающей нагрузкой

Бетон с хорошим материалом Отчеты | WOWESSAYS™

Abstract

Бетон является одним из наиболее важных и экономически эффективных строительных материалов, изготовленных из смеси песка, цемента, заполнителей и воды. Цемент действует как связующее вещество, скрепляя все компоненты вместе. Инженеры, работающие на строительной площадке, должны понимать цель строительства, поскольку для разных конструкций требуется разная прочность бетона. Прочность используемого цементного теста определяет общую прочность бетона, которая зависит от водоцементного отношения. Следующий эксперимент был проведен для исследования различных механических и физических свойств бетона.

Инженеры, работающие на строительной площадке, должны понимать цель строительства, поскольку для разных конструкций требуется разная прочность бетона. Прочность используемого цементного теста определяет общую прочность бетона, которая зависит от водоцементного отношения. Следующий эксперимент был проведен для исследования различных механических и физических свойств бетона.

Цель: Определить механические свойства бетона.

Используемые материалы: заполнитель (крупный и мелкий), песок, цемент, вода, компрессионная машина, цилиндрические и прямоугольные формы, таймер и компьютер.

Проведенные испытания: Основными испытаниями, проведенными для определения механических свойств бетона, были испытание на осадку, испытание на прочность при сжатии, модуль разрыва, модуль упругости и расщепляющее напряжение.

Результаты: после лабораторного эксперимента выяснилось, что материал, используемый для изготовления бетона, крупного или мелкого заполнителя, определяет прочность этой бетонной смеси. Кроме того, водоцементное отношение определяет прочность бетона. Образцы с более высоким водоцементным отношением продемонстрировали более высокую прочность на сжатие, высокий модуль упругости, более высокую прочность разделенного цилиндра и более высокий модуль упругости по сравнению с образцами с низким водоцементным отношением. С другой стороны, воздухововлекающие бетоны обладают меньшей прочностью.

Кроме того, водоцементное отношение определяет прочность бетона. Образцы с более высоким водоцементным отношением продемонстрировали более высокую прочность на сжатие, высокий модуль упругости, более высокую прочность разделенного цилиндра и более высокий модуль упругости по сравнению с образцами с низким водоцементным отношением. С другой стороны, воздухововлекающие бетоны обладают меньшей прочностью.

Заключение: Эксперимент показал, что прочность бетонной смеси зависит от водоцементного отношения, размера заполнителей и степени уплотнения.

Постановка задачи

Бетонные смеси разрабатываются с учетом определенных физических свойств в зависимости от назначения конструкции. Эксперты проводят множество экспериментов для изучения влияния бетона различной прочности. Следующая бетонная лаборатория направлена на определение прочности цементного бетона. Основными факторами, влияющими на прочность испытуемого бетона, являются тип используемой конструкции смешивания, применяемая процедура смешивания и период отверждения. Испытание определяло прочность бетона через 7 дней и через 28 дней, чтобы определить прочность на сжатие, модуль разрыва и прочность на растяжение при использовании различных водоцементных отношений. Кроме того, лаборатория стремилась проверить различия в прочности между обычным бетоном и бетоном с воздухововлекающими добавками. Воздухововлекающие бетоны являются лучшими открытиями в области строительства. Бетон содержит мелкие и стабильные пузырьки воздуха, равномерно распределенные по цементному тесту. Бетон с воздухововлекающими добавками устойчив к морозу, улучшает удобоукладываемость и уменьшает кровотечение в зонах, подверженных экстремально низким температурам (Kerkhoff 3). С другой стороны, обычный бетон имеет плотность от 1900 и 2600 кг на кубический метр, и большая часть заполнителя происходит естественным путем.

Испытание определяло прочность бетона через 7 дней и через 28 дней, чтобы определить прочность на сжатие, модуль разрыва и прочность на растяжение при использовании различных водоцементных отношений. Кроме того, лаборатория стремилась проверить различия в прочности между обычным бетоном и бетоном с воздухововлекающими добавками. Воздухововлекающие бетоны являются лучшими открытиями в области строительства. Бетон содержит мелкие и стабильные пузырьки воздуха, равномерно распределенные по цементному тесту. Бетон с воздухововлекающими добавками устойчив к морозу, улучшает удобоукладываемость и уменьшает кровотечение в зонах, подверженных экстремально низким температурам (Kerkhoff 3). С другой стороны, обычный бетон имеет плотность от 1900 и 2600 кг на кубический метр, и большая часть заполнителя происходит естественным путем.

Экспериментальный метод

Метод расчета смеси

Процедура смешивания проводилась с использованием трех разных партий бетона; это были воздухововлекающие, нормальные и сверхвысокопрочные бетоны. В каждом составе смеси использовались разные водоцементные отношения, определяющие прочность бетона. Основные используемые коэффициенты: 0,45, 0,5, 0,55 и 0,6. Три смеси: воздухововлекающий, обычный и сверхвысокий бетон были испытаны для каждого из четырех упомянутых водоцементных отношений, т. е. трех. Класс был разделен на четыре группы, каждая из которых проводила эксперимент, используя определенное водоцементное соотношение. Каждый образец бетона должен был быть 10 см для каждой смеси. Во всех испытаниях использовался цемент типа I-II с удельным весом 3,15. Кроме того, рядовой заполнитель имел средний диаметр 18 мм и насыпную плотность 2,53, а удельный вес в сухом состоянии 1480 кг/м3. Влажность заполнителя составила 0,7% при коэффициенте поглощения 1,9.%. Более того, для мелких заполнителей был зарегистрирован модуль крупности 2,79, объемный удельный вес 2,56, содержание влаги 0,6% и абсорбция 1,1%. Согласно Prowell, Jingna и Brown, заполнитель составляет от 60 до 70 процентов от общего объема бетона и 80 процентов от общего веса (12).

В каждом составе смеси использовались разные водоцементные отношения, определяющие прочность бетона. Основные используемые коэффициенты: 0,45, 0,5, 0,55 и 0,6. Три смеси: воздухововлекающий, обычный и сверхвысокий бетон были испытаны для каждого из четырех упомянутых водоцементных отношений, т. е. трех. Класс был разделен на четыре группы, каждая из которых проводила эксперимент, используя определенное водоцементное соотношение. Каждый образец бетона должен был быть 10 см для каждой смеси. Во всех испытаниях использовался цемент типа I-II с удельным весом 3,15. Кроме того, рядовой заполнитель имел средний диаметр 18 мм и насыпную плотность 2,53, а удельный вес в сухом состоянии 1480 кг/м3. Влажность заполнителя составила 0,7% при коэффициенте поглощения 1,9.%. Более того, для мелких заполнителей был зарегистрирован модуль крупности 2,79, объемный удельный вес 2,56, содержание влаги 0,6% и абсорбция 1,1%. Согласно Prowell, Jingna и Brown, заполнитель составляет от 60 до 70 процентов от общего объема бетона и 80 процентов от общего веса (12).

Количество воды, доступной в заполнителе, определяет используемое водоцементное соотношение. Соотношение рассчитывается из руководства PCA. При известном водоцементном отношении были выявлены минимальные требования к цементной смеси. Модуль крупности помог определить точный объем содержания крупного заполнителя, также полученный из руководства PCA. Для того чтобы получить общий объем материалов, использованных для приготовления бетонной смеси, насыпной удельный вес каждого вещества делили на единицу веса воды. Содержание воздуха в бетоне определяется произведением содержания воды в заполнителе и объемом 27 фут3. Тестирование на содержание воздуха проводится на бетоне для контроля повреждений, вызванных замерзанием. Воздушный тест помогает установить общее содержание воздуха, вовлеченного в бетон (Национальная ассоциация сборного железобетона 2). С другой стороны, объем содержания мелкого заполнителя был рассчитан путем сложения всех составляющих и вычитания 27 из общего количества. Корректировки влажности были сделаны как для крупного, так и для мелкозернистого заполнителя, поскольку они содержат определенный уровень влаги. Вода добавлялась в мелкий и крупный заполнитель, который имел низкую скорость поглощения и SSD, чтобы достичь необходимого уровня влажности.

Корректировки влажности были сделаны как для крупного, так и для мелкозернистого заполнителя, поскольку они содержат определенный уровень влаги. Вода добавлялась в мелкий и крупный заполнитель, который имел низкую скорость поглощения и SSD, чтобы достичь необходимого уровня влажности.

Процедуры смешивания

На этапе смешивания все компоненты тщательно смешиваются для получения бетонной смеси. Крупные и мелкие заполнители хранились вне лаборатории, а цемент помещался внутрь. Все материалы были помещены в разные ведра для облегчения транспортировки и определения объема. Вес материалов в ведре измерялся и записывался до тех пор, пока не был достигнут желаемый вес. После получения правильного веса каждого материала их заливали в смеситель, начиная с крупного заполнителя, мелкого заполнителя, песка, а затем цемента. Миксер включали и давали ему поработать в течение 10 минут, чтобы смешать все содержимое. Считалось, что через 10 минут была получена однородная смесь компонентов, и в смеситель медленно вливали отмеренное количество воды, чтобы обеспечить равномерное склеивание материалов. Дополнительно смесь наклоняют под углом 90°, 45° с каждой стороны для равномерного смешивания всего материала снизу вверх. После перемешивания материала в течение 30 минут миксер выключали, а бетонную смесь, прилипшую к бортам, соскребали до получения однородной смеси. Миксер включали на последний оборот, чтобы убедиться, что все компоненты хорошо перемешаны. Ассистент преподавателя проверил, полностью ли перемешалось содержимое, и приказал полностью выключить машину. Затем бетонную смесь заливали в колесную бочку и перевозили в лабораторию.

Дополнительно смесь наклоняют под углом 90°, 45° с каждой стороны для равномерного смешивания всего материала снизу вверх. После перемешивания материала в течение 30 минут миксер выключали, а бетонную смесь, прилипшую к бортам, соскребали до получения однородной смеси. Миксер включали на последний оборот, чтобы убедиться, что все компоненты хорошо перемешаны. Ассистент преподавателя проверил, полностью ли перемешалось содержимое, и приказал полностью выключить машину. Затем бетонную смесь заливали в колесную бочку и перевозили в лабораторию.

Процедуры испытаний

Испытание на текучесть

Испытание на текучесть бетона проводится для определения консистенции свежего бетона. Тест помог проверить, было ли добавлено в смесь правильное количество воды. Испытание необходимо проводить сразу после смешивания компонентов и когда бетон влажный (Ламонд и Пилерт 66).

Процедура

— Проба бетона была взята из бочки колеса. Взятый образец был в пределах четверти дюйма.

— Для проведения испытания использовался стальной осадочный конус с верхним диаметром 4 дюйма и нижним диаметром 8 дюймов и высотой 12 дюймов.

— Конус уложен на непроницаемый твердый грунт с ровным основанием и залит свежим бетоном в три равных слоя конус.

— После добавления всех слоев конус был осторожно приподнят, чтобы осталась немного осевшая куча бетона.

— Затем стальной осадок был помещен на основание теста в качестве эталона. По мере того, как бетон оседал, измерялась и записывалась разница уровней между верхом конуса и верхом бетона. Измерялось расстояние от середины осадки до вершины конуса, который представлял собой осадку бетона. См. рис. 1.

Рисунок 1: Испытание на осадку

Испытание на прочность при сжатии

Испытание бетона на прочность при сжатии помогает определить прочность бетона. Бетон обладает многими прочностными и механическими свойствами, которые отвечают различным целям, которые материал выполняет в строительстве. Инженеры используют прочность цемента на сжатие для проектирования различных конструкций. Для определения прочности бетона на сжатие используется машина для испытаний на сжатие (Lamond and Pielert 136).

Для определения прочности бетона на сжатие используется машина для испытаний на сжатие (Lamond and Pielert 136).

Процедура

— Машина для испытаний на сжатие была проверена на отсутствие мусора. Чистое оборудование позволяет равномерно распределить сжимающую нагрузку, действующую на бетонный цилиндр, и предотвращает любые ошибки, которые могут повлиять на фактические результаты.

— Бетон был залит в цилиндрические формы для формирования бетонных цилиндров.

— Бетонный цилиндр был помещен в камеру твердения на 24 часа после заливки в формы. Затем за плесенью наблюдали в течение одной недели, чтобы убедиться, что они полностью затвердели.0127 — Было проведено испытание бетонных цилиндров на влажность в камере для отверждения, чтобы определить уровень сухости.

— Затем баллоны были помещены в металлический колпачок с резиновой прокладкой для эффективного распределения нагрузки по всему цилиндру. Металлический колпачок был помещен с обеих сторон цилиндра для обеспечения контакта с компрессионной машиной.

— Затем металлические колпачки были помещены в середину машины, и машина включилась. См. рисунок 2 ниже.

— Постоянная нагрузка поддерживалась до тех пор, пока в бетоне не были обнаружены трещины, которые в конечном итоге сломали цилиндр, что является явным признаком разрушения бетона.

— Зафиксирована максимальная сжимающая нагрузка каждого цилиндра. Прочность на сжатие была получена путем деления максимальной сжимающей нагрузки до разрушения бетона на площадь поперечного сечения цилиндрического образца бетона.

Рисунок 2: Машина для испытаний на сжатие

Модуль упругости

Модуль упругости бетона, используемый для проверки прочности бетонных балок на растяжение. Прочность зависит от длины бетонной балки. Испытание направлено на расчет тестовых распределений, вызывающих растрескивание бетонной балки до приложения максимальной нагрузки. Рассчитывается по формуле:

k = PLbd2 экв. 1

Где:

P – Приложенная нагрузка

L- Длина

b – Ширина балки

d – Ширина балки

Процедура

– Балка размером 6 на 6 на 25 дюймов использовалась для расчета модуля разрушения бетона.

— Бетон был залит в прямоугольную форму и оставлен на одну неделю для застывания.

— Две линии были проведены в трех дюймах от каждого края балки. Новую линию наносили через каждые 6 дюймов, в результате чего на каждой стороне прямоугольной формы было проведено в общей сложности 36 линий. Кроме того, на каждой стороне образца было нарисовано два прямоугольника размером три на 6 дюймов.

— Прямоугольный образец бетона был помещен в машину для сжатия, отличную от машины, используемой во время испытания прочности на сжатие, как показано на рисунке 3.

— Образец был центрирован в машине, чтобы линии, проведенные на образце, совпадали с полукруги, расположенные на устройстве. Бетонный образец был тщательно размещен, чтобы обеспечить правильное распределение нагрузки во всех местах блока.

— Металлические колпаки машины были опущены, чтобы прямоугольный образец правильно подходил к каждой стороне машины. Циферблат был обнулен, и нагрузка применялась со скоростью 2000 фунтов в минуту.

— Нагрузку прикладывали до тех пор, пока образец не начал растрескиваться. Максимальная захватывающая нагрузка наблюдалась и записывалась.

— Модуль разрыва был рассчитан по формуле в уравнении 1 выше.

Рисунок 3: Установка для испытания на модуль разрыва

Модуль упругости

Модуль упругости (Е) был испытан с использованием цилиндрической бетонной формы диаметром 6 дюймов и высотой 12 дюймов. Он рассчитывается путем деления напряжения на деформацию.

E = τ∆l . уравнение 2

Где: τ – Напряжение

Δl-Изменение длины

Процедура

— Был отлит бетонный цилиндр размером 6 на 12 дюймов, который использовался для проверки модуля упругости бетона.

— Испытательное устройство ввернуто в бетонный цилиндр.

— Устройство было сначала привинчено к верхней части цилиндра, а затем к нижней в центральном положении.

— После настройки испытания оборудование было помещено в компрессионную машину, как показано на рисунке 4.

— Сначала машина была настроена на полную нагрузку, а затем отрегулирована на умеренную нагрузку в 2000 фунтов.

— Машина для сжатия достигла уровня прочности 10% и 40%, так как устройство и образец бетона были тщательно изучены для наблюдения за любыми изменениями.

— Изменение длины образца было записано на каждом процентном уровне, указанном выше, и испытание было продолжено.

— Деформация была рассчитана путем умножения изменения длины на 0,0001. Зная приложенную нагрузку, модуль упругости рассчитывали по формуле уравнения 2.

Рис. 4: Установка для испытания модуля упругости

Напряжение растяжения при разделении

Напряжение растяжения при разделении определяли путем испытания бетонного цилиндра размером 6 на 12 дюймов. Он рассчитывается по уравнению:

T=2Pπld 3

Где:

P – Приложенная нагрузка

l – Высота цилиндра

d – Диаметр цилиндра

Процедура

– Для изготовления цилиндрического цилиндра использовалась стальная цилиндрическая форма. бетонный образец диаметром 6 дюймов и высотой 12 дюймов

— Цилиндрический образец был помещен в машину для испытаний на сжатие

— Пыж из металлического стержня центрировался в верхней части цилиндра, и груз опускался, чтобы прикрепить металлический стержень к машине, как показано на рисунке 5.

— Компрессионная машина управлялась автоматически с помощью компьютера, где значения нагрузки наблюдались на экран.

— Уровень компьютера был обнулен, и нагрузка была применена с использованием теста с разъемным цилиндром.

— Нагрузка прикладывалась до тех пор, пока образец не раскололся на две части. Напряжение растяжения при разделении было рассчитано по уравнению 3.

Рис. 5: Установка для испытания напряжения растяжения при разделении

Процедуры отверждения

После завершения вышеуказанных испытаний бетонная смесь была залита в различные формы для отверждения. Отверждение было сделано для того, чтобы сохранить бетон для будущих экспериментов. Внутреннюю часть формы смазывали маслом, чтобы бетон не прилипал к стенкам формы. Бетонная смесь заливается в форму. Бетонная смесь уплотнялась в форму для удаления воздуха. Уплотняющий стержень сбрасывали 25 раз для круглых форм и 36 раз для прямоугольных форм, чтобы обеспечить полное уплотнение бетона в форме. Металлическую пластину с номером группы помещали на верхнюю часть пресс-формы. Уплотненная бетонная смесь выдерживалась в формах в течение 24 часов. Затем отформованные образцы извлекали из форм и помещали в камеру для отверждения, где они оставались в течение 28 дней.

Металлическую пластину с номером группы помещали на верхнюю часть пресс-формы. Уплотненная бетонная смесь выдерживалась в формах в течение 24 часов. Затем отформованные образцы извлекали из форм и помещали в камеру для отверждения, где они оставались в течение 28 дней.

Заключение

Лабораторные результаты помогли лучше понять механические свойства бетона. Стало понятно, что тип используемого материала и режим смешивания играют решающую роль в определении прочности конкретной бетонной смеси. Тип соотношения цемента и воды, используемый для приготовления бетонной смеси, определяет прочность на сжатие и время отверждения. Образцы с высоким водоцементным отношением требовали длительного отверждения и были самыми прочными. Кроме того, площади поперечного сечения используемых форм определяли время твердения бетонной смеси, а также прочность. Формы размером 4 на 8 дюймов имели более высокую прочность на сжатие при аналогичном водоцементном отношении по сравнению с формами 6 на 12. Прочность материала на сжатие обратно пропорциональна площади его поперечного сечения, чем меньше площадь, тем прочнее бетон.

Прочность материала на сжатие обратно пропорциональна площади его поперечного сечения, чем меньше площадь, тем прочнее бетон.

С другой стороны, лабораторные испытания показали, что бетон с воздухововлекающими добавками демонстрирует более низкие напряжения растяжения и сжатия. Кроме того, образцы с воздухововлекающими добавками имели более низкий модуль упругости по сравнению с обычными образцами, когда они были изготовлены из цемента с высоким соотношением воды и цемента. Бетонная смесь с воздухововлекающими добавками показала более низкую прочность, потому что пустоты, оставленные в бетоне, уменьшают сцепление, вызывая появление слабых мест. Наконец, бетонная смесь с крупным и мелким заполнителем показала разные результаты с точки зрения прочности на растяжение и сжатие. Бетонная смесь из мелкозернистого заполнителя оказалась наиболее прочной на сжатие, но менее прочной на растяжение по сравнению с образцом крупнозернистого бетона. Таким образом, прочность бетонной смеси зависит от водоцементного отношения, размера заполнителей и степени уплотнения.