Сколько времени нужно выждать после наклеивания стеклообоев перед их окрашиванием

Поделиться ссылкой:

Использование стеклообоев в квартирах и загородных домах перестало быть чем-то необычным и удивительным. Тысячи россиян оклеивают свои дома стеклообоями Wellton и Oscar уже не по первому разу: часто бывает, что попробовав стеклообои на какой-то одной комнате, при последующих ремонтах люди вновь выбирают наши стеклообои из-за их удивительных свойств и уникальных эксплуатационных характеристик. И, тем не менее, до сих пор встречаются вопросы относительно того, через какой промежуток времени можно начинать красить стеклообои после их наклеивания на стену.

На первый взгляд, ответ очевиден – следует всего лишь дождаться полного высыхания стеклообоев и приступать к их окрашиванию. Однако, не все люди могут оценить, полностью ли высох клей под стеклообоями и сами полотна, чтобы приступать к малярным работам. Тут можно дать один очень важный совет: после наклеивания стеклообоев на стену или потолок, нужно выждать не менее 24 часов, прежде чем приступать к покраске. Хотя, как и в любом вопросе, тут есть нюансы. Дело в том, что при проведении ремонтных работ почти нереально соблюсти нормальные температурно-влажностные условия, рекомендованные для проведения отделочных работ. Особенно, если вы занялись ремонтом в новогодние каникулы, или в середине жаркого лета.

Тут можно дать один очень важный совет: после наклеивания стеклообоев на стену или потолок, нужно выждать не менее 24 часов, прежде чем приступать к покраске. Хотя, как и в любом вопросе, тут есть нюансы. Дело в том, что при проведении ремонтных работ почти нереально соблюсти нормальные температурно-влажностные условия, рекомендованные для проведения отделочных работ. Особенно, если вы занялись ремонтом в новогодние каникулы, или в середине жаркого лета.

Дело в том, что любые виды обоев, включая стеклообои, рекомендуют клеить при температуре от 18°С до 25°С и относительной влажности воздуха не более 70%. Именно при таких условиях стеклообои «сохнут» около 24 часов. Вместе с тем, при наклеивании обоев следует исключить сквозняки в помещении, что требует закрытых окон и дверей. Из-за этого и температура и влажность, зачастую, далеки от идеала. Поэтому, в изменившихся температурно-влажностных условиях высыхание стеклообоев может протекать быстрее или медленнее рекомендованного срока выдержки перед окрашиванием.

Оказывается, всё достаточно просто. Чтобы период полного высыхания стеклообоев был в рамках 24 часового интервала, достаточно поддерживать рекомендованную температуру воздуха и следить за влажностью буквально «на глазок». Достаточно, чтобы в Вашем помещении не запотевали окна – это говорит о том, что влажность в помещении уже не чрезмерная. Слишком сухой воздух в помещении тоже нежелателен. И, если вы ощущаете сухость воздуха, просто поставьте в комнату ведро с чистой водой. Это нехитрое решение поможет приблизить уровень влажности воздуха в пересушенном помещении к нормальным показателям.

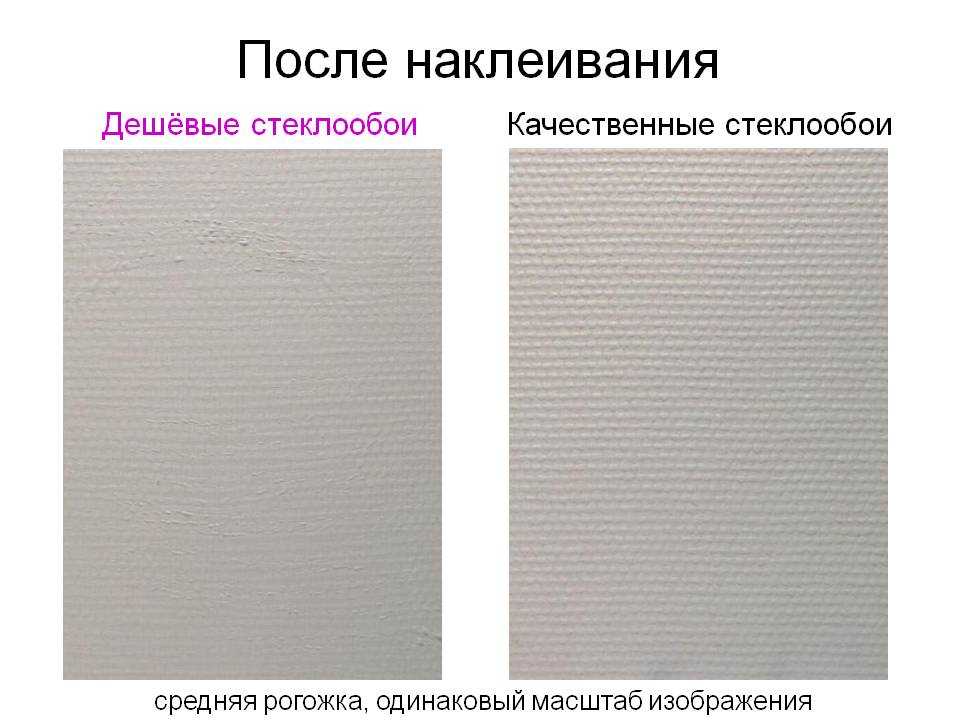

В завершении статьи хочется сказать несколько слов о том, что же произойдёт, если начать красить не до конца просохшие полотна стеклообоев. Если вы не дождались полного высыхания клея и полотен стеклообоев, движения влажного валика могут спровоцировать вытягивание ворсинок стекловолокон из полотен стеклообоев. Такая же неприятность может произойти, если начать грунтовать не до конца просохшие обои перед окрашиванием. Вытянутые ворсинки покроются краской, и возникнет микроскопическая «рыбья чешуя», которая будет смотреться на ваших стенах совсем не эстетично. Особенно сильно ворс может вытянуться из полотен, если для первого слоя краски, она не была разбавлена. Густая краска на валике, как клей, особенно сильно может вытянуть не до конца приклеившиеся ворсинки и «залепить» их, превращая гладкие полотна стеклообоев в шершавую поверхность.

Если вы не дождались полного высыхания клея и полотен стеклообоев, движения влажного валика могут спровоцировать вытягивание ворсинок стекловолокон из полотен стеклообоев. Такая же неприятность может произойти, если начать грунтовать не до конца просохшие обои перед окрашиванием. Вытянутые ворсинки покроются краской, и возникнет микроскопическая «рыбья чешуя», которая будет смотреться на ваших стенах совсем не эстетично. Особенно сильно ворс может вытянуться из полотен, если для первого слоя краски, она не была разбавлена. Густая краска на валике, как клей, особенно сильно может вытянуть не до конца приклеившиеся ворсинки и «залепить» их, превращая гладкие полотна стеклообоев в шершавую поверхность.

Всего этого можно избежать, выждав необходимое для полного высыхания клея и стеклообоев время. Если же вы допустили эту досадную ошибку и окрасили не совсем просохшие полотна стеклообоев, спровоцировав излишнюю «ворсистость» поверхности – не отчаивайтесь! На помощь придёт смекалка и наш профессиональный опыт. Возьмите мелкозернистую наждачную бумагу и без сильного нажима обработайте первый слой краски, после того, как он полностью высохнет. Такое ошкуривание поможет убрать вытянутые ворсинки, после чего стеклообои можно будет качественно окрасить финишным слоем краски.

Возьмите мелкозернистую наждачную бумагу и без сильного нажима обработайте первый слой краски, после того, как он полностью высохнет. Такое ошкуривание поможет убрать вытянутые ворсинки, после чего стеклообои можно будет качественно окрасить финишным слоем краски.

Поделиться ссылкой:

Вернуться в раздел «Статьи»

Новости компании:

09.03.2023

Всё, что нужно знать о тепло- и звукоизоляции квартир и домов

Дополнительная тепло- и звукоизоляция квартир и домов – тема довольно актуальная в наших российских реалиях. Теперь всё, что нужно знать о тепло- и звукоизоляции жилья, собрано в одном месте!

06.03.2023

С Международным женским днём 8 Марта!

Милые женщины! В этот прекрасный весенний день примите самые тёплые и искренние поздравления с Международным женским днём 8 Марта!

Полезная информация:

«Сколько сохнет стеклохолст и стеклообои после поклейки?», «надо ли грунтовать стеклообои перед покраской?», и другие вопросы из «прошлого века»

Когда человек долго находится в определённом информационном поле какой-то сферы жизни, многие аспекты этой сферы становятся для него очевидными. В то время как для людей, далёких или редко сталкивающихся с этой сферой, эти аспекты являются своеобразной «terra incognita», то есть неизведанной территорией, вызывающей много вопросов.

В то время как для людей, далёких или редко сталкивающихся с этой сферой, эти аспекты являются своеобразной «terra incognita», то есть неизведанной территорией, вызывающей много вопросов.

Наша компания уже более 20 лет является признанным российским лидером в области стеклообоев, малярных стеклохолстов и других материалов для экологически чистого строительства и ремонта. Первое, с чем сталкиваются новые сотрудники в нашей Группе компаний на этапе профессиональной адаптации и введения в коллектив – это изучение «материальной части» и сдача тестов на сертификат профессионального консультанта Wellton в нашем уникальном онлайн справочнике.

Постоянно и ежедневно работая в специфическом информационном поле, затрагивающем стеклообои, малярные стеклохолсты, малярный и ремонтный флизелин, обойные клей в сухом и готовом виде, укрепляющие грунтовки, финишные шпатлёвки и армирующие фибры для строительных смесей, мы волей-неволей становимся экспертами в этой области, иногда забывая про то, что большинство наших потенциальных клиентов вряд ли могут похвастаться таким внушительным объёмом профессиональных знаний, навыков и компетенций.

Для нас вопросы «Сколько сохнет стеклохолст и стеклообои после поклейки?», «Надо ли грунтовать стеклообои перед покраской?» или «Сколько сохнет краска на стеклообоях?» являются чем-то вроде задачки, «Сколько будет 2×2?», и очевидны настолько, что мы перестали даже о них говорить. А ведь у огромного количества людей, поиск ответов на эти вопросы занимает немало времени в сети и сопряжён с получением, зачастую, противоречивой и разрозненной информации из сомнительных источников интернета. Откуда мы это узнали? Конечно же, из статистики поисковых запросов в самой популярной в России поисковой системы Яндекс. Именно статистика запросов Яндекса продемонстрировала нам, что очевидные для нас ответы на простые вопросы являются далеко не простыми для тех людей, которые делают ремонт в своих городских квартирах и загородных домах.

Конечно, в рамках одной небольшой статьи мы вряд ли сможем ответить на все вопросы, которые могут возникать у людей, делающих ремонт, но наиболее популярные вопросы мы постараемся прояснить, и начнём с самого простого: «Сколько сохнет стеклохолст и стеклообои после поклейки?». Казалось бы, ответить на этот вопрос можно буквально тремя словами – двадцать четыре часа. Именно столько мы рекомендуем выждать после наклеивания малярных стеклохолстов или стеклообоев, прежде чем приступать к их дальнейшему декору (шпатлеванию или окрашиванию стеклохолстов и к окрашиванию стеклообоев).

Казалось бы, ответить на этот вопрос можно буквально тремя словами – двадцать четыре часа. Именно столько мы рекомендуем выждать после наклеивания малярных стеклохолстов или стеклообоев, прежде чем приступать к их дальнейшему декору (шпатлеванию или окрашиванию стеклохолстов и к окрашиванию стеклообоев).

Вместе с тем, следует уточнить, что срок в 24 часа является средним значением для идеальных условий проведения отделочных работ: температура воздуха в диапазоне 18°С — 25°С и относительная влажность воздуха – не более 70%. Поэтому, если у вас в ремонтируемом помещении прохладно, или в нём отмечается повышенная влажность, время полного высыхания клея может увеличиваться. В любом случае, приступать к окрашиванию стеклохолстов или стеклообоев нужно только после их полного высыхания, поскольку проведение окрасочных работ по не просохшим отделочным материалам под покраску чревато плохим результатом окрашивания. И в обычных условиях одних суток вполне достаточно, чтобы полотна стеклообоев и стеклохолстов полностью высохли, и клей надёжно закрепил все стеклонити и стекловолокна.

Вторым по популярности вопросом можно считать вопрос о необходимости грунтовать стеклообои перед покраской. Несмотря на то, что мы неоднократно разъясняли, что стеклообои не требуется дополнительно грунтовать перед окрашиванием, вопрос до сих пор остаётся актуальным. Причина популярности этого вопроса довольно проста: в профессиональной среде блуждает слух о том, что при помощи дополнительного грунтования стеклообоев можно снизить расход краски. Однако все наши многочисленные практические эксперименты наглядно показали несостоятельность этого мнения.

Что действительно важно сделать перед окрашиванием стеклообоев – это правильно выбрать краску! Следует отдать предпочтение лакокрасочным материалам, которые предназначены для окрашивания фактурных поверхностей, декоративных штукатурок, всех видов обоев под покраску и, естественно, стеклообоев. Такая информация обязательно должна быть указана на товарной упаковке краски. Если все работы по подготовке поверхности и по наклеиванию стеклохолстов или стеклообоев проводились по инструкции, размещённой на этикетках наших продуктов, то расход краски будет точно такой, какой заявляет производитель.

Почему же иногда у отделочников возникает иллюзия увеличенного расхода краски? Всё очень просто. Понятно, что стеклообои, состоящие из стеклянных нитей, впитать в себя ничего не могут. Как не может впитать в себя краску и готовый к применению клей, который после высыхания становится нерастворимым. А дело всё в том, что из-за некачественного грунтования поверхности, или по причине использования плохой грунтовки, влага из краски очень быстро уходит сквозь стеклообои внутрь плохо загрунтованной поверхности, в результате чего краска почти моментально густеет, плохо растушёвывается и ложится на поверхность стеклообоев грубым толстым слоем. Отсюда и большой расход, и иллюзия того, что «стеклообои впитывают краску».

Ещё одним популярным запросом можно считать желание людей узнать, сколько сохнет краска, и сколько времени нужно выждать после первого слоя краски, перед нанесением второго слоя. Этот вопрос волнует многих, поскольку на банках с красками производители, соревнуясь в конкурентной борьбе и идя на поводу у маркетологов, указывают минимальные сроки высыхания ЛКМ – до 2-3 часов! Мы же рекомендуем после первого слоя окрашивания выждать не менее 12 часов. Почему мы не соглашаемся с производителями краски и рекомендуем увеличить период ожидания в 4 раза? Дело в том, что за 2-3 часа краска высыхает, что называется, «на отлип». То есть за это время подсыхает лишь верхний слой, и краска перестаёт быть липкой, в то время как в углублениях фактуры стеклообоев краска за это короткое время не успеет полностью высохнуть. Более того, глубинное высыхание краски происходит даже не в течение часов, а на протяжении нескольких дней! По нашему многолетнему опыту, для того, чтобы результат окрашивания вас не разочаровал, достаточно подождать 12 часов, и приступать к окрашиванию стеклообоев вторым, финишным слоем.

Почему мы не соглашаемся с производителями краски и рекомендуем увеличить период ожидания в 4 раза? Дело в том, что за 2-3 часа краска высыхает, что называется, «на отлип». То есть за это время подсыхает лишь верхний слой, и краска перестаёт быть липкой, в то время как в углублениях фактуры стеклообоев краска за это короткое время не успеет полностью высохнуть. Более того, глубинное высыхание краски происходит даже не в течение часов, а на протяжении нескольких дней! По нашему многолетнему опыту, для того, чтобы результат окрашивания вас не разочаровал, достаточно подождать 12 часов, и приступать к окрашиванию стеклообоев вторым, финишным слоем.

Поделиться ссылкой:

Вернуться в раздел «Статьи»

Полное руководство по стекловолокну и смоле для начинающих

Первый шаг при рассмотрении проектов из стекловолокна — решить, что для него важно. Вас беспокоит вес? Сила важнее? Вам нужно, чтобы он был устойчивым к истиранию, коррозии или ультрафиолетовому излучению? Хотите быстро нарастить толщину? Ответив на подобные вопросы в первую очередь, вы сможете выбрать лучшее армирование и смолы для своего проекта.

Чтобы сделать прочный композитный ламинат, вам нужно иметь как армирование, так и смолу. Усиления включают ткань из стекловолокна, мат из стекловолокна, углеродное волокно и арамид. Смола удерживает арматуру вместе и помогает ей принять желаемую форму. Наиболее популярными смолами являются полиэфирные, винилэфирные и эпоксидные.

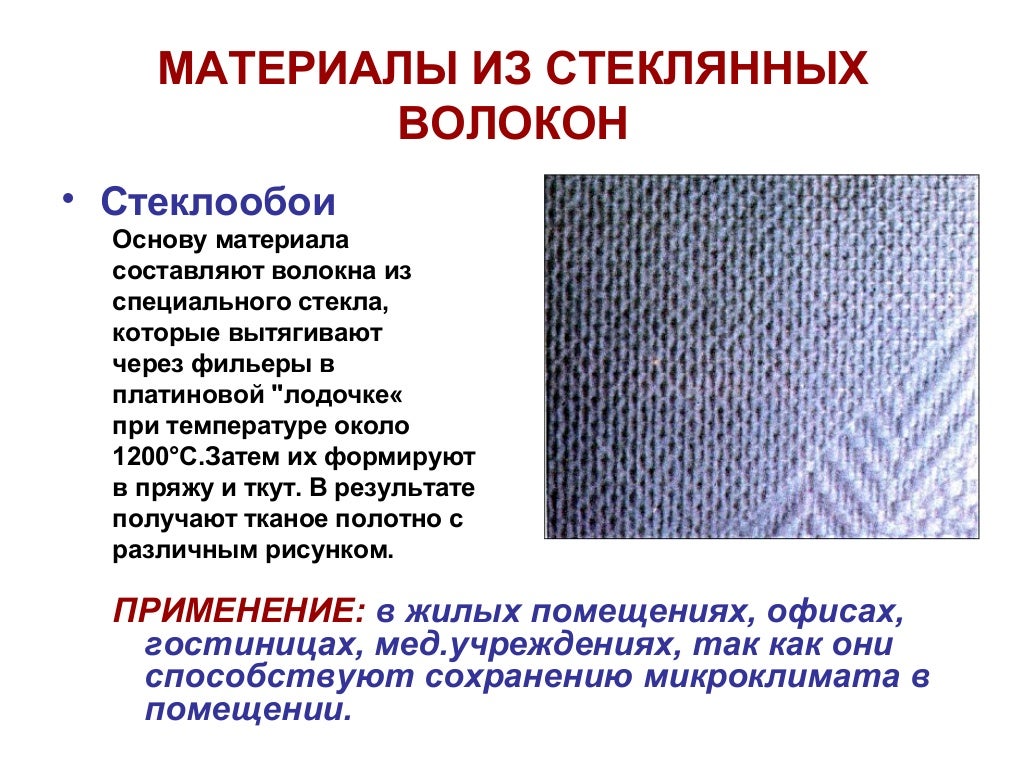

Арматура из стекловолокнаВыбор арматуры из стекловолокна зависит от многих факторов. Это будет зависеть от того, где вы его применяете, какие свойства вам нужны, почему вы будете его использовать, тип смолы, которую вы хотите использовать, и стоимость.

— Ткань из стекловолокна Ткань из стекловолокна, также известная как ткань из стекловолокна, имеет малый вес и становится прочнее в сочетании со смолой. Он хорошо подходит для изготовления композитных деталей, изготовления пресс-форм и ремонта стеклопластика. Ткани с более низким весом отлично подходят для гидроизоляции. При добавлении смолы становится прозрачным. Более тяжелые ткани прочнее и быстрее набирают толщину.

При добавлении смолы становится прозрачным. Более тяжелые ткани прочнее и быстрее набирают толщину.

Чаще всего используются ткани полотняного переплетения на 6, 7,5 и 10 унций. Они имеют простой рисунок полотняного переплетения, равномерный по прочности как по горизонтали, так и по вертикали. В этом узоре нити основы и наполнителя переплетаются друг с другом попеременно. С полотняным переплетением легче всего обращаться, поскольку оно не распутывается так сильно, как другие переплетения при разрезании.

Большинство тканей продаются ярдами и бывают шириной 38, 50 и 60 дюймов. Также возможен вариант со стекловолоконной лентой. Их ширина варьируется от 1 до 12 дюймов, и они поставляются в рулонах по 50 ярдов. Лента из стекловолокна имеет кромочные края, чтобы она не расползалась, и не имеет клейкой основы. Они используются со смолой, как и обычные ткани.

—

Мат из рубленых прядей

Мат из рубленого волокна также известен как мат из стекловолокна. Он состоит из коротких прядей волокон, которые беспорядочно ориентированы и скреплены смоляным связующим. Связующему веществу на основе смолы для правильного растворения требуется стирол. Это делает его несовместимым с эпоксидной смолой. Он совместим только с полиэфирной и винилэфирной смолой , которая содержит стирол. Когда к мату добавляют полиэфирную или винилэфирную смолу, связующее вещество растворяется, и волокна можно перемещать. Это позволяет легко соответствовать крутым изгибам и углам.

Он состоит из коротких прядей волокон, которые беспорядочно ориентированы и скреплены смоляным связующим. Связующему веществу на основе смолы для правильного растворения требуется стирол. Это делает его несовместимым с эпоксидной смолой. Он совместим только с полиэфирной и винилэфирной смолой , которая содержит стирол. Когда к мату добавляют полиэфирную или винилэфирную смолу, связующее вещество растворяется, и волокна можно перемещать. Это позволяет легко соответствовать крутым изгибам и углам.

Мат из рубленого волокна является наиболее доступным по цене стекловолокном и часто используется в производстве пресс-форм или в проектах, где требуется толщина. Он предназначен для неструктурного применения, так как не обладает большой прочностью. Если вам нужна сила, вы должны выбрать тканую ткань или смешать их. Между слоями тканого материала можно использовать мат, чтобы помочь быстро увеличить толщину и помочь всем слоям хорошо сцепиться друг с другом.

Мат также часто используется в качестве первого слоя, непосредственно перед гелькоутом, в ламинате, чтобы скрыть рисунок на более тяжелых тканях. Сквозная печать — это когда сквозь смолу просвечивает текстура ткани. Коврик также прост в обращении и его можно не резать, а рвать.

Сквозная печать — это когда сквозь смолу просвечивает текстура ткани. Коврик также прост в обращении и его можно не резать, а рвать.

Углеродное волокно известно своей легкостью, прочностью и великолепными косметическими свойствами. Он часто используется в автомобильной, спортивной и аэрокосмической промышленности. Ярд ткани из углеродного волокна состоит из миллионов микроскопических нитей, связанных вместе. Например, в волокнистой ткани 3k каждый пучок волокна содержит 3000 нитей. Каждая нить несет часть нагрузки. Пучки сплетаются вместе, образуя прочную ткань.

В автомобилях ткань из углеродного волокна саржевого переплетения 2×2 используется для изготовления капотов и приборных панелей. Обычно углеродное волокно используется только из-за его привлекательного внешнего вида. Это не добавляет прочности или долговечности. Он выглядит особенно красиво, когда поверх него нанесено глянцевое прозрачное покрытие.

Карбон выпускается в вариантах 3k, 6k и 12k. Чем больше k, тем больше переплетение.

-Арамид (также известный как Kevlar® или Twaron®)Кевлар® обладает высокой ударопрочностью, устойчивостью к нагреву и истиранию. Он также имеет отличную прочность на растяжение, но плохую прочность на сжатие. Кевлар® используется в пуленепробиваемых жилетах, одежде и перчатках для гонок на мотоциклах, байдарках и каноэ. Если проекту требуется стойкость к истиранию, Kevlar® может быть хорошим вариантом.

Следует отметить, что Kevlar® очень трудно резать. Следует использовать отдельную пару ножниц.

— Тканый ровинг Тканый ровинг – это тяжелая грубая ткань полотняного переплетения, которая бывает весом 18 и 24 унции. Он состоит из пучков ровинга, свободно переплетенных под углом 90 градусов, и идеально подходит для ламинирования больших плоских поверхностей. Это отличный вариант для судостроения, особенно в сочетании с рубленым матом. Коврик поможет тканому ровингу хорошо сцепиться с последующими слоями и заполнить пустоты. Просто имейте в виду, что если вы используете его с матом, он не будет совместим с эпоксидной смолой.

Коврик поможет тканому ровингу хорошо сцепиться с последующими слоями и заполнить пустоты. Просто имейте в виду, что если вы используете его с матом, он не будет совместим с эпоксидной смолой.

Ровинг быстро набирает толщину и обеспечивает прочность. Недостатком является то, что в тканых жгутах может быть некоторая извитость. Эти точки обжима могут сломаться. Это также очень тяжелая ткань, которая не соответствует изгибам.

-Трикотажная тканьТрикотажная ткань связана и сшита вместе. Он быстро смачивается и обеспечивает максимальную направленную прочность. Это экономит время при многослойной укладке. Нет обжима, так как ткань сшита, а не соткана.

Трикотаж также является хорошим вариантом для судостроения и производства композитных материалов. Наиболее распространенная трикотажная ткань — DBM 1708. 1708 — это диагональная ткань 17 унций +/- 45 с пришитым к ней матом из рубленых нитей весом 3/4 унции.

Трикотаж совместим с полиэфирной, винилэфирной и эпоксидной смолой. Он совместим с эпоксидной смолой, даже несмотря на то, что с ней матовая. Мат, пришитый к ткани, не имеет связующего стирола, как обычный мат из рубленого волокна.

Он совместим с эпоксидной смолой, даже несмотря на то, что с ней матовая. Мат, пришитый к ткани, не имеет связующего стирола, как обычный мат из рубленого волокна.

Выбор смолы также зависит от многих переменных. Некоторые из этих переменных аналогичны тем, которые используются при выборе подкрепления: где вы его применяете, какие свойства вам нужны, почему вы будете его использовать и стоимость. Это также будет зависеть от типа армирования, которое вы хотите использовать, будете ли вы отделывать гелькоутом или нет, и нужно ли вам, чтобы он был устойчивым к коррозии, истиранию или ультрафиолетовому излучению. Если это ремонт, то это будет зависеть от того, какая смола использовалась изначально. После того, как вы составили список того, что для вас важно в ламинате, вы можете исследовать различные типы доступных смол.

— Полиэфирная смола Наиболее часто используемой смолой является полиэфир. Это самый простой в использовании по сравнению с винилэфирной и эпоксидной смолой. Он же и самый экономичный. Полиэфирная смола быстро отверждается и обеспечивает стабильность размеров. Он имеет множество различных применений и часто используется при строительстве/ремонте лодок, кузовов автомобилей, террас, досок для серфинга, каяков, декоративных поверхностей, открытых водоемов, ванн и многого другого. Если вы будете отделывать гелькоутом, важно использовать полиэфирную или винилэфирную смолу в качестве смолы для ламинирования. Гелькоуты представляют собой полиэфирные смолы и не будут хорошо прилипать, если сначала использовать эпоксидную смолу.

Он же и самый экономичный. Полиэфирная смола быстро отверждается и обеспечивает стабильность размеров. Он имеет множество различных применений и часто используется при строительстве/ремонте лодок, кузовов автомобилей, террас, досок для серфинга, каяков, декоративных поверхностей, открытых водоемов, ванн и многого другого. Если вы будете отделывать гелькоутом, важно использовать полиэфирную или винилэфирную смолу в качестве смолы для ламинирования. Гелькоуты представляют собой полиэфирные смолы и не будут хорошо прилипать, если сначала использовать эпоксидную смолу.

Существует несколько марок полиэфирных смол, включая ISO (изофталевые) и Ortho (ортофталевые). Наиболее популярной является смола для ламинирования общего назначения Ortho .

Смола для ламинирования Ortho общего назначения Смола для ламинирования Ortho общего назначения используется для широкого спектра общих применений стекловолокна. Он отверждается с поверхностной липкостью, которая удерживает армирование на месте и помогает нескольким слоям хорошо сцепляться друг с другом. Еще одним преимуществом липкости поверхности является отсутствие необходимости шлифовки между слоями. Если вам нужна твердая поверхность без липкости, к смоле можно добавить воск (поверхностный агент или защитный слой). Обычно это делается на последнем слое. Финишную смолу можно использовать и для последнего слоя. В состав отделочной смолы входит воск, который поднимается наверх при отверждении и изолирует воздух, обеспечивая твердую поверхность. Не будет галочки.

Еще одним преимуществом липкости поверхности является отсутствие необходимости шлифовки между слоями. Если вам нужна твердая поверхность без липкости, к смоле можно добавить воск (поверхностный агент или защитный слой). Обычно это делается на последнем слое. Финишную смолу можно использовать и для последнего слоя. В состав отделочной смолы входит воск, который поднимается наверх при отверждении и изолирует воздух, обеспечивая твердую поверхность. Не будет галочки.

Смола ISO (изофталевая) представляет собой полиэфирную смолу высшего качества для ламинирования. Он имеет более высокую тепловую деформацию, более непроницаем для влаги и обладает лучшей коррозионной стойкостью. Смола ISO также имеет лучшую прочность на растяжение. Его часто используют при изготовлении форм, потому что это более жесткая смола и меньше вероятность деформации. Он также используется на трубах или деталях, требующих более высокой коррозионной и температурной стойкости.

Смола для досок для серфинга — еще один популярный полиэстер. Это водопрозрачная смола, устойчивая к ультрафиолетовому излучению и ударам. Он обеспечивает некоторую гибкость, чтобы помочь противостоять повреждениям от ударов, а также содержит УФ-ингибиторы для защиты внешнего вида воды.

**** Полиэстер и винилэфир несовместимы с эпоксидной смолой. Эпоксидную смолу можно наносить на полиэфирную и винилэфирную смолу для ремонта и т. д., но не наоборот.

— Винилэфирная смола Винилэфирная смола находится между полиэфирной и эпоксидной смолой, когда речь идет о различных характеристиках и стоимости. У него более длинная молекулярная цепь, чем у полиэфирной смолы, что помогает ему поглощать удары лучше, чем полиэстер, и дает меньшую усадку. Также при использовании смолы VE меньше вероятность расслаивания. Виниловый эфир можно использовать в качестве последнего слоя после полиэфирной смолы для создания лучшего барьера для воды.

Винилэфирная смола также более устойчива к растворителям и воде. Обычно он используется в корпусах лодок, бензобаках, байдарках, каноэ и других предметах, которые будут подвергаться воздействию химикатов, таких как топливо или вода, в течение длительных периодов времени.

Смола VE является более прочной смолой из-за ее более длинных молекулярных цепей. Он может выдерживать многократные изгибы лучше, чем полиэфирная и эпоксидная смола. Винилэфирная смола отверждается с помощью липкости.

Цена находится между полиэфирной и эпоксидной смолой. Она стоит больше, чем полиэфирная смола, и меньше, чем эпоксидная смола.

-MEKP- Катализатор для винилэфирных и полиэфирных смол MEKP (пероксид метилэтилкетона) является необходимым катализатором для полиэфирных и винилэфирных смол и гелькоутов. Без МЭКФ не будет необходимой химической реакции, превращающей жидкую смолу в твердое вещество. Он предназначен для отверждения при комнатной температуре.

Можно добавить большее или меньшее количество катализатора в зависимости от требуемой продолжительности жизнеспособности и рабочего времени. Жизнеспособность – это время, необходимое для затвердевания смолы в чашке для смешивания. В отличие от эпоксидной смолы, временем отверждения полиэфира и винилового эфира можно управлять с помощью количества добавляемого МЕКП. Обычно катализатор используют в количестве от 1,25% до 1,75% (от 1 2/3 унции до 2 1/3 унции на галлон).

Чем меньше МЕКП добавлено, тем дольше будет жизнеспособность/рабочее время. Чем больше МЕКП добавлено, тем короче жизнеспособность и рабочее время. Будьте осторожны при добавлении большего или меньшего количества, чем рекомендовано. Слишком много катализатора, и готовый продукт может расколоться, или смола в чашке превратится в каучукоподобный материал, прежде чем ее можно будет использовать. Если добавить недостаточно катализатора, ваша смола никогда не затвердеет. На время отверждения также может влиять толщина продукта и количество смолы, смешиваемой в партии. Лучше всего работать в меньшем количестве.

Лучше всего работать в меньшем количестве.

Идеальная температура для работы — 70 градусов. Не рекомендуется работать при температуре ниже 60 градусов по Фаренгейту, и продукт может затвердеть слишком быстро, если температура выше 80 градусов по Фаренгейту.

***МЭКП опасен. С ним нужно обращаться осторожно.

-Эпоксидная смолаЭпоксидная смола представляет собой передовую систему, состоящую из двух частей. Сторона смолы обычно обозначается как сторона «А». Сторона «В» — это сторона отвердителя. Он поставляется в различных пропорциях смешивания, включая соотношение 2:1 или 4:1 по весу или объему. Например, для галлона Части А потребуется полгаллона Части В с системой 2:1 по весу.

Эпоксидная смола прочнее, чем полиэфирная и винилэфирная смола, и идеально подходит для высокопроизводительных и легких деталей. Он водостойкий и обладает хорошей гибкостью. Обладает отличной адгезией и быстрым смачиванием. Эпоксидные смолы имеют слабый запах по сравнению с другими смолами. Одним из недостатков эпоксидной смолы является то, что она дороже, чем полиэфирная и винилэфирная смола. Его можно использовать с тканью из углеродного волокна, кевлара и стекловолокна (НЕ совместима с матом из рубленого волокна).

Одним из недостатков эпоксидной смолы является то, что она дороже, чем полиэфирная и винилэфирная смола. Его можно использовать с тканью из углеродного волокна, кевлара и стекловолокна (НЕ совместима с матом из рубленого волокна).

Существует три различных отвердителя для эпоксидной смолы: быстрый, средний и медленный. Выбор скорости отвердителя зависит от рабочей температуры, желаемого рабочего времени и необходимого времени сушки. Эпоксидные смолы высыхают при полном отверждении поверхности.

Идеально подходит для работы при температуре около 75-80 градусов. Также важно прогреть смолу и рабочую поверхность до комнатной температуры, если она слишком холодная. Смешивание холодной смолы создаст много пузырьков воздуха. Помещение и поверхность должны оставаться теплыми в течение всего процесса отверждения (около 3 дней).

Измерение правильного соотношения A:B ЧРЕЗВЫЧАЙНО важно. Большинство проблем, возникающих при неправильном отверждении, возникают из-за неправильного измерения соотношения или недостаточно тщательного перемешивания. При смешивании стенки и дно чаши для смешивания должны быть хорошо очищены.

При смешивании стенки и дно чаши для смешивания должны быть хорошо очищены.

***Очень важно не добавлять дополнительный отвердитель, чтобы попытаться ускорить время отверждения. Это разрушит ваш проект. Вместо этого нагрейте комнату, чтобы ускорить процесс.

БезопасностьРабота со стекловолокном и смолой может быть опасной, если вы не будете осторожны. Крайне важно работать в хорошо проветриваемом помещении. Стирол в полиэфирных и винилэфирных смолах испаряется в воздух во время укладки. От стирола исходят сильные пары, и он легко воспламеняется. Те же правила действуют и при работе с эпоксидной смолой. Хотя пары не такие сильные, работать с ними все же может быть опасно.

Важно носить надлежащую защитную одежду, чтобы защитить вас от паров и попадания опасных материалов на кожу. Всегда надевайте хорошую респираторную маску для защиты от паров во время процесса ламинирования. Вы также должны носить респиратор при резке стекловолокна, распылении гелькоута или смолы, работе с растворителями или шлифовании готового ламината.

Надевайте перчатки при работе со стекловолокном и смолой. Нитриловые перчатки лучше всего работают с эпоксидными смолами. Кроме того, защита глаз является обязательной. Попадание смолы или катализатора в глаза может привести к необратимому повреждению. Один только дым может раздражать глаза, что делает работу очень неудобной. Убедитесь, что выбранная вами защитная одежда для глаз небьющаяся.

Паспорта безопасности материалов (SDS) доступны для всех опасных материалов, включая смолу и МЭКП. Прочтите их внимательно. Они содержат известные опасности для здоровья и безопасности, меры первой помощи, инструкции по обращению и хранению и т. д.

*** Рекомендуется иметь в магазине огнетушитель и немного песка. Всегда есть вероятность возгорания. Пластмассовые пожары нельзя легко потушить водой.

Аксессуары В зависимости от вашего проекта вам может понадобиться множество различных аксессуаров. Некоторые из них включают смесительные и мерные стаканы, шпатели, швабры, валики и щетки.

Градуированные мерные стаканы отлично подходят для смешивания и измерения смолы. Для тщательного перемешивания смолы можно использовать палочки для перемешивания или фиксаторы языка.

Ракели и шпатели полезны при работе со стекловолокном и смолой. Ракель и шпатель помогут распределить и равномерно пропитать ткань.

Валик также используется для равномерного пропитывания ткани и, кроме того, помогает избавиться от воздушных карманов и излишков смолы в ткани. Если у вас слишком много смолы, пятна без смолы или пузырьки в готовом изделии, вы рискуете, что оно будет слабым и сломается. Использование хорошего валика поможет создать прочный готовый продукт.

Существует несколько различных вариантов роликов, включая алюминиевые ролики класса «люкс», угловые ролики и бочкообразные ролики. Алюминиевые валики Deluxe имеют канавки или ребра, которые помогают распределить смолу и избавиться от воздуха, попавшего в переплетение ткани. Алюминиевые ролики рекомендуются, когда требуется повышенное давление, особенно при больших объемах работ.

Угловые валики предназначены для вогнутых поверхностей и галтелей, где плоские валики неэффективны. Они устраняют пузыри в критических внутренних углах. Они экономят время при прокатке неровных поверхностей.

Бочковые валики также предназначены для криволинейных и вогнутых поверхностей, где плоские валики неэффективны. Они шире в середине и меньше на концах. Радиусные/цилиндрические катки идеально подходят для небольших площадей. У них глубокие плавники.

Дополнительные расходные материалыВ зависимости от вашего проекта вам могут понадобиться некоторые другие предметы для выполнения вашей работы-

Смазка формы (пленка ПВА или восковая паста)

Поверхностное уплотнение (воск для создания нелипкой поверхности)

Мономер стирола (разбавляет гелькоут или смолу для распыления)

Гелькоуты или пигменты

Ацетон

Наполнители (стеклянные пузырьки, коллоидальный кремнезем, измельченные стеклянные волокна и т. д. для создания замазки)

д. для создания замазки)

После того, как вы выбрали все ваших запасов, вы готовы подготовить свое место и начать процесс укладки. Если у вас есть какие-либо вопросы по этому процессу, вы можете написать нам по адресу [email protected].

Несколько технических советов:Не используйте полиэфирную или винилэфирную смолу на пенопласте. Стирол в полиэфирной или винилэфирной смоле расплавит ее. Следует использовать эпоксидную смолу.

Смола имеет короткий срок хранения. Старайтесь хранить смолу в сухом прохладном месте или охлаждайте (не замораживайте), чтобы продлить срок службы смолы. При использовании винилэфирной смолы обязательно используйте ее сразу после покупки. Винилэстер имеет срок годности 3 месяца.

Одним из важнейших этапов работы со стекловолокном является подготовка поверхности. Ваша поверхность должна быть чистой и сухой. Поверхность должна быть очищена от загрязнений, таких как пыль, старая краска, жир, масло и т. д. Вы можете подготовить поверхность, отшлифовав ее грубой наждачной бумагой и механической шлифовальной машиной. Это может занять много времени, но оно того стоит. Очистите поверхность ацетоном, чтобы удалить пыль или жир.

д. Вы можете подготовить поверхность, отшлифовав ее грубой наждачной бумагой и механической шлифовальной машиной. Это может занять много времени, но оно того стоит. Очистите поверхность ацетоном, чтобы удалить пыль или жир.

Даллин Лич 2 комментария

Поделиться:

Методы нанесения стекловолокна и веса ткани

МЕТОДЫ МОКРОЙ УКЛАДКИ

При нанесении стеклоткани или углеродного волокна с ламинирующими смолами посредством мокрой укладки можно использовать несколько методов в зависимости от веса ткани. Детали из стекловолокна или углерода также могут быть изготовлены с помощью процесса вакуумной упаковки. Мы опишем передовые методы нанесения стекловолокна и углеродного волокна в зависимости от веса вашей ткани.

Легкие ткани Легкая (4–6 унций) ткань из стекловолокна, популярная в ламинировании досок для серфинга, легко смачивается сверху. Он станет прозрачным, когда полностью пропитается эпоксидной смолой Entropy Resins.

Он станет прозрачным, когда полностью пропитается эпоксидной смолой Entropy Resins.

Как наносить ткань из стекловолокна

- Подготовьте поверхность, как для склеивания.

- Расположите ткань на поверхности и обрежьте ее на несколько дюймов больше со всех сторон и дайте ей свисать по краям сердцевины или подложки. При выполнении нахлестов (или внахлест) убедитесь, что у вас достаточно ткани, чтобы перекрыть слои примерно на 2 дюйма.

- Смешайте необходимое количество эпоксидной смолы, следуя соответствующим основным инструкциям по дозированию, дозированию и смешиванию эпоксидной смолы со смолой и отвердителем.

- Налейте небольшое количество эпоксидной смолы в центр ткани. Используйте пластиковый шпатель под небольшим углом, чтобы распределить эпоксидную смолу по краям. Оставьте ¼ партии эпоксидной смолы для ламинирования краев.

- Распределите эпоксидную смолу по поверхности ткани пластиковым шпателем под небольшим углом, аккуратно распределяя эпоксидную смолу из бассейна в сухие участки.

Правильно смоченная ткань становится прозрачной, а белые участки обозначают сухие пятна. При нанесении ткани на пористую поверхность не забудьте оставить достаточно эпоксидной смолы, чтобы она впиталась как тканью, так и поверхностью под ней.

Правильно смоченная ткань становится прозрачной, а белые участки обозначают сухие пятна. При нанесении ткани на пористую поверхность не забудьте оставить достаточно эпоксидной смолы, чтобы она впиталась как тканью, так и поверхностью под ней. - Хотя необходимо прикладывать давление, чтобы помочь эпоксидной смоле пропитать стекловолокно, не переусердствуйте с нанесением эпоксидной смолы на стекловолокно. Переработка эпоксидной смолы приведет к взвешенным микропузырькам воздуха в эпоксидной смоле, что сделает ее мутной и потенциально ослабит ламинат. Если вам нужно вырезать складку или надрез на ткани, чтобы положить ее ровно на сложный изгиб или угол, сделайте надрез острыми ножницами и наложите края друг на друга.

- Удалите излишки эпоксидной смолы ракелем до того, как первая партия начнет превращаться в гель. Медленно проведите шпателем по ткани под низким (почти плоским) углом, используя равномерные перекрывающиеся движения. Используйте достаточное давление, чтобы удалить избыток эпоксидной смолы, который позволит ткани плавать с поверхности, но недостаточное давление, чтобы образовались сухие пятна.

Излишки эпоксидной смолы выглядят как блестящие участки, в то время как правильно смоченная поверхность выглядит равномерно полупрозрачной, с гладкой тканевой текстурой. Более поздние слои эпоксидной смолы заполнят ткань. Проверьте наличие сухих участков (особенно над пористыми поверхностями) и при необходимости повторно смочите их эпоксидной смолой, прежде чем переходить к следующему шагу.

Излишки эпоксидной смолы выглядят как блестящие участки, в то время как правильно смоченная поверхность выглядит равномерно полупрозрачной, с гладкой тканевой текстурой. Более поздние слои эпоксидной смолы заполнят ткань. Проверьте наличие сухих участков (особенно над пористыми поверхностями) и при необходимости повторно смочите их эпоксидной смолой, прежде чем переходить к следующему шагу. - Обрежьте свисающие ткани канцелярским ножом, когда эпоксидная смола еще влажная или находится на стадии геля. Или дайте эпоксидке высохнуть и отшлифуйте.

- См. раздел «Горячее покрытие», чтобы узнать, как заполнить переплетение ткани после того, как эпоксидная смола, используемая для смачивания стекловолокна, загустеет или затвердеет.

Тяжелые ткани (12 унций и более) труднее пропитать с одной стороны. Наилучшей практикой влажной укладки тяжелых тканей является предварительное нанесение эпоксидной смолы на поверхность, чтобы обеспечить смачивание ткани с обеих сторон.

- Подготовить поверхность к склеиванию. Предварительно подогнать и обрезать ткань по размеру. Аккуратно сверните ткань, чтобы потом можно было удобно свернуть ее на место.

- Нанесите на поверхность слой эпоксидной смолы.

- Разверните стеклоткань поверх влажной эпоксидной смолы и расположите ее. Поверхностное натяжение будет удерживать большую часть ткани на месте. Разгладьте морщины, приподняв край ткани и разгладив ее от центра рукой в перчатке или пластиковым шпателем.

- Нанесите второй слой эпоксидной смолы с помощью тонкого пенопластового валика, пластикового шпателя или щетки с жесткой щетиной, чтобы тщательно смочить ткань. Тонкий поролоновый валик или кисть с жесткой щетиной лучше всего подходят для нанесения эпоксидной смолы на вертикальные поверхности. Разгладьте складки и расположите ткань по мере продвижения к краям. Проверьте наличие сухих участков (особенно над пористыми поверхностями) и при необходимости повторно смочите их эпоксидной смолой, прежде чем переходить к следующему шагу.

- Удалите излишки эпоксидной смолы пластиковым шпателем или жесткой кистью длинными перекрывающимися мазками. Ткань должна выглядеть постоянно полупрозрачной с гладкой текстурой ткани. Не переусердствуйте с эпоксидной смолой.

- Обрежьте свисающие ткани канцелярским ножом, когда эпоксидная смола еще влажная, или дайте эпоксидной смоле застыть и отшлифуйте ее.

Метод сухой укладки

Это популярный метод ламинирования досок для серфинга.

- Подготовьте поверхность, как для склеивания.

- Расположите ткань на поверхности и обрежьте ее на несколько дюймов больше со всех сторон. Если площадь поверхности, которую вы покрываете, больше, чем размер ткани, позвольте нескольким кускам перекрываться примерно на два дюйма. При использовании досок для серфинга, которые могут иметь наклонные или вертикальные поверхности, закрепите ткань на месте с помощью маскировочной ленты, клейкой ленты или скоб.

- Смешайте небольшое количество эпоксидной смолы 3–4 унции жидкости.

Примечание: при нанесении стекловолокна на доску для серфинга обычно требуется 12 – 16 унций. эпоксидной смолы для 6-футовых шортбордов на 2 слоя по 4 унции. ткань и 22-28 унций. эпоксидной смолы на 9лонгборды для 2 слоев по 4 унции. ткань.

Примечание: при нанесении стекловолокна на доску для серфинга обычно требуется 12 – 16 унций. эпоксидной смолы для 6-футовых шортбордов на 2 слоя по 4 унции. ткань и 22-28 унций. эпоксидной смолы на 9лонгборды для 2 слоев по 4 унции. ткань. - Налейте небольшое количество эпоксидной смолы в центр ткани. Примечание. Вылейте ¾ порции эпоксидной смолы по центру платы поверх ткани из стекловолокна. Пластиковый шпатель можно использовать под небольшим углом, чтобы нанести эпоксидную смолу на рейку. Оставшуюся ¼ чашки эпоксидной смолы можно использовать для ламинирования рельсов.

- Распределите эпоксидную смолу по поверхности ткани пластиковым шпателем, аккуратно распределяя эпоксидную смолу из бассейна в сухие участки. Используйте поролоновый валик или щетку с жесткой щетиной, чтобы смочить ткань на вертикальных поверхностях в других случаях. Правильно смоченная ткань становится полупрозрачной. Белые области указывают на сухую ткань. Если вы наносите ткань на пористую поверхность, не забудьте оставить достаточное количество эпоксидной смолы, чтобы она впиталась как тканью, так и поверхностью под ней.

Чем больше вы «обрабатываете» влажную поверхность, тем больше микропузырьков воздуха помещается во взвешенное состояние в эпоксидной смоле. Это особенно важно, если вы планируете использовать прозрачную отделку или вообще ее не использовать. Вы можете использовать тонкий поролоновый валик или кисть с жесткой щетиной, чтобы нанести эпоксидную смолу как на горизонтальные, так и на вертикальные поверхности. Разгладьте складки и расположите ткань по мере продвижения к краям. Проверьте наличие сухих участков (особенно над пористыми поверхностями) и при необходимости повторно смочите их эпоксидной смолой, прежде чем переходить к следующему шагу. Если вам нужно вырезать складку или надрез на ткани, чтобы положить ее ровно на сложный изгиб или угол, сделайте надрез острыми ножницами и наложите края друг на друга.

Чем больше вы «обрабатываете» влажную поверхность, тем больше микропузырьков воздуха помещается во взвешенное состояние в эпоксидной смоле. Это особенно важно, если вы планируете использовать прозрачную отделку или вообще ее не использовать. Вы можете использовать тонкий поролоновый валик или кисть с жесткой щетиной, чтобы нанести эпоксидную смолу как на горизонтальные, так и на вертикальные поверхности. Разгладьте складки и расположите ткань по мере продвижения к краям. Проверьте наличие сухих участков (особенно над пористыми поверхностями) и при необходимости повторно смочите их эпоксидной смолой, прежде чем переходить к следующему шагу. Если вам нужно вырезать складку или надрез на ткани, чтобы положить ее ровно на сложный изгиб или угол, сделайте надрез острыми ножницами и наложите края друг на друга. - Удалите излишки эпоксидной смолы ракелем до того, как первая партия начнет превращаться в гель. Медленно проведите шпателем по ткани под низким (почти плоским) углом, используя равномерные перекрывающиеся движения.

Используйте достаточное давление, чтобы удалить избыток эпоксидной смолы, который позволит ткани плавать с поверхности, но недостаточное давление, чтобы образовались сухие пятна. Излишки эпоксидной смолы выглядят как блестящие участки, в то время как правильно смоченная поверхность выглядит равномерно полупрозрачной, с гладкой тканевой текстурой. Более поздние слои эпоксидной смолы заполнят ткань.

Используйте достаточное давление, чтобы удалить избыток эпоксидной смолы, который позволит ткани плавать с поверхности, но недостаточное давление, чтобы образовались сухие пятна. Излишки эпоксидной смолы выглядят как блестящие участки, в то время как правильно смоченная поверхность выглядит равномерно полупрозрачной, с гладкой тканевой текстурой. Более поздние слои эпоксидной смолы заполнят ткань. - Обрежьте свисающие ткани канцелярским ножом, когда эпоксидная смола еще влажная, или дайте эпоксидной смоле застыть и отшлифуйте ее.

- См. Доски для серфинга с горячим покрытием для получения подробной информации о том, как заполнить переплетение ткани после того, как эпоксидная смола, используемая для смачивания стекловолокна, загустеет или затвердеет.

Вакуумная упаковка

Вакуумная упаковка может следовать мокрому или сухому методу нанесения стекловолокна, в зависимости от веса ткани. Вакуумная упаковка уплотняет деталь во время отверждения эпоксидной смолы и обеспечивает более высокое соотношение веса волокна и, следовательно, более прочную деталь.

Правильно смоченная ткань становится прозрачной, а белые участки обозначают сухие пятна. При нанесении ткани на пористую поверхность не забудьте оставить достаточно эпоксидной смолы, чтобы она впиталась как тканью, так и поверхностью под ней.

Правильно смоченная ткань становится прозрачной, а белые участки обозначают сухие пятна. При нанесении ткани на пористую поверхность не забудьте оставить достаточно эпоксидной смолы, чтобы она впиталась как тканью, так и поверхностью под ней. Излишки эпоксидной смолы выглядят как блестящие участки, в то время как правильно смоченная поверхность выглядит равномерно полупрозрачной, с гладкой тканевой текстурой. Более поздние слои эпоксидной смолы заполнят ткань. Проверьте наличие сухих участков (особенно над пористыми поверхностями) и при необходимости повторно смочите их эпоксидной смолой, прежде чем переходить к следующему шагу.

Излишки эпоксидной смолы выглядят как блестящие участки, в то время как правильно смоченная поверхность выглядит равномерно полупрозрачной, с гладкой тканевой текстурой. Более поздние слои эпоксидной смолы заполнят ткань. Проверьте наличие сухих участков (особенно над пористыми поверхностями) и при необходимости повторно смочите их эпоксидной смолой, прежде чем переходить к следующему шагу.

Примечание: при нанесении стекловолокна на доску для серфинга обычно требуется 12 – 16 унций. эпоксидной смолы для 6-футовых шортбордов на 2 слоя по 4 унции. ткань и 22-28 унций. эпоксидной смолы на 9лонгборды для 2 слоев по 4 унции. ткань.

Примечание: при нанесении стекловолокна на доску для серфинга обычно требуется 12 – 16 унций. эпоксидной смолы для 6-футовых шортбордов на 2 слоя по 4 унции. ткань и 22-28 унций. эпоксидной смолы на 9лонгборды для 2 слоев по 4 унции. ткань.  Чем больше вы «обрабатываете» влажную поверхность, тем больше микропузырьков воздуха помещается во взвешенное состояние в эпоксидной смоле. Это особенно важно, если вы планируете использовать прозрачную отделку или вообще ее не использовать. Вы можете использовать тонкий поролоновый валик или кисть с жесткой щетиной, чтобы нанести эпоксидную смолу как на горизонтальные, так и на вертикальные поверхности. Разгладьте складки и расположите ткань по мере продвижения к краям. Проверьте наличие сухих участков (особенно над пористыми поверхностями) и при необходимости повторно смочите их эпоксидной смолой, прежде чем переходить к следующему шагу. Если вам нужно вырезать складку или надрез на ткани, чтобы положить ее ровно на сложный изгиб или угол, сделайте надрез острыми ножницами и наложите края друг на друга.

Чем больше вы «обрабатываете» влажную поверхность, тем больше микропузырьков воздуха помещается во взвешенное состояние в эпоксидной смоле. Это особенно важно, если вы планируете использовать прозрачную отделку или вообще ее не использовать. Вы можете использовать тонкий поролоновый валик или кисть с жесткой щетиной, чтобы нанести эпоксидную смолу как на горизонтальные, так и на вертикальные поверхности. Разгладьте складки и расположите ткань по мере продвижения к краям. Проверьте наличие сухих участков (особенно над пористыми поверхностями) и при необходимости повторно смочите их эпоксидной смолой, прежде чем переходить к следующему шагу. Если вам нужно вырезать складку или надрез на ткани, чтобы положить ее ровно на сложный изгиб или угол, сделайте надрез острыми ножницами и наложите края друг на друга. Используйте достаточное давление, чтобы удалить избыток эпоксидной смолы, который позволит ткани плавать с поверхности, но недостаточное давление, чтобы образовались сухие пятна. Излишки эпоксидной смолы выглядят как блестящие участки, в то время как правильно смоченная поверхность выглядит равномерно полупрозрачной, с гладкой тканевой текстурой. Более поздние слои эпоксидной смолы заполнят ткань.

Используйте достаточное давление, чтобы удалить избыток эпоксидной смолы, который позволит ткани плавать с поверхности, но недостаточное давление, чтобы образовались сухие пятна. Излишки эпоксидной смолы выглядят как блестящие участки, в то время как правильно смоченная поверхность выглядит равномерно полупрозрачной, с гладкой тканевой текстурой. Более поздние слои эпоксидной смолы заполнят ткань.