Цемент: его состав и свойства

Сегодня существует огромное количество различных стройматериалов, которые имеют свои преимущества и недостатки. Но, пожалуй, самым популярным из них является цемент. Его используют практически на всех этапах строительства, начиная от монтажа фундамента и заканчивая внутренней отделкой стен. Объяснить его популярность достаточно просто: он обладает высокой прочностью, вяжущим эффектом, позволяет скрыть любые дефекты, с легкостью выдерживает повышенные нагрузки, не боится отрицательных температур. Можно смело сказать, что до сих пор аналогов цементу просто не существует. Именно поэтому он еще долгое время будет оставаться №1 среди всех видов стройматериалов.

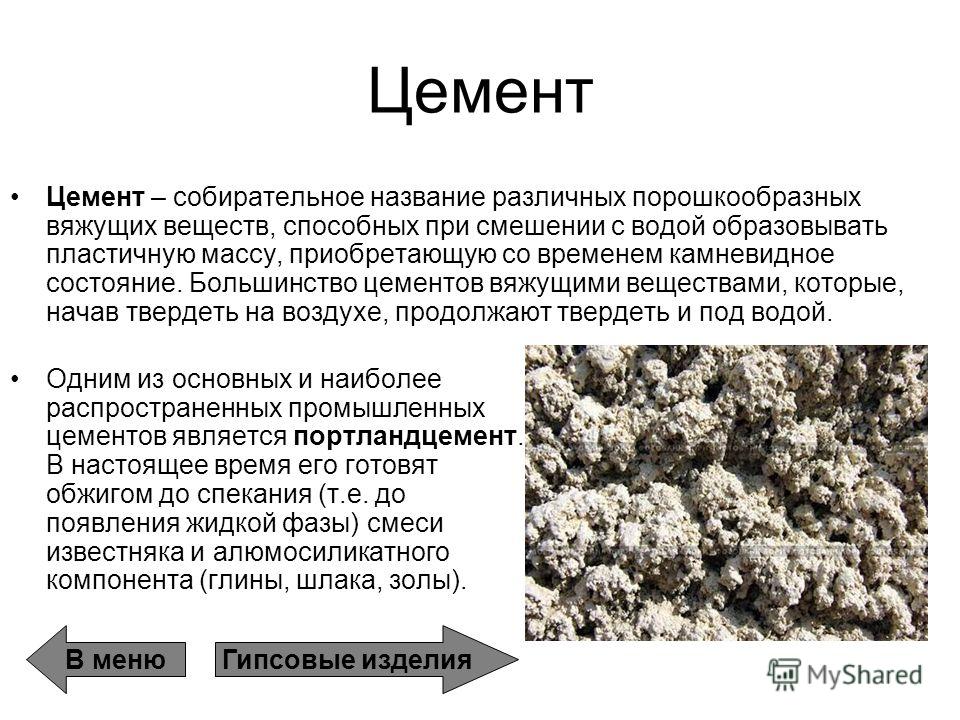

Что такое цемент?

Цемент – это стройматериал, который выступает в качестве вяжущего элемента в различных растворах. В целом он представляет собой серый порошок. В отдельно взятых случаях он может иметь изумрудный оттенок. Итоговый цвет цементного порошка зависит от добавок, которые в нём содержатся.

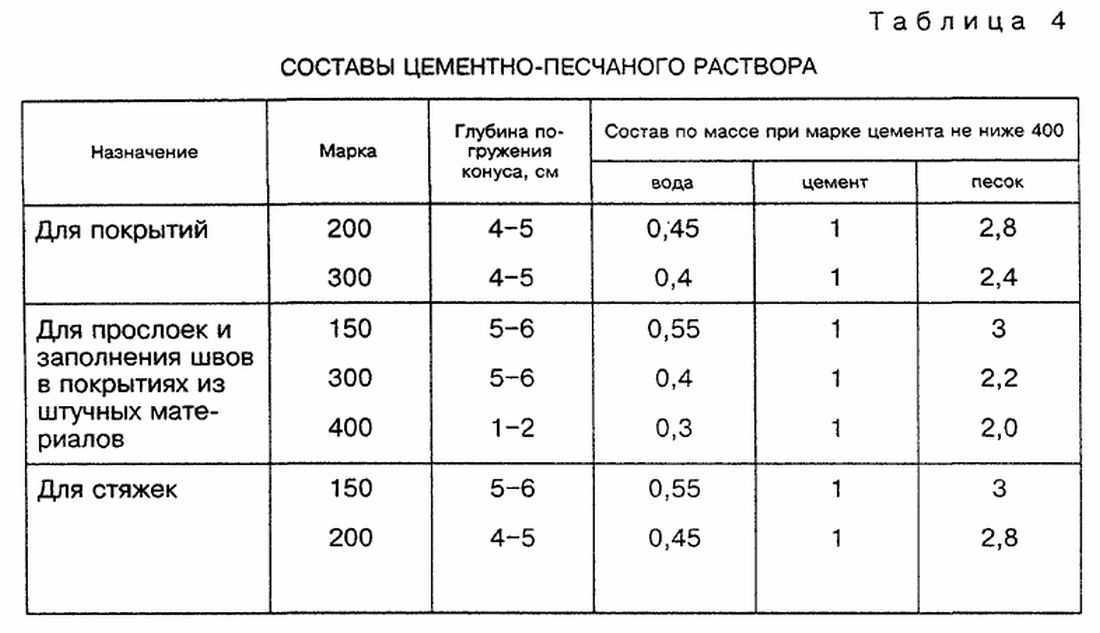

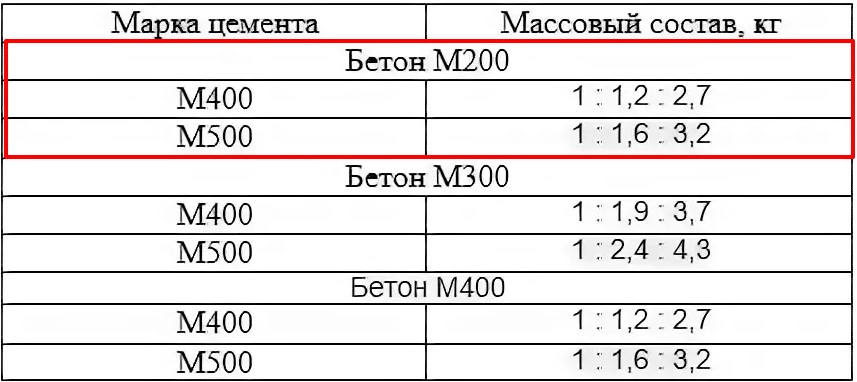

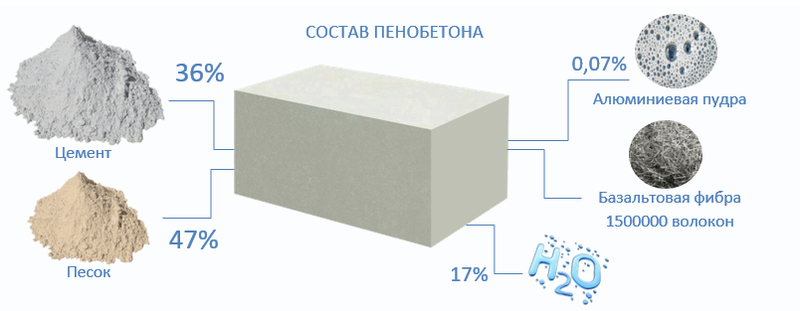

Чтобы получить бетонную смесь, необходимо смешать цемент, воду, песок. При необходимости могут добавляться и другие компоненты. Их выбор зависит от целей и задач, которые необходимо решить. После добавления воды все компоненты образуют пластичную массу, которая со временем начинает затвердевать и трансформироваться в высокопрочный искусственный камень.

История появления цемента

Первое упоминание о цементе появилось примерно 2200 лет назад. В те времена цемент готовили из извести, пемзы, туфа и вулканического пепла. Полученный состав использовали в качестве скрепляющего вещества при строительстве каменных зданий. Также из цемента изготавливали цельнолитые конструкции. Но они были недостаточно прочными, из-за чего их надёжность оставляла желать лучшего.

С каждым столетием качество цемента повышалось, и в 1824 г. Джозеф Аспдин разработал аналог современного портландцемента. Он отличался прекрасным вяжущим эффектом, благодаря чему его можно было использовать для приготовления бетона. Затвердевший материал отличался повышенной прочностью и износостойкостью.

Затвердевший материал отличался повышенной прочностью и износостойкостью.

Однако, несмотря на то, что он прекрасно выдерживал сжатие, растяжения бетона приводили к его разрушению. Инженеры обратили внимание на тот факт, что металлические балки, наоборот, не боятся растяжений, но плохо работают на сжатие. В итоге практически одновременно несколько специалистов пришли к выводу, что необходимо объединить эти две особенности.

В начале 1850-ых годов французский инженер Жан-Луи Ламбо построил небольшие лодки. В качестве исходного материала он использовал бетон, который армировал железной сеткой. Спустя несколько лет Уильям Уилкинсон стал первым, кто решил армировать металлическими балками бетонные панели. Полученные ЖБ-конструкции использовали при строительстве 2-этажного дома.

В 1854-м г. инженер-строитель Франсуа Куанье также проводил эксперименты с железобетоном. Он первым решил связать стальную арматуру перекрытий с боковыми панелями. Однако в массовом производстве железобетон начал использовать человек, который вообще не имел отношения к строительству, – это Джозеф Монье. В 1846-ом г. его назначили садовником в саду неподалёку от Лувра. Для пересадки апельсиновых деревьев на зиму в теплицу ему нужны были прочные и надежные кадки. Монье решил сделать их из бетона, но у него ничего не получалось. Полученные кадки все время трескались, даже не застыв. В итоге он решил укрепить их металлическими стержнями.

В 1846-ом г. его назначили садовником в саду неподалёку от Лувра. Для пересадки апельсиновых деревьев на зиму в теплицу ему нужны были прочные и надежные кадки. Монье решил сделать их из бетона, но у него ничего не получалось. Полученные кадки все время трескались, даже не застыв. В итоге он решил укрепить их металлическими стержнями.

Но тогда цемент не отличался прочностью и разрушался при малейших перепадах температур. Но, к удивлению Монье, его изобретение за 3 года интенсивной эксплуатации так и не вышло из строя – ни одна кадка не растрескалась. После этого садовник начал изготавливать из бетона и другие элементы ландшафтного дизайна.

Через несколько лет на парижской выставке он получил патент за использование армированного бетона в искусственных водоёмах. После этого последовало еще несколько патентов, в том числе за открытие ЖБ- балок, шпал, мостовых конструкций и других изделий. Через несколько лет вчерашний садовник стал самым узнаваемым человеком во Франции. Под его руководством был построен мост в замке Шазелье и еще много других конструкций.

Спустя некоторое время Монье продал все патенты инженеру-строителю Густаву Вайсу. Он, в свою очередь, сместил арматуру в сторону, что позволило повысить прочность и износостойкость железобетонных панелей. Можно смело сказать, что изобретение армированного бетона стало одним из важнейших событий в истории строительства.

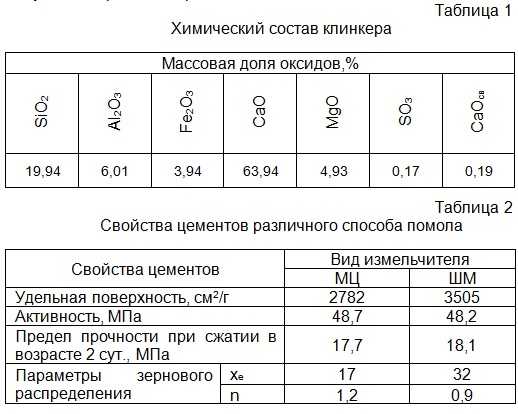

Химический состав цемента

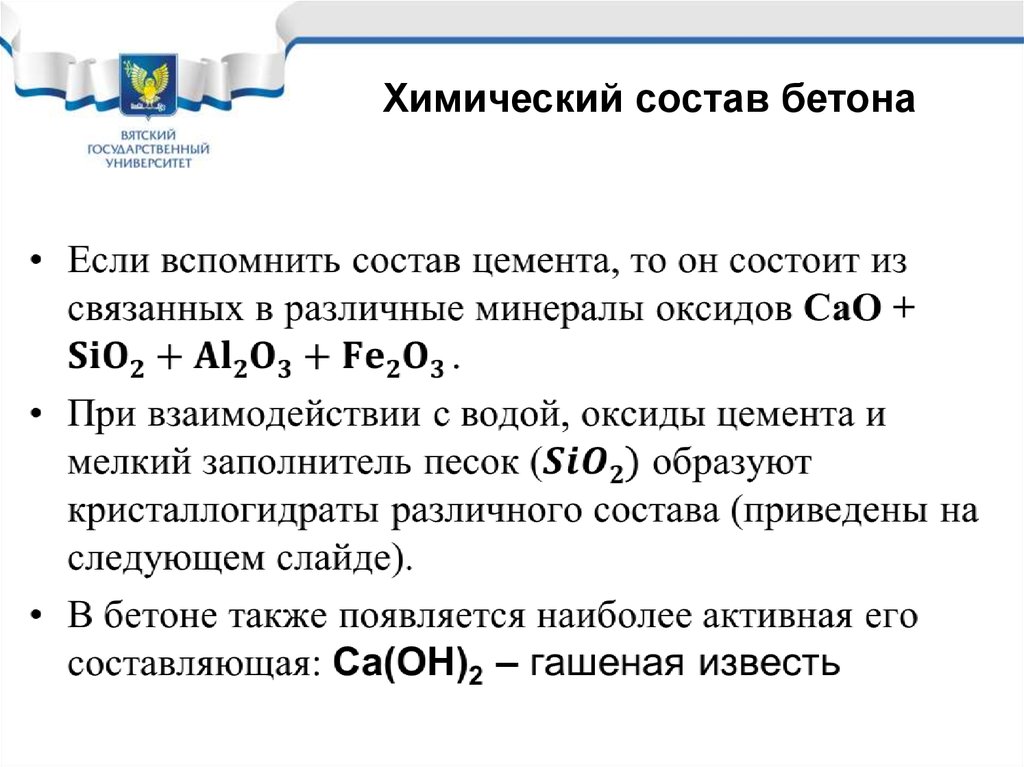

Цемент состоит из следующих компонентов:

· известь. Оксид кальция, CaO. В цементном порошке содержится до 60% извести;

· кремниевый диоксид. SiO2. Около 20% от общего объёма;

· алюминий (глинозем, Al2O3). Его количество не превышает 4% от общего объема всей смеси;

· гипс и оксиды железа (Fe2O3). Около 2% от всего объёма сухого вещества;

· оксид магния оксид (MgO). Содержится около 1% данного вещества.

Указанный состав и количество всех этих компонентов характерно для портландцемента. Однако при необходимости его состав может изменяться, поэтому не существует точной или универсальной химической формулы цементного продукта.

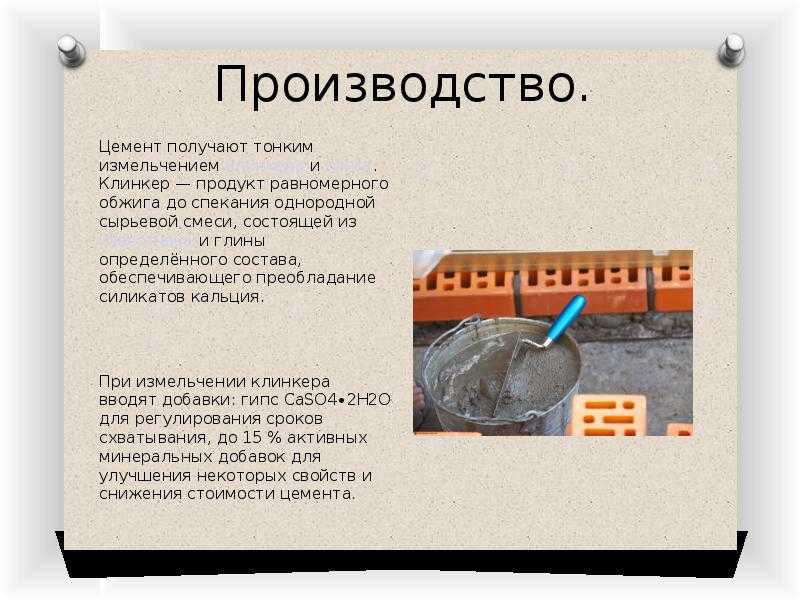

Основной элемент любого цементного порошка – это клинкер. Это продукт, полученный путём обжига глины и известняка. После того, как смесь прошла термическую обработку (температура обжига составляет 1500 градусов), клинкер измельчают до гранул, размер которых составляет от 10 до 60 миллиметров.

После измельчения клинкер смешивают с различными добавками:

· гипс. От его количества зависят сроки схватывания бетона;

· корректирующие добавки – это присадки, пластификаторы и другие элементы. Их количество не превышает 20% от общего объема цементного порошка.

Для приготовления клинкера могут использоваться различные горные породы:

· карбонатные. Имеют кристаллическую либо аморфную структуру. Её выбор определяет эффективность взаимодействия порошка с другими компонентами;

· осадочные породы. Это глина с минеральной основой. При повышенной влажности она начинает разбухать (увеличиваться в объёме) и становится пластичной. Главная особенность – это высокий показатель вязкости.

Карбонатные породы

Для производства цементного порошка используются различные породы:

· мергель. Содержит в своём составе небольшое количество глины;

· мел. Вид мажущегося известняка. Он легко перетирается;

· ракушечник. Имеет пористую структуру, которая начинает разрушаться даже под незначительными сжимающими нагрузками;

· доломит. Обладает прекрасными физическими свойствами, благодаря чему выделяется среди других карбонатных пород.

Глинистые породы

Для изготовления цемента применяют:

· глину. Вид глинистой породы с минеральными включениями;

· лёсс. Отличается пористой структурой. Порода достаточно рыхлая и разрушается при попадании на нее воды. Имеет мелкие зёрна в своем составе, также лёсс может иметь включения силиката или кварца;

· суглинок. Отличается большим содержанием пылеобразных частиц;

· глинистый сланец. Отличается повышенной прочностью (выше, чем у других глинистых пород). При измельчении сланец преобразуется в пластинчатые частицы. Материал содержит минимальное количество влаги. Имеет стабильный гранулометрический состав.

При измельчении сланец преобразуется в пластинчатые частицы. Материал содержит минимальное количество влаги. Имеет стабильный гранулометрический состав.

Корректирующие добавки

Чтобы корректировать цемент, в его состав добавляют различные минеральные добавки. К примеру, модификаторы, изготовленные на базе ископаемых. Они содержат в себе следующие элементы:

· железо;

· плавиковый шпат;

· апатиты;

· глинозём.

Также в качестве корректирующих добавок могут выступать некоторые промышленные отходы: пиритные огарки, минерализаторы, пыль из доменных печей. Все эти добавки улучшают качество цемента и, как следствие, качество самих бетонных конструкций.

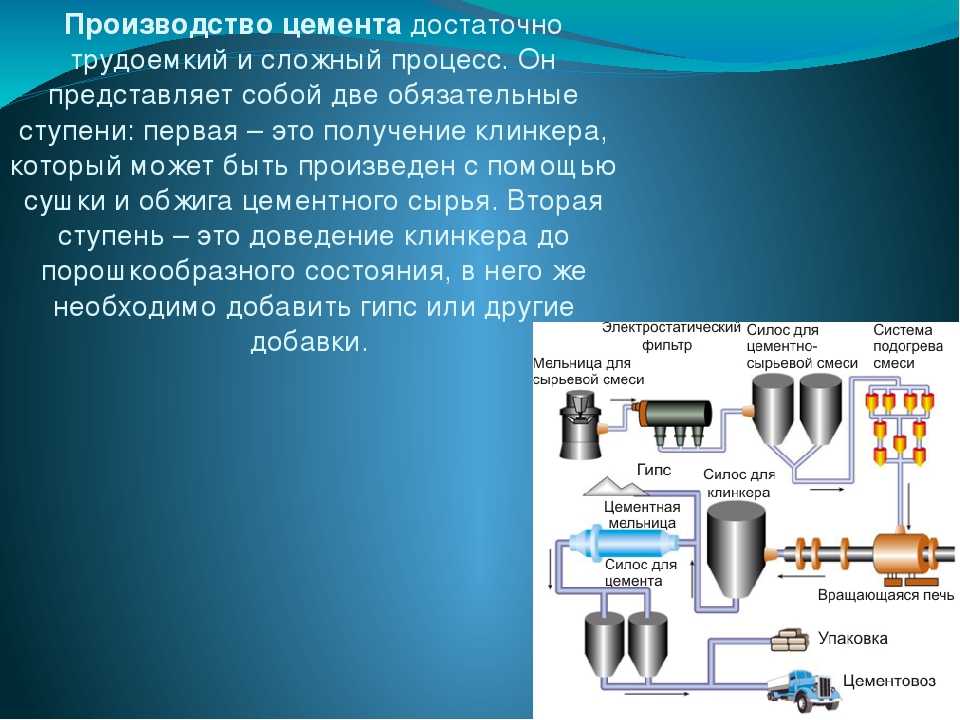

Как производят цемент. Способы производства цемента

Сегодня существует 4 способа производства цемента.

Технология заключается в следующем:

· исходное сырьё дробят, а затем просушивают;

· полученную смесь измельчают в порошок;

· её помещают во вращающуюся печь и обжигают;

· полученная смесь охлаждается и фасуется.

Эта технология отличается минимальной себестоимостью и трудозатратами, поскольку здесь все технологические процессы объединены вместе.

Мокрый

В качестве исходного сырья выступает шихта с влажностью до 50%. Главная особенность метода заключается в том, что известь заменяют мелом, а в процессе изготовления добавляют воду. В итоге получается сырьевой шлам. Его помещают в печь, где обжигают. После обжига смесь охлаждается и измельчается. На завершающем этапе добавляют пластификаторы и другие примеси.

Комбинированный метод

Данный способ объединил в себе обе технологии. Итоговая смесь имеет полусухой состав с влажностью 18%.

Сама технология заключается в следующем:

· по мокрой технологии получают сырьевой шлам;

· его высушивают и прессуют в гранулы;

· их помещают в печь для обжига.

Итоговое сырье охлаждается и фасуется.

Бесклинкерный

Существует еще один способ изготовления цемента – это бесклинкерный метод. В качестве исходного сырья используется доменный либо гидравлический шлак. Его смешивают с добавками, дробят и перетирают до состояния порошка.

В качестве исходного сырья используется доменный либо гидравлический шлак. Его смешивают с добавками, дробят и перетирают до состояния порошка.

Данная технология имеет несколько преимуществ:

· исключается загрязнение окружающей среды, поскольку используются отходы металлургической отрасли;

· можно изготавливать продукцию с различными свойствами;

· готовый продукт устойчив к негативному влиянию окружающей среды;

· минимальные затраты при производстве цементного продукта.

Технические характеристики строительного цемента

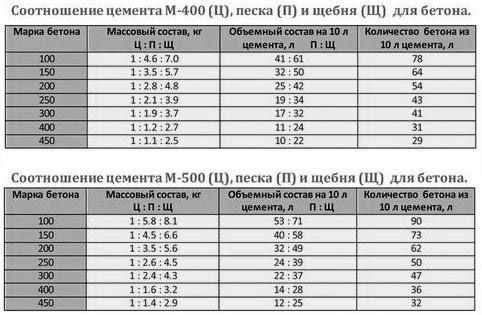

Основной технической характеристикой цемента является его марка. Она обозначается комбинацией из цифр и буквы «М». Цифры указывают на максимальный показатель нагрузки в килограммах на единицу объёма застывшего бетона, т.е. это прочность на сжатие.

Также на упаковке указывается и процентное количество добавок. Оно обозначается буквой «Д» и показывает, какие добавки входят в состав цемента. Например, «Д10» обозначает, что в сухой смеси содержится 10% добавок. Они позволяют повысить прочность, водонепроницаемость бетона, морозостойкость и др.

Например, «Д10» обозначает, что в сухой смеси содержится 10% добавок. Они позволяют повысить прочность, водонепроницаемость бетона, морозостойкость и др.

Самой популярной маркой цемента считается М400. Данный вариант отличается своей универсальностью и подходит практически для любых строительных и отделочных работ.

Но кроме марки, класса и типа, цементы разделяют на несколько видов, которые отличаются сочетанием отдельных компонентов. В целом их различают по следующим критериям:

· активность. Другими словами это прочность цементного раствора на сжатие. Каждый образец проходит испытания, а полученные данные сравниваются с нормативами, на основании чего каждому из них присваивается соответствующая марка. Активность цемента зависит от нескольких факторов: интенсивность помола, состав и количество добавок, активность клинкерных веществ;

· плотность. Наименьшей плотностью обладает свежеприготовленный цемент. Дело в том, что на его частички действуют электростатические силы, которые отталкиваются одна от другой. Но во время транспортировки и хранения эти силы слабеют, и смесь уплотняется. Стоит отметить, что плотность также зависит от степени помола клинкерных гранул;

Но во время транспортировки и хранения эти силы слабеют, и смесь уплотняется. Стоит отметить, что плотность также зависит от степени помола клинкерных гранул;

· удельный вес. Он определяется соотношением веса к занимаемому объёму. Данное понятие необходимо для правильного составления пропорций в цементном растворе;

· объёмный вес. Рассчитывается по среднему показателю плотности цементного продукта. Во время хранения и транспортировки объёмный вес увеличивается;

· срок годности. Любой цемент имеет ограниченный срок годности. Обычно он составляет 2 месяца при нормальных условиях хранения, после чего продукт становится менее прочным. Если же обеспечить герметичные условия хранения, то срок годности цемента может составлять 1 год;

· насыпная плотность. Это соотношение массы рыхлого цемента к его объёму;

· время застывания. В летнее время года приготовленный цементный раствор застывает за 305 часов. Зимой, при температуре 0 градусов и ниже, бетон затвердевает за 10-20 часов. Ускорить или замедлить процесс застывания можно при помощи различных добавок;

Ускорить или замедлить процесс застывания можно при помощи различных добавок;

· тонкость помола или размер гранул. Чем меньше частица цемента, тем быстрее он затвердевает, и, соответственно, тем он прочнее в застывшем состоянии. Оптимальный размер частиц 40-80 микрометров.

Типы цемента и сферы их использования

Существует несколько типов цемента:

· портландцемент. Имеет традиционный состав. Применяется для изготовления бетонных конструкций и изделий. Также его используют для оштукатуривания внутренних и наружных стен;

· шлакопортландцемент. Имеет в своем составе до 25% шлака (уголь, полученный после сжигания клинкера). Используется для изготовления массивных бетонных и ЖБ-конструкций;

· глиноземный. Имеет в своем составе шлак и гипс. Отличается высокой скоростью затвердевания. Не боится повышенной влажности. Применяется для изготовления водонепроницаемых изделий и конструкций;

· сульфатостойкий. Устойчив к агрессивным и химически активным средам. Применяется для изготовления и бетонирования подводных конструкций;

Устойчив к агрессивным и химически активным средам. Применяется для изготовления и бетонирования подводных конструкций;

· пуццолановый. Содержит в своём составе активные минеральные добавки. Используется для изготовления сложных и водонепроницаемых конструкций;

· кислотоупорный. При его изготовлении используется не вода, а жидкое кварцевое стекло. Данный материал устойчив к агрессивным средам, поэтому он используется в тех областях, где необходима устойчивость к кислотам и химически активным веществам;

· пластифицированный. Имеет в своем составе специальные добавки. Они повышают пластичность цемента и делают его более мягким. Используется при изготовлении сложных конструкций.

Класс прочности цемента

Согласно ГОСТ 31108-2016, термин «марка цемента» — это то же самое, что и «класс прочности». Как говорилось выше, он обозначается комбинаций из цифры и буквы «М». В свою очередь данная цифра обозначает вес, который способен выдержать цемент без разрушения. К примеру, если он выдержит нагрузку в 200 килограммов, то он имеет марку М200.

К примеру, если он выдержит нагрузку в 200 килограммов, то он имеет марку М200.

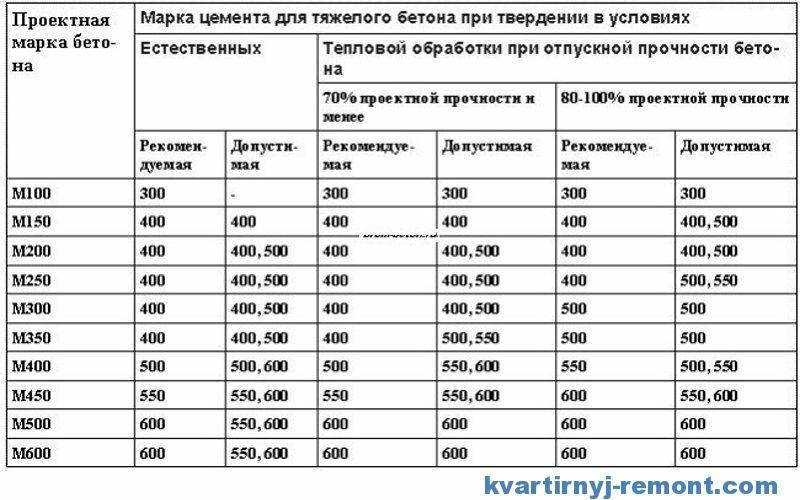

Согласно данной классификации цементный продукт делится на несколько классов:

· М50. Применяется для штукатурных работ;

· М100. Используется при возведении кирпичной кладки;

· М200. Цемент данного класса прочности используют для стяжки пола;

· М300. Используют для возведения фундамента;

· М400. Универсальный вариант, подходит практически для любых строительных работ;

· М500. Также считается универсальным вариантом и используется при любых строительных работах;

· М600. Высокопрочный цемент. Используется на различных этапах строительства. Не боится влаги, а также способен выдерживать повышенные механические нагрузки. Благодаря этому пользуется огромной популярностью среди потребителей.

Проверки на прочность проводятся в лабораториях с использованием специального оборудования. Во время испытаний учитываются и другие характеристик: тонкость помола, количество и состав добавок. Во время испытаний определяется и предел прочности на сжатие и изгиб.

Во время испытаний определяется и предел прочности на сжатие и изгиб.

Чем цемент отличается от бетона

Некоторые новички считают, что цемент и бетон – это одно и то же. Но это распространенная грубая ошибка. Цемент – это сухой порошок, который используется для приготовления бетонного раствора. Его смешивают с водой, песком или гравием, а также другими составляющими. А бетон – это застывший раствор, который отличается повышенной прочностью и износостойкостью. Стоит отметить, что до момента застывания бетон представляет собой подвижную бетонную смесь.

Строительная лаборатория ООО «Бюро «Строительные исследования» занимается испытаниями конструкций и материалов в Санкт-Петербурге и Москве

Основная специализация лаборатории:

- Испытания бетона

- Геотехнический контроль грунта

- Другие области испытаний

- Наши вакансии

Бесплатно вызвать лаборанта на объект или задать вопрос эксперту можно:

1. Заполнив форму на нашем сайте

Заполнив форму на нашем сайте

2. По телефонам:

+7(812)386-11-75 — главный офис в Санкт-Петербурге

+7(965)006-94-59 (WhatsApp, Telegramm) — отдел по работе с клиентами Санкт-Петербург и Москва

3. Написать нам на почту

Подписывайтесь на наши социальные сети и YouTube канал, там много интересной информации и лайфхаков.

Задайте вопрос по этой статье, заполнив форму (телефон не обязателен)

из чего состоит, пропорции компонентов, производство

Качества любого искусственного вяжущего определяются его способом изготовления и процентным содержанием сырьевых компонентов. Цемент не является исключением, из всех видов он относится к самым сложным. Это вещество получают путем измельчения до порошкообразного состояния гипса и обожженного однородного многокомпонентного клинкера и соединения их со специальными добавками. В итоге свойства и сфера применения вяжущего зависят от соотношения этих веществ между собой, температуры обработки и тонкости помола.

Оглавление:

- Разновидности

- Пропорции компонентов

- Особенности маркировки

Главными компонентами являются оксиды алюминия, кальция и кремния, при затворении водой они образуют химические соединения, упрочняющиеся при затвердевании во влажной среде. Общие требования регламентируются ГОСТ 30515-2013, согласно этому межгосударственному стандарту все цементы классифицируются на группы, различающиеся по виду клинкера на портландцементные, глиноземистые и смешанные (ПЦ и сульфатоалюминаты). В первом случае типичный состав содержит CaО (67%), SiO

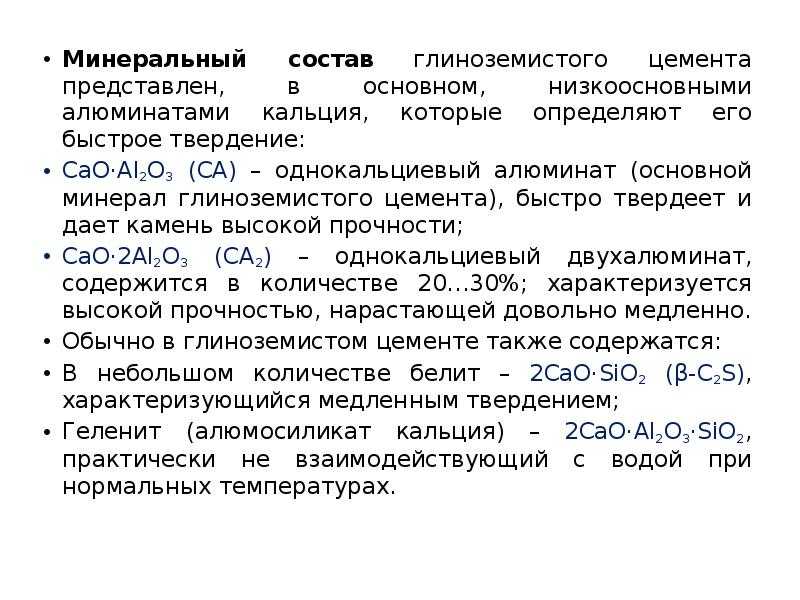

Для производства глиноземистых и высокоглиноземистых цементов в качестве сырья используются бокситы и известняки (преобладает доля низкоосновных алюминатов кальция, процентное содержание Al2O3 возрастает до 50 %). Соотношения остальных компонентов у них зависят от целевого назначения и варьируются в следующих пределах: СаО – 35-45 %; А12О3 – 30-50 %; Fe2O3

Соотношения остальных компонентов у них зависят от целевого назначения и варьируются в следующих пределах: СаО – 35-45 %; А12О3 – 30-50 %; Fe2O3

В зависимости от пропорций компонентов и вещественного состава выделяют следующие востребованные в частном и промышленном строительстве группы:

- Портландцементы – самая популярная разновидность, представляющая смесь тонкого помола клинкера с преобладающей долей высокоосновных силикатов кальция и гипса. Сырьем служат известняк (до 78%) и глина (до 25%).

- Глиноземистые, изготавливаемые путем помола сырья из бокситов и известняков, обожженных или расплавленных до однородного состояния. Эти виды характеризуются высокой скоростью затвердевания, их используют как в качестве самостоятельного вяжущего, так и для производства специальных марок: водонепроницаемых, расширяющихся, напрягающихся.

Из-за повышенной твердости клинкера они проигрывают портландцементу в энергозатратности и себестоимости.

Из-за повышенной твердости клинкера они проигрывают портландцементу в энергозатратности и себестоимости. - Шлакопортландцементы – с долей доменного, электротермофосфорного или топливных шлаков от 36 до 65%.

- Пуццолановые, с добавлением к продуктам помола ПЦ клинкера активных минеральных добавок. Их пропорция достигает 40%, из-за образования химических реакций с зернами цемента они имеют отличные от обычных марок свойства.

- Смешанные – получаемые путем совместного помола клинкеров разных видов или вводом многокомпонентных минеральных смесей (например, шлака и золы-уноса).

К реже используемым видам относят романцемент (соединение помола ПЦ клинкера и известняковых и магнезиальных мергелей, не производится промышленных масштабах), магнезиальные (затворяемые солевыми растворами, характеризующиеся высокой скоростью схватывания и стойкостью к механическим нагрузкам после застывания) и кислотоупорные составы на основе кварца, разводимые жидким стеклом.

Химический состав цементов разных групп

Пропорции клинкера и остальных компонентов:

| Наименование | Вещественный состав сухой смеси, % | Минералогический состав клинкера, в % по массе | ||

| Доля клинкера | Доля гипса | Другие добавки | ||

| Обычный ПЦ | До 80 | 1,5-3,5 | Минеральные примеси – до 20% | ЗСаО х SiO2 – 45-67 2CaO х SiO2 – 13-35 ЗСаО х Al2O3 – 2-12 4СаО хAl2O3 х Fe2O3 – 8-16 |

| Гидрофобный | До 90 | — | Мылонафт, олеиновые кислоты – до 0,05 | |

| Тампонажный | — | Активная минеральная добавка – до 25 инертная – до 10 шлак – до 15 песок – до 10 пластификаторы – 0,15 | ||

| Шлако-портландцемент | 40-70 | До 3,5 | Гранулированный диатомитовый шлак – 30-60 | |

| Пластифицированный | До 90 | — | пластификаторы – 0,15-0,25 | |

| Быстротвердеющий | 90 | 1,5-3,5 | Активная минеральная добавка – до 10 | ЗСаО х SiO2 и ЗСаО х Al2O3 – до 65 2CaO х SiO2 и 4СаО хAl2O3 х Fe2O3 до 33 |

| Высокопрочный | 90 | 1,5-3 | — | ЗСаО х SiO2 – до 70 ЗСаО х Al2O3 – 8 |

| Декоративный (белый цемент) | 80-85 | — | Диатомит – 6 Инертная минеральная добавка – 10-15 | 3CaO х SiО2 – 45-50 2CaO х SiO2 – 23-37 ЗСаО х Al2O3 – до 15 4СаОхAl2O3хFe2О3 – до 2 |

| Пуццолановый сульфатостойкий | До 60 | До 3,5 | Породы осадочного происхождения – 20-35 Лава, обожженная глина, топливная зола-унос – 25-40 | ЗСаО х SiO2 — до 50 ЗСаО х Al2O3 – 5 ЗСаО х Al2O3 и 4СаОхAl2O3хFe2О3 – 22 Al2O3— 5 MgO – 5

|

| Сульфатостойкий | До 96 | До 3,5 | — | |

| Глиноземистый | 99 | 1 | Точные пропорции зависят от назначения СаО·Аl2О3 – преобладающая доля СА2 С12А7 C2S 2СаО·Аl2О3·2SiO2 | |

| То же, расширяющийся | До 70 | 20 | Бура – 10 | |

| Напрягающийся | Клинкер ПЦ – 65-70 Глинозем – 13-20 | 6-10 | Совместный помол глиноземистого и портландцементного клинкера | |

Сфера применения и основные свойства разновидностей приведены ниже:

| Наименование | Оптимальная область использования, преимущества | Ограничения, возможные недостатки |

| Портландцемент | Монолитные и сборные бетонные и ж/б конструкции, изготовление растворов, дорожное строительство | Окончательный набор прочности – через 28 дней |

| ЩПЦ | Массивные сооружения, подвергаемые воздействию пресных и минерализованных вод. Характеризуется повышенной сульфатостойкостью Характеризуется повышенной сульфатостойкостью | Медленное затвердевании в начале, низкая морозостойкость |

| Пуццолановый | Подземные и подводные конструкции, подверженные агрессивному воздействию сульфатных вод | Не рекомендуются для объектов с перепадами уровня влажности, при риске частых промерзаний или твердении раствора в сухих условиях |

| Глиноземистый | Производство жаростойких строительных смесей, быстротвердеющих или аварийных бетонов | Не используются для заливки массивных конструкций, максимально допустимая температура окружающего воздуха на начальной стадии затвердевания составляет +25 °C |

| Напрягающий | Изготовление тонкостенных изделий, напорных ж/б труб, гидроизолирующих покрытий | Зависят от марки, возможны ограничения в температуре эксплуатации. Единственным недостатком является сложный процесс производства, и как следствие – высокая цена |

Основные марки

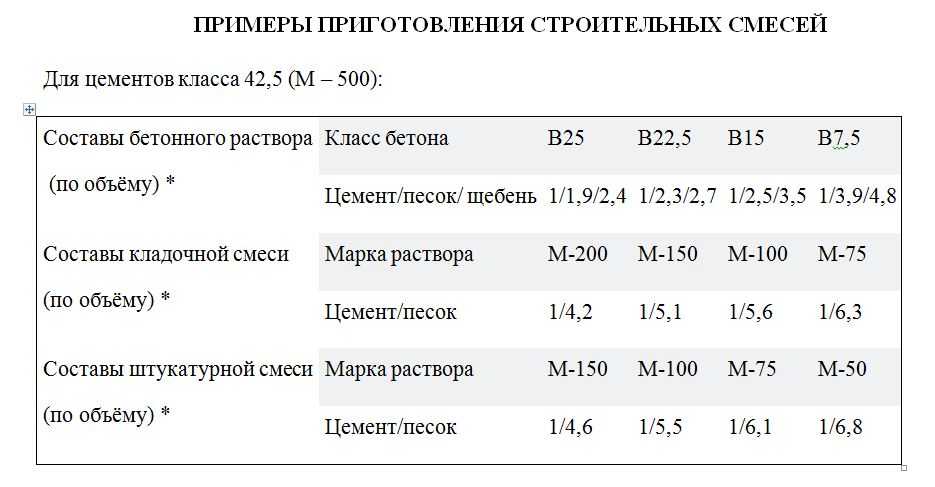

Вид выбранного вяжущего определяет пропорции и свойства строительных смесей. Важно заранее проверить, из чего состоит цемент, величину его водопотребности, размеров зерен и сроки схватывания. Главным критерием качества является прочность на сжатие, в лаборатории она определяется для изделий из ЦПР, смешанного в соотношении 1:3 и затвердевающего в нормальных условиях в течение 28 дней. В зависимости от выдерживаемого давления выделяют группы от 100 до 600 кг/см

Важно заранее проверить, из чего состоит цемент, величину его водопотребности, размеров зерен и сроки схватывания. Главным критерием качества является прочность на сжатие, в лаборатории она определяется для изделий из ЦПР, смешанного в соотношении 1:3 и затвердевающего в нормальных условиях в течение 28 дней. В зависимости от выдерживаемого давления выделяют группы от 100 до 600 кг/см

Следующим фактором идет процентное соотношение добавок к клинкеру, у стандартных видов максимум составляет 20%. Маркировка этого показателя обозначается буквой «Д», идущее за ней число характеризует долю минеральных примесей (пример: ПЦ М400 Д0 указывается для портландцемента с прочностью на сжатие не менее 400 кг/см2 без добавок). Приведенная маркировка соответствует ГОСТ 10178-85, помимо вышеперечисленной она включает информацию о дополнительных свойствах (обозначается только при их наличии), также зависящих от состава клинкера и введенных добавок.

- Н – нормированный;

- Б – быстротвердеющий;

- СС – сульфатостойкий;

- ВРЦ – расширяющийся водонепроницаемый;

- ПЛ – с пластификаторами;

- БЦ – белый (декоративный) цемент.

С 2003 г вступил в силу ГОСТ 31108 (соответствующий евростандартам), согласно которому вначале указывается состав с примечанием о наличии или отсутствии добавок (II или I). Все варианты с минеральными примесями разделяются на две группы: А – с процентным содержанием от 6 до 60%, Б – от 21 до 35%. Тип добавки обозначают римскими цифрами. Последними идут класс прочности и норма сжатия материала. Стандартный диапазон для общестроительных смесей варьируется от 22,5 до 52,5 (соответствует марке от М300 до М600). Для исключения ошибок рядом с маркировкой всегда указывается ГОСТ, введение цемента осуществляется со строгим соблюдением пропорций.

Химический состав цемента и функции ингредиентов, присутствующих в цементе

Химический состав цемента и функции ингредиентов для цемента обсуждаются здесь.

Химический состав цемента зависит от сырья, используемого при производстве цемента. Этими сырьевыми материалами являются известь, кремнезем, глинозем и оксид железа.

Содержание

- Каков химический состав цемента?

- Химический состав цемента и функции ингредиентов

- Химический состав цемента с процентным содержанием

- Функции химических соединений, присутствующих в цементе

- Основные соединения цемента

- Основные соединения цемента, их общее название и приблизительный диапазон массы

- Оксидный состав и соответствующий OPC состав Bogue’s Compounds-

- Bogue’s Compounds

- 1. Трехкальциевый силикат

- 2. Двухкальциевый силикат

- 3. Трехкальциевый алюминат

- 4. Тетракальция алюминоферит

- Тепловая гидратация компонентов цемента

- Незначительные соединения цемента

- Важность щелкала в цементе

- Важность GYPSUM в Cement

9000 9000 - .

Цемент) В соответствии с IS: 269 – 1989

Цемент) В соответствии с IS: 269 – 1989 - Важные моменты, на которые следует обратить внимание в отношении изменчивости состава цемента (изменение свойств цемента) —

- Микроструктура состава цемента

- Key Take Away

- Часто задаваемые вопросы

При высоких температурах сырье вступает в реакцию друг с другом в печи. Молекулярный состав реструктурируется в печи путем прокаливания. В результате образуется ряд сложных химических соединений.

После этого достигается состояние химического равновесия за исключением небольшого остатка несвязанной извести. Это связано с тем, что известь не успевает прореагировать. Но при охлаждении равновесие не сохраняется. И эта скорость охлаждения влияет на степень кристаллизации.

Глинозем и железо производят алюминат трикальция и алюминат тетракальция. Глинозем и железо снижают температуру с 2000°C до 1350°C (от 3500°F до 2500°F).

Вышеупомянутое снижение температуры требуется для образования трехкальциевого силиката. В противном случае для снижения температуры потребовалась бы энергия, и, следовательно, стоимость увеличилась бы.

Химический состав цемента и функции ингредиентовВ ходе реакции образуются оксиды сырья. Относительные пропорции этих оксидов наряду со скоростью охлаждения и тонкостью помола влияют на свойства цемента.

Химический состав цемента в процентахПриблизительный химический состав цемента в процентах приведен в таблице ниже:

Функции химических соединений, присутствующих в цементе- Оксид кальция CaO

Он регулирует прирост прочности цемента

Он регулирует прочность цемента

Недостаток CaO в цементе снижает его прочность и время схватывания.

2. Силикагель SiO 2

Придает прочность цементу.

Избыток кремнезема снижает схватывание цемента.

3. Оксид алюминия Al 2 O 3

Отвечает за быстрое схватывание цемента

Избыток оксида алюминия снижает прочность цемента 3

Придает цементу характерный серый цвет

Также помогает при сплавлении различных материалов

5. Оксид магния MgO

Придает цвет цементу

Придает цементу твердость конкретный.

6. Щелочи Na 2 O, K 2 O, P 2 O 5

Щелочи присутствуют в виде остатков в цементе.

Избыток щелочей вызывает высолы в бетоне

Избыток щелочи может также привести к растрескиванию бетона.

7. Триоксид серы SO 3

Триоксид серы придает прочность цементу.

Основные соединения цемента Основные соединения цемента, образующиеся после обжига материалов в печи, образуют клинкер цемента. Эти соединения могут схватываться и затвердевать в присутствии воды.

Эти соединения могут схватываться и затвердевать в присутствии воды.

В основном их идентифицировал Бог. Следовательно, эти основные соединения также называют соединениями Бога.

Major Compounds of Cement, Their Common Name, and Approximate Weight Range| Name of Compound | Formula | Abbreviation | Common Name | Usual Range by Weight |

| Tricalcium silicate | 3 CaO.SiO 2 | C 3 S | alite | 45-60 |

| Dicalcium silicate | 2 CaO.SiO 2 | C 2 S | belite | 15-30 |

| Tricalcium aluminate | 3 Al 2 O 3 .SiO 2 | C 3 A | – | 6-12 |

| Tetracalcium aluminoferrite | 4 Al 2 O 3 . Fe 2 O 3 Fe 2 O 3 | C 4 AF | ferrite | 6-8 |

Соотношение этих четырех элементов определяет основные свойства цемента.

Oxide Composition of Typical OPC & Corresponding Composition of Bogue’s Compounds-| Oxide | Composition (%) |

| CaO | 63 |

| SiO 2 | 20 |

| Al2O 3 | 6 |

| Fe 2 O 3 | 3 |

| MgO | 1.5 |

| Na 2 O K 2 O | 1 |

| SO 3 | 2 |

| Другие | 1 |

| Потеря при зажигании | 2 (объясняется ниже) |

| 2 (объяснено ниже) | |

. 0280 0280 |

| Bogue’s Compound | Composition (%) |

| C 3 S | 54 |

| C 2 S | 16.6 |

| C 3 A | 10,8 |

| C 4 AF | 9,1 |

образовавшиеся соединения.

Следовательно, производство цемента с установленным количеством определенного соединения требует тщательного контроля состава оксидов в сырье.

Различные испытания проводятся для определения пропорций этих компонентов в цементе.

Нерастворимый остаток

Согласно BS EN 197-1 нерастворимый остаток не должен превышать 5 % от общей массы цемента с наполнителем.

Потери при прокаливании

Показывает степень карбонизации и гидратации свободной извести и свободной магнезии при контакте цемента с атмосферой. The specified limits of loss on ignition as per ASTM C 150-05 & BS EN 197-1 are as follows-

The specified limits of loss on ignition as per ASTM C 150-05 & BS EN 197-1 are as follows-

| Cement Type | Loss on Ignition (in %) |

|---|---|

| ASTM Тип I Цемент | 3 |

| ASTM Тип II Цемент | 3 |

| ASTM Type III Cement | 3 |

| ASTM Type IV Cement | 2.5 |

| ASTM Type V Cement | 3 |

| Cement with Filler material | 5 |

Четыре основных соединения цемента называются соединениями Бога.

1.

Трехкальциевый силикат- Может считаться лучшим вяжущим материалом.

- Облегчает измельчение цементных клинкеров

- Повышает устойчивость к замораживанию и оттаиванию

- Поскольку он гидратируется на ранней стадии, он обеспечивает раннюю прочность цемента

- Его гидратация и характер образовавшегося геля вызывают твердость цемента наряду с 7-дневной прочностью цемента

- Увеличение его содержания сверх указанных пределов может значительно увеличить теплоту гидратации, а также увеличить растворимость цемента в воде

2.

Двухкальциевый силикат

Двухкальциевый силикат - Его гидратация требует времени, поэтому затвердевание происходит на более поздней стадии

- Сила развивается примерно через год

- Обеспечивает стойкость к химическому воздействию

- Увеличение его содержания затрудняет помол клинкеров, снижает раннюю прочность и теплоту гидратации

- Через год вклад C 2 S в прочность и твердость почти равен вкладу C 3 С

Вместе составляют 70-80 % цементных смесей. Большая часть прочности цемента зависит только от этих двух соединений. При гидратации они дают C 3 S 2 H 3 и Ca(OH) 2 . Но C 3 S дает раннюю прочность, а C 2 S отвечает за предел прочности.

Вклад цементных компаундов в прочность цемента 3. Трехкальциевый алюминат- Может быстро реагировать с водой

- Вызывает мгновенное схватывание тонкоизмельченного клинкера за счет мгновенного затвердевания цементного теста.

Для предотвращения этого при помоле цемента добавляют 2-3 % гипса.

Для предотвращения этого при помоле цемента добавляют 2-3 % гипса. - Отвечает за начальное схватывание, высокую теплоту гидратации и объемные изменения; таким образом, это причина взлома

- Увеличение его содержания снижает время схватывания, устойчивость к сульфатному воздействию, предельную прочность и теплоту гидратации

- Он также отвечает за мгновенное схватывание цемента вместе с C 3 A, но выделяет меньше тепла.

- Имеет наименьшую цементирующую способность из всех

- Увеличение его содержания снижает прочность

| Компонент | Теплота гидратации (в Дж/г) 2 2 2 20205 C 3 S | 500 | C 2 S | 260 | C 3 A | 865 | C 4 AF | 420 | |

Реакция теплоты гидратации цемента протекает с большей скоростью на ранней стадии и с меньшей скоростью после нее.

Помимо соединений Bogue, составляющих основную часть продукции, в печи также образуются некоторые второстепенные соединения.

В цементе содержится довольно много второстепенных соединений, таких как CaSO 4 .2H 2 O, MgO, TiO 2 , Mn 2 O 3 , K 90 90, 90, 9 O 9 Na 2 O и щелочи.

Основные соединения играют важную роль в гидратации цемента. Чтобы знать, что такое гидратация цемента и как эти соединения помогают в наборе прочности бетона, Чтение гидратации цемента .

Это не означает, что второстепенными соединениями можно пренебречь. На самом деле, термин «минорное соединение» относится к его количеству, а не к важности. Это можно понять по следующим примерам:

Важность щелочей в цементе Наличие этих щелочей повышает рН до 13,5, что хорошо для защиты арматурной стали от коррозии.

Щелочи реагируют с заполнителями в бетоне, что вызывает разрушение бетона. Это явление известно как реакция щелочного агрегата и отрицательно сказывается на прочности бетона.

Значение гипса в цементеБольшое значение имеет количество гипса, присутствующего в клинкере.

Содержание гипса зависит от содержания C 3 A и содержания щелочи. Если C 3 A увеличивается, потребность в гипсе также увеличивается. (Увеличение C 3 A требуется, если также увеличивается тонкость помола цемента.)

Но добавление гипса увеличивает характеристики расширения цемента и вызывает разрушение застывшего цементного теста.

Таким образом, необходимо определить оптимальное содержание гипса. Его определяют по выделению теплоты гидратации. Обеспечивается желаемая скорость ранней реакции, так что небольшое количество C 3 A доступно для реакции даже после того, как весь гипс будет объединен.

Ниже приведены некоторые химические требования цемента OPC марки 33 согласно IS: 269-1989:

1. Коэффициент насыщения известью представляет собой отношение процентного содержания извести к объему кремнезема, глинозема и оксида железа. Он не должен быть больше 1,02.

2. Процент оксида оксида железа

3.

4.

5.

6.

Свойства)-1. Отношение кремнезема к глинозему и оксиду железа определяет скорость схватывания цементного теста.

Соотношение = SiO2Al2O3+FE2O3

2. Тепло от гидратации может быть уменьшено на

— Увеличение содержания кремнезема до 21 %

— ограничивающее содержание охищренного алемина

3. – ограничение содержания железа до 4 % 4. Добавление небольшого процента оксида железа в высококремнистое сырье облегчает его сжигание. Но избыток этого оксида железа приводит к образованию твердых клинкеров. Эти твердые клинкеры затем затрудняют измельчение. Оксид железа нейтрализует некоторые нежелательные свойства, возникающие из-за реакции извести с глиноземом. Кроме того, если известь сама по себе вступает в реакцию с оксидом железа, это вызывает нестабильность. Меры предосторожности при изменении сырья для цемента: 1. Ограничение содержания извести – Количество извести не должно превышать определенного предела. В противном случае извести будет трудно сочетаться с другими составами. А известь останется в виде свободной извести в клинкере цемента. Свободная известь в клинкере задерживает гидратацию цемента и, таким образом, ухудшает его прочность. 2. Ограничение содержания кремнезема – Если вместо глинозема и оксида железа увеличить количество кремнезема, цемент не будет плавиться должным образом. Образование цементных клинкеров также будет затруднено. Увеличение общего содержания глинозема и оксида железа способствует увеличению ранней прочности цемента. С развитием науки и техники мы теперь можем распознавать микроструктуру цементного бетона до гидратации, а также после гидратации. Кристаллическая/аморфная структура гидратированного/негидратированного цемента может быть выявлена с помощью Ле Шателье и Торнебом наблюдали четыре различных типа кристаллов в тонких срезах цементных клинкеров. Описание этих четырех кристаллов было похоже на описание основных компонентов Богом. Следовательно, соединения Бога также упоминаются в литературе под этими названиями. Сырье цемента — Стина, Silica, Alumina, Iron Oxide Стойкость к сульфатному воздействию может быть повышена за счет0003

Стойкость к сульфатному воздействию может быть повышена за счет0003

СЭМ-изображение цементаОптическое микроскопическое изображение цемента Эти четыре типа кристаллов были названы Торнебомом алитом, белитом, целитом и фелитом.

Эти четыре типа кристаллов были названы Торнебомом алитом, белитом, целитом и фелитом. Bogue’s Compound Tornebohm’s Name for Crystal C 3 S Alite C 2 S Belite C 3 A Целит C 4 AF FELITE Ключевой выпуск

| Оксид | Процентный диапазон | Функция | ||

| CARO | 601059||||

| CARO | 601867.||||

| SIO 2 | 17-25 | IMPARTSIONS . | 3-8 | Отвечает за быстрое схватывание цемента Избыток- Снижает прочность цемента0894 облегчает слияние различных материалов |

| MGO | 0,1-4 | . Придает цвет . 2 O, P 2 O 5 | 0,4-1,3 | Избыток щелочи вызывает высолы в бетоне Избыток щелочи вызывает появление трещин в бетоне | SO 102 3 | 1.3-3 | Придает прочность |

Вышеперечисленные оксиды, присутствующие в сырье, соединяются друг с другом при высоких температурах клинкерования и образуют комплексные соединения.

Основные соединения цемента t-

Основные соединения цемента были определены на основе работы Bogue. Поэтому их также называют соединениями Бога.

- C 3 S – Трехкальциевый силикат

- C 2 S – Двухкальциевый силикат

- C 3 A – Трехкальциевый алюминат

- C 4 AF – Тетракальциевый алюмоферрит

Основные соединения ответственны за гидратацию цемента, что приводит к увеличению прочности цемента. Основные соединения составляют около 90 % от общего количества цементных соединений.

Второстепенные соединения цемента –

Хотя процентное содержание второстепенных соединений в составе цемента меньше, они все же значительны.

Второстепенные соединения в цементе включают CaSO 4 .2H 2 O, MgO, TiO 2 , Mn 2 O 3 , K 2 O, Na 2 O и щелочи.

Щелочи могут способствовать реакции щелочного агрегата в бетоне, что отрицательно сказывается на прочности бетона.

Необходимо определить оптимальное содержание гипса, так как большее количество гипса вызывает характеристики расширения цемента, что приводит к нарушению затвердевшего цемента.

IS: 269 -1989 : Было указано, что некоторые химические требования к цементу марки 33 для OPC. В этом коде указаны ограничения для следующих факторов:

- Известь до кремнезема, глинозема и оксида железа

- Глинозем в оксид железа

- Нерастворимый остаток

- Магнезия

- Содержание серы

- Потери при прокаливании

Изменение процентного содержания сырья должно производиться с осторожностью. В противном случае могут возникнуть неблагоприятные последствия.

Избыток извести приводит к тому, что известь остается в свободном состоянии в клинкере, вызывая непрочность цемента.

Избыток кремнезема затрудняет образование клинкеров.

Микроструктура цемента –

По мере развития науки и техники новые технологии помогают детально изучать микроструктуру цемента. Для этого можно использовать силовой электронный микроскоп с увеличением 50000 и более.

Часто задаваемые вопросы

Каков химический состав цемента?

Химический состав цемента: Трехкальциевый силикат (C 3 S), двухкальциевый силикат (C 2 S), трехкальциевый ауминат (C 3 A), и алюмоферрит тетракальция (C 4 AF) составляют более 90 % химических компонентов цемента. Сульфат кальция (CaSO 4 .2H 2 O), оксид магния (MgO), оксид титана (TiO 2 ), оксид марганца (Mn 2 O 3 ), щелочи (K 0 2 O , Na 2 O, P 2 O 5 ) в незначительных количествах присутствуют в цементе.

Химический состав цемента зависит от сырья, используемого в производстве цемента – извести, кремнезема, глинозема и оксида железа.

В чем разница между цементом и бетоном?

Цемент – материал, обладающий вяжущими свойствами. Цемент — это материал, используемый в бетоне вместе с заполнителями и водой.

Дайте определение цементу.

Цемент представляет собой мелкоизмельченный порошок, обладающий вяжущими свойствами, который при добавлении воды может образовывать пасту и набирать прочность.

Как сделать цемент?

Цемент можно производить путем смешивания водорослевых и кремнистых материалов в сухом или влажном виде на заводе с последующим измельчением их в мелкий порошок.

Танудж Пармар

Я Профессор Танудж Пармар, исполняющий обязанности доцента Государственного инженерного колледжа доктора С. и С. Ганди, Сурат. В настоящее время я работаю над кандидатской диссертацией. в области транспортного машиностроения.

Изображение предоставлено СЭМ-изображением цемента, изображением цемента под оптическим микроскопом.

Состав обычного портландцемента

Состав обычного портландцемента

Основными химическими компонентами обычного портландцемента являются:

- Кальций

- Силикагель

- Глинозем

- Железо

Кальций обычно получают из известняка, мергеля или мела, а кремнезем, глинозем и железо получают из песков, глин и железных руд. Другое сырье может включать сланцы, ракушки и побочные продукты промышленного производства.

Другое сырье может включать сланцы, ракушки и побочные продукты промышленного производства.

Портландцемент является ключевым ингредиентом в строительной отрасли и используется для производства бетона, раствора и других строительных материалов. Обычный портландцемент (OPC) является наиболее часто используемым типом портландцемента и состоит из нескольких ключевых ингредиентов. В этой статье мы обсудим состав OPC и его свойства.

Состав обычного портландцемента:

Базовый состав OPC:

Содержимое | % |

СаО | 60-67 |

SiO 2 | 17-25 |

Ал 2 О 3 | 3-8 |

Fe 2 О 3 | 0,5-6,0 |

MgO | 0,5-4,0 |

Щелочи | 0,3-1,2 |

СО 3 | 2,0-3,5 |

Основное соединение, которое обычно образуется в процессе смешивания:

- 1-трикальцийсиликат (3CaO.

SiO 2 )

SiO 2 ) - Силикат 2-дикальция (2CaO.SiO 2 )

- Алюминаты 3-трикальция (3CaO.Al 2 O 3 )

- 4-тетракальциевый алюмоферрит (4CaO.Al 2 O 3 .Fe 2 O 3 )

Оксид кальция (CaO) : Это один из основных ингредиентов OPC и обычно составляет около 60-67% его состава. Оксид кальция получают из известняка или мела, которые являются минералами карбоната кальция.

Кремнезем (SiO 2 ) : Кремнезем является вторым наиболее распространенным компонентом в OPC, на его долю приходится около 17-25% его состава. Обычно его получают из глины или песка.

Оксид алюминия (Al 2 O 3 ) : Это еще один важный ингредиент OPC, составляющий около 3-8% его состава. Оксид алюминия получают из глины или сланца.

Оксид железа (Fe 2 O 3 ) : Оксид железа составляет около 0,5-6% состава OPC и поступает из железной руды.

Гипс (CaSO 4 .2H 2 O) : Гипс добавляется в OPC в процессе производства для контроля времени его схватывания. Обычно он составляет около 2-5% состава OPC.

Точный состав OPC может варьироваться в зависимости от конкретного производственного процесса и используемого сырья. Однако эти пять ключевых компонентов обычно присутствуют в большинстве типов OPC.

OPC обладает несколькими важными свойствами, которые делают его идеальным конструкционным материалом. Некоторые из ключевых свойств OPC включают:

Высокая прочность на сжатие : OPC известен своей высокой прочностью на сжатие, что делает его идеальным для использования в строительстве, где требуется прочный и долговечный материал.

Хорошая удобоукладываемость : OPC обладает хорошей удобоукладываемостью, что означает, что ему можно легко придавать форму и формовать различные формы и структуры.

Состав цемент: состав, химическая формула и производство

Состав цемент: состав, химическая формула и производство

Из-за повышенной твердости клинкера они проигрывают портландцементу в энергозатратности и себестоимости.

Из-за повышенной твердости клинкера они проигрывают портландцементу в энергозатратности и себестоимости.

Для предотвращения этого при помоле цемента

Для предотвращения этого при помоле цемента 0894 Управление. Расположенный в цементе

0894 Управление. Расположенный в цементе  SiO 2 )

SiO 2 )