Цементная штукатурка, состав и цены

Цементная штукатурка

Штукатурка на цементной основе — это недорогой и качественный материал для обработки стен и выравнивания поверхностей, увеличения звуко- и теплоизоляционных показателей.

В состав цементной штукатурки кроме вяжущего (цемента) и заполнителя (кварцевого песка) входят модифицирующие добавки, регулирующие качественные и эксплуатационные характеристики смеси — пластификаторы, противоморозные и армирующие добавки. В качестве вяжущего используются различные виды цемента — портландцемент, шлакопортландцемент, пуццолановый портландцемент, что оказывает непосредственное влияние на скорость отверждения раствора и набора им прочности. Штукатурки на основе цемента характеризуются наивысшей прочностью и высокой степенью влагостойкости.

В числе свойств цементной штукатурки можно отметить:

- пластичность;

- прочность;

- низкий показатель влагопоглощения;

- высокую степень адгезии.

Наносят штукатурку на бетонные, кирпичные, газобетонные поверхности, которые предварительно подготавливают — очищают от пыли и загрязнений, жировых пятен и высолов. Используют цементную штукатурку для выполнения наружных и внутренних работ, в помещениях с повышенной влажностью, для отделки стен подвалов и неотапливаемых помещений, для увеличения теплоизоляционных качеств конструкций.

Особенности цементной штукатурки

Цементная штукатурка используется для обработки наружных и внутренних поверхностей, при выполнении ремонтных работ по устройству фасада, подвальных помещений, ванной комнаты, кухни, офисных пространств. Использование данного материала обеспечивает высокую прочность поверхности и длительный период эксплуатации.

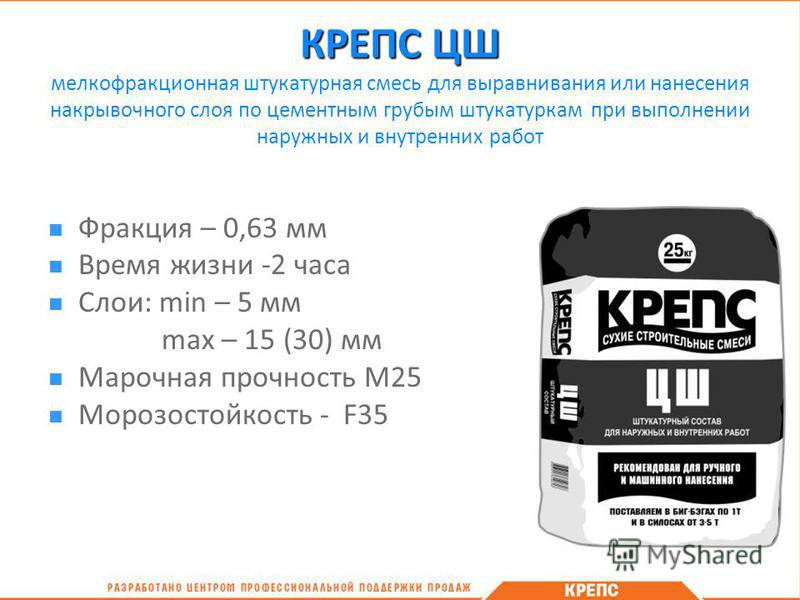

В состав сухих штукатурных смесей в качестве вяжущего может входить цемент, различных марок, наполнитель – кварцевый песок, с мелким размером зерна и модифицирующие добавки, которые регулируют свойства растворной смеси. Для затворения раствора, сухая смесь засыпается в емкость с водой и тщательно перемешивается до образования однородной массы, имеющей консистенцию густой сметаны.

При выборе штукатурной смеси необходимо принимать во внимание условия эксплуатации помещений, их назначение. Цементная штукатурка нашла свое применение для отделки стен в жилых и административных зданиях, под последующую обработку стен отделочными материалами – обоями, ЛКМ, плиткой, декоративной штукатуркой.

Цементные штукатурки разделяют на:

— материалы для выполнения наружных работ, что предполагает высокую морозоустойчивость материала, стойкость к температурным и влажностным перепадам;

— для выполнения работ внутри зданий используются экологически безопасные для людей материалы;

— универсальные, могут быть использованы для выполнения различных видов работ;

— материалы для выравнивания поверхностей (черновая отделка), характеризуются морозостойкостью, стойкостью к влагопоглощению;

— специальные материалы, имеют узконаправленное назначение – для заделки щелей, для обеспечения высоких теплозащитных свойств стен;

— декоративные, для выполнения финишных работ по отделке помещение и создания привлекательного внешнего вида.

Цементная штукатурка используется для работы с бетонными, газобетонными, кирпичными, цементными поверхностями. Растворная смесь характеризуется высокой степенью пластичности, длительностью эксплуатации, доступной ценой, стойкостью к воздействию влаги и температурным перепадам. Кроме этого материал имеет короткий период схватывания, отверждения и набора прочности, что позволяет сократить сроки сдачи объектов.

Цементную штукатурку подразделяют на две большие группы:

— цементную, где в качестве вяжущего используется портландцемент или шлакопортландцемент;

— цементно-известковую, в состав которой, в качестве вяжущего, входят два компонента – цемент и известь.

Увеличение процента содержания извести снижает прочность материала и увеличивает протяженность периода отверждения.

Как приготовить и выбрать цементную штукатурку — Статьи «Первый Стройцентр» в Уфе

Цементная штукатурка в современном строительстве продолжает оставаться одним из наиболее популярных отделочных материалов. Базовый состав цементной штукатурки включает цемент в качестве связующего, песок в качестве наполнителя, и воду, однако сегодня существует множество добавок, при помощи которых штукатурный раствор приобретает дополнительные качества. В рамках настоящей статьи поговорим о том, какие существуют штукатурные смеси и как сделать правильный выбор, исходя из целевого предназначения того или иного продукта.

Базовый состав цементной штукатурки включает цемент в качестве связующего, песок в качестве наполнителя, и воду, однако сегодня существует множество добавок, при помощи которых штукатурный раствор приобретает дополнительные качества. В рамках настоящей статьи поговорим о том, какие существуют штукатурные смеси и как сделать правильный выбор, исходя из целевого предназначения того или иного продукта.

-

Штукатурка: что это такое и зачем ее наносят?

-

Технология с богатым прошлым: немного истории

-

Виды штукатурок: какую выбрать?

-

Приготовление раствора: смешать самому или купить готовую смесь?

Штукатурка: что это такое и зачем ее наносят?

Штукатурка («официальное название» — штукатурная смесь) на цементной основе предназначена для наружных и внутренних отделочных работ. Применение штукатурки цементной – выравнивание поверхностей стен и полов, а также отделка фасадов зданий, цоколя. Однако штукатурка используется не только достижения ровной плоскости и прямых углов, что необходимо для создания эстетики в интерьерных и экстерьерных решениях.

Однако штукатурка используется не только достижения ровной плоскости и прямых углов, что необходимо для создания эстетики в интерьерных и экстерьерных решениях.

Слой цементной штукатурки является защитой поверхности материалов, которые использовались для создания конструкционных элементов от проникновения влаги, в противном случае влага, попадая на кирпичные или бетонные поверхности, накапливается и проникает в соседние помещения. Если речь идет о фасадных работах, такая защита является необходимостью в регионах, где зимой наблюдается минусовая температура, так как влага, проникая в кирпич или бетон, замерзает и превращается в лед, который, расширяясь, разрушает материал.

-

Существуют специальные штукатурные смеси для защиты поверхностей, контактирующих с агрессивными средами, маслами (производственные цеха, склады, автомойки), поверхностей, которые постоянно находятся в контакте с водой (резервуары, бассейны), а также поверхностей, подвергающиеся механическим воздействиям.

Технология с богатым прошлым: немного истории

Традиция защиты поверхностей зданий с помощью нанесения штукатурного раствора появилась достаточно давно. Еще 7 тыс. лет назад в Древнем Египте строители работала с раствором, который включал глину и гипс, впоследствии глину сменил кварцевый песок с известью. Цементная штукатурка, как утверждают историки строительства, появилась в Древнем Риме, где бурно процветала архитектура. В России нанесение цементной штукатурки стали практиковать с 19 века, благодаря чему зодчие смогли возводить здания, наподобие тех, которые строились в европейских странах.

Собственно, штукатурка как метод отделки и защиты поверхностей распространялась по всему миру в течение все истории архитектуры. В зависимости от целей, строители использовали разные пропорции, экспериментировали с различными добавками. Такими добавками служили известь, смолы, яичный белок, пепел.

Сегодня производители штукатурных смесей используют компоненты, которые появились в результате развития химической промышленности – это клеевые составляющие, кислоты, кирпичная крошка, битумы, жидкое стекло и другие ингредиенты.

Виды штукатурок: какую выбрать?

Сегодня существуют два основных типа штукатурных смесей – на основе гипса и на основе цемента:

-

Гипсовая смесь отличается меньшим весом, поэтому работать с ней легче, однако особенность гипса заключается в том, что он не переносит контакт с водой ни в каком виде. Кроме того, такая штукатурка является менее прочной, чем цементная, и легко разрушается при механическом воздействии, поэтому ее нецелесообразно использовать для заливки полов или отделки стен, которые потенциально могут подвергаться любым видам механического воздействия.

Дополнительно необходимо упомянуть и о том, что гипсовая штукатурка стоит дороже цементной смеси. Так что, если, например, владелец квартиры делает ремонт самостоятельно, то цементная штукатурка для стен своими руками может оказаться неплохим вариантом. В отличие от гипсовой, которую самостоятельно приготовить довольно проблематично.

-

Цементная штукатурка обеспечивает надежную защиту поверхности от механических воздействий, кроме того, отлично защищает конструкционные элементы здания от влаги и прочих погодных факторов.

При выборе вида смеси отделочники руководствуются следующим правилом:

-

Если поверхность не контактирует с влагой и не подвергается механическим воздействиям, отдают предпочтение гипсовой штукатурке;

-

Если упомянутые факторы присутствуют – выбирают только цементную.

Таким образом, цементная штукатурка идеально подходит для наружных работ и отделки «мокрых зон», например, ванная комната, а гипсовые смеси используют для интерьерных работ.

Мы рассмотрели основные виды, но, как уже отмечалось, есть штукатурки «специального назначения». Если ваши потребности выходят за рамки обычного ремонта, рекомендуем ознакомиться со следующими разновидностями, о назначении которых красноречиво говорят их названия:

-

Теплозащитная штукатурка;

-

Гидроизоляционная штукатурка;

-

Акустическая штукатурка;

-

Рентгенозащитная штукатурка;

-

Кислотостойкая штукатурка.

Приготовление раствора: смешать самому или купить готовую смесь?

Если раньше при проведении отделочных работ штукатурный раствор приготовлялся вручную, то сегодня у отделочника есть альтернатива – можно приобрести готовые цементные сухие смеси для штукатурки, представленные на полках специализированных магазинов в достаточно широком ассортименте. Все, что необходимо сделать – это добавить определенное количество воды согласно указаниям на упаковке.

Использовать готовые цементные штукатурки намного удобнее и быстрее, чем отдельно закупать составляющие (цемент и песок), а затем все тщательно перемешивать. Кроме того, готовые смеси содержат добавки, которые улучшают рабочие качества застывшего слоя штукатурки, и разработкам этих добавок производители уделяют самое пристальное внимание, так как улучшение качества является конкурентным преимуществом для их продукции.

Компания «Первый стройцентр Сатурн-Р» занимает лидирующие позиции на современном строительном рынке – мы помогаем подобрать цементные смеси, которые зарекомендовали себя с лучшей стороны, что подтверждается позитивными отзывами о цементной штукатурке от наших клиентов. Кроме того, мы являемся дилерами ведущих производителей, поэтому предлагаем выгодные цены.

Кроме того, мы являемся дилерами ведущих производителей, поэтому предлагаем выгодные цены.

Виктор Пластиковый цемент | Строительные материалы – CEMEX USA

Основное применение

CEMEX’s Victor Plastic Cement специально разработан и изготовлен для производства цементного вяжущего для портландцементной штукатурки.

Состав и материалы

CEMEX’s Victor Plastic Cement состоит из смеси портландцемента и пластифицирующих материалов (таких как известняк, гашеная или гидравлическая известь) вместе с другими материалами, введенными для улучшения одного или нескольких свойств. Эти компоненты дозируются на цементном заводе в контролируемых условиях для обеспечения однородности продукта.

Типы

CEMEX’s Victor Plastic Cement производится в соответствии со стандартами UBC 25-1 для производства гипса на основе портландцемента, как указано в спецификации ASTM Standard C-926 (Применение гипса на основе портландцемента).

Ограничения

CEMEX’s Victor Plastic Cement предназначен для смешивания с песком и водой. Добавление гашеной извести или любых других материалов в пластичную цементную штукатурку на стройплощадке не требуется и не рекомендуется.

Добавление гашеной извести или любых других материалов в пластичную цементную штукатурку на стройплощадке не требуется и не рекомендуется.

Связанные стандарты

Следующие стандарты относятся к использованию пластичных цементов CEMEX:

ASTM C-91 (Стандартная спецификация для кладочных цементов)

ASTM C-926 (Стандартная спецификация для нанесения штукатурки на основе портландцемента)

ASTM C-897 (Спецификация заполнителя для смешанных штукатурок на основе портландцемента)

ASTM C-1328 (Стандартная спецификация для пластикового (штукатурного) цемента)

Вода

Вся вода должна быть чистой и не содержать органических веществ и вредные количества растворенных кислот, щелочей и солей.

Физические свойства

CEMEX’s Victor Plastic Cement обеспечивает стабильную удобоукладываемость, прочность, долговечность, внешний вид и соответствует физическим требованиям UBC и ASTM для пластиковых цементов. (См. Таблицу 1).

| Таблица 1. Единые строительные нормы и правила, физические требования к пластиковым цементам | |

|---|---|

| Крупность, остаток на сите № 325 (45*м), не более, % | 24 |

| Прочность: Расширение в автоклаве, максимальное, процент |

1,0 |

| Время схватывания, метод Гилмора: Первоначальная установка, минимум, час Конечная установка, максимум, час |

1-1/2 24 |

| Прочность на сжатие (среднее значение по трем кубам): Начальная прочность на сжатие кубиков раствора, состоящего из одной части цемента и трех частей смешанного песка (половина оттавского песка сортности и половина стандартного оттавского песка 20-30) по объему, приготовленные и испытанные в соответствии с настоящей спецификацией должны быть равны или превышать значения, указанные для возрастов, указанных ниже: | 7 дней, фунт/кв. дюйм (кПа) 1 800 (12 402 кПа) 28 дней, фунт/кв.  дюйм (кПа) дюйм (кПа) 2 900 (19 981 кПа) |

| Содержание воздуха в строительном растворе Минимальный объемный процент |

8 |

| Максимальный объемный процент | 20 |

| Удержание воды, минимальный расход после всасывания, процент от первоначального расхода | 70 |

Долговечность

Свойства пластичной цементной штукатурки, связанные с ее долговечностью, включают:

- Характеристики усадки при высыхании. Результаты лабораторных испытаний, показанные на рисунке I, показывают, что усадка при высыхании пластичной цементной штукатурки примерно вдвое меньше, чем у портландцементно-известкового гипса (см. рисунок 1).

- Устойчивость к сульфатному воздействию. Пластико-цементная штукатурка также демонстрирует значительно более высокую устойчивость к сульфатам, чем портландцементно-известковая штукатурка (см. рис. II).

- Водопроницаемость.

Лабораторные исследования подтвердили отличные характеристики пластичной цементной штукатурки в тестах на водопроницаемость (см. рис. III).

Лабораторные исследования подтвердили отличные характеристики пластичной цементной штукатурки в тестах на водопроницаемость (см. рис. III).

Подготовка

CEMEX’s Victor Plastic Cement, пропорциональный песку, соответствующий ASTM C-897, позволяет производить гипс, отвечающий требованиям ASTM C-926. В соответствии с требованиями ASTM C-926 (Таблица 3, Пропорции базового покрытия), пропорции цемента к песку для гипсовой смеси должны находиться в диапазоне от 1:2½ до 1:4 для грунтовочного покрытия и от 1:3 до 1:5 для коричневого пальто.

В соответствии с ASTM C 926 — Все штукатурки должны быть приготовлены в механическом смесителе с использованием достаточного количества воды для получения рабочей консистенции и однородного цвета.

Жаркая погода и повторная закалка

Штукатурка, подвергающаяся воздействию горячего ветра и прямых солнечных лучей, потеряет работоспособность из-за испарения воды. Для защиты гипса следует принимать меры предосторожности, основанные на здравом смысле, такие как затенение смесителя, накрытие тачек и ванн и балансировка производства гипса в соответствии со спросом. Если необходимо восстановить удобоукладываемость, штукатурку можно повторно закалить путем добавления воды и повторного перемешивания. Никакая гипсовая смесь не должна использоваться или подвергаться повторному отпуску в течение одного часа после первоначального смешивания.

Если необходимо восстановить удобоукладываемость, штукатурку можно повторно закалить путем добавления воды и повторного перемешивания. Никакая гипсовая смесь не должна использоваться или подвергаться повторному отпуску в течение одного часа после первоначального смешивания.

Меры предосторожности при использовании холодной воды

Минимальная температура строительного раствора должна составлять 40°F, как предписано стандартными техническими условиями для каменной кладки в холодную погоду. Добавки для холодной погоды должны быть одобрены архитектором.

Песок должен быть защищен и/или подогрет для предотвращения образования льда. Свежая работа должна быть защищена при температуре не менее 40 ° F (6 ° C) в течение как минимум трех дней, чтобы обеспечить надлежащее отверждение гипса.

Наличие

Портландцементы CEMEX можно заказать, связавшись со службой поддержки клиентов CEMEX по телефону:

Служба поддержки клиентов | 1-800-992-3639

Техническое обслуживание

Избегайте использования агрессивных химических чистящих средств или растворов сильных кислот при очистке гипса.

Персонал технической службы

Персонал CEMEX может оказать техническую помощь, связавшись со службой поддержки клиентов по телефону: 1-800-992-3639

Гарантия

CEMEX гарантирует, что идентифицированные продукты соответствуют действующим требованиям ASTM и Федеральные спецификации. Никто не имеет права вносить какие-либо изменения или дополнения в данную гарантию. CEMEX не дает никаких гарантий или заявлений, явных или подразумеваемых, в отношении этого продукта и отказывается от любых подразумеваемых гарантий товарного состояния или пригодности для конкретной цели.

CEMEX гарантирует, что идентифицированные продукты соответствуют действующим требованиям ASTM и федеральным спецификациям. Никто не имеет права вносить какие-либо изменения или дополнения в данную гарантию. CEMEX не дает никаких гарантий или заявлений, явных или подразумеваемых, в отношении этого продукта и отказывается от любых подразумеваемых гарантий товарного состояния или пригодности для конкретной цели.

Поскольку CEMEX не контролирует другие ингредиенты, смешанные с этим продуктом, или конечное применение, CEMEX не дает и не может гарантировать готовую работу.

Ни при каких обстоятельствах CEMEX не несет ответственности за прямые, непрямые, специальные, случайные или косвенные убытки, возникающие в результате использования этого продукта, даже если о возможности таких убытков было сообщено. Ни в коем случае ответственность CEMEX не может превышать покупную цену этого продукта.

Ноу-хау о составе и свойствах Типы цемента

Цемент вообще, клеящие вещества всех видов, а в более узком смысле вяжущие материалы, применяемые в строительстве. Цементы такого типа представляют собой тонкоизмельченные порошки, которые при смешивании с водой превращаются в твердую массу. Схватывание и отверждение являются результатом гидратации, которая представляет собой химическую комбинацию цементных составов с водой, которая дает субмикроскопические кристаллы или гелеобразный материал с большой площадью поверхности. Из-за своих гидратирующих свойств строительные цементы, которые затвердевают даже под водой, часто называют гидравлическими цементами. Наиболее важным из них является портландцемент.

Из-за своих гидратирующих свойств строительные цементы, которые затвердевают даже под водой, часто называют гидравлическими цементами. Наиболее важным из них является портландцемент.

В этой статье рассматривается историческое развитие цемента, его производство из сырья, его состав и свойства, а также проверка этих свойств. Основное внимание уделяется портландцементу, но внимание также уделяется и другим типам, таким как шлакосодержащий цемент и высокоглиноземистый цемент. Строительные цементы имеют общие химические компоненты и методы обработки с керамическими продуктами, такими как кирпич и плитка, абразивы и огнеупоры.

ПРИМЕНЕНИЕ ЦЕМЕНТА

Цементы можно использовать отдельно (т. е. в качестве материалов для затирки), но обычно они используются в строительном растворе и бетоне, в которых цемент смешивается с инертным материалом, известным как заполнитель. Раствор представляет собой цемент, смешанный с песком или щебнем, размер которого не должен превышать примерно 5 мм ( 3 / 16 дюймов). Бетон представляет собой смесь цемента, песка или другого мелкого заполнителя и крупного заполнителя, размер которого для большинства целей составляет от 19 до 25 мм ( 3 / 4 до 1 дюйма), но крупный заполнитель также может быть до 150 мм (6 дюймов), когда бетон укладывается в большие массы, такие как плотины. Растворы используются для скрепления кирпичей, блоков и камня в стенах или в качестве поверхностной штукатурки. Бетон используется для самых разных строительных целей. Смеси грунта и портландцемента используются в качестве основы для дорог. Портландцемент также используется в производстве кирпича, черепицы, черепицы, труб, балок, шпал и различных экструдированных изделий. Изделия изготавливаются на заводах и поставляются готовыми к установке.

Бетон представляет собой смесь цемента, песка или другого мелкого заполнителя и крупного заполнителя, размер которого для большинства целей составляет от 19 до 25 мм ( 3 / 4 до 1 дюйма), но крупный заполнитель также может быть до 150 мм (6 дюймов), когда бетон укладывается в большие массы, такие как плотины. Растворы используются для скрепления кирпичей, блоков и камня в стенах или в качестве поверхностной штукатурки. Бетон используется для самых разных строительных целей. Смеси грунта и портландцемента используются в качестве основы для дорог. Портландцемент также используется в производстве кирпича, черепицы, черепицы, труб, балок, шпал и различных экструдированных изделий. Изделия изготавливаются на заводах и поставляются готовыми к установке.

Поскольку сегодня бетон является наиболее широко используемым из всех строительных материалов в мире, широко распространено производство цемента. Ежегодно в развитых странах выливается почти одна тонна бетона на душу населения.

ИСТОРИЯ ЦЕМЕНТА

Происхождение гидравлических цементов восходит к древней Греции и Риму. В качестве материалов использовались известь и вулканический пепел, который медленно реагировал с ним в присутствии воды с образованием твердой массы. Это сформировало вяжущий материал для римских растворов и бетонов 2000 лет назад и последующих строительных работ в Западной Европе. Вулканический пепел, добытый недалеко от того места, где сейчас находится город Поццуоли, Италия, был особенно богат важными алюмосиликатными минералами, что дало начало классическому пуццолановому цементу римской эпохи. По сей день термин пуццолановый или пуццолановый относится либо к самому цементу, либо к любому мелкодисперсному алюмосиликату, который реагирует с известью в воде с образованием цемента. (Термин цемент происходит от латинского слова cementum, что означало каменную крошку, которая использовалась в римском растворе, а не сам вяжущий материал.)

Портландцемент является преемником гидравлической извести, впервые разработанной Джоном Смитоном в 1756 году, когда его призвали возводить каменный маяк Эдди у побережья Плимута, Девон, Англия. Следующей разработкой, имевшей место около 1800 г. в Англии и Франции, стал материал, полученный путем обжига конкреций глинистого известняка. Вскоре после этого в Соединенных Штатах аналогичный материал был получен путем сжигания встречающегося в природе вещества, называемого «цементной породой». Эти материалы относятся к классу, известному как натуральный цемент, который похож на портландцемент, но имеет более легкий обжиг и не имеет контролируемого состава.

Следующей разработкой, имевшей место около 1800 г. в Англии и Франции, стал материал, полученный путем обжига конкреций глинистого известняка. Вскоре после этого в Соединенных Штатах аналогичный материал был получен путем сжигания встречающегося в природе вещества, называемого «цементной породой». Эти материалы относятся к классу, известному как натуральный цемент, который похож на портландцемент, но имеет более легкий обжиг и не имеет контролируемого состава.

Изобретение портландцемента обычно приписывают Джозефу Аспдину из Лидса, Йоркшир, Англия, который в 1824 году получил патент на материал, полученный из синтетической смеси известняка и глины. Он назвал продукт «портландцемент» из-за воображаемого сходства материала при затвердевании с портландским камнем, известняком, используемым для строительства в Англии. Продукт Аспдина, возможно, был слишком легко обожжен, чтобы быть настоящим портландцементом, и настоящим прототипом, возможно, был продукт, произведенный Исааком Чарльзом Джонсоном на юго-востоке Англии около 1850 года. Производство портландцемента быстро распространилось на другие европейские страны и Северную Америку. В течение 20 века производство цемента распространилось по всему миру. К началу 21 века Китай и Индия стали мировыми лидерами по производству цемента, за ними следуют США, Бразилия, Турция и Иран.

Производство портландцемента быстро распространилось на другие европейские страны и Северную Америку. В течение 20 века производство цемента распространилось по всему миру. К началу 21 века Китай и Индия стали мировыми лидерами по производству цемента, за ними следуют США, Бразилия, Турция и Иран.

СЫРЬЕ

СОСТАВ

Портландцемент состоит в основном из соединений извести (оксида кальция, CaO), смешанного с кремнеземом (диоксид кремния, SiO 2 оксид алюминия) и Al О 3 ). Известь получают из известкового (известкового) сырья, а остальные оксиды получают из глинистого (глинистого) материала. Дополнительное сырье, такое как кварцевый песок, оксид железа (Fe 2 O 3 ), и боксит, содержащий гидратированный алюминий, Al (OH) 3 , можно использовать в меньших количествах для получения желаемого состава.

Самым распространенным известняковым сырьем являются известняк и мел, но также используются и другие материалы, такие как отложения кораллов или ракушек. Глины, сланцы, сланцы и эстуарные илы являются обычным глинистым сырьем. Мергель, плотная известковая глина и цементная порода содержат как известковые, так и глинистые компоненты в пропорциях, иногда приближающихся к составу цемента . Другим сырьем является доменный шлак, который состоит в основном из извести, кремнезема и глинозема и смешан с известковым материалом с высоким содержанием извести. Каолин, белая глина, содержащая мало оксида железа, используется в качестве глинистого компонента для белого портландцемента. Промышленные отходы, такие как летучая зола и карбонат кальция от химического производства, являются другим возможным сырьем, но их использование невелико по сравнению с природными материалами.

Глины, сланцы, сланцы и эстуарные илы являются обычным глинистым сырьем. Мергель, плотная известковая глина и цементная порода содержат как известковые, так и глинистые компоненты в пропорциях, иногда приближающихся к составу цемента . Другим сырьем является доменный шлак, который состоит в основном из извести, кремнезема и глинозема и смешан с известковым материалом с высоким содержанием извести. Каолин, белая глина, содержащая мало оксида железа, используется в качестве глинистого компонента для белого портландцемента. Промышленные отходы, такие как летучая зола и карбонат кальция от химического производства, являются другим возможным сырьем, но их использование невелико по сравнению с природными материалами.

Содержание магнезии (оксида магния, MgO) в сырье должно быть низким, поскольку допустимый предел в портландцементе составляет от 4 до 5 процентов. Другими примесями в сырье, которые должны быть строго ограничены, являются соединения фтора, фосфаты, оксиды и сульфиды металлов, а также избыток щелочей.

Другим важным сырьевым материалом является гипс, около 5 процентов которого добавляют к обожженному цементному клинкеру во время измельчения, чтобы контролировать время схватывания цемента. Портландцемент также может быть получен в комбинированном процессе с серной кислотой с использованием сульфата кальция или ангидрита вместо карбоната кальция. Двуокись серы, образующаяся в дымовых газах при сжигании, превращается в серную кислоту обычными процессами.

ДОБЫЧА И ПЕРЕРАБОТКА

Сырье, используемое в производстве цемента, добывается путем добычи твердых пород, таких как известняки, сланцы и некоторые сланцы, при необходимости с помощью взрывных работ. Некоторые месторождения разрабатываются подземным способом. Более мягкие породы, такие как мел и глина, можно выкапывать непосредственно экскаваторами.

Вынутые материалы транспортируются на дробильную установку грузовиками, грузовыми железнодорожными вагонами, ленточными конвейерами или канатными дорогами. Их также можно транспортировать во влажном состоянии или в виде суспензии по трубопроводу. В регионах, где нет известняков с достаточно высоким содержанием извести, можно использовать какой-либо процесс обогащения. Пенная флотация удалит излишки кремнезема или глинозема и, таким образом, улучшит качество известняка, но это дорогостоящий процесс, который используется только в случае необходимости.

Их также можно транспортировать во влажном состоянии или в виде суспензии по трубопроводу. В регионах, где нет известняков с достаточно высоким содержанием извести, можно использовать какой-либо процесс обогащения. Пенная флотация удалит излишки кремнезема или глинозема и, таким образом, улучшит качество известняка, но это дорогостоящий процесс, который используется только в случае необходимости.

ПРОИЗВОДСТВО ЦЕМЕНТА

Производство портландцемента состоит из четырех стадий:

- Дробление и измельчение сырья.

- Смешивание материалов в правильных пропорциях.

- Обжиг приготовленной смеси в печи.

- Измельчение обожженного продукта, известного как «клинкер», вместе с примерно 5 процентами гипса (для контроля времени схватывания цемента).

Три процесса производства известны как влажный, сухой и полусухой процессы и называются так, когда сырье измельчается влажным способом и подается в печь в виде суспензии, измельчается в сухом виде и подается в виде сухого порошка или измельчается в сухом виде и затем увлажняют с образованием узелков, которые подают в печь.

ДРОБЛЕНИЕ И ИЗМЕЛЬЧЕНИЕ

Все материалы, кроме мягких, сначала измельчаются, часто в два этапа, а затем измельчаются, как правило, во вращающихся цилиндрических шаровых или трубчатых мельницах, содержащих загрузку стальных мелющих шаров. Этот помол производится мокрым или сухим, в зависимости от используемого процесса, но для сухого помола сырье сначала может потребоваться высушить в цилиндрических вращающихся сушилках.

Мягкие материалы разбиваются путем энергичного перемешивания с водой в промывочных мельницах с образованием мелкодисперсной суспензии, которая проходит через сита для удаления крупных частиц.

СМЕШИВАНИЕ

Первое приближение к химическому составу, необходимому для конкретного цемента, получается путем выборочной добычи и контроля сырья, подаваемого на дробильно-измельчительную установку. Более точный контроль достигается путем вытягивания материала из двух или более партий, содержащих несколько различающихся по составу сырьевых смесей. При сухом способе эти смеси хранятся в силосах; шламоемкости используются в мокром процессе. Тщательное перемешивание сухих материалов в силосах обеспечивается перемешиванием и интенсивной циркуляцией сжатого воздуха. В мокром процессе резервуары для навозной жижи перемешиваются механическими средствами или сжатым воздухом, или обоими способами. Шлам, который содержит от 35 до 45 процентов воды, иногда фильтруют, уменьшая содержание воды до 20-30 процентов, а затем фильтрационный осадок подают в печь. Это снижает расход топлива на сжигание.

При сухом способе эти смеси хранятся в силосах; шламоемкости используются в мокром процессе. Тщательное перемешивание сухих материалов в силосах обеспечивается перемешиванием и интенсивной циркуляцией сжатого воздуха. В мокром процессе резервуары для навозной жижи перемешиваются механическими средствами или сжатым воздухом, или обоими способами. Шлам, который содержит от 35 до 45 процентов воды, иногда фильтруют, уменьшая содержание воды до 20-30 процентов, а затем фильтрационный осадок подают в печь. Это снижает расход топлива на сжигание.

ОБЖИГ

Первыми печами, в которых цемент обжигали партиями, были бутылочные печи, за которыми последовали камерные печи, а затем шахтные печи непрерывного действия. Шахтная печь в модернизированном виде до сих пор используется в некоторых странах, но доминирующим средством сжигания является вращающаяся печь. Эти печи длиной до 200 метров (660 футов) и диаметром до шести метров на установках с мокрым способом, но меньше для сухого процесса, состоят из стального цилиндрического кожуха, футерованного огнеупорными материалами. Они медленно вращаются вокруг оси, наклоненной на несколько градусов к горизонтали. Подача сырья, подаваемая с верхнего конца, медленно движется вниз по печи к нижнему, или обжиговому, концу. Топливом для сжигания может быть угольная пыль, нефть или природный газ, впрыскиваемый через трубу. Температура в конце обжига колеблется от 1350 до 1550 ° C (от 2460 до 2820 ° F) в зависимости от сжигаемого сырья. Теплообменник той или иной формы обычно встраивается в заднюю часть печи, чтобы увеличить передачу тепла поступающему сырью и, таким образом, уменьшить потери тепла с отходящими газами. Обожженный продукт выходит из печи в виде небольших комочков клинкера. Они попадают в охладители, где тепло передается поступающему воздуху, а продукт охлаждается. Клинкер может быть немедленно перемолот в цемент или складирован для дальнейшего использования.

Они медленно вращаются вокруг оси, наклоненной на несколько градусов к горизонтали. Подача сырья, подаваемая с верхнего конца, медленно движется вниз по печи к нижнему, или обжиговому, концу. Топливом для сжигания может быть угольная пыль, нефть или природный газ, впрыскиваемый через трубу. Температура в конце обжига колеблется от 1350 до 1550 ° C (от 2460 до 2820 ° F) в зависимости от сжигаемого сырья. Теплообменник той или иной формы обычно встраивается в заднюю часть печи, чтобы увеличить передачу тепла поступающему сырью и, таким образом, уменьшить потери тепла с отходящими газами. Обожженный продукт выходит из печи в виде небольших комочков клинкера. Они попадают в охладители, где тепло передается поступающему воздуху, а продукт охлаждается. Клинкер может быть немедленно перемолот в цемент или складирован для дальнейшего использования.

При полусухом процессе сырье в виде комков, содержащих от 10 до 15 процентов воды, подается на движущуюся цепную решетку перед подачей в более короткую вращающуюся печь. Горячие газы, поступающие из печи, всасываются через сырые конкреции на колосниковой решетке, предварительно нагревая конкреции.

Горячие газы, поступающие из печи, всасываются через сырые конкреции на колосниковой решетке, предварительно нагревая конкреции.

Выбросы пыли из цементных печей могут быть серьезными неприятностями. В населенных пунктах обычно и часто необходимо устанавливать циклонные разрядники, системы рукавных фильтров или электростатические пылеуловители между выходом из печи и дымовой трубой.

Современные цементные заводы оснащены сложной аппаратурой для контроля процесса горения. Пробы сырья на некоторых заводах отбираются автоматически, а компьютер рассчитывает и контролирует состав сырьевой смеси. Производительность крупнейших вращающихся печей превышает 5000 тонн в сутки.

ИЗМЕЛЬЧЕНИЕ

Клинкер и необходимое количество гипса измельчаются в мелкий порошок в горизонтальных мельницах, подобных тем, которые используются для измельчения сырья. Материал может проходить прямо через мельницу (измельчение в открытом цикле) или более грубый материал может быть отделен от продукта помола и возвращен в мельницу для дальнейшего измельчения (измельчение в замкнутом цикле). Иногда к исходному материалу добавляют небольшое количество шлифовальной добавки. Для воздухововлекающих цементов (рассматриваемых в следующем разделе) аналогично производится добавка воздухововлекающих добавок.

Иногда к исходному материалу добавляют небольшое количество шлифовальной добавки. Для воздухововлекающих цементов (рассматриваемых в следующем разделе) аналогично производится добавка воздухововлекающих добавок.

Готовый цемент пневматически перекачивается в силосы для хранения, из которых он извлекается для упаковки в бумажные мешки или для отправки в контейнерах.

Основные цементы: композиция и свойства

Портленд Цемент

Химический состав

Portland Cement составлен из четырех основных соединений: Tricalcium Silicate (3CAO · SIO 808080808080808080808080808080808080801808080808080808080808080808080808080808080808080808080801801808018080180180cн. · SiO 2 ), алюминат трикальция (3CaO · Al 2 O 3 ) и тетракальциевый алюмоферрит (4CaO · Al 2 O 3 Fe 2 O 3 ). В сокращенном обозначении, отличном от обычных атомарных символов, эти соединения обозначаются как C 3 S, C 2 S, C 3 A и C 4 AF, где C означает оксид кальция (известь) , S для кремнезема, A для глинозема и F для оксида железа. Также присутствуют небольшие количества нечесаной извести и магнезии, а также щелочи и незначительные количества других элементов.

Также присутствуют небольшие количества нечесаной извести и магнезии, а также щелочи и незначительные количества других элементов.

Гидратация

Наиболее важными гидравлическими составляющими являются силикаты кальция, C 2 S и C 3 S. При смешивании с водой силикаты кальция реагируют с молекулами воды с образованием гидрата силиката кальция (3CaO · 2SiO 2 · 3H 2 O) и гидроксид кальция (Ca [OH] 2 ). Этим соединениям присвоены сокращенные обозначения C–S–H (представленные средней формулой C 3 S 2 H 3 ) и CH, а реакцию гидратации можно грубо представить следующими реакциями: 3 S 2 H 3 + CH На начальной стадии гидратации исходные соединения растворяются, и при растворении их химических связей выделяется значительное количество тепла. Затем по непонятным до конца причинам гидратация прекращается. Этот период покоя или покоя чрезвычайно важен при укладке бетона. Без периода покоя не было бы цементовозов; заливка должна производиться сразу после смешивания.

Без периода покоя не было бы цементовозов; заливка должна производиться сразу после смешивания.

После периода покоя (который может длиться несколько часов) цемент начинает затвердевать, так как образуются CH и C-S-H. Это вяжущий материал, который связывает цемент и бетон вместе. По мере гидратации происходит непрерывное потребление воды и цемента. К счастью, продукты C–S–H и CH занимают почти такой же объем, как исходный цемент и вода; объем приблизительно сохраняется, а усадка управляема.

Хотя приведенные выше формулы рассматривают C–S–H как определенную стехиометрию, с формулой C 3 S 2 H 3 совсем не образует упорядоченной структуры однородного состава. C–S–H на самом деле представляет собой аморфный гель с сильно варьирующейся стехиометрией. Отношение C к S, например, может варьироваться от 1:1 до 2:1, в зависимости от состава смеси и условий отверждения.

Структурные свойства

Прочность портландцемента зависит от его состава и степени измельчения. C 3 S в основном отвечает за прочность, развиваемую в первую неделю твердения, а C 2 S для последующего увеличения прочности. Соединения оксида алюминия и железа, которые присутствуют только в меньших количествах, вносят небольшой непосредственный вклад в прочность.

C 3 S в основном отвечает за прочность, развиваемую в первую неделю твердения, а C 2 S для последующего увеличения прочности. Соединения оксида алюминия и железа, которые присутствуют только в меньших количествах, вносят небольшой непосредственный вклад в прочность.

Затвердевший цемент и бетон могут ухудшиться из-за воздействия некоторых природных или искусственных химических веществ. Соединение оксида алюминия является наиболее уязвимым к химическому воздействию в почвах, содержащих сульфатные соли, или в морской воде, в то время как соединение железа и два силиката кальция более устойчивы. Гидроксид кальция, выделяющийся при гидратации силикатов кальция, также уязвим для воздействия. Поскольку цемент выделяет тепло при гидратации, бетон, уложенный большими массами, например, в плотинах, может вызвать повышение температуры внутри массы на 40 ° C (70 ° F) выше внешней температуры. Последующее охлаждение может стать причиной растрескивания. Наибольшую теплоту гидратации проявляет C 3 A, за которым в порядке убывания следуют C 3 S, C 4 AF и C 2 S. согласно Американскому обществу испытаний и материалов (ASTM): обычные (тип I), модифицированные (тип II), высокопрочные (тип III), низкотемпературные (тип IV) и устойчивые к сульфатам (тип V) . В других странах тип II опускается, а тип III называется быстротвердеющим. Тип V известен в некоторых европейских странах как цемент Феррари.

согласно Американскому обществу испытаний и материалов (ASTM): обычные (тип I), модифицированные (тип II), высокопрочные (тип III), низкотемпературные (тип IV) и устойчивые к сульфатам (тип V) . В других странах тип II опускается, а тип III называется быстротвердеющим. Тип V известен в некоторых европейских странах как цемент Феррари.

Существуют также другие специальные типы портландцемента. Цветные цементы получают путем растирания 5—10% подходящих пигментов с белым или обычным портландцементом. Воздухововлекающие цементы получают добавлением при помоле небольшого количества (около 0,05 %) органического вещества, вызывающего унос очень мелких пузырьков воздуха в бетоне. Это повышает устойчивость бетона к повреждениям при замораживании-оттаивании в холодном климате. В качестве альтернативы воздухововлекающий агент может быть добавлен в качестве отдельного ингредиента в смесь при приготовлении бетона.

Для портландцемента воздухововлекающий агент может быть добавлен в качестве отдельного ингредиента в смесь при приготовлении бетона.

Цементы низкощелочные — портландцементы с общим содержанием щелочей не более 0,6 процента. Они используются в бетоне, изготовленном из определенных типов заполнителей, содержащих форму кремнезема, которая вступает в реакцию со щелочами, вызывая расширение, которое может разрушить бетон.

Кладочные цементы используются в основном для строительных растворов. Они состоят из смеси портландцемента и молотого известняка или другого наполнителя вместе с воздухововлекающей или водоотталкивающей добавкой. Водостойкий цемент — это название, данное портландцементу, в который добавлен водоотталкивающий агент. Гидрофобный цемент получают путем измельчения портландцементного клинкера с пленкообразующим веществом, таким как олеиновая кислота, чтобы снизить скорость разрушения цемента при хранении в неблагоприятных условиях.

Тампонажные цементы используются для цементирования при бурении нефтяных скважин, где они подвергаются воздействию высоких температур и давлений. Обычно они состоят из портландцемента или пуццоланового цемента (см. ниже) со специальными органическими замедлителями схватывания, предотвращающими слишком быстрое схватывание цемента.

ниже) со специальными органическими замедлителями схватывания, предотвращающими слишком быстрое схватывание цемента.

ШЛАКОВЫЕ ЦЕМЕНТЫ

Гранулированный шлак, полученный быстрым охлаждением подходящего расплавленного шлака из доменных печей, составляет основу другой группы конструкционных цементов. Смесь портландцемента и гранулированного шлака, содержащая до 65 процентов шлака, известна в англоязычных странах как доменный (шлаковый) портландцемент. Немецкие Eisenportlandzement и Hochofenzement содержат до 40 и 85 процентов шлака соответственно. Смеси в других пропорциях встречаются во франкоязычных странах под такими названиями, как цемент Portland de Far, смесь цементных металлов, цемент de Haut Tourneau и цемент de lintier au clinker. Свойства этих шлаковых цементов в целом аналогичны свойствам портландцемента, но они имеют более низкое содержание извести и более высокое содержание кремнезема и глинозема. Те, у которых более высокое содержание шлака, имеют повышенную стойкость к химическому воздействию.

Другим типом шлакосодержащего цемента является суперсульфатированный цемент, состоящий из гранулированного шлака, смешанного с 10–15 процентами обожженного гипса или ангидрита (природный безводный сульфат кальция) и несколькими процентами портландцемента. Прочностные свойства суперсульфатированного цемента аналогичны свойствам портландцемента, но он обладает повышенной устойчивостью ко многим формам химического воздействия. Пуццолановые цементы представляют собой смеси портландцемента и пуццоланового материала, который может быть как натуральным, так и искусственным. Природные пуццоланы в основном представляют собой материалы вулканического происхождения, но включают некоторые диатомовые земли. Искусственные материалы включают летучую золу, обожженные глины и сланцы. Пуццолановые материалы — это материалы, которые, хотя и не являются вяжущими, содержат кремнезем (и оксид алюминия) в реакционноспособной форме, способной соединяться с известью в присутствии воды с образованием составов с вяжущими свойствами. Смеси извести и пуццоланового цемента все еще находят применение, но в значительной степени были вытеснены современным пуццолановым цементом. Гидратация фракции портландцемента высвобождает известь, необходимую для соединения с пуццоланом.

Смеси извести и пуццоланового цемента все еще находят применение, но в значительной степени были вытеснены современным пуццолановым цементом. Гидратация фракции портландцемента высвобождает известь, необходимую для соединения с пуццоланом.

ВЫСОКОГЛИНОЗЕМИСТЫЙ ЦЕМЕНТ

Высокоглиноземистый цемент представляет собой быстротвердеющий цемент, полученный путем плавления при температуре от 1500 до 1600 °C (от 2730 до 2910 °F) смеси бокситов и вращающаяся печь. Его также можно получить путем спекания при температуре около 1250 ° C (2280 ° F). Подходящие бокситы содержат от 50 до 60% глинозема, до 25% оксида железа, не более 5% кремнезема и от 10 до 30% гидратной воды. Известняк должен содержать только небольшое количество кремнезема и магнезии. Цемент содержит от 35 до 40 процентов извести, от 40 до 50 процентов глинозема, до 15 процентов оксидов железа и предпочтительно не более примерно 6 процентов кремнезема. Основным вяжущим составом является алюминат кальция (CaO · Al 2 О 3 ).

Высокоглиноземистый цемент набирает большую часть предела прочности в течение 24 часов и обладает высокой устойчивостью к химическому воздействию. Его также можно использовать в огнеупорных футеровках печей. Белая форма цемента, содержащая минимальные пропорции оксида железа и кремнезема, обладает выдающимися огнеупорными свойствами.

РАСШИРЯЮЩИЕСЯ И БЕЗУСАДОЧНЫЕ ЦЕМЕНТЫ

Расширяющиеся и неусадочные цементы слегка расширяются при гидратации, тем самым компенсируя небольшое сжатие, которое происходит, когда свежий бетон высыхает в первый раз. Расширяющиеся цементы были впервые произведены во Франции около 19 г.45. Американский тип – это смесь портландцемента и расширителя, полученная путем спекания смеси мела, боксита и гипса.

Штукатурки гипсовые

Штукатурки гипсовые используются для оштукатуривания, изготовления гипсовых плит и плит, а также в качестве напольного покрытия. Эти гипсовые цементы в основном производятся путем нагревания природного гипса (дегидрат сульфата кальция, CaSO 4 · 2H 2 O) и его обезвоживания с получением полугидрата сульфата кальция (CaSO 4 · 1 / 2 H 2 O) или безводный (безводный) сульфат кальция. Гипс и ангидрит, полученные как побочные продукты химического производства, также используются в качестве сырья.

Гипс и ангидрит, полученные как побочные продукты химического производства, также используются в качестве сырья.

Полугидрат, известный как гипс, застывает в течение нескольких минут при смешивании с водой; в строительных целях добавляется замедлитель схватывания, обычно кератин, белок. Штукатурки на основе безводного сульфата кальция затвердевают медленнее, и часто в качестве ускорителя добавляют в небольших количествах другую сульфатную соль. Штукатурка для пола, первоначально известная под немецким названием Estrich Gips, относится к безводному типу.

ИСПЫТАНИЯ ЦЕМЕНТА

Различные испытания , которым должны соответствовать цементы, изложены в национальных спецификациях на цемент для контроля крупности, прочности, времени схватывания и прочности цемента. Эти тесты, в свою очередь, описаны ниже.

Крупность

Крупность долгое время контролировалась ситовым тестом, но в настоящее время широко используются более сложные методы. Наиболее распространенный метод, используемый как для контроля процесса измельчения, так и для испытания готового цемента, заключается в измерении площади поверхности на единицу веса цемента путем определения скорости прохождения воздуха через слой цемента. Другие методы основаны на измерении распределения частиц по размерам по скорости осаждения цемента в керосине или путем отмывания (разделения) в воздушном потоке.

Наиболее распространенный метод, используемый как для контроля процесса измельчения, так и для испытания готового цемента, заключается в измерении площади поверхности на единицу веса цемента путем определения скорости прохождения воздуха через слой цемента. Другие методы основаны на измерении распределения частиц по размерам по скорости осаждения цемента в керосине или путем отмывания (разделения) в воздушном потоке.

ПРОЧНОСТЬ

После затвердевания цемент не должен подвергаться заметному расширению, которое может разрушить раствор или бетон. Это свойство прочности проверяется путем кипячения затвердевшего цемента в воде или в паре под высоким давлением. Несостоятельность может возникнуть из-за присутствия в цементе слишком большого количества свободной магнезии или обожженной свободной извести.

ВРЕМЯ ОТВЕРЖДЕНИЯ

Схватывание и отверждение цемента — это непрерывный процесс, но для целей испытаний различают две точки. Время начального схватывания – это промежуток между затворением цемента водой и временем, когда смесь утратила пластичность, застыв до определенной степени. Это знаменует примерно конец периода, когда влажная смесь может быть отлита в форму. Окончательное время схватывания – это момент, когда затвердевший цемент приобретает достаточную твердость, чтобы противостоять определенному давлению. Большинство спецификаций требуют, чтобы начальное минимальное время схватывания при обычных температурах составляло около 45 минут, а окончательное время схватывания не превышало 10–12 часов.

Время начального схватывания – это промежуток между затворением цемента водой и временем, когда смесь утратила пластичность, застыв до определенной степени. Это знаменует примерно конец периода, когда влажная смесь может быть отлита в форму. Окончательное время схватывания – это момент, когда затвердевший цемент приобретает достаточную твердость, чтобы противостоять определенному давлению. Большинство спецификаций требуют, чтобы начальное минимальное время схватывания при обычных температурах составляло около 45 минут, а окончательное время схватывания не превышало 10–12 часов.

ПРОЧНОСТЬ

Испытания, измеряющие скорость, с которой цемент набирает прочность, обычно проводят на растворе, обычно состоящем из одной части цемента и трех частей песка по весу, смешанного с определенным количеством воды. Ранее применялись испытания на растяжение брикетов в форме восьмерки с утолщением в центре, но они были заменены или дополнены испытаниями на сжатие кубических образцов или поперечными испытаниями на призмах. Спецификация Американского общества по испытаниям и материалам (ASTM) требует испытаний на растяжение цементно-песчаного раствора 1:3 и испытаний на сжатие раствора 1:2,75. Британский институт стандартов (BSI) предлагает в качестве альтернативы испытание на сжатие раствора 1:3 или бетонного образца. Международный метод, выпущенный Международной организацией по стандартизации (ISO), требует поперечного испытания призмы из цементно-песчаного раствора 1:3 с последующим испытанием на сжатие двух половин призмы, оставшихся после того, как она была сломана при изгибе. Многие европейские страны приняли этот метод. Во всех этих испытаниях указывается размер песка и, как правило, его источник.

Спецификация Американского общества по испытаниям и материалам (ASTM) требует испытаний на растяжение цементно-песчаного раствора 1:3 и испытаний на сжатие раствора 1:2,75. Британский институт стандартов (BSI) предлагает в качестве альтернативы испытание на сжатие раствора 1:3 или бетонного образца. Международный метод, выпущенный Международной организацией по стандартизации (ISO), требует поперечного испытания призмы из цементно-песчаного раствора 1:3 с последующим испытанием на сжатие двух половин призмы, оставшихся после того, как она была сломана при изгибе. Многие европейские страны приняли этот метод. Во всех этих испытаниях указывается размер песка и, как правило, его источник.

При испытании большинства цементов указывается минимальная прочность через 3 и 7 дней, а иногда и через 28 дней, но для быстротвердеющего портландцемента иногда требуется испытание через 1 день. Для высокоглиноземистого цемента требуются испытания на 1-е и 3-е сутки. Требования к прочности, установленные в разных странах, нельзя сравнивать напрямую из-за различий в методах испытаний. В реальном строительстве для проверки прочности бетона проводят испытания на сжатие цилиндров или кубов, изготовленных из укладываемого бетона.

В реальном строительстве для проверки прочности бетона проводят испытания на сжатие цилиндров или кубов, изготовленных из укладываемого бетона.

ЗАКЛЮЧЕНИЕ

По сути, были подробно обсуждены различные типы цементов, их химический состав и применение в современном машиностроении и химии. Различные типы улучшающих материалов и наполнителей разрабатываются с использованием нанотехнологий для продуктивного и эффективного производства цемента. Подробно рассмотрены механические дефекты бетона и возможные решения, которые можно найти с помощью химии и нанотехнологий. Кроме того, химические соединения, улавливающие CO2, такие как цеолиты и металлорганический каркас, и их вклад в обеспечение долговечности производства цемента были проиллюстрированы их химическим составом. Воздействие производства цемента на окружающую среду и способы контроля загрязнения окружающей среды при выполнении производственных процессов обсуждались с использованием нескольких стандартных процессов, включая процесс Calera, процесс кислородного сжигания и процесс моноэтаноламида (MEA).