Сборка стыков труб | Сварка и сварщик

При сборке стыков с односторонней разделкой кромок и свариваемых без подкладных колец и подварки корня шва смешение внутренних кромок не должно быть выше, чем установлено технической документацией на трубопровод.

Подготовленные кромки и прилегающие к ним участки должны был, зачищены механическим способом до металлического блеска и обезжирены на ширину не менее 20 мм с наружной и не менее 10 мм с внутренней стороны.

При сборке стыков труб под сварку следует пользоваться центровочными приспособлениями, предпочтительно инвентарными, непривариваемыми к трубам.

Прямолинейность труб в стыке (отсутствие переломов) и смещение кромок проверяют линейкой длиной 400 мм, прикладывая ее в трехчетырех местах но окружности стыка.

В правильно собранном стыке просвет между концом линейки и поверхностью трубы должен быть не более 1,5 мм, а в сваренном стыке — не более 3 мм.

При сборке труб и других элементов, имеющих продольные и спиральные швы. последние должны быть смещены один относительно другого. Смещение — не менее трехкратной толщины стенки свариваемых труб, но не менее 100 мм.

последние должны быть смещены один относительно другого. Смещение — не менее трехкратной толщины стенки свариваемых труб, но не менее 100 мм.

Последовательность сборки стыка с подкладным кольцом:

- устанавливают кольцо в одну из труб с зазором между ним и внутренней поверхностью трубы не более 1 мм;

- делают прихватку кольца с наружной стороны трубы в двух местах, а затем приваривают его к трубе ни точным швом с катетом не более 4 мм;

- зачищают ниточный шов от шлака и брызг;

- надвигают на выступающую часть подкладного кольца стыкуемую трубу;

- устанаваливают зазор 4-5 мм между ниточным швом и стыкуемой трубой;

- проверяют правильность сборки;

- приваривают подкладное кольцо ниточным швом к стыкуемой трубе.

Приварка подкладного кольца

Корневой шов сваривают электродами диаметром 2,5-3,0 мм. Размеры подкладного кольца: ширина 20-25 мм, толщина 3-4 мм.

Перед прихваткой и началом сварки качество сборки должен проверять сварщик. Качество сборки стыков трубопроводов под давление выше 2,2 MПа или диаметром более 600 мм независимо от рабочего давления проверяет мастер или контролер. При контроле качества сборки стыков паропроводов с рабочей температурой 450°С и выше необходимо убедиться в наличии заводского номера плавки, номера трубы.

Качество сборки стыков трубопроводов под давление выше 2,2 MПа или диаметром более 600 мм независимо от рабочего давления проверяет мастер или контролер. При контроле качества сборки стыков паропроводов с рабочей температурой 450°С и выше необходимо убедиться в наличии заводского номера плавки, номера трубы.

Конструкция стыков трубных элементов по РД 153-34.1-003-01

Подготовленные кромки свариваемых деталей |

Способ сварки |

Наружный диаметр, мм |

Конструктивные размеры | |||

| S, мм | a, мм | b, мм | α, град | |||

Разделка без скоса кромок и без подкладного кольца |

РД |

≤ 159 |

2 — 3 |

0,5 — 1,5 |

— |

— |

РАД |

≤ 100 |

1 — 3 |

≤ 0,3; (0,5 — 1,5) |

— |

— |

|

Г |

≤ 100 |

1 — 3 |

0,5 — 1,5 |

— |

— |

|

ААД |

≤ 159 |

≤ 4 |

≤ 0,3 |

— |

— |

|

АФ |

≥ 200 |

4 — 8 |

1,5 — 2,0 |

— |

— |

|

V-образная разделка без подкладного кольца |

РД, МП |

любой |

3 — 5 |

1,0 — 1,5 |

0,5 — 1,5 |

30±3; (25 — 45) |

РД, МП |

любой |

6 — 14 |

1,0 — 2,0 |

0,5 — 1,5 |

30±3; (25 — 45) |

|

АФ |

≥ 200 |

15 — 25 |

2,0 — 2,5 |

0,5 — 1,5 |

30±3; (25 — 45) |

|

КСС |

≥ 32 |

4 — 25 |

≤ 0,5;(1 -2) |

0,5 — 1,5 |

30±3; (25 — 45) |

|

РАД, АДД |

≤ 630 |

2 — 10 |

≤ 0,5; (1 — 2) |

0,5 — 1,5 |

30±3; (25 — 45) |

|

Г |

≤ 159 |

3 — 8 |

1 — 2 |

0,5 — 1,5 |

30±3; (25 — 45) |

|

V-образная разделка с подкладным кольцом |

РД |

>100 |

? 16 |

7 — 9 |

— |

15 ±2 |

РД |

> 100 |

? 16 |

7 — 9 |

— |

7 ±1 |

|

РД |

>100 |

?5 |

2,5 — 3,5 |

— |

30+3; (25 — 45) |

|

МП |

>100 |

>5 |

8 — 9 |

— |

30±3; (25 — 45) |

|

МП |

≥ 133 |

2 10 . |

8 — 9 |

— |

15 ± 2 |

|

АФ |

>200 |

4 — 5 |

4 — 5 |

— |

15 ± 2 |

|

АФ |

>200 |

>5 |

6 — 7 |

— |

15 ± 2 |

|

Двухскосная разделка без подкладного кольца |

Зазор a без скобок — при выполнении корневого слоя аргонодуговой сваркой без присадочной проволоки, в скобках — с присадочной Углы скоса кромок α в скобках — предельно допустимые |

|||||

| МП | ≥ 133 | ≥ 16 |

1,5 — 2,5 |

1,5 — 2,0 |

10 ± 2 |

|

| КСС | ≥133 | ≥ 10 |

≤ 0,5; (1 — 2) |

1,5 — 2,0 |

10 ± 2 |

|

Чашеобразная разделка без подкладного кольца |

КСС | ≥ 108 | ≥5 |

≤ 0,5; (1 -2) |

3 ±0,2 |

15 ± 2 |

РД — ручная дуговая сварка |

||||||

Допустимые смещения (несовпадения) внутренних диаметров стыкуемых трубных элементов по РД 153-34.

1-003-01

1-003-01 | Характер отклонения и эскиз стыкуемых элементов | Толщина стенки, мм | Давление рабочей среды, кгс/см2 (МПа) | Диаметр, мм | Допустимое отклонение, мм |

| S ≤ 4 | Р < 22 (2,2) | Dн>200 | n1≤0,2S | |

| S > 4 | Р < 22 (2,2) | Dн>200 | 0,15S< n1 ≤2 | |

| Не нормирована | Р ≥ 22 (2,2) | Не нормирован | (0,02S+0,4) ≤ n1 ≤ 1 | |

| Не нормирована | Не нормировано | Dp2-Dp1 ≤ 2 | n1 ≤ 1 | |

| Не нормирована | Не нормировано | Не нормирован | При n ≤ 6 фигурное подкладное кольцо размером n1≤1 |

Правила выполнения прихваток

Прихватки ставят всегда только с наружной стороны трубы и тщательно зачищают. Нельзя ставить прихватки в местах пересечения торца трубы и продольных швов. В процессе сварки прихватки нужно полностью переплавить или удалить механическим способом.

Нельзя ставить прихватки в местах пересечения торца трубы и продольных швов. В процессе сварки прихватки нужно полностью переплавить или удалить механическим способом.

Прихватка собранных под сварку элементов трубопровода должна ставиться с использованием тех же сварочных материалов, которые приготовлены и для сварки. Рекомендуется тот же способ сварки, что и для корневого шва. Если для него выбрана автоматическая или механизированная сварка, то прихватки следует ставить ручным дуговым или ручным аргонодуговым способом. Это делает сварщик, допущенный к сварке стыков труб соответствующей марки стали, который и будет сваривать данный стык.

Прихватки располагают равномерно по периметру стыка:

Диаметр труб, мм |

Число прихваток |

Протяженность прихваток, мм |

|

До 50 |

1 -2 |

5-20 |

|

Св. 50 до 100 |

1 -3 |

20-30 |

|

Св. |

3-4 |

30-40 |

|

Св. 400 |

Через 300-400 мм |

40-60 |

Высота прихваток

S, мм |

Вид ручной сварки |

||

Покрытым электродом |

Аргонодуговая |

||

1-3 |

h = S |

h = S |

|

3-10 |

h = (0,6-0,7)S |

h = b + 0,5 мм |

|

Св. 10 |

5-6 мм |

h = b + 1,5 мм |

|

К качеству прихваток предъявляются те же требования, что и к основному шву. Прихватки с недопустимыми дефектами, обнаруженными визуально, удаляют механическим способом и ставят новые.

Сварка неповоротных стыков труб при горизонтальном расположении трубы

Сеть профессиональных контактов специалистов сварки

Темы: Сварка труб, Сварные швы, Ручная дуговая сварка, Сварные соединения.

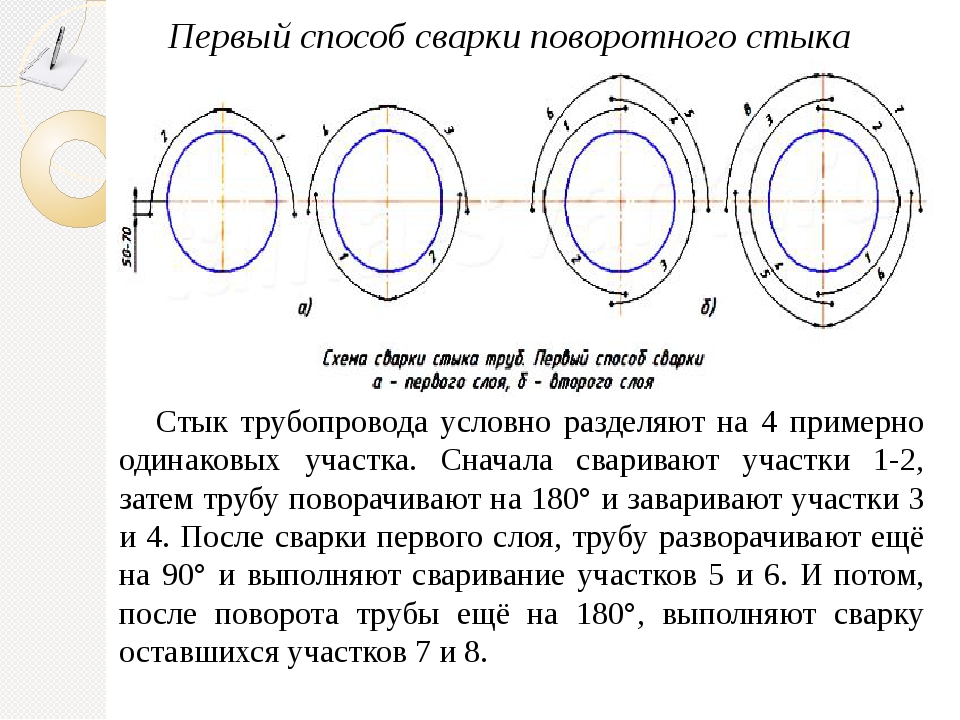

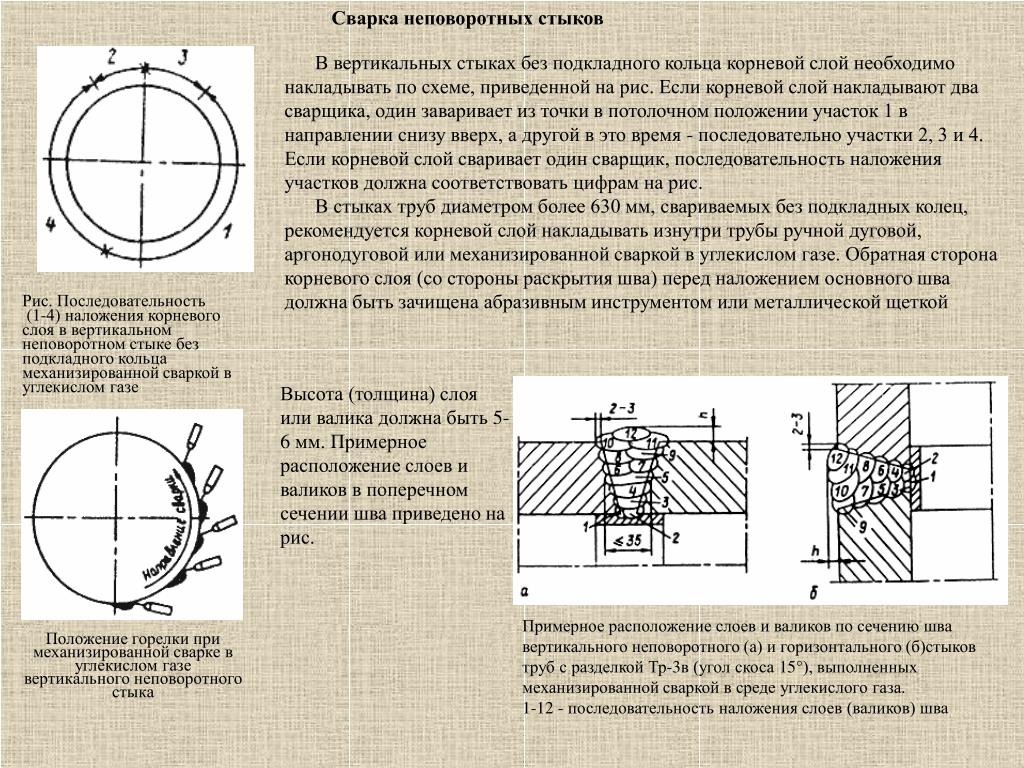

Сварка этих сварных швов является самым сложным по выполнению и требует особых навыков и высокого мастерства сварщика. Только при твердых навыках в сварке в нижнем положении, сварке вертикальных швов и сварке потолочных швов можно добиться качественной сварки трубы неповоротной в горизонтальном положении. При постоянном поступательном движении электрода необходимо постоянно изменять угол наклона электрода по отношению к поверхности периметра трубы (рис. 1а и 1б, поз. 1-11). Труба делится вертикальной осевой на два участка. По положению сварного шва в пространстве каждый участок можно разбить на три положения:

- I-ое — потолочное (поз. электрода с 1 по 3).

- II-ое — вертикальное (поз. электрода с 3 по 8).

- III-e — нижнее (поз. электрода с 8 по 11).

При сварке труб диаметром более 150 мм и толщиной стенки более 6 мм рекомендуется величину сварочного тока подбирать для каждого положения. Сварочный ток на потолочном положении должен быть на 10% выше, чем на вертикальном положении.

Сварка начинается с потолочного положения и заканчивается на нижнем положении.

При оптимальном подборе сварочного тока для каждого положения реко.мендуется сварку производить непрерывно. Сварка ведется только ко роткой дугой. Сварка любого участка начинается с другого участка на 10 20 мм от вертикальной осевой. Длина «замка» (20-40 мм) зависит от диаметра трубы. Чем больше диаметр, тем больше перехлест в «замке», наоборот. При начале сварки с потолочного положения сварку производить «углом назад» (рис. 1а, поз. 1-2), После перехода за осевую сварку производить «углом вперед» (поз. 3-7). При переходе за горизонтальную осевую электрод выравнивать до перпендикулярного положения (поз. 8), Сварку нижнего положения (верхняя часть трубы) выполнять «углом назад» (поз. 9-11).

Заканчивать первую половинку шва на 10-15 мм за вертикальной осевой на другом участке.

| а) | |

| б) |

Рисунок 1.

Валик должен быть «нормальным» по всей длине шва, который достигается определенной скоростью поступательного движения электрода, манипулированием и задержкой на кромках, используя все методы и технику сварки потолочных, вертикальных и нижних швов.

Перед сваркой второй половины (второго участка рис. 1б) — при необходимости зачистить (подрубить) начало сварки в потолочном положении и окончание в нижнем положении до плавного перехода к зазору или предыдущему валику. Сварку второго участка выполнить с той же техникой, что и первый участок.

Сварка корневого валика.

Сварка корневого валика выполняется электродом диаметром 3 мм. Величина сварочного тока в потолочном положении в зависимости от толщины стенки 80-95 А. В зависимости от технических условий рекомендуется выполнить корневой валик по двум вариантам.

Рисунок 2. Сварка корневого валика.

1-й вариант — при сварке труб малого диаметра, когда невозможна подварка обратной стороны корня шва, а по техническим требованиям необходимо обратное формирование валика, то при сварке корневого валика следует добиться качественного формирования обратного валика. Достичь проплавления, особенно в потолочном положении, можно путем постоянной подачи электрода в зазор. Добиваясь проплава внутрь трубы, формирование валика с наружной стороны может получиться «горбатым», что потребует после заварки 1-го участка зачистки «горбатости» шва в потолочном положении.

Достичь проплавления, особенно в потолочном положении, можно путем постоянной подачи электрода в зазор. Добиваясь проплава внутрь трубы, формирование валика с наружной стороны может получиться «горбатым», что потребует после заварки 1-го участка зачистки «горбатости» шва в потолочном положении.

При сварке вертикальной зоны сварочный ток рекомендуется уменьшить до 75-90 А. Валик выполнять малого сечения, избегая чрезмерного проплавления внутрь трубы. При сварке верхней части трубы (нижнее положение) увеличение сварочного тока до 85-100 А произвести в каждом конкретном случае, не допуская прожога или непровара.

После заварки второй половины трубы второй валик также выполняется электродом диаметром 3 мм, но на повышенном сварочном токе.

2-й вариант — при сварке труб большого диаметра, где доступна и заложена подварка обратного корня шва, в целях производительности не следует обращать такого тщательного внимания на формирование обратного валика. Рекомендуется корневой валик сформировать «нормальным» во всех положениях и с более полным сечением. Это позволит избежать зачистки по наружному шву и применить при сварке второго валика электрод диаметром 4 мм.

Это позволит избежать зачистки по наружному шву и применить при сварке второго валика электрод диаметром 4 мм.

Заполнение разделки.

Здесь необходимо применить все методы и технику сварки заполнения разделки, описанную в предыдущих разделах. Сварку труб диаметром менее 150 мм рекомендуется выполнять электродом диаметром 3 мм.

Заполнение разделки труб толщиной стенки более 8 мм происходит неравномерно. Как обычно, отстает нижнее положение. Для выравнивания заполнения разделки необходимо проложить в каждом конкретном случае дополнительные слои в верхней части трубы. Предпоследний слой выполнить так, чтобы глубина незаполненной разделки была не более 2-х мм.

Сварка лицевого слоя.

Рисунок 3. Сварка лицевого слоя.

В зависимости от ширины разделки лицевой слой выполняется за один или несколько проходов. Техника сварки описана в начале раздела и в предыдущих разделах. Особое внимание обратить на поступательное движение электрода, задержку на кромках и шаг манипулирования.

Сварка труб диаметром менее 150 мм и толщиной стенок менее 6 мм, а также в сложных монтажных условиях при отдаленности источника питания от места сварки, в основном, выполняется при одной величине сварочного тока. Рекомендуется сварочный ток подбирать по потолочному положению, величина которого достаточна и для нижнего положения. Во избежание чрезмерного проплавления на подъеме с потолочного положения и в вертикальном положении сварку необходимо вести прерывистым способом. Дугу прерывать на одной из кромок. В зависимости от толщины стенки, зазора и притупления кромок, рекомендуется выполнять прерывистую сварку «мазками» следующим способом:

Рис. 4а — перегрев кромок не допускает длительной задержки электрода. Зажигание рекомендуется производить постоянно на одной из кромок, обрыв дуги (после соединения кромок металлом шва) на другой кромке. Время между обрывом и новым зажиганием дуги должно быть таким, чтобы в месте начала зажигания дуги металл шва не успел полностью закристаллизоваться, а шлак — остыть. После обрыва дуги, описав как бы полукруг в обратном направлении, снова произвести зажигание чуть выше места предыдущего зажигания. Если проследить за торцом электрода, то получается манипулирование по спирали. Слева направо дуга горит, обрыв вправо и на себя, переход справа налево, дуга не горит, затем слева направо, одновременно приближая электрод к месту зажигания, и, пока шлак еще красный, происходит легкое возбуждение дуги и т.д;

После обрыва дуги, описав как бы полукруг в обратном направлении, снова произвести зажигание чуть выше места предыдущего зажигания. Если проследить за торцом электрода, то получается манипулирование по спирали. Слева направо дуга горит, обрыв вправо и на себя, переход справа налево, дуга не горит, затем слева направо, одновременно приближая электрод к месту зажигания, и, пока шлак еще красный, происходит легкое возбуждение дуги и т.д;

Рисунок 4 : точка — зажигание дуги, стрелка — обрыв дуги.

Рис. 4б — когда толщина металла позволяет сделать два и более колебательных движений, затем прервать дугу и возобновить снова.

Нe рекомендуется:

1) зажигание производить на месте, где только что был обрыв дуги;

2) не обрывая до конца дугу, уходить электродом вперед по разделке и затем возвращаться на валик.

Такие методы приводят к большому перегреву и прожогу, к неровности валика по бокам, частому залипанию электрода во время нового зажигания.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Что такое соединение труб? | Типы соединений труб

Важный момент

1

Что такое соединение труб?

Соединения труб подсоединяются к любой системе трубопроводов, поскольку трубопроводная сеть не может иметь постоянную длину трубы. Эти соединения могут создать или разрушить трубопроводную систему в зависимости от долговечности из-за технологии, используемой для изготовления соединения.

В трубопроводной промышленности используются различные материалы труб в зависимости от требований и типа продуктов, которые будут транспортироваться по трубам.

Также прочтите: Применение шплинтового соединения | Что такое шплинт | Типы шплинтовых соединений | Применение шплинтового соединения

Типы соединений труб:

Трубы обычно соединяются с сосудами, из которых они транспортируют жидкости. Поскольку длина доступных труб ограничена, трубы разной длины должны соответствовать конкретной установке.

Поскольку длина доступных труб ограничена, трубы разной длины должны соответствовать конкретной установке.

На практике используются различные формы соединений труб, но наиболее распространенные из них описаны ниже.

Семь типов соединений труб, используемых в водопроводной системе, следующие.

- Муфта или муфта.

- Ниппельный шарнир.

- Соединение.

- Патрубок и муфта.

- Компенсатор.

- Фланцевое соединение.

- Соединение гидравлической трубы.

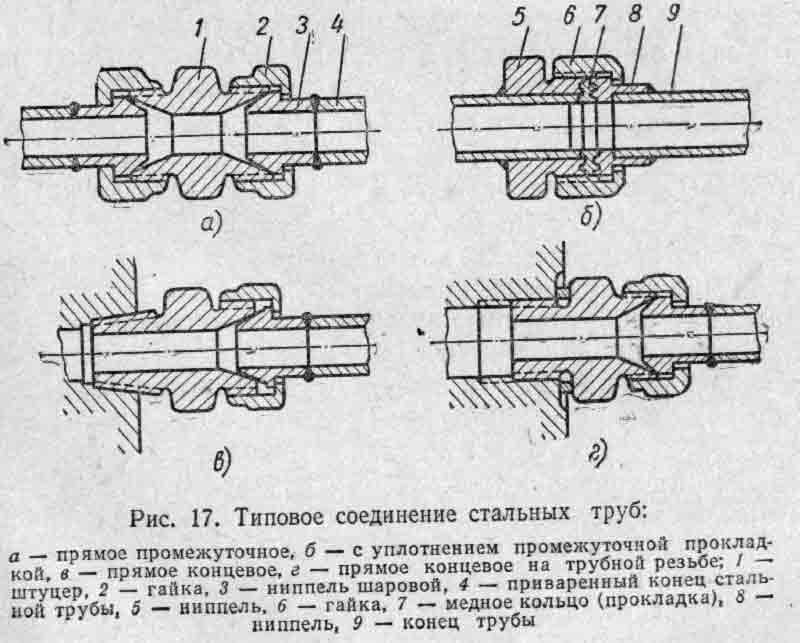

№1. Муфта или муфта-

Наиболее распространенный метод подключения к трубе — через муфту или муфту. Муфта представляет собой небольшой кусок трубной резьбы. Он выходит из строя наполовину на резьбовом конце одной трубы и на оставшейся половине раструба на другой трубе.

Во избежание протечек джутовая или пеньковая нить наматывается на конец каждой трубы. Такое соединение в основном используется для водопроводных труб низкого давления и там, где наиболее важны размерные заполнители.

Такое соединение в основном используется для водопроводных труб низкого давления и там, где наиболее важны размерные заполнители.

Также прочтите: Допуски на шаблоны при литье | Почему затронуты допуски на модели при литье | Припуск на чистовую обработку или обработку | Пособие на встряхивание или постукивание

#2. Ниппельное соединение —

В этом соединении ниппель представляет собой небольшой кусок трубы, который вкручивается в конец каждой трубы с внутренней резьбой. Недостатком этих соединений является то, что они уменьшают площадь прохода.

Также прочтите: Функция турбины | Турбинная функция ТЭЦ | Что такое функция паровой турбины | Принцип работы паровой турбины

#3. Муфта-

Для разделения труб, присоединяемых к раструбу, необходимо раструбить трубу с одного конца. Иногда это неудобно, когда труба длинная. Муфтовое соединение облегчает разъединение трубы, просто открывая накидную гайку.

№4. Патрубок и муфта —

В основном используется для труб, закопанных в землю. Некоторые трубопроводы поддерживаются как можно более прямыми. Одной из важных особенностей этих швов является их гибкость, поскольку они допускают небольшие изменения уровня из-за осадки земли, вызванной климатическими и другими условиями.

В этом соединении гладкий конец одной трубы входит в раструбный конец другой трубы. Оставшееся пространство между ними заполнено джутовой веревкой и свинцовым кольцом. Когда свинец замерзает, он плотно запечатывается.

Также прочтите: Детали и функции газовых турбин | Введение в газотурбинную электростанцию | Основные части газотурбинной электростанции | Газовая турбина | Компрессор газотурбинной электростанции | Термодинамический цикл газотурбинной электростанции

#5. Компенсатор-

Трубы, по которым проходит пар под высоким давлением, обычно соединяются через компенсаторы. Эти соединения используются в паровых трубах для расширения и сжатия трубопроводов из-за изменений температуры. Разрешить изменение длины; паропроводы не закрываются наглухо, а опираются на ролики.

Эти соединения используются в паровых трубах для расширения и сжатия трубопроводов из-за изменений температуры. Разрешить изменение длины; паропроводы не закрываются наглухо, а опираются на ролики.

Ролики можно разместить на настенных кронштейнах, вешалках или напольных стойках. Удлинительные изгибы полезны в длинных трубопроводах. Эти изгибы трубы будут течь в любом направлении и легко приспосабливаются к небольшим движениям реальной трубы, к которой они подключены.

#6. Фланцевое соединение-

Это одно из соединений наиболее широко используемых труб. Фланцевая соединительная труба или свободные фланцы могут быть выполнены с цельными фланцами, приваренными или свинченными, — две чугунные трубы с цельными фланцами на концах. Фланцы соединены болтами. Фланцы стандартизированы для давления до 2 н/мм2. Поверхности фланцев обработаны для обеспечения правильного выравнивания трубы.

Соединение можно сделать герметичным, поместив между фланцами прокладку из мягкого материала, резины или брезента. Фланцы делают толще стенок трубы для прочности.

Фланцы делают толще стенок трубы для прочности.

Труба может быть усилена для более высокого давления за счет увеличения толщины трубы для более коротких длин, чем фланец. Для еще более высоких давлений и больших диаметров ребра дополнительно усиливаются ребрами. Ребра размещаются между отверстиями под болты.

Также прочтите: Принцип работы электрофильтра | Что такое электростатический осадитель | эффективность электрофильтра | Строительство и работа электростатического фильтра | Типы электрофильтров

#7. Соединение гидравлической трубы-

Такое соединение состоит из овальных фланцев и крепления двумя болтами. Эллиптические фланцы обычно используются для небольших труб диаметром до 175 мм.

Фланцы обычно встроены в концы трубы. Такие соединения используются для повышения давления жидкости от 5 до 14 н/мм2. Такие высокие давления встречаются в гидравлических устройствах, таких как клепка, прессование, подъемники и т. д. Гидравлические машины, используемые в этих установках, представляют собой насосы, аккумуляторы, усилители и т. д.

д. Гидравлические машины, используемые в этих установках, представляют собой насосы, аккумуляторы, усилители и т. д.

Часто задаваемые вопросы (FAQ)

Что такое соединение труб?

Соединения труб представляют собой соединения на концах труб, обеспечивающие возможность соединения двух секций труб друг с другом для прокладки трубопровода любой длины.

Соединения труб

Типы соединений труб в сантехнике

- Резьбовое соединение

- Паяное соединение

- Паяное соединение

- Соединение сварное (встык, враструб).

Типы соединений труб

Семь Различные типы трубных соединений, используемых в водопроводной системе, следующие.

- Муфта или муфта.

- Ниппельный шарнир.

- Юнион Джойнт.

- Втулка и муфта.

- Компенсатор.

- Фланцевое соединение.

- Соединение гидравлической трубы.

Типы соединений труб в водопроводной системе для соединения труб

🕑 Время чтения: 1 минута

Соединения труб в водопроводе являются основными компонентами водопроводной системы, предназначенными для соединения нескольких труб. Существует несколько типов соединений труб, но их выбор зависит от размеров труб, материала, давления потока и т. д. Предусмотренное соединение труб должно выдерживать давление каждой трубы.

Существует несколько типов соединений труб, но их выбор зависит от размеров труб, материала, давления потока и т. д. Предусмотренное соединение труб должно выдерживать давление каждой трубы.

Состав:

- Типы трубных соединений в водопроводе

- 1. Резьбовое соединение в трубе

- 2. Паяное соединение в трубе

- 3. Паяное соединение в трубе

- 2 9.9003 Соединение под сварку встык Раструбное сварное соединение в трубе

- 6. Фланцевое соединение в трубе

- 7. Компрессионное соединение в трубе

- 8. Резьбовое соединение в трубе

Различные типы трубных соединений, используемых в водопроводной системе, представлены ниже.

- Резьбовое соединение

- Паяное соединение

- Паяное соединение

- Сварное соединение (встык, враструб)

- Фланцевое соединение

- Компрессионное соединение 50 9002

1. Резьбовое соединение в трубе

Резьбовое соединение означает, что трубы соединяются свинчиванием с помощью резьбы, предусмотренной для каждой трубы. Одна труба с внутренней резьбой, а другая с наружной резьбой. Чугунные трубы, медные трубы, трубы из ПВХ и GI доступны с резьбой.

Одна труба с внутренней резьбой, а другая с наружной резьбой. Чугунные трубы, медные трубы, трубы из ПВХ и GI доступны с резьбой.

Резьбовые соединения доступны для труб диаметром от 6 мм до 300 мм. Они предпочтительнее для областей с низкими температурами и потоками с низким давлением. В местах с высокой температурой швы могут расширяться и протечь из-за теплового расширения. Установка резьбового соединения проста, но требует хорошего обслуживания.

Резьбовое соединение в трубе2. Паяное соединение в трубе

Пайка – это процесс соединения труб с использованием расплавленного наполнителя при температуре выше 840 o C. Пайка обычно используется для соединения медных труб или труб из медного сплава. Материал наполнителя в основном состоит из олова, которое имеет большое сродство к меди. Но из-за своих слабых свойств олово добавляют к другим материалам, таким как никель, висмут, серебро и медь.

Температура плавления основного металла должна быть выше, чем у присадочного металла. Механическая прочность паяного соединения низкая по сравнению с другими соединениями. Этот тип соединения подходит для областей с умеренным диапазоном температур.

Механическая прочность паяного соединения низкая по сравнению с другими соединениями. Этот тип соединения подходит для областей с умеренным диапазоном температур.

3. Паяное соединение в трубе

Пайка также похожа на пайку, но единственное отличие состоит в том, что в случае пайки припой плавится при температуре ниже 840 o C. Пайка также используется для соединения меди и медного сплава трубы. Перед тем, как приступить к пайке, на трубы и фитинги наносится флюс, называемый пастой, для предотвращения их окисления от пламени. Здесь также требуются квалифицированные рабочие для монтажа.

Паяные соединения подходят для областей с низкими температурами. Они имеют низкую механическую прочность, как паяные соединения.

Паяное соединение4. Стыковое сварное соединение в трубе

Если трубы имеют одинаковый диаметр, для соединения труб необходимо выполнить стыковую сварку. Это самый распространенный вид сварки. Для установки соединения требуются квалифицированные рабочие. Эти соединения обычно используются для больших коммерческих и промышленных трубопроводных систем.

Эти соединения обычно используются для больших коммерческих и промышленных трубопроводных систем.

Сварка встык обеспечивает хорошую прочность соединения и выдерживает высокое давление благодаря гладкой и сплошной поверхности внутри соединения. Сварные соединения встык дороги, поэтому в целях экономии иногда используются внутренние приварные подкладные кольца, которые соединяют трубу с меньшим количеством присадочного материала. Но эти кольца могут выйти из строя при сильном напряжении, и в них появятся трещины.

Соединения зафиксированы и не открываются в целях обслуживания. Внешнее сглаживание сварной части придаст трубопроводной системе хороший внешний вид.

Сварное соединение встык в трубе5. Сварное соединение враструб в трубе

Сварные соединения враструб используются везде, где существует высокая вероятность утечки в соединениях. Трубы соединяются, вставляя одну в другую, как показано ниже, и свариваются вокруг стыка. Для этого типа соединения подходят трубы разного диаметра.

Если трубы одинакового диаметра, то используются необходимые фитинги. Стоимость сварки, как правило, ниже, чем сварка встык. Сопротивление усталости сварных соединений в раструб ниже, чем сварных соединений встык. Однако сварное соединение в раструб дает хорошие результаты по сравнению с другими механическими соединениями.

6. Фланцевое соединение в трубе

Фланцевые соединения используются для потоков высокого давления и для труб большого диаметра. Как правило, они используются для труб с гладкими концами или труб с резьбой. Два фланцевых компонента соединены болтами на стыке труб, чтобы предотвратить утечку.

Как правило, они изготавливаются из чугуна, стали и т. д. Они обладают хорошей прочностью и не выходят из строя при высоком давлении. При высоких температурах болты могут выйти из строя при ползучести и потерять сцепление, поэтому при установке необходимо правильно закрепить болты. Они также полезны для ремонта трубопроводов и технического обслуживания.

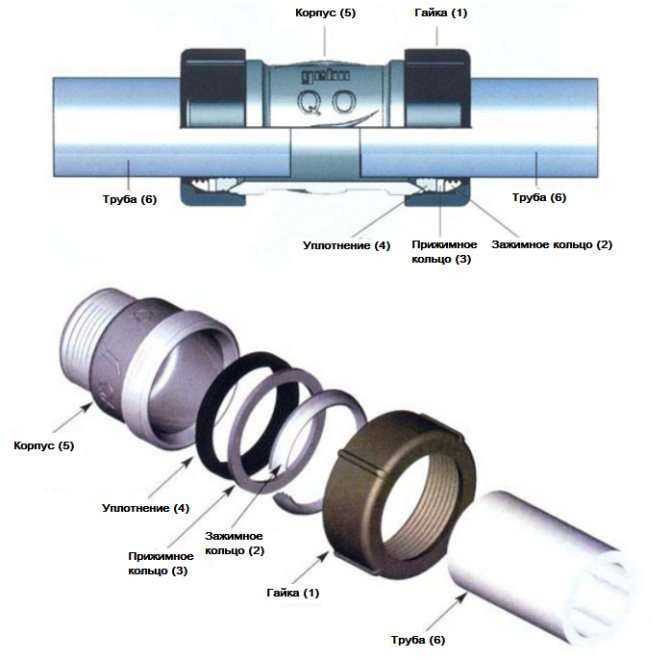

7. Компрессионное соединение в трубе

Когда трубы имеют гладкие концы, они соединяются путем установки на их концах фитингов, тогда такой тип соединения называется компрессионным соединением. Концы труб будут оснащены резьбовыми фитингами или муфтами, поэтому они соединяются.

Итак, в данном случае мы можем соединять трубы из разных материалов и разных размеров. Но соединения должны быть правильно подогнаны, чтобы противостоять давлению потока, иначе они могут выйти из строя и произойдет утечка. Компрессионные фитинги доступны из различных материалов, и выбор фитингов может зависеть от наших требований.

Компрессионное соединение8. Соединение с канавкой в трубе

В случае соединения с канавкой концы труб состоят из кромок с канавками, которые соединяются эластомерным уплотнением, а затем в качестве замка для эластомерного уплотнения используются рифленые муфты из ковкого чугуна. Эти пазовые муфты соединяются болтами. Эти соединения просты в установке и экономичны.