Как делают цемент: технология производства цемента

Любое строительство или ремонтные работы невозможны без использования универсального строительного материала – цемента разных видов и марок. Мы настолько привыкли к этому продукту, что даже не задумываемся над проблемой, а как делают цемент. Можно ли его можно изготовить в домашних условиях и не переплачивать?

СодержаниеСвернуть

- Состав цемента

- Производство цемента на заводах

- Сухой способ

- Мокрый способ

- Комбинированные способы

- Как делают белый цемент

- Заключение

Сразу ответим на вопрос – можно ли сделать цемент своими руками? Имея необходимое оборудование и исходные материалы – получить цемент в домашних условиях можно. На данный момент времени в Российской Федерации большим спросом пользуются мини-заводы по производству цемента, мощностью порядка 120 000 тонн цемента в год. Производить же цемент для единичной стройки экономически невыгодно. Проще и дешевле купить этот необходимый строительный материал на заводе или в магазине.

Проще и дешевле купить этот необходимый строительный материал на заводе или в магазине.

Состав цемента

Цемент получается при длительном дроблении клинкера и гипса. Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция.

При измельчении клинкера вводят добавки: гипс СaSO4·2H2O для регулирования сроков схватывания, до 15 % активных минеральных добавок (пиритные огарки, колошниковую пыль, бокситы, пески) для улучшения некоторых свойств и снижения стоимости цемента.

Производство цемента на заводах

На данный момент времени производителями цемента используются три технологии производства связующего:

- Мокрый способ.

- Сухой способ.

- Комбинированный метод.

Стоит заметить что «сухую» технологию используют зарубежные производители цемента: Египет, Турция и Китай. «Мокрая» же технология традиционно используется отечественными цементными заводами.

Сухой способ

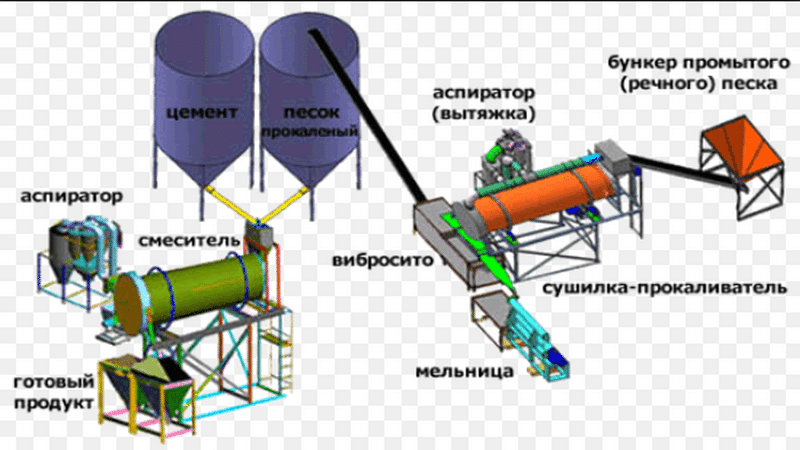

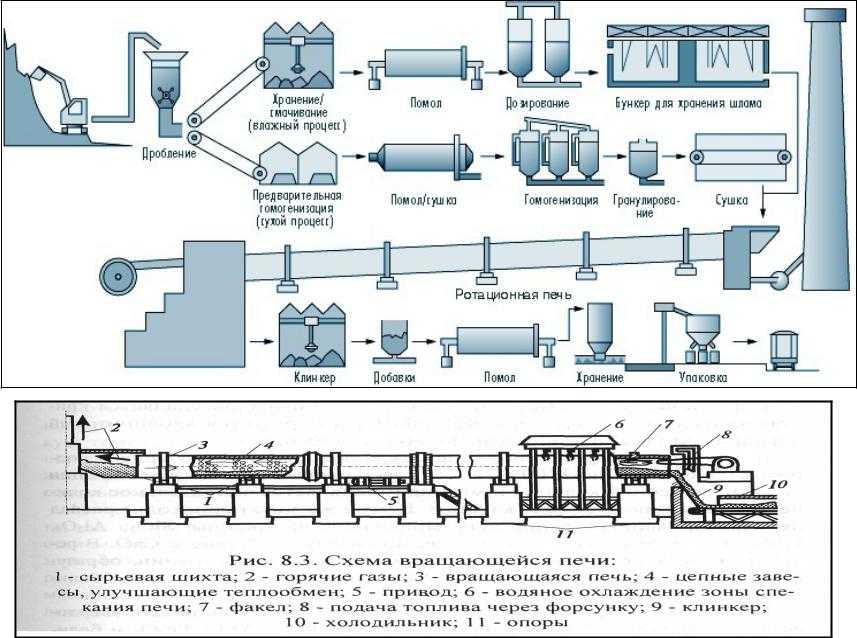

Здесь нет необходимости использовать воду. Исходный материал (глину и известняк) дробят на специальном оборудовании. Сушат и перемалывают в мелкодисперсную муку, смешивают пневматическим способом и подают на обжиг.

Образовавшийся в результате обжига цементный клинкер измельчается до соответствующей степени фракции, фасуется в упаковку и отправляется на склад готовой продукции. Данный способ позволяет снизить затраты на производство, однако отличается «капризностью» к однородности исходных материалов и является экологически опасным вариантом.

Мокрый способ

Неоспоримые достоинства данного метода заключается в возможности точного подбора состава исходного сырья при высокой неоднородности исходных компонентов: порода, вид породы и пр. Исходный материал (шлам) представляет собой жидкую субстанцию, содержащую до сорока процентов влаги.

Перед тем как сделать цемент, состав шлама корректируется в специальных технологических бассейнах. После выдержки сырья в бассейне, производится отжиг в специальных вращающихся печах и последующее измельчение.

После выдержки сырья в бассейне, производится отжиг в специальных вращающихся печах и последующее измельчение.

Мокрый способ требует большего расхода тепловой энергии расходуемой на высушивание исходного сырья. Это существенно увеличивает себестоимость производства цемента, однако качество конечной продукции не страдает от возможной неоднородности клинкера, как при мокром варианте.

Комбинированные способы

Данная технология опирается на мокрый вид получения связующего. Промежуточную субстанцию обезвоживают по специальной технологии. Клинкер гранулируют с добавлением воды, после чего производят отжиг и последующее измельчение до той или иной марки цемента.

В числе достоинств комбинированного способа производства цемента: высокий выход «годного», возможность использования отходов металлургической промышленности.

Как делают белый цемент

Технология производства белого цемента незначительно отличается от технологии производства обычного «серого» материала. Как и обычный «серый» материал, белый цемент выпускают сухим и мокрым способом. Основное отличие технологии – обжиг исходного сырья при высокой температуре и резкое охлаждение в воде.

Как и обычный «серый» материал, белый цемент выпускают сухим и мокрым способом. Основное отличие технологии – обжиг исходного сырья при высокой температуре и резкое охлаждение в воде.

Клинкер белого цемента характеризуется как «маложелезистый» и содержит в своем составе: минеральные добавки, известняк, гипс, соли и другие компоненты. В качестве исходного сырья для клинкера используются карбонатная и глинистая порода (известняк, каолиновая глина, отходы обогащения, кварцевый песок).

В Российской Федерации белый цемент производится только на одном предприятии – ООО «Холсим (Рус) СМ» (до 2012 года ОАО «Щуровский цемент»). Большинство белого цемента поставляется на рынок России из-за рубежа следующими компаниями: «Холсим» (Словакия), «Cimsa иAdana» (Турция), «AalborgWhite»(Дания) и «AalborgWhite» (Египет).

Основное достоинство белого цемента его уникальная характеристика – белоснежность, а основной недостаток в разы большая стоимость по сравнению с обычным «серым» материалом.

Заключение

Теперь вы знаете, как делают цемент на заводе в общем случае. Информацию как правильно делать цемент во всех подробностях, цифрах, схемах, таблицах и других тонкостях смотрите в специальной литературе.

Способы производства цемента — Завод строительных смесей «ВосЦем»

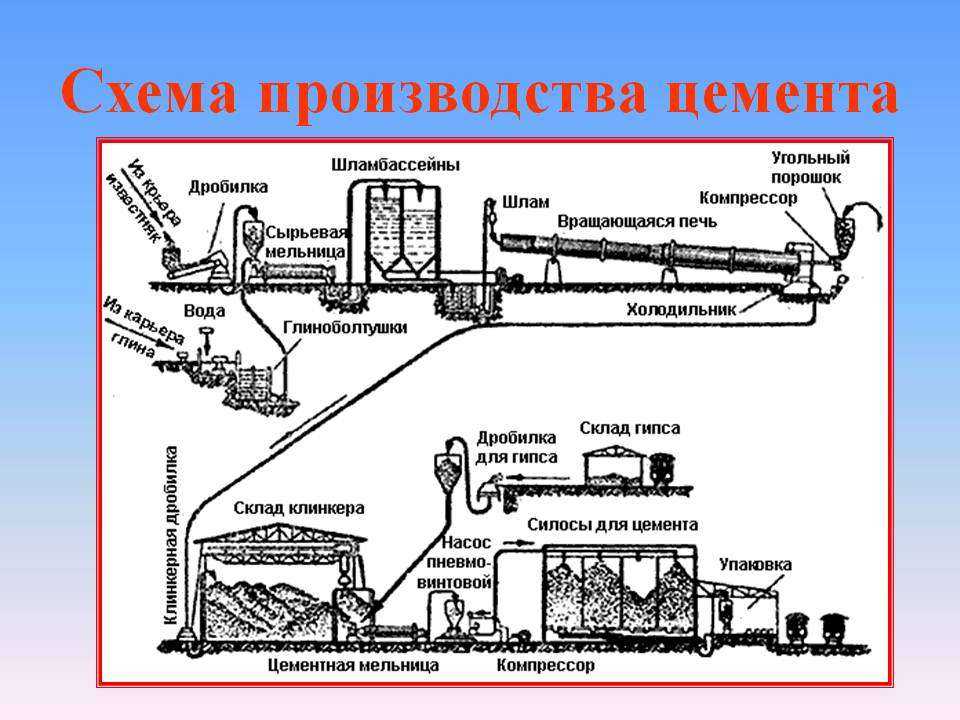

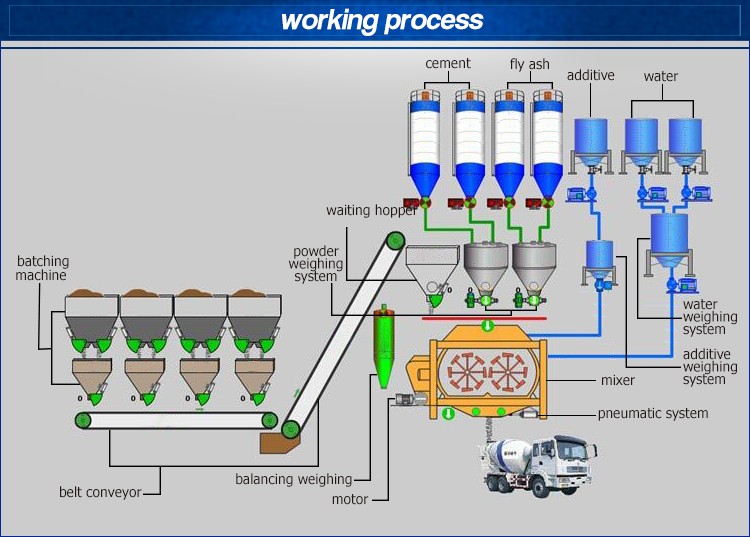

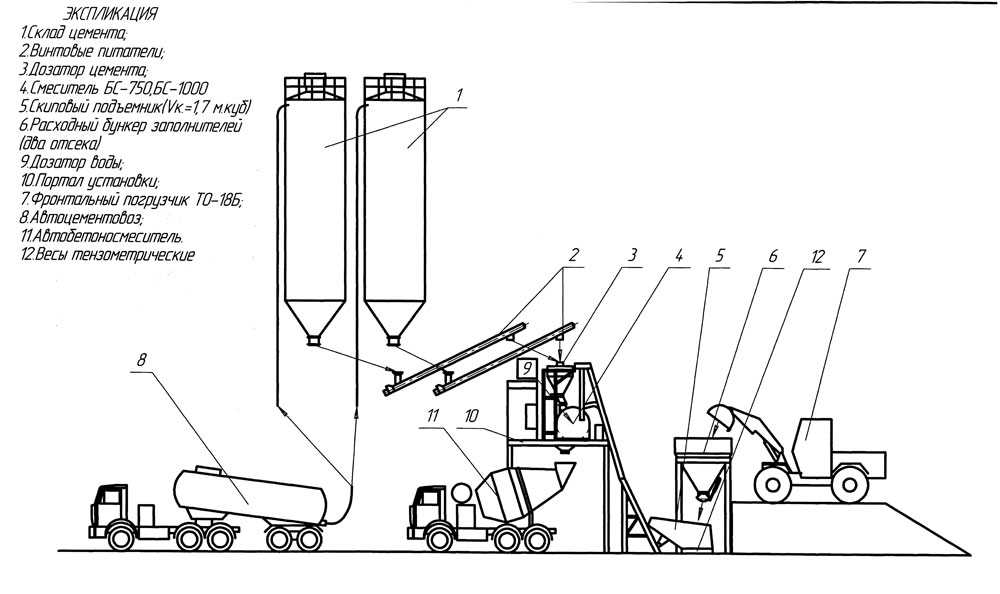

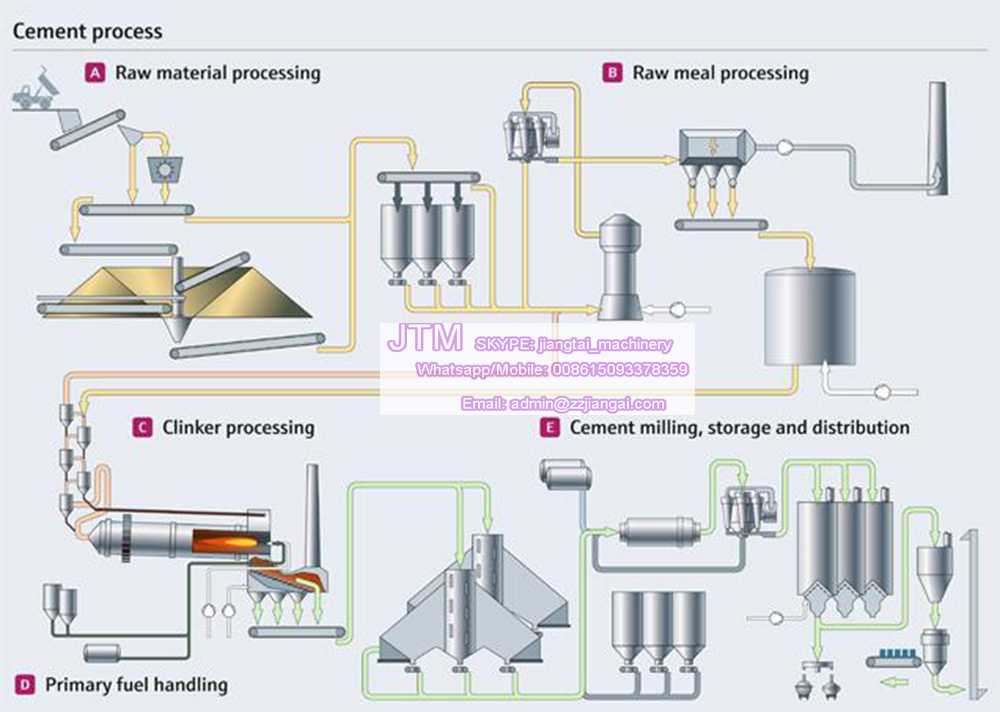

Процесс производства цемента состоит из следующих основных технологических операций: добычи сырьевых материалов; приготовления сырьевой смеси, обжига сырьевой смеси и получения цементного клинкера; помола клинкера в тонкий порошок с небольшим количеством некоторых добавок.

В зависимости от способа подготовки сырья к обжигу различают мокрый, сухой и комбинированный способы производства цементного клинкера.

При мокром способе производства измельчение сырьевых материалов, их перемешивание, усреднение и корректирование сырьевой смеси осуществляется в присутствии определенного количества воды. А при сухом способе все перечисленные операции выполняются с сухими материалами. Мокрый способ приготовления сырьевой смеси применяют, когда физические свойства сырьевых компонентов (пластичной глины, известняка, мела с высокой влажностью и т.д.) не позволяют организовывать экономичный технологический процесс производства сырьевой смеси по сухому способу производства. При комбинированном способе сырьевую смесь приготовляют по мокрому способу, затем ее максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи. Каждый из перечисленных способов имеет свои достоинства и недостатки.

А при сухом способе все перечисленные операции выполняются с сухими материалами. Мокрый способ приготовления сырьевой смеси применяют, когда физические свойства сырьевых компонентов (пластичной глины, известняка, мела с высокой влажностью и т.д.) не позволяют организовывать экономичный технологический процесс производства сырьевой смеси по сухому способу производства. При комбинированном способе сырьевую смесь приготовляют по мокрому способу, затем ее максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи. Каждый из перечисленных способов имеет свои достоинства и недостатки.

Способ производства цемента выбирают в зависимости от технологических и технико-экономических факторов: свойств сырья, его однородности и влажности, наличия достаточной топливной базы и др.

Мокрый способ производства цемента.

Сухой способ производства цемента.

Комбинированный способ производства цемента.

Производство цемента складывается в основном из следующий операций: добыча сырья; приготовления сырьевой смеси, состоящего из дробления и ее гомогенизации; обжига сырьевой смеси; помола обожженного продукта (клинкера) в тонкий порошок.

Существуют два основных способа производства – мокрый и сухой. При мокром способе производства сырьевую смесь измельчают и смешивают сырьевые материалы с водой. Получаемая сметанообразная жидкость – шлам – содержит 32-45% воды. По сухому способу сырьевые материалы предварительно высушивают, а затем измельчают и смешивают. Полученный тонкий порошок называют сырьевой мукой.

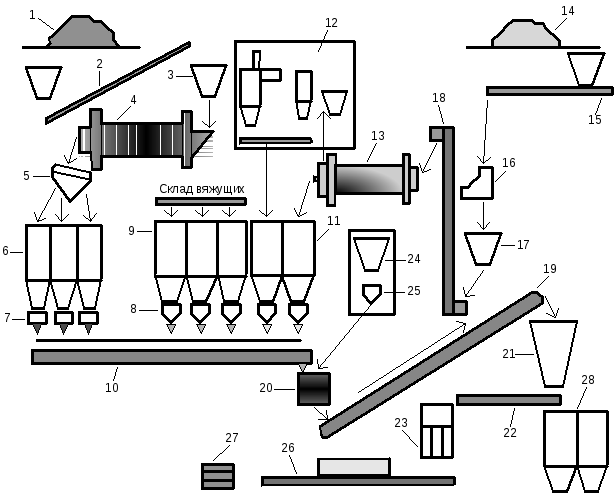

В зависимости от физических свойств исходных материалов и ряда других факторов при получении цемента по мокрому способу применяют разные схемы производства. Схемы эти отличаются одна от другой только способом приготовления сырьевой смеси. Приводим схему производства цемента по мокрому способу из твердого материала — известняка — и мягкого — глины.

При трехкомпонентной сырьевой смеси корректирующую добавку дробят, после чего она попадает в бункер, откуда вместе с известняком поступает в мельницу. Глину до болтушки пропускают через валковую дробилку. Сырьевые материалы дозируют перед мельницей специальными питателями.

Если при производстве по мокрому способу сырьевую смесь составляют из одних твердых материалов — известняка, мергелей и глинистых сланцев, то их дробят в дробилках без добавки воды и размалывают совместно в мельнице, куда добавляют воду. В том случае в схеме отсутствует болтушка. При изготовлении цемента из одних мягких материалов (мела, глины, мягких мергелей) сырье измельчают в болтушках, после чего размалывают в более коротких шаровых мельницах. В этом случае воду добавляют в первой стадии процесса и материалы дозируют перед ,поступлением в болтушки.

При сухом способе производства выбор схемы зависит от рода поставляемого топлива, физических свойств сырья, мощности завода и ряда других факторов. При использовании для обжига клинкера угля с большим содержанием летучих обжиг ведут во вращающихся печах, — если же применяют топливо с малым содержанием летучих — то в шахтных.

Так как при соприкосновении мелкого порошка, образующегося при помоле, с влагой материала образуется пластичная масса, которая налипает на внутреннюю поверхность агрегата и препятствует дальнейшему помолу, то дробленые сырьевые материалы с естественной влажностью размалывать нельзя. Поэтому после выхода из дробилки сырьевые материалы высушивают и затем направляют в мельницу, где перемалывают в тонкий порошок. Однородные по физическим свойствам материалы можно дробить и сушить в одних и тех же аппаратах. В случае применения гранулированного шлака его подсушивают без предварительного дробления. Помол и сушку сырьевой смеси целесообразно вести одновременно в одном аппарате-мельнице — в том случае, если влажность сырьевых материалов не превышает 8-12%, например, при использовании известняков и глинистых сланцев. Если в качестве сырья используется непластичный глинистый компонент, то при сухом способе производства обжиг ведут только во вращающихся печах. При пластичном глинистом компоненте можно вести обжиг, как во вращающихся печах, так и в шахтных печах. В последнем случае сырьевую смесь вначале увлажняют в смесительных шнеках водой до 8-10%-ной влажности. Затем массу подают в грануляторы, где она вместе с дополнительно подводимой водой превращается в гранулы с влажностью 12-14%.

Поэтому после выхода из дробилки сырьевые материалы высушивают и затем направляют в мельницу, где перемалывают в тонкий порошок. Однородные по физическим свойствам материалы можно дробить и сушить в одних и тех же аппаратах. В случае применения гранулированного шлака его подсушивают без предварительного дробления. Помол и сушку сырьевой смеси целесообразно вести одновременно в одном аппарате-мельнице — в том случае, если влажность сырьевых материалов не превышает 8-12%, например, при использовании известняков и глинистых сланцев. Если в качестве сырья используется непластичный глинистый компонент, то при сухом способе производства обжиг ведут только во вращающихся печах. При пластичном глинистом компоненте можно вести обжиг, как во вращающихся печах, так и в шахтных печах. В последнем случае сырьевую смесь вначале увлажняют в смесительных шнеках водой до 8-10%-ной влажности. Затем массу подают в грануляторы, где она вместе с дополнительно подводимой водой превращается в гранулы с влажностью 12-14%. Эти гранулы и поступают в печь.

Эти гранулы и поступают в печь.

При обжиге клинкера на газообразном или жидком топливе схема производства упрощается, так как отпадает необходимость в приготовлении угольного порошка.

В ряде случаев может оказаться целесообразным комбинированный способ производства, при котором сырьевая смесь в виде шлама, полученного при обычном мокром способе производства, подвергается обезвоживанию и грануляции, а затем обжигается в печах, работающих по сухому способу.

Выбор сухого или мокрого способа производства зависит от многих причин. Как тот, так и другой способ имеют ряд преимуществ и недостатков. При мокром способе легче получить однородную (гомогенизированную) сырьевую смесь, обуславливающую высокие качества клинкера. Поэтому при значительных колебаниях в химическом составе известнякового и глинистого компонента он целесообразнее. Этот способ используется и тогда, когда сырьевые материалы имеют высокую влажность, мягкую структуру и легко диспергируются водой. Наличие в глине посторонних примесей, для удаления которых необходимо отмучивание, также предопределяет выбор мокрого способа. Размол сырья в присутствии воды облегчается, и на измельчение расходуется меньше энергии. Недостаток мокрого способа — больший расход топлива. Если используют сырьевые материалы с большой влажностью, то расход тепла, затрачиваемого на сушку и обжиг, при сухом способе будет мало отличаться от расхода тепла на обжиг шлама при мокром способе. Поэтому сухой способ производства целесообразнее при сырье со сравнительно небольшой влажностью и однородным составом. Он же практикуется в случае, если в сырьевую смесь вместо глины вводят гранулированный доменный шлак. Его же применяют при использовании натуральных мергелей и тощих сортов каменного угля ,с малым содержанием летучих, сжигаемых в шахтных печах.

Размол сырья в присутствии воды облегчается, и на измельчение расходуется меньше энергии. Недостаток мокрого способа — больший расход топлива. Если используют сырьевые материалы с большой влажностью, то расход тепла, затрачиваемого на сушку и обжиг, при сухом способе будет мало отличаться от расхода тепла на обжиг шлама при мокром способе. Поэтому сухой способ производства целесообразнее при сырье со сравнительно небольшой влажностью и однородным составом. Он же практикуется в случае, если в сырьевую смесь вместо глины вводят гранулированный доменный шлак. Его же применяют при использовании натуральных мергелей и тощих сортов каменного угля ,с малым содержанием летучих, сжигаемых в шахтных печах.

При изготовлении сырьевой смеси по любому способу необходимо стремиться к наиболее тонкому помолу, теснейшему смешению сырьевых материалов и к возможно большей однородности сырьевой смеси. Все это гарантирует однородность выпускаемого продукта и является одним из необходимых условий нормальной эксплуатации завода. Резкие колебания химического со·става сырьевой смеси нарушают ход производственного процесса. Высокая тонкость помола и совершенное смешение необходимы для того, чтобы химическое взаимодействие между отдельными составными частями сырьевой смеси прошло до конца в возможно более короткий срок.

Резкие колебания химического со·става сырьевой смеси нарушают ход производственного процесса. Высокая тонкость помола и совершенное смешение необходимы для того, чтобы химическое взаимодействие между отдельными составными частями сырьевой смеси прошло до конца в возможно более короткий срок.

При выборе той или другой схемы производства особое внимание следует обращать на рентабельность работы предприятия и возможность снижения себестоимости продукции. Основными мероприятиями, ведущими к снижению себестоимости являются: интенсификация производственных процессов, повышение коэффициента использования оборудования, рост выпуска цемента, повышение его качества (марки), снижение расхода топлива и электроэнергии, механизация производственных процессов и всех вспомогательных работ, автоматизация управления производственными процессами и некоторые другие.

Мощность цементных заводов устанавливают в зависимости от сырьевой базы и потребности района в цементе. На новых заводах она равна обычно 1-2 млн. т цемента в год. Характерным показателем производительности труда на цементных заводах является выпуск цемента на одного рабочего в год, который в 1963 г. составил 915 т. Выработка на одного работающего была 7-62 т. На заводах, оснащенных высокопроизводительным оборудованием, выработка цемента достигла соответственно 2000 и 1600 т.

т цемента в год. Характерным показателем производительности труда на цементных заводах является выпуск цемента на одного рабочего в год, который в 1963 г. составил 915 т. Выработка на одного работающего была 7-62 т. На заводах, оснащенных высокопроизводительным оборудованием, выработка цемента достигла соответственно 2000 и 1600 т.

На цементных заводах, а также на заводах по производству других вяжущих материалов приходится перемещать от одного аппарата к другому большие массы кускового порошкообразного и жидкого материала. Для транспортирования их применяют ковшовые элеваторы, шнеки, ленточные, пластинчатые и скребковые транспортеры, транспортные желоба, насосы, краны с грейферами. Для транспортирования порошкообразных материалов широко используют пневмовантовые и камерные насосы, а также пневмотранспортные желоба.

Транспортирование шлама имеет ряд особенностей, так как он представляет собой сметанообразную текучую массу, содержащую 32-45% воды. Чтобы уменьшить расход топлива на обжиг, стремятся снизить влажность шлама, а чтобы улучшить его транспортабельность, необходимо увеличить содержание воды. По условиям транспортабельности шлам должен течь по желобу, имеющему уклон в 2-4 %. Чем пластичнее сырьевые материалы, тем больше приходится добавлять воды для получения шлама нужной текучести. Обычно шлам транспортируется центробежными насосами.

По условиям транспортабельности шлам должен течь по желобу, имеющему уклон в 2-4 %. Чем пластичнее сырьевые материалы, тем больше приходится добавлять воды для получения шлама нужной текучести. Обычно шлам транспортируется центробежными насосами.

На заводы сырьевые материалы доставляют из карьера в виде кусков размерами до 1000-1200 мм. Иногда сырьевые отделения расположены непосредственно на карьерах, откуда шлам поступает на заводы. Так, на Балаклейском цементном заводе отделение болтушек размещено на карьере. Сырьевые материалы в виде мела и глины поступают в дробилки, а затем в болтушки. Полученный глиняно-меловой шлам нормальной влажности перекачивается по шламопроводам на завод.

При выпуске цемента обычных марок сырьевые материалы и клинкер размалываются до остатка на сите №008 порядка 8-10%. Для получения цемента более высоких марок материалы размалываю тоньше — до остатка на том же сите около 5% и даже меньше. Измельчать сырьевые материалы до получения тонкого порошка в одном аппарате невозможно. Поэтому сначала материал подвергают в дробилках двyx — тpex стадийному дроблению до величины кусков, не превышающей 8-20 мм, а затем измельчают в мельницах в гонкий порошок с размерами зерен не более 0,06-0,10 мм, глину поступающую из карьера в кусках размером до 500 ММ, измельчают в валковых дробилках до кусков не больше 100 мм, а затем отмучивают в болтушках до получения глиняного шлама с влажностью 60-70%. Этот шлам и подают в сырьевую мельницу.

Поэтому сначала материал подвергают в дробилках двyx — тpex стадийному дроблению до величины кусков, не превышающей 8-20 мм, а затем измельчают в мельницах в гонкий порошок с размерами зерен не более 0,06-0,10 мм, глину поступающую из карьера в кусках размером до 500 ММ, измельчают в валковых дробилках до кусков не больше 100 мм, а затем отмучивают в болтушках до получения глиняного шлама с влажностью 60-70%. Этот шлам и подают в сырьевую мельницу.

Удельный расход сырья зависит от его химического состава и зольности топлива и составляет 1,5-2,4 т на 1 т клинкера. Расход электроэнергии на 1 т выпускаемого цемента составляет 80-100 квт/ч.

Дорожная картаCement Technology прокладывает путь к сокращению выбросов CO2 на 24% к 2050 году , согласно новому отчету Международного энергетического агентства (МЭА) и Инициативы устойчивого развития производства цемента (CSI).

Технологическая дорожная карта под названием Переход на низкоуглеродные технологии в цементной промышленности , обновляет первую глобальную отраслевую дорожную карту, выпущенную в 2009 году. Она направлена на определение и развитие международных совместных усилий и предоставление данных лицам, принимающим решения в государственном и частном секторах, для перехода к более устойчивому цементному сектору, который может способствовать долгосрочному климату. цели.

Она направлена на определение и развитие международных совместных усилий и предоставление данных лицам, принимающим решения в государственном и частном секторах, для перехода к более устойчивому цементному сектору, который может способствовать долгосрочному климату. цели.

Цементный сектор является третьим по величине промышленным потребителем энергии в мире, на долю которого приходится 7% промышленного энергопотребления, и вторым промышленным источником выбросов двуокиси углерода, на который приходится около 7% глобальных выбросов. Цемент является ключевым компонентом бетона, который используется для строительства домов, школ, больниц и объектов инфраструктуры, которые важны для качества жизни, социального и экономического благополучия.

По мере роста населения планеты и роста урбанизации мировое производство цемента к 2050 году увеличится на 12–23%. Сценарий эталонной технологии МЭА (RTS), базовый сценарий, учитывающий существующие обязательства в области энергетики и климата в рамках Парижского соглашения. Реализация более амбициозного Сценария МЭА «2°C» (2DS) к 2050 году, который направлен на ограничение роста средней глобальной температуры до 2°C, требует значительно больших усилий по сокращению выбросов от производителей цемента.

Реализация более амбициозного Сценария МЭА «2°C» (2DS) к 2050 году, который направлен на ограничение роста средней глобальной температуры до 2°C, требует значительно больших усилий по сокращению выбросов от производителей цемента.

Переход цементной промышленности на низкоуглеродные технологии возможен только при наличии поддерживающей нормативно-правовой базы, а также эффективных и устойчивых инвестиций. Выход на РТС уже требует дополнительных совокупных инвестиций по сравнению со статус-кво. Достижение преобразования, описанного в 2DS, может означать удвоение этих инвестиций по сравнению с RTS. Правительства в сотрудничестве с промышленностью могут сыграть решающую роль в разработке политики и механизмов регулирования, которые откроют доступ к частному финансированию, необходимому для такого увеличения инвестиций.

Являясь флагманским отраслевым проектом Всемирного совета предпринимателей по устойчивому развитию (WBCSD), CSI представляет собой глобальную инициативу, в настоящее время объединяющую 24 крупных производителя цемента, работающих в более чем 100 странах и интегрировавших устойчивое развитие в свои бизнес-стратегии и операции. .

.

«Цементная промышленность является важной частью мировой экономики, а также важным источником глобального спроса на энергию и выбросов углерода. Поэтому крайне важно, чтобы лица, определяющие политику, и промышленность работали вместе, чтобы обеспечить внедрение передового опыта, который выведет отрасль на путь долгосрочного устойчивого развития, совместимый с нашими долгосрочными целями в области климата», — сказал д-р Фатих Бироль, представитель МЭА. Исполнительный директор.

Г-н Филипп Фонта, управляющий директор CSI WBCSD, добавил: «CSI счастлив и горд тем, что разработал это обновление дорожной карты в партнерстве с МЭА. Первые учения, проведенные в 2009 году, продемонстрировали свою ценность, поскольку они помогают отрасли найти решения и инструменты для сокращения выбросов CO2, и было важно скорректировать этот прогноз с учетом последних надежных данных о выбросах из базы данных CSI «Getting The Numbers Right» (GNR). и потенциал новейших технологий, разработанных Европейской академией исследований цемента (ECRA)».

В дорожной карте используется подход «снизу вверх» для изучения возможного пути перехода на основе анализа технологии с наименьшими затратами для цементной промышленности с целью сокращения прямых выбросов CO2 в соответствии с 2DS МЭА. Для достижения этой цели потребуется сочетание технологических решений, политики поддержки, сотрудничества между государственным и частным секторами, механизмов финансирования и общественного признания.

Повышение энергоэффективности и переход на альтернативные виды топлива в сочетании со снижением содержания клинкера в цементе и внедрением новых и инновационных технологий, таких как улавливание углерода и использование альтернативных вяжущих материалов, являются основными методами снижения выбросов углерода, доступными при производстве цемента.

Дальнейшее сокращение выбросов может быть достигнуто за счет учета общего жизненного цикла цемента, бетона и окружающей среды. Это может включать в себя оптимизацию использования бетона в строительстве за счет максимального увеличения расчетного срока службы зданий и инфраструктуры, поощрения повторного использования и переработки, сокращения отходов и использования свойств бетона для минимизации энергетических потребностей в отоплении и охлаждении зданий.

В дорожной карте излагаются приоритеты политики и нормативные рекомендации, обсуждаются механизмы стимулирования инвестиций и описываются технические проблемы, связанные с исследованиями, разработками и демонстрацией.

О Международном энергетическом агентстве (МЭА)

Международное энергетическое агентство, глобальный орган в области энергетики, было основано в 1974 году для оказания помощи его странам-членам в координации коллективного реагирования на крупные перебои с поставками нефти. Его миссия развивалась и опирается сегодня на три основных столпа: работа по обеспечению глобальной энергетической безопасности; расширение энергетического сотрудничества и диалога по всему миру; и продвижение экологически устойчивого энергетического будущего.

Об Инициативе по устойчивому развитию цемента (CSI)

Инициатива по устойчивому развитию цемента — это глобальная инициатива 24 ведущих производителей цемента, работающих более чем в 100 странах. Эти компании варьируются от очень крупных транснациональных корпораций до небольших местных производителей, в совокупности на их долю приходится около 30% мирового производства цемента. Все члены CSI интегрировали устойчивое развитие в свои бизнес-стратегии и операции, поскольку они стремятся к высоким финансовым показателям с одинаково твердой приверженностью социальной и экологической ответственности. CSI является инициативой Всемирного совета предпринимателей по устойчивому развитию (WBCSD). www.wbcsdcement.org ; www.wbcsd.org/Projects/Cement-Sustainability-Initiative

Эти компании варьируются от очень крупных транснациональных корпораций до небольших местных производителей, в совокупности на их долю приходится около 30% мирового производства цемента. Все члены CSI интегрировали устойчивое развитие в свои бизнес-стратегии и операции, поскольку они стремятся к высоким финансовым показателям с одинаково твердой приверженностью социальной и экологической ответственности. CSI является инициативой Всемирного совета предпринимателей по устойчивому развитию (WBCSD). www.wbcsdcement.org ; www.wbcsd.org/Projects/Cement-Sustainability-Initiative

О WBCSD

WBCSD — это глобальная организация, возглавляемая генеральным директором и объединяющая более 200 предприятий, которые совместно работают над ускорением перехода к устойчивому развитию. Мир. Мы помогаем нашим компаниям-членам стать более успешными и устойчивыми, уделяя особое внимание максимальному положительному воздействию на акционеров, окружающую среду и общество.

Наши компании-члены представляют все секторы бизнеса и все крупные экономики, а их совокупный доход составляет более 8,5 триллионов долларов США и 19 миллионов сотрудников. Наша глобальная сеть из почти 70 национальных деловых советов дает нашим членам непревзойденный охват по всему миру. WBCSD имеет уникальную возможность работать с компаниями-членами вдоль и поперек цепочки создания стоимости, чтобы предлагать эффективные бизнес-решения для самых сложных вопросов устойчивого развития.

Вместе мы являемся ведущим голосом бизнеса в области устойчивого развития: нас объединяет наше видение мира, в котором более 9к 2050 году все миллиарды людей будут жить хорошо и в пределах нашей планеты.

цемент@wbcsd.org ; +41 22 839 3100

Международное энергетическое агентство

[email protected] ; +33 1 40 57 65 00

Видео презентации

Слайды презентации

11 Новые тенденции в технологии бетона

Строительство — одна из последних отраслей, которая запрыгнула на поезд трансформации технологий. Бетонные подрядчики стремятся повысить эффективность, разрабатывая новые технологии для внедрения в свои процессы. При правильном масштабе и дизайне ваша команда может сотрудничать так, как лучше всего подходит для владельца и клиента. В технологии бетона появились новые тенденции, о которых многие еще не знают.

Бетонные подрядчики стремятся повысить эффективность, разрабатывая новые технологии для внедрения в свои процессы. При правильном масштабе и дизайне ваша команда может сотрудничать так, как лучше всего подходит для владельца и клиента. В технологии бетона появились новые тенденции, о которых многие еще не знают.

Новые тенденции в технологии бетона

Бетонные подрядчики и строительные компании должны с распростертыми объятиями принять новые тенденции в технологии бетона. В целом, одной из проблем, от которой страдает вся отрасль, является нехватка квалифицированных рабочих. Эти новые тенденции в бетонных технологиях снизят затраты на строительство и повысят эффективность на строительной площадке и за ее пределами.

1. Программное обеспечение для управления проектами

Существует программное обеспечение для управления строительством, разработанное специально для бетонных подрядчиков. Для коммерческих строительных проектов подрядчики по бетону и каменной кладке закладывают фундамент. Они предоставляют услуги, которые варьируются от подготовки площадки до отделки, своевременной доставки и качества. При использовании традиционных процессов это может привести к значительным задержкам проекта, что может стоить дополнительных денег и времени. Благодаря управлению проектом строительства бетона вы можете отслеживать работу и производство в режиме реального времени. Вам больше не нужно ждать, пока будут обработаны платежные ведомости или бухгалтерские отчеты.

Они предоставляют услуги, которые варьируются от подготовки площадки до отделки, своевременной доставки и качества. При использовании традиционных процессов это может привести к значительным задержкам проекта, что может стоить дополнительных денег и времени. Благодаря управлению проектом строительства бетона вы можете отслеживать работу и производство в режиме реального времени. Вам больше не нужно ждать, пока будут обработаны платежные ведомости или бухгалтерские отчеты.

2. BIM

Информационное моделирование зданий существует уже несколько десятилетий, но технологии постоянно развиваются. Его программное обеспечение для 3D-моделирования предоставляет профессионалам инструменты для просмотра дизайна, плана и конструкции своего проекта. Использование BIM может помочь сообщить объем конкретного проекта всем сторонам. Бетонные подрядчики пытались перейти к 3D, формируя из 2-D для полевых работ. Весь процесс строительства становится более эффективным, потому что увеличивается общение с полевыми рабочими, и они могут видеть построенную опалубку. BIM в целом имеет преимущества для улучшения цепочки поставок и сокращения потерь, задержек и ошибок.

BIM в целом имеет преимущества для улучшения цепочки поставок и сокращения потерь, задержек и ошибок.

Существует дополнительные преимущества:

— Ранее идентификация ошибок и неисправности

— Меньшее изменение. — большая прозрачность информации, которую можно использовать в процессе торгов и закупок

— более надежный процесс проектирования

3. Искусственный интеллект (IoT)

GPS-трекеры и датчики IoT на оборудовании для бетонных конструкций позволяют проводить профилактическое обслуживание и улучшают производственные циклы. Интеллектуальное оборудование является одной из новейших технологий бетонного строительства, поскольку оно может использовать человеческие знания посредством компьютерных процессов. Добавление датчиков к оборудованию дает полевым работникам более точную и своевременную информацию об их активах, поэтому нет необходимости сомневаться!

Photo by TonelloPhotography Происходит эволюция мер прочности, и мы можем понять отверждение и общий жизненный цикл бетона. Процессы отверждения и твердения имеют решающее значение для окончательного формирования цемента. Приложения IoT могут автоматически регулировать температуру и влажность, чтобы обеспечить адекватность свойств бетона в химических реакциях. Хотя новая технология стоит дорого, это необходимые инвестиции, потому что проблемы решаются, и вы можете подготовиться соответствующим образом. Данные из искусственного интеллекта и Интернета вещей позволяют бетонным подрядчикам контролировать бетон, быстро получать доступ к данным для своевременного принятия решений.

Процессы отверждения и твердения имеют решающее значение для окончательного формирования цемента. Приложения IoT могут автоматически регулировать температуру и влажность, чтобы обеспечить адекватность свойств бетона в химических реакциях. Хотя новая технология стоит дорого, это необходимые инвестиции, потому что проблемы решаются, и вы можете подготовиться соответствующим образом. Данные из искусственного интеллекта и Интернета вещей позволяют бетонным подрядчикам контролировать бетон, быстро получать доступ к данным для своевременного принятия решений.

4. UHPC

Бетон со сверхвысокими характеристиками — это новая технология производства бетона, которая содержит волокна, но в основном состоит на 80% из традиционного бетона. Прочность этих волокон варьируется от полиэстера до нержавеющей стали и, в конечном счете, обеспечивает долговечность и прочность конечного продукта. Кроме того, срок службы UHPC выше, чем у традиционного бетона; это до более чем 75 лет, а у традиционного бетона 15-25 лет. Соединенные Штаты являются одним из ключевых игроков на рынке UHPC. Кроме того, ожидаемый среднегодовой темп роста мирового рынка UHPC составляет 8,3% с 2019 года.до 2024 года с ростом на 369 млн. Долл. США в 2019 году до 550 млн. В 2024 году.

Соединенные Штаты являются одним из ключевых игроков на рынке UHPC. Кроме того, ожидаемый среднегодовой темп роста мирового рынка UHPC составляет 8,3% с 2019 года.до 2024 года с ростом на 369 млн. Долл. США в 2019 году до 550 млн. В 2024 году.

по сравнению с традиционным бетоном, UHPC имеет различные преимущества:

— Расширенные срок службы использования

— Улучшенная DUPALVITION

9000 2 – повышенная отказоустойчивость— минимальные перерывы в работе

— сокращение обслуживания/выход из эксплуатации

— упрощенные методы строительства

— скорость строительства

5. Самовосстанавливающийся бетон

После строительства бетон трескается, выветривается, течет и изгибается. Самовосстанавливающийся бетон содержит бактерии, производящие известняк, которые заделывают трещину при контакте с воздухом и водой. Наряду с бетоном эти самовосстанавливающиеся бактерии могут восстанавливать раствор для уже существующих конструкций. Повторяющиеся сухие и влажные циклы шириной от 0,05 до 0,1 мм полностью закрывают трещины. Самовосстанавливающийся продукт действует как капилляр, и частицы воды проходят сквозь трещины. Затем эти частицы воды пропитывают и увлажняют цемент, заставляя его расширяться, заполняя трещину. Однако, если трещины больше, чем ширина примерно 0,1 мм, потребуются другие реконструктивные работы.

Наряду с бетоном эти самовосстанавливающиеся бактерии могут восстанавливать раствор для уже существующих конструкций. Повторяющиеся сухие и влажные циклы шириной от 0,05 до 0,1 мм полностью закрывают трещины. Самовосстанавливающийся продукт действует как капилляр, и частицы воды проходят сквозь трещины. Затем эти частицы воды пропитывают и увлажняют цемент, заставляя его расширяться, заполняя трещину. Однако, если трещины больше, чем ширина примерно 0,1 мм, потребуются другие реконструктивные работы.

Самовосстанавливающийся бетон готовят двумя способами:

1. Непосредственным нанесением:

После смешивания бетона добавьте в смесь кальций и бактериальные споры. Процесс заделки трещин происходит при контакте воды с этими бактериями, затем они прорастают на лактате кальция, а при производстве известняка создается самовосстанавливающийся бетон.

2. Инкапсуляцией в легкий бетон:

Бактерии и лактат кальция находятся в глиняных гранулах и смешиваются с бетонными препаратами. Только около 6% глиняных гранул используется для изготовления самовосстанавливающегося бетона. Когда в структуре появляется трещина, гранулы глины разрушаются, бактерии прорастают и питаются лактатом кальция, образуя известняк.

Только около 6% глиняных гранул используется для изготовления самовосстанавливающегося бетона. Когда в структуре появляется трещина, гранулы глины разрушаются, бактерии прорастают и питаются лактатом кальция, образуя известняк.

6. Графический бетон

По словам Киммо Кнаппила, генерального директора Graphic Concrete LTD, «графический бетон предлагает архитекторам универсальность для создания отличительных, интригующих и знаковых изображений на сборных железобетонных поверхностях». Технология графического бетона — это печать визуальной идеи на определенной мембране и перенос ее на поверхность сборного железобетона. Мембрана является одноразовой и может быть отформована в любой форме. Эта новая тенденция в технологии бетона позволяет создавать бетонные поверхности с индивидуальным рисунком. С графическим бетоном вы можете настроить и добавить цветные пигменты и различные цвета для улучшения узоров и рисунков.

Фото belov1409 Графический бетон можно ложить на уже готовые ЖБИ. Как правило, графический бетон применяется для звуковых барьеров, брусчатки, фасадов и внутренних работ. Графический бетон экономически эффективен по сравнению с другими сборными бетонными поверхностями. После завершения они готовы к использованию, поэтому вам не нужно дополнительное покрытие или обработка поверхности. В целом, графический бетон может сократить время строительства и снизить затраты на строительство.

Как правило, графический бетон применяется для звуковых барьеров, брусчатки, фасадов и внутренних работ. Графический бетон экономически эффективен по сравнению с другими сборными бетонными поверхностями. После завершения они готовы к использованию, поэтому вам не нужно дополнительное покрытие или обработка поверхности. В целом, графический бетон может сократить время строительства и снизить затраты на строительство.

7. Бетон светогенерирующий

Хосе Карлос Рубио Авалос разработал это направление в технологии бетона. Этот тип цемента может поглощать и излучать свет. С точки зрения использования энергии, он потребляет гораздо меньше, потому что этот цемент можно создавать при комнатной температуре. В течение дня цемент поглощает солнечную энергию, а затем может излучать свет примерно в течение 12 часов. Теперь вы думаете, как этот цемент поглощает солнечную энергию? Цемент не содержит добавки для кристаллизации, а имеет консистенцию геля; это позволяет свету проходить внутрь.

Этот тип цемента не требует электричества, поэтому его обычно используют на дорогах, мостах, велосипедных дорожках и т. д. Это экологически чистая альтернатива, поскольку в процессе производства выделяется водяной пар. Срок службы светогенерирующего бетона составляет около 100 лет. Многие светогенерирующие изделия из бетона излучают синий или зеленый свет, поэтому они могут освещать дороги и мосты. Во время производства, чтобы обеспечить более безопасную среду для водителей, велосипедистов и пешеходов, вы можете настроить уровень яркости.

8. Светопрозрачный цемент

Светопрозрачный бетон и цемент передают архитектурный вид. Эта передовая технология состоит из «волоконной оптики, зажатой между слоями изоляции и бетона». Эти волокна позволяют свету снаружи проходить внутрь и наоборот. Прозрачный цемент настраивается в соответствии со структурными и дизайнерскими требованиями проекта. По этому можно определить диаметр и плотность волокон, а от этого зависит, насколько прозрачным будет бетон. Вместо обычного обычного бетона дизайнеры и архитекторы выбирают полупрозрачный цемент, чтобы добавить элементы дизайна таким конструкциям, как лестницы и перегородки.

Вместо обычного обычного бетона дизайнеры и архитекторы выбирают полупрозрачный цемент, чтобы добавить элементы дизайна таким конструкциям, как лестницы и перегородки.

9. Дроны

Дроны — одна из новых тенденций в бетонных технологиях, и их использование на строительных площадках растет, и мы можем ожидать, что их использование будет расти в геометрической прогрессии. В первую очередь дроны обследуют и осматривают объекты с высоты птичьего полета, чего подрядчик не может. Дроны завершают проверку в несколько раз быстрее, чем обычно. Хотя некоторые строительные компании неохотно использовали дроны, результаты принесли им огромную пользу. Для специалистов по бетону беспилотники полезны, потому что они могут помочь оптимизировать макеты с помощью оцифровки. Дроны гарантируют, что проекты будут идти по плану, благодаря возможности повышенной видимости для выявления потенциальных проблем.

Фото FS11 В 2019 году испанская архитектурная фирма MuDD использовала дроны для распыления вещества, похожего на цемент, на ткань для «построения легких конструкций». дроны устранили дорогостоящую строительную технику и ускорили процесс. На создание прототипов у них ушло всего пять дней; традиционно это могло занять у них недели. Прототип включал дрон-квадрокоптер для набрызга торкрет-бетона на ткань. Для эффективного нанесения торкретбетона вам обычно нужны люди-операторы и кран, но с этим методом вы маневрируете дроном, чтобы выполнить работу.

дроны устранили дорогостоящую строительную технику и ускорили процесс. На создание прототипов у них ушло всего пять дней; традиционно это могло занять у них недели. Прототип включал дрон-квадрокоптер для набрызга торкрет-бетона на ткань. Для эффективного нанесения торкретбетона вам обычно нужны люди-операторы и кран, но с этим методом вы маневрируете дроном, чтобы выполнить работу.

10. 3D-печать

3D-печать не ограничивается только пластиком и металлом. Благодаря недавним разработкам 3D-печать бетоном дает возможность быстрого строительства доступных домов и сообществ. Для бетонных подрядчиков и архитекторов 3D-печать бетона привлекательна, потому что они могут создавать менее дорогие здания с меньшими затратами времени и обрабатывать многомерную аналитику по сравнению с традиционными методами строительства.

Фото sspovpovПреимущества 3D-печати бетоном:

— низкая стоимость

— высокая скорость сборки

— сокращение отходов

Поскольку это одна из новых тенденций в технологии бетона, она обычно не используется в крупномасштабных проектах. Это связано с тем, что этот тип технологии лучше подходит для зданий среднего размера, конструкций по низкой цене и более быстрому промежутку времени. 3D-печать бетона более экологична, что означает очень мало отходов материала в процессе строительства по сравнению с традиционными конструкциями. Вместо того, чтобы архитектор или дизайнер преобразовывали свои чертежи в формы, 3D-печать бетоном экономит энергию, время и деньги благодаря способности принтера считывать коды 3D-чертежей и немедленно начинать печать. Все больше и больше компаний будут использовать 3D-печать бетоном для снижения затрат, производства сложных конструкций и сокращения времени производства.

Это связано с тем, что этот тип технологии лучше подходит для зданий среднего размера, конструкций по низкой цене и более быстрому промежутку времени. 3D-печать бетона более экологична, что означает очень мало отходов материала в процессе строительства по сравнению с традиционными конструкциями. Вместо того, чтобы архитектор или дизайнер преобразовывали свои чертежи в формы, 3D-печать бетоном экономит энергию, время и деньги благодаря способности принтера считывать коды 3D-чертежей и немедленно начинать печать. Все больше и больше компаний будут использовать 3D-печать бетоном для снижения затрат, производства сложных конструкций и сокращения времени производства.

11. Строительство за пределами площадки

Строительство за пределами площадки — это проектирование, изготовление и сборка компонентов в месте, отличном от места фактической установки. Сборный или сборный железобетон является наиболее распространенным типом методов бетонирования за пределами площадки. Поскольку количество квалифицированной рабочей силы невелико, строительство за пределами площадки идеально, потому что оно эффективно, повышает безопасность, снижает затраты, увеличивает скорость и обеспечивает стабильное качество.