Способы производства цемента — Завод строительных смесей «ВосЦем»

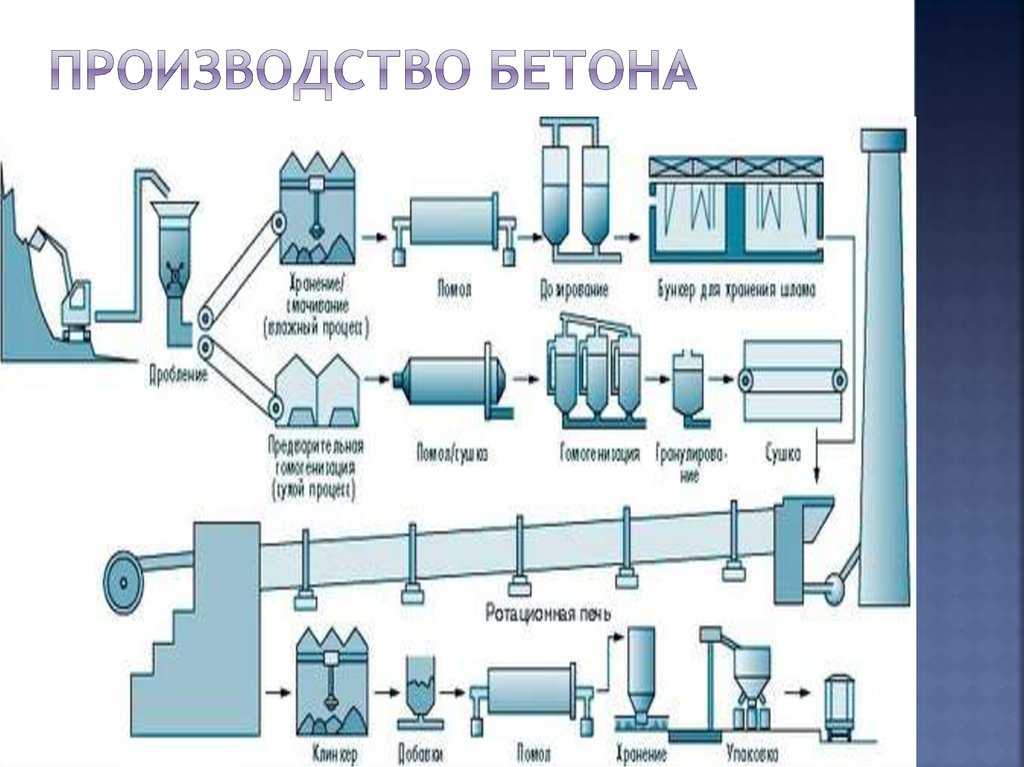

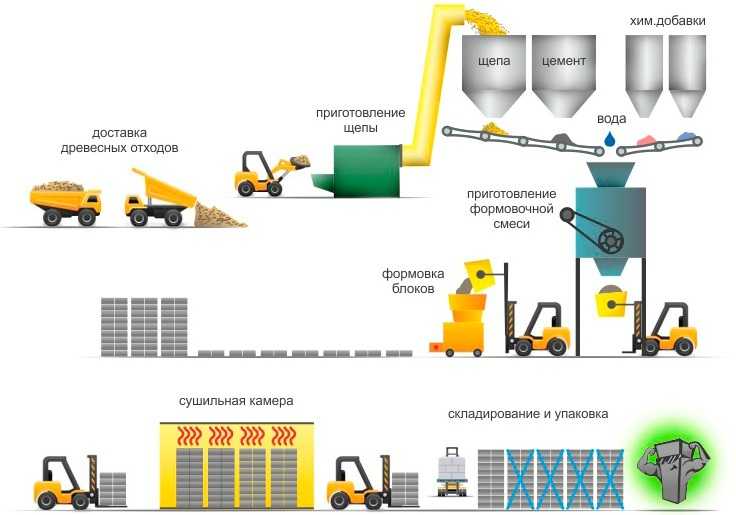

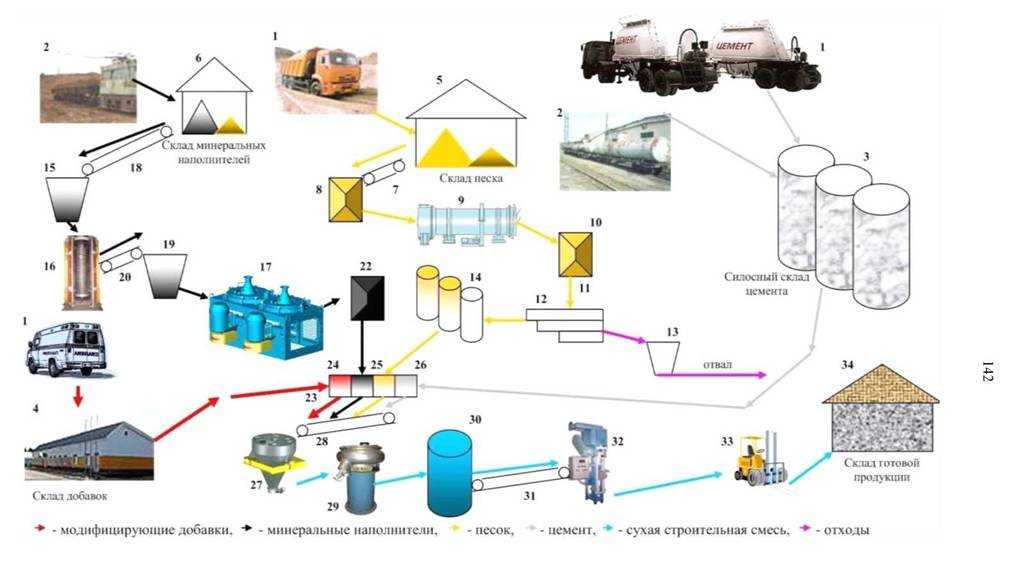

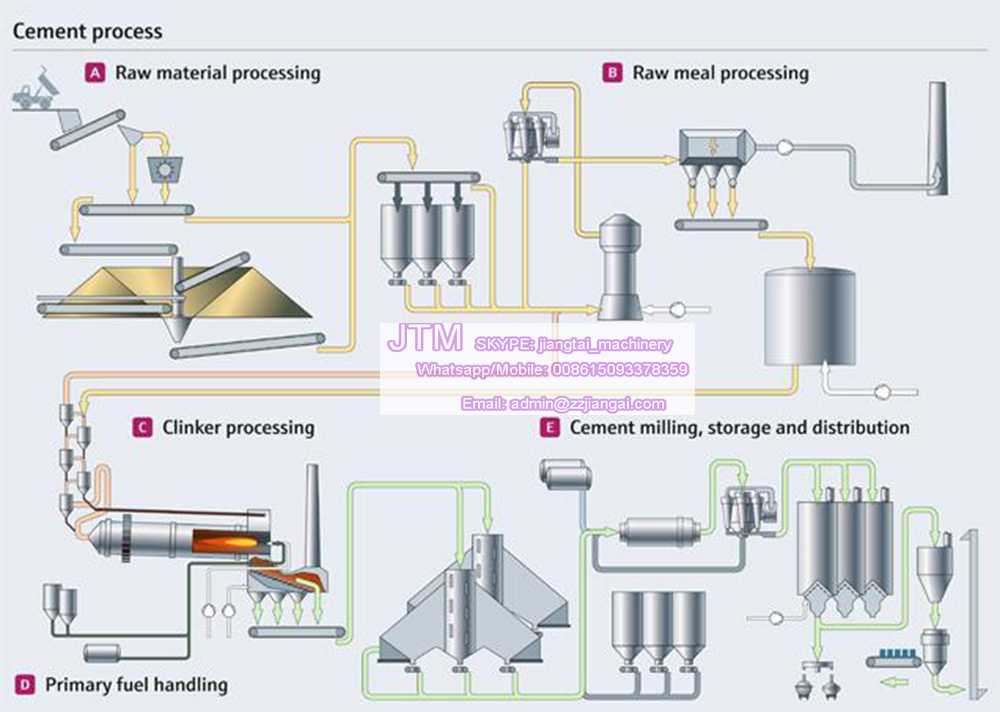

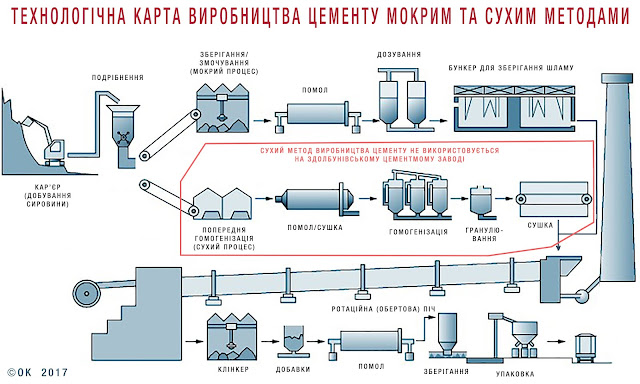

Процесс производства цемента состоит из следующих основных технологических операций: добычи сырьевых материалов; приготовления сырьевой смеси, обжига сырьевой смеси и получения цементного клинкера; помола клинкера в тонкий порошок с небольшим количеством некоторых добавок.

В зависимости от способа подготовки сырья к обжигу различают мокрый, сухой и комбинированный способы производства цементного клинкера.

При мокром способе производства измельчение сырьевых материалов, их перемешивание, усреднение и корректирование сырьевой смеси осуществляется в присутствии определенного количества воды. А при сухом способе все перечисленные операции выполняются с сухими материалами. Мокрый способ приготовления сырьевой смеси применяют, когда физические свойства сырьевых компонентов (пластичной глины, известняка, мела с высокой влажностью и т.д.) не позволяют организовывать экономичный технологический процесс производства сырьевой смеси по сухому способу производства. При комбинированном способе сырьевую смесь приготовляют по мокрому способу, затем ее максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи. Каждый из перечисленных способов имеет свои достоинства и недостатки.

При комбинированном способе сырьевую смесь приготовляют по мокрому способу, затем ее максимально обезвоживают (фильтруют) на специальных установках и в виде полусухой массы обжигают в печи. Каждый из перечисленных способов имеет свои достоинства и недостатки.

Способ производства цемента выбирают в зависимости от технологических и технико-экономических факторов: свойств сырья, его однородности и влажности, наличия достаточной топливной базы и др.

Мокрый способ производства цемента.

Сухой способ производства цемента.

Комбинированный способ производства цемента.

Производство цемента складывается в основном из следующий операций: добыча сырья; приготовления сырьевой смеси, состоящего из дробления и ее гомогенизации; обжига сырьевой смеси; помола обожженного продукта (клинкера) в тонкий порошок.

Существуют два основных способа производства – мокрый и сухой. При мокром способе производства сырьевую смесь измельчают и смешивают сырьевые материалы с водой. Получаемая сметанообразная жидкость – шлам – содержит 32-45% воды. По сухому способу сырьевые материалы предварительно высушивают, а затем измельчают и смешивают. Полученный тонкий порошок называют сырьевой мукой.

Получаемая сметанообразная жидкость – шлам – содержит 32-45% воды. По сухому способу сырьевые материалы предварительно высушивают, а затем измельчают и смешивают. Полученный тонкий порошок называют сырьевой мукой.

В зависимости от физических свойств исходных материалов и ряда других факторов при получении цемента по мокрому способу применяют разные схемы производства. Схемы эти отличаются одна от другой только способом приготовления сырьевой смеси. Приводим схему производства цемента по мокрому способу из твердого материала — известняка — и мягкого — глины.

При трехкомпонентной сырьевой смеси корректирующую добавку дробят, после чего она попадает в бункер, откуда вместе с известняком поступает в мельницу. Глину до болтушки пропускают через валковую дробилку. Сырьевые материалы дозируют перед мельницей специальными питателями.

Если при производстве по мокрому способу сырьевую смесь составляют из одних твердых материалов — известняка, мергелей и глинистых сланцев, то их дробят в дробилках без добавки воды и размалывают совместно в мельнице, куда добавляют воду. В том случае в схеме отсутствует болтушка. При изготовлении цемента из одних мягких материалов (мела, глины, мягких мергелей) сырье измельчают в болтушках, после чего размалывают в более коротких шаровых мельницах. В этом случае воду добавляют в первой стадии процесса и материалы дозируют перед ,поступлением в болтушки.

В том случае в схеме отсутствует болтушка. При изготовлении цемента из одних мягких материалов (мела, глины, мягких мергелей) сырье измельчают в болтушках, после чего размалывают в более коротких шаровых мельницах. В этом случае воду добавляют в первой стадии процесса и материалы дозируют перед ,поступлением в болтушки.

При сухом способе производства выбор схемы зависит от рода поставляемого топлива, физических свойств сырья, мощности завода и ряда других факторов. При использовании для обжига клинкера угля с большим содержанием летучих обжиг ведут во вращающихся печах, — если же применяют топливо с малым содержанием летучих — то в шахтных.

Так как при соприкосновении мелкого порошка, образующегося при помоле, с влагой материала образуется пластичная масса, которая налипает на внутреннюю поверхность агрегата и препятствует дальнейшему помолу, то дробленые сырьевые материалы с естественной влажностью размалывать нельзя. Поэтому после выхода из дробилки сырьевые материалы высушивают и затем направляют в мельницу, где перемалывают в тонкий порошок. Однородные по физическим свойствам материалы можно дробить и сушить в одних и тех же аппаратах. В случае применения гранулированного шлака его подсушивают без предварительного дробления. Помол и сушку сырьевой смеси целесообразно вести одновременно в одном аппарате-мельнице — в том случае, если влажность сырьевых материалов не превышает 8-12%, например, при использовании известняков и глинистых сланцев. Если в качестве сырья используется непластичный глинистый компонент, то при сухом способе производства обжиг ведут только во вращающихся печах. При пластичном глинистом компоненте можно вести обжиг, как во вращающихся печах, так и в шахтных печах. В последнем случае сырьевую смесь вначале увлажняют в смесительных шнеках водой до 8-10%-ной влажности. Затем массу подают в грануляторы, где она вместе с дополнительно подводимой водой превращается в гранулы с влажностью 12-14%. Эти гранулы и поступают в печь.

Однородные по физическим свойствам материалы можно дробить и сушить в одних и тех же аппаратах. В случае применения гранулированного шлака его подсушивают без предварительного дробления. Помол и сушку сырьевой смеси целесообразно вести одновременно в одном аппарате-мельнице — в том случае, если влажность сырьевых материалов не превышает 8-12%, например, при использовании известняков и глинистых сланцев. Если в качестве сырья используется непластичный глинистый компонент, то при сухом способе производства обжиг ведут только во вращающихся печах. При пластичном глинистом компоненте можно вести обжиг, как во вращающихся печах, так и в шахтных печах. В последнем случае сырьевую смесь вначале увлажняют в смесительных шнеках водой до 8-10%-ной влажности. Затем массу подают в грануляторы, где она вместе с дополнительно подводимой водой превращается в гранулы с влажностью 12-14%. Эти гранулы и поступают в печь.

При обжиге клинкера на газообразном или жидком топливе схема производства упрощается, так как отпадает необходимость в приготовлении угольного порошка.

В ряде случаев может оказаться целесообразным комбинированный способ производства, при котором сырьевая смесь в виде шлама, полученного при обычном мокром способе производства, подвергается обезвоживанию и грануляции, а затем обжигается в печах, работающих по сухому способу.

Выбор сухого или мокрого способа производства зависит от многих причин. Как тот, так и другой способ имеют ряд преимуществ и недостатков. При мокром способе легче получить однородную (гомогенизированную) сырьевую смесь, обуславливающую высокие качества клинкера. Поэтому при значительных колебаниях в химическом составе известнякового и глинистого компонента он целесообразнее. Этот способ используется и тогда, когда сырьевые материалы имеют высокую влажность, мягкую структуру и легко диспергируются водой. Наличие в глине посторонних примесей, для удаления которых необходимо отмучивание, также предопределяет выбор мокрого способа. Размол сырья в присутствии воды облегчается, и на измельчение расходуется меньше энергии. Недостаток мокрого способа — больший расход топлива. Если используют сырьевые материалы с большой влажностью, то расход тепла, затрачиваемого на сушку и обжиг, при сухом способе будет мало отличаться от расхода тепла на обжиг шлама при мокром способе. Поэтому сухой способ производства целесообразнее при сырье со сравнительно небольшой влажностью и однородным составом. Он же практикуется в случае, если в сырьевую смесь вместо глины вводят гранулированный доменный шлак. Его же применяют при использовании натуральных мергелей и тощих сортов каменного угля ,с малым содержанием летучих, сжигаемых в шахтных печах.

Недостаток мокрого способа — больший расход топлива. Если используют сырьевые материалы с большой влажностью, то расход тепла, затрачиваемого на сушку и обжиг, при сухом способе будет мало отличаться от расхода тепла на обжиг шлама при мокром способе. Поэтому сухой способ производства целесообразнее при сырье со сравнительно небольшой влажностью и однородным составом. Он же практикуется в случае, если в сырьевую смесь вместо глины вводят гранулированный доменный шлак. Его же применяют при использовании натуральных мергелей и тощих сортов каменного угля ,с малым содержанием летучих, сжигаемых в шахтных печах.

При изготовлении сырьевой смеси по любому способу необходимо стремиться к наиболее тонкому помолу, теснейшему смешению сырьевых материалов и к возможно большей однородности сырьевой смеси. Все это гарантирует однородность выпускаемого продукта и является одним из необходимых условий нормальной эксплуатации завода. Резкие колебания химического со·става сырьевой смеси нарушают ход производственного процесса. Высокая тонкость помола и совершенное смешение необходимы для того, чтобы химическое взаимодействие между отдельными составными частями сырьевой смеси прошло до конца в возможно более короткий срок.

Высокая тонкость помола и совершенное смешение необходимы для того, чтобы химическое взаимодействие между отдельными составными частями сырьевой смеси прошло до конца в возможно более короткий срок.

При выборе той или другой схемы производства особое внимание следует обращать на рентабельность работы предприятия и возможность снижения себестоимости продукции. Основными мероприятиями, ведущими к снижению себестоимости являются: интенсификация производственных процессов, повышение коэффициента использования оборудования, рост выпуска цемента, повышение его качества (марки), снижение расхода топлива и электроэнергии, механизация производственных процессов и всех вспомогательных работ, автоматизация управления производственными процессами и некоторые другие.

Мощность цементных заводов устанавливают в зависимости от сырьевой базы и потребности района в цементе. На новых заводах она равна обычно 1-2 млн. т цемента в год. Характерным показателем производительности труда на цементных заводах является выпуск цемента на одного рабочего в год, который в 1963 г. составил 915 т. Выработка на одного работающего была 7-62 т. На заводах, оснащенных высокопроизводительным оборудованием, выработка цемента достигла соответственно 2000 и 1600 т.

составил 915 т. Выработка на одного работающего была 7-62 т. На заводах, оснащенных высокопроизводительным оборудованием, выработка цемента достигла соответственно 2000 и 1600 т.

На цементных заводах, а также на заводах по производству других вяжущих материалов приходится перемещать от одного аппарата к другому большие массы кускового порошкообразного и жидкого материала. Для транспортирования их применяют ковшовые элеваторы, шнеки, ленточные, пластинчатые и скребковые транспортеры, транспортные желоба, насосы, краны с грейферами. Для транспортирования порошкообразных материалов широко используют пневмовантовые и камерные насосы, а также пневмотранспортные желоба.

Транспортирование шлама имеет ряд особенностей, так как он представляет собой сметанообразную текучую массу, содержащую 32-45% воды. Чтобы уменьшить расход топлива на обжиг, стремятся снизить влажность шлама, а чтобы улучшить его транспортабельность, необходимо увеличить содержание воды. По условиям транспортабельности шлам должен течь по желобу, имеющему уклон в 2-4 %. Чем пластичнее сырьевые материалы, тем больше приходится добавлять воды для получения шлама нужной текучести. Обычно шлам транспортируется центробежными насосами.

Чем пластичнее сырьевые материалы, тем больше приходится добавлять воды для получения шлама нужной текучести. Обычно шлам транспортируется центробежными насосами.

На заводы сырьевые материалы доставляют из карьера в виде кусков размерами до 1000-1200 мм. Иногда сырьевые отделения расположены непосредственно на карьерах, откуда шлам поступает на заводы. Так, на Балаклейском цементном заводе отделение болтушек размещено на карьере. Сырьевые материалы в виде мела и глины поступают в дробилки, а затем в болтушки. Полученный глиняно-меловой шлам нормальной влажности перекачивается по шламопроводам на завод.

При выпуске цемента обычных марок сырьевые материалы и клинкер размалываются до остатка на сите №008 порядка 8-10%. Для получения цемента более высоких марок материалы размалываю тоньше — до остатка на том же сите около 5% и даже меньше. Измельчать сырьевые материалы до получения тонкого порошка в одном аппарате невозможно. Поэтому сначала материал подвергают в дробилках двyx — тpex стадийному дроблению до величины кусков, не превышающей 8-20 мм, а затем измельчают в мельницах в гонкий порошок с размерами зерен не более 0,06-0,10 мм, глину поступающую из карьера в кусках размером до 500 ММ, измельчают в валковых дробилках до кусков не больше 100 мм, а затем отмучивают в болтушках до получения глиняного шлама с влажностью 60-70%. Этот шлам и подают в сырьевую мельницу.

Этот шлам и подают в сырьевую мельницу.

Удельный расход сырья зависит от его химического состава и зольности топлива и составляет 1,5-2,4 т на 1 т клинкера. Расход электроэнергии на 1 т выпускаемого цемента составляет 80-100 квт/ч.

Как делают цемент: технология производства цемента

Любое строительство или ремонтные работы невозможны без использования универсального строительного материала – цемента разных видов и марок. Мы настолько привыкли к этому продукту, что даже не задумываемся над проблемой, а как делают цемент. Можно ли его можно изготовить в домашних условиях и не переплачивать?

СодержаниеСвернуть

- Состав цемента

- Производство цемента на заводах

- Сухой способ

- Мокрый способ

- Комбинированные способы

- Как делают белый цемент

- Заключение

Сразу ответим на вопрос – можно ли сделать цемент своими руками? Имея необходимое оборудование и исходные материалы – получить цемент в домашних условиях можно. На данный момент времени в Российской Федерации большим спросом пользуются мини-заводы по производству цемента, мощностью порядка 120 000 тонн цемента в год. Производить же цемент для единичной стройки экономически невыгодно. Проще и дешевле купить этот необходимый строительный материал на заводе или в магазине.

На данный момент времени в Российской Федерации большим спросом пользуются мини-заводы по производству цемента, мощностью порядка 120 000 тонн цемента в год. Производить же цемент для единичной стройки экономически невыгодно. Проще и дешевле купить этот необходимый строительный материал на заводе или в магазине.

Состав цемента

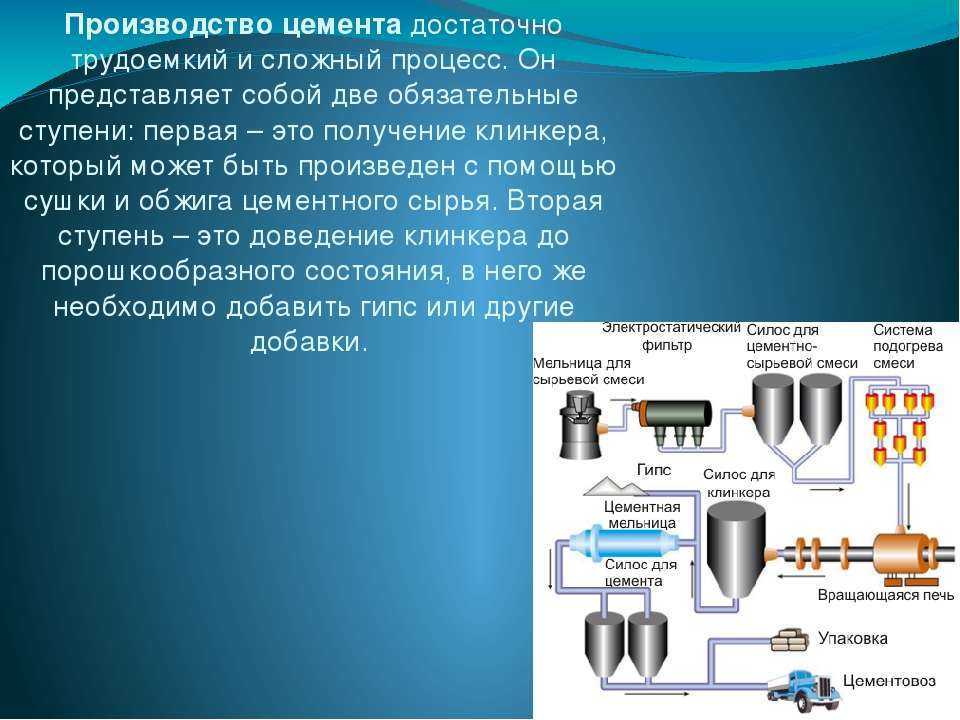

Цемент получается при длительном дроблении клинкера и гипса. Клинкер — продукт равномерного обжига до спекания однородной сырьевой смеси, состоящей из известняка и глины определённого состава, обеспечивающего преобладание силикатов кальция.

При измельчении клинкера вводят добавки: гипс СaSO4·2H2O для регулирования сроков схватывания, до 15 % активных минеральных добавок (пиритные огарки, колошниковую пыль, бокситы, пески) для улучшения некоторых свойств и снижения стоимости цемента.

Производство цемента на заводах

На данный момент времени производителями цемента используются три технологии производства связующего:

- Мокрый способ.

- Сухой способ.

- Комбинированный метод.

Стоит заметить что «сухую» технологию используют зарубежные производители цемента: Египет, Турция и Китай. «Мокрая» же технология традиционно используется отечественными цементными заводами.

циклы производства цементаСухой способ

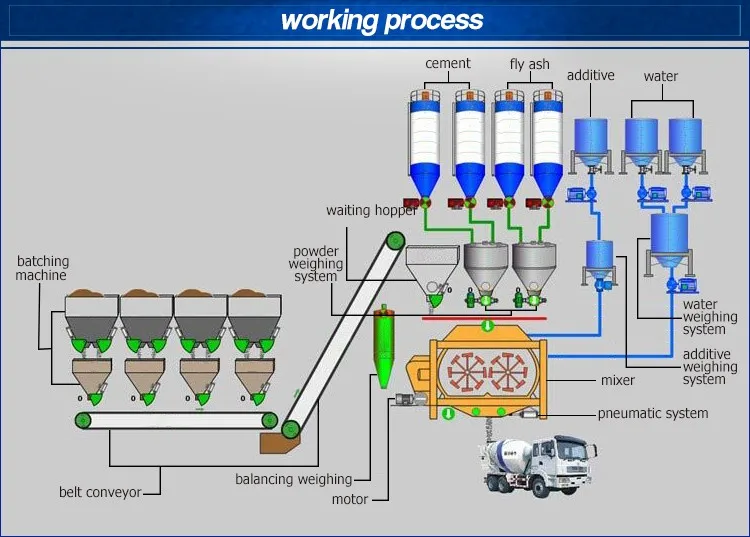

Здесь нет необходимости использовать воду. Исходный материал (глину и известняк) дробят на специальном оборудовании. Сушат и перемалывают в мелкодисперсную муку, смешивают пневматическим способом и подают на обжиг.

Образовавшийся в результате обжига цементный клинкер измельчается до соответствующей степени фракции, фасуется в упаковку и отправляется на склад готовой продукции. Данный способ позволяет снизить затраты на производство, однако отличается «капризностью» к однородности исходных материалов и является экологически опасным вариантом.

Мокрый способ

Неоспоримые достоинства данного метода заключается в возможности точного подбора состава исходного сырья при высокой неоднородности исходных компонентов: порода, вид породы и пр. Исходный материал (шлам) представляет собой жидкую субстанцию, содержащую до сорока процентов влаги.

Исходный материал (шлам) представляет собой жидкую субстанцию, содержащую до сорока процентов влаги.

Перед тем как сделать цемент, состав шлама корректируется в специальных технологических бассейнах. После выдержки сырья в бассейне, производится отжиг в специальных вращающихся печах и последующее измельчение.

Мокрый способ требует большего расхода тепловой энергии расходуемой на высушивание исходного сырья. Это существенно увеличивает себестоимость производства цемента, однако качество конечной продукции не страдает от возможной неоднородности клинкера, как при мокром варианте.

Комбинированные способы

Данная технология опирается на мокрый вид получения связующего. Промежуточную субстанцию обезвоживают по специальной технологии. Клинкер гранулируют с добавлением воды, после чего производят отжиг и последующее измельчение до той или иной марки цемента.

В числе достоинств комбинированного способа производства цемента: высокий выход «годного», возможность использования отходов металлургической промышленности.

Как делают белый цемент

Технология производства белого цемента незначительно отличается от технологии производства обычного «серого» материала. Как и обычный «серый» материал, белый цемент выпускают сухим и мокрым способом. Основное отличие технологии – обжиг исходного сырья при высокой температуре и резкое охлаждение в воде.

Клинкер белого цемента характеризуется как «маложелезистый» и содержит в своем составе: минеральные добавки, известняк, гипс, соли и другие компоненты. В качестве исходного сырья для клинкера используются карбонатная и глинистая порода (известняк, каолиновая глина, отходы обогащения, кварцевый песок).

В Российской Федерации белый цемент производится только на одном предприятии – ООО «Холсим (Рус) СМ» (до 2012 года ОАО «Щуровский цемент»). Большинство белого цемента поставляется на рынок России из-за рубежа следующими компаниями: «Холсим» (Словакия), «Cimsa иAdana» (Турция), «AalborgWhite»(Дания) и «AalborgWhite» (Египет).

Основное достоинство белого цемента его уникальная характеристика – белоснежность, а основной недостаток в разы большая стоимость по сравнению с обычным «серым» материалом.

Заключение

Теперь вы знаете, как делают цемент на заводе в общем случае. Информацию как правильно делать цемент во всех подробностях, цифрах, схемах, таблицах и других тонкостях смотрите в специальной литературе.

Green Cement Technology Tracker — Лидерская группа по отраслевому переходу

Связанные новости и анализ

30 августа 2022 г.

Выводы семинара по дорожной карте декарбонизации цементного сектора в Индии

В этом кратком изложении обобщаются основные выводы и политические рекомендации по обезуглероживанию цемента в Индии, полученные на семинаре LeadIT по дорожной карте.

Цемент

Развивающиеся страны

Дорожные карты перехода в отрасли

Читать статью полностью

3 июня 2022 г.

На пути к устойчивому глобальному строительству и цепочке создания стоимости зданий

В этом кратком обзоре мы определяем проблемы и возможности для вмешательства в области устойчивого развития в цепочках создания стоимости в строительном секторе и представляем политические рекомендации для их решения.

Строительные материалы

Цемент

Полис

Сталь

Читать статью полностью

18 мая 2022 г.

Сталь и цемент могут стать движущей силой десятилетия действий по борьбе с изменением климата. Вот как

обязательства COP26 теперь должны быть превращены в конкретные действия – сложная, но неотложная задача.

Строительные материалы

Цемент

Сталь

Читать статью полностью

11 апреля 2022 г.

Диалог LeadIT: предотвращение рисков утечки углерода

В этом кратком изложении кратко излагается межотраслевой политический диалог LeadIT о мерах по предотвращению утечки углерода и их влиянии на трансформацию отрасли во всем мире.

Строительные материалы

Цемент

Климат Политика

Финансы

Полис

Сталь

Читать бриф

4 ноябрь 2021 г.

Соответствие и оценка программы экологических государственных закупок

В этом кратком изложении мы даем рекомендации по соблюдению и оценке экологических программ государственных закупок. Это третий и последний краткий обзор из серии официальных документов, подготовленных совместно LeadIT, IDDI, UNIDO и CEM.

Строительные материалы

Цемент

Финансы

Полис

Сталь

Читать бриф

21 октября 2021 г.

Стандарты и рекомендации по оценке экологических государственных закупок

В этом кратком обзоре основное внимание уделяется стандартам и рекомендациям по оценке экологических государственных закупок. Это второй краткий обзор в серии официальных документов, подготовленных совместно LeadIT, IDDI, UNIDO и CEM.

Строительные материалы

Цемент

Финансы

Полис

Сталь

Читать бриф

5 окт. 2021 г.

Установление целей для экологических программ государственных закупок

Это первое краткое из серии официальных документов, подготовленных LeadIT, IDDI, UNIDO и CEM. В кратком изложении подробно описано, как установить цели для программ «зеленых» государственных закупок.

Строительные материалы

Цемент

Финансы

Полис

Сталь

Читать бриф

1 июня 2021 г.

Содействие переходу отрасли с помощью экологически чистых государственных закупок: руководство в цементной и сталелитейной промышленности

В этом исследовании представлен обзор ключевых компонентов дизайна политики «зеленых» государственных закупок (GPP) и методологий для постановки целей.

Строительные материалы

Цемент

Финансы

Полис

Сталь

Читать газету

24 мая 2021

Чтобы обезуглерожить промышленность США, рассмотрите партнерские отношения на федеральном уровне и на уровне штатов

Цементная, металлургическая, алюминиевая и химическая отрасли являются одними из самых углеродоемких отраслей в Соединенных Штатах. Скоординированные действия штата и федерального правительства в партнерстве с отраслями будут иметь важное значение для их обезуглероживания.

Скоординированные действия штата и федерального правительства в партнерстве с отраслями будут иметь важное значение для их обезуглероживания.

Строительные материалы

Цемент

Климат Политика

Финансы

Полис

Сталь

Читать газету

23 апр. 2021

Переломные моменты для перехода отрасли

Возникают переломные моменты для секторов тяжелой промышленности, которые ранее считались «слишком трудно ослабить». Политика со стороны спроса может превратить это в эффект домино, который приведет к системным изменениям, необходимым для обеспечения радикального сокращения выбросов, экологически чистых рабочих мест и лучшего восстановления.

Строительные материалы

Цемент

Климат Политика

Финансы

Полис

Сталь

Читать статью полностью

2 декабря 2020 г.

Страны и компании обязуются принять срочные меры по преобразованию тяжелой промышленности

На первом Саммите лидеров по переходу в отрасли правительства и руководители крупных международных компаний обязались разработать экономическое обоснование перехода отрасли и внедрить механизмы для быстрого диффузионные климатические технологии и ноу-хау.

Цемент

Восстановление после COVID

Финансы

Партнерство

Политика

Молодежь

Читать статью полностью

2 дек. 2020 г.

Создание ведущих рынков экологически чистой промышленной продукции

В этом кратком обзоре более подробно рассматриваются три меры политики, имеющиеся в распоряжении правительств для поддержки создания рынков экологически чистой промышленной продукции.

Цемент

Полис

Сталь

Читать статью полностью

1 сентября 2020 г.

Новое обязательство сектора бетона повышает амбиции отрасли. Теперь Глобальная ассоциация производителей цемента и бетона сделала первый шаг к разработке дорожной карты, направленной на достижение климатически нейтрального цемента к 2050 году.

Строительные материалы

Цемент

Читать статью полностью

5 июля 2020 г.

Пять способов финансирования перехода отрасли

Анализ 30 дорожных карт перехода отрасли в 10 странах, проведенный секретариатом LeadIT, выявил пять общих финансовых потребностей для осуществления перехода.

Цемент

Финансы

Сталь

Читать статью полностью

Руководитель строительства | Добро пожаловать

Автор {{Article.AuthorName}} | {{Article.PublicationDate.slice(6, -2) | дата:’EEEE, MMMM д, г’}}

{{ярлык}} ,

Что, если бы мы могли превратить бетонные конструкции вокруг нас в активные, невидимые и устойчивые решения для глобального загрязнения углеродом? Что, если, работая вместе со строительной отраслью, мы могли бы удалить более одного миллиарда тонн углекислого газа из окружающей среды и внести реальный вклад в борьбу с изменением климата? И то, и другое может звучать как принятие желаемого за действительное, но вскоре они могут стать риторическими вопросами. Как заметил в прошлом году Билл Гейтс, одних поведенческих изменений недостаточно для решения нашего климатического кризиса; кроме того, нам нужно то, что он назвал «инновациями к сроку», другими словами, новые зеленые технологии не только для транспорта и производства электроэнергии.

Как заметил в прошлом году Билл Гейтс, одних поведенческих изменений недостаточно для решения нашего климатического кризиса; кроме того, нам нужно то, что он назвал «инновациями к сроку», другими словами, новые зеленые технологии не только для транспорта и производства электроэнергии.

Декарбонизация

Захватывающая новая технология обезуглероживания вездесущих материалов, таких как бетон. По оценкам, сейчас на долю бетона приходится до 8% мировых выбросов CO2 — вдвое больше, чем в 2002 году, и втрое больше, чем всего три десятилетия назад. Между тем, его углеродоемкость, то есть выбросы загрязняющих веществ на тонну произведенной продукции, выросла более чем на 9% всего за пять лет. Но может ли быть так, что решение проблемы изменения климата бросается нам в глаза каждый день?

Изменение климата представляет постоянную угрозу и в конечном итоге приведет к глобальному распаду, если мы не начнем удалять углекислый газ из окружающей среды. Последствия пугающие, и их уже нельзя игнорировать. Многие выпускники колледжей подумывают не только о женитьбе, но и о том, чтобы завести детей, исходя из того, поддержит ли их окружение позже. Это беспрецедентно и тревожно. Очевидно, что «крайний срок инноваций» Гейтса уже наступил.

Многие выпускники колледжей подумывают не только о женитьбе, но и о том, чтобы завести детей, исходя из того, поддержит ли их окружение позже. Это беспрецедентно и тревожно. Очевидно, что «крайний срок инноваций» Гейтса уже наступил.

Технология зеленого строительства, снижающая выбросы CO2

К счастью, пандемия расширила осведомленность об угрозах, связанных с изменением климата. До того, как оказаться буквально запертыми в своих домах 24 часа в сутки 7 дней в неделю, многие люди не понимали, что воздух внутри их домов был даже более загрязнен, чем воздух снаружи — до пяти раз более плотный углерод, а иногда и намного больше. Конечно, опасность загрязнения распространяется далеко за пределы нашей входной двери, но есть общий знаменатель: материалы, из которых состоит наша человеческая экосистема, выделяют слишком много углекислого газа.

Бетон является вторым наиболее потребляемым материалом на планете, поэтому, если вы сможете найти способ обезуглерожить его, вы значительно продвинетесь вперед. На прошлогодней конференции Организации Объединенных Наций по изменению климата (COP26) Глобальная ассоциация производителей цемента и бетона взяла на себя обязательство сократить свой углеродный след на 25% к 2030 году и достичь нулевых выбросов углерода к середине этого века — в то время, когда спрос может удвоиться. Экстремальные цели требуют смелого мышления. Что, если бы, например, простая автостоянка могла удалять углекислый газ из окружающей среды и хранить его постоянно, а также улучшать характеристики бетона?

На прошлогодней конференции Организации Объединенных Наций по изменению климата (COP26) Глобальная ассоциация производителей цемента и бетона взяла на себя обязательство сократить свой углеродный след на 25% к 2030 году и достичь нулевых выбросов углерода к середине этого века — в то время, когда спрос может удвоиться. Экстремальные цели требуют смелого мышления. Что, если бы, например, простая автостоянка могла удалять углекислый газ из окружающей среды и хранить его постоянно, а также улучшать характеристики бетона?

Технология улавливания углерода в бетоне

Улавливание и улавливание углерода существуют уже давно, но теперь бетонные конструкции можно строить с использованием специального цемента, такого как Capturecrete компании Carbon Limit, который активно улавливает углерод из воздуха, а затем сохраняет его. навсегда в бетон. Эта цементная технология помогает снизить углеродный след процесса производства бетона до 36%. В буквальном смысле это «губка, улавливающая углерод», и это чрезвычайно своевременно, поскольку, хотя цемент обычно составляет около 10 % бетонной смеси, цемент отвечает за 9 %. 0% выбросов CO2 бетона. Другими словами, бетон не является проблемой сам по себе. Цемент является основным загрязнителем, и он по-прежнему является основным продуктом, используемым в строительных и инфраструктурных проектах. Кроме того, это второй наиболее потребляемый материал в мире после воды.

0% выбросов CO2 бетона. Другими словами, бетон не является проблемой сам по себе. Цемент является основным загрязнителем, и он по-прежнему является основным продуктом, используемым в строительных и инфраструктурных проектах. Кроме того, это второй наиболее потребляемый материал в мире после воды.

Недавно принятый Закон об инфраструктуре и сопутствующие планы государственного сектора по масштабному строительству фактически сделают решение проблемы загрязнения цементом еще более актуальной. Такие технологии, как улавливающий углерод цемент, отвечают инновационной задаче Гейтса, а углеродные кредиты сделали разработку и продажу этой технологии экономически целесообразной. Действительно, возможности для бизнеса уменьшить загрязнение цементом огромны; Согласно прогнозам, размер только глобального рынка добровольных компенсаций выбросов углерода достигнет 2,7 млрд долларов США к 2028 году по сравнению с 536 млн долларов США в 2021 году. Сочетание существенных экономических стимулов с зелеными технологиями означает более чистый бетон, более здоровую окружающую среду в наших сообществах и долгосрочную устойчивость нашего города.