Как рассчитать требуемое количество краски

25.11.2015

НАЗАД В РАЗДЕЛ /

Как рассчитать требуемое количество краски

Часто встречается такая ситуация, что объект по покраске подходит к завершению, и вдруг выясняется, что заложенного количества материала существенно не хватает и тогда начинается судорожный поиск виноватых. Отдел закупок валит на сметный отдел, дескать они не правильно посчитали расход; сметный отдел валит вину на производственный, дескать разбирайтесь сами со своими нарушениями технологий; производственники валят вину на субподрядчиков или на своих мастеров, дескать это ваших рук дело; последние делают крайними рабочих, снимают с них деньги за перерасход, и на этом весь инцидент якобы исчерпан. Ровно до следующего раза, когда эта история повторяется в такой же последовательности.

Здесь мы имеем дело ошибкой системного характера и далее попробуем разобраться с её первопричиной, а так же постараемся получить ответ, как её не допускать в дальнейшем.

Возьмём для примера самый распространённый вариант, когда для работ используется самая обыкновенная алкидная, либо водоэмульсионная краска.

Когда сметный отдел считает потребность, он пользуется либо сметными расценками с использованием определённых, уже забитых в расценку материалов и их количества, либо, если материал проектный и не упоминается в сметной расценке, берёт расход материала в лучшем случае из паспорта краски. В худшем, и наиболее частом случае, пользуется информацией, найденной в интернете. А там чего только нет, и в частности, допустим написано 100 – 180 г/м² на один слой. Сметчик не долго думая умножает количество квадратных метров на количество заветных граммов и с чувством выполненного долга отправляет смету в коммерческий, а они естественно выигрывают тендер.

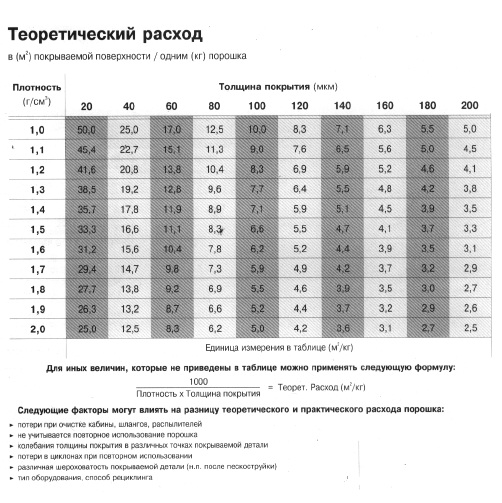

Но никто не задумывается, а это сколько – один слой? Много или мало? Какой толщины этот один слой? На эти вопросы паспорта большинства отечественных красок не отвечают совсем. Меняется только цифры т. н. расхода, в зависимости от плотности материала. Изредка можно встретить приписку к цифрам, что этот расход на слой толщиной столько-то микрон. Но и таких производителей ничтожное количество от общей массы.

н. расхода, в зависимости от плотности материала. Изредка можно встретить приписку к цифрам, что этот расход на слой толщиной столько-то микрон. Но и таких производителей ничтожное количество от общей массы.

А тем не менее, “…the devil in the details…” – при реализации крупного проекта, именно ошибки в мелочах приводят к большим неудачам.

Начнём с того, что считать объём требуемой краски, ориентируясь на один слой, является тем же самым, что подсчитывать объём выпавших осадков в количестве дождей, измеряя дожди в штуках.

В течение час шёл ливень, и в течение часа была морось. Вроде бы по количеству штук одинаково, а по количеству выпавших осадков существенно отличается. Так и с окраской, если красить кистью или валиком, то за один проход можно нанести краски много меньше, чем за один такой же проход нанести её аппаратом безвоздушного распыления.

Соответственно ориентироваться на “расход за слой” ни в коем случае нельзя.

На что же нужно ориентироваться?

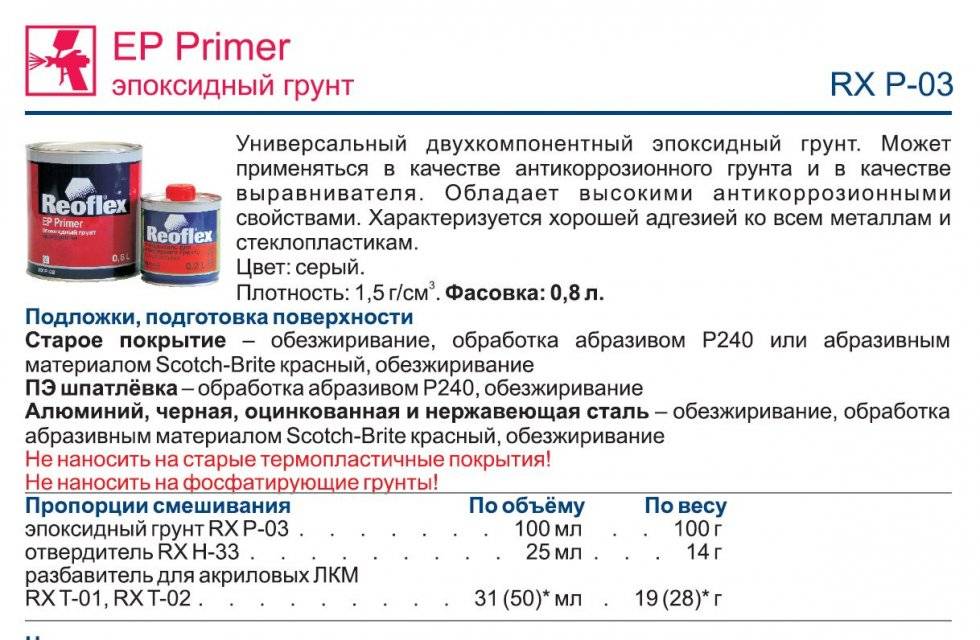

Большинство жидких лакокрасочных материалов состоит из ряда сырьевых компонентов:  Во время высыхания краски на поверхности, растворители улетучиваются, а лакокрасочный материал полимеризуется, создавая защитную плёнку, в зависимости от связующих пигментов, стойкую к определённым атмосферным, химическим и прочим воздействиям на защищаемую поверхность. Таким образом имеется два наиболее важных для нас термина: мокрая плёнка, которая находится на поверхности до испарения растворителей, и сухая плёнка, которая остаётся на поверхности после испарения растворителей и полимеризации. Толщина этой сухой плёнки должна быть достаточной, чтобы обеспечивать требуемую защиту. Эта величина обычно описывается в технических регламентах, спецификациях или проектах защитного покрытия, и обозначается как ТСП – толщина сухой плёнки или DFT – Dry Film Thickness (англ.). Недостаточная толщина сухой плёнки грозит отсутствием антикоррозионных свойств покрытия или значительному уменьшению его срока эксплуатации. Требуемую для покрытия толщину, выявляют на основании лабораторных или натурных испытаний лакокрасочного материала.

Во время высыхания краски на поверхности, растворители улетучиваются, а лакокрасочный материал полимеризуется, создавая защитную плёнку, в зависимости от связующих пигментов, стойкую к определённым атмосферным, химическим и прочим воздействиям на защищаемую поверхность. Таким образом имеется два наиболее важных для нас термина: мокрая плёнка, которая находится на поверхности до испарения растворителей, и сухая плёнка, которая остаётся на поверхности после испарения растворителей и полимеризации. Толщина этой сухой плёнки должна быть достаточной, чтобы обеспечивать требуемую защиту. Эта величина обычно описывается в технических регламентах, спецификациях или проектах защитного покрытия, и обозначается как ТСП – толщина сухой плёнки или DFT – Dry Film Thickness (англ.). Недостаточная толщина сухой плёнки грозит отсутствием антикоррозионных свойств покрытия или значительному уменьшению его срока эксплуатации. Требуемую для покрытия толщину, выявляют на основании лабораторных или натурных испытаний лакокрасочного материала.

Разные материалы имеют в своём составе разное количество летучих растворителей. Соответственно, при одинаковой толщине мокрой плёнки (ТМП или WFT – Wet Film Thickness (англ.)) разных материалов, толщина сухой плёнки (ТСП) тоже будет разной. Разным будет и расход различных материалов для требуемой толщины сухой плёнки, т.к. они имеют разное соотношение сухого остатка и растворителей.

В то же время, используя один и тот же лакокрасочный материал, но для разных по агрессивности условий эксплуатации, толщина сухой плёнки в техническом задании может отличатся. Так, толщина сухой плёнки покрытия, который подвергается только атмосферному воздействию в условиях сельской атмосферы может быть значительно меньшей, чем толщина сухой плёнки этого же покрытия, эксплуатируемого в условиях агрессивных химических промышленных производств.

Таким образом, следует уяснить, что конечной целью является обеспечение защиты конструкций, а не просто нанесение материала на конструкцию, и именно по этой причине целью является обеспечение требуемой толщины сухой плёнки. ТСП – это константа, на которую нужно ориентироваться, высчитывая потребность в лакокрасочных материалах.

ТСП – это константа, на которую нужно ориентироваться, высчитывая потребность в лакокрасочных материалах.

Как вычислить потребность в краске, зная требуемую нам толщину сухой плёнки?

1) В спецификации краски, паспорте или техническом описании, производителем указывается объём сухого остатка (VS – Volume Solid) и объём растворителей (VT – Volume Thinners) в процентах. Маляру необходимо обеспечить покрытие определённой толщины. Для этого он должен понимать сколько ему необходимо нанести мокрого слоя.

Толщина мокрой плёнки высчитывается по формуле: WFT = 100 x DFT / VS

Пример 1. Допустим, требуемая толщина сухой плёнки – 150 мкм, а объём твёрдых веществ 60%, тогда необходимо, чтобы маляр красил с толщиной мокрой плёнки ТМП = 100 x 150 ÷ 60 = 250 мкм

2) Чтобы выяснить, какая будет толщина сухой плёнки, при известной из практики величине мокрого слоя и объёме твёрдых веществ, действует обратная формула

Толщина сухой плёнки высчитывается по формуле: DFT = VS x WFT /

100Пример 2. Допустим той же краской с 60% твёрдых веществ, маляр выдаёт мокрую плёнку толщиной 300 мкм. После испарения летучих веществ толщина сухой плёнки будет составлять ТСП = 60% x 300 ÷ 100 = 180 мкм

Допустим той же краской с 60% твёрдых веществ, маляр выдаёт мокрую плёнку толщиной 300 мкм. После испарения летучих веществ толщина сухой плёнки будет составлять ТСП = 60% x 300 ÷ 100 = 180 мкм

Толщиномер мокрого слоя гребёнка

Толщина мокрой плёнки измеряется толщиномером типа “гребёнка”, который должен быть поверенным и иметь шкалы необходимой глубины для толщины данного покрытия.

3) Нередко во время нанесения, маляры добавляют растворитель к имеющейся краске для обеспечения необходимой вязкости. В этом случае, соотношение твёрдых веществ и растворителя должно быть пересмотрено, как и величина мокрой плёнки.

Величина мокрой плёнки разбавленной краски вычисляется по формуле: WFT = DFT x (100% + %разбавления) /

VSПример 3. В ведро 20 л той же краски с 60% твёрдых веществ добавили 2 л растворителя, что составляет 10% объёма. Значит толщина требуемой мокрой плёнки = 150 x (100% + 10% ) ÷ 60 = 275 мкм

4) Мы знаем, какую площадь – S мы собираемся окрасить и можем высчитать теоретический расход, зная требуемую толщину слоя и объём твёрдых веществ.

Теоретический расход краски (С) для проведения работ вычисляется по формуле: С = S x DFT

/ 10 x VSПример 4. Нам необходимо покрасить 1000 м² той же краской с 60% твёрдых веществ (не разбавляя) той же толщиной сухого слоя. Тогда расход будет равен C = 1000 x 150 / 10 x 60 = 250 л

Согласитесь 0,25 л/м² это уже не 100 -180 г/м² (о,1-0,18 кг/м²), которые указаны у производителя на банке. И только приписка “за слой” оставляет возможности для манёвра.

Почему мы считаем в литрах и откуда взялась цифра “10”?

Существует правило “1 : 10 : 100”, согласно которому 1 литр краски теоретически покрывает 10 м² поверхности при толщине влажной плёнки 100 мкм

Разные краски имеют разный вес. Например цинксодержащие краски, значительно тяжелей привычных нам алкидов, а те же алкиды значительно тяжелей теплоизоляционных красок, содержащих мельчайшие сферы, наполненные воздухом. Поэтому считать в граммах и килограммах для разных красок не верно.

5) последний результат – это теоретический расход, а в практике мы ещё сталкиваемся с огромным количеством факторов, которые составляют реальные потери.

Например, краска капает с кисти или валика при движении от емкости с краской до окрашиваемой поверхности. При проявлении осторожности этими потерями можно пренебречь. Однако расширение зоны досягаемости маляра может увеличить этот тип потерь в крайних случаях до 5 %. Когда окрашивание производится методом распыления, потери неизбежны, и их величина зависит как от формы окрашиваемого объекта, так и от погодных условий в момент окрашивания. В хорошо вентилируемом, но закрытом пространстве — 5 %, на открытом воздухе в безветренную погоду — 5-10 %, на открытом воздухе в ветреную погоду — более чем 20 %. Очевидно, что при окрашивании в сильный ветер, это число может стать исключительно высоким и всё это при условии, что окрашиваемая поверхность является ровной сплошной стеной.

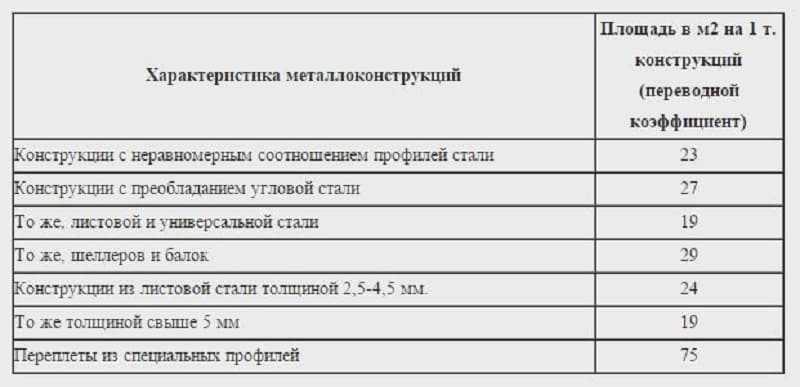

А если поверхность является решётчатыми металлоконструкциями сложной формы, то фактор потерь может колебаться от 10% до 30% в зависимости от ширины профиля конструкции.

Кроме этого, мы не должны забывать о т.н. “мёртвом объёме” (DV – Death Volume), который теряется в порах поверхности, будь-то металл или бетон.

Если сталь старая, изъеденная и имеет впадины, ямы, трещины, следы от удаления отслоений, то потери на мёртвый объём могут достигать до 125 мкм

Если сталь относительно новая и отпескоструена до чистого металла, то “мёртвый объём” уходит в профиль шероховатости поверхности (Ry) не значительно, но в любом случае, зависит от использованного абразива.

| Поверхность | Абразивный профиль | Т.С.П. «Потери» |

| Сталь, подготовленная дробеструйным аппаратом с использованием круглой металлической дроби (например, высший класс чистоты поверхности) | 0-50 микрон(0-2 мила) | 10 микрон (0.4 мила) |

| Сталь, подготовленная пескоструйным аппаратом с использованием мелкого песка (например, класс А) | 50-100 микрон(2-4 мила) | 35 микрон (1. 4 мила) 4 мила) |

| То же, с использованием крупного песка | 100-150 микрон (4-6 мила) | 60 микрон (2.4 мила) |

| Старая, «изъеденная сталь» —повторная пескоструйная обработка | 150-300 микрон (6-12 милов) | 125 микрон (5 милов) |

Теоретический расход краски (С) с учётом шероховатости вычисляется по формуле: С = DV x S x 100 / VS

Влияние шероховатости на мёртвый объём можно посмотреть в таблице:

| Средний профиль шероховатости Rz | (DV) Мёртвый объём (л/м²) |

| 30 | 0.02 |

| 45 | 0.03 |

| 60 | 0.04 |

| 75 | 0.05 |

| 90 | 0.06 |

Мёртвый объём вычисляют только для первого – грунтовочного слоя.

Совокупность реальных потерь складывается коэффициент полезного использования краски. Например, на отпескоструенных с профилем шероховатости в 50-70 мкм металлических решётчатых конструкциях средней группы сложности, на улице, безвоздушным распылением наносят ту же краску, с тем же сухим остатком и той же требуемой толщиной 150 мкм. Мы учитываем, что на профиль шероховатости поверхности уходит 35 мкм, значит мы должны добиться требуемой толщины сухого слоя 185 мкм.

Например, на отпескоструенных с профилем шероховатости в 50-70 мкм металлических решётчатых конструкциях средней группы сложности, на улице, безвоздушным распылением наносят ту же краску, с тем же сухим остатком и той же требуемой толщиной 150 мкм. Мы учитываем, что на профиль шероховатости поверхности уходит 35 мкм, значит мы должны добиться требуемой толщины сухого слоя 185 мкм.

Ветер – 20%

Средняя сложность конструкций – 15%

Пролив – 5%

Итого 40%

Коэффициент использования (UF) в данном случае будет составлять = 0,60

Практический расход краски (С) для проведения работ вычисляется по формуле: С = S x DFT

/ 10 x VS x UFПример 5. Нам необходимо покрасить 1000 м² той же краской с 60% твёрдых веществ (не разбавляя растворителем) с той же толщиной сухого слоя. Но мы знаем, что потери на профиле составляют 35 мкм и коэффициент использования равен 0,60. Практический расход будет равен C = 1000 x 185 / 10 x 60 x 0,6 = 514 л, что составляет – 0,514 л/м²

Вот этот результат максимально приблизил нас к истине.

Напоследок, хочу порекомендовать всем участникам проектов, в которых фигурируют окрасочные работы, обращаться для расчётов объёма лакокрасочных материалов к специалистам, которые смогут не только оценить все факторы, влияющие на практический расход краски и оградят вас от ошибок в расчётах, но и смогут подобрать наиболее эффективные и экономичные схемы из существующих.

Инспектор защитных покрытий

Косенков Д.В.

Смотрите так же “Он-лайн калькуляторы расхода краски”

НАНЕСЕНИЕ ЗАЩИТНЫХ ПОКРЫТИЙ

|

Новости 01.09.19 Система подбора антикоррозионного покрытия Система подбора антикоррозионного покрытия. подробнее… 23.11.16 Новые огнезащитные составы для металлоконструкций Обновленны показатели и методики расчетов для огнезащитных материалов серии «Контрфайер». подробнее… 23.06.16 Негорючее лакокрасочное покрытие В продажу поступило новая разработка наших партнеров: водно-дисперсионное покрытие «ДЛЯ ПУТЕЙ ЭВАКУАЦИИ КМ0». подробнее… 20.11.15 гидроизоляция террас апарт-отеля Произведено устройство гидроизоляции террас стороящегося здания апарт-отеля «Кристалхаус». подробнее… 14.12.12 Новые фото объектов выполненных с применением наших технологий. Вашему вниманию представляем фотографии объектов, которые выполнены с применением защитных технологий от нашей компании.

подробнее… |

Тел: (4012) 577-199

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

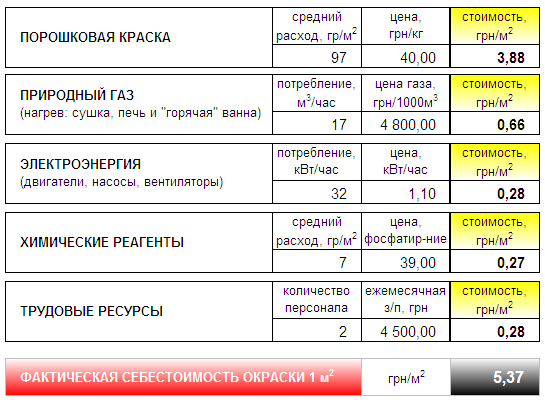

РАСЧЕТ РАСХОДА КРАСКИ – ПАКТЕХПОИНТ

Часто возникает путаница при расчете расхода краски. Различные производители красок получают разные объемы и, следовательно, разные затраты при предоставлении котировок для конкретной работы. Невозможно найти реальную стоимость покрытия без единой методики расчета . Следующие реквизиты необходимы для расчета правильного количества и покрытия расходы:

Различные производители красок получают разные объемы и, следовательно, разные затраты при предоставлении котировок для конкретной работы. Невозможно найти реальную стоимость покрытия без единой методики расчета . Следующие реквизиты необходимы для расчета правильного количества и покрытия расходы:

а. Процентное содержание сухих веществ в продуктах

b. Рекомендуемая толщина сухой пленки

c. Количество слоев

d. Площадь поверхности и состояние покрываемой поверхности

e. Способ применения

ф. Стоимость литра краски

гр. Коэффициент потерь

РАСЧЕТ РАСХОДА КРАСКИ

Содержание сухих веществ в процентах (% VS)

Объемный процент твердых веществ — это объемный процент твердого материала в покрытии. Остальные объемных процентов состоят из летучих растворителей или разбавителей. Твердые вещества представляют собой пленкообразующие части покрытия, которые остаются на поверхности после высыхания или отверждения. Процентное содержание сухого остатка является единственным верным основанием для расчета необходимого объема краски. Содержание твердых веществ, указанное по весу, представляет собой цифру , которая для большинства покрытий и применений не имеет смысла. Процентное содержание твердых веществ находится в технический паспорт (TDS), но также может быть найден или проверен стандартизированными тестами.

Твердые вещества представляют собой пленкообразующие части покрытия, которые остаются на поверхности после высыхания или отверждения. Процентное содержание сухого остатка является единственным верным основанием для расчета необходимого объема краски. Содержание твердых веществ, указанное по весу, представляет собой цифру , которая для большинства покрытий и применений не имеет смысла. Процентное содержание твердых веществ находится в технический паспорт (TDS), но также может быть найден или проверен стандартизированными тестами.

Толщина сухой пленки (DFT)

Толщина сухой пленки (DFT) нанесенного покрытия может быть определена, если процентное содержание сухих веществ (% VS) и толщина мокрой пленки (WFT) известен. Эту информацию можно получить из технических паспортов производителя . Уравнение для расчета толщины сухой пленки:

Пример 1:

Покрытие должно наноситься при толщине мокрой пленки 250 микрон и 50% сухого остатка.

Уравнение принимает следующий вид:

Толщина мокрой пленки (WFT)

ДПФ) известны. Эту информацию также можно получить у производителей Листы технических данных. Уравнение для расчета WFT:

Пример 2:

Покрытие должно быть нанесено при толщине сухой пленки 100 микрон и сухом остатке 65%.

WFT = 100 мкм x 100%/65% = 153,9 мкм = 154 мкм

Покрытие должно наноситься с толщиной толщины пленки 154 мкм, поскольку 35% краски составляют растворители, которые испаряются.

Толщина влажной пленки после разбавления

Если покрытие разбавить на 20%, чтобы отрегулировать вязкость для нанесения, объем твердого вещества изменится, – уменьшится. Новый объемный процент твердых веществ можно рассчитать или найти в таблице.

Пример 3:

Если один литр покрытия с содержанием сухого вещества 65% разбавить на 20%, общий объем покрытия увеличится до 1,2 литра. Новый процент по объему твердого вещества:

ВС после разбавления: % ВС до разбавления / Новый объем краски = 65% /1,2 литра = 54% Новый WFT: 100 микрон x 100% /54% = 185 микрон Покрытие должно наноситься с толщиной слоя 185 микрон, так как 46% краски в банке составляют растворители , которые испаряются. Пример 4: Другой способ расчета новой ТСП после разбавления определяется по формуле: Новая ТСП: ТСП x (100 + % добавленного разбавителя)/% VS = 100 микрон x 120/65% = 185 микрон Теоретическая укрывистость (м2/литр) представляет собой площадь, покрываемую одним литром краски при заданной толщине сухой пленки . Теоретическая укрывистость, м2/литр = % VS x 10/DFT Ниже показано, как получить константу 10. Константа 10 является поправочным коэффициентом для различных единиц, включенных в формулу, и получается Однако мы хотели бы заказывать краску в литрах, а не в м3. Расход краски = Площадь x ТСП / % VS x 10 внизу: Пример 5: Внешняя сторона бака должна быть окрашена. Общая площадь 500 м2. Следующая система окраски должна быть Сколько краски нам теоретически нужно для работы? 8.8 Расход краски с потерями В приведенном выше примере предполагается, что потери краски во время работы отсутствуют и каждая капля краски Покрытие может не попасть в цель из-за сильного ветра, очень сложной геометрии конструкции или из-за плохой техники нанесения. Такие потери краски обычно находятся в диапазоне 25-40%, но могут накапливаться до 50% от общего теоретического объема. Потери краски всегда должны учитываться, когда общий расход краски составляет рассчитано. Далее важно правильно рассчитать объем краски на заказ. Если Пример 6: Используются те же цифры, что и в примере 5, но теперь включены потери в размере 40% (коэффициент потерь 0,6). Правильный объем печати для заказа будет следующим: Пескоструйная очистка увеличит шероховатость поверхности и тем самым увеличит шероховатость поверхности. Внимание! Фактор «мертвого объема» влияет только на расход краски для грунтовки или первого слоя системы окраски . Пример 7: Здесь пример 6 сделан на один шаг дальше. Потери составляют 40%. Площадь 500 м2 подвергается пескоструйной очистке до Sa 2 1/2 с шероховатостью 60 микрон. Шероховатость 60 микрон дает мертвый объем 0,04 л/м (см. таблицу выше). Расход краски с учетом потерь, рассчитанный по примеру 6, составляет: Общая потребность Эпоксидной мастики составляет: 39 литров + 196 литров = 235 литров. , как нагрузка … Полезное форма. проекты могут варьироваться в пределах 20-40% от всей стоимости контракта. Сложность работ, общая логистика, методы доступа и локализации, методы подготовки и тип используемой системы покрытия, включая окончательный расчет требуемой толщины влажной пленки для достижения желаемой толщины сухой пленки, будут определять общие затраты (от WFT до TFT). расчет). Правильный расчет расхода краски может быть чрезвычайно важен, особенно в определенных местах, таких как морские ремонтные работы, где дополнительные поставки могут быть проблемой. Некоторые продукты также имеют длительные сроки поставки, и наличие нужного количества краски может быть разницей между завершением контракта в срок и попаданием в критические пути. Кроме того, поставка слишком большого количества краски может иметь коммерческие последствия из-за транспортных расходов, общей логистики и погрузочно-разгрузочных работ, а также возврата специальной продукции и/или специальных (нестандартных) цветов. Этот пост в блоге предназначен для понимания арифметических расчетов, используемых в лакокрасочной промышленности при расчете толщины покрытия. Вы также найдете некоторые основные преобразования, определения и вычисления для площадей поверхности. Начиная с расходных абразивных материалов, количество абразива, используемого в проекте взрывных работ, сильно различается в зависимости от контракта, однако мы можем построить определенные матричные модели на основе исторического опыта работы, из которого взята эта запись в блоге. Ассортимент абразивов для промышленного и морского применения обычно составляет; 20-75 кг/м2 в зависимости от состояния поверхности и требуемой спецификации или стандарта. Толщина мокрой пленки (WFT) Чтобы достичь толщины сухой пленки (DFT) 90 микрон, используя краску с объемным сухим остатком (VS) 60%, мы должны рассчитать следующее; WFT = 100 x DFT / VS (WFT = 100 x 90 / 60), что дает нам 150 микрон в качестве WFT. Толщина сухой пленки (DFT) Когда требуемый расчет выполняется в обратном порядке, и вы хотите получить толщину сухой пленки (DFT), применяется следующая формула; WFT x VS / 100 = DFT, поэтому с использованием тех же чисел, что и выше (150 x 60 / 100) = 90 микрон DFT). Объем твердых веществ (VS) Толщина сухой пленки / Толщина мокрой пленки x 100 = Объем твердых веществ, показанный в процентах (%), снова используя приведенные выше числа, это будет следующим образом; 90 ТПФ / 150 ТПФ x 100 = 60% VS. Теоретическая укрывистость (TSR) м2 на литр = 10 x VS(%) / DFT в микронах. Используя приведенные выше цифры, мы можем оценить следующий результат; 10 x 60% / 90 = 0,06 м2 на литр краски. Практическая укрывистость (PSR) TSR x (100% — потери%) = PSR. В этом примере мы снова будем использовать вышеупомянутые числа; 0,06 x (100% — 20%) = 0,048 м2 на литр краски. Расчет площади Плоская пластина Если длина окрашиваемой поверхности составляет 10 метров, а ширина 3 метра, то площадь можно просто определить, умножив длину на ширину (10 x 3 = 30 м2).

См. также таблицу «Объем сухих веществ после разбавления».

Теоретическая укрывистость покрытия  Таким образом, скорость распределения может быть определена, если процент твердого вещества по объему и желаемое Толщина сухой пленки известна. Уравнение для расчета:

Таким образом, скорость распределения может быть определена, если процент твердого вещества по объему и желаемое Толщина сухой пленки известна. Уравнение для расчета:

8.7 Расход краски, теоретическое значение

Теоретический расход покрытия можно определить, если площадь (м2), процент объема

твердого вещества (% VS) и желаемая толщина сухой пленки (DFT) известен. Уравнение для получения

теоретический расход:

из следующего: расход в м3. Здесь мы должны включить коэффициент корреляции

для преобразования из метров в микроны. Мы знаем, что 1 м = 1 000 000 микрон, и получаем

следующего уравнения:  Затем мы должны преобразовать

Затем мы должны преобразовать

, представив, что 1 м3

= 1000 литров, и мы получим уравнение:

безвоздушным распылением:

наносится на поверхность. В реальной ситуации часть краски потеряется:

Излишнее распыление из-за сложной геометрии конструкции или неправильной техники нанесения.

Некоторое количество материала останется в насосе, банках или контейнере.

Мертвый объем

теоретическое необходимое количество краски составляет 100 литров, а потери составляют 40 %, то после покраски на поверхности остается только 60 % фактической краски. Коэффициент потерь равен 0,6. Уравнение для расчета:

Расход краски с коэффициентом потерь и мертвого объема  Шероховатость будет зависеть от используемого абразива. Однако в результате требуется больше краски , чтобы покрыть увеличенную площадь. «Мертвый объем» — это количество краски, необходимое для заполнения Шероховатость (профиль) на дробеструйной очистке стали (от дна до верха ендовы). Количество краски (1/м2), необходимое для заполнения неровностей, указано ниже:

Шероховатость будет зависеть от используемого абразива. Однако в результате требуется больше краски , чтобы покрыть увеличенную площадь. «Мертвый объем» — это количество краски, необходимое для заполнения Шероховатость (профиль) на дробеструйной очистке стали (от дна до верха ендовы). Количество краски (1/м2), необходимое для заполнения неровностей, указано ниже:  Поскольку мертвый объем не будет влиять на верхнее покрытие, объем полиуретана такой же, как в примере 6:

Поскольку мертвый объем не будет влиять на верхнее покрытие, объем полиуретана такой же, как в примере 6:

Сводка формул краски Например:

Расчеты покрытия (математика) — Доступ к веревке

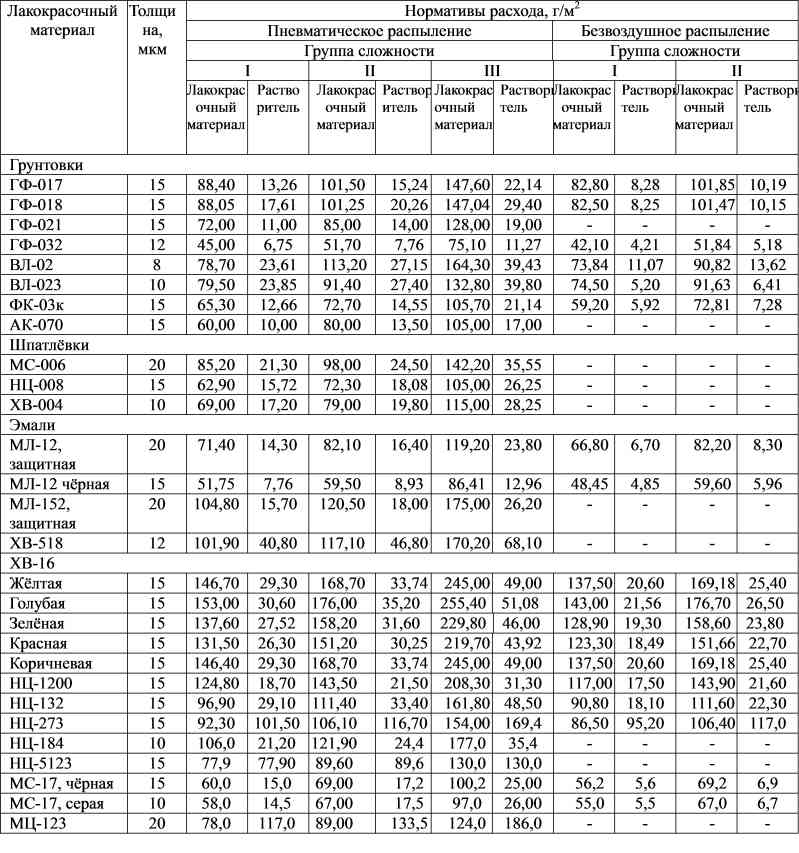

Практический расход (прогнозируемый) ПР, г/м2

Практический расход (прогнозируемый) ПР, г/м2 Плоскостные сварные и клепаные конструкции, обводы корпуса снаружи.

Плоскостные сварные и клепаные конструкции, обводы корпуса снаружи.

00

00