Слесарный верстак своими руками 300 фото, чертежи, инструкции

верстак слесарный своими рукамиДля работы с металлом необходимо специальное рабочее место, обычный стол или табуретка для этих целей явно не подходят. Конечно, изготовить слесарный верстак своими руками не так просто, но вполне реально. В этой статье как раз приведены примеры самодельных конструкций с пошаговыми фотографиями.

Что собой представляет слесарный верстак? В идеале это металлический каркас с прочной столешницей, ящиками для хранения инструментов и вспомогательным оборудованием, в первую очередь речь идет о тисках, без них сложно проводить какие либо работы. Все это можно сделать самостоятельно, даже тиски, сложнее решить, куда этот верстак поставить, если у вас нет гаража или сарайчика. Впрочем, это уже другой вопрос.

Верстак слесарный с тисками

Хороший пример, как сделать слесарный верстак своими руками из подручных материалов.

Понятно, что даже самодельный стол совсем бесплатно не сделаешь, но затраты на металлические заготовки и краску не такие уж большие, если вы посмотрите, сколько стоит заводской верстак.

Источник фото www. instructables.com/id/Super-workbench/?ALLSTEPS

instructables.com/id/Super-workbench/?ALLSTEPS

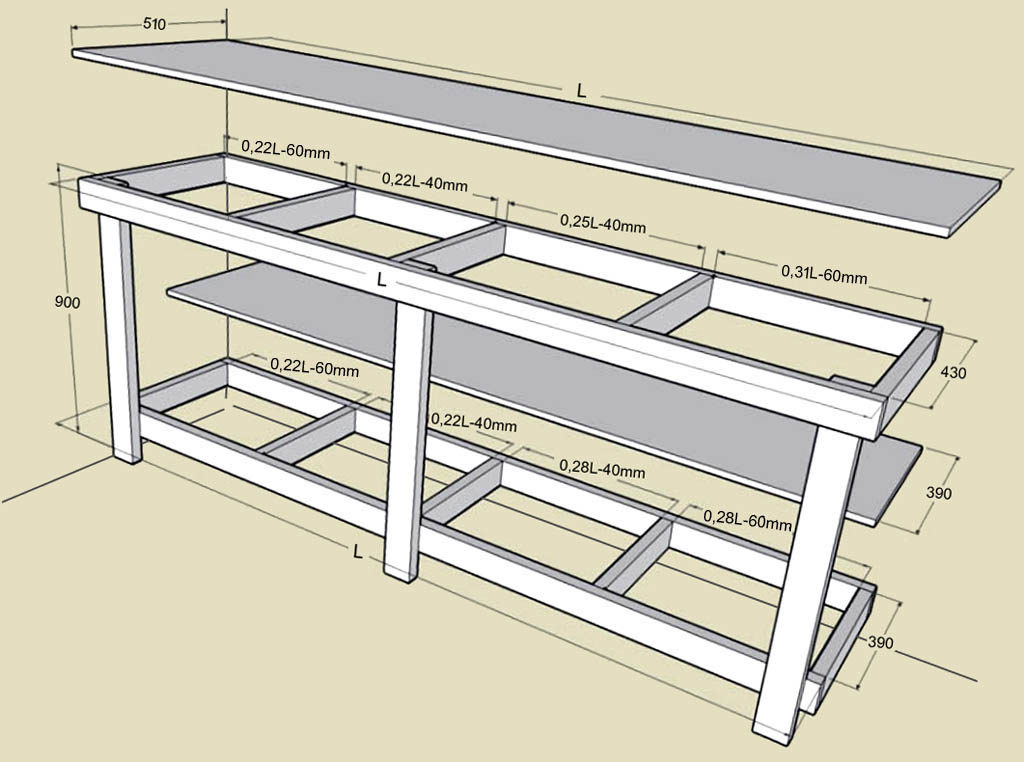

Чтобы сделать любую конструкцию, необходимо иметь чертеж, схему, план – что-нибудь, от чего можно отталкиваться в своей работе. Если есть четкая модель, пол дела уже сделано,

- Для жесткости здесь использован стальной уголок толщиной 5 мм с ребром 35 мм.

- Для столешницы взят 2-х мм стальной лист, закрепленный на 50-ти мм доски.

- Для полок толстые доски не нужны, можно использовать фанеру толщиной от 10 мм.

- Также для ящиков и полок достаточно толщины уголка 3 мм, зачем зря железо переводить.

Если планируете стационарную конструкцию, укрепите конструкцию анкерными болтами (для бетонного пола), для деревянного – шурупами. По контуру деревянная столешница с металлическом листом на рабочей поверхности закрывается уголками 20х20. Не забывайте про технику безопасности, пропитайте деревянные детали огнеупорным составом. Полки можно сделать по своему усмотрению, открытыми или закрытыми, с дверцами, конечно, практичней, меньше пыли, к тому же их можно изготовить из фанеры. Здесь на схеме не показано, но вам надо заранее продумать, какое оборудование будете устанавливать на столешнице, чтобы предварительно просверлить крепежные отверстия. Также необходимо рассчитать количество и размер инструментов, возможно есть смысл установить еще специальный стенд с держателями.

Не забывайте про технику безопасности, пропитайте деревянные детали огнеупорным составом. Полки можно сделать по своему усмотрению, открытыми или закрытыми, с дверцами, конечно, практичней, меньше пыли, к тому же их можно изготовить из фанеры. Здесь на схеме не показано, но вам надо заранее продумать, какое оборудование будете устанавливать на столешнице, чтобы предварительно просверлить крепежные отверстия. Также необходимо рассчитать количество и размер инструментов, возможно есть смысл установить еще специальный стенд с держателями.

Верстак слесарный двухтумбовый

Стильная конструкция вполне может стать украшением вашей мастерской. Сам проект разработан компанией «Солидпроект», может слышали о такой, в общем солидная организация. Как сделать верстак слесарный двухтумбовый, показано на пошаговых фотографиях.

Чертежа с размерами, к сожалению, нет, ориентируйтесь на высоту 850, длину 2210 глубиной 680. Полок, как видите, много, но они не глубокие. Также предусмотрена горизонтальная полка для пластиковых контейнеров. Инструментальный перфорированный щит с множеством отверстий изготавливается отдельно.

Источник фото ruki-zolotye. ru/sovety-mebelschiku/verstak-v-masterskuyu.html

ru/sovety-mebelschiku/verstak-v-masterskuyu.html

Мастер класс по изготовлению слесарного верстака своими руками с пошаговыми фотографиями и схемой, где показаны размеры, а также обозначены металлические (синим) и деревянные (желтым) части. Для каркаса использовалась профильная труба 60х40х2, для ребер жесткости уголок 40х40х4, контур столешницы закрыт уголком 50х50х4, сама рабочая поверхность состоит из доски толщиной 5 см, сверху закреплен 2-х миллиметровый металлический лист. Боковые стенки и полки деревянные, изготовлены из досок. Из чего делать ящики, большого значения не имеет, в данном случае они металлические. Чтобы было удобней пользоваться, для ящиков сделаны «салазки».

Для изготовления верстака автор использовал сварку, хотя собрать можно и при помощи болтов. Правда это дольше, сверлить отверстия в металле не легкая работа, тем более что отверстий понадобится очень много, плюс постоянно надо будет точить сверла.

Источник фото littlehobby. livejournal.com/14188.html

livejournal.com/14188.html

Стол верстак слесарный

Никогда заранее не знаешь, какой работой придется заниматься, в хозяйстве часто приходится что-то чинить или изготавливать. Поэтому стол верстак слесарный или столярный всегда пригодится. Представленный вариант компактного столика очень удобный в этом плане.

Среднего размера, но места достаточно, чтобы разместить небольшие тиски или другое вспомогательное оборудование. Ножки и нижняя полка сделаны из дерева, верхняя рама и поверхность столешницы металлические. Деревянные детали не такие прочные, как металл, но без них не обойтись, они служат для гашения колебаний, чтобы ваш стол не звенел, как колокол. Важно прочно скрепит деревянные и металлические детали, чтобы не было шата, дерево разбивается очень быстро. Поэтому металлические кронштейны должны иметь достаточную площадь. Металлический лист столешницы закреплен на саморезы, на этот столик пошло тридцать штук. Для того, чтобы стол ровно стоял на шероховатом полу, автор сделал регулировочные ножки, которые идут в нижней части.

Источник фото: www. ibuildit.ca/Workshop%20Projects/steel-table-1.html

ibuildit.ca/Workshop%20Projects/steel-table-1.html

Гараж без верстака, это, конечно, не то. Вот только зачастую элементарно не хватает места чтобы соорудить солидную конструкцию. Автор, который сделал этот слесарный верстак для гаража, нашел простое решение, переделав инструментальную тумбу Vorel.

Кроме тумбы понадобилась еще 12 метров профильной трубы и металлические полосы. Как он эту идею воплотил в жизнь, смотрите на пошаговых фотографиях.

Источник фото www. drive2.ru/c/1329075/

drive2.ru/c/1329075/

Металлический верстак

Привлекательный стильный столик верстак, такой можно даже в квартире поставить. Фото с англоязычного сайта, сразу видно, что сделано по европейски. Впрочем, для тех, кто ценит стиль и уют, подходящая конструкция. В принципе, обычный металлический стол, только с изогнутой поперечиной, также имеются регулируемые ножки. Картину завершает продуманное освещение и барный стул. Пожалуй, в гараже будет неплохо смотреться, не стыдно и друзей позвать.

Источник фото www.12-gaugegarage.com/blog-5/index.html

Тиски слесарные своими рукамиБез вспомогательных приспособлений любой верстак, это просто стол, пускай и крепкий. Купить, конечно, не проблема что угодно, но можно сделать даже тиски слесарные своими руками. Конструкция этого приспособления не такая уж сложная. Если у вас есть свой сварочный аппарат и вы умеете с ним обращаться, то с помощью представленных здесь пошаговых фотографий можете изготовить самодельные металлические тиски из квадратных труб. Возможно, не идеальный вариант, но по утверждению автора, свои функции выполняют.

Купить, конечно, не проблема что угодно, но можно сделать даже тиски слесарные своими руками. Конструкция этого приспособления не такая уж сложная. Если у вас есть свой сварочный аппарат и вы умеете с ним обращаться, то с помощью представленных здесь пошаговых фотографий можете изготовить самодельные металлические тиски из квадратных труб. Возможно, не идеальный вариант, но по утверждению автора, свои функции выполняют.

Источник фото jayscustomcreations. com/2015/03/making-a-metal-vise-from-square-tubing/

com/2015/03/making-a-metal-vise-from-square-tubing/

Тиски слесарные изготавливаются из разного материала, чаще всего встречаются чугунные. Они хорошо подходят для различного вида работ и стоят относительно недорого, чугун сам по себе является дешевым материалом, имеет относительно низкую температуру плавления, хорошую текучесть и литейные. Тем не менее, он хрупкий и не столь прочным, как и большинство других железных сплавов, таких как сталь, например. Кроме того, очень трудно эффективно сваривать, так что как правило, тиски из чугуна не долговечны.

Тиски из стали встречаются довольно редко, и цены на них, мягко говоря, кусаются. Поэтому вы можете довольствоваться дешевыми и надеяться, что он не сломаются, или немного утрясти свой бюджет, чтобы купить тиски хорошего качества. Есть еще и третий вариант, сделать стальные тиски своими руками. Представленный автором вариант изготовлен им за один день.![]() Все, что необходимо сделать, вырезать части и сварить их вместе, даже большая точность здесь не требуется. Затраты небольшие: шпильки, гайки, сварочная проволока и квадратная труба. Независимо от того, насколько вы сэкономили деньги, теперь у вас будут свои металлические тиски, даже если их сломаете, то как как это ваша работа, сможете легко отремонтировать.

Все, что необходимо сделать, вырезать части и сварить их вместе, даже большая точность здесь не требуется. Затраты небольшие: шпильки, гайки, сварочная проволока и квадратная труба. Независимо от того, насколько вы сэкономили деньги, теперь у вас будут свои металлические тиски, даже если их сломаете, то как как это ваша работа, сможете легко отремонтировать.

Источник фото www.ibuildit.ca/Workshop%20Projects/bench-vise-1.html

Монтаж слесарных тисков на верстак

Закрепить тиски на слесарный верстак, задача вроде не сложная, но есть свои нюансы. Первый шаг, это рассчитать и просверлить отверстия для крепления. Проверти, что они нормально проходят в тисках и столешнице. Для того, чтобы обеспечить некоторую дополнительную защиту от повреждения рабочей поверхности стола, подложите кусок стальной пластины выше и ниже поверхности стол. В данном случае использовалась 75мм оцинкованная сталь, которую разрезают с биметаллической пластинкой до 165мм кв. После того, как все отверстия просверлены ложите верхнюю пластину в нужном положении, и вставляете боковые болты через шайбы, затем затягиваете нижние болты.

Первый шаг, это рассчитать и просверлить отверстия для крепления. Проверти, что они нормально проходят в тисках и столешнице. Для того, чтобы обеспечить некоторую дополнительную защиту от повреждения рабочей поверхности стола, подложите кусок стальной пластины выше и ниже поверхности стол. В данном случае использовалась 75мм оцинкованная сталь, которую разрезают с биметаллической пластинкой до 165мм кв. После того, как все отверстия просверлены ложите верхнюю пластину в нужном положении, и вставляете боковые болты через шайбы, затем затягиваете нижние болты.

Источник фото www.davidfindlay.com.au/mounting-a-vice-to-a-rack-it-work-bench/

Слесарный верстак своими руками чертежи

Слесарный верстак своими руками 100 фото

Другие материалы в этой категории: « Верстак столярный своими руками 800 фото, чертежи, пошаговые инструкции Верстак складной своими руками 500 фото, чертежи, инструкции »

Верстак для гаража своими руками, как сделать металлический стол для гаража, оборудование верстака в гараже

- org/BreadcrumbList»>

- Блог

- Советы

Функции гаража не ограничиваются только хранением автомобиля. Автовладельцы используют его как кладовую для спортинвентаря, склад для запчастей или ремонтную мастерскую. В этом случае в гараже не обойтись одними стеллажами для инструментов. Для небольших ремонтных и слесарных работ вам понадобится металлический или деревянный стол — верстак.

Обустройство верстака в гараже можно доверить специалистам ГаражТек или сделать подходящую конструкцию самостоятельно.

Особенности конструкции

Металлический верстак GarageTek выдерживает вес до 2300 кг и оборудован тумбой для хранения инструментов

Несмотря на внешнее сходство с письменным столом, верстак отличается особенностями конструкции. Помимо рабочей поверхности его часто оборудуют большим количеством ящиков и полок, чтобы необходимые инструменты всегда были под рукой.

Помимо рабочей поверхности его часто оборудуют большим количеством ящиков и полок, чтобы необходимые инструменты всегда были под рукой.

Стандартная конструкция верстака включает следующие элементы:

- основа — каркас в виде рамы с ножками

- столешница — лист металла или доска

- тумба оснащается ящиками и располагается по одной или двум сторонам верстака

- дополнительные полки монтируются под столешницей

- силовой щит используется для подвесного инструмента

Изготавливают гаражные верстаки из металла или дерева. Выбор материала зависит от назначения стола и используемого оборудования. Для обработки металлических деталей лучше всего подходит рабочий стол со стальной столешницей, поверхность которой устойчива к высоким нагрузкам и воздействию машинного масла.

Металлический стол для гаража можно назвать универсальным, так как он подходит и для слесарных, и столярных работ. Верстаки, изготовленные из деревянных элементов, предназначены для обработки древесины. Они не настолько прочные и функциональные, как слесарные модели. Но если для производства стола взять выдержанную и пропитанную древесину, то он сможет перенести высокие нагрузки – до 450 кгс.

Они не настолько прочные и функциональные, как слесарные модели. Но если для производства стола взять выдержанную и пропитанную древесину, то он сможет перенести высокие нагрузки – до 450 кгс.

Размеры рабочего стола зависят от площади гаража. Если свободное пространство в помещении сильно ограничено, то можно установить угловой верстак. Обычно его крепят к стене, чтобы конструкция была более устойчивой.

Выбираем материал для изготовления верстака

Передвижной верстак GarageTek не уступает по характеристикам стационарному

Мастеру, не имеющему большого опыта в создании мебели, легче всего соорудить верстак из дерева. Но при этом ему следует внимательно отнестись к выбору материала. Чтобы не менять регулярно поврежденные части стола, рекомендуется собирать верстак из дуба или бука. Эти породы дерева отличаются повышенной прочностью.

Для этих целей используют и простую влагостойкую фанеру, обитую листовым металлом. Вместо него на столешницу можно положить листы оргалита. Этот материал быстро приходит в негодность, но стоит недорого, поэтому постоянная замена не ударит по бюджету.

Этот материал быстро приходит в негодность, но стоит недорого, поэтому постоянная замена не ударит по бюджету.

Для изготовления столярного верстака потребуется:

- пиломатериалы: брус и доска для столешницы, фанера для выдвижных ящиков

- крепежные элементы:болты, саморезы

- инструменты: шуруповерт, электродрель, рубанок, электролобзик

- специальные составы для обработки древесины: антисептик, олифа, масло

Верстак из металла выдерживает высокие нагрузки, в том числе сильные удары по столешнице. Он прослужит дольше, чем деревянный верстак, но для его изготовления понадобятся навыки работы со сварочным аппаратом.

Если вы обладаете умениями сварщика, то приготовьте для металлического верстака следующие материалы и умениями:

- материалы: уголок толщиной 4 мм, стальной лист толщиной 2 мм, фанеру для ящиков, направляющие

- крепежи: анкерные болты, шурупы, саморезы по металлу

- инструменты: болгарку для резки металла, сварочный аппарат, шуруповерт, электролобзик

- краску по металлу и дереву

Стоит отметить, что стационарный верстак из дерева имеет перед стальной конструкцией ряд преимуществ, это не только меньшая стоимость и простота в изготовлении. Дерево отлично гасит вибрацию, что немаловажно для помещений, где нет усиленного фундамента или вибропоглощающего напольного покрытия.

Дерево отлично гасит вибрацию, что немаловажно для помещений, где нет усиленного фундамента или вибропоглощающего напольного покрытия.

Проектируем конструкцию будущего верстака

Откидной верстак подойдет для помещений с ограниченным пространством

Прежде чем приступать к проектированию, необходимо выбрать место для верстака. Если в помещении есть окна, то поставьте рабочий стол слева от источника естественного освещения. Для подключения электрооборудования и дополнительных осветительных приборов установите розетки.

Чтобы подготовить подробный чертеж, в котором будут указаны все размеры и принцип крепления деталей верстака, следует произвести замеры. Для определения высоты рабочего стола ориентируйтесь на свой рост. Опустите руки вниз до уровня бедер и расположите ладони параллельно полу. Расстояние между ладонями и полом — это наиболее удобная высота верстака конкретно для вас.

Стандартная высота конструкции от 600 до 900 мм. Оптимальная глубина столешницы составляет 500 – 800 мм, длина — от 1500 см в зависимости от свободной площади в гараже. Также схема изготовления верстака должна содержать размеры отдельных деталей стола: сечение бруса, диаметр металлический трубы, толщину столешницы и другие параметры.

Оптимальная глубина столешницы составляет 500 – 800 мм, длина — от 1500 см в зависимости от свободной площади в гараже. Также схема изготовления верстака должна содержать размеры отдельных деталей стола: сечение бруса, диаметр металлический трубы, толщину столешницы и другие параметры.

При планировании верстака стоит учесть, какой рукой работает мастер. В зависимости от этого определяется сторона, где располагаются угловые тиски и другое оборудование. В целом, инструменты подбираются с учетом работ, которые мастер чаще всего выполняет.

Сборка и монтаж

Фото гаража с мастерской, оборудованной верстаками GarageTek

После завершения всех подготовительных работ можно приступить к сборке основания верстака. Для этого возьмите 4 опоры из деревянного бруса или стального уголка. Предварительно подготовьте пазы и шипы согласно имеющемуся чертежу. Для крепления деталей используйте саморезы, анкерные болты или сварку.

Между ножками верстака установите горизонтальные перемычки, а посередине на протяжении всей длины конструкции — узкую планку, соединяющую детали для придания устойчивости всей конструкции. Если необходимо, смонтируйте дополнительные стойки, на которые будут крепиться полки и направляющие для выдвижных ящиков.

Если необходимо, смонтируйте дополнительные стойки, на которые будут крепиться полки и направляющие для выдвижных ящиков.

Следующий этапом идет изготовление столешницы для верстака. Размеры рабочей поверхности определяются согласно расчетам, произведенным ранее. Уложите доски на каркас, плотно подгоните их друг к другу и закрепите при помощи болтов. Сделайте ряд отверстий под крепежи по периметру соединительных деталей основания.

После того как столешница будет закреплена, ее шлифуют или обшивают металлом. Для этого обычно используют оцинкованное железо. Металлический лист вырезают по указанным в схеме размерам, затем закрепляют его на рабочей поверхности с помощью саморезов. Края покрытия следует обработать напильником от зазубрин и заусениц, которые образуются при резке металла.

На заключительном этапе необходимо оборудовать стол для инструментов в гараже. В первую очередь прикрепите к верстаку тиски. Для этого должны быть предусмотрены углубления в столешнице. В месте монтажа с внутренней стороны рабочего полотна закрепите фанеру. Прежде чем вы будете монтировать тиски, приложите их к столу, отметьте место крепления.

Прежде чем вы будете монтировать тиски, приложите их к столу, отметьте место крепления.

Верстак дополняют полками, выдвижными ящиками и крепежами для оборудования. Можно смонтировать специальный экран, на котором удобно размещать пассатижи, отвертки, кусачки и другие инструменты. Устанавливая оборудование на верстак, проверьте прочность всех креплений, чтобы избежать случайных травм.

Небольшой верстак, изготовленный своими руками и по всем правилам, может на время заменить покупной. Но если вам не хватает времени, чтобы самостоятельно спроектировать и сделать рабочий стол в гараж, то обратите внимание на мебель GarageTek.

- Хранение ПВХ лодки зимой в гараже под потолком, правильное хранение лодки в зимний период

- Как сделать стеллажи в гараже своими руками, фото, варианты

- Как сделать стеллаж для хранения колес в гараж своими руками, фото, идеи

Garage Workbench Plans for Free

Последние шесть месяцев я стучал и стучал по хлипкому складному пластиковому столу. Это верно. Я постоянно занимаюсь самоделкой и блоггером, занимаюсь деревообработкой-любителем и мастерю каждый день, а мой гаражный верстак (если его можно так назвать) представлял собой тонкий кусок гибкого пластика на хлипких ножках, который раньше использовался только в качестве дополнительные места, когда мы устраиваем ужин в честь Дня Благодарения.

Это верно. Я постоянно занимаюсь самоделкой и блоггером, занимаюсь деревообработкой-любителем и мастерю каждый день, а мой гаражный верстак (если его можно так назвать) представлял собой тонкий кусок гибкого пластика на хлипких ножках, который раньше использовался только в качестве дополнительные места, когда мы устраиваем ужин в честь Дня Благодарения.

Видите ли, мы с женой только что купили наш первый дом, и хотя нам повезло найти дом во внутренней части юго-восточного Портленда с гаражом и подвалом (немалый подвиг), мы потратили свободное время на ремонт дома. больше общественных и практичных пространств: гостиная, кухня, столовая, спальни и т. д.

Пока эти проекты развивались, мои инструменты лежали в ящиках для переноски и пластиковых контейнерах, в беспорядке, и их невозможно было найти, когда они мне понадобились. Моей рабочей поверхностью был дурацкий пластиковый стол, который служил в основном местом для расстановки вещей, пока я искал инструменты и оборудование.

Но сейчас лето, и у нас есть все виды внешних проектов, озеленение/озеленение и серьезный ремонт помещений. Наша работа и инструментальные решения просто должны измениться. Нам нужен правильный гаражный верстак, который подойдет для любых практических задач: скамейка для горшков, рабочий стол для самостоятельного изготовления, ремонтная станция для велосипедов, центр домашнего ремонта, фотостудия и любые другие хобби и все вокруг. ремонт дома, за который мы решили взяться.

Итак, я придумал план идеального гаражного верстака и стола, а также серьезной организации инструментов (пока, пластиковые сумки!).

Материалы

- (2 шт.) 4×4, длина 8 футов

- (4x) 2x4s, длина 8 футов

- (5x) 2x6s, длина 8 футов

- (16 шт.) болты 1/2″, длина 5 1/2″

- (16 шт.) гайки 1/2″

- (32 шт.) прилагаемые шайбы

- (20 шт.) длинные винты 4″

- Клей для дерева, наждачная бумага, масло

Инструменты

- Аккумуляторная дрель

- Циркулярная или торцовочная пила

- Торцевой ключ

- Долото

- Зажимы

- Бит Форстнера 1 1/4″

- 1/2″ сверло с острием

- Рулетка

- Защитные очки и пылезащитная маска

Идеальные планы гаражного верстака: получите их здесь

- Получите полный план для печати здесь (PDF)

Проектирование гаражного верстака

Это наш «вечный» дом, и я планирую жить в нем, пока буду рядом… или, по крайней мере, до тех пор, пока мы не решим выйти на пенсию, продать все, купить дом на колесах и отправиться в путешествие по национальным паркам, питаясь на крутой обочине. рестораны (скрестим пальцы!). Итак, имея это в виду, я хотел построить что-то, что будет длиться долго и что мы никогда не перерастем.

рестораны (скрестим пальцы!). Итак, имея это в виду, я хотел построить что-то, что будет длиться долго и что мы никогда не перерастем.

План состоял в том, чтобы это была идеальная скамья для домовладельца — огромный рабочий стол, который мог бы справиться с чем угодно.

Что делает его идеальным верстаком? Сила. Универсальность. Красота. И, конечно же, его может построить любой, кто захочет немного запачкать руки.

Правила для универсального гаражного верстака:

- Должен быть изготовлен из строительных пиломатериалов легкодоступных размеров (2×4, 2×6 и т. д.)

- Должен быть построен за одни выходные

- Должен быть в высшей степени прочным, как камень, но не должен опираться на какие-либо сложные столярные изделия, такие как пазы и шипы

- Должен быть в состоянии собрать простой набор электроинструментов, таких как циркулярная пила и аккумуляторная дрель, основные ручные инструменты и оборудование, которое можно найти в местном магазине True Value

- Верхняя часть должна быть достаточно большой для широкого спектра работ по дому и в саду: посадка растений, ремонт дома, работа своими руками, простая работа по дереву, ремонт велосипедов и т.

д.

д. - Должен быть построен на века: вам больше никогда не придется строить верстак

Этот проект сделан из простых строительных пиломатериалов. Я живу на северо-западе Тихого океана, так что это означает пихту Дугласа, но у вас может быть южная желтая сосна или белая сосна, в зависимости от того, какие виды растут в вашем регионе. Ножки представляют собой стойки 4х4, поперечины — базовые 2х4, а верх — набор склеенных 2х6.

Я хотел, чтобы винты не были видны снаружи моего проекта. Я потратил много времени, просматривая стопки в поисках хорошей древесины с прямыми волокнами, и я не хотел портить поверхности кучей черных шурупов для гипсокартона повсюду. Итак, я решил позаимствовать технику изготовления кроватей, в которой используется система гаек и болтов, которая позволила бы мне с годами подтягивать скамейку и сохранять ее твердость.

Моя скамья довольно большая — целых семь футов в длину — так что она помещается перед целым листом перфорированной доски. Он также обеспечивает большую рабочую поверхность, поэтому при необходимости я могу работать над парой проектов одновременно. Не говоря уже о красивой, большой, плоской поверхности для рисования, резки бумаги, организации и всевозможных других домашних задач и творческих проектов, которые придумываются в гаражах. Я также позаботился о том, чтобы размер полки соответствовал размеру большого сундука с инструментами, доставшегося мне в наследство от дедушки. В этой штуке так много места для хранения, что я хотел, чтобы она стала ключевой особенностью (и, наконец, сняла ее с пола).

Он также обеспечивает большую рабочую поверхность, поэтому при необходимости я могу работать над парой проектов одновременно. Не говоря уже о красивой, большой, плоской поверхности для рисования, резки бумаги, организации и всевозможных других домашних задач и творческих проектов, которые придумываются в гаражах. Я также позаботился о том, чтобы размер полки соответствовал размеру большого сундука с инструментами, доставшегося мне в наследство от дедушки. В этой штуке так много места для хранения, что я хотел, чтобы она стала ключевой особенностью (и, наконец, сняла ее с пола).

Его можно уменьшить в соответствии с вашим пространством. Основание подойдет для любого верстака размером более 4 футов 6 дюймов; если вы хотите стать меньше, просто укоротите переднюю и заднюю направляющие.

Как собрать верстак для гаража

Купите пиломатериалы и скобяные изделия

Отправляйтесь в ближайший хозяйственный магазин и выберите пиломатериалы для этого проекта. Не торопитесь, чтобы отсортировать варианты и найти самое прямое зерно без сучков, которое вы можете найти. Убедитесь, что она максимально сухая. Если вы не уверены в выборе пиломатериалов, не бойтесь обратиться за помощью!

Не торопитесь, чтобы отсортировать варианты и найти самое прямое зерно без сучков, которое вы можете найти. Убедитесь, что она максимально сухая. Если вы не уверены в выборе пиломатериалов, не бойтесь обратиться за помощью!

Чтобы построить основание для гаражного верстака, вам понадобятся:

- Две стойки 4 x 4 x 8

- Четыре 2 x 4 x 8

- Пять 2 x 6 x 8

Если вы хотите добавить нижнюю полку, возьмите два листа 1 x 2 x 8 и четверть листа 2 × 4 фута из фанеры 3/4 дюйма или МДФ.

Затем пройдите в отдел с оборудованием и возьмите:

- Шестнадцать болтов длиной 5 1/2″ и диаметром 1/2″

- Шестнадцать прилагаемых гаек и тридцать две шайбы, внутренний диаметр 1/2″

- По шестнадцать шурупов для дерева длиной 1 1/4″, 2″ и 4″

Отрежьте древесину по длине

Используйте циркулярную пилу или торцовочную пилу, чтобы отрезать древесину до следующих размеров:

4×4: Четыре @ 32 1/2″ в длину (ножки)

2×4 :

- Четыре @ 46″ в длину (передняя и задняя направляющие)

- Четыре @ 16 дюймов в длину (боковые носилки)

2×6: пять длиной 86 дюймов (они слишком большие. Мы обрежем их заподлицо, как только верхняя часть будет собрана.)

Мы обрежем их заподлицо, как только верхняя часть будет собрана.)

Разметка столярных изделий

Верстак удерживается вместе с помощью системы «болтов с опорой», где гайка врезана или утоплена в поперечины для приема болта, проходящего через ножки. Поскольку ножки должны вмещать болты как спереди/сзади, так и по бокам, важно аккуратно разложить вещи.

Правильная и последовательная маркировка деталей является ключом к этому простому проекту.

Итак, сделайте себе небольшой шаблон или приспособление из обрезков 2×4, длиной 10 1/2″. Просверлите отверстие в 1 дюйме от вершины и еще одно в 2 1/2 дюйма, точно по центру. Напишите «стороны» рядом с верхним отверстием, а «перед/зад» — внизу, чтобы все было ровно.

Поместите шаблон ВНИЗ одной из машин 4×4 и выровняйте низ. Отметьте эту грань как «бок», а затем перенесите отверстие 1/2″ на 4×4. Один из простых способов сделать это — использовать сверло диаметром 1/2 дюйма. Просто поместите сверло в отверстие и сильно постучите по нему молотком, чтобы перенести центральную точку отверстия. Закрасьте его карандашным крестом, чтобы вы могли отслеживать местоположения позже. Повторите с остальными тремя полноприводными автомобилями.

Просто поместите сверло в отверстие и сильно постучите по нему молотком, чтобы перенести центральную точку отверстия. Закрасьте его карандашным крестом, чтобы вы могли отслеживать местоположения позже. Повторите с остальными тремя полноприводными автомобилями.

Затем установите каждый из них на один конец отмеченными сторонами друг к другу попарно. (Они будут внутри). Отметьте, какая сторона будет принимать переднюю и заднюю направляющие, и используйте карандаш, чтобы отметить их на потом. (Напишите в центре дерева, чтобы его не просверлили). Затем используйте свой шаблон, чтобы отметить нижнее отверстие, чтобы указать, где будут проходить передние/задние направляющие.

Теперь повторите аналогичный процесс, используя шаблон для размещения верхних поперечин. Зарегистрируйте приспособление в верхней части 4×4 и отметьте места спереди/сзади и сбоку, убедившись, что они находятся на тех же сторонах, что и раньше.

Высверлите ножки

Теперь вставьте сверло Форстнера 1 1/4″ и поместите его центральную точку на отметку. Просверлите прямо вниз (используйте угольник или направляющую для сверления, чтобы помочь вам) на глубину 1″. Кусок малярной ленты, обернутый вокруг сверла, может помочь вам отметить глубину. Повторите для всех шестнадцати отверстий.

Просверлите прямо вниз (используйте угольник или направляющую для сверления, чтобы помочь вам) на глубину 1″. Кусок малярной ленты, обернутый вокруг сверла, может помочь вам отметить глубину. Повторите для всех шестнадцати отверстий.

Теперь переключитесь на сверло 1/2″ и, используя в качестве ориентира отметку, оставшуюся от сверла Форстнера, просверлите до упора 4×4. Не забудьте положить немного обрезков с другой стороны, чтобы дерево не выдуло.

Поздравляем! Теперь ваши ноги готовы.

Просверлите поперечины

Определив поверхности ножек, начните компоновку поперечин 2×4. Выберите наиболее привлекательные 2×4 для частей, которые вы увидите, и напишите «сверху спереди», «сзади снизу», «сверху слева снаружи», чтобы ваши столярные изделия были последовательными.

Затем поместите каждую поперечину между соответствующими ножками и смоделируйте конечную посадку. Убедитесь, что все ровно и ровно, используйте трюк со сверлом, чтобы отметить каждую поперечину. Напишите A на и на отверстии для ног и на носилках, затем продолжайте с B, C и т. д. на обеих частях, чтобы все было организовано.

Напишите A на и на отверстии для ног и на носилках, затем продолжайте с B, C и т. д. на обеих частях, чтобы все было организовано.

Я сделал еще одно небольшое приспособление, просверлив 1/2-дюймовые отверстия в конце волокна обрезка 2×4, а затем срезав его торцовочной пилой. Это позволило мне сохранить правильное расстояние между двумя отверстиями на всех деталях. Я просто поместил его между ногой и поперечиной, выровняв края. Это было особенно полезно на нижнем наборе отверстий, где 2×4 не заподлицо с верхом или низом.

Затем полностью просверлите поперечины сверлом 1/2″. Позаботьтесь о том, чтобы просверлить их как можно более прямо. Направляющая для сверления или приспособление для установки дюбелей могут быть очень полезными здесь.

Убедитесь, что все отверстия на более коротких боковых частях находятся внизу, а на передней задней части — вверху. Если вы допустили ошибку, вы можете продолжить и просверлить нужное отверстие прямо сейчас. Его никто никогда не увидит 🙂

Его никто никогда не увидит 🙂

Теперь соберите все на сухую, чтобы убедиться, что все правильно разложено. Используйте болты как колышки, чтобы скрепить вещи. Если вы обнаружите какие-либо ошибки, исправьте их прямо сейчас.

Изготовление столешницы

Нам предстоит много измерений и сверлений, поэтому давайте обратим внимание на столешницу. Я склеил верхнюю часть с помощью длинных зажимов, чтобы усилить давление для плотного соединения. Если у вас нет набора зажимов такой длины (не менее 28 дюймов), вы можете просто добавить пару 1×4 внизу и вкрутить их в каждый 2×6, чтобы все было ровно. Просто убедитесь, что они не мешают основанию скамьи.

Габаритные пиломатериалы закруглены по краям, и я хотел отрезать их, чтобы у моего верстака была красивая плоская вершина без маленьких канавок. Я планирую сделать много фотографий этой штуки для будущих проектов «сделай сам», поэтому я хотел получить красивую ровную поверхность. Вы можете сделать это с помощью циркулярной пилы, настольной пилы или фуганка, если у вас есть к ним доступ. Если нет, не беспокойтесь об этом; ваша скамейка будет работать просто отлично.

Если нет, не беспокойтесь об этом; ваша скамейка будет работать просто отлично.

Я сначала склеил доски один и два, потом добавил номер три. Затем были склеены доски четыре и пять, и, наконец, два блока были прикреплены, чтобы сформировать окончательную верхнюю часть.

Чтобы получить наилучшее соединение и избежать головной боли, приклеивайте каждый 2×6 по одному за раз. Это займет немного больше времени, но поможет вам получить самую плоскую поверхность и уменьшит количество скольжений и скольжений по мокрому клею. Просто равномерно нанесите клей на оба края и прижмите их друг к другу. Крепко зажмите, пока не увидите небольшую каплю клея, выступающую из соединения. Дайте высохнуть около 30 минут, прежде чем приступать к следующей части.

С помощью долота или металлического шпателя удалите клей через пару минут (после того, как он немного загустеет). Пока вы ждете, пока клей схватится сверху, можно закончить основу.

Создание пазов под гайки

Болты проходят через ножки 4×4 в 2×4 и затягиваются гайкой, установленной внутри 2×4. Это широко известно как «кроватный болт».

Это широко известно как «кроватный болт».

Чтобы выложить их, вам нужно будет сделать отметку на поперечине на расстоянии 2 1/2 дюйма от конца, на одной линии с уже просверленным отверстием для болта. (Используйте болт, чтобы вести вас). После того, как каждая поперечина отмечена, используйте сверло Форстнера 1 1/4″, чтобы просверлить отверстие глубиной 1 1/8″. Вы хотите, чтобы в отверстии было достаточно места, чтобы вместить гайку, но не выдувать другую сторону. Сначала проверьте свою глубину на ненужном кусочке.

Отметить место для врезки под болт кровати может быть непросто, особенно если отверстия в поперечине не идеально прямые (вы же не хотите пропустить отверстие). Для надежного метода поищите в Google инструкции о том, как сделать «зажим для врезных болтов».

После того, как отверстия для врезки будут просверлены, вы должны выровнять один край, чтобы гайка и шайба плотно прилегали к стене. Просто раздвиньте стороны паза и вырежьте его долотом и молотком, чтобы получилась красивая буква U в форме смайлика.

Повторить для остальных пазов.

Приступайте к сборке основания

Итак, пришло время насладиться плодами своего труда. Добавьте шайбу к болту и вставьте ее через ножку. Сдвиньте прилагаемый 2 × 4, пока не увидите конец болта в пазе. Добавьте шайбу и закрутите гайку. Затем, удерживая гайку плоскогубцами или рожковым ключом, затяните головку болта с помощью торцевого ключа на 3/4 дюйма. Повторите для всех нижних поперечин.

Добавьте полку (дополнительно)

Размещение полки на нижних подрамниках — отличный способ придать основанию устойчивость и структуру, а также добавить серьезное место для хранения. Если вы хотите, чтобы он был там, вам, вероятно, придется добавить его сейчас, до того, как верх будет на месте, чтобы было достаточно места для его размещения.

Я сделал свой, добавив несколько еловых опор к внутренней части полки со всех сторон, на 3/4″ вниз от верха, а затем прикрепив их винтами с потайной головкой изнутри. (Я вырезал свои из обрезков 2×4, но вы можете использовать 1×2). Размер их должен быть таким, чтобы они располагались между вашими пазами, чтобы вы могли позже получить доступ к гайкам для затягивания. Если вы менее перфекционист, чем я, вы можете просто установить полку поверх носилок 2×4.

(Я вырезал свои из обрезков 2×4, но вы можете использовать 1×2). Размер их должен быть таким, чтобы они располагались между вашими пазами, чтобы вы могли позже получить доступ к гайкам для затягивания. Если вы менее перфекционист, чем я, вы можете просто установить полку поверх носилок 2×4.

Затем я вырезал углы листа фанеры размером 2×4 фута, которые я обрезал по ширине. Внутренняя длина должна быть ровно 48″. Я надрезал углы простой пилой за 10 долларов.

Затем я прикрепил полку снизу винтами.

Завершите сборку основания

Установив полку, прикрепите оставшиеся 2×4 с помощью фурнитуры, затянув все. В этот момент он должен быть красивым и крепким. Хорошая работа!

Отшлифуйте все наждачной бумагой с зернистостью 220. Если вы все еще видите следы от карандаша, удалите их денатурированным спиртом.

Завершите работу

Наконец, добавьте верхнюю часть и поместите ее на основу, как считаете нужным. Я оставил 13 дюймов выступа с одной стороны и 19 дюймов с другой, чтобы освободить место для хранения определенных инструментов внизу. (Помните, что столешница по-прежнему больше на два дюйма). Отцентрируйте ее спереди и сзади и закрепите на основании.

Я оставил 13 дюймов выступа с одной стороны и 19 дюймов с другой, чтобы освободить место для хранения определенных инструментов внизу. (Помните, что столешница по-прежнему больше на два дюйма). Отцентрируйте ее спереди и сзади и закрепите на основании.

Прикручивая снизу верхние поперечины, прикрепите верх целой связкой шурупов с потайной головкой 4″. Вы также можете использовать сверхмощные болты с запаздыванием, но вам нужно будет их раззенковать. Я просто использовал МНОГО шурупов, и эта штука никуда не денется.

Установив верхнюю часть, используйте циркулярную пилу и линейку в качестве упора, чтобы отрезать по 1 дюйму с каждой стороны, чтобы выровнять верхнюю часть и создать красивый ровный край.

Отшлифуйте верхнюю часть наждачной бумагой с зернистостью 220 и используйте шлифовальный блок, чтобы немного обработать края. Протрите всю поверхность влажной тряпкой, чтобы поднять волокна, затем дайте высохнуть. Снова отшлифуйте до 220 и нанесите два слоя Danish Oil, которые вы можете найти в разделе о окраске и отделке True Value. Вы не хотите использовать пленку в качестве прозрачного покрытия здесь — она треснет от всех ударов и ударов, которые вы будете делать по этому предмету. Помните – это верстак!

Вы не хотите использовать пленку в качестве прозрачного покрытия здесь — она треснет от всех ударов и ударов, которые вы будете делать по этому предмету. Помните – это верстак!

Готово! Я уже разместил свои инструменты на перфорированной доске группами, начиная с деревообрабатывающих инструментов с левой стороны, обычных домашних вещей посередине и инструментов для велосипеда и механиков с правой стороны. Я поставил верстак прямо посередине, а на нижнюю полку добавил дедушкин ящик с инструментами.

Эта штука настолько прочная, насколько это возможно, и мне нравится, что на огромной рабочей поверхности можно выполнять самые разные проекты. Это все еще темный и состаренный 100-летний гараж, но с несколькими магазинными светильниками, всеми моими инструментами на стене и хорошим чистым рабочим местом, это уже самое законченное место в нашем доме. Пора переходить к следующему!

Поделись на Pinterest!

Этот огромный самодельный верстак поможет вам вне рабочего места.

Поэтому я решил построить новый верстак. Тот, который был бы лучше не только потому, что он был больше, но и потому, что он был бы умнее . Скамейка, которая могла бы автоматически помогать мне в работе!

Поэтому я решил построить новый верстак. Тот, который был бы лучше не только потому, что он был больше, но и потому, что он был бы умнее . Скамейка, которая могла бы автоматически помогать мне в работе! Раньше у меня в гараже было два основных рабочих места: разделочный блок размером 183 х 76 см, в котором также размещался небольшой фрезерный станок, и специальное рабочее пространство 147 х 57 см со встроенным фрезерным станком, который выдвигается по мере необходимости. Хотя по большинству стандартов это пространство достаточно велико, мне всегда требовалось «чуть-чуть» больше. После некоторого размышления я купил комплект нестандартного верстака 2x4basics (в который входят опоры скамьи из конструкционной пластмассы большой толщины) и пиломатериалы для формирования основного основания. конструкции, а затем вырежьте плиты из ДСП, чтобы сформировать верхнюю и нижнюю поверхности.

Я решил построить скамейку размером 213 на 107 см. Это было самое большое пространство, до которого я мог добраться, а также поместиться в моем гараже, не блокируя движение. В комплект 2x4basics входили полки, на которых можно было разместить пластиковые ящики для хранения. На этом я подумал, что закончил, потому что наверняка эта скамья будет просто чем-то, что я построил и использовал — фоновая вещь, о которой нужно упоминать не больше, чем о отвертке или молотке.

В комплект 2x4basics входили полки, на которых можно было разместить пластиковые ящики для хранения. На этом я подумал, что закончил, потому что наверняка эта скамья будет просто чем-то, что я построил и использовал — фоновая вещь, о которой нужно упоминать не больше, чем о отвертке или молотке.

Как оказалось, я не могу оставаться в одиночестве. Первоначальные доработки были небольшими. Чтобы улучшить место для хранения на скамье, я добавил магниты, на которые можно повесить различные инструменты, и дополнил свои существующие ящики для хранения разделителями, напечатанными на 3D-принтере. Затем я добавил болт с проушиной для моего воздушного компрессора — потрясающий инструмент по цене около 40 долларов США — чтобы держать его наготове для сдувания лишнего материала. Ближе к задней части скамейки лежат термофен и паяльная станция, а также моя сумка с другими электрическими инструментами.

Кальмар-паяльник (слева) использует плату EZ Fan и датчик движения для управления вентилятором. Освещение стенда управляется с помощью Arduino Nano (крайний справа), вставленного в другую специальную плату Grounduino (в центре), которая также обеспечивает специальное место для рекомендуемого большого конденсатора при управлении адресными светодиодными лентами. Джеймс Провост

Освещение стенда управляется с помощью Arduino Nano (крайний справа), вставленного в другую специальную плату Grounduino (в центре), которая также обеспечивает специальное место для рекомендуемого большого конденсатора при управлении адресными светодиодными лентами. Джеймс Провост

Дальше все стало сложнее. Я добавил самодельный кальмар для пайки — блок с четырьмя гибкими рычагами, которые я использую для удержания компонентов на месте во время пайки, — с бетонным основанием и автоматическим вытяжным устройством для удаления припоя.

Да, мой кальмар-паяльник сделан из бетона в форме, напечатанной на 3D-принтере, хотя последнее уточнение, возможно, не является обязательным. Вы можете сделать почти такой же кирпич, используя пластиковый контейнер для хранения. Тяжелый, дешевый и непроводящий бетон является идеальным базовым материалом для такого устройства, а для оружия вам просто нужно вставить несколько линий охлаждающей жидкости, пока бетон затвердевает. К двум кронштейнам прикреплены зажимы типа «крокодил», к одному зажим большего размера, а к третьему прикреплен старый компьютерный вентилятор, переработанный для моего вытяжного устройства.

К двум кронштейнам прикреплены зажимы типа «крокодил», к одному зажим большего размера, а к третьему прикреплен старый компьютерный вентилятор, переработанный для моего вытяжного устройства.

Я автоматизировал вентилятор, подключив перезаряжаемую батарею, плату USB-зарядного устройства и пассивный инфракрасный (PIR) датчик движения. При активации паяльными движениями датчик PIR включает вентилятор с помощью оставшейся оригинальной транзисторной платы EZ Fan. (Я создал плату EZ Fan для управления дополнительными охлаждающими вентиляторами для компьютеров Raspberry Pi, и теперь продаю еще более тонкую версию.) Это означает, что мне никогда не нужно помнить, включать или выключать вентилятор: он просто приходит. когда он чувствует, что я паяю. Обычно я держу его подключенным к USB-порту, который обеспечивает питание, но внутри также есть батарея на случай, если USB-порт недоступен.

Для освещения я изначально использовал настольную лампу на основе рычажного механизма с мощной светодиодной лампой с тремя лепестками. Но зачем останавливаться на достигнутом? Почему бы не применить полоски светодиодов к нижней части потолочного хранилища? Я так и сделал, вытащив полосу 12-вольтовых неадресуемых светодиодов и запитав их от простого сетевого адаптера. Это дало вещам постоянное свечение, но это был только вопрос времени, когда появились адресные светодиоды, которые позволили бы мне освещать разные зоны по желанию.

Но зачем останавливаться на достигнутом? Почему бы не применить полоски светодиодов к нижней части потолочного хранилища? Я так и сделал, вытащив полосу 12-вольтовых неадресуемых светодиодов и запитав их от простого сетевого адаптера. Это дало вещам постоянное свечение, но это был только вопрос времени, когда появились адресные светодиоды, которые позволили бы мне освещать разные зоны по желанию. Я установил один датчик PIR на конце куска трубы и один посередине, а затем натянул полосу адресных RGB-светильников WS2812B по всей длине. Я прикрепил его к верхним полкам с помощью трубчатых вешалок, что позволило мне отрегулировать угол освещения по мере необходимости, чтобы дополнить статические белые светодиоды. Для управления как адресными светодиодами, так и неадресной полосой я использовал Arduino Nano, подключенный к другой служебной плате моего собственного создания, Grounduino, и подключил к ней еще один датчик PIR, что дало мне три датчика по длине. Grounduino предоставляет винтовые клеммы для подключения проводов к Nano и, как следует из названия, пять дополнительных соединений заземления (а также пять дополнительных соединений 5 В). Он также имеет встроенное приспособление для рекомендуемого конденсатора, который другие часто забывают использовать с WS 9.Адресные светодиоды с разрешением 0160 x .

Он также имеет встроенное приспособление для рекомендуемого конденсатора, который другие часто забывают использовать с WS 9.Адресные светодиоды с разрешением 0160 x .

Три инфракрасных датчика, обнаруживающих движение, расположены вдоль скамейки, так что моя рабочая зона всегда автоматически освещается. Джеймс Провост

Вероятно, самой большой проблемой здесь было протягивание различных проводов по всей длине трубы, но в итоге это сработало довольно хорошо. Три сегмента адресных светодиодов включаются в зависимости от срабатывания ИК-датчика, в то время как неадресуемая полоса 12 В питается от полевого транзистора FQP30N06L (MOSFET) FQP30N06L под управлением Arduino (требуемая мощность совсем небольшая). на высокой стороне для платы EZ Fan). Кнопочное управление позволяет мне изменять яркость полос с помощью широтно-импульсной модуляции.

Если бы я начинал с нуля, я бы использовал одно напряжение светодиода, так как моя установка в настоящее время имеет два силовых трансформатора (12 В и 5 В).