Вагонка своими руками: как сделать в домашних условиях, как делают

Изготовление вагонки в домашних условиях подходит исключительно для тех, кто имеет в своем распоряжение много свободного времени, обладает терпением и настойчивостью. Из данной статьи вы выясните мельчайшие подробности ее изготовления своими руками, при этом существенно сохранив свой бюджет, так как расхождение в цене между вагонкой и необрезной доской значительное. Положительные стороны применения вагонки видны невооруженным глазом: это прежде всего низкая стоимость самого материала, а поскольку процесс монтажа крайне прост, то нет необходимости нанимать рабочую бригаду, можно справиться своими усилиями.

О материале

Прежде чем взяться за изготовление вагонки, рекомендуется понять, с каким материалом вы имеете дело. Данные знания будут полезны для самостоятельного принятия оптимальных решений во время работы в домашних условиях.

Сам процесс проходит в несколько этапов.

- Производство доски. За основу берется хлыст – ствол, который уже очистили от корневой части и сучков. При помощи ленточной или дисковой пилорамы хлыст распиливается по заданным параметрам. За толщину доски берется приблизительное значение в пределах пятнадцати миллиметров, а за ширину сто миллиметров.

- Подсушивание пиломатериала. Свежая древесина обладает большим количеством влаги. В процессе транспортировки, распила или хранения может в большей или меньшей степени расходовать или накапливать влагу в своем составе. К тому же древесина – материал гигроскопичный, то есть способен впитывать водяной пар из воздуха. Для применения в строительных работах требуется максимальной сухой древесный материал.

Для того чтобы уменьшить величину отходов, влаги и минимизировать риск растрескивания доски, этот этап крайне важен.

Для того чтобы уменьшить величину отходов, влаги и минимизировать риск растрескивания доски, этот этап крайне важен.

Происходит он в специализированной камерной сушке.

- Сортирование. Пиломатериал сортируется в соответствии с качеством. Для производства вагонки отбирается доска, качеством не ниже класса Б (второй сорт). Различие сорта базируется на внешних дефектах доски, их наличии или отсутствии.

- Производство вагонки. На этом этапе задействован мощный четырехсторонний строгальный станок. Благодаря различным фрезам и ножам за один раз обрабатывается до четырех плоскостей, то есть за две минуты получаются нужные профили.

- Контроль качества, размещение и хранение. На этом процесс получения вагонки на производстве окончен. Это рутинная работа и не предполагает сложности при наличии необходимого оборудования. Для сохранения качеств вагонки требуется правильное создание места для хранения этого материала. Сухое ровное помещение с установленным навесом, возможно использование обычной пленки, накрытой поверх досок. Важно обеспечить систематическое проветривание.

Целесообразно заранее установить поддоны.

Где используется вагонка?

Нет необходимости перечислять все положительные стороны вагонки. В магазинах строительных материалов она является самым востребованным материалом для декоративно-отделочных работ со стенами и потолком, применяется как внутри, так и снаружи. Вагонка производится из разных сортов дерева, с чем связано ее дальнейшее применение. Например, липовая или ольховая эксплуатируется в обшивке стен саун из-за влагонепроницаемых свойств и устойчивости к резким колебаниям температуры.

В магазинах строительных материалов она является самым востребованным материалом для декоративно-отделочных работ со стенами и потолком, применяется как внутри, так и снаружи. Вагонка производится из разных сортов дерева, с чем связано ее дальнейшее применение. Например, липовая или ольховая эксплуатируется в обшивке стен саун из-за влагонепроницаемых свойств и устойчивости к резким колебаниям температуры.Вагонка из ели и сосны используется преимущественно для внутренней отделки в связи с низкой влажностью и устойчивой температурой от двух до тридцати градусов.

Необходимое оборудование

Отдавая предпочтение какой-либо модели, заострите внимание на наличие люфта – зазора, в местах, где регулируются детали. Качественный деревообрабатывающий станок, например, американка, не превышает ширины в пятнадцать – двадцать сантиметров. Но также качественными должны быть линейки и система охлаждения.

Не стоит отдавать предпочтение станку с алюминиевым столом и линейкой.

Алюминий имеет склонность оставлять на древесине черные отметки. Есть вероятность нанести полосы на готовое изделие лобзиковой пилой. В итоге дефекты неблагоприятно влияют на внешний вид материала после обработки, и готовую вагонку необходимо покрасить, когда можно было обойтись бесцветным лаком. Для работы пилы предназначен специализированный кожух, надевающийся на основание пилы для того, чтобы не запачкать древесину, когда как стол и линейка не имеет защитных приспособлений.

В итоге дефекты неблагоприятно влияют на внешний вид материала после обработки, и готовую вагонку необходимо покрасить, когда можно было обойтись бесцветным лаком. Для работы пилы предназначен специализированный кожух, надевающийся на основание пилы для того, чтобы не запачкать древесину, когда как стол и линейка не имеет защитных приспособлений.

Изготовить вагонку из ольхи ручным способом можно, например, фрезером или на циркулярке. Фрезерный способ более качественный.

Изготовленный таким способом самодельный материал имеет хорошие технические показатели.

Размеры вагонки

В первую очередь требуется подобрать нужный размер необрезанной доски. Нужная длина устанавливается, опираясь на среднюю длину тех досок, которые есть в вашем распоряжении, и от требующейся длины. Вагонку длиною более двух метров крайне тяжело обрабатывать, в связи с этим такого рода длина экономически невыгодна. Но по большому счету любая длина может быть использована с толком.

Самая незатейливая с виду доска, которая иногда отправляется прямиком в мусор, может преобразиться в прекрасный паркет, сделанный своими руками. Он убережет ваш карман от лишних затрат и будет радовать ваш глаз не хуже приобретенного в магазине. Затем необходимо определить ширину вагонки. При узенькой доске вагонка выйдет широкая, то есть одна вагонка – одна доска. При широкой доске – две узенькие вагонки.Многие специалисты утверждают, что использование вагонки шириной в семь – десять сантиметров в разы практичнее. Не стоит забывать и о том, что вагонка, которую вы используете, должна быть одинаковой по ширине.

Не стоит забывать и о том, что вагонка, которую вы используете, должна быть одинаковой по ширине.

Качественный материал производится, например, таким методом. как браширование.

Изготовление вагонки своими руками

Сам процесс начинается с прочерчивания прямых линий, по которым в дальнейшем будут распиливаться боковые стороны досок. Рекомендуется использовать карандаши зеленого или синего цвета, это необходимо для того, чтобы линии были хорошо видны, в случае, если древесина сырая и начинает синеть. Для распила доски укладываем ее на столешницу станка таким образом, чтобы отмеченные ранее линии были ровными. На конец доски сделайте упор телом и проталкивайте ее прямиком на лезвие пилы. Пильный круг многие приобретают для того, чтобы упростить процесс распила, отдавая предпочтение кругам с большим диаметром.Для этого нарезайте доски партиями сначала с одной стороны, а уже потом беритесь за другую.

При этом важно следить за доской, она не должна зажимать круг.

Для тех, кто интересуется, как определить ширину реек, ответ прост, для этого ставится отпиленная вагонка, которая и будет использована вместо линейки.

Выяснять ширину до миллиметра нет смысла, так как на качестве вагонки это не отразится.

Фугование доски

Доска становится ровной и гладкой после процедуры фугования. Это крайне важный этап и требует не меньшей внимательности и сосредоточенности. Для этого вновь необходимо перенастроить станок. Строгаются доски одна за другой, строго с одной стороны. Доски, которые свернулись в процессе строгания в спираль, сразу выбрасываются, потому как, они уже не подлежат дальнейшей эксплуатации. Для получения ровных и одинаковых досок по ширине, считайте сколько раз вам потребовалось провести по станку и повторяйте это же число с каждой новой доской, прилагая то же усилие.

Для получения ровных и одинаковых досок по ширине, считайте сколько раз вам потребовалось провести по станку и повторяйте это же число с каждой новой доской, прилагая то же усилие.

При работе с другой стороной незначительные отличия в толщине будут незаметны.

В заключение обработки доски требуется сделать пазы. Получают их, используя фрезы или небольшого диаметра пильный круг, но необходимо установить его наискосок. Использовать его стоит, только если у вас нет в наличии фрез, так как метод довольно трудоемкий, требуется дополнительная настройка оборудования.

Первое, что требуется сделать – это настроить линейку, для этого поднимите и опускайте стол до тех пор, пока не установите необходимую глубину для паза. После этого выпиливаете пазы по обе стороны доски. Нет необходимости выпиливать пазы строго посередине доски, делая паз чуть ближе к поверхности – зрительно появляется ощущение более тонкой вагонки, чем она в действительности является.

Реализация остатков в рейки

Отложенные ранее нереализованные доски, будут трансформированы в рейки, которые будут задействованы для фиксации вагонки при ее монтаже. Будучи стыковочным материалом, рейка не обязана быть той же длины, что и вагонка. Длина в этом случае не играет роли, так как место стыка скрыто за вагонкой. Но рейка должна быть меньше, чем паз.

Благодаря кривизне рейка прекрасно будет фиксироваться в пазах, в связи с этим ее не строгают, при качественной пиле рейка получается достаточно гладкой.

Если внешний вид стоит для вас на первом месте, снимите по обе стороны доски небольшого размера фаски. Это займет большое количество времени. Но сделав это, результат сразу будет бросаться в глаза. Срок эксплуатации вагонки ориентировочно от пятнадцати до двадцати лет. При условии обработки ее специализированным защитным средством от грибка, гнили и насекомых долговечность вагонки в разы увеличивается.

Произведенная вагонка в домашних условиях сбережет ваш карман от лишних трат, придаст помещению более эстетичный и привлекательный вид. Не стоит забывать и о том, что вагонка – это материал с высоким показателем теплопроводности и является экологичным материалом, а значит при высоких скачках температуры не будет выделять вредные токсические вещества.

Дополнительную информацию по этому вопросу вы можете узнать, посмотрев видео немного ниже.

Вагонка своими руками: как сделать в домашних условиях, как делают

Изготовление вагонки в домашних условиях подходит исключительно для тех, кто имеет в своем распоряжение много свободного времени, обладает терпением и настойчивостью. Из данной статьи вы выясните мельчайшие подробности ее изготовления своими руками, при этом существенно сохранив свой бюджет, так как расхождение в цене между вагонкой и необрезной доской значительное. Положительные стороны применения вагонки видны невооруженным глазом: это прежде всего низкая стоимость самого материала, а поскольку процесс монтажа крайне прост, то нет необходимости нанимать рабочую бригаду, можно справиться своими усилиями.

Из данной статьи вы выясните мельчайшие подробности ее изготовления своими руками, при этом существенно сохранив свой бюджет, так как расхождение в цене между вагонкой и необрезной доской значительное. Положительные стороны применения вагонки видны невооруженным глазом: это прежде всего низкая стоимость самого материала, а поскольку процесс монтажа крайне прост, то нет необходимости нанимать рабочую бригаду, можно справиться своими усилиями.

О материале

Прежде чем взяться за изготовление вагонки, рекомендуется понять, с каким материалом вы имеете дело. Данные знания будут полезны для самостоятельного принятия оптимальных решений во время работы в домашних условиях.

Сам процесс проходит в несколько этапов.

- Производство доски. За основу берется хлыст – ствол, который уже очистили от корневой части и сучков. При помощи ленточной или дисковой пилорамы хлыст распиливается по заданным параметрам. За толщину доски берется приблизительное значение в пределах пятнадцати миллиметров, а за ширину сто миллиметров.

- Подсушивание пиломатериала. Свежая древесина обладает большим количеством влаги. В процессе транспортировки, распила или хранения может в большей или меньшей степени расходовать или накапливать влагу в своем составе. К тому же древесина – материал гигроскопичный, то есть способен впитывать водяной пар из воздуха. Для применения в строительных работах требуется максимальной сухой древесный материал. Для того чтобы уменьшить величину отходов, влаги и минимизировать риск растрескивания доски, этот этап крайне важен.

Происходит он в специализированной камерной сушке.

- Сортирование.

Пиломатериал сортируется в соответствии с качеством. Для производства вагонки отбирается доска, качеством не ниже класса Б (второй сорт). Различие сорта базируется на внешних дефектах доски, их наличии или отсутствии.

Пиломатериал сортируется в соответствии с качеством. Для производства вагонки отбирается доска, качеством не ниже класса Б (второй сорт). Различие сорта базируется на внешних дефектах доски, их наличии или отсутствии. - Производство вагонки. На этом этапе задействован мощный четырехсторонний строгальный станок. Благодаря различным фрезам и ножам за один раз обрабатывается до четырех плоскостей, то есть за две минуты получаются нужные профили.

- Контроль качества, размещение и хранение. На этом процесс получения вагонки на производстве окончен. Это рутинная работа и не предполагает сложности при наличии необходимого оборудования. Для сохранения качеств вагонки требуется правильное создание места для хранения этого материала. Сухое ровное помещение с установленным навесом, возможно использование обычной пленки, накрытой поверх досок. Важно обеспечить систематическое проветривание.

Целесообразно заранее установить поддоны.

Где используется вагонка?

Нет необходимости перечислять все положительные стороны вагонки. В магазинах строительных материалов она является самым востребованным материалом для декоративно-отделочных работ со стенами и потолком, применяется как внутри, так и снаружи. Вагонка производится из разных сортов дерева, с чем связано ее дальнейшее применение. Например, липовая или ольховая эксплуатируется в обшивке стен саун из-за влагонепроницаемых свойств и устойчивости к резким колебаниям температуры.

Вагонка из ели и сосны используется преимущественно для внутренней отделки в связи с низкой влажностью и устойчивой температурой от двух до тридцати градусов.

Необходимое оборудование

Для начала требуется выбрать и подготовить для работы большой и мощный станок. Практичным приобретением будет второй станок. Вследствие того, что даже самый мощный станок через какой-то промежуток времени начнет перегреваться, дать возможность ему передохнуть и остыть будет обязательным рабочим моментом. Необходимой характеристикой станка является мощность не ниже, чем один киловатт. От него требуется выполнение двух основных функций – это распил и фугование, то есть выравнивание деревянной поверхности.

Отдавая предпочтение какой-либо модели, заострите внимание на наличие люфта – зазора, в местах, где регулируются детали. Качественный деревообрабатывающий станок, например, американка, не превышает ширины в пятнадцать – двадцать сантиметров. Но также качественными должны быть линейки и система охлаждения.

Не стоит отдавать предпочтение станку с алюминиевым столом и линейкой.

Алюминий имеет склонность оставлять на древесине черные отметки. Есть вероятность нанести полосы на готовое изделие лобзиковой пилой. В итоге дефекты неблагоприятно влияют на внешний вид материала после обработки, и готовую вагонку необходимо покрасить, когда можно было обойтись бесцветным лаком. Для работы пилы предназначен специализированный кожух, надевающийся на основание пилы для того, чтобы не запачкать древесину, когда как стол и линейка не имеет защитных приспособлений.

Изготовить вагонку из ольхи ручным способом можно, например, фрезером или на циркулярке. Фрезерный способ более качественный.

Фрезерный способ более качественный.

Изготовленный таким способом самодельный материал имеет хорошие технические показатели.

Размеры вагонки

В первую очередь требуется подобрать нужный размер необрезанной доски. Нужная длина устанавливается, опираясь на среднюю длину тех досок, которые есть в вашем распоряжении, и от требующейся длины. Вагонку длиною более двух метров крайне тяжело обрабатывать, в связи с этим такого рода длина экономически невыгодна. Но по большому счету любая длина может быть использована с толком.

Самая незатейливая с виду доска, которая иногда отправляется прямиком в мусор, может преобразиться в прекрасный паркет, сделанный своими руками. Он убережет ваш карман от лишних затрат и будет радовать ваш глаз не хуже приобретенного в магазине. Затем необходимо определить ширину вагонки. При узенькой доске вагонка выйдет широкая, то есть одна вагонка – одна доска. При широкой доске – две узенькие вагонки.

Многие специалисты утверждают, что использование вагонки шириной в семь – десять сантиметров в разы практичнее. Не стоит забывать и о том, что вагонка, которую вы используете, должна быть одинаковой по ширине.

Качественный материал производится, например, таким методом. как браширование.

Изготовление вагонки своими руками

Техника безопасности – это первое, о чем стоит упомянуть. Ни в коем случае не рекомендуется надевать одежду с декоративными деталями. Удобная простая роба без лишних элементов – лучший вариант. При возможности наденьте защитные очки. Пила должна быть в специальном кожухе с расклинивателем, которые упростят вам распил и при этом обезопасят вас при пользовании станком. Монотонная работа зачастую усыпляет бдительность рабочего, и в этом случае появляется вероятность случайно распилить не то, что требовалось. Поэтому будьте внимательны к перегреву мотора.

Ни в коем случае не рекомендуется надевать одежду с декоративными деталями. Удобная простая роба без лишних элементов – лучший вариант. При возможности наденьте защитные очки. Пила должна быть в специальном кожухе с расклинивателем, которые упростят вам распил и при этом обезопасят вас при пользовании станком. Монотонная работа зачастую усыпляет бдительность рабочего, и в этом случае появляется вероятность случайно распилить не то, что требовалось. Поэтому будьте внимательны к перегреву мотора.

Для этого нарезайте доски партиями сначала с одной стороны, а уже потом беритесь за другую.

Сам процесс начинается с прочерчивания прямых линий, по которым в дальнейшем будут распиливаться боковые стороны досок. Рекомендуется использовать карандаши зеленого или синего цвета, это необходимо для того, чтобы линии были хорошо видны, в случае, если древесина сырая и начинает синеть. Для распила доски укладываем ее на столешницу станка таким образом, чтобы отмеченные ранее линии были ровными. На конец доски сделайте упор телом и проталкивайте ее прямиком на лезвие пилы. Пильный круг многие приобретают для того, чтобы упростить процесс распила, отдавая предпочтение кругам с большим диаметром.

При этом важно следить за доской, она не должна зажимать круг.

Для распила другой стороны доски, станок необходимо перенастроить. Для этого установите линейку на требующуюся ширину. Обычным делом является использование двух струбцин, для фиксирования в процессе обработки. Затем распиливается вторая сторона доски по настроенной линейке, при распиле боковой стороны без использования линейки на выходе появятся распиленные под линейку. Отложите их в отдельное место, они пригодятся нам для реек.

Отложите их в отдельное место, они пригодятся нам для реек.

Для тех, кто интересуется, как определить ширину реек, ответ прост, для этого ставится отпиленная вагонка, которая и будет использована вместо линейки.

Выяснять ширину до миллиметра нет смысла, так как на качестве вагонки это не отразится.

Фугование доски

Доска становится ровной и гладкой после процедуры фугования. Это крайне важный этап и требует не меньшей внимательности и сосредоточенности. Для этого вновь необходимо перенастроить станок. Строгаются доски одна за другой, строго с одной стороны. Доски, которые свернулись в процессе строгания в спираль, сразу выбрасываются, потому как, они уже не подлежат дальнейшей эксплуатации. Для получения ровных и одинаковых досок по ширине, считайте сколько раз вам потребовалось провести по станку и повторяйте это же число с каждой новой доской, прилагая то же усилие.

При работе с другой стороной незначительные отличия в толщине будут незаметны.

В заключение обработки доски требуется сделать пазы. Получают их, используя фрезы или небольшого диаметра пильный круг, но необходимо установить его наискосок. Использовать его стоит, только если у вас нет в наличии фрез, так как метод довольно трудоемкий, требуется дополнительная настройка оборудования.

Первое, что требуется сделать – это настроить линейку, для этого поднимите и опускайте стол до тех пор, пока не установите необходимую глубину для паза. После этого выпиливаете пазы по обе стороны доски. Нет необходимости выпиливать пазы строго посередине доски, делая паз чуть ближе к поверхности – зрительно появляется ощущение более тонкой вагонки, чем она в действительности является.

Реализация остатков в рейки

Отложенные ранее нереализованные доски, будут трансформированы в рейки, которые будут задействованы для фиксации вагонки при ее монтаже. Будучи стыковочным материалом, рейка не обязана быть той же длины, что и вагонка. Длина в этом случае не играет роли, так как место стыка скрыто за вагонкой. Но рейка должна быть меньше, чем паз.

Благодаря кривизне рейка прекрасно будет фиксироваться в пазах, в связи с этим ее не строгают, при качественной пиле рейка получается достаточно гладкой.

Если внешний вид стоит для вас на первом месте, снимите по обе стороны доски небольшого размера фаски. Это займет большое количество времени. Но сделав это, результат сразу будет бросаться в глаза. Срок эксплуатации вагонки ориентировочно от пятнадцати до двадцати лет. При условии обработки ее специализированным защитным средством от грибка, гнили и насекомых долговечность вагонки в разы увеличивается.

Произведенная вагонка в домашних условиях сбережет ваш карман от лишних трат, придаст помещению более эстетичный и привлекательный вид. Не стоит забывать и о том, что вагонка – это материал с высоким показателем теплопроводности и является экологичным материалом, а значит при высоких скачках температуры не будет выделять вредные токсические вещества.

Дополнительную информацию по этому вопросу вы можете узнать, посмотрев видео немного ниже.

как сделать изделие в домашних условиях, как делают вагонку на циркулярке, ножи для изготовления материала

В настоящее время вагонка из дерева пользуется большим спросом в сфере отделки помещений. Учитывая растущую популярность продукции, ее изготовлением начинают заниматься все только специализирующиеся торговые марки. Чтобы сэкономить материальные средства, многие принимают решение сделать вагонку своими руками. При наличии базовых навыков, сырья и инструментов это вполне возможно. В этой статье пойдет речь о том, как сделать в домашних условиях надежный и стильный отделочный материал.

Особенности

Прежде чем приступать к описанию процесса изготовления, необходимо разобраться, что собой представляет этот товар.

Вагонка – это вид облицовочного материала, представляющий собой продукт переработки натурального дерева. Его используют для оформления как простых (прямолинейных) так и сложных конструкций. В зависимости от технических характеристик продукцию используют для наружной или внутренней отделки. Внешне это плоские панели, имеющие по краям специальные соединения.

В сфере производства вагонки используются различные сорта древесины, как лиственные, так и хвойные: ольха, кедр, ясень, сосна, бук и многое другое.

Продукция делится на отдельные сегменты с учетом различных характеристик. Одна из них – форма профиля: панель, евровагонка, «штиль», «американка», блок-хаус.

Деревянная отделка сочетает в себе отменные эксплуатационные и эстетические качества. За счет этих характеристик отделка получила широкое распространение. Вагонку используют для наружной и внутренней облицовки.

Преимущества вагонки:

- эстетичный внешний вид;

- богатый ассортимент продукции, отличающийся по окрасу, фактуре и эксплуатационным характеристикам;

- это экологически чистый продукт, безопасный для здоровья и окружающей среды;

- качественный материал обладает отменной практичностью и износостойкостью;

- отделочный материал из дерева – это классика, которая всегда актуальна и востребована;

- простой процесс монтажа;

- натуральная отделка создает в помещении комфортную атмосферу.

Недостатки:

- высокая цена;

- требует тщательный уход.

Технология производства

Информация, указанная в данном разделе, обязательно пригодится, если вы решили изготовить вагонку самостоятельно. Процесс изготовления обшивки делится на такие этапы.

Процесс изготовления обшивки делится на такие этапы.

Поэтапный процесс:

- Изготовление доски. Стволы деревьев распиливают на доски при помощи дисковых или ленточных пилорам. Толщина варьируется от 15 до 25 миллиметров, ширина – от 100 до 150 миллиметров.

- Сушка. В специальных камерных сушках материал обрабатывается под действием высоких температур. После этого риск растрескивания и кручения досок становится минимальным.

- Сортировка. В зависимости от качества сырья материал тщательно сортируется. В сфере производства вагонки используются доски, качество которых не ниже второго сорта.

- Изготовление. Сам отделочный материал изготавливают на специальном оборудовании. Компании используют четырехсторонний строгальный станок. Всего за один проход происходит обработка всех плоскостей панели благодаря подбору ножей и фрез. В процессе происходит создание необходимого профиля.

- Обработка. Для сохранения натуральной красоты древесины и продления срока службы отделки проводится обработка панелей. Вагонку покрывают масловоском или специальными лаковыми и эмалевыми составами. Еще один способ – браширование. Методику используют, когда необходимо придать продукту эффект старины.

- Проверка. В конце готовый продукт проверяют на прочность, износостойкость, надежность и другие технические характеристики.

С чего начать?

Для начала необходимо найти отдельное помещение для проведения работ. Помните, что станки и деревообрабатывающее оборудование в процессе работы производят много мусора и шума. Также необходимо учесть состояние электрической проводки. Она должна быть в состоянии выдержать длительные нагрузки. В противном случае проводка может попросту сгореть.

Эксперты уверяют, что при наличии технической базы, определенных умений и расходного материала можно изготовить вагонку различного типа, отличающуюся по форме, размеру и типу соединений.

Общие требования

Независимо от сложности выполнения работы, а также функциональности и мощности оборудования, необходимо соблюдать указанные ниже требования.

Расходный материал, используемый при изготовлении облицовки, должен соответствовать таким характеристикам: одинаковые размеры (толщина и ширина), исключительно обрезные доски. Широкие элементы рекомендуется пропускать через рейсмус хотя бы один раз с каждой стороны. С этой задачей отлично справится двухсторонний рейсмус. Если его нет под рукой, используйте стандартный фуговальный станок.

Специалисты уверяют, что для отменного результата можно использовать лишь доски с показателем относительной влажности не больше 24%. Если данное значение выше нормы, следует провести сушку материала. Делают это в проветриваемой комнате или размещая доски под навесом. Чтобы процесс занял меньше времени, обеспечьте между штабелями крупные зазоры.

Для сушки складывайте древесину аккуратно, чтобы не допустить искривление формы. Не забудьте надежно прижать верхний ярус, используя любой крупный груз.

Важно полное соблюдение техники безопасности. Статистика указывает на что, что именно оборудование для обработки дерева является самым опасным в эксплуатации. Использование специальной рабочей одежды и защитных средств обязательно. Приобрести все необходимое можно в строительных магазинах.

Приобрести все необходимое можно в строительных магазинах.

Проверьте оборудование на исправность. Использование поломанной техники чревато негативными последствиями. Если вы обнаружили нарушения в работе, обязательно вызовите специалистов по ремонту или наладьте его самостоятельно при наличии должного опыта.

Вышеуказанные аспекты помогут вам провести работу по изготовлению облицовочного материала правильно.

Этапы работ

Подробнее рассмотрим распространенный вариант производства облицовки на дому, используя циркулярку.

Работа начинается с подготовки расходного сырья и уборки рабочего пространства. Необходимо точно определиться с количеством пиломатериала. Для изготовления нужны строганые доски, ширина которых не превышает 10 сантиметров, а толщина составляет от 1,5 до 2 сантиметров. Использовать более крупные доски не рекомендуются из-за типа соединения вагонки между собой.

В процессе работы располагайте пиломатериал с одной стороны циркулярной пилы, а готовый продукт – с другой. Это поможет поддержать порядок и чистоту в помещении.

Все доски должны иметь одинаковую длину. Если это не так, материал обязательно следует подровнять. Также внимательно осмотрите доски и оцените состояние их поверхности. При наличии гнилых, черных сучков отправьте сырье в мусорку. Избавиться от таких дефектов в домашних условиях не выйдет.

Особое внимание уделите складированию заготовок. Следите не только за направлением древесных волокон, а также за расположением различных дефектов природного материала. Каждый специалист скажет, что это самые трудные в обработке элементы.

Каждый специалист скажет, что это самые трудные в обработке элементы.

В работе размещайте материал как, чтобы расположение волокон и изъянов совпадало с ходом вращения режущего прибора. Если не соблюсти это правило, чистота поверхности материала будет неудовлетворительной.

Пришло время выставлять циркулярную пилу. При расхождении в ширине досок необходимо обязательно выровнять пиломатериал. Чтобы провести данную процедуру, разместите линейку пилы на необходимом расстоянии от зубьев и надежно зафиксируйте элемент.

Важно: линейка обязательно должна располагаться параллельно пиле. Для самодельных станков необходимо использовать специальный угольник. Заводские установки обладают такими метками. Также настройки оборудования необходимо проверить при помощи небольшого отрезка доски.

Стандартная вагонка оснащена соединением в «четверть». Оформить такое сцепление можно, используя обычную циркулярную пилу. Необходимо настроить высоту стола и расстояние до линейки. Крепление второго элемента необходимо опустить и подвинуть к пиле. При работе внимательно следите за тем, чтобы плоскости располагались параллельно. Расстояние – 1 сантиметр. Линейка должна быть закреплена прочно и надежно.

Настройте положение стола так, чтобы зубцы циркулярной пилы размещались на высоте в сантиметр в максимальной точке. В итоге высота пилы и ее расстояние до линейки должны насчитывать 10 миллиметров. Проверьте правильность параметров, используя часть доски. Откорректируйте положение элементов, если в этом будет необходимость.

Далее нужно оформлять вышеуказанный тип соединения. Проводится первый проход – доска размещается плашмя, боковая плоскость прижимается к линейке максимально плотно. Если все сделано верно, то пропил характерного типа должен появиться по всей длине изделия.

Если все сделано верно, то пропил характерного типа должен появиться по всей длине изделия.

Ни в коем случае не прижимайте пиломатериал вручную. Используйте для этого отдельный деревянный брусок, иначе это чревато травмой. Также запрещается облокачиваться на торец доски.

После разместите материал на ребро. Пропил оформляется со стороны линейки. Таким образом вы выпиливаете «четверть», необходимую для соединения панелей. Отрезанные части убирайте с рабочей поверхности сразу, чтобы не захламлять рабочее пространство.

Для финального оформления соединений разверните доску на 180° и проделайте вышеуказанную процедуру уже с другой стороны. «Четверти» на вагонке должны размещаться зеркально, то есть с одной стороны панели углубления находятся сверху, а с противоположной – снизу. При монтаже отделочного материала соединения крепятся внахлест, перекрывая стыки между собой.

Мастера рекомендуют обработать видимые боковые грани вагонки, используя ручной фрезер. Оборудование, необходимое вам – это стандартный фрезерный станок.

Для работы следует подобрать профиль, вертикально его установить, зафиксировав вагонку, и пройтись по ней инструментом.

Советы

- Даже во время работы за станком не снимайте с пилы специальную защиту (клин и кожух). Многие ошибочно считают, что эти элементы необходимы для защиты глаз от опилок. Их основное предназначение – не допустить обратного вылета деревянной панели. Сила удара способна не просто навредить мастеру, а даже пробить брюшную полость.

- Чтобы не отвлекаться во время работы на лишние предметы и мусор, уберите все лишнее не только со стола, а также с пола. Все внимание должно быть полностью сосредоточено на рабочем оборудовании или инструменте.

- Если длина досок больше метра, проводить работу одному не рекомендуется. В этом случае вы рискуете не только своим здоровьем, но и качеством вагонки. Если не прижать материал к линейке достаточно крепко, нарушается линейность фрезеровки.

О том, как сделать вагонку своими руками, смотрите в следующем видео.

Как сделать вагонку своими руками – пошаговая инструкция с видео и фото

Время чтения ≈ 5 минутИспользование массивной деревянной доски для отделки помещений всегда было в приоритете, несмотря на то, что цена на дерево является достаточно высокой. Сегодня, благодаря наличию возможности использования деревянной вагонки, все огрехи использования цельной древесины удалось нивелировать. При этом все достоинства использования экологически чистого материала удалось сохранить.

Процесс изготовленияПреимущества использования деревянной вагонки достаточно явны – она намного доступнее по стоимости, а также снижаются цены на ее монтаж, поскольку этот процесс является очень простым.

Ниже представлена инструкция, которая сопровождается фото и видео, благодаря которой вы узнаете не только, как изготовить вагонку своими руками, но и сумеете сделать монтаж обшивочного материала самостоятельно.

Создание вагонки

Первый этап

Давайте выяснять, как сделать вагонку своими руками. Конечно же, потребуется сырье – калиброванные доски, толщина которых должна составлять 20 мм, а ширина 100 мм. Только при наличии этого исходного материала возможно изготовление вагонки своими руками.

Размеры сырья могут варьироваться, это является вполне допустимым, самое главное, чтобы доски имели свой определенный стандарт, а также обладали одинаковыми размерами, основными параметрами отвечая будущим панелям.

Сырье можно выбрать в строительных магазинахЧто касается породы древесины, то подойдет тут совершенно любой вариант. Самое главное – использование материала без недостатков – сучков, трещин и любых других следов механических повреждений.

Это важно! Обязательное условие – использование сухой древесины, которая уже не будет в дальнейшем деформироваться и изменяться по мере своего высыхания.

Второй этап

После того, как материал выбран, следует заняться нарезкой мест соединений будущей досок, а именно пазов. Для осуществления этой задачи потребуется использования ручного станка для изготовления с функцией фрезеровки и фрез.

- Шип формируется торцевой фрезой, длина шипа составляет от 1,5 до 2 см. Возможно использование пазовой фрезы в 8 мм.

- Чтобы придать изделию традиционный вид, осуществляется выборка со стороны гребня посредством пазовой фрезы.

- С обратной стороны при помощи пазовой фрезы осуществляется формирование паза

- Также можно снять фаски, присутствующие обычно на заводской вагонке, осуществляется процесс при помощи пазовой фрезы для вагонки формой V.

Отделка помещений своими руками вагонкой

Классическая установка вагонки своими руками очень простаИспользование инструментов

Процесс монтажа следует проводить после завершения процесса изготовления вагонки.

Потребуются следующие инструменты:

- Брус из дерева, размеры 40х50мм;

- Дрель перфораторная;

- Гвозди, размер 20 мм;

- Шуруповерт, подойдет и дрель с различными насадками;

- Отвес, а также уровень;

- Крабы, представляющие собой монтажные скобы;

- Саморезы, используемые по дереву 35мм;

- Вата минеральная, которая будет использоваться в качестве утеплителя;

- Собственно сама вагонка;

- Саморезы анкерные 35мм;

Составляем каркас

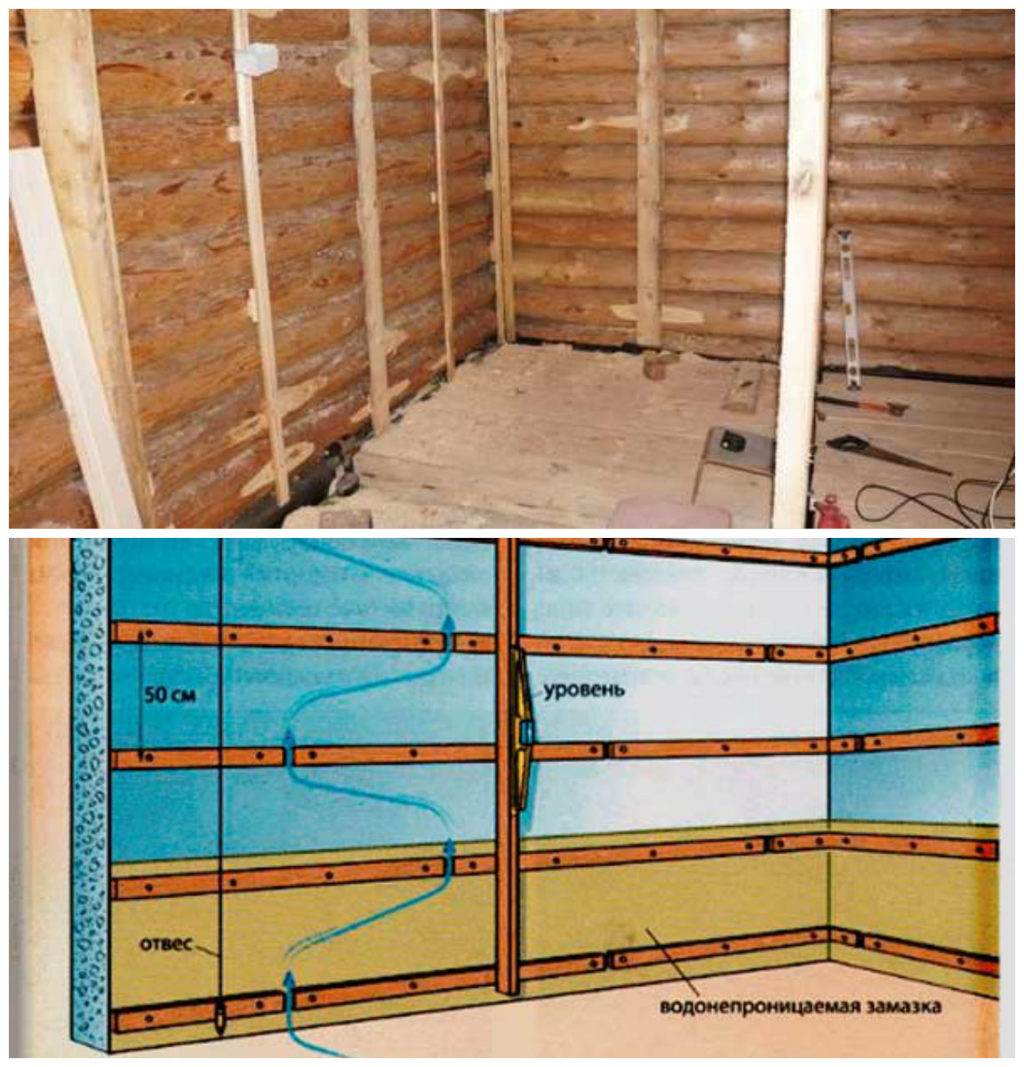

Сборка каркаса для установкиПервый этап, которым начинается укладка вагонки своими руками, представляет собой сборку несущего каркаса. Именно от правильности его монтажа будет зависеть конечный итог.

- Посредством использования уровня следует провести горизонтальную линию, по ее расположению происходит установка монтажных скоб, проводится она при помощи перфораторной дрели, а также анкерных саморезов. Расстояние между скобами составляет примерно полметра. Это необходимо для дальнейшей установки несущего бруса.

- Далее для образования паза для бруса необходим загнуть скобы внутрь.

- Брус необходимо вставить в скобы, закрепив при помощи отверстий с боковых сторон скоб саморезами, используемыми для дерева. Оставшиеся излишки крепления следует загнуть.

На верхний брус далее крепятся отвесы, по ним определяется вертикальный уровень креплений. Монтируем далее промежуточные и нижний бруски по аналогичной схеме. Расстояние между брусками по вертикальной линии должно быть около 50 см.

Полукруглая арка из вагонки своими руками – один из вариантов оформления

Для оформления вагонкой дверного проема в виде арки потребуется отдельная деталь в составе каркаса, которая имеет форму округлой рамки. На нее и будет крепиться вагонка в дальнейшем.

Это важно! Чтобы избежать неровностей и проблем с монтажом вагонки, не следует загибать оставшиеся части скоб поверх бруса.

https://www.youtube.com/watch?v=iXuLEArgwos

Прокладка утеплителя

Должный уровень теплоизоляции в оббиваемом помещении, можно получить при условии использования минеральной ваты.

- Минеральная вата, которая обычно поставляется в рулонах, разрезается на части требуемого размера. Ими следует проводить прокладку плоскостей между брусками. В том случае, если части каркаса позволяют просунуть вату под ними, следует использовать цельные куски, а фиксировать утеплитель можно либо посредством монтажных креплений, либо при помощи клея.

- Соединения листов утеплителя должны быть склеены посредством монтажной пены.

- Далее каркас следует проложить материалом, который позволит получить гидроизоляцию. В качестве ее используется пленка, создающая барьер для пара или влаги.

Это важно! Монтажная пена класса «Экстра» не пригодна для использования, поскольку слишком сильно расширяется, деформируя утеплитель.

Укладка на каркас

Обивка вагонкой своими руками не трудна и интереснаКрепить изделие к каркасу следует при помощи гвоздей, вбиваются они в паз с соблюдением определенного угла. Это позволит скрыть гвозди на поверхности. С монтажом вагонки не будет проблем, если каркас был собран в ровной плоскости.

Это важно! При помощи наставок следует утапливать шляпки гвоздей. Помимо чисто декоративной цели, это необходимо также для того, чтобы шип вагонки следующей попадал в паз без проблем.

Изготовление мебели

Использовать вагонку можно не только для обшивки поверхностей помещения. Вполне распространенным явлением будет мебель из вагонки своими руками. В качестве основы следует создать каркас из дерева, который потом обшивается. При этом вариантов мебели тут может быть много, начиная от шкафа или стола и заканчивая скамейкой в беседке.

Мебельный шкаф в прихожейЧисло вариантов схем для создания мебели очень велико, несмотря на то, что принцип изготовления ее не отличается от обшивки каркаса настенного или потолочного. Самое главное – подходить к процессу творчески и умело использовать свою фантазию.

Самое главное – подходить к процессу творчески и умело использовать свою фантазию.

В качестве итога

Заменить древесину для отделки помещения можно вагонкой, которая по своим качествам ни в чем не уступает настоящему дереву. Более того, она имеет свои плюсы – простота монтажа, даже при отсутствии каких-либо навыков. В результате вы сможете самостоятельно провести косметический ремонт помещения, сэкономив на работе профессионалов.

Как самому сделать вагонку: процесс изготовления

При отделке стен и потолков часто используется деревянная вагонка. Этот материал удобен и обладает привлекательным внешним видом.

Еще одним преимуществом вагонки является то, что вагонку можно сделать самому. Конечно, для этого нужно узнать саму технологию производства, а также приобрести некоторое дополнительное оборудование. Но после этого, производство вагонки может стать для вас дополнительным источником дохода.

Итак, в этой статье мы узнаем как делается вагонка своими руками, какой инструмент и материалы для этого необходимы.

Из чего будем делать вагонку

Прежде чем рассказать о том, как сделать вагонку, необходимо разобраться с требуемыми материалами и инструментами. В первую очередь нужна древесина, ведь именно из нее выбудете изготавливать изделия. В дело идет неотесанная доска длиной до двух метров. Боле длинные заготовки использовать не стоит, так как их обработка будет довольно сложной.

Если говорить о ширине, то она должна быть больше ширины вагонки. Как правило, приобретаются доски в 8-10 сантиметров. Из такой заготовки получится одно изделие. Но можно покупать и более широкий вариант, в таком случае из одной доски можно сразу получить две и более вагонки.

Сама древесина должна быть сухой, с влажностью менее 20 процентов. В противном случае готовая вагонка после монтажа может «покоробиться». Кроме этого, выбирайте доски без сучков и признаков гниения.

Для изготовления выбирается порода древесины в зависимости от места использования готовых изделий.

Если вы делаете вагонку для отделки бани, то лучше брать ольху, дуб или ясень. Эта древесина легко выдерживает большую влажность и перепады температур. Для сухих помещения можно приобретать доски хвойных пород. Такой материал более дешевый.

Инструмент для работы

Кроме этого, для работы вам понадобятся следующие приспособления:

- фрезы для вагонки. Для этого можно использовать настольный универсальный станок для вагонки;

- пила циркулярная для распила досок на нужные отрезки;

- измерительные принадлежности.

Также желательно приготовить специальные пропитки. Этими материалами обрабатываются готовые изделия. В результате пропитки вагонка будет защищена от насекомых и плесени. Также можно использовать вещества, которые предохраняют материал от возгорания.

Этапы изготовления вагонки

Теперь переходим непосредственно к самому производству. Стоит сразу отметить, что процесс изготовления вагонки своими руками – это довольно кропотливая работа. Чтобы все получилось правильно и впоследствии радовала вас (или ваших заказчиков) необходимо запастись терпением. В противном случае готовые изделия получатся разной толщины и ширины, а значит, внешний вид отделанной вагонкой поверхности будет испорчен.

Сам процесс изготовления вагонки своими руками будет складываться из следующих этапов:

- первым делом распиливаем доски на отрезки нужной длины;

- далее, заготовки нужно распилить вдоль, чтобы получились дощечки требуемой ширины;

- следующим этапом будет фугование;

- в заключение делаем пазы.

Первый этап не представляет большой сложности. Достаточно разбить доску по длине на нужные отрезки и распилить ее поперек при помощи циркулярной пилы. Самым важным является второй этап производства. При распиле доски вдоль, важно чтобы все заготовки получились одинаковой ширины. В противном случае отделанная вагонкой поверхность будет выглядеть некрасиво.

Для выполнения второго этапа на заготовке вычерчиваем ровную линию с одного края. Для этого лучше воспользоваться карандашом синего или зеленого цвета, он будет лучше заметен на поверхности. Далее, при помощи циркулярной пили отпиливаем один край. Лучше сразу обработать таким способом побольше досок, так вся работа будет выполнена быстрее.

Следующие действия потребуют от вас внимательности. Необходимо переставить пилу по линейке, чтобы второй отпил, точно отмерил нужную нам ширину. После настройки станка приступаем к отпиливанию второй стороны будущей вагонки.

Далее, приступаем к фугованию. Этот процесс позволит придать заготовке ровную поверхность, а также сделает все изделия одинаковой толщины. Чтобы именно так и получилось, запомните, сколько раз вы пропустили каждую сторону через фуговальное приспособление. Затем все остальные заготовки обрабатываете такое же количество раз.

Для проделывания пазов используем специальные фрезы для вагонки. Это приспособление устанавливается на станок вместо циркулярной пилы. При помощи фрезы проделываются пазы с обоих торцов вагонки. При этом следите, чтобы их размеры были одинаковыми.

Фрезерование пазов вагонки

Для такой работы желательно иметь универсальный деревообрабатывающий станок. Такое устройство снабжено всеми необходимыми приспособлениями для обработки деревянных заготовок. Как правило, такой станок оснащается фуговальным устройством и циркулярной пилой. При этом он имеет удобную для обработки древесины рабочую поверхность. С таким станком сделать вагонку своими руками будет несложно.

Из видео вы узнаете как сделать и применить специальные прижимы для более эффективной фрезеровки пазов вагонки.

Во время работы стоит воспользоваться некоторыми советами и рекомендациями от специалистов:

- в первую очередь нужно правильно работать с самим деревообрабатывающим станком.

При нарезке заготовок под вагонку вдоль, необходимо доску уложить на рабочую поверхность. Далее, ее движение к циркулярной пиле осуществляется при помощи тела. Именно им, а не руками, нужно толкать заготовку. В этом случае риск получить травму значительно снижается;

При нарезке заготовок под вагонку вдоль, необходимо доску уложить на рабочую поверхность. Далее, ее движение к циркулярной пиле осуществляется при помощи тела. Именно им, а не руками, нужно толкать заготовку. В этом случае риск получить травму значительно снижается; - чтобы вагонка получилась одинаковой ширины, можно при переустановке пилы для распила второй стороны заготовки, использовать в качестве линейки уже готовое изделие;

- после выполнения всей работы у вас останется много древесных отходов. Не стоит сразу от них избавляться. При распиле заготовок получается много тонких дощечек, их можно использовать в качестве реек для создания обрешетки. В этом случае у вас получится существенно сэкономить на материале.

Кроме этого, можно проделать еще одну работу. Она не является обязательной, но позволит придать готовой вагонке более эстетичный внешний вид. При помощи специального приспособления можно снять фаски небольшого размера с торцов. Также нужно отшлифовать все поверхности.

После всех манипуляций у вас получится готовая, красивая и практичная вагонка. Осталось только обработать ее пропитками, и можно приступать к монтажу. Обработку антисептиком нужно проводить со всех сторон, а не только с лицевой, это позволит надолго сохранить прочность материала.

Самодельная вагонка своими руками — инструменты, изготовление

Обшивка помещения натуральным деревом не обязательно должна обойтись в большую сумму денег своему владельцу. Самодельная вагонка своими руками – альтернатива покупным пиломатериалам, для ее изготовления понадобится запас времени, терпения, навыки работы с деревом и базовые инструменты.

Подготовка материалов

В качестве сырья для самодельной вагонки лучше всего подойдет необрезная доска. Для эстетичного внешнего вида стоит отдать предпочтения доске минимум второго класса, высушенной в камере. Это убережет будущее изделие от кручения, выгибания и других видов деформации. Соблюдение правил сушки особенно важно на заготовки самодельной вагонки для бани своими руками, повышенная влажность может негативно сказаться на некачественно подготовленной древесине.

Это убережет будущее изделие от кручения, выгибания и других видов деформации. Соблюдение правил сушки особенно важно на заготовки самодельной вагонки для бани своими руками, повышенная влажность может негативно сказаться на некачественно подготовленной древесине.

Для изготовления самодельной вагонки понадобится токарный станок с возможностью пилить и фуговать. Для плодотворной работы лучше брать модель мощностью от 1.1 кВт, лучше, если есть возможность работать на двух станках. Техника склонна к перегреву и нуждается в частых перерывах. При выборе также стоит обратить внимание на:

- Качество охладительной системы двигателя;

- Фуговальный вал 15-20 см;

- Качественное выполнение линеек.

Чтобы обеспечить чистоту будущей самодельной вагонке и избавить себя от необходимости ее плотной покраски, не рекомендуется использовать станок с алюминиевым столом и линейкой. Этот металл удобен в работе, но оставляет на дереве черные полосы, которые невозможно отчистить. В случае, когда алюминиевый станок уже в наличии, стол можно прикрыть листом органического стекла, а линейку заменить 4 см уголком.

Определение параметров самодельной вагонки своими руками

Начиная выпиливать самодельную вагонку необходимо определиться с длиной готового изделия. Существует два пути решения: в зависимости от длины заготовочной доски или от необходимого размера готовой вагонки. Лучше, если длина не будет превышать 2м, такая доска сложна в дальнейшей обработке.

Оптимальная ширина самодельной вагонки своими руками 7-10 см, определяются с шириной в зависимости от размеров исходной доски. Для минимизации отходов рекомендуется выпиливать по 2 полотна вагонки из одной заготовки. В одной комнате используется вагонка одинаковой ширины, иначе готовая отделка будет выглядеть не аккуратной.

Работа над выпиливанием самодельной вагонки

Распиловка доски на самодельную вагонку для бани своими руками начинается нанесения разметки. Лучше всего использовать цанговый карандаш синего или зеленого цвета. Доска укладывается на стол так, чтобы круг упирался точно линию распила. В другую часть доски необходимо упереться корпусом и им же толкать заготовку вперед, старясь держать линию ровно.

Лучше всего использовать цанговый карандаш синего или зеленого цвета. Доска укладывается на стол так, чтобы круг упирался точно линию распила. В другую часть доски необходимо упереться корпусом и им же толкать заготовку вперед, старясь держать линию ровно.

В качестве мер безопасности необходимо толкать доску именно животом, не надевать свободную одежду, использовать очки и защитный кожух для круга. Кожух убережет не только от разлетания опилок, но и от обратного вылета доски, который может стать причиной травматизма. Вторая половина доски выпиливается только под линейку, настроенную на необходимую ширину. Чтобы все последующие доски получились одного размера, в качестве шаблона используют первую доску необходимой ширины.

Процесс фугования досок

Процесс фугования отвечает за гладкость доски. Строгают будущую вагонку сначала с одной стороны, потом с другой. Чтобы все доски получились одинакового размера, рекомендуется запомнить количество проводов на станке первой планки и повторить такое же количество раз на остальных.

Пазы и шипы в самодельной вагонке

Следующий этап в изготовлении самодельной вагонки своими руками – изготовление пазов для крепления. Для этого лучше всего использовать специальную фрезу. С помощью линейки и регулировки высоты стола устанавливается необходимая глубина паза. Во время работы необходимо находиться сбоку от станка и упирать доску во фрезу не рукой, а устойчивым бруском. Обработав таким способом доску с двух сторон, можно получить соединение «в четверть» для закрепления которого необходимы специальные рейки.

Для евровагонки с соединением шип-паз необходимы специальные фрезировочные станки с различными насадками. Станок регулируется на выпиливание паза, размер фиксируется линейками и все доски обрабатываются с одной стороны. После этого насадка переставляется на «шиповую» и проводится работа над выпиливанием шипа. Если в арсенале имеется только насадка для пазов, необходимо просто установить ее так, чтобы нож находился ближе к краю и пройтись по доске с двух сторон. Стоит учитывать, что «пазовая» фреза длиннее «шиповой», поэтому высота стола должна быть отрегулирована соответственно.

Стоит учитывать, что «пазовая» фреза длиннее «шиповой», поэтому высота стола должна быть отрегулирована соответственно.

Особенности работы с самодельной вагонкой

Дерево – довольно сложный в обработке материал, он зависим от наличия сучков, направления волокон, степени высушености. При работе стоит принять во внимание:

- Обработка досок ведется только по направлению волокон.

- Состояние подшипников должно быть идеальным, при малейшем битье они приведут к шероховатости поверхности.

- Острые пилы и фрезы.

- Точная установка дисков.

- Соблюдение правил безопасности при работе со станками.

Готовая самодельная вагонка не ставится вертикально. Для предотвращения изгибов и кручения доски складываются горизонтально и равномерно придавливаются грузом.

Станок для изготовления вагонки, сделанный своими руками: использование циркулярки и фрезера

Деревянная вагонка – тонкая облицовочная доска со специальными вырезами, обеспечивающими простоту монтажа, пользующаяся стабильно высоким спросом на рынке.

Это универсальный материал, с его помощью можно создать изысканный интерьер, облицевать наружную стену. Дерево полностью безвредно, вагонка подойдет даже для детской комнаты. Дощечки любой формы можно купить в строительном магазине, а можно сделать самостоятельно, для этого потребуется станок для изготовления вагонки, материал и, конечно же, желание.

Не забудь поделиться с друзьями!Содержание статьи

Стоит ли покупать

Купить вагонку нетрудно. В продажу поступают различные ее виды, они отличаются используемой древесиной, цветом, фактурой, формой наружной поверхности, поэтому можно выбрать материал, идеально подходящий для любого проекта. При всем при этом у вагонки есть существенный недостаток – высокая цена.

При всем при этом у вагонки есть существенный недостаток – высокая цена.

Затевая крупный ремонт, нелишним будет рассмотреть вариант самостоятельного изготовления вагонки. Стоит отметить, что даже самый простой станок такого типа будет иметь высокую цену, и, прежде чем решаться на покупку, надо оценить ее рентабельность.

Нужен в домашней мастерской подобный станок или нет – решать самому мастеру, можно лишь привести несколько аргументов в пользу покупки:

- производство вагонки в домашней мастерской позволит заметно сэкономить на строительном материале;

- изготовленная своими руками продукция будет заведомо более высокого качества, чем аналогичная, поступающая в продажу;

- станок может стать источником дополнительного заработка ввиду ощутимой разницы в цене между обрезной доской и готовой вагонкой.

Также нельзя забывать и о том, что данный станок многофункционален. Сфера его применения не ограничена производством вагонки. С его помощью можно изготовить ряд других профилированных изделий из дерева, среди прочего: наличники, плинтусы, фигурные рейки для всевозможных рамок.

Принцип работы станка

Процесс изготовления вагонки включает в себя обработку заготовки с четырех сторон. Прежде всего, доска проходит дисковые пилы, которые создают ровные края. Далее рейсмус калибрует заготовку. Последним этапом является фрезерование, в результате которого формируются фаски и элементы соединения (шип и паз).

В принципе, все эти действия можно выполнять на разных станках, но это неэффективно. Гораздо разумнее использовать один станок, который позволит получить на выходе полностью готовое изделие, к тому же за один проход.

Работа данного станка возможна благодаря одновременной установке нескольких (от 4 до 7) шпинделей на одной столешнице. Регулировкой расстояния между пилами легко обозначить геометрические размеры получаемой доски, меняя фрезы, – гибко настраивать профиль изделия.

На производственных предприятиях используют мощные станки с рабочими поверхностями до 12 м, для изготовления вагонки в домашних условиях можно выбрать портативное устройство. При этом мощности небольшого бытового станка с лихвой хватит для нужд текущего ремонта.

При этом мощности небольшого бытового станка с лихвой хватит для нужд текущего ремонта.

Составные части самодельного станка

Станок для производства вагонки можно изготовить самостоятельно, но надо учитывать, что он имеет сложную конструкцию. Браться за такую работу можно только в том случае, если имеется опыт и соответствующие знания.

Чертежи простого станка для домашней мастерской несложно найти на просторах интернета. Конструктивно же он состоит из нескольких основных устройств, собранных на общей раме.

Станина

Остов станка являет собой массивную стальную конструкцию, которая обеспечивает устойчивость и надежность крепления всех узлов и агрегатов. Станина должна быть неподвижной, для этого ее центр тяжести располагают как можно ниже. Составные части остова соединяют между собой с помощью сварки.

Столешница

Лучшим материалом для стола самодельного станка является шлифованная стальная плита. В ней делаются технологические отверстия для выхода режущего инструмента, на ней устанавливаются упоры. Столешницу делают узкой и вытянутой в длину, ее задача – поддерживать заготовку во время обработки.

Для небольшого станка столешницу можно изготовить и из листовых материалов на основе дерева. Подойдут ламинированные плиты или толстая фанера. Лучше всего подобную конструкцию оббить металлом или оклеить прочным пластиком.

Двигатель

Все вращающиеся устройства приводятся в действие электродвигателем. Даже для небольшого станка его мощность должна превышать 2 кВт. Передача вращения осуществляется с помощью ремней. Для эффективной работы различных режущих устройств нужна разная скорость вращения, этого добиваются использованием шкивов разных диаметров.

Прижимной механизм

Задача данного механизма – точно ориентировать заготовку и удерживать ее во время обработки. Реализуется набором роликов, закрепленных на столешнице. Их делают съемными, что позволяет использовать станок для изготовления дощечек различной ширины.

Реализуется набором роликов, закрепленных на столешнице. Их делают съемными, что позволяет использовать станок для изготовления дощечек различной ширины.

Режущий инструмент

Дисковые пилы и фрезы формируют профиль изделия на выходе. Качество получаемой вагонки зависит прежде всего от качества этого узла. Меняя режущий инструмент и его параметры, можно настраивать станок для производства различной продукции.

Создавая самодельный станок, важно обеспечить безопасность его эксплуатации. Все вращающиеся части должны быть закрыты металлическими кожухами. Блок включения-отключения должен располагаться в непосредственной близости от оператора. Кнопка выключения должна быть красного цвета, легко нажиматься и ни в коем случае не быть утопленной в корпус выключателя.

Вагонка с помощью циркулярки

Часто возникает ситуация, когда на передний план выходит не эстетика материала, а исключительно его практичность, к примеру, необходимо отделать стены или потолок подсобного помещения, погреба, мастерской. Для этих целей отлично подойдет простая и надежная, изготовленная своими руками на циркулярке вагонка.

Первым делом надо подготовить пиломатериал. Понадобятся доски толщиной 15-20 мм, шириной 8-10 см. Разумно предположить, что чем шире доска, тем меньше ее понадобится, тем быстрее будет выполнена работа. Это верно, но лишь отчасти. Большая ширина плюс примитивное соединение, пазы для которого позволяет выполнить циркулярка, гарантированно приведут к короблению доски, тем самым недолговечности покрытия.

Заготовки необходимо выровнять по ширине. Для этого боковой упор циркулярной пилы выставляют с помощью линейки, фиксируют. Поочередно обрабатывают каждую дощечку, доводят ширину до единого значения.

Обратите внимание! В процессе работы следует внимательно осматривать заготовки. Не стоит пытаться изготовить вагонку из доски, в которой много сучков, или их немного, но они крупные.

В домашних условиях их точно не удастся зафиксировать, они скоро выпадут.

После того как дощечки выровняли, их циклюют. Лучше всего для этого подходит фуговальный станок, но заводские циркулярки тоже могут выполнять эту функцию. Конечно, можно обработать доску ручным или электрическим рубанком.

Далее необходимо создать паз и шип для крепления вагонки. Проще всего сделать зеркальные выборки в противоположных торцах доски. Их точность и симметричность достигается регулировкой высоты выхода диска и расстоянием от пилы до упора.

При толщине доски в 20 мм выход диска должен быть 10 мм, расстояние до линейки также 10 мм. Первый проход делают плашмя. Прижимая доску к боковому упору, проделывают в ней канавку на половину толщины. Далее доску ставят на ребро, повторяют операцию. Те же действия, но в зеркальном отражении выполняют с другого торца.

В результате описанных действий получается грубый вариант вагонки, которую легко монтировать, она создает привлекательную ровную поверхность.

Использование фрезерного станка

Наличие фрезерного станка по дереву позволит изготовить вагонку достаточно высокого качества. Ею можно смело облицовывать не только подсобные помещения, но и жилые комнаты. Используя фрезы различной конфигурации, можно изготовить с помощью фрезера своими руками вагонку любого типа, в тому числе и пользующуюся особым спросом евровагонку.

Преимущества евровагонки:

- более надежное соединение;

- пропилы на обратной стороне, позволяющие покрытию дышать;

- обилие профилей, позволяющих создать уникальную поверхность;

- высокая долговечность.

До начала работы надо подготовить материал. Дощечки должны быть ровными, гладкими. Заготовки с сучками на боковых гранях сразу отбраковывают – высока вероятность того, что в процессе фрезеровки они вылетят. Также отбраковывают дощечки с потемнениями, продольными трещинами, имеющие видимую кривизну.

Также отбраковывают дощечки с потемнениями, продольными трещинами, имеющие видимую кривизну.

Лучший фрезерный инструмент для изготовления вагонки – станок с вертикальным шпинделем. На него надевается фреза для проделывания паза с одновременным снятием декоративной фаски. Режущий инструмент выставляется в зависимости от требуемой глубины обработки и надежно фиксируется.

Работать будет удобнее, если станок немного усовершенствовать, а именно установить на столешнице несколько металлических роликов, которые будут фиксировать рейку, регулируя глубину обработки, позволяя ей поступательно двигаться вдоль ножа.

Обратите внимание! Прежде чем браться за изготовление вагонки, стоит испытать станок. Для этого нужно выстругать короткую рейку, проверить и, если результат устраивает, переходить непосредственно к работе.

После того как будет обработана одна сторона, фрезу меняют. Удобно работать наборным инструментом, фрезами, собранными из нескольких ножей. Меняя конфигурацию режущей кромки, можно изготавливать различные виды вагонки.

Также можно проделать пазы и на внутренней стороне вагонки, для этого заготовку ставят на ребро, поджимают с помощью роликов.

Требования к пиломатериалам

Изготовить качественную вагонку можно только из соответствующего пиломатериала. Есть несколько правил по этому поводу:

- лучше брать древесину нижней части дерева. Она отличается хорошей фактурой, в ней меньше сучков;

- заготовка должна быть ровной и гладкой. Не допускается наличие трещин, гнили, следов деятельности короеда;

- доски, из которых будет изготовлена вагонка, должны быть высушены, допускается влажность не более 12-16%. В противном случае вагонку может повести, а одна некачественная доска легко испортит всю стену.

Порода дерева выбирается в зависимости от предназначения вагонки. Для работы используют самую разную древесину, чаще всего это сосна, кедр, лиственница, дуб, ясень.

Для работы используют самую разную древесину, чаще всего это сосна, кедр, лиственница, дуб, ясень.

Самой популярной по праву считается древесина хвойных пород. Она отлично подходит как для внутренней отделки, так и для наружных стен. В помещении она создает особый уют, наполняя воздух еле уловимым смолистым ароматом.

Липа, ввиду своей мягкости и податливости, позволяет изготавливать вагонку самого сложного профиля. Превосходные потребительские характеристики и высокую долговечность имеет дуб и лиственница. Единственный их недостаток – сложность обработки, необходимо использовать фрезы из твердых сплавов.

Оформление помещений деревянной вагонкой – это осовремененная классика. Изысканные и безопасные для человека интерьеры, красивый и функциональный экстерьер – все это можно сделать самому. Мини-станок для производства вагонки позволит сэкономить на строительном материале, а полноценный стационарный – поможет неплохо заработать.

Урок подкладки | Журнал Seamwork

Отделка оболочки

Шаг |

01На свежем листе трафаретной или узорной бумаги начертите контур рукава. Перенесите все жизненно важные метки, такие как линии зерна, вырезы и зазубрины.

Шаг |

02Сделайте проймы более удобными для большей подвижности рук. Количество добавленной легкости зависит от используемого вами метода строительства футеровки.При машинной упаковке подкладки: поднимите подмышечную часть подмышек на ½ дюйма.

Шаг |

03Снимите 1 дюйм с кромки рукава и добавьте желаемый припуск на шов (я использовал припуск на шов 5/8 ″). Отрежьте подкладку рукава.

Подготовка шаблона оболочки

После черчения деталей подкладки снова добавьте припуски на швы ко всем деталям оболочки.

Добавьте припуск 1 ½ дюйма ко всем кромкам ракушки.

Выбор подкладочной ткани

Теперь, когда создание выкройки завершено, следующим шагом будет выбор подкладочной ткани. Хотя, как правило, много думают о выборе подходящей модной ткани для одежды, часто мало внимания уделяется подкладке, что досадно, потому что правильный выбор подкладочной ткани может иметь большое значение для качества конечного продукта.

Не существует идеальной подкладки, подходящей для любой одежды и для всех, кто ее носит.Выбор подкладочной ткани зависит от стиля пальто или куртки и потребностей пользователя:

Как правило, для подкладки одежды предпочтительно использовать ткани из натуральных волокон, так как эти ткани будут дышать, приятно прилегать к коже и приятно прижимаются.

Шелковый шармез или крепдешин — прекрасная подкладка для более нарядных жакетов. Шелк дышит и приятно ложится на кожу, а его скользкая поверхность позволяет одежде легко надевать и снимать.Шелк также бывает разнообразных ярких цветов и принтов, которые могут добавить красивую деталь дизайна к вашей одежде.

Шерстяную фланель можно использовать в качестве подкладки (т.е.как дополнительный слой между модной тканью и подкладочной тканью, также известный как подкладка, чтобы добавить дополнительного тепла). Не используйте шерсть в качестве подкладочной ткани, так как это может привести к статическому электричеству и зуду на коже. Сочетание шерстяной фланели и шелковой подкладки может объединить лучшее из обоих миров — теплоту шерсти и роскошь шелка.

Для максимального тепла используйте что-то вроде тинсулейта — функциональной ткани, которую часто используют для подкладки спортивных курток. Однако это добавит немного объема, и этого следует избегать, если куртка или пальто имеет приталенный силуэт.

Легкая хлопковая подкладка отлично подойдет для повседневных летних курток, потому что она дышит и приятно носить.

Одно замечание относительно подкладки карманов: независимо от ткани, используемой для подкладки остальной части одежды, стоит использовать особо прочную ткань для карманных сумок, потому что они быстро изнашиваются и часто являются первой частью подкладку порвать. Когда я только начал шить, я был ленив и сомневался, действительно ли нужно покупать еще одну ткань для моей одежды, но вскоре я усвоил урок, когда дыры в карманах появлялись уже через несколько месяцев ношения! После этого я начал использовать ткань для карманов (плотная и прочная ткань, такая как хлопковая саржа или хлопковое сукно) для любых карманов, которые, вероятно, будут подвергаться частому износу (например, поясные и набедренные карманы в куртках и пальто, где люди часто заклинивают руки).Использование ткани для создания карманов также имеет дополнительное преимущество, заключающееся в сохранении четкости открытия карманов, что особенно важно, если это прорезные, косые карманы или карманы в швах.

Когда я только начал шить, я был ленив и сомневался, действительно ли нужно покупать еще одну ткань для моей одежды, но вскоре я усвоил урок, когда дыры в карманах появлялись уже через несколько месяцев ношения! После этого я начал использовать ткань для карманов (плотная и прочная ткань, такая как хлопковая саржа или хлопковое сукно) для любых карманов, которые, вероятно, будут подвергаться частому износу (например, поясные и набедренные карманы в куртках и пальто, где люди часто заклинивают руки).Использование ткани для создания карманов также имеет дополнительное преимущество, заключающееся в сохранении четкости открытия карманов, что особенно важно, если это прорезные, косые карманы или карманы в швах.

Методы строительства футеровки

После того, как выкройка подкладки составлена и ткань подкладки выбрана, остается только вырезать и сшить подкладку. Существует ряд различных методов строительства, которые можно использовать для создания подкладки, и выбор метода строительства зависит от ряда факторов, в том числе от стиля одежды, ткани, используемой в верхней одежде, и вашего допуска к ручному шитью. .Ниже приводится обзор четырех различных методов строительства, а также ссылки на онлайн-руководства и книги, в которых есть пошаговые инструкции по выполнению каждого метода строительства.

Упаковка подкладки

Это самый быстрый метод, который используется в готовой одежде. По сути, процесс состоит из трех основных этапов: во-первых, построите всю подкладку с помощью машины так же, как вы собираете верхнюю одежду. Во-вторых, пришейте подкладку к верхней одежде, оставив отверстие, достаточно большое, чтобы вывернуть предмет одежды лицевой стороной наружу.Наконец, выверните одежду на лицевую сторону и вручную прострочите отверстие.

Пакетирование подкладки происходит быстро и безболезненно и практически не требует ручного шитья. Единственным недостатком является то, что у вас меньше контроля над распределением легкости в пройме и расположением подола, что может повлиять на то, как рукава или подол свешиваются. Полностью машинная упаковка одежды может быть немного запутанной для новичков, так как одежду нужно несколько раз перевернуть внутрь и наружу — это определенно поразило меня в первые несколько раз, когда я попробовала машинную упаковку!

Полностью машинная упаковка одежды может быть немного запутанной для новичков, так как одежду нужно несколько раз перевернуть внутрь и наружу — это определенно поразило меня в первые несколько раз, когда я попробовала машинную упаковку!

Выезд:

Ручная установка подкладки

Этот метод обычно используется для изготовления курток на заказ и требует больше времени, чем метод машинной упаковки.Сначала подкладка корпуса и подкладка рукава конструируются на станке (но рукав не прикрепляется к корпусу). Затем подкладка машинной вышивки к верхней части одежды спереди и по краям шеи, затем выворачивается на лицевую сторону. Нижний край подкладки пришивается к рукаву одежды, затем подкладка втягивается в одежду и вручную пришивается к корсажу у проймы, что дает мастеру дополнительный контроль над степенью легкости в пройме. Наконец, подол застегивается вручную.

Хотя этот метод требует больше времени, чем машинная упаковка, этот метод может быть проще для начинающего шитья, поскольку он не требует каких-либо запутанных шагов, связанных с выворачиванием одежды наизнанку, а затем на лицевую сторону. Этот метод также дает больший контроль над настройкой Подкладка проймы и нижняя кромка, которые обеспечивают правильное прилегание рукавов и подола одежды.

Выезд:

Стеганая подкладка в стиле Шанель

Этот метод включает в себя простегивание подкладки к модной ткани и, как следует из названия, используется в жакетах Chanel.Выстегивание часто выполняется с использованием букле или других тканей, которые легко изнашиваются, потому что выстегивание добавляет структуре ткани, а также придает прекрасную отделку внутренней части одежды. Он больше всего подходит для жакетов в стиле кардигана или других жакетов с напуском, но не для одежды со скроенными лацканами и воротниками.

Этот метод занимает очень много времени и требует большого количества ручного шитья и не подходит для начинающих или тех, кому не хватает терпения. Тем не менее, усилия того стоят, так как этот метод изготовления позволяет получить красивую одежду, напоминающую структуру куртки или пальто, а также удобство и ощущение свитера.

Тем не менее, усилия того стоят, так как этот метод изготовления позволяет получить красивую одежду, напоминающую структуру куртки или пальто, а также удобство и ощущение свитера.

Выезд:

Susan Khalje, «Inside a Chanel Jacket», Threads Magazine , выпуск 121 — отличный ресурс.

Уроки Frabjous Couture, Quilting Boucle à la Chanel:

части первая, вторая и третья.

Съемная подкладка

Этот метод включает изготовление съемной подкладки, которая прикрепляется к верхней одежде с помощью пуговиц или молний.Съемная подкладка обычно довольно легко встречается у всепогодных пальто, потому что съемная подкладка добавляет немало объема, что делает ее неподходящей для приталенных силуэтов. Один из известных примеров — классический тренч Burberry со съемной шерстяной подкладкой, выполненной в знаменитой клетке Burberry.

Выезд:

Об авторе

Сабрина — энтузиаст шитья, неравнодушный к роскошным тканям. Просмотрите фотографии ее проектов и нестандартных вещей на ее веб-сайте.

How to Sew Lining: A Bluprint Sewing Tutorial

Подкладка одежды может показаться большой дополнительной работой: покупка большего количества ткани, повторное вырезание выкройки и все эти дополнительные булавки и шитье. Этого достаточно, чтобы идея пропустить этот шаг была ужасно заманчивой. Но для работы некоторых предметов одежды действительно требуется подкладка. Вот что вам нужно знать, прежде чем приступить к его шитью.

Почему следует добавлять подкладку

Хотя вполне очевидно, почему вы должны использовать подкладку для платья из прозрачной ткани, есть много других причин для добавления подкладки.Это сделает одежду из зудящей ткани (например, шерсти) более приемлемой для вашей кожи. Подкладка также скроет неприглядные швы (например, на внутренней стороне куртки или на светлой ткани), обеспечит дополнительное тепло и придаст одежде структуру, форму и лучшую посадку. Кроме того, если у драпированного платья есть подкладка, оно будет скользить по телу, а не цепляться за все неправильные места.

Кроме того, если у драпированного платья есть подкладка, оно будет скользить по телу, а не цепляться за все неправильные места.

Даже если ни одна из этих причин не относится к вашей одежде, все же разумно добавить подкладку. Это мгновенно поднимет ваш дизайн на уровень высокой моды.

Разница между подкладкой и подчеркиванием

Подчеркивание — это еще один метод достижения результатов, подобных подкладке одежды. Но это не одно и то же. Подчеркивание включает в себя вырезание выкройки из основной ткани и ткани подкладки, а затем сметание двух частей вместе перед сборкой одежды.

Подкладка, напротив, является зеркалом предмета одежды, и иногда ее вырезают из отдельных частей выкройки, а затем вшивают во внутреннюю часть предмета одежды.В отличие от подкладки, подкладка прикрепляется к одежде только на шее или поясе и свободно свисает внутри предмета одежды. Подчеркнутые предметы одежды также могут иметь подкладку.

Как правильно выбрать подкладочную ткань

При покупке подкладки следует помнить о нескольких вещах. Во-первых, если ваша основная ткань имеет какое-либо растяжение (например, трикотаж), ваша подкладка должна иметь такое же количество. Если этого не произойдет, одежда в конечном итоге не подойдет.

Если ваша основная ткань прозрачная, подумайте, как будет выглядеть подкладка под ней.Вы хотите, чтобы он подходил к вашему тону кожи или к основной ткани и оставался незамеченным? Или вы хотите, чтобы это служило эстетической цели? Если последнее, вы можете использовать гораздо более неожиданный оттенок — яркий цвет или интересный узор могут быть забавными, даже если вы единственный, кто это видит.

Состав ткани также важен. Натуральные волокна, такие как хлопок, являются наиболее воздухопроницаемыми и обеспечивают тепло, что делает их отличным выбором для одежды. Тем не менее, куртки и пальто требуют более тяжелой подкладки, поэтому вам стоит подумать о чем-то вроде искусственного меха.

Как правильно подобрать размер подкладки

Подкладка должна быть немного меньше размера вашей одежды, поэтому при шитье добавляйте ⅛ дюйма к припуску на шов. Чтобы подкладка не виднелась на подоле, отрегулируйте подкладку так, чтобы она была на ½ — 1 дюйм короче одежды.

Если вы используете выкройку, в которой нет инструкций по установке подкладки, подумайте, как подкладка будет прикрепляться к одежде, при этом скрывая незавершенные края подкладки. Если одежда застегивается на молнию или пуговицу, установите подкладку перед тем, как добавить застежку, в идеале — на шею или пояс.

Sew Can Do: Сделайте свое собственное зимнее снаряжение Часть 2: Утепленные снежные рукавицы