Внутренняя отделка дома из газобетона: особенности и способы отделки

Перед осуществлением внутренней отделки дома из газобетона следует учесть, что этот материал имеет множество свойств, которые схожи с характеристиками натурального камня и древесины. Среди первых следует выделить длительность срока эксплуатации и прочность, среди вторых — натуральность и паропроницаемость. Блоки характеризуются гигроскопичностью, что обуславливает их способность излишне впитывать влагу. Материал нуждается не только в защите от негативных воздействий, но и требует теплоизоляции.

Особенности внутренней отделки стен из газобетонных блоков

Пожалуй, ни один другой материал не нуждается таких знаний при проведении работ с ним, каких требует газобетон. Этот материал при неправильной облицовке может превратиться из аналога древесины и камня в настоящего рассадника биологических колоний, которые не дадут жизни человеку.

Для отделки стен из газобетона внутри помещения следует ознакомиться с основными особенностями проведения работ. Комфортного микроклимата внутри дома можно будет добиться, если отделать стены материалами с высокими паропроницающими способностями. Если выбирать штукатурку, стену необходимо подготовить, очистив от пыли и покрыть грунтовкой. Чтобы снизить водопоглощение блоков, нужно применить состав на акриловой основе. Добиться выраженного эффекта можно, если нанести 3 слоя, каждый из них нужно тщательно высушивать.

Комфортного микроклимата внутри дома можно будет добиться, если отделать стены материалами с высокими паропроницающими способностями. Если выбирать штукатурку, стену необходимо подготовить, очистив от пыли и покрыть грунтовкой. Чтобы снизить водопоглощение блоков, нужно применить состав на акриловой основе. Добиться выраженного эффекта можно, если нанести 3 слоя, каждый из них нужно тщательно высушивать.

В помещениях, стены которых выстроены из газобетона, будет почти такой же микроклимат, как в доме из дерева. Чтобы сохранить эти условия при эксплуатации дома, нужно правильно подобрать смесь для отделки, которая будет способствовать циркуляции воздуха. Отличным примером выступает гипсовая штукатурка. Если вы предпочли обои, то их паропроницаемость тоже важна. Иногда в процессе отделки помещений допускается ошибка, которая выражена в том, что, экономя на материалах, мастера обрабатывают стену шлифовальной доской и наклеивают обои на бетонные стены. В этом случае длительность срока эксплуатации отделки может сократиться, а вы переплатите при ремонте, который придется осуществить, меняя финишную отделку на новую.

Правильным подходом здесь будет подготовка в виде нанесения слоя штукатурки. Газобетонные стены в квартире часто еще и окрашиваются. Основная сложность, с которой вы можете столкнуться, заключается в необходимости создания идеальной поверхности. Получить качественный результат можно, если нанести штукатурку в два слоя. Начальный будет крупнофракционным, а второй – финишным.

Виды материалов и способы внутренней отделки

Если вы задумались над вопросом о том, чем отделать стены из газобетона, можете рассмотреть сразу несколько вариантов. Среди прочих можно выделить гипсокартон. Выравнивая стены, следует выбрать 12-мм листы, а для потолка следует использовать толщину полотен в 9 мм. Такое выравнивание позволяет подготовить поверхность перед окрашиванием или наклеиванием обоев.

Выровнять газоблок можно, установив каркас и обшив его или наклеив листы ГКЛ непосредственно на стену. Газобетонный дом изнутри довольно часто обшивается еще и вагонкой она состоит из натуральной древесины и лишь поддерживает благоприятный микроклимат.

Под такую отделку необходимо будет установить каркас, между рейками которого выдерживается расстояние от 40 см.

Блок изнутри можно обшить еще и пластиковыми панелями для них тоже нужна будет обрешетка, промежуточные ряды которой устанавливаются с шагом в 50 см. Крепление декоративных элементов можно произвести гвоздями или степлером. Если вы все еще не можете решить, чем отделать помещение, можно обратить внимание на керамическую плитку. Она подходит помещений с особыми условиями, например, кухни или ванной. Материал не пропускает влагу и защитит бетон от намокания. Использовать для кладки нужно клей специального назначения. Внутреннюю отделку стен из газобетонных блоков рекомендуется осуществлять специальной штукатуркой, которая предлагается по разной стоимости – с учетом своих возможностей.

Древесина

Внутренняя отделка газобетона может быть проведена древесиной. Среди прочих решений следует выделить:

- доску;

- блок-хаус;

- фанеру;

- древесные щиты.

Натуральный материал подойдет для газобетона как нельзя лучше. Он пропускает воздух и способствуют регуляции влажности. Для того чтобы установить один из этих вариантов отделки, нужно будет монтировать направляющие бруски. Их толщина должна составить 2 см. Крепление ведется на дюбели, но если нагрузки предполагаются значительные, такой крепеж может не выдержать.

Для решения проблемы следует осуществить фиксацию к арматурной обвязке, которая имеется в кладке.

Обрешетка устанавливается в том направлении, который задан расположением облицовки. Расстояние между рейками должно составлять ширину досок. От потолка и пола необходимо отступить около 15 см, чтобы установить ряды каркаса. Обшивка крепится к каркасу обрешетки. Такая отделка не предусматривает наличия гидроизоляции. При необходимости древесину можно окрасить, чтобы выделить ее натуральную фактуру или придать определенный оттенок

Керамическая плитка

В квартире отлично смотрится керамическая плитка. Обычно ей отделываются влажные помещения. Стены нужно будет обработать грунтовкой, но предварительно их проверяют на ровность. Если имеются значительные дефекты, расход клея окажется больше. Когда отклонения больше сантиметра, нужно предварительно оштукатурить стены. Клей наносится на стену, а после к поверхности прикладывается плитка. Ее можно корректировать в течение определенного времени, поэтому готовить состав в слишком большом количестве не стоит, как и наносить его на стену на обширную площадь. Уровень позволит выровнять положение первого ряда. По истечении 15 минут сдвигать изделия уже будет нельзя.

Обычно ей отделываются влажные помещения. Стены нужно будет обработать грунтовкой, но предварительно их проверяют на ровность. Если имеются значительные дефекты, расход клея окажется больше. Когда отклонения больше сантиметра, нужно предварительно оштукатурить стены. Клей наносится на стену, а после к поверхности прикладывается плитка. Ее можно корректировать в течение определенного времени, поэтому готовить состав в слишком большом количестве не стоит, как и наносить его на стену на обширную площадь. Уровень позволит выровнять положение первого ряда. По истечении 15 минут сдвигать изделия уже будет нельзя.

Оклейка стен обоями

Пожалуй, нет ни одной квартиры, где нельзя было бы встретить обои. Эта облицовка хороша тем, что декорировать с помощью нее стены можно своими руками. Стена предварительно выравнивается, для этого можно использовать гипсокартон или штукатурку. Обязательно применение грунтовки, которая не только повысит сцепляемость, но и снизит способность материалов впитывать влагу, а значит, клей хорошо выполнит свою задачу.

Отделочные работы лучше начинать через полгода после завершения строительства дома, так как он будет усаживаться, что может привлечь к разрыву облицовки. Вы можете дополнительно армировать стены стеклосеткой, а также покрыть штукатуркой, что сделает финишную отделку более долговечной. Если выбрать обои с паропроницаемыми способностями не удалось, можно установить приточно-вытяжную вентиляцию.

Панели ПВХ

Внутреннюю отделку дома из газобетона можно выполнить панелями ПВХ. После подготовки стен или устранения дефектов с помощью шпаклевки стоит убедиться в том, что пластик прошел акклиматизацию. Для этого его выдерживают в комнате около 10 ч, а затем оборотная поверхность обезжиривается. Клей наносится точками или пунктирами на оборотную сторону изделий. Их прижимают к стене, а после установки обрамляющего профиля удаляют загрязнения. Такая отделка газобетонных стен изнутри методом монтажа панелей на жидкие гвозди или клей является самой простой и быстрой.

Рекомендуем для ознакомления: Как клеить ПВХ панели.

Отделка вагонкой

Эта облицовка устанавливается на стены без явных дефектов, которые могли бы препятствовать процессу монтажа. Выступающие участки сбивают, а большие выбоины при необходимости заполняют штукатуркой. Вагонку нужно обработать антисептическими материалами, чтобы исключить гниение и возникновение грибка. Материал оставляется в хорошо проветриваемом помещении, где должен просохнуть.

Ламели устанавливаются на обрешетку, сделать это можно по методу скрытого или наружного крепежа. В первом случае крепление осуществляется в местах пазов, а перекрытие будет вестись за счет замка следующего изделия. Специальным крепежом могут выступить кляймеры, которые имеют вид захватов.

Пластиковые панели

Отделку дома из газобетона реже осуществляют пластиковыми панелями, ведь их паропроницаемость не столь высока, а смотрятся такие изделия довольно дешево. Но если бюджет ограничен, такая облицовка станет лучшим решением. На стене собирается каркас в виде профилей — реек квадратного сечения со стороной 50 мм. Они должны быть сухими и обработанными антисептиком.

Они должны быть сухими и обработанными антисептиком.

Положение элементов должно быть перпендикулярно по отношению к пластиковым панелям. При облицовке перегородок или стен следует использовать специальные дюбели для ячеистых материалов. Панели будут соединяться между собой замком шип-паз. Если они будут располагаться горизонтально, шип должен быть обращен наверх. ПВХ-панели подходят для влажных помещений, но если речь идет о бане, то от их использования лучше отказаться, так как материал не выдерживает высоких температур.

Штукатурка как вариант отделки

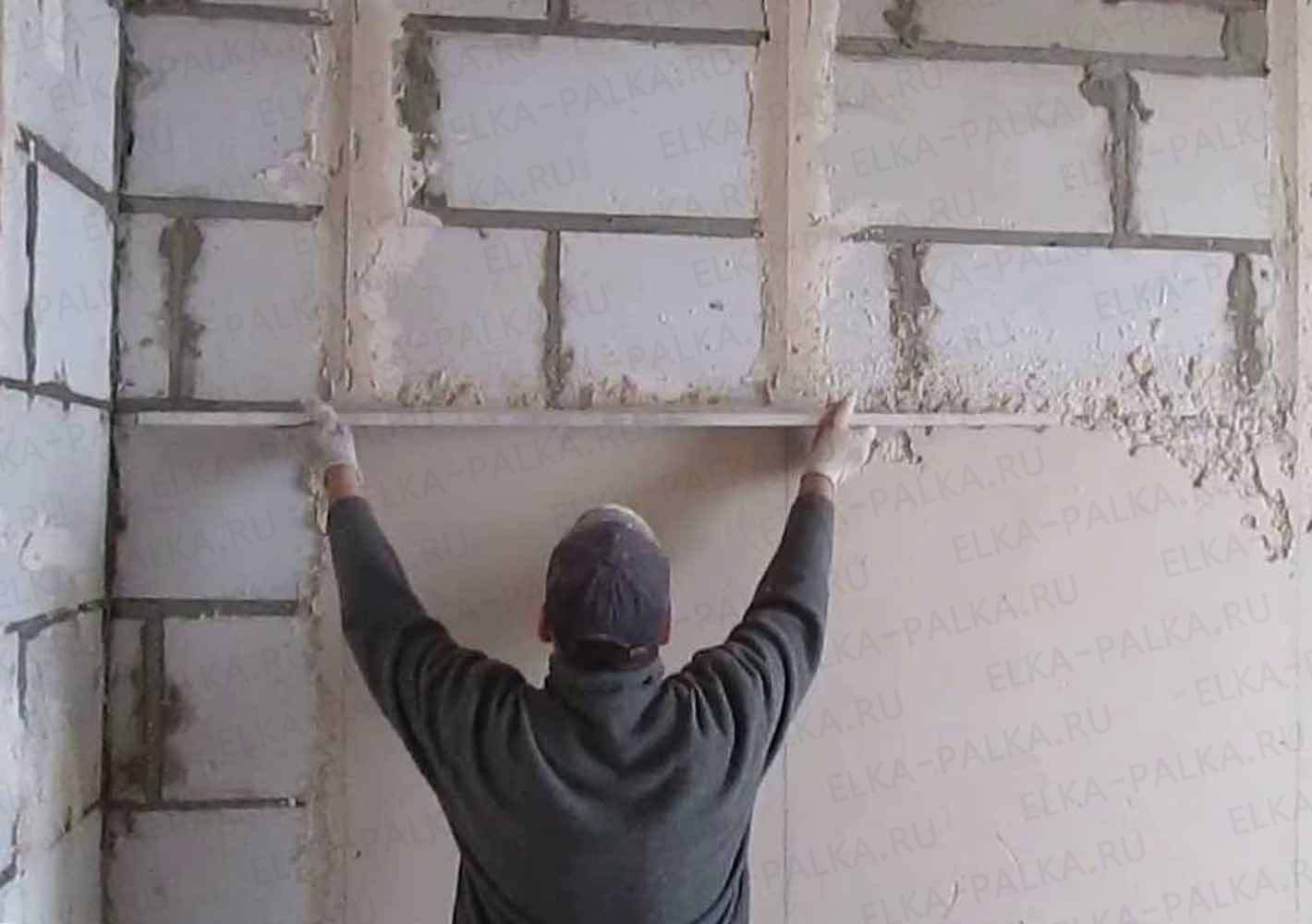

Газобетонные блоки в квартире лучше всего отделывать штукатуркой. Стены можно обработать теркой или рубанка для выравнивания, но делать это лучше еще на этапе строительства. Для того чтобы удалить пыль с поверхности, на нее наносится вода с помощью кисти или валика, а затем можно прогрунтовать стены. Перед оштукатуриванием следует установить маяки, после следует начинать набрасывание первого слоя снизу-вверх по маякам. Поверхность выравнивается, а после высыхания первого слоя ее увлажняют и разравнивают.

Поверхность выравнивается, а после высыхания первого слоя ее увлажняют и разравнивают.

Покраска газобетонных поверхностей

Чем отделать стены из газобетона в помещении. Если вас тоже интересует этот вопрос, можно рассмотреть вариант окрашивания. Поверхность предварительно можно отшлифовать с помощью наждачки или терки. После основание грунтуется и оставляется до момента высыхания. Прогрунтованный слой штукатурки лучше окрашивать водоэмульсионными составом, который можно дополнительно колеровать. Начинать работу нужно от дальнего угла помещения.

Отделка гипсокартонными плитами

Когда работы над фундаментом, кровлей и внешней отделкой были завершены, можно переходить к внутреннему облагораживанию помещений. Часто стены в комнатах выравниваются гипсокартоном. На первом этапе нужно будет осуществить замер и разметку. Стены в этом случае тоже грунтуются, нужно сформировать два слоя. Осуществляется монтаж металлического профиля. Направляющие устанавливаются на намеченных линиях. Крепление осуществляется дюбелями. Как только каркас был проверен на ровность и прочность, можно приступать к его отделке. Гипсокартонные листы рекомендуется крепить в целом виде на саморезы. Горизонтальных швов при этом быть не должно.

Крепление осуществляется дюбелями. Как только каркас был проверен на ровность и прочность, можно приступать к его отделке. Гипсокартонные листы рекомендуется крепить в целом виде на саморезы. Горизонтальных швов при этом быть не должно.

Советы и рекомендации по отделке

При внутренней отделке газобетонных стен рекомендуется соблюдать некоторые правила. Одним из основных этапов является выравнивание, и если это штукатурка, ее наносят методом набрызга. Первый слой должен иметь толщину в пределах 5 мм. Почти жидкий раствор сначала набрасывается, а затем втирается в поверхность. Для того чтобы исключить растрескивание выравнивающего слоя и повысить адгезию, нижний слой укрепляется стеклосеткой. Если были замечены вмятины, их можно устранить раствором для кладки блоков.

Рекомендации при покупке отделочных материалов

От использования цементно-песчаной смеси лучше отказаться, так как она имеет недостаточный уровень паропроницаемости и плохо сцепляется с газобетоном. Последняя характеристика обусловлена крупными частицами в составе.

Последняя характеристика обусловлена крупными частицами в составе.

Для внутренних стен из газобетона идеально подходит штукатурка специального назначения, коэффициент паропроницаемости которой схож с ячеистым бетоном.

Когда есть желание наклеить обои во влажном помещении, стоит выбирать влагостойкие полотна обоев со способностью переносить воздействие влаги. Виниловые обои для этого подойдут очень хорошо, а также смогут скрыть мелкие дефекты, что не предполагает тщательной подготовки стен.

Примеры внутренней отделки дома из газоблоков

Среди наиболее популярных видов отделочных материалов для газобетонных стен следует выделить: краску, керамическую плитку и штукатурку. Часто стены облицовываются обоями, выравниваются гипсокартоном и облагораживаются вагонкой. Вы можете использовать еще и бюджетные пластиковые панели.

Штукатурка стен из газобетона внутри помещения

Возведение домов из газосиликатных блоков – одно из наиболее перспективных направлений в сфере частного строительства. В частности, большую популярность приобрели газобетонные блоки, при производстве которых в состав раствора вводятся специальные добавки, вызывающее обильное газообразование. В итоге газобетон имеет выраженную открытую пористую структуру, которая обуславливает его значимые преимущества перед другими материалами для кладки стен.

В частности, большую популярность приобрели газобетонные блоки, при производстве которых в состав раствора вводятся специальные добавки, вызывающее обильное газообразование. В итоге газобетон имеет выраженную открытую пористую структуру, которая обуславливает его значимые преимущества перед другими материалами для кладки стен.

Однако, подобная структура газобетона приносит и ряд сложностей по отделке возведённых стен. Здесь нужен особый подход, как по последовательности работ, так и по применяемым материалам. Кроме того, штукатурка стен из газобетона внутри помещения будет зависеть и от планируемой их внешней отделки.

В чем же заключается «капризность» газобетона в вопросах отделки, и каким способами можно решить эти проблемы – именно этим вопросам посвящена настоящая публикация.

Особенности газобетона

Газобетон – одна из разновидностей пористых, ячеистых строительных материалов.

По всей видимости, когда-то перед разработчиками-технологами ставилась задача по созданию лёгкого и достаточно прочного материала, который мог бы применяться для термоизоляции зданий. Подходы использовались разные – как принудительное вспенивание сырой бетонной массы обычной аэрацией механическим перемешиванием, так и введением в компонентный состав специальных добавок, вступающих в определенную реакцию и вызывающих при этом активное газообразование.

Подходы использовались разные – как принудительное вспенивание сырой бетонной массы обычной аэрацией механическим перемешиванием, так и введением в компонентный состав специальных добавок, вступающих в определенную реакцию и вызывающих при этом активное газообразование.

В итоге на выходе – два материала, весьма похожие между собой внешне, но существенно различающиеся по строению пористой структуры, физическим и эксплуатационным характеристикам.

Для сравнения — пористые структуры пенобетона и газобетона При принудительном вспенивании состава получается пенобетон, воздушные пузырьки в котором, равномерно распределённые по всему объему, имеют выраженную закрытую структуру – каждый их них обособлен и несвязан с соседними. По своим размерам эти поры существенно крупнее, чем у газобетона.Иное дело – газобетон. Процесс вспенивания за счет реакции активных присадок ведет к тому, что газовые пузырьки «пробивают» в процессе застывания смеси себе путь наружу, образуя открытую мелкопористую структуру. По сути, газобетонный блок пронизан многочисленными тонкими каналами.

По сути, газобетонный блок пронизан многочисленными тонкими каналами.

У каждого из материалов есть свои особенности, те или иные преимущества и недостатки. Но пенобетон сегодня отставим в сторону, это тема отдельной статьи – разговор пойдет именно о газобетоне. А такое вступление необходимо для того, чтобы начинающий строитель-отделочник, задумывая проведение самостоятельных работ в собственном доме, все же делал четкую градацию между этими материалами – и в процессе кладки, и при отделке применяемые технологии имеют очень существенные различия!

Газобетонные блоки могут иметь различную плотность. Это предопределяет их теплоизоляционные качества, механическую прочность и, стало быть, область применения в строительстве – от чисто утеплительных функций при создании многослойных стеновых конструкций до сооружения внутренних перегородок и несущих стен здания. Для примера – характеристики нескольких наиболее часто применяемых марок газобетонных блоков сведены в таблице:

| Марка газобетона | D-350 | D-400 | D-500 | D-600 |

|---|---|---|---|---|

| Плотность материала, кг/м³ | 350 | 400 | 500 | 600 |

| Предел прочности на сжатие, кгс/см² | 70 ÷ 100 | 100 ÷ 150 | 300 | 450 |

| Коэффициент теплопроводности, Вт/м×°С | 0. 08 08 | 0.11 | 0.13 | 0.15 |

| Паропроницаемость, мг/м×ч×Па | 0.26 | 0.23 | 0.20 | 0.16 |

| Морозостойкость, количество циклов | не установлена | 15 | 30 | 35 |

| Область применения | Утепление стен в многослойной конструкции. | утепление стен, закладка ненагруженных проемов, возведение внутренних перегородок. | Возведение утепленных стен в одноэтажном строительстве | Возведение утеплённых стен в малоэтажном строительстве, в том числе – как основы для навешивания вентилируемого фасада. |

Какое общее впечатление. Материал легкий, прочность его возрастает по мере повышения плотности. Обладает неплохими утеплительными характеристиками – даже самый плотный их указанных марок газобетон имеет коэффициент теплопроводности 0,15 Вт/м×°С, что сравнимо с натуральной древесиной, которая считается «теплым» материалом. Но пористость газобетона и структура ячеек обуславливают очень высокую его гигроскопичность и паропропускающую способность.

В чем заключаются эти особенности? В отличие, скажем, от кирпичной кладки, газобетонные стены требуют обязательной внешней отделки.

- Во-первых, что бы ни говорили про то, что такие дома и без всякого покрытия стоят годами – верить этому сложно. Высокая впитываемость материала неизбежно приведет к его пресыщению влагой и просто из воздуха, и от прямого действия атмосферных осадков. А насыщенная водой пористая структура крайне уязвима к заморозке – это ведет к эрозии, появлению трещин, разрушению. Кроме того, влажная среда – почти идеальные условия для развития плесени и грибка.

- Во-вторых, материал, даже самый плотный, не отличается высокой механической прочностью. Акцентированное ударное воздействие заканчивается появлением сколов, трещин, и т.п.

- В-третьих, пористая открытая структура легко пронизывается воздушными потоками.

По впечатлениям хозяев, проживших зиму в неотделанном газобетонном доме – он явственно продувается холодным ветром.

По впечатлениям хозяев, проживших зиму в неотделанном газобетонном доме – он явственно продувается холодным ветром. - Ну и, в-четвертых, хотя качественные блоки и отличаются четкой геометрией, назвать эстетичной неотделанную стену нельзя.

Очень часто газобетонные стены отделывают навесными фасадными системами – об особенностях такого подхода будет упомянуто чуть ниже. Практикуют и оштукатуривание внешних стен — с использованием декоративных материалов или с последующим окрашиванием их фасадными красками. Восприимчивость газобетона к отделочным составам, ввиду специфики его строения, имеет ряд особенностей, поэтому внешнее оштукатуривание обычно проводят с использованием специальных составов, адаптированных именно к таким условиям.

Хотя термоизоляционные качества газобетона и достаточно высокие, их может быть недостаточно для климатических условий конкретного региона – значит, нужно предусматривать дополнительное утепление. Здесь также могут быть свои особенности, связанные с высокой паропроницаемостью материала.

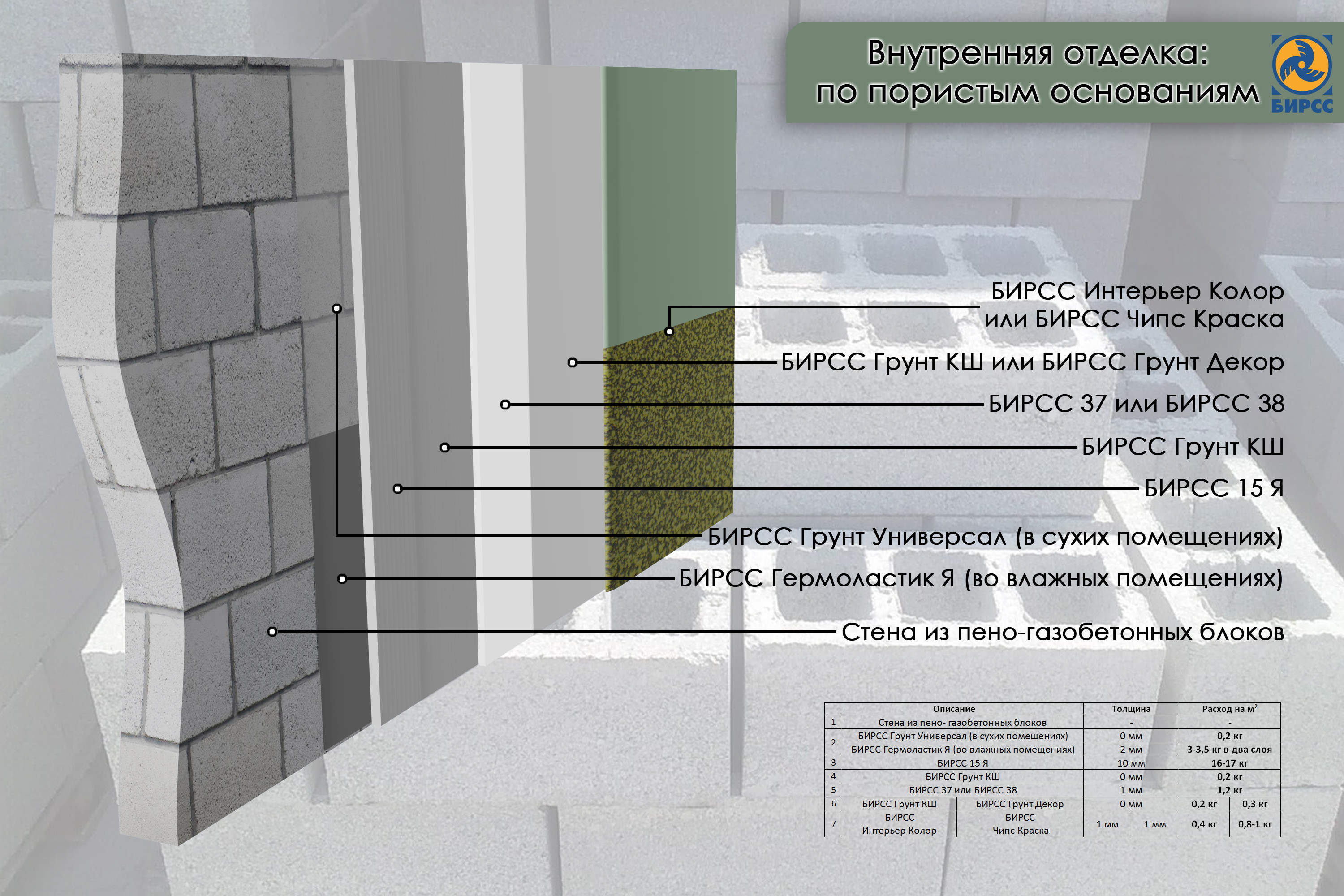

Зависимость технологии оштукатуривания изнутри от внешней отделки фасада

Казалось бы – тема статьи штукатурка газобетонных стен изнутри, так зачем же заострять внимание на внешней отделке? А смысл в этом немалый – от типа планируемой внешней отделки, наличия и вида утеплительного слоя, напрямую будет зависеть подход ко внутренней. И причина тому – опять всё та же высокая паропроницаемость газобетона.

Дело в том, что в процессе жизнедеятельности людей, обитающих в доме, в воздух постоянно выделяется очень существенное количество водяных паров. Даже просто с дыханием человек способен всего в течение часа добавить в атмосферу порядка 100 г воды в парообразном состоянии. Добавим к этому стирки и сушки белья, приготовление пищи и кипячение воды, прием душа или ванной, влажные уборки – сумма получается очень немалой. Понятно, что часть влаги уходит с вентиляционными потоками, но вот зимой, когда окна и двери по большей части закрыты, давление насыщенных паров в помещениях превышает аналогичный показатель на улице, и влага ищет выход через строительные конструкции, и в первую очередь – через внешние стены.

Казалось бы, паропроницаемость газобетона здесь играет только положительную роль. Это – действительно так, если конструкция стены организована «правильно», то есть пары не встретят на своем пути каких-либо труднопреодолимых преград. А «правильная конструкция» подразумевает, что паропропускаемость материала стены (

- Это – «голая» газобетонная стена. Благодаря высокой паропроницаемости влага практически беспрепятственно перемещается в сторону пониженного давления насыщенных паров, и стена остается, в принципе, сухой. Однако, как уже говорилось, без внешней отделки такие стены никогда не оставляют.

- Второй пример – фасад снаружи отделан кирпичной кладкой «в расшивку», но с оставлением вентилируемого зазора и продухов, обеспечивающих свободную циркуляцию воздуха.

По сути, картина почти не меняется – пары свободно проходят через такую преграду. Внутри газобетонную стену можно отделывать штукатуркой, паропроницаемость которой сравнима или несколько ниже, чем у газобетона. По сути, под это определение подходит большинство штукатурок или шпатлевок для внутренних работ, например, на гипсовой основе.

По сути, картина почти не меняется – пары свободно проходят через такую преграду. Внутри газобетонную стену можно отделывать штукатуркой, паропроницаемость которой сравнима или несколько ниже, чем у газобетона. По сути, под это определение подходит большинство штукатурок или шпатлевок для внутренних работ, например, на гипсовой основе.

В равной степени этот случай относится и к внешнему оштукатуриванию стен специальными составами, рассчитанными именно для газобетона – их высокая паропроницаемость обеспечивает естественный баланс влажности.

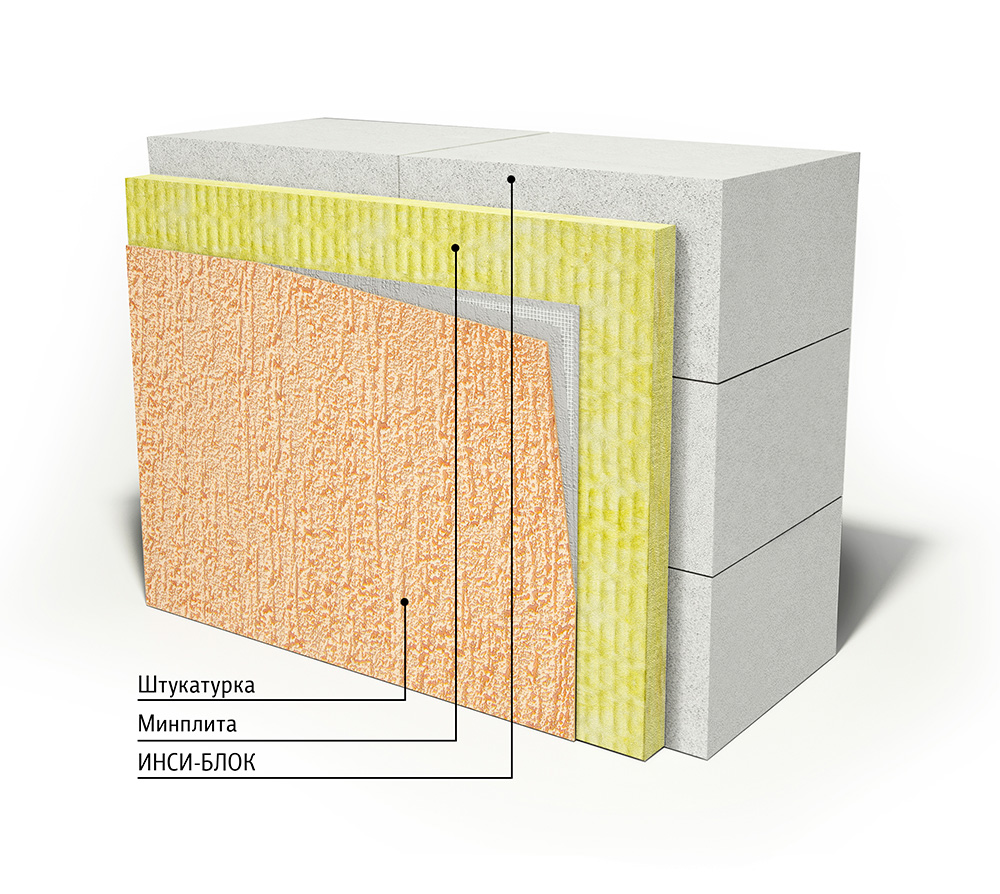

Для утепления лучше использовать термоизоляционные материалы с высокой паропроницаемостью, прикрытые вентилируемым фасадом- Как уже говорилось, нередко даже газобетонная стена требует дополнительного утепления. Если применять термоизоляционные материалы с высокой паропроницаемостью, например, минеральную вату, а у фасада создана возможность для вентиляции, то и здесь картина остается неизменной – влаге обеспечен выход наружу. Хотя, в идеале, газобетонную стену для того и возводят, чтобы ее термоизоляционные качества в полной мере удовлетворяли потребностям задания в утеплении для конкретного региона, и лучше всего полностью отказаться от дополнительной изоляции.

Совсем по-другому складывается ситуация, если внешняя отделка сделана из материалов, которые имеют паропропускающую способность ниже, чем газобетон (а это – практически все виды отделки, кроме упомянутых выше штукатурок), и система вентиляционного зазора при этом не предусмотрена. Еще хуже, если внешнее утепление стен исполнено из материалов, очень слабо или абсолютно не пропускающих пары – пенопласта или экструдированного пенополистирола. В этих случаях проникновение влаги наружу или сильно затруднено, или совершенно исключается, и стена начинает ее накапливать, что приводит в итоге к образованию конденсата в толще конструкции. Ну а это, в свою очередь, влечет массу негативных последствий.

Понятно, что таких ситуаций следует при любой возможности избегать, заранее планируя «правильную» конструкцию стены. Но что делать, если это по каким-либо причинам невозможно? Вход один – проводить внутреннюю отделку такими материалами, паропроницаемость которых существенно ниже, чем у газобетона. Одним словом, нужно предусмотреть некий барьер, который предотвратит активное проникновение водяных паров из воздуха помещений в материал стены. Здесь больше подойдут пропитка поверхности гидрофобными составами, плотные цементно-песчаные штукатурки, отделка стен паронепроницаемыми виниловыми обоями или специальными красками. Правда, в этом случае многократно повышается роль качественной вентиляции помещений – чтобы излишняя влага не конденсировалась на поверхности стен, в углах оконных откосов и на стеклах.

Одним словом, нужно предусмотреть некий барьер, который предотвратит активное проникновение водяных паров из воздуха помещений в материал стены. Здесь больше подойдут пропитка поверхности гидрофобными составами, плотные цементно-песчаные штукатурки, отделка стен паронепроницаемыми виниловыми обоями или специальными красками. Правда, в этом случае многократно повышается роль качественной вентиляции помещений – чтобы излишняя влага не конденсировалась на поверхности стен, в углах оконных откосов и на стеклах.

Как избавиться от излишней влажности в квартире?

Неудовлетворительный баланс влажности всегда проявляет себя, особенно в зимнее время, обильным конденсатом на оконных стеклах и отсыревшими углами. Если замечено, что стеклопакеты металлопластиковых окон постоянно запотевшие – необходимо принимать меры. О том, как это сделать – в специальной публикации нашего портала.

И еще одна важная особенность. Очень часто хозяева возводимых домов стремятся как можно быстрее придать своим владениям «пристойный» внешний вид, торопясь со внешней отделкой. Это – очень серьёзная ошибка.

Это – очень серьёзная ошибка.

- Во-первых, кажущиеся такими прочными и ровными газобетонные стены обязательно дадут усадку. Приступать к какой бы то ни было отделке, не выждав хотя бы 6 ÷ 7 месяцев после постройки – совершенно бессмысленно. Даже при самых качественных материалах и квалифицированной работе обязательно появится сетка трещин.

- А во-вторых, в газобетонных домах внутренняя отделка должна предварять внешнюю. Причина все та же – паропроницаемость материала. Внутреннее оштукатуривание неизбежно связано с грунтованием и другими «мокрыми» работами, и влаге обязательно надо дать время для свободного выхода в атмосферу. Только после того, как влажность стены после внутренней отделки стабилизируется до нормальных значений, можно приступать к отделке фасада. В противном случае влага будет «законсервирована» в стене, что обязательно приведет к деструктивным процессам.

Как и чем штукатурят газобетонную стену изнутри помещений

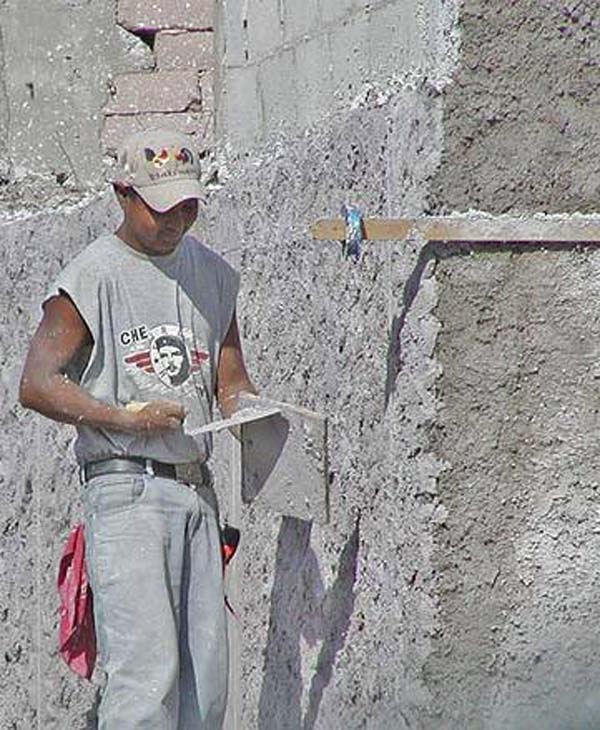

Можно сразу сказать, что, в принципе, техника оштукатуривания газобетонных стен в большей мере повторяет самую обычную технологию подобной отделки. Проблема, скорее, в специфических особенностях именно такого стенового материала, которые требуют соблюдения определенных нюансов. Одним словом, все упирается, наверное, в вопрос «чем», нежели в «как».

Проблема, скорее, в специфических особенностях именно такого стенового материала, которые требуют соблюдения определенных нюансов. Одним словом, все упирается, наверное, в вопрос «чем», нежели в «как».

Техника оштукатуривания стен изнутри

Назвать технологию такой отделки простой и доступной – достаточно сложно. Однако, «не боги горшки обжигают», и, потренировавшись на небольшом участке, набив руку, проанализировав ошибки, любой хозяин дома сможет справиться с подобной задачей. В помощь ему — специальная публикация нашего портала про оштукатуривание стен.

А вот по материалам для проведения работ следует пройтись подробнее.

- Открытая пористая структура газобетона не даст ограничиться только шпатлеванием стен – тонкий слой просто не удержится на такой поверхности. Стало быть, даже если стена выложена с высочайшей точностью и не требует особых корректировок своей плоскости – без штукатурки все равно не обойтись.

И на газобетонную стену придется «накинуть» слой не меньше 5 мм.

И на газобетонную стену придется «накинуть» слой не меньше 5 мм. - Такой слой будет подвержен растрескиванию и осыпанию (сказываются адгезионные особенности высокопористой структуры), если не усилить его армирующей сеткой. Если на других стеновых материалах использование армирующей сетки является желательным, то в случае с газобетоном это условие следует рассматривать, как обязательное. Сетка лучше всего – стекловолоконная, устойчивая к щелочной среде, чтобы она со временем попросту не растворилась в толще застывшей штукатурной массы.

- Газобетонные стены отличает высокое влагопоглощение. Как говорят опытные маляры, \этот материал буквально «пьет» воду. Казалось бы, это и неплохо для хорошей адгезии, но получается как раз наоборот. Газобетон «высасывает» влагу из наносимого раствора, что вызывает его быстрое пересыхание, растрескивание и осыпание – в случае с гипсовыми составами, и нарушение нормальной гидратации цемента, если используются штукатурки на его основе.

И в том, и в другом случае качество покрытия будет невысоким, а сама отделка – крайне недолговечной.

И в том, и в другом случае качество покрытия будет невысоким, а сама отделка – крайне недолговечной.

С другой стороны, излишнее перенасыщение газобетона водой тоже чревато негативными последствиями. Да и штукатурить такую стену весьма сложно – набрасываемый раствор начинает «ползти», слой становится неплотным или неоднородным и т.п.

Какой выход?

— можно применять специальные штукатурные смеси именно для газобетона, предназначенные для внутренних отделочных работ. Их компонентный состав, при правильном затворении водой, в соответствии с инструкцией, полностью оптимизирован к особенностям такой поверхности и даже порой не требует предварительного грунтования поверхности. Все это в обязательном порядке указывается изготовителем в инструкции по применению состава.

— применение специальных грунтовок глубокого проникновения. Здесь, правда, тоже важен баланс – перенасыщение газобетона пропитывающими составами может привести к противоположному эффекту, так как впитываемость поверхности для нанесения на нее штукатурки все же важна.

И в том, и в другом случае мастера-профессионалы не советуют сразу давать толстую наброску – лучше всего ограничиться минимальным слоем, в котором утапливается армирующая стекловолоконная сетка. Такой прослой не требуется большого количества влаги, ее намного легче с усилием «затереть» в газобетон, и армирование позволит создать прочную основу, без трещин. А вот после высыхания такой подложки можно будет смело переходить к основному оштукатуриванию по маякам.

Видео: работа мастера по оштукатуриванию газобетонной стены

Как уже говорилось, состав штукатурной смеси напрямую зависит от того, необходимо ли стене оставить ее высокие паропроницаемые свойства, или, наоборот, максимально затруднить проникновение влаги в материал.

- В первом случае часто предпочтение отдаётся специальным штукатурным составам на гипсовой основе, в которые часто включается лёгкий перлитовый песок.

Обычно в инструкции по применению состава бывает указано, что он сочетается с газобетонными (газосиликатными) стенами. Классический пример подобных смесей – штукатурки «Plaster» или «Основит – Гипсвэлл».

Обычно в инструкции по применению состава бывает указано, что он сочетается с газобетонными (газосиликатными) стенами. Классический пример подобных смесей – штукатурки «Plaster» или «Основит – Гипсвэлл».

Производители утверждают, что для нанесения таких составов даже не требуется армирующей сетки. Но в случае с газобетоном этот момент лучше не игнорировать.

- Силикатные штукатурки, на базе «жидкого стекла», очень неплохо подходят для газобетона, особенно по параметрам паропроницаемости. Однако, такая отделка стен существенно ограничит хозяев в выборе финишного покрытия, так как силикатные смеси несовместимы со многими другими декоративными составами на органической основе – акриловыми, силиконовыми, латексными и т.п.

- Специально для газобетона или подобных ему поверхностей разработаны штукатурки на цементно-известковой основе. Их состав оптимизирован именно для таких поверхностей, которые даже не потребуют предварительного грунтования перед штукатурными работами.

Пример – штукатурка «Baumit HandPutz» или смесь из комплекта целого «ансамбля» растворов, специально разработанных для газобетона «AeroStone».

Пример – штукатурка «Baumit HandPutz» или смесь из комплекта целого «ансамбля» растворов, специально разработанных для газобетона «AeroStone».

В состав таких штукатурок входят цемент, строительная известь, специальные легкие заполнители и пластифицирующие добавки, мелкофракционный очищенный песок. Такое покрытие обладает хорошей паропроницаемостью, и может использоваться как для внешних, так и для внутренних работ по газобетону.

- Если в планах хозяев дома добиться минимальной паропроницаемости стен изнутри, то обычно прибегают к использованию цементно-песчаных штукатурок без включений извести или доломитовой крошки (муки). Естественно, что в состав обычно входят специальные пластифицирующие добавки, удушающую адгезию создаваемого покрытия с пористым основанием.

У всех специализированных смесей для газосиликатных поверхностей есть один общий недостаток – они достаточно дороги, и при больших объемах работы такая внутреннее оштукатуривание стен выльется в изрядную сумму. А ведь это лишь предварительное выравнивание, без учета финишной отделки! Нельзя ли поступить проще, применить более доступные смеси или вообще обычные самодельные штукатурные растворы, например, на базе цемента и песка?

А ведь это лишь предварительное выравнивание, без учета финишной отделки! Нельзя ли поступить проще, применить более доступные смеси или вообще обычные самодельные штукатурные растворы, например, на базе цемента и песка?

Можно, но качественно выполнить подобную отделку может только опытный мастер, которому его многолетняя практика позволяет «на глаз» определить и состояние стены, и необходимость ее увлажнения или грунтования, и точный компонентный состав штукатурки. А без опыта таких работ совершить ошибку на газобетонной поверхности – проще простого, и вся работа будет проделана насмарку.

Однако, можно порекомендовать один очень интересный способ предварительной подготовки газосиликатной стены к дальнейшему оштукатуриванию. Если выполнить все в соответствии с рекомендациями, можно будет накладывать практически любой штукатурный состав, не опасаясь за появление трещин, сползание раствора, его быстрое пересыхание или, наоборот, излишнее переувлажнение стены.

Как можно качественно подготовить внутреннюю газобетонную стену к оштукатуриванию

Для работы понадобится обычный, самый недорогой из всех представленных в магазине, клей для керамической плитки, стекловолоконная сетка, грунт глубокого проникновения (обычная, типа Сeresit CT 17). А штукатурить затем можно будет любым составом на гипсовой, цементной, цементно-известковой и другой основе. В частности, вполне подойдет и привычная цементно-песчаная смесь даже в пропорции 1 : 5.

А штукатурить затем можно будет любым составом на гипсовой, цементной, цементно-известковой и другой основе. В частности, вполне подойдет и привычная цементно-песчаная смесь даже в пропорции 1 : 5.

Определить заранее количество штукатурной смеси для приведения стены в порядок – достаточно сложно, так как это зависит от состояния поверхности, ее ровности, наличия и глубины перепадов уровня и по вертикали, и по горизонтали. А вот определиться с количеством материалов для подготовительного цикла поможет наш калькулятор.

В нем учтены условия грунтования поверхности в два слоя, причём с разведением грунтовки водой при первоначальном нанесении, и создание подготовительного армированного клеевого слоя толщиной в 5 мм. Расчеты покажут результат с принятым у строителей-отделочников 15% запасом «на всякий случай».

Расчет ведется для прямоугольных поверхностей, за вычетом оконных и дверных проемов.

Калькулятор расчета материалов для подготовки газобетонной стены к оштукатуриванию

Перейти к расчётамЦены на популярные виды штукатурки

Штукатурка

Указанное количество материалов необходимо будет приобрести, а затем можно переходить к практическим работам:

| Иллюстрация | Краткое описание выполняемой операции |

|---|---|

Чтобы все получилось действительно качественно, стену нужно подготовить к работе. Для начала ее следует осмотреть – возможно, каменщики оставили недочеты, которые лучше устранить. |

|

| Например, вот таких щелей оставлять не следует – это впоследствии может сказаться на качестве штукатурного слоя. | |

| Щели или возможные сколы необходимо заполнить ремонтным раствором и выровнять до общей поверхности стены. Лучше всего для этого использовать специальный клей для газобетонных блоков – его потребуется не так много. |

|

| После просыхания ремонтных заплаток поверхность будет нелишним обмести жесткой пластиковой щеткой, удавив с нее пыль или присохшие фрагменты раствора. | |

| Следующий шаг – обязательное грунтование поверхности составом глубокого проникновения. Средний расход грунтовки оценивается примерно в 150 ÷ 180 г/м², но для первичного нанесения состав разводится водой в соотношении 1 : 1. |

|

Грунтовку наносят любым удобным способом, стараясь минимизировать ненужные потери. Вполне можно пользоваться валиком и кистью. Многие мастера предпочитают применять распыление состава, например, с помощью обычных садовых опрыскивателей или, если есть, компрессорных установок. Можно воспользоваться и старым пылесосом, работающим «на выдув». Второй слой грунтовки наносится только после полного просыхания первого. |

|

| Когда загрунтованная стена высохла и перестала после такой обработки активно втягивать воду, можно разводить плиточный клей. Все делается по инструкции к конкретному составу, до равномерной консистенции по подобию «густой сметаны». |

|

| Пока готовится клей, помощник может нарезать полосы малярной штукатурной сетки – по высоте помещения. Сетку лучше приобретать шириной около 1000 ÷ 1200 мм – так удобнее будет работать. |

|

| Готовый клей начинают набрасывать на стену в полосе, чуть больше ширины армирующей стеки. Количество клея рассчитывают так, чтобы его хватало для образования на стене слоя примерно в 5 мм.  |

|

| Наброска продолжается снизу вверх в намеченной полосе… | |

| … и заканчивается под самым потолком. | |

| Отрезанную по высоте стены полосу стекловолоконной стеки притапливают в нанесенный слой сверху … | |

| …и слегка фиксируют примятием в раствор донизу – чтобы она надежно держалась. | |

| Теперь в руки берётся зубчатый шпатель с высотой зубцов 5 – 6 мм. Начиная от верха стены, от потолка, шпателем с усилием сетка втапливается в слой клея. Она должна полностью «утонуть» в растворе и практически «достигнуть дна» то есть стеновой поверхности. Излишки клея, соответственно, выдавливаются через нее наружу. |

|

| Так обрабатывается вся поверхность, без пропусков. Вначале направления движения шпателем могут быть хаотичными – главное, утопить армирующий слой … |

|

… но постепенно направление движения меняется на горизонтальное. Такое «причесывание» стены должно привести к появлению на ней горизонтальных бороздок клея. |

|

| Все полосы ориентированы в одном направлении. | |

| Обработав один участок, скажем, до середины стены, переходят ниже – и все повторяется. | |

| Такая операция при хорошем усилии на шпателе обеспечивает отличный контакт клеевой массы с поверхностью газобетонной стены. Плюс к этому, слой клея получает отменное армирование. На снимке – образующиеся глубокие борозды в клеевом слое. |

|

| По краю обрабатываемого участка стены можно провести ровную полосу – в ней будет нахлёстываться очередное полотно стеклосетки. При этом ширина перехлеста должна составлять не менее 100 мм. Работа продолжается в таком же порядке, от полосы к полосе стены. В итоге вся поверхность должна быть закрыта слоем клея с горизонтальными бороздами. |

|

| Для чего это делается? Такой слой обеспечивает великолепное соединение со стеной, а сам в дальнейшем выступит в роли «посредника» — на него можно набрасывать абсолютно любую, безо всяких исключений, штукатурку, и прочность такого покрытия будет обеспечена.  Мало того, горизонтальные полосы не дадут штукатурному раствору сползать – это предельно облегчит работу. А площадь контакта раствора с основанием при этом увеличивается чуть ли не втрое. |

|

| К дальнейшим штукатурным работам можно будет переходить после полного застывания базового клеевого слоя. Здесь есть нюанс – плиточные клеи обычно содержат специальные компоненты для влагозадержания, и сухой вид покрытия может иногда ввести в заблуждение. А на деле слой еще оказывается сыроватым, и штукатурить по нему будет неудобно. Проверить возможность возобновления работ можно, просто плеснув на стену водой – она должна впитываться, а не стекать вниз. Если образуется мокрое пятно – клей полностью застыл, и стена готова «принять» штукатурку. |

|

| Дальше – все по обычной технологии оштукатуривания стены. Для начала выставляются профили-маяки. | |

| Готовится штукатурный раствор. Как уже говорилось, после такой подготовки вполне подойдет даже самый недорогой цементно-песчаный раствор (1 : 4 или даже 1 : 5 при цементе М400).  Единственное – целесообразно добавить в него пластифицирующий компонент. Это может быть заводской состав, но некоторые маляры-штукатуры с успехом применяют обычное кухонное моющее средство-концентрат из расчета 100 г на 100 кг раствора. |

|

| Раствор получается с хорошей пластичностью, и отлично набрасывается на стену, чему еще способствуют еще и горизонтальные борозды предварительного слоя. | |

| Продолжение набрызга (наброски) в полосе между двумя маяками. | |

| Разравнивание наброшенного штукатурного раствора правилом. | |

| Постепенно стена приобретает задуманную ровность, в соответствии с системой маячков. | |

| Выравнивание штукатурного слоя закончено … | |

| … и проверка показывает, что просветов между стеной и правилом нет. | |

В итоге газобетонная стена получила надежное штукатурное покрытие изнутри, которое поддается любому виду дальнейшей декоративной отделки. |

Возможно, кому-то такой подход покажется слишком затратным и трудоемким. Ничего подобного – метод достаточно прост и доступен для выполнения даже начинающим мастером, а качество получаемого покрытия при этом будет на высоте. Ну а суммарные затраты – просто несопоставимы, если их сравнивать с применением специальных штукатурных составов для газобетонных стен.

Нужно ли штукатурить газобетонные блоки: стены внутри помещения

Вопрос о том, нужно ли штукатурить газобетонные блоки, появляется перед каждым выбравшим данный материал для возведения дома или хозяйственных построек. Ведь газобетон, наряду с массой преимуществ и некоторыми недостатками, обладает определенными нюансами, которые нельзя не учитывать как в процессе строительства, так и при выборе материала, технологии для внутренней/внешней отделки.

Газобетон представляет собой тип легкого ячеистого бетона с большим количеством пор в структуре. Эта особенность обеспечивает постройкам из газоблоков высокие характеристики тепло/звукоизоляции, малый вес, идеальную геометрию, но требует правильного подхода к защите материала.

Газобетон гигроскопичен и без правильно выполненной отделки сильно впитывает воду, которая повышает уровень влажности в структуре, провоцирует появление конденсата, а при замерзании разрушает бетон.

Штукатурка газобетонных стен должна выполняться с применением правильно подобранных материалов, подходящих для работы с пористым бетоном, а также по определенной технологии.

Особенности газобетона

Прежде, чем выполнять оштукатуривание дома из газобетона снаружи или внутри помещения, необходимо изучить основные особенности и свойства материала для определения задач, правильного выбора штукатурного состава и технологии. Газобетон представляет собой вид ячеистых легких бетонов, который схож с пенобетоном, но имеет другую структуру.

В процессе производства газобетона наличия большого числа пор добиваются путем вспенивания бетонной смеси при введении специальных присадок (алюминиевой пудры, как правило).

Газовые пузыри в процессе застывания пробивают в бетонной смеси путь наружу, создавая открытую мелкопористую структуру. Получается, что газоблок пронизан большим количеством тонких каналов и им свойственно впитывать влагу.

Получается, что газоблок пронизан большим количеством тонких каналов и им свойственно впитывать влагу.

Блоки могут быть разной плотности, которая определяется числом воздушных пор внутри и влияет на теплоизоляционные характеристики, механическую прочность, обуславливая сферу применения газобетона. Для теплоизоляции применяют низкоплотные малопрочные блоки с большим числом воздушных пор, для строительства внутренних перегородок, несущих стен – блоки с более высокой прочностью и плотностью, но меньшими теплоизоляционными свойствами (меньше пор в структуре).

Характеристики самых популярных марок газобетона указаны в таблице:

Ключевые особенности газобетона, которые нужно учитывать:- Материал легкий, по мере увеличения плотности и веса растет прочность, но понижаются изоляционные свойства. Тем не менее, теплоизоляционные свойства газоблока высокие, независимо от марки (если сравнивать с другими материалами).

- Газобетон гигроскопичный, паропроницаемый, поэтому требует обязательной защиты снаружи и внутри от влаги.

В противном случае материал быстро впитывает воду, которая, замерзая, разрушает его (сначала появляются трещины, потом деформации и полное разрушение).

В противном случае материал быстро впитывает воду, которая, замерзая, разрушает его (сначала появляются трещины, потом деформации и полное разрушение). - Газоблоки отличаются низкой механической прочностью (даже с самой высокой плотностью), поэтому не терпят акцентированного ударного воздействия, становящегося причиной распространения трещин, появления сколов.

- Пористая структура бетона легко пропускает воздушные потоки, поэтому без отделки внешних стен и перегородок строение попросту будет продуваться.

- Газоблоки не очень эстетичны – если дом из натурального дерева или красного, белого кирпича можно оставить без отделки и он будет хорошо смотреться, то газобетон требует обязательной декоративной отделки.

Довольно часто для защиты и придания красивого внешнего вида стенам из газоблока фасады отделывают навесными системами. Также актуально оштукатуривание стен с окрашиванием или отделкой другими видами подходящих материалов.

Составы для газоблока подбираются специальные, адаптированные к условиям эксплуатации, способные выполнять все возложенные на них функции. Также в некоторых регионах газобетон требует обустройства дополнительного слоя теплоизоляции.

Также в некоторых регионах газобетон требует обустройства дополнительного слоя теплоизоляции.

Зависимость технологии оштукатуривания изнутри от внешней отделки фасада

Отделывать здание из газобетонных блоков нужно с учетом особенностей материала и в правильной очередности. Отделка внешняя и внутренняя взаимосвязаны и тут важно учитывать показатель паропроницаемости. Желательно, чтобы соблюдалось такое правило: уровень паропроницаемости материалов повышался в направлении изнутри наружу.

Ввиду высокой паропроницаемости газобетона он может провоцировать появление конденсата. Внутри дома жизнедеятельность людей провоцирует появление большого объема водяных паров – дыхание, стирка и сушка белья, кипячение воды, приготовление еды, прием ванны или душа, влажные уборки и т.д.

Часть влаги уходит через вентиляционные системы, но зимой при закрытых окнах и дверях давление насыщенных паров внутри помещения может превышать аналогичное значение на улице, поэтому влага пытается выйти наружу через внешние стены.

И если конструкция стены продумана верно, то пары свободно уходят на улицу. То есть, паропроницаемость материалов должна расти в сторону улицы. Вот так через неотделанную стену уходит пар (но это неактуальный вариант, так как газобетон боится влаги и требует защиты от нее):

Вот так пар уходит через фасад с отделкой кирпичной кладкой с вентилируемым зазором и наличием продух, благодаря которым происходит естественная циркуляция воздуха:

Внутри стены допускается отделывать штукатуркой с показателем паропроницаемости идентичным или более низким в сравнении с газоблоком. Большинство шпатлевок, штукатурок для внутренних работ (на гипсовой основе, к примеру), соответствуют данному требованию.

Что касается внешней отделки, то специальные составы должны быть паропроницаемыми, чтобы влага не запиралась внутри стены. В случае дополнительного утепления газоблока также подбирают материал с хорошей паропроницаемостью – обычно это минеральная вата и другие подобные варианты.

В случае дополнительного утепления газоблока также подбирают материал с хорошей паропроницаемостью – обычно это минеральная вата и другие подобные варианты.

Когда внешняя отделка выполнена из материалов с низкой паропропускающей способностью и без вентиляционного зазора, с утеплением из непропускающих пар материалов, пар плохо проходит наружу и стена начинает накапливать конденсат. Чтобы избежать этого, выполнение отделочных работ снаружи и внутри планируют заранее, все тщательно продумывают и просчитывают показатели.

Если же внешняя отделка уже выполнена из материалов с низкой паропроницаемостью, выход один: создать барьер внутри, способный активно противостоять проникновению пара вовнутрь стены. Поверхности пропитывают специальными гидрофобными составами, в работах используют плотные штукатурки на цементно-песчаной основе, виниловые обои, специальные краски. В таком случае важно позаботиться о мощной системе вентиляции, чтобы влага не собиралась внутри, на стеклах окон, по углам откосов.

Проводить отделочные работы можно по истечении 6-7 месяцев после завершения строительства дома, так как в противном случае газобетон еще даст усадку и вся отделка может покрыться сеткой трещин. И внутреннюю отделку нужно делать до внешней.

Ведь внутренние работы проводятся с грунтованием, другими мокрыми процессами, а влага должна свободно уходить из конструкции. После завершения работ и некоторого времени, когда стабилизируется внутренний уровень влажности, приступают ко внешней отделке.

Как и чем штукатурят газобетонную стену изнутри помещений

Техника оштукатуривания газобетонной поверхности мало чем отличается от работы с любым другим материалом. Но есть определенные нюансы, требующие внимания.

Особенности оштукатуривания стен из газоблока:- Из-за открытой пористой структуры газобетон просто покрыть шпаклевкой не удастся – тонкий слой не удержится на поверхности.

Поэтому даже идеальные ровные стены нужно штукатурить слоем минимум 5 миллиметров.

Поэтому даже идеальные ровные стены нужно штукатурить слоем минимум 5 миллиметров. - Без усиления армирующей сеткой слой может покрываться трещинами, поэтому сетку использовать обязательно. Лучше выбирать стекловолоконные, стойкие к щелочной среде.

- Газобетон отличается высоким водопоглощением, забирая влагу из любого наносимого раствора, из-за чего он быстро сохнет, покрывается трещинами, осыпается. Так происходит с гипсовым составом, когда нарушается нормальная гидратация цемента. Поэтому желательно применение специальных штукатурных смесей, предназначенных для работы с газобетоном.

- Желательно применять специальные грунтовки глубокого проникновения.

- Сразу давать толстую наброску не стоит – лучше сначала нанести минимальный слой, утопить в нем стекловолоконную сетку, после высыхания наносить основной штукатурный слой по маякам.

- Специальные штукатурные составы на базе гипса с легким перлитовым песком в составе.

В инструкции должно быть указано, что состав подходит для газобетона. Пример: «Основит – Гипсвэлл», «Plaster».

В инструкции должно быть указано, что состав подходит для газобетона. Пример: «Основит – Гипсвэлл», «Plaster». - Штукатурка на основе жидкого стекла – отделка ограничивает при выборе финишного покрытия, так как смеси силикатные не совмещаются с другими декоративными составами на основе органического типа (латексными, силиконовыми, акриловыми и т.д.).

- Смеси на цементно-известковой базе – оптимизированы для газобетона, не требуют грунтовки. Пример: «AeroStone» и «Baumit HandPutz». Штукатурки сделаны на базе цемента, строительной извести, пластифицирующих добавок, специальных легких наполнителей, очищенного мелкофракционного песка. Покрытие хорошо пропускает пар, подходит для внутренних/внешних работ.

Материалы для отделки с минимальной паропроницаемостью – это в основном цементно-песчаные штукатурки без доломитовой крошки или извести, но с пластификаторами для повышения адгезии. Все специальные составы для газоблока обычно стоят достаточно дорого и многие мастера рассматривают возможность применения самодельных штукатурных растворов, что часто приводит к проблемам.

Единственный выход уменьшить расходы на отделку – правильно подготовить газобетонные стены к оштукатуриванию, после чего наносить можно будет практически любую смесь, не боясь переувлажнения, пересыхания, сползания раствора, распространения трещин и т.д.

Подготовка внутренней газобетонной стены к оштукатуриванию

В работе используются: любой клей для керамической плитки, грунт глубокого проникновения (подойдет обычный, типа Сeresit CT 17), стекловолоконная сетка. В качестве штукатурного состава можно выбрать любую смесь – на базе цемента, цемента и извести, гипса и т.д. Можно применять и обычную цементно-песчаную смесь в пропорции 1:5.

Заранее просчитать объем материалов для подготовки и штукатурной смеси достаточно сложно, тут уже все зависит от наносимого слоя, подготовленности мастера, особенностей поверхности. Объем работ достаточно большой, но оно того стоит, так как такой подход позволяет сделать все качественно, правильно и в соответствии с требованиями газобетона.

- Устранить все недочеты, оставленные каменщиками – щели, сколы заполнить ремонтным раствором, довести до общей поверхности, дать заплаткам просохнуть.

- Обмести поверхности пластиковой жесткой щеткой, удалив остатки раствора и пыль.

- Покрытие поверхности грунтовкой глубокого проникновения с применением валика или кисти – сначала слой грунтовки, разведенной водой в пропорции 1:1, дать высохнуть, нанести второй слой грунтовки (без воды), дать просохнуть.

- Развести плиточный клей по инструкции до консистенции густой сметаны, нарезать в это же время сетку на полосы по высоте помещения.

- Готовый клей набрасывать на стену полосой, равной ширине сетки, слоем в 5 миллиметров, в направлении снизу вверх, дойдя до потолка.

- Полосу сетки нужно притопить в слой клея сверху, зафиксировать донизу, примяв в раствор. Потом зубчатым шпателем с зубцами высотой 5-6 миллиметров втапливают сетку с усилием в клей, чтобы она полностью утонула.

Таким образом обрабатывают всю поверхность. Постепенно направление движения шпателя нужно менять, чтобы вертикальное движение менялось на горизонтальное. Полосы должны идти в одном направлении.

Таким образом обрабатывают всю поверхность. Постепенно направление движения шпателя нужно менять, чтобы вертикальное движение менялось на горизонтальное. Полосы должны идти в одном направлении. - По краю обрабатываемой зоны проводят полосу – тут будет нахлест шириной в 10 сантиметров со следующей полосой.

- Когда базовый слой клея высохнет, выставляют маяки, готовят штукатурку, набрасывают раствор на поверхность стены, разравнивают.

Вопрос о том, нужно ли штукатурить газобетонные блоки, обычно не стоит перед мастерами – ответ однозначно положительный. А вот особенности проведения работ и правильный выбор состава помогут обеспечить максимальную надежность и долговечность отделки.

Штукатурка газобетона — подготовка основания стен внутри помещения

Штукатурка газобетона обязательно должна выполняться снаружи и внутри, с использованием подходящих материалов. Основная задача штукатурки – надежная и качественная защита конструкции от воздействия влаги и разного типа разрушений. Несмотря на массу преимуществ в эксплуатации, газобетон достаточно хрупок и очень сильно впитывает влагу, что негативно сказывается на прочности и долговечности блоков.

Основная задача штукатурки – надежная и качественная защита конструкции от воздействия влаги и разного типа разрушений. Несмотря на массу преимуществ в эксплуатации, газобетон достаточно хрупок и очень сильно впитывает влагу, что негативно сказывается на прочности и долговечности блоков.

Газобетон представляет собой вид ячеистого бетона, который производится из цемента, песка, воды и алюминиевой пудры в качестве газообразователя. Компоненты смешивают, раствор заливают в формы, ожидают увеличения в объемах, схватывания, потом режут и отправляют в автоклав, где газобетон под воздействием высокой температуры и давления быстро сушится, приобретая нужные показатели прочности. В итоге получаются блоки определенного размера, на 60-80% состоящие из открытых пор.

Основные преимущества газобетона как строительного материала – высокие характеристики теплосбережения, прекрасный уровень звукоизоляции, малый вес и большой размер газоблока с идеальной геометрией. Благодаря таким свойствам строительство дома из материала осуществляется быстро и легко, все работы можно выполнить своими руками, без привлечения спецтехники и затрат на оплату ее аренды, труда рабочих.

На фундамент оказывается малое давление, что также уменьшает расходы. В процессе эксплуатации удается сократить расходы на отопление до 30-40%. Немаловажно и то, что газобетон обладает оптимальными свойствами паропроницаемости, полностью экологичен, что способствует созданию в доме хорошего микроклимата.

С другой же стороны, основные преимущества материала являются и его недостатками – из-за наличия пор газобетон сильно впитывает влагу, которая в теплое время скапливается и становится причиной появления конденсата и плесени, а зимой замерзает и разрушает материал изнутри. Поэтому оштукатуривание поверхности выполняется обязательно и с использованием предназначенных для этого материалов.

Почему важно штукатурить газобетон правильно подобранными смесями:- Декоративность – дом, построенный из газобетона, смотрится неэстетично (в отличие от дерева или кирпича, к примеру, которые часто не предполагают внешнего слоя), поэтому требует отделки.

- Водопоглощение – чтобы его уменьшить и защитить газобетон от влаги, используют специальные отделочные материалы.

- Защита от механических воздействий – газобетон боится акцентированных ударов, разных воздействий, на месте которых появляются трещины, сколы и т.д.

- Газобетон хранит тепло, если он защищен – неотделанный камень может сильно продуваться ветрами.

Методов отделки для газобетона существует несколько – обычно выбирают вариант навесных фасадных систем либо покрытие и выравнивание штукатуркой. Оштукатуривание может быть выполнено с использованием декоративных материалов либо предполагать последующее окрашивание.

Основные требования к штукатурке

Штукатурка стен из газобетона внутри помещения или с внешней стороны должна соответствовать определенным критериям. Обычные смеси тут не всегда подходят. Классические цементно-песчаные растворы демонстрируют высокую плотность, поэтому плохо сцепляются с блоком, быстро страдают от трещин. Адгезия (сцепление поверхностей разнотипных материалов) в данном случае очень важна.

Кроме того, штукатурка для внутренних работ должна сохранять оптимальный микроклимат внутри помещения, защищая стены от влаги и не способствуя появлению плесени, грибка и других проблем. Для газобетона выбирают смеси с паропроницаемой основой, чтобы пар легко проходил сквозь стены и не накапливался внутри пор блоков.

Главные свойства штукатурки для отделки газобетона:- Стойкость к различным внешним негативным факторам.

- Высокий уровень адгезии с газоблоком.

- Стойкость ко влаге, резким перепадам температур.

- Хорошая прочность на сжатие, чтобы избежать риска распространения трещин.

- Паропроницаемость.

- Оптимальная плотность.

- Декоративность (если не планируется последующая окраска).

- Улучшение теплоизоляционных свойств стен из газоблока.

Штукатурка по газобетону надежно защищает стены от всех неблагоприятных факторов как снаружи и внутри, что существенно продлевает срок и улучшает качество эксплуатации дома.

Виды штукатурок, подходящих для газобетонных блоков

Задумываясь о том, чем штукатурить газобетон внутри дома или снаружи, необходимо обратить внимание на составы, подходящие по свойствам указанному материалу и условиям применения. Есть штукатурные составы для наружной отделки фасадов, которые защищают газоблок, демонстрируют хорошие показатели прочности, стойкости ко влаге и выполняют теплоизоляционные функции.

Внутренняя отделка помещения выполняется с использованием штукатурки, предназначенной для данного типа работ: состав должен быть влагостойким (для отделки кухни, ванной комнаты, для других помещений это не так важно), хорошо пропускать пар и не содержать токсинов, вредных соединений. Для штукатурки стен из газобетона используются составы на базе извести и цемента, акрила, силиката, силикона и т.д.

Популярные штукатурки для газобетона

До того, как штукатурить стены из газобетона, нужно правильно выбрать состав, взвесив все преимущества и недостатки каждого из них, оценив соответствие условиям эксплуатации, бюджет и т.д.

Подходящие типы штукатурки для стен из газобетона:- Известково-цементная смесь – прочная и паропроницаемая штукатурка, где вместо песка (как в цементно-песчаной смеси) взята известь. Разнообразные добавки позволяют повысить водостойкость и эластичность, придать смеси нужный цвет. Большинство современных штукатурок данного типа включают в составе специальные наполнители, существенно улучшающие характеристики покрытия.

- Силикатная – производится на базе жидкого калиевого стекла. Штукатурка из силиката отличается высоким уровнем влагостойкости, прочности, паропроницаемости. Силикатная смесь комфортна в работе, отделочный слой получается стойким к истиранию и загрязнениям, делает финишный слой декоративным, долговечным (служит около 25 лет). Главная проблема силикатов – небольшой выбор оттенков.

- Акриловая – подходит только при условии, что выполнена качественная внутренняя изоляция стен. Отличается не слишком хорошей паропроницаемостью, но как декоративная отделка служит прекрасно, надежная и прочная.

- Силиконовая – производится на основе кремнийорганических полимеров и смол. Создает прочное качественное покрытие, сохраняет эластичность после нанесения и высыхания, не дает образовываться трещинам даже в случае усадки газоблоков. Силиконовая отделка выглядит очень красиво за счет введенных в состав пигментов и специальных наполнителей.

Лидером среди остальных видов считается силиконовая штукатурка благодаря ее долговечности и декоративности, массе эксплуатационных преимуществ. Но и стоимость таких смесей значительно превышает цены других штукатурок.

Оштукатуривание газобетонных блоков с использованием цементно-песчаных смесей лучше не осуществлять. Они достаточно плохо кладутся на поверхность блоков, быстро провоцируют появление трещин и не демонстрируют все важные для газобетонных конструкций характеристики.

Наиболее популярные производители

Современный рынок строительных материалов предлагает достаточно большой выбор разнообразных смесей для выполнения ремонтно-строительных работ. Поэтому, задумываясь о том, какой состав выбрать, важно рассматривать не только типы штукатурки, но и производителей. Разные марки предполагают определенные особенности и цены.

Самые известные и популярные марки штукатурки для газобетона:- CERESIT СТ 77 – акриловая штукатурка для отделки фасада, дает высокую прочность (при этом, толщина слоя может быть небольшой), демонстрирует морозостойкость, стойкость к любым внешним негативным факторам. Использование такой штукатурки актуально при условии создания вентиляции и наличии гидрозащиты внутри дома.

- Ceresit CT 24 – за счет минерального состава смесь пластична, работа с ней удобна, покрытие легко выдерживает 100 циклов воздействия низких температур. Предполагает окрашивание, которое осуществляют через неделю после высыхания штукатурки.

- Baumit SilikonTop – высокий уровень адгезии, пластичности, длительное сохранение декоративности, свойство отталкивать грязь, хорошая паропроницаемость, прочность. Представлен большой выбор оттенков (около 200 разных), что дает возможность придать штукатурке любой цвет.

- Основит Стартвэлл Т-21 – штукатурка цементно-известковая, гарантирует морозостойкость, оптимальный уровень сцепления. Покрытие стойко к воздействию влаги и усадке.

- Weber.pas silikon – штукатурка на базе силиконовой эмульсии. Есть возможность выбрать подходящую зернистость, материал демонстрирует хороший уровень стойкости текстуры к воздействию температур, влаге, грязи.

- Ветонит Профи Гипс Усиленный – один из лучших вариантов: хорошая адгезия, легкое и быстрое нанесение, прекрасная пластичность. Но может быстро застывать (обязательно читать инструкцию и спецификации на упаковке), не давая качественно и ровно разгладить слой.

- Knauf Ротбанд – штукатурка демонстрирует великолепный показатель адгезии, хорошие свойства огнестойкости, паропроницаемости, экологичности, быстрого высыхания, прекрасной пластичности.

- Волма Строй – отечественная смесь из гипса и минеральных добавок, обладает хорошей сцепляемостью, полностью экологична. Но может быстро терять эластичность в процессе замеса.

- Unis Теплон – штукатурка, которая при высыхании становится белоснежной. Штукатурка обладает оптимальной стоимостью, позволяет делать большую толщину слоя. А вот адгезия у смеси низкая, поэтому для внешней отделки она не используется.

- Основит Гипсвэлл – один из самых подходящих вариантов, смесь можно использовать после замеса в течение полутора часов. Цена штукатурки сравнительно невысокая, а прекрасная адгезия и возможность делать слой любой толщины делает выбор идеальным для газобетона.

- Caparol Streichputz – лучшая штукатурка, демонстрирует высокий уровень стойкости к негативным факторам окружающей среды, прочности, пластичности. Слой получается тонким. Материал полностью безопасен и экологичен, его можно использовать как для внутренних, так и для внешних работ. Единственный минус – высокая цена.

- Mapei Nivoplan – универсальная смесь с хорошей адгезией, стоит недорого, но вот в продаже появляется достаточно редко.

Особенности оштукатуривания стен из газоблоков

Вопрос о том, надо ли штукатурить стены из газобетона снаружи и внутри, не актуален, ведь без специальной отделки стены прослужат минимальный срок и в скором времени начнут разрушаться, покрываться трещинами, плесенью и т.д. Важно правильно подобрать штукатурный состав и выполнить все работы в соответствии с технологией.

Внутренняя штукатурка стен из газобетона

Внутреннюю отделку обычно выполняют с использованием гипсовых смесей с разными добавками. Декоративность отделки могут повысить композиты (мраморная крошка, перлит и т.д.). Есть возможность окрасить состав в любой цвет. Можно выбрать гипсовую смесь без добавок – все они дают хороший уровень паропроницаемости, могут стать основой для поклейки обоев.

Технология штукатурки стен из газобетона внутри:- Устранение неровностей, трещин и сколов на поверхности стен из блоков.

- Тщательное удаление пыли.

- Нанесение грунтовки.

- Установка маяков и набрасывание первого слоя штукатурки, его обработка.

- Монтаж армирующей сетки.

- Аккуратное нанесение второго слоя штукатурки.

- Покраска стен, поклейка обоев или нанесение декоративного слоя штукатурной смеси.

Начинают работы с выравнивания стен – все неровности аккуратно удаляют теркой или рубанком (если все это не было сделано в процессе кладки стен). Если не выровнять стены, расход штукатурки будет большим, толщина слоя увеличится, что может грозить трещинами и отслаиванием штукатурки.

Далее на стены наносится грунтовка. До этого можно удалить пыль с поверхности посредством нанесения чистой воды так же, как и грунтовки, валиком или кистью. Когда вода высохнет, можно наносить грунтующую смесь. Выбор зависит от условий эксплуатации помещения – для прихожей/коридора выбирают любую универсальную смесь (подойдет Unis), для кухни и ванной лучше брать грунт глубокого проникновения (к примеру, Старатели).

После того, как грунтовка высохла, устанавливают маяки для определения толщины слоя штукатурки. Их монтируют на ширину правила, точность обязательно проверяют строительным уровнем. После этого наносится первый слой штукатурки – набрасывается так называемая «шуба» в направлении снизу вверх. Правило опирают на маяки, вытягивают по ним слой, пустоты сразу заделывают.

Нужно следить за тем, чтобы штукатурка не отслаивалась от основания, в случае такой неприятности штукатурку снимают, на поверхность наносят грунтовку и снова раствор.

Когда первый слой высох, его чуть увлажняют пульверизатором и разравнивают. Маяки могут стать мостиком холода, поэтому их нужно удалить и места заделать штукатуркой. Для обустройства и усиления углов наружных монтируют специальный перфорированный уголок с сеткой.

Вопрос о том, нужна ли сетка для стен, решается в каждом конкретном случае отдельно: многое зависит от особенностей эксплуатации, выбранного раствора для штукатурки и других условий.

Далее наносится второй слой штукатурки, после его высыхания все тщательно разравнивается и затирается. Если планируется окраска, ее выполняют после финишной затирки. К краске также выдвигают определенные требования – она должна быть паропроницаемой (на базе латекса, ПВА, акриловых эмульсий, цемента, органических растворителей). Для обычных помещений подойдет ESKARO AKZENT, для комнат с повышенным уровнем влажности – AquaNova Premium.

Наружная штукатурка стен из газобетона

Независимо от того, какая наносится штукатурка газобетона, подготовка основания должна выполняться максимально качественно. Фасадные смеси могут наноситься в несколько тонких слоев (это тонкослойная штукатурка) или в один толстый (толстослойная). Ниже представлен алгоритм нанесения тонкослойной смеси в 3 этапа, работа с толстослойными происходит проще.

План нанесения первого слоя наружной штукатурки:- Подготовка поверхности – выравнивание дает возможность уменьшить расход смеси.

- Тщательное покрытие грунтовкой стены.

- Нанесение тонкого слоя штукатурки (до 5 миллиметров), который станет основой для армирования.

Далее стену нужно армировать – в качестве упрочняющего слоя используют сетку из металла с мелкими ячейками – подойдет стальная с сечением проволоки 0.1 миллиметров и шагом ячеек 0.16х0.16 миллиметров или из стекловолокна. Сетку крепят с нахлестом в 50 миллиметров, делают углы перфорированным уголком и сеткой. Так удастся исключить вероятность появления трещин на стене из-за усадки конструкции.

Сетку утапливают штапелем во влажный слой. Саморезы лучше не использовать, так как они крепятся к основанию и монолита со штукатуркой не создают, в отличие от установки армирования прямо в смесь.

Далее ждут высыхания первого слоя (до 4 дней, все зависит от толщины слоя), наносят второй слой (выравнивающий) аккуратно и ровно, формируя максимально гладкую поверхность. Потом наносят финишный (третий) слой штукатурки, затирают. Теперь стену можно окрасить или отделать фактурной штукатуркой. Подойдет Победит-Короед, краска Нова-Фасад, Gasbetonbeschichtung от Dufa, ROLPLAST Gordianus, Dyotex.

Через год после выполнения отделки на стену нужно нанести гидрофобизатор, который сделает поверхность способной отталкивать воду. Хорошо себя зарекомендовал Неогард.

Оптимальные условия нанесения штукатурки

Внутри дома оштукатуривание может осуществляться в любое время года, а вот наружные работы требуют определенных условий. Сначала обычно выполняют все внутренние работы, связанные с повышенным уровнем влажности. Влажность несущих конструкций газобетонных стен должна быть максимум 27%. Если выше, то штукатурка будет плохо приставать и просто отслоится.

Лучше всего работы по отделке внутри помещений выполнять весной, а фасад отделывать в конце лета. Температура окружающей среды должна быть выше +5 и ниже +30 градусов, влажность воздуха максимум 80%. Если нужно штукатурить при минусе, выбирают специальные грунтовки глубокого проникновения до наступления оптимальных погодных условий.

Нельзя штукатурить в жару и под прямыми солнечными лучами, в сильный ветер. Даже если штукатурка хорошо ляжет, она достаточно быстро начнет покрываться трещинами и отслаиваться.

Заключение

Самые главные задачи, выполнение которых предполагает штукатурка бетона – подготовка основания, выбор оптимального состава и нанесение его согласно технологии. При учете этих трех пунктов покрытие будет служить долго, сохраняя прочность, эстетику, не позволяя дому разрушаться за счет надежной защиты от всевозможных негативных факторов.

Штукатурка для газосиликатных блоков – известные бренды и технология нанесения

Двадцатый век стал прорывным в области создания новых строительных материалов. Они позволили ускорить и удешевить строительство. Среди таких технологий можно назвать производство боков из газосиликата, которые сегодня нашли широкое применение в строительстве.

Блок газосиликатныйСодержание статьи

Достоинства и недостатки

Газосиликат нередко называют газобетоном. Это не совсем правильно. Разница между ними незначительная есть. У газобетона основным связующим элементом является портландцемент, у газосиликата – известь. Второй блок на вид будет выглядеть светлее, чем первый. Имеются небольшие отличия в технических характеристиках. Однако они не носят принципиального характера.

Популярность газосиликата объясняется целым рядом его достоинств.

- У газоблока невысокая цена, что позволяет серьезно удешевить строительство.

- Он легок по весу. Если сравнить газосиликатный и бетонный блоки одинакового размера, первый будет весить в пять раз меньше, чем второй. Это позволяет делать менее мощный фундамент, следовательно, также сократить расходы.

- Газосиликат обладает низкой теплопроводностью. Они ниже в восемь раз, чем у кирпича. Поэтому материал часто используется в странах с холодным климатом.

- У него высокие звукоизоляционные качества.

- ГСБ хорошо пропускает пар.

- Газосиликат безопасен с экологической точки зрения.

- Блоки выпускаются со строгими линейными формами, что ускоряет их кладку.

👷♂️ Не менее важная информация по теме: Засыпные стены из опилок с цементом

Наряду с достоинствами, существуют и недостатки.

- Самым существенным из них является низкая по сравнению с кирпичом или бетоном прочность. Из ГСБ можно строить одно и – двухэтажные строения, в том числе жилые дома, но для многоэтажных сооружений они не подходят.

- Блоки повреждаются при транспортировке и укладке, поэтому покупать надо с запасом.

- Следующий существенный минус – ГСБ хорошо поглощает влагу. Строить из них помещения с повышенной влажностью не имеет смысла.

- У него относительная низкая термостойкость. Он не горит, но при температурах свыше 400 градусов по Цельсию начинает разрушаться.

- Стены из ГСБ не слишком красиво смотрятся и нуждаются во внешней отделке, например, в оштукатуривании. Штукатурка или сайдинг не только повысят привлекательность стены, но и защитят блоки от внешних негативных воздействий.

Армирование

Перед оштукатуриванием стены из газоблоков необходимо армировать. Устанавливать арматуру нужно, даже если планируется отштукатурить стены всего с одной стороны, либо с внутренней, либо с наружной. От армирования можно отказаться, когда изнутри стена обшивается гипсокартоном, а снаружи – сайдингом.

Армируют газосиликатную стену не с целью повысить ее несущие возможности. Арматура нужна, чтобы не образовывались трещины при работе стены на изгиб. Такие нагрузки возникают при неравномерной подвижке фундамента.

Арматуру монтируют на первый ряд кладки, затем через каждые четыре ряда. Помимо этого, армированию подлежат опорные зоны перемычек и под оконными проемами. Оно должно распространяться на метр в каждую сторону.

Сделать армирование можно при помощи обычной прутковой арматуры диаметром восемь миллиметров. Сначала прорезаются борозды (штробы или штрабы). Перед установкой прутьев прорезанные борозды наполняются специальным клеем или цементно-песчаным раствором. Прутья очищаются от пыли и укладываются в штробы. В каждую борозду кладут два прута. Прутья вдавливаются в клей или раствор до полного покрытия. После окончания процедуры вдавливания излишки раствора или клея удаляют.

Вместо прутьев можно монтировать специальный арматурный каркас. Он представляет собой парные полоски из оцинкованной стали, которые соединены проволокой.

Читайте также: Штукатурка пеноблока – этапы работ, выбор смеси, правила нанесения и возможные ошибки

Технология штукатурных работ

Сама технология производства работ внутри дома и снаружи одна и та же. При оштукатуривании следует избежать одну распространенную ошибку. Некоторые люди в теплое время года штукатурят снаружи, а работу внутри дома оставляют на холодный сезон. Такой поход неверен.

При штукатурке и затирке используется вода. Испаряясь, она будет выходить из помещения наружу не только через вентиляцию, но и через поры ГСБ. При низкой температуре на улице она начнет конденсироваться между наружной штукатуркой и блоками. Замерзание влаги приведет к отслаиванию и отпадению штукатурки.

Вывод – начинать работы следует изнутри дома.

И только после того, как все работы, связанные с водой, будут завершены, можно приступать к отделке фасада.