ДВП — характеристики, выбор, размеры и сферы применения в России

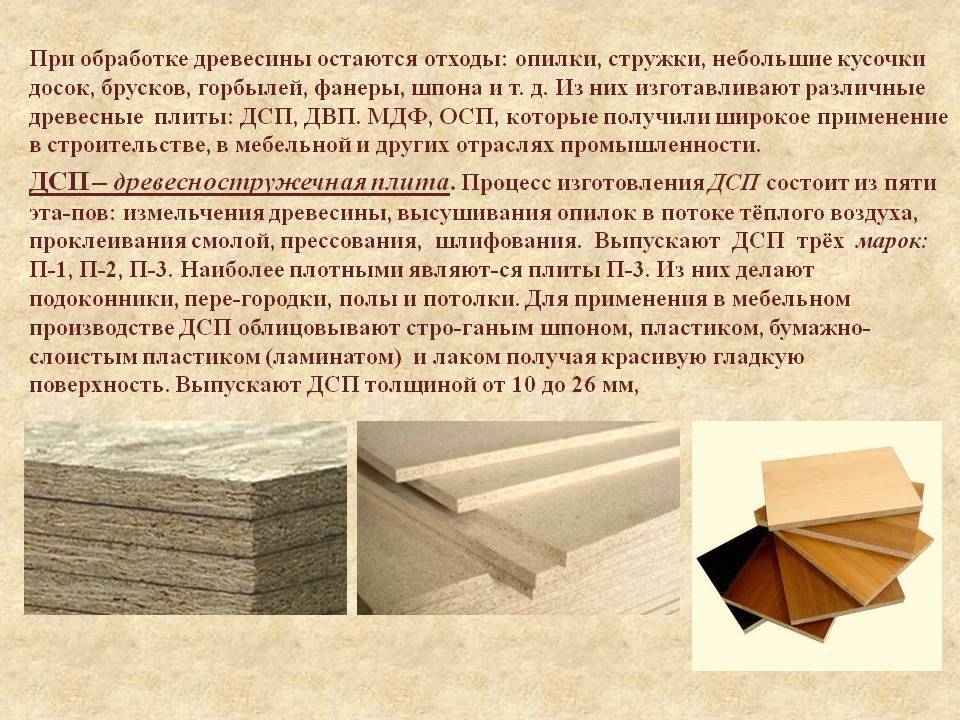

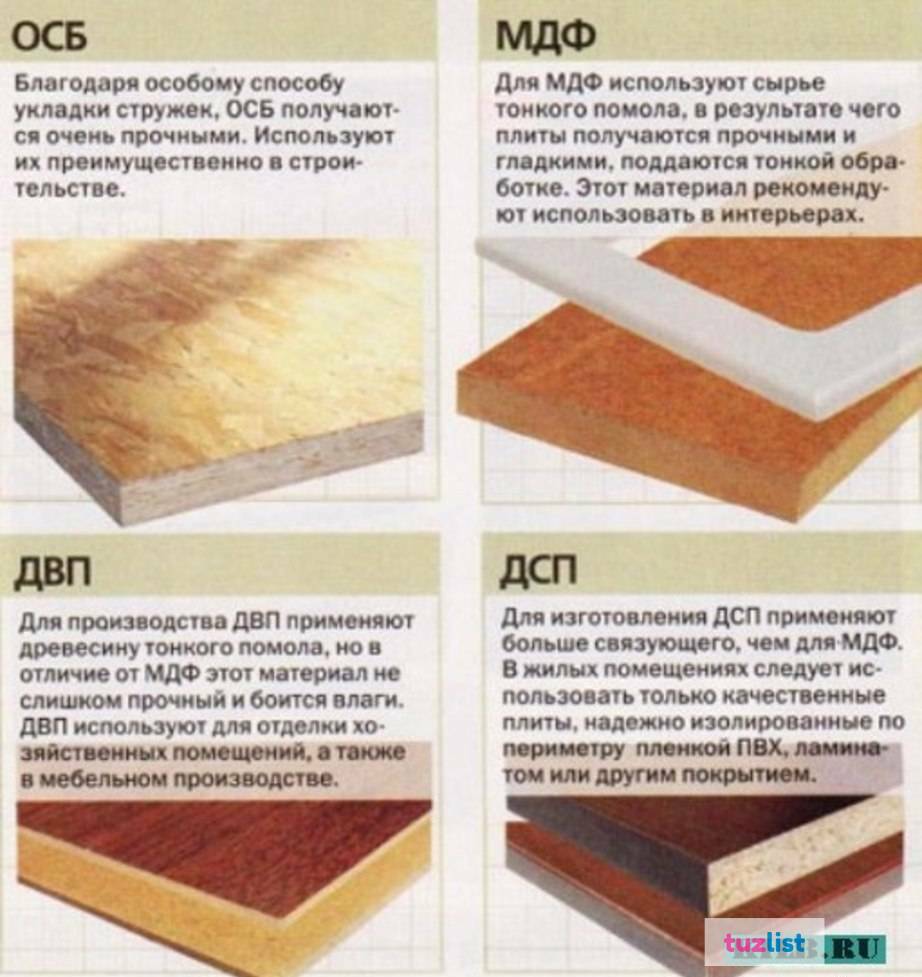

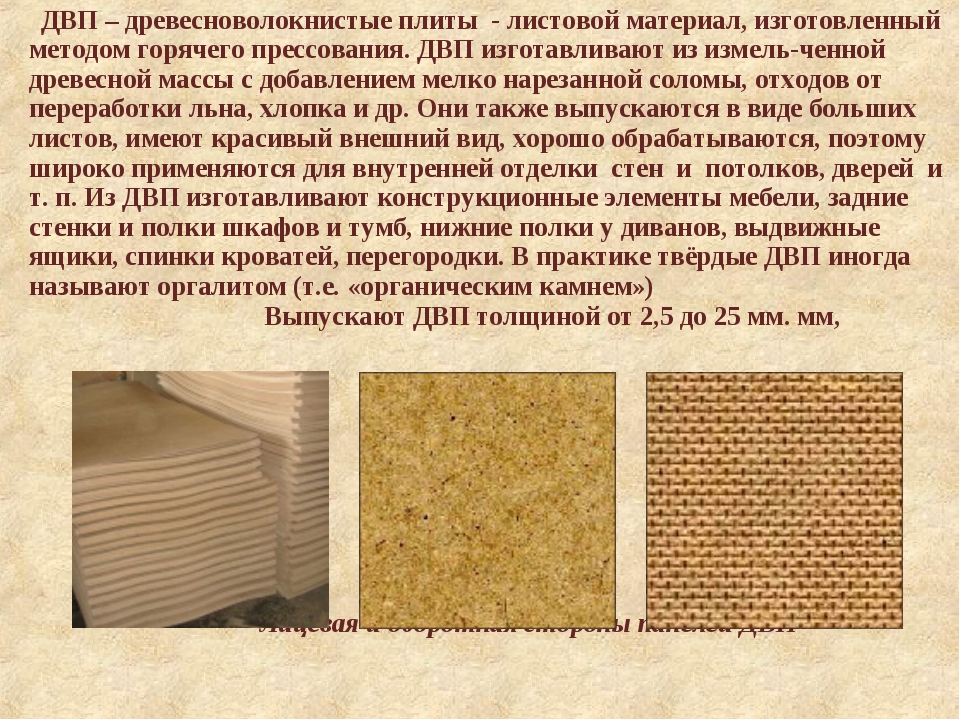

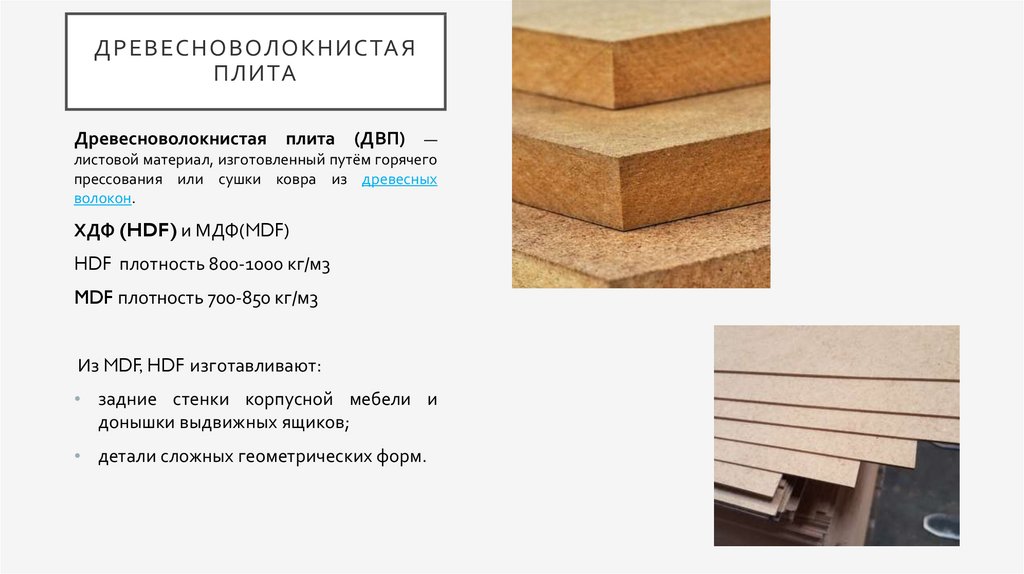

ДВП – разновидность листового материала для общестроительных работ. Буквенное значение расшифровывается как древесноволокнистая плита. Производство этого стройматериала предусматривает сухую прессовку натуральной фибры, то есть, мелких опилок, стружки и щепок, с целлюлозы. Перед формовкой в смесь добавляются дополнительные компоненты, повышающие характеристики изделия. К таковым относится парафин, канифоль. Благодаря им строительно-отделочный материал приобретает влагостойкость, высокий показатель стойкости к воспламенению и антисептические свойства. Формование осуществляется с применением мокрого или сухого метода прессования. Первый метод более экологичный: используется меньше связующих добавок, иногда их вообще в составе нет. «Мокрый» метод прессовки производители применяют при производстве изделий марки М-1, М-2 и М-3. Перед формованием ДВП пропитывается влагой под горячим сжатием.Целевое назначение ДВП

Плиты из древесного волокна используют во многих направлениях деятельности человека. Востребованность их обусловлена тем, что они не деформируются и не подвергаются воздействию влаги. Также стройматериал отличается экологической безопасностью, поскольку изготавливается из природного и нетоксичного сырья. Эти положительные свойства и вышеперечисленные качества делают ДВП незаменимыми при проведении определенных строительных работ, изготовлении мебельной продукции и во множестве других промышленных отраслях.

Востребованность их обусловлена тем, что они не деформируются и не подвергаются воздействию влаги. Также стройматериал отличается экологической безопасностью, поскольку изготавливается из природного и нетоксичного сырья. Эти положительные свойства и вышеперечисленные качества делают ДВП незаменимыми при проведении определенных строительных работ, изготовлении мебельной продукции и во множестве других промышленных отраслях.

ДВП используют для выполнения следующих работ:

- Теплоизоляция перекрытий.

- Изготовление звукоизолирующих перегородок.

- Теплоизоляция вентиляционных каналов, сантехнических шкафов, кинотеатров, студий телевидения.

- Сооружение опалубки.

- Изготовление полотен для дверных конструкций.

- Облицовка стен.

- Изготовление корпусной и встроенной мебели.

- Черновая и финишная отделка пола.

- Отделка в пассажирских вагонах, в трамваях, метрополитенах.

Также листовой материал применяют для создания панелей для устройств, которые принимают и распределяют электроэнергию.

Наиболее распространено использование древесноволокнистых плит в ремонтно-строительной сфере: применяется для облицовки, изготовления арок и как отделка стен с целью декорирования.

Как выбрать ДВП?

Чтобы знать, как выбрать древесноволокнистую плиту для выполнения определенных задач, необходимо ознакомиться с ее ассортиментом. По производственной технологии и дальнейшему ее применению изделия бывают различного состояния:

- Мягкого.

- Полутвердого.

- Твердого.

- Сверхтвердого.

- Облагороженного.

Мягкая ДВП пористая и прочная. Используют ее для монтажа теплоизоляционных и шумоизоляционных конструкций. Такой листовой материал маркируется М-1; М-2; М-3.

Сверхтвердая ДВП – очень плотный стройматериал. Главная особенность такой плиты – несложность процесса обработки и монтажа. Часто используют ее для создания дугообразных перекрытий, дверей, перегородок тары различного предназначения. Также настилают на пол (используют как пнапольное покрытие).

Классификация сверхтвердого листового материала:

- СТ – без покрытия.

- СТ-С – обработанные наружным слоем древесно-тонкодисперсного состава.

- Марки – ТП, Т-СП, ТС, Т.

- Группы – А и Б.

- Сорт – I и II.

Стоит выделить облагороженную древесноволокнистую плиту, поскольку она отличается тем, что подвергается обработке: на нее наносится социальный декоративный слой. В первую очередь выполняется окрашивание листового материала, а затем его оптимизация. Чтобы обеспечить изделию декоративные свойства, на его поверхность наносится рисунок, например, в виде имитации структуры древесины, такой фоновый оттенок всегда популярен. Преимуществ у материала много, среди которых стоит выделить презентабельную внешность.

Если нужна влагоустойчивая и сверхпрочная плита из древесного волокна, лучше предпочтение отдать ламинированной (ЛДВП), на поверхность которой нанесены составы с синтетическими смолами.

Размеры, толшина и свойства ДВП

Благодаря тому, что ДВП обладают высокими термоизолирующими характеристиками, их можно успешно использовать, как для сооружения деревянных конструкций и их ремонта, так и как материал для изготовления мебельной продукции.

- Стандартная толщина – от 2,5 до 5,5 мм – материал тонкий.

- Толщина изделия малой и средней плотности – 8, 12, 16, 25 мм.

- Толщина твердой древесноволокнистой плиты – 6, 8, 12 мм.

- Толщина твердых и сверхтвердых изделий – 2,5, 3,2, 4.5, 6 мм.

Толщина ДВП малая, но ей характерны существенные размеры площади. Длина плит варьируется от 1,22 до 3.0м. Ширина – от 1,22 до 1,7 м. Листы изготавливаются длиной до 6,1х2,14 м. Такой листовой материал подходят для применения на производствах. Для частной квартиры или дома он не подойдет. Что касается твердого стройматериала, то минимальный показатель его плотности составляет 850 кг/м3. Сверхтвердого – от 950 кг/м3. Плотность мягкой ДВП – до 350 кг/м3.

ДВП стоит недорого, проста в использовании. Ее можно широко применять для внутренних работ. Например, для отделки: с ее помощью выполняют отделку помещений дома (для этой цели необходимо использовать древесно-стружечную плиту). Также можно теплоизолировать стены с наружной стороны, перегородки и пол, лучше отдать предпочтение мягким изделиям.

DVP-NC66K — технические характеристики | Sony RU

Поддержка SonyDVP-NC66K

Тип плеера

5.0

Серебристый

Система

ДА

ДА

ДА

ДА

ДА

ДА

ДА

ДА

ДА

ДА

ДА

ДА

ДА

ДА

ДА

ДА

Качество изображения

ДА

12 бит/108 МГц

ДА

ДА

ДА

Аудио

ДА

ДА

ДА

ДА

ДА

ДА

ДА

192 кГц/24 бит

Конструкция

FL

Разъем

1

ДА

0

1

1

ДА

ДА

Пульт дистанционного управления

Повышенная комфортность использования

6 дисков

40 дисков

ДА

ДА

ДА

ДА

ДА

ДА

ДА

ДА

ДА

ДА

Другие

ДА

ДА

Технические характеристики

Зарегистрируйте ваш продукт

Получите доступ к информации и доступным обновлениям и воспользуйтесь эксклюзивными предложениями

Посетите наше сообщество, поделитесь опытом и решениями с другими пользователями продукции Sony

Ремонт, гарантия и запасные детали

Задайте вопросы по сервисному обслуживанию, ознакомьтесь с условиями гарантии, найдите ремонтный центр

Support by Sony (мобильное приложение)

Вы больше не пропустите ни одного обновления! Ищите информацию и получайте актуальные уведомления о вашем продукте

ДВП | Encyclopedia.

com

com буря

просмотров обновлено 29 мая 2018 г.Справочная информация

Композитные лесные товары или инженерная древесина относятся к материалам, изготовленным из древесины, которые склеены вместе. В Соединенных Штатах ежегодно производится около 21 миллиона тонн (21,3 миллиона метрических тонн) композитной древесины. К наиболее популярным композиционным материалам относятся фанера, столярные плиты, ДВП, ДСП и клееный брус. Большинство этих продуктов основано на том, что ранее было древесными отходами или малоиспользуемыми или некоммерческими породами. При производстве композитов теряется очень мало сырья.

Древесноволокнистая плита средней плотности (МДФ) — это общий термин для панели, состоящей в основном из лигноцеллюлозных волокон в сочетании с синтетической смолой или другой подходящей связующей системой и склеенных вместе под воздействием тепла и давления. Панели сжимаются до плотности от 0,50 до 0,80 по удельному весу (31-50 фунтов/фут3). Во время производства могут быть введены добавки для улучшения определенных свойств. Поскольку древесноволокнистую плиту можно разрезать на самые разные размеры и формы, у нее множество применений, включая промышленную упаковку, дисплеи, экспонаты, игрушки и игры, мебель и шкафы, стеновые панели, молдинги и дверные детали.

Во время производства могут быть введены добавки для улучшения определенных свойств. Поскольку древесноволокнистую плиту можно разрезать на самые разные размеры и формы, у нее множество применений, включая промышленную упаковку, дисплеи, экспонаты, игрушки и игры, мебель и шкафы, стеновые панели, молдинги и дверные детали.

Поверхность МДФ плоская, гладкая, однородная, плотная, без сучков и зернистости, что делает отделочные работы более простыми и однородными. Однородная кромка МДФ позволяет выполнять сложные и точные методы обработки и отделки. Отходы обрезков также значительно сокращаются при использовании МДФ по сравнению с другими подложками. Улучшенная стабильность и прочность являются важными преимуществами МДФ, при этом стабильность способствует соблюдению точных допусков в точно вырезанных деталях. Это отличная замена массивной древесине во многих интерьерах. Производители мебели также чеканят поверхность объемными рисунками, поскольку МДФ имеет такую ровную текстуру и стабильные свойства.

За последние 10 лет рынок МДФ в США быстро вырос. Отгрузки увеличились на 62%, а мощность завода выросла на 60%. Сегодня в Америке ежегодно потребляется более миллиарда квадратных футов (93 миллиона квадратных метров) МДФ. Мировые мощности MDF увеличились на 30% в 1996 году до более чем 12 миллиардов квадратных футов (1,1 миллиарда квадратных метров), и в настоящее время действует более 100 заводов.

История

МДФ был впервые разработан в США в 1960-х годах, производство началось в Депости, Нью-Йорк. Аналогичный продукт, оргалит (прессованное древесноволокнистое покрытие), был случайно изобретен Уильямом Мейсоном в 1925, когда он пытался найти применение огромному количеству древесной щепы, которую выбрасывали лесопилки. Он пытался впрессовать древесное волокно в изоляционную плиту, но изготовил прочный тонкий лист, забыв выключить свое оборудование. Это оборудование состояло из паяльной лампы, печатного станка восемнадцатого века и старого автомобильного котла.

Сырье

Древесная щепа, стружка и опилки обычно составляют сырье для древесноволокнистых плит. Однако, поскольку вопросы вторичной переработки и защиты окружающей среды становятся нормой, также используются макулатура, кукурузные рыльца и даже багасса (волокна сахарного тростника). Другие материалы также перерабатываются в МДФ. Одна компания использует сухие отходы в размере 100 000 тонн в год. Помимо древесных отходов, на этом предприятии используется картон, картонная тара из-под напитков, содержащая пластмассу и металл, телефонные справочники и старые газеты. Синтетические смолы используются для соединения волокон вместе, а другие добавки могут использоваться для улучшения определенных свойств.

Производство

Процесс

Передовые технологии и обработка улучшили качество древесноволокнистых плит. К ним относятся инновации в подготовке древесины, рецепты смол, технология прессования и методы шлифования панелей. Усовершенствованная технология прессования позволила сократить общие циклы прессования, а антистатическая технология также способствовала увеличению срока службы ленты в процессе шлифования.

Подготовка древесины

- 1 Производство качественных древесноволокнистых плит начинается с выбора и очистки сырья, большая часть которого перерабатывается из стружки и стружки, получаемых на лесопильных и фанерных заводах. Сырье сначала очищают от любых металлических примесей с помощью магнита. Далее материал разделяется на крупные куски и мелкие хлопья. Хлопья разделяются на штабеля опилок и щепы.

- 2 Материал снова проходит через магнитный детектор, при этом отбракованный материал отделяется для повторного использования в качестве топлива. Хороший материал собирается и отправляется в бункер для предварительного пропаривания. В бункер впрыскивается пар для нагрева и смягчения материала. Волокна подаются сначала в боковой шнековый питатель, а затем в поршневой шнековый питатель, который сжимает волокна и удаляет воду. Затем сжатый материал подается в рафинер, который разрывает материал на пригодные для использования волокна. Иногда волокно может пройти вторую стадию рафинирования, чтобы улучшить чистоту волокна.

Моторы большего размера на рафинерах иногда используются для отсеивания посторонних предметов из процесса.

Моторы большего размера на рафинерах иногда используются для отсеивания посторонних предметов из процесса.

Отверждение и прессование

-

3 Смола добавляется перед стадией рафинирования, чтобы контролировать устойчивость смеси к формальдегиду, а после рафинирования добавляется катализатор. Затем волокна выдуваются в сушилку с испарительной трубкой, которая нагревается либо маслом, либо газом. Соотношение твердой смолы и волокна тщательно контролируется путем взвешивания каждого ингредиента. Затем волокно проталкивают через скальпирующие валки для получения мата одинаковой толщины. Этот мат проходит несколько этапов прессования, чтобы получить более удобный размер, а затем обрезается до желаемой ширины перед окончательным этапом прессования. Пресс непрерывного действия, оснащенный большим барабаном, равномерно сжимает мат, контролируя его высоту. Прессы оснащены электронным управлением для обеспечения точной плотности и прочности. Полученная плита перед охлаждением разрезается на соответствующую длину с помощью пил.

Прессы имеют уравновешенные системы одновременного закрывания, в которых используются гидравлические цилиндры для выравнивания плиты, что при работе в сочетании с четырехточечным управлением положением обеспечивает больший контроль толщины отдельных панелей. Гидравлическая система может закрывать пресс на таких скоростях и давлениях, которые уменьшают проблемы с предварительным затвердеванием плит и сокращают общие циклы прессования.

Шлифование панелей

- 4 Для получения гладкой поверхности панели шлифуются с помощью лент с абразивным покрытием. Обычно используется карбид кремния, но с учетом требований к более тонкой поверхности используются другие керамические абразивы, в том числе оксид циркония и оксид алюминия. Восьмиголовочное шлифовальное оборудование и двусторонняя планировка улучшают постоянную гладкость поверхности. Антистатическая технология используется для снятия статического электричества, которое способствует быстрой нагрузке и избыточной шлифовальной пыли, тем самым увеличивая срок службы ремня.

Отделка

- 5 Панели могут подвергаться различным этапам отделки в зависимости от конечного продукта. Возможно нанесение различных цветов лака, а также различных рисунков под дерево. Гильотинная резка используется для резки древесноволокнистых плит на большие листы (например, шириной 100 дюймов). Для листов меньшего размера, таких как 42 на 49 дюймов (107 на 125 см), используется высечка. Специальные машины используются для резки ДВП на узкие полосы шириной от 1 до 24 дюймов (от 2,5 до 61 см).

- 6 Ламинаторы используются для нанесения на поверхность винила, фольги и других материалов. Этот процесс включает в себя разматывание рулона древесноволокнистого материала, его подачу между двумя валами, на которые наносится клей, объединение покрытой клеем древесноволокнистой плиты с ламинирующим материалом между другим набором валов и отправку объединенных материалов в ламинатор.

Контроль качества

Большинство заводов МДФ используют компьютеризированный контроль процесса для контроля каждого этапа производства и поддержания качества продукции. В сочетании с непрерывными грузовыми лентами, измерителями основного веса, мониторами профиля плотности и толщиномерами поддерживается однородность продукта. Кроме того, Американский национальный институт стандартов установил спецификации продукта для каждого применения, а также предельные значения выбросов формальдегида. Поскольку экологические нормы и рыночные условия продолжают меняться, эти стандарты пересматриваются.

В сочетании с непрерывными грузовыми лентами, измерителями основного веса, мониторами профиля плотности и толщиномерами поддерживается однородность продукта. Кроме того, Американский национальный институт стандартов установил спецификации продукта для каждого применения, а также предельные значения выбросов формальдегида. Поскольку экологические нормы и рыночные условия продолжают меняться, эти стандарты пересматриваются.

Последний стандарт для MDF, ANSI Standard A208.2, является третьей версией этого отраслевого стандарта. Этот стандарт классифицирует МДФ по плотности и использованию (внутри или снаружи) и выделяет четыре сорта продукции для внутренней отделки. Определенные спецификации включают в себя физические и механические свойства, допуски на размеры и пределы эмиссии формальдегида. Спецификации представлены как в метрических, так и в дюймово-фунтовых пределах.

Измеряемые физические и механические свойства готового продукта включают плотность и удельный вес, твердость, модуль разрыва, сопротивление истиранию, ударную вязкость, модуль упругости и предел прочности при растяжении. Кроме того, также измеряются водопоглощение, набухание по толщине и прочность внутренней связи. Американское общество испытаний материалов разработало стандарт (D-1037) для проверки этих свойств.

Кроме того, также измеряются водопоглощение, набухание по толщине и прочность внутренней связи. Американское общество испытаний материалов разработало стандарт (D-1037) для проверки этих свойств.

Будущее

Хотя в 1996 году было построено более 750 новых заводов, в 1997 году ожидалось, что потребление МДФ упадет на 10% ниже прогнозируемого уровня. Показатели использования снизились для некоторых рынков, а экспорт сократился. Несмотря на эту тенденцию, некоторые заводы продолжат инвестировать в высокотехнологичное оборудование и экологический контроль для производства высококачественной продукции.

Экологические нормы будут по-прежнему бросать вызов промышленности древесноволокнистых плит. Хотя карбамидоформальдегидные смолы в основном используются в производстве МДФ из-за их низкой стоимости и характеристик быстрого отверждения, они имеют потенциальные проблемы с выделением формальдегида. Возможным решением являются фенолформальдегидные смолы, поскольку они не выделяют формальдегид после отверждения. Эти смолы, однако, более дорогие, но предварительные исследования показали, что их можно использовать в гораздо меньших количествах и добиться того же времени обработки, что и мочевинной смолы.

Эти смолы, однако, более дорогие, но предварительные исследования показали, что их можно использовать в гораздо меньших количествах и добиться того же времени обработки, что и мочевинной смолы.

Будут продолжены разработки в области производственных технологий, включая оборудование для обработки панелей и режущие инструменты. Со временем будет разработано прессовочное оборудование, которое устранит предварительное отверждение и уменьшит разброс толщины отдельных панелей. МДФ и другие изделия из инженерной древесины станут еще более однородными по характеристикам кромок и гладкости поверхности, а также будут иметь лучшие физические свойства и постоянство толщины. Эти улучшения приведут к тому, что все больше производителей мебели и шкафов будут включать такие продукты в свои проекты.

Где узнать больше

Периодические издания

«Руководство для покупателей и спецификаторов ДСП и МДФ». Wood & Wood Products, , январь 1996 г., стр. 67-75.

Кениг, Карен. «Новый завод МДФ отличается высокими технологиями и качеством». Wood & Wood Products, , апрель 1996 г., стр. 68–74.

«Новый завод МДФ отличается высокими технологиями и качеством». Wood & Wood Products, , апрель 1996 г., стр. 68–74.

«Древесина Ласани — идеальная замена дереву.» Economic Review, , апрель 1996 г., с. 48.

Маргосян Рич. «Новые стандарты для ДСП и МДФ». Wood & Wood Products, , январь 1994 г., стр. 90-92.

Другое

Институт древесно-стружечных плит и древесноволокнистых плит средней плотности. http://www.pbmdf.com (9 июля 1997 г.).

— Laurel M. Sheppard

Использование, производство, преимущества и недостатки

Содержание

Полная форма МДФ — это древесноволокнистая плита средней плотности. МДФ является альтернативой фанере, изготовленной путем разбивания кусков древесины хвойных или твердых пород на древесные волокна правильной формы, часто в дефибрилляторе, смешивая их с воском и связующим на основе смолы для придания свойств.

Это предмет социального обеспечения, он имеет широкий спектр работ в разных отраслях. МФД Плита является экономичным изделием внутреннего назначения, за счет меньшей влагостойкости.

в основном используется для внутреннего использования, отчасти из-за его достаточной влагостойкости. Он доступен в необработанном виде с тонко отшлифованной внешней стороной или с декоративными покрытиями, такими как деревянный шпон, меламиновая бумага или винил.

ДВП средней плотности толще фанеры. Он сделан из расщепления различных волокон, но может использоваться в качестве строительного материала, как и фанера. Он прочнее и толще ДСП.

Древесноволокнистая плита средней плотности — это древесноволокнистая плита стандартной плотности. Строительный и самодельный листовой материал, используемый в краснодеревщике, мебели и лепке. В качестве материала древесноволокнистая плита средней плотности очень универсальна и экономична, что делает ее невероятным выбором для проекта. 9№ 0003

9№ 0003

Древесноволокнистая плита средней плотности (МДФ) обычно не используется как самостоятельная отделка, вместо этого ее изготавливают из шпона или ламината, что создает ощущение настоящего дерева.

2. Использование плит МДФ 90 007

Плита МДФ легко поддается резке, формовке и окраске благодаря ее гладкому и блестящему характеру.

Основные области применения плит МДФ следующие:

1. Мебель

Плита МДФ предназначена для производства различных мебельных изделий, используемых многими компаниями. Плиты МДФ доказали свою экономичность по сравнению с чистой деревянной мебелью на рынке.

Изготовление мебели с использованием древесноволокнистых плит дешевле, а стоимость их изготовления ниже по сравнению с другой продукцией.

Популярные мебельные материалы, так как стоимость их изготовления ниже, чем готовых видов мебели.

2. Столярные изделия

Плита МДФ используется в столярных работах внутри дома.

Вы увидите несколько шкафов, изготовленных из плит МДФ и покрытых ламинатом из дерева сверху.

Мебель для дома, такая как кухонные шкафы и стеллажи, также изготавливается из плит МДФ, используемых для формовки, дверных коробок и ламинированных деревянных полов.

3. Огнестойкость

Плиты МДФ обеспечивают противопожарную защиту, поскольку обладают хорошим качеством огнестойкости свойств.

Новая строительная тенденция использования огнестойких материалов для строительства зданий стремительно растет.

Существуют различные типы материалов МДФ, используемые для строительства бизнес-зданий, офисных зданий и других типов зданий.

4. Пароотталкивание

Плиты МДФ используются в качестве изоляции и пароизоляции в различных коммерческих и жилых зданиях.

Эта древесноволокнистая плита изготовлена таким образом, что она может противостоять влаге в течение длительного времени и без усадки в процессе сушки без какого-либо гниющего воздействия на нее.

Плиты МДФ устойчивы к проникновению влаги в дом, поэтому в доме требуется меньше отопления и, в конечном итоге, уменьшается счет за электроэнергию.

5. Звукоизоляция

Плиты МДФ можно использовать в качестве звукоизоляции в доме. Это поможет уменьшить громкость шума в доме.

Многие компании, производящие звуковые колонки, используют плиту МДФ в своих динамиках, потому что она поглощает звук и снижает внутреннюю вибрацию.

Плиты МДФ также используются в офисах, отделах новостей и многоквартирных домах для снижения уровня производимого шума.

6. Кровля

ДВП используется в домашних кровельных системах, поскольку обладает хорошей устойчивостью к атмосферным воздействиям. Плиты МДФ – лучший материал для подкладки черепицы под разные типы крыш.

Плиты МДФ – лучший материал для подкладки черепицы под разные типы крыш.

Плиты МДФ можно использовать для обшивки стен обшивки внутренней отделки дома. Это гибкий и прочный материал, используемый для отделки фасадов и интерьеров домов.

3. Плита МДФ Производство

Ниже описан процесс производства плит МДФ,

1. Окорка и измельчение

2. Щепа Вода

3. Дефибриллятор

4. Формирование мата

5. Хранение

1. Окорка и измельчение

Первый шаг в подготовке среднего логова Город ДВП окорочный. Кору хвойных пород эвкалипта можно найти в чистом виде, но для обеспечения нормального качества конечного продукта кору от бревна отделяют.

Уменьшает количество песка и органических отходов. Это также обеспечивает быстрый отвод воды и более качественную отделку поверхности.

После того, как кора заброшена, бревно зачищают. Барабан измельчителя измельчает бревна в равномерно формованные щепки. Полученные щепы, если они слишком велики, могут быть повторно измельчены, а щепа меньшего размера используется для альтернативного использования.

2. Вода для стружки

Затем стружка очищается на наличие повреждений. Процедура также отделяет кусочки коры, грязь, пыль и так далее.

3. Дефибратор

Перед процессом разделения на волокна чипы ламинируются расплавленным парафиновым воском. Это склеивает чипы вместе. Теперь склеенные чипсы оставляют сохнуть, пропуская их через сушилку с подогревом воздуха. Это выявляет дефектные волокна.

Затем чипсы подаются в дефибриллятор на ограниченное количество минут при высокой температуре, пока они измельчаются в пульпу. Насквозь из дефибриллятора происходит поступление пульпы в продувку, где она смешивается со смолой.

Воск повышает влагостойкость, а смола используется для уменьшения комкования, но в конечном итоге является основным связующим веществом. Затем его пропускают через сушилку, где он быстро высыхает.

Затем его пропускают через сушилку, где он быстро высыхает.

4. Формирование мата

Теперь сухие волокна передаются в систему формирования мата. Здесь они размещаются на ленте, которая перемещается в прямой мат с помощью распределительных рычагов.

Мат наматывается с помощью ряда тяжелых валиков, что обеспечивает им желаемую толщину. Пилы для резки по периметру обрезают периметр мата, чтобы придать доске желаемую форму и размер. Измельченное волокно после резки по периметру убирается пылесосом и перерабатывается для следующего этапа.

Таким образом, мат пропускается через горячий пресс для прочного соединения волокнистых матов. Горячий пресс позволяет прессовать до 10 матов одновременно до требуемой толщины.

Плиты взвешивают на весах, охлаждают до комнатной температуры в звездообразном охладителе, а затем переносят на платформу. Затем их обрезают с помощью пилы до необходимого размера.

5.

Склад

Склад Отрезанные древесноволокнистые плиты средней плотности теперь хранятся на складе, откуда они перегружаются в грузовики в необходимом количестве.

4. Преимущества плит МДФ 9000 7

Преимущества MDF Wood:

✔ Дешевизна и доступность на рынке.

✔ Он безопасен для окружающей среды, так как сохраняет деревья, так как представляет собой процедуру вторичной переработки.

✔ Легко взять любой цвет там, где древесина имеет длительный срок службы, для окрашивания в несколько цветов.

✔ Древесноволокнистая плита средней плотности не содержит сучков и перегибов любого типа, имеет гладкую и блестящую поверхность.

✔ Плиты МДФ могут быть легко защищены от некоторых насекомых, так как для подготовки плит МДФ используются химические вещества.

✔ Может быть окрашен или заштрихован и придан вид почти такой же, как у натурального дерева.

✔ Изображение на МДФ проще, чем на дереве.

✔ Для придания древесноволокнистой плите средней плотности внешнего вида натурального шпона к ней можно легко подключить ламинаторы.

✔ Прочная, плотная, плоская и жесткая древесноволокнистая плита средней плотности — лучший выбор, чем древесина.

✔ Древесноволокнистая плита средней плотности не имеет волокон, так как это не настоящий продукт, ее легко резать и сверлить без каких-либо повреждений.

✔ Обладает хорошими механическими свойствами при достаточной плотности.

s древесины МДФ:

✔ Плита МДФ имеет меньшую прочность и меньший срок службы по сравнению с деревом.

✔ Древесноволокнистая плита средней плотности может сломаться или расколоться под высоким давлением.

✔ Древесноволокнистая плита средней плотности впитывает воду быстрее, чем древесина.

✔ Крепление шурупов и гвоздей к плите МДФ – дело непростое.

✔ Древесноволокнистая плита средней плотности изготовлена из летучих органических соединений, включая мочевиноформальдегид, которые могут проникать в легкие и глаза и вызывать раздражение глаз.

✔ При резке плит МДФ в воздухе образуется больше пыли, которая вызывает инфекцию легких и затрудняет дыхание человека.

6. Плиты МДФ и ДСП

| Особенности | Древесноволокнистая плита средней плотности (МДФ) | ДСП |

| Смотреть | Плита МДФимеет блестящую отделку и характеристики гладкости, так как используются приросты древесины аналогичного размера. | Не дает блестящей и гладкой поверхности по сравнению с плитой МДФ. |

| Плотность | Плита МДФ имеет большую плотность по сравнению с ДСП. Двп характеристики: виды и технические характеристики древесноволокнистой плиты

|