Глиноземистый цемент уникальней других цементов по своим свойствам

Цемент – это основа любого строительного процесса. Если возникает речь о больших объемах работ, то цемент способен удовлетворить любые запросы.

Существует большое количество различных видов цемента, каждый из которых обладает различными свойствами, но только один вид цемента обладает способностью увеличиваться в объеме в процессе твердения и выделять тепло в первые сутки твердения – это глиноземистый цемент.

Свое название этот цемент получил от технического названия оксида алюминия А1203 — глинозем.

Внешние параметры глиноземистого цемента — это тонкий порошок серо-зеленого, коричневого или черного цвета.

Объемный вес цемента в рыхлом состоянии — 850 -1100 кг/м3.

Тонкость помола должна быть такой, чтобы при просеивании пробы цемента через сито с сеткой № 008 (размер ячеек в свету 0,08 мм) проходило не менее 90% от массы пробы.

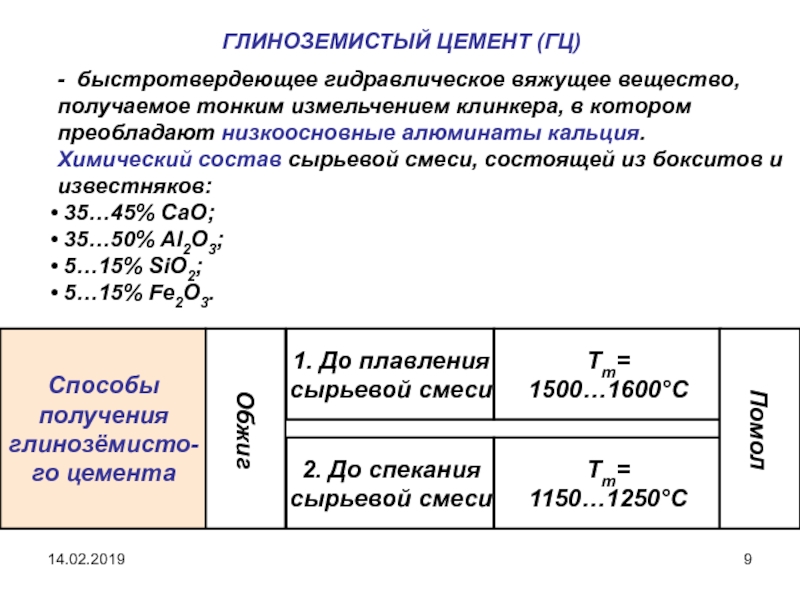

Глиноземистый цемент должен изготовляться в соответствии с ГОСТ 969-91 по технологическому регламенту производителя. Содержание глинозема (Al2O3) в цементе должно быть не ниже 35 %.

Содержание глинозема (Al2O3) в цементе должно быть не ниже 35 %.

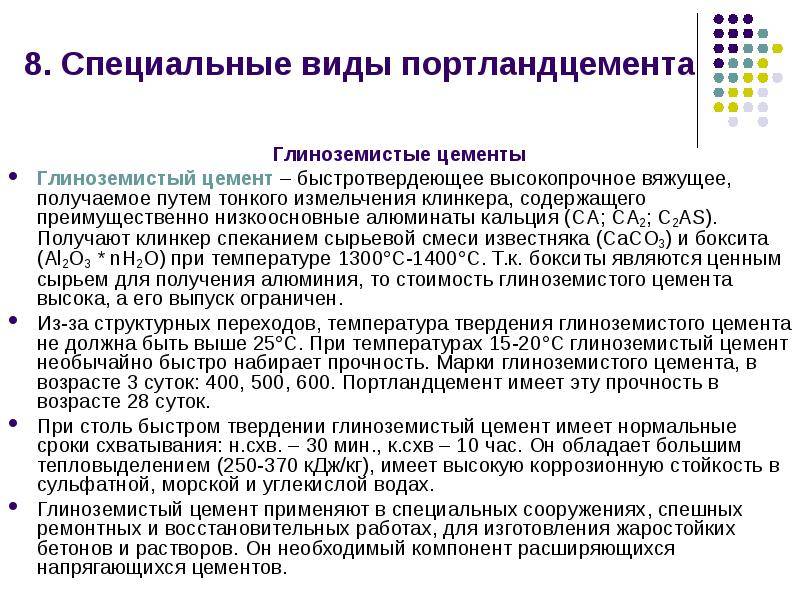

В соответствии с ГОСТ 969—66 глиноземистый цемент в зависимости от прочности при сжатии делится на три марки: 40, 50 и 60. Марку цемента определяют в возрасте трех суток после изготовления образцов.

Однако стоимость глиноземистого цемента в несколько раз выше стоимости обычных видов цемента даже при изготовлении его более дешевым способом — плавкой в доменной печи. Это обстоятельство в сочетании с повышенными свойствами глиноземистого цемента обусловливает его применение для производства специальных работ.

Глиноземистый цемент транспортируют и хранят в бочках или бумажных мешках.

Получение глиноземистого цемента.

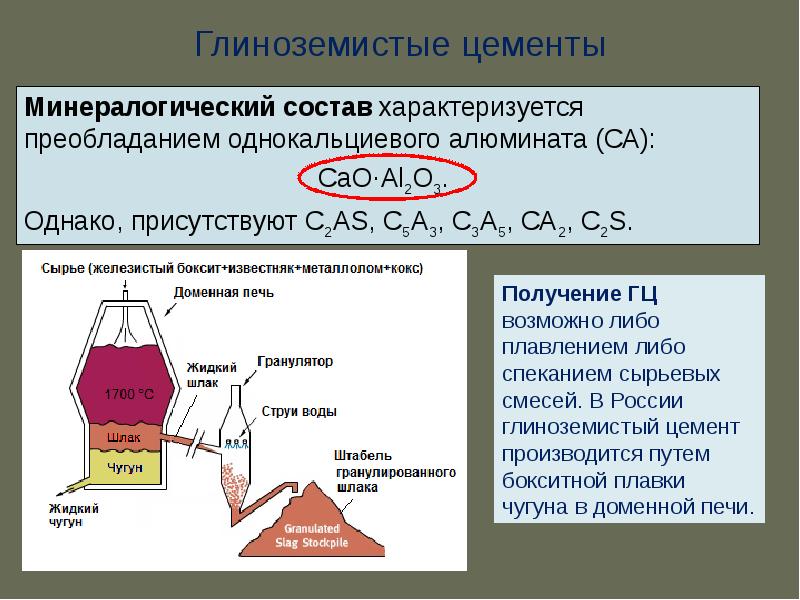

Глиноземистый цемент получается методом тонкого измельчения обожженной до спекания или сплавления богатой глиноземом сырьевой смеси.

Для сырья используется известняк, известь или породы, с высоким содержанием глинозема.

Для интенсификации процесса помола клинкера допускается введение технологических добавок до 2%, которые не ухудшают качество цемента и снижают его стоимость.

Существует несколько способов получения глиноземистого цемента.

Один из способов — такой же, как при изготовлении портландцемента: тонкоизмельченную смесь бокситов и известняка обжигают до спекания во вращающихся печах при 1200- 1300°, готовый клинкер пропускают через мельницу.

При другом способе смесь бокситов и известняка расплавляют при температуре 1400-1450° в электрических печах или вагранках.

Расплав охлаждают, после чего полученный материал подвергают дроблению и затем размалыванию в трубных мельницах.

Возможно изготовлять глиноземистый цемент плавкой в доменной печи бокситовой железной руды с известняком и металлическим ломом.

Цементом является получаемый в результате плавки шлак, после того как он пройдет дробление и размол.

Технические характеристики глиноземистого цемента марки ГЦ-40:

В минеральном составе клинкера глиноземистых цементов преобладает однокальциевый алюминат СаО * А1203 (СА), определяющий основные свойства этого вяжущего.

Кроме того, в нем присутствуют: алюминаты — СА2, С12А7; двухкальциевый силикат C2S, отличающийся, как известно, медленным твердением, и в качестве неизбежной балластной примеси алюмосиликат кальция — геленит — 2СаО * А1203 * 2Si02, не способный к твердению.

|

Химический состав, содержание оксидов, %: |

|||||

|

Al2O3 |

|

Fe2O3 не более 4 |

SiO2 не более 3 |

не более 9 |

TiO2не более 9 |

| Физико-механические показатели | Значение для марки цемента | |||||

| Предел прочности при сжатии, | 40 | 50 | 60 | |||

|

МПа, не менее в возрасте: 1 суток |

22,5 50 |

40 32,4 |

27,4 60 |

|||

|

Тонкость помола: |

10 | 10 | 10 | |||

по ГОСТ 6613, % не более

Сроки схватывания глиноземистого цемента: начало — не ранее чем через 30 мин.

Сроки схватывания могут быть изменены введением замедлителей (борной кислоты, буры, хлористого кальция и др.) или ускорителей (известь, портландцемент, гипс и др.).

Прочность глиноземистого цементного камня нарастает с большой скоростью. Уже через сутки сопротивление сжатию и растяжению достигает более 50 % проектной прочности.

Для твердения глиноземистого цемента наиболее благоприятной является температура + 15-20 °С при нормальной влажности или твердения в воде.

При твердении, протекающем при температуре выше 30 °С, прочность цемента снижается в 3-4 раза.

Отрицательное влияние высокой температуры в раннем возрасте твердения сказывается резче, чем в более позднем.

При пониженных положительных температурах твердение происходит менее интенсивно, но все же значительно быстрей, чем портландцемента.

При охлаждении массы цемента (бетона) ниже -2 °С твердение его с водой практически прекращается.

Поэтому для твердения необходимо обеспечить оптимальные температурные условия.

Свойства глиноземистого цемента.

Глиноземистый цемент — одним из самых огнестойких цементов, он выдерживает температуру до 1700C°.

Преимуществами глиноземистого цемента являются затвердевания во влажной среде, при добавлении цемента в бетон, он стает водонепроницаемым, морозостойким.

К особым свойствам глиноземистого цемента относятся: быстрое нарастание прочности в раннем возрасте.

За 28 суток твердения глиноземистый цемент выделяет тепло в количестве 70 кал/г. Характерна высокая скорость тепловыделения, что позволяет использовать бетон при отрицательных температурах воздуха (до -10°С).

Кроме того, глиноземистый цемент

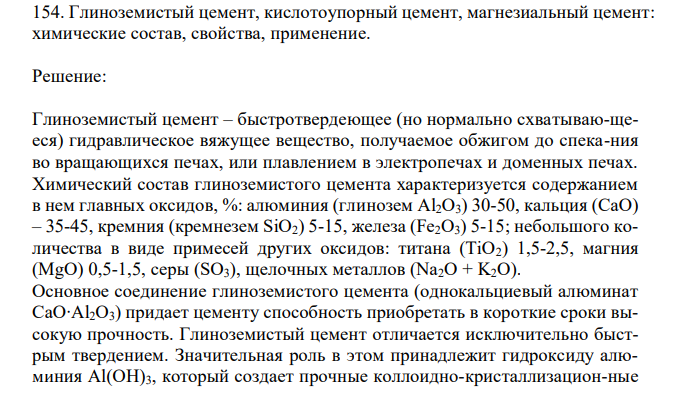

имеет повышенную плотность, что делает бетон на его основе более устойчивым к вредным воздействиям агрессивных жидкостей и газов;Также глиноземистый цемент по сравнению с портландцементом более огнестоек и термически устойчив; в смеси с шамотом, магнезитом и др. глиноземистый цемент используется для получения гидравлически твердеющих огнеупорных растворов и бетонов.

глиноземистый цемент используется для получения гидравлически твердеющих огнеупорных растворов и бетонов.

При возведении массивных сооружений, с применением глиноземистого цемента, внутри бетонного массива развиваются высокие температуры, достигающие 70 °С и выше.

При таких температурах твердение протекает ненормально и прочность бетона внутри конструкций получается значительно ниже, чем в наружных слоях.

Бетоны и растворы на глиноземистом расширяющемся цементе могут твердеть на воздухе и в воде и характеризуются:

• безусадочными при твердении в воде;

• достаточно стабильны и долговечны;

• могут подвергаться пропарке, но их не следует применять при температурах, превышающих 90-100° С;

• в суточном возрасте имеют 43%, а в трех суточном — 85% 28-суточной прочности;

• обладают высокой атмосферной устойчивостью, морозостойкостью, сульфатостойкостью;

Применение глиноземистого цемента.

Применение глиноземистого цемента ограничено его высокой стоимостью, но, даже не смотря на это, глиноземистые цементы находят широкое применение в различных областях.

Основными потребителями глиноземистого цемента являются предприятия топливно-энергетического комплекса, черной и цветной металлургии, строительных комплексов оборонного значения.

Рекомендуется глиноземистый цемент применять для изготовления сборных железобетонных конструкций специального назначения на заводах и строительных площадках.

Здесь данный цемент имеет то преимущество, что изделия могут выпускаться с завода уже через сутки после изготовления, а распалубка их может производиться через 12-16 часов.

Причем отпадает необходимость в тепловлажностной обработке, что обычно требуется при применении портландцемента.

Глиноземистый цемент применяется для изготовления железобетонных сооружений, подвергающихся воздействию морских, сульфатных и других минерализованных вод (не допускается применение данного цемента в кислой и щелочной средах).

Глиноземистый цемент применяется и для изготовления гидроизоляционных штукатурок:

1. В метростроении обеспечивает водонепроницаемость тоннелей метро, позволяет производить зачеканку швов между тюбингами, омоноличивание и усиление старых конструкций.

2. В промышленном и гражданском строительстве применяется при сооружении емкостей для хранения жидкого топлива и других аналогичных целей, для зачеканки швов водопроводных линий при рабочем давлении до 10 атм.

Глиноземистый цемент также применяется для тампонирования холодных нефтяных скважин, тампонирования трещин в породах при большом дебите воды; для заделки пробоин в судах морского транспорта; для быстрого устройства фундаментов под машины, заливки анкерных болтов, восстановления поврежденных зданий и мостов; для изготовления сборных железобетонных изделий на заводах ЖБИ и строительных площадках; для изготовления емкостей и других сооружений; для изготовления огнеупорных бетонов и штучных изделий с огнеупорностью до 1700 °C.

Глиноземистый цемент по выгодным ценам Вы всегда можете приобрести в нашей Компании.

Так же мы рады предложить Вам большой выбор огнеупорных и строительных материалов.

На нашем сайте Вы можете не только выбрать необходимую Вам продукцию, но и сделать заказ, который будет оперативно принят нашими сотрудниками.

Вас приятно удивят не только ассортимент и качество нашей продукции, но и цены.

Мы будем рады встрече с Вами и установлению длительного сотрудничества.

Глиноземистый цемент, производство и применение глиноземистого цемента.

Глиноземистый цемент (ГОСТ 969-77) – быстротвердеющее гидравлическое вяжущее вещество, являющееся продуктом тонкого помола обожженной до сплавления или спекания сырьевой смеси, богатой глиноземом и окисью кальция. Глиноземистый цемент содержит преимущественно низкоосновные алюминаты кальция. Глиноземистый цемент быстротвердеющий, но не быстросхватывающийся.

Начало его схватывания должно наступать не ранее 45 минут, а конец – не позднее 12 часов. Вводя различные добавки в глиноземистый цемент, регулируют сроки его схватывания. При введении гидратов окиси кальция и натрия, карбоната натрия, двуугекислой соды, сульфатов натрия, кальция и железа, цемента схватывания глиноземистого цемента ускоряют, а при введении хлористых натрия, калия, бария, азотнокислого натрия, соляной кислоты, глицирина, сахара, уксуснокислого натрия, буры – схватывание замедляют. При твердении глиноземистого цемента в короткий промежуток времени выделяется большое количество тепла (за первые сутки 70-80% всего тепла), что приводит к значительному повышению температуры в первые сроки твердения. Это свойство цемента используют при низких температурах для зимних работ. Глиноземистый цемент выпускают марок 400, 500 и 600.

Прочность глиноземистого цемента характеризуется спадами и подъемами в различные периоды твердения. Чем быстрее идет процесс гидратации, тем чаще наблюдается падение прочности. Бетон на глиноземистом цементе более плотный и водонепроницаемый, а коррозийная стойкость выше, чем бетона на цементе. Бетоны и растворы на глиноземистом цементе достаточно морозостойки. Несмотря на хороший показатели свойств, глиноземистый цемент не получил такого широкого распространения, как цемент, так как сырья для его производства значительно меньше и стоимость намного выше.

Бетон на глиноземистом цементе более плотный и водонепроницаемый, а коррозийная стойкость выше, чем бетона на цементе. Бетоны и растворы на глиноземистом цементе достаточно морозостойки. Несмотря на хороший показатели свойств, глиноземистый цемент не получил такого широкого распространения, как цемент, так как сырья для его производства значительно меньше и стоимость намного выше.

Глиноземистый цемент применяют для получения быстротвердеющих строительных и жаростойких растворов и бетонов, используемых при скоростном строительстве, аварийных работах, зимнем бетонировании, при строительстве сооружений, подвергающихся действию минерализированных вод и сернистых газов.

Глиноземистый цемент — быстротвердеющее гидравлическое вяжущее вещество, являющееся продуктом тонкого помола обожженной до сплавления или спекания сырьевой смеси, состоящей из бокситов и извести (или известняка). Состав смеси таков, что в готовом продукте преобладают низко-основные алюминаты кальция.

Химический состав глиноземистого цемента следующий: Аl2О3 — 30-50%; CaO — 35-45%; SiO2 — 5-15%; Fе2O3 – 5-15 %.

Минералогический его состав может существенно меняться в зависимости от химического состава сырьевой смеси и способа производства.

Наиболее важными соединениями являются алюминаты кальция: СаО*Аl2О3(СА), 5СаО*3Аl2О3(С5AЗ) и СаО*2АI2О3(СА2).

В глиноземистом цементе всегда присутствует одно кальциевый алюминат. Он является основным его компонентом. Глиноземистые цементы делятся на высокоизвестковые, содержащие более 40% СаО, и малоизвестковые, в которых СаО менее 40%. В высокоизвестковых цементах наряду с однокальциевым алюминатом присутствует С5А3, а в малоизвестковых – СA2.

Однокальциевый алюминат может образоваться в результате реакций в твердой фазе или путем кристаллизации из расплава. В зависимости от состава и условий образования СА форма его кристаллов бывает различной (призматическая, дендритная, скелетная). Однокальциевый алюминат часто образует твердые растворы с ферритом, хромитом и другими составляющими систему компонентами. Это соединение в чистом виде характеризуется нормальными сроками схватывания и высокой прочностью В ранние сроки твердения, не падающей и в дальнейшем. Пятикальциевый трехаалюминат встречается в виде двух модификаций: устойчивой А-формы и неустойчивой А-формы. Состав этого минерала выражается также формулой 12СаО*7АI20З(СI2А7). В А-С5А3 могут растворяться различные окислы глиноземистого цемента. Ряд исследователей считают, что в действительности он является соединением 6СаО*4Аl2О3*FеО*SiO2, в котором FеО может замещаться MgO, а SiO2 — ТiO2. В глиноземистых цементах С5А3 встречается главным образом в устойчивой модификации. В чистом виде С5А3 быстро ,схватывается и дает в первые сроки твердения довольно высокую прочность, понижающуюся, однако, в дальнейшем.

Это соединение в чистом виде характеризуется нормальными сроками схватывания и высокой прочностью В ранние сроки твердения, не падающей и в дальнейшем. Пятикальциевый трехаалюминат встречается в виде двух модификаций: устойчивой А-формы и неустойчивой А-формы. Состав этого минерала выражается также формулой 12СаО*7АI20З(СI2А7). В А-С5А3 могут растворяться различные окислы глиноземистого цемента. Ряд исследователей считают, что в действительности он является соединением 6СаО*4Аl2О3*FеО*SiO2, в котором FеО может замещаться MgO, а SiO2 — ТiO2. В глиноземистых цементах С5А3 встречается главным образом в устойчивой модификации. В чистом виде С5А3 быстро ,схватывается и дает в первые сроки твердения довольно высокую прочность, понижающуюся, однако, в дальнейшем.

Однокальциевый двухалюминат также встречается в виде двух модификаций: устойчивой и неустойчивой. Состав этого минерала выражали ранее формулой 3СаО*5Аl2О3 (С3А5). В глиноземистом цементе обнаружена устойчивая форма СА2. Она образует крупные игольчатые призматические кристаллы. Отдельно взятый СА2 гидратируется и схватывается медленнее других алюминатов кальция, но отличается сравнительно высокой прочностью через длительное время.

Состав этого минерала выражали ранее формулой 3СаО*5Аl2О3 (С3А5). В глиноземистом цементе обнаружена устойчивая форма СА2. Она образует крупные игольчатые призматические кристаллы. Отдельно взятый СА2 гидратируется и схватывается медленнее других алюминатов кальция, но отличается сравнительно высокой прочностью через длительное время.

В глиноземистом цементе содержатся также 2СаO* SiO2 и геленит — 2СаО*SiO2*АI2О3. Двухкальциевый силикат обычно встречается в зернах круглой формы. Часто наблюдаются двойники. Отличаясь медленным твердением, двухкальциевый силикат понижает прочность глиноземистых цементов в первые сроки. Геленит кристаллизуется в виде таблиц, призм; чаще он дает в глиноземистых цементах крестообразные формы или тонкоструктурные прорастания с СА. Геленит — практически неактивный компонент глиноземистого цемента. В насыщенном известково-гипсовом растворе его активность несколько повышается. Вяжущие свойства геленита в стеклообразном и мелкокристаллическом состоянии выше, чем в крупнокристаллическом. На образование геленита затрачивается глинозем. Это уменьшает содержание наиболее активных компонентов — алюминатов кальция. Таким образом, следует стремиться к тому, чтобы в глиноземистых цементах содержалось возможно меньше SiO2. Присутствие лишь небольшого его количества (до 4-5%) действует благоприятно, по-видимому, из-за способности СА растворять такое количество в своей кристаллической решетке.

Вяжущие свойства геленита в стеклообразном и мелкокристаллическом состоянии выше, чем в крупнокристаллическом. На образование геленита затрачивается глинозем. Это уменьшает содержание наиболее активных компонентов — алюминатов кальция. Таким образом, следует стремиться к тому, чтобы в глиноземистых цементах содержалось возможно меньше SiO2. Присутствие лишь небольшого его количества (до 4-5%) действует благоприятно, по-видимому, из-за способности СА растворять такое количество в своей кристаллической решетке.

Железосодержащие составляющие встречаются в глиноземистых цементах в виде твердых растворов в пределах составов С6А2F-С2F. Возможно также присутствие 2СаО*Fе2O3, СаО*Fе2О3, Fе3O4 и FеО.

Наличие MgO в глиноземистом цементе вызывает образование магнезиальной шпинели — MgO . АI2О3. Она может также присутствовать в виде периклаза (MgO), окерманита (2СаО* MgO*2SiO2) и четверного соединения 6CaO*4Аl2O3*MgO*SiO2. Связывая глинозем и малоактивные соединения, окись магния ухудшает свойства глиноземистого цемента.

Связывая глинозем и малоактивные соединения, окись магния ухудшает свойства глиноземистого цемента.

В бокситах содержиться некоторое количество окиси титана, которая может образовывать первскит — CaO*TiO2, также не гидратирующийся при воздействии воды. В глиноземистых цементах возможно присутствие и других компонентов, количество которых, однако, весьма незначительно.

См. далее по теме: Производство глиноземистого цемента; Твердение глиноземистого цемента, его свойства и применение.

Высокоглиноземистый цемент — Производство, характеристики и применение

🕑 Время чтения: 1 минута

Высокоглиноземистый цемент производится путем измельчения клинкеров глинозема и известняковых материалов, таких как известь, путем плавления или спекания. Этот цемент также известен как кальций-алюминиевый цемент. В этой статье мы обсудим историю, состав, производство, характеристики, использование, преимущества и недостатки.

Содержание:

- История высокоглиноземистого цемента

- Composition of High Alumina Cement

- Manufacture of High Alumina Cement

- Characteristics of High Alumina Cement

- Uses of High Alumina Cement

- Advantages of High Alumina Cement

- Disadvantages of High Alumina Cement

History of High Alumina Цемент

Цемент с высоким содержанием глинозема был впервые разработан в Великобритании в 1925 году производителем цемента Lafarge. Поскольку было обнаружено, что он устойчив к химическим атакам, он в основном использовался для морского строительства. Его популярность возросла, когда были обнаружены и широко использованы для сборного железобетона такие свойства этого цемента, как быстрый набор прочности и простота изготовления.

Рис. 1: Цемент с высоким содержанием глинозема.

Состав высокоглиноземистого цемента

Таблица 1: Процентное содержание компонентов в составе.

| Составляющие | Содержание в процентах |

| Силикагель | 3-8% |

| Глинозем | 37-41% |

| Лайм | 36-40% |

| Оксид железа | 9-10% |

| Титан | 1,5-2% |

| Магний | 1% |

| Нерастворимые остатки |

Производство высокоглиноземистого цемента

Процесс производства цемента с высоким содержанием глинозема отличается от процесса производства обычного портландцемента. В качестве сырья используются бокситы и известь. Сырье смешивают в необходимой пропорции и измельчают на мелкие фрагменты размером 100 мм. Эти куски загружаются в печь и нагреваются до температуры их плавления, равной 1600°С. Расплавленный материал падает на стальную плиту и отправляется охлаждаться во вращающуюся печь.

Эти клинкеры затем тонко измельчают в трубчатых мельницах до крупности не менее 2250 см 9 .0101 2 /грамм.

Сырье смешивают в необходимой пропорции и измельчают на мелкие фрагменты размером 100 мм. Эти куски загружаются в печь и нагреваются до температуры их плавления, равной 1600°С. Расплавленный материал падает на стальную плиту и отправляется охлаждаться во вращающуюся печь.

Эти клинкеры затем тонко измельчают в трубчатых мельницах до крупности не менее 2250 см 9 .0101 2 /грамм.

Характеристики высокоглиноземистого цемента

Характеристики этого цемента:

- Очень устойчив к химическим воздействиям.

- Низкий уровень pH.

- Обладает высокой устойчивостью к химической коррозии, благодаря чему применяется для изготовления водопроводных и канализационных труб, заводских водостоков, береговых сооружений и заводских дымоходов.

- Показатель преломления этого цемента высокий.

- Обладает высокой устойчивостью к серной кислоте.

- Этот цемент быстро затвердевает.

- Он действует как связующий материал при добавлении в огнеупорные бетоны, поскольку образует керамическую связку при высоких температурах.

Использование цемента с высоким содержанием глинозема

- Благодаря быстрому затвердеванию и прочности он широко используется в морском строительстве и канализационной инфраструктуре.

- Цемент с высоким содержанием глинозема также используется в огнеупорных бетонах, где требуется большая прочность при очень высоких температурах.

Рис. 2: Использование цемента с высоким содержанием глинозема в морских сборных конструкциях.

Преимущества высокоглиноземистого цемента

Преимущества высокоглиноземистого цемента заключаются в следующем:

- Из-за большего времени схватывания больше времени на смешивание и укладку.

- Стойкость к химическому воздействию хорошая.

- Может выдерживать высокие температуры.

- Действие замерзания низкое, так как при отверждении выделяется больше тепла.

- Цемент с высоким содержанием глинозема очень реакционноспособен и имеет очень высокую прочность на сжатие.

- Высокая огнестойкость.

Недостатки цемента с высоким содержанием глинозема

Недостатки высокоглиноземистого цемента заключаются в следующем:

- Поскольку для производства этого цемента требуется больше тепла, стоимость производства этого цемента высока.

- Так как сохраняется крупность не менее 2250 см 2 /грамм, что очень хорошо. Будьте осторожны, чтобы он не попал в глаза или рот человека.

- Из-за большого тепловыделения при схватывании не может применяться при массовых бетонных работах.

Применение цемента с высоким содержанием глинозема и его свойства для огнеупоров

Что такое огнеупорный высокоглиноземистый цемент?

Огнеупорный высокоглиноземистый цемент изготавливается путем измельчения глинозема и известкового материала, такого как известь, путем спекания или плавления.

Также известный как кальций-алюминиевый цемент, это распространенный и популярный огнеупорный материал из-за его преимуществ и применения.

Итак, в этой статье мы расскажем, почему является лучшим огнеупорным материалом.

Откуда глиноземистый огнеупорный цемент?

В общем, производитель цемента в Соединенном Королевстве под названием Lafarge разработал глиноземистый цемент в 1925 году.

Однако они обнаружили, что бетон с высоким содержанием глинозема может противостоять химическим опасностям, главным образом, в морском строительстве. Прошли годы, и инженеры обнаружили другие качества, такие как простота производства и быстрый набор прочности.

Состав высокоглиноземистого огнеупорного цемента

| Состав | Процент |

|---|---|

| Силикагель | 3-8% |

| Глинозем | 37-41% |

| Лайм | 36-40% |

| Оксид железа | 9-10% |

| Титан | 1,5-2% |

| Магний | 1% |

| Нерастворимые остатки | 1% |

Рекомендуем прочитать: Как правильно выбрать огнеупорный материал

Как производится высокоглиноземистый цемент?

Принципиально производство глиноземистого огнеупорного цемента отличается от производства обычного бетона. Это связано с тем, что в качестве сырья в основном используются бокситы и известь.

Это связано с тем, что в качестве сырья в основном используются бокситы и известь.

Смешиваются в заданном количестве, которое будет измельчено на 100мм фрагменты. Затем осколки поступают в печь для нагревания до температуры плавления (1600°С).

Затем расплавленный продукт перемещают по стальной пластине для охлаждения во вращающейся печи. После этого он тонко измельчается на трубных мельницах до тех пор, пока продукт не достигнет 2250 см²/грамм.

Высокоглиноземистые огнеупорные свойства цемента

-

- Обычно имеет низкий уровень pH

- В основном с высоким показателем преломления

- Также устойчив к серной кислоте

- Аналогично быстротвердеющий цемент

- Действует как связующий материал при добавлении в огнеупорные бетоны (образует керамическую связку при высоких температурах)

Использование высокоглиноземистого бетона для огнеупоров

Как правило, этот огнеупорный продукт широко используется в канализационной инфраструктуре и морском строительстве.

Кроме того, он также используется в огнеупорных бетонах для печей, котлов, печей и дымоходов. Это связано с его прочностью, позволяющей выдерживать очень высокие температуры с доказанной долговечностью.

Преимущества огнеупорного высокоглиноземистого цемента

Высокоглиноземистый огнеупорный цементный бетон имеет много преимуществ благодаря своим крупномасштабным свойствам.

Кроме того, его термостойкость полезна в отраслях, где используются высокие температуры, даже прямой огонь.

Кроме того, он обладает высокой прочностью на сжатие и очень реактивен. Также стоит упомянуть его низкую морозостойкость, так как в процессе схватывания выделяется больше тепла.

Просмотрите огнеупорные изделия SLP.

Знай свои огнеупорные материалы

Изучение различных огнеупорных материалов принесет пользу вашему проекту

Хотя этот огнеупорный цемент обладает многими хорошими качествами, важно отметить, что он также имеет свои недостатки.