«Холодная сварка» — клей, но не сварка

Сейчас на рынке представлено множество клеевых смесей и клеевых стержней под общим торговым названием «Холодная сварка» или «Быстрая сталь». На самом деле никакого отношения к сварке они не имеют потому что:

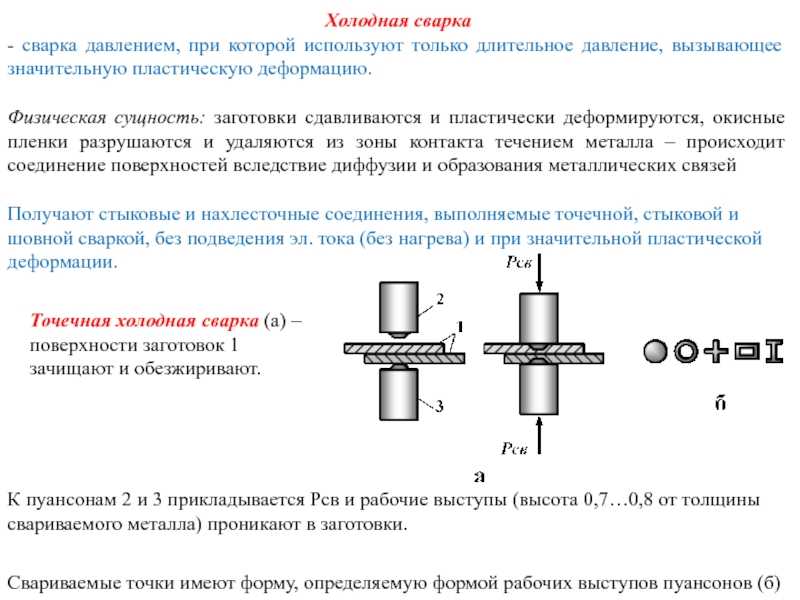

- Холодная сварка

- сварка давлением при значительной пластической деформации без внешнего нагрева соединяемых частей

Это не холодная сварка т.к. не происходит пластической деформации соединяемых деталей.

- Сварка

- процесс получения неразъемных соединений деталей посредством установления межатомных связей между свариваемыми частями при их местном (общем) нагреве или пластическом деформировании, или совместном действии того и другого

Это не сварка, поскольку нет нагрева или пластического деформирования и тем более установления межатомных связей между соединяемыми частями.

ВНИМАНИЕ! Если вам все-таки интересно: «Что такое холодная сварка?» см.

статью Холодная сварка металлов – никакого волшебства!

В данной статье мы подробно остановимся на рассмотрении клея и стержней «Холодная сварка».

«Холодной сваркой» называют композиционные полимерные материалы, используемые как для ремонта металлов (сталь, чугун, алюминий, медь, титан и т.д.), так и для ремонта изделий из дерева, пластика и керамики.

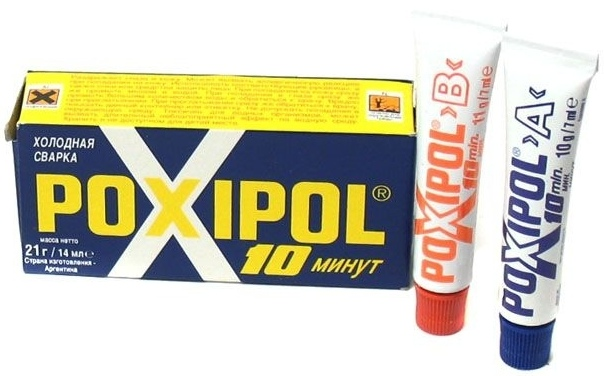

Клей «Холодная сварка» двухкомпонентный и поставляется в двух тюбиках:

- эпоксидная смола с пластификатором и наполнителем

- отвердитель

Рисунок 1 – Двухкомпонентный клей

Эпоксидные смолы в чистом виде непрочны и плохо выдерживают вибрации и ударные нагрузки, именно поэтому необходим пластификатор (компонент для повышения эластичности эпоксидной смолы). Наполнитель необходим для предания особых свойств эпоксидным смолам: теплопроводности, термостойкости, абразивостойкости и т.п. В зависимости от требуемых свойств «холодной сварки» в качестве наполнителя выступают порошки металлов (алюминий, сталь, чугун и т.

В качестве отвердителя преимущественно используют полиэтиленполиамин или аминный отвердитель, который вступая в химическую реакцию с эпоксидной смолой, производит процесс затвердевания.

Механические свойства, время застывания, рабочая температура и область применения клея «холодная сварка» зависит от входящих в его состав компонентов.

Ниже представлена обобщенная инструкция для клея и замазки «холодная сварка», которая может меняться в зависимости от марки и производителя:

Инструкция для клея «холодная сварка»:

- Перед «сваркой» тщательно зачистить и обезжирить поверхность. Поверхность должна быть чистой, сухой без следов масла и жира.

- Подготовку клея и «сварку» производить в проветриваемом помещении. Пары клея могут оказывать раздражительное действие на слизистую глаз и носа.

- В емкость для смешивания выдавить в равных объемах (для разных клеев объемы могут быть разными) компоненты клея и тщательно смешать до получения однородной по цвету и вязкости массы.

Время использования клея в зависимости от температуры окружающей среды, марки и производителя — от 10 до 60 минут.

Время использования клея в зависимости от температуры окружающей среды, марки и производителя — от 10 до 60 минут. - Нанести клей на обе «свариваемых» поверхности деталей и соединить вместе. Удалить излишки клея сухой или смоченной в растворителе тряпкой. При соединении поверхности нет необходимости прикладывать большие усилия или использовать пресс.

- Оставить склеиваемую деталь для первоначального застывания клея, в зависимости от марки и производителя минимум от 5 — 60 минут, в состоянии покоя.

- Время полного застывания клея зависит от температуры окружающей среды и марки, и варьируется в пределах от 12 до 24 ч.

- Хранить в сухом помещении при температуре 25±10°С.

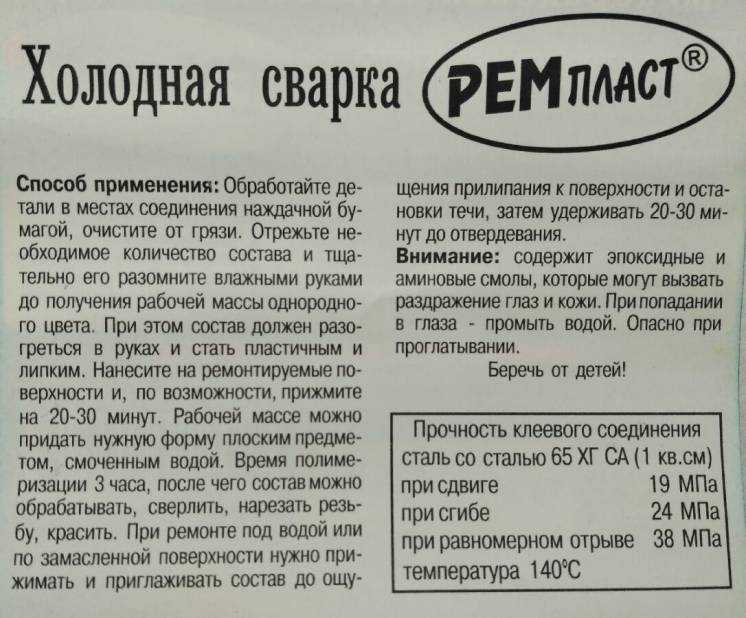

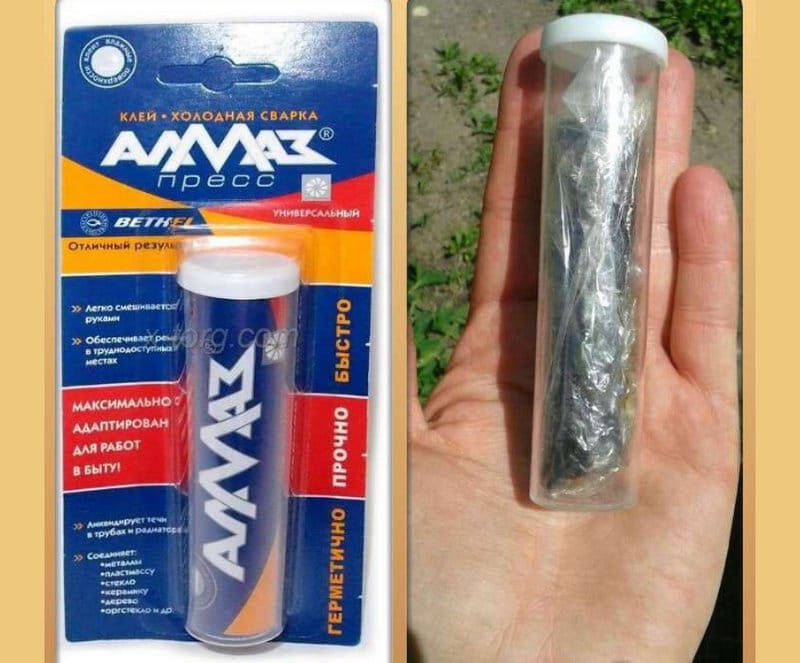

Стержни или замазка «холодная сварка» производится в виде двух однородных или одного двухслойного бруска.

Рисунок 2 – Срез двухслойного бруска

Инструкция для замазки «холодная сварка»:

- Перед «сваркой» тщательно зачистить и обезжирить поверхность.

Поверхность должна быть чистой, сухой без следов масла и жира.

Поверхность должна быть чистой, сухой без следов масла и жира. - Отрезать нужное количество клея, смочить руки водой или одеть защитные перчатки и тщательно размешать клей 3 — 5 минут до состояния пластичности и однородности. В процессе смешивания замазка может нагреться. Время использования клея в зависимости от температуры окружающей среды, толщины слоя, марки и производителя — от 4 до 60 минут.

- Нанести необходимое количество компаунда для ремонта или формовки детали. Для разглаживания допускается использовать мокрый шпатель.

- Оставить деталь для застывания замазки от 10 до 60 минут в зависимости от температуры окружающей среды, толщины слоя, марки и производителя.

- Время полного застывания замазки зависит от температуры окружающей среды и марки, и варьируется в пределах от 12 до 24 ч. После чего можно произвести шлифовку и покраску места «сварки»

- Хранить в сухом помещении при температуре 25±10°С.

Рекомендации по применению «холодной сварки»:

1. Склеивать только материалы, указанные в инструкции к «холодной сварке»

Склеивать только материалы, указанные в инструкции к «холодной сварке»

2. Применять холодную сварку только для условий указанных в инструкции (температура, влажность, маслостойкость и т.д.)

3. Для стыковых и нахлесточных соединений плоских деталей лучше применять клей, а для таврового, углового соединения или заделки отверстия – замазку

Рисунок 3 – Результат применение «холодной сварки» для склейки разбитого вазона

Рисунок 4 – Применение «холодной сварки» для заделки отверстий в крышке

4. При исправлении трещины в горизонтальном или в вертикальном положении предпочтение стоит отдать замазке. Но также допускается применение и клеевой смеси при условии использования армировочной сетки, заплатки из стеклоткани или металлической сетки. Напоминаем, что при исправлении трещин концы трещины необходимо обязательно засверлить.

Рисунок 5 – Применение замазки «холодная сварка» для заделки отверстия в трубе

Рисунок 6 – Применение замазки для таврового соединения трубы с пластиной

5. При исправлении вмятин независимо от положения предпочтительно использовать замазку, но при необходимости вмятину на горизонтальной поверхности можно залить клеем.

При исправлении вмятин независимо от положения предпочтительно использовать замазку, но при необходимости вмятину на горизонтальной поверхности можно залить клеем.

Метод холодной сварки в домашних условиях. Новейшая энциклопедия правильного ремонта

Метод холодной сварки в домашних условиях. Новейшая энциклопедия правильного ремонтаВикиЧтение

Новейшая энциклопедия правильного ремонта

Нестерова Дарья Владимировна

Содержание

Метод холодной сварки в домашних условиях

Сварку стыков полотнищ линолеума производят следующими способами:

– тепловой, то есть инфракрасными лучами и горячим воздухом;

– холодный.

Первый метод сварки в основном применяют на производстве, а в домашних условиях – только холодную сварку. Холодная сварка заключается в нанесении на торцы стыкуемых кромок полотнищ специального состава, обеспечивающего прочное клеевое соединение.

Данный текст является ознакомительным фрагментом.

Металлургия сварки

Металлургия сварки Процессы расплавления и затвердевания металла, в ходе которых его химический состав претерпевает изменения, а кристаллическая решетка – трансформацию, называются металлургическими. Сварка также относится к ним, но по сравнению с другими подобными

Виды сварки

Виды сварки Напомним, что получение неразъемного соединения твердых материалов в процессе их местного плавления или пластического деформирования называется сваркой. Металлы и сплавы, как уже было сказано, являются твердыми кристаллическими телами, состоящими из

1.

Приготовление самогона в домашних условиях

Приготовление самогона в домашних условиях

1. Приготовление самогона в домашних условиях Самогонный аппарат Аппарат для самогоноварения, или дистиллятор, состоит из котла-испарителя, в который заливается брага. В качестве котла-испарителя используют металлическую емкость объемом 15 и более литров со съемной

Метод триграмм

Метод триграмм Каждому направлению на шкале компаса луобань соответствует своя триграмма, но их всего восемь, а направлений – девять, поэтому две триграммы в системе луобань имеют по два числовых выражения с переменным их значением: это кунь (2 или 5) и гэнь (8 или 5).Выбор

Изготовление шпаклевки в домашних условиях

Изготовление шпаклевки в домашних условиях

Имея все необходимые составляющие и соблюдая приведенные ниже рекомендации, можно изготовить шпаклевку в домашних условиях.

Метод холодной сварки в домашних условиях

Метод холодной сварки в домашних условиях Сварку стыков полотнищ линолеума производят следующими способами:– тепловой, то есть инфракрасными лучами и горячим воздухом;– холодный.Первый метод сварки в основном применяют на производстве, а в домашних условиях – только

Как сделать гидролат в домашних условиях?

Как сделать гидролат в домашних условиях? У вас есть три способа:1. Купить дистиллятор (прибор для перегонки жидкости).2. Собрать дистиллятор самостоятельно.3. Использовать подручные средства, имеющиеся на каждой кухне.Способ № 3 не идеальный, но позволяет при небольших

Бальзам для запечатывания ногтей в домашних условиях

Бальзам для запечатывания ногтей в домашних условиях

Эта процедура используется для укрепления ногтей, придания им блеска и гладкости. Для запечатывания используются специальные средства, в состав которых обязательно входит пчелиный воск. Воск покрывает трещинки

Для запечатывания используются специальные средства, в состав которых обязательно входит пчелиный воск. Воск покрывает трещинки

Глава 3 Способы мыловарения в домашних условиях

Глава 3 Способы мыловарения в домашних условиях Переплавка готового мыла Переплавка готового мыла – один из самых простых способов мыловарения. Оптимально плавить детское мыло. Для новичка это самый доступный способ проверить свои силы.Обычное детское мыло

Краски для холодной керамики

Краски для холодной керамики Основное преимущество этих красок – простота использования: они кристаллизируются при обычной температуре, следовательно, не нуждаются в обжиге. Краски для холодной керамики абсолютно безвредны, быстро сохнут, удобны в применении и

Гидропоника в домашних условиях и в теплице

Гидропоника в домашних условиях и в теплице

Гидропоника – выращивание растений без почвы, на искусственных средах. При выращивании методом гидропоники питание растение получает из питательного раствора, окружающего корни. С помощью гидропоники создаются оптимальные

При выращивании методом гидропоники питание растение получает из питательного раствора, окружающего корни. С помощью гидропоники создаются оптимальные

Как выращивают на гидропонике в домашних условиях, теплицах

Как выращивают на гидропонике в домашних условиях, теплицах Многие готовят почву для высева семян: промораживают, пропаривают, приливают раствором марганцовки в надежде получить стерильный субстрат, чистый от семян сорных растений и болезнетворных начал.К сожалению,

Электросварка сопротивлением — Википедия

| Эта статья нуждается в дополнительных ссылках для проверки Пожалуйста, помогите улучшить эту статью, добавив ссылки на надежные источники. Неисходный материал может быть оспорен и удален. |

Электросварка сопротивлением ( ERW ) представляет собой процесс сварки, при котором соприкасающиеся металлические детали неразрывно соединяются путем нагревания их электрическим током, расплавления металл на стыке. [1] Электросварка сопротивлением широко применяется, например, при изготовлении стальных труб и при сборке кузовов автомобилей. [2] Электрический ток может подаваться на электроды, которые также оказывают зажимающее давление, или может индуцироваться внешним магнитным полем. Процесс контактной сварки можно дополнительно классифицировать по геометрии сварного шва и способу приложения давления к соединению: например, точечная сварка, шовная сварка, сварка оплавлением, рельефная сварка. Некоторыми факторами, влияющими на тепло или температуру сварки, являются пропорции заготовок, металлическое покрытие или его отсутствие, материалы электродов, геометрия электродов, усилие прижатия электрода, электрический ток и продолжительность сварки. Небольшие лужицы расплавленного металла образуются в точках наибольшего электрического сопротивления (соединяющиеся или «соприкасающиеся» поверхности) при прохождении через металл электрического тока (100–100 000 А). В целом, методы контактной сварки эффективны и вызывают небольшое загрязнение окружающей среды, но их применение ограничено относительно тонкими материалами.

[1] Электросварка сопротивлением широко применяется, например, при изготовлении стальных труб и при сборке кузовов автомобилей. [2] Электрический ток может подаваться на электроды, которые также оказывают зажимающее давление, или может индуцироваться внешним магнитным полем. Процесс контактной сварки можно дополнительно классифицировать по геометрии сварного шва и способу приложения давления к соединению: например, точечная сварка, шовная сварка, сварка оплавлением, рельефная сварка. Некоторыми факторами, влияющими на тепло или температуру сварки, являются пропорции заготовок, металлическое покрытие или его отсутствие, материалы электродов, геометрия электродов, усилие прижатия электрода, электрический ток и продолжительность сварки. Небольшие лужицы расплавленного металла образуются в точках наибольшего электрического сопротивления (соединяющиеся или «соприкасающиеся» поверхности) при прохождении через металл электрического тока (100–100 000 А). В целом, методы контактной сварки эффективны и вызывают небольшое загрязнение окружающей среды, но их применение ограничено относительно тонкими материалами.

Содержимое

- 1 Точечная сварка

- 2 Сварка швов

- 3 Сварка электрическим сопротивлением низкочастотная

- 4 Другие методы

- 5 См. также

- 6 Каталожные номера

- 6.1 Библиография

- 7 Дополнительная литература

- 8 Внешние ссылки

Точечная сваркаEdit

Точечная сварка

Основная статья: Точечная сварка

Точечная сварка — это метод сварки сопротивлением, используемый для соединения двух или более перекрывающихся металлических листов, шпилек, выступов, подвесок электропроводки, некоторых ребер теплообменника и некоторых трубок. Обычно источники питания и сварочное оборудование рассчитаны на определенную толщину и свариваемый материал. Толщина ограничена выходной мощностью источника сварочного тока и, следовательно, диапазоном оборудования из-за тока, необходимого для каждого применения. Принимаются меры по устранению загрязнений между поверхностями обшивки. Обычно два медных электрода одновременно используются для зажима металлических листов и пропускания тока через листы. Когда ток проходит через электроды к листам, выделяется тепло из-за более высокого электрического сопротивления там, где поверхности соприкасаются друг с другом. Поскольку электрическое сопротивление материала вызывает накопление тепла в заготовках между медными электродами, повышение температуры вызывает рост сопротивления и приводит к тому, что большую часть времени между электродами находится расплавленная ванна. Поскольку тепло рассеивается по заготовке менее чем за секунду (время контактной сварки обычно программируется как количество циклов переменного тока или миллисекунд), расплавленное или пластичное состояние растет, чтобы соответствовать сварочным наконечникам. Когда ток прекращается, медные наконечники охлаждают точечный сварной шов, заставляя металл затвердевать под давлением. Медные электроды с водяным охлаждением быстро отводят поверхностное тепло, ускоряя затвердевание металла, поскольку медь является отличным проводником.

Принимаются меры по устранению загрязнений между поверхностями обшивки. Обычно два медных электрода одновременно используются для зажима металлических листов и пропускания тока через листы. Когда ток проходит через электроды к листам, выделяется тепло из-за более высокого электрического сопротивления там, где поверхности соприкасаются друг с другом. Поскольку электрическое сопротивление материала вызывает накопление тепла в заготовках между медными электродами, повышение температуры вызывает рост сопротивления и приводит к тому, что большую часть времени между электродами находится расплавленная ванна. Поскольку тепло рассеивается по заготовке менее чем за секунду (время контактной сварки обычно программируется как количество циклов переменного тока или миллисекунд), расплавленное или пластичное состояние растет, чтобы соответствовать сварочным наконечникам. Когда ток прекращается, медные наконечники охлаждают точечный сварной шов, заставляя металл затвердевать под давлением. Медные электроды с водяным охлаждением быстро отводят поверхностное тепло, ускоряя затвердевание металла, поскольку медь является отличным проводником. Точечная сварка сопротивлением обычно использует электрическую энергию в виде постоянного тока, переменного тока, постоянного тока полуволны средней частоты или постоянного тока полуволны высокой частоты.

Точечная сварка сопротивлением обычно использует электрическую энергию в виде постоянного тока, переменного тока, постоянного тока полуволны средней частоты или постоянного тока полуволны высокой частоты.

Если применяется чрезмерное или слишком быстрое нагревание, или если сила между основными материалами слишком мала, или покрытие слишком толстое или слишком проводящее, то расплавленная область может распространяться на внешнюю часть заготовок, выходя за пределы удерживающая сила электродов (часто до 30 000 фунтов на квадратный дюйм). Этот выброс расплавленного металла называется выбросом, и когда это происходит, металл становится тоньше и имеет меньшую прочность, чем сварной шов без выброса. Распространенным методом проверки качества сварного шва является испытание на отслаивание. Альтернативным испытанием является испытание на растяжение с защемлением, которое гораздо сложнее выполнить и требует калиброванного оборудования. Поскольку оба теста носят разрушительный характер (что приводит к потере пригодного для продажи материала), неразрушающие методы, такие как ультразвуковая оценка, находятся на разных стадиях раннего внедрения многими OEM-производителями.

К преимуществам метода относятся эффективное использование энергии, ограниченная деформация заготовки, высокая производительность, простота автоматизации и отсутствие необходимых присадочных материалов. Когда требуется высокая прочность на сдвиг, предпочтение отдается точечной сварке, а не более дорогостоящему механическому креплению, например клепке. Хотя прочность на сдвиг каждого сварного шва высока, тот факт, что точки сварки не образуют непрерывного шва, означает, что общая прочность часто значительно ниже, чем при других методах сварки, что ограничивает полезность процесса. Он широко используется в автомобильной промышленности — автомобили могут иметь несколько тысяч точечных сварных швов. Для точечной сварки нержавеющей стали можно использовать специальный процесс, называемый дробеструйной сваркой.

Существует три основных типа соединений контактной сваркой: твердое тело, плавление и пайка оплавлением. В твердотельной связке , также называемой термокомпрессионной связкой, могут использоваться разнородные материалы с разной структурой зерна, т. е. молибдена к вольфраму, соединяются с использованием очень короткого времени нагрева, высокой энергии сварки и большой силы. Существует небольшое плавление и минимальный рост зерен, но определенная связь и поверхность раздела зерен. Таким образом, материалы фактически связываются, еще находясь в твердом состоянии. Склеенные материалы обычно демонстрируют превосходную прочность на сдвиг и растяжение, но низкую прочность на отрыв. В fusion bond , подобные или разнородные материалы с аналогичной зернистой структурой нагреваются до точки плавления (жидкого состояния) обоих. Последующее охлаждение и комбинация материалов образуют «самородок» сплава двух материалов с более крупным ростом зерен. Как правило, для получения соединений плавлением используются высокие энергии сварки при коротком или длительном времени сварки, в зависимости от физических характеристик. Склеенные материалы обычно обладают отличной прочностью на растяжение, отрыв и сдвиг. В пайка пайкой оплавлением , резистивный нагрев низкотемпературного припоя, такого как золото или припой, используется для соединения либо разнородных материалов, либо самых разных комбинаций толстых/тонких материалов.

е. молибдена к вольфраму, соединяются с использованием очень короткого времени нагрева, высокой энергии сварки и большой силы. Существует небольшое плавление и минимальный рост зерен, но определенная связь и поверхность раздела зерен. Таким образом, материалы фактически связываются, еще находясь в твердом состоянии. Склеенные материалы обычно демонстрируют превосходную прочность на сдвиг и растяжение, но низкую прочность на отрыв. В fusion bond , подобные или разнородные материалы с аналогичной зернистой структурой нагреваются до точки плавления (жидкого состояния) обоих. Последующее охлаждение и комбинация материалов образуют «самородок» сплава двух материалов с более крупным ростом зерен. Как правило, для получения соединений плавлением используются высокие энергии сварки при коротком или длительном времени сварки, в зависимости от физических характеристик. Склеенные материалы обычно обладают отличной прочностью на растяжение, отрыв и сдвиг. В пайка пайкой оплавлением , резистивный нагрев низкотемпературного припоя, такого как золото или припой, используется для соединения либо разнородных материалов, либо самых разных комбинаций толстых/тонких материалов. Твердый припой должен «смачиваться» с каждой деталью и иметь более низкую температуру плавления, чем две заготовки. Полученная связка имеет определенные границы раздела с минимальным ростом зерен. Обычно процесс требует более длительного (от 2 до 100 мс) времени нагрева при низкой энергии сварки. Полученная связка демонстрирует превосходную прочность на растяжение, но плохую прочность на отрыв и сдвиг.

Твердый припой должен «смачиваться» с каждой деталью и иметь более низкую температуру плавления, чем две заготовки. Полученная связка имеет определенные границы раздела с минимальным ростом зерен. Обычно процесс требует более длительного (от 2 до 100 мс) времени нагрева при низкой энергии сварки. Полученная связка демонстрирует превосходную прочность на растяжение, но плохую прочность на отрыв и сдвиг.

Шовная сваркаПравить

«Шовная сварка» перенаправляется сюда. Геометрическую конфигурацию сварки см. в разделе «Сварка».

Сварка контактным швом представляет собой процесс, в ходе которого производится сварка на сопрягаемых поверхностях двух одинаковых металлов. Шов может быть встык или внахлест, и обычно это автоматизированный процесс. Он отличается от сварки оплавлением тем, что при сварке оплавлением обычно сваривается сразу весь стык, а шовная сварка формирует сварной шов постепенно, начиная с одного конца. Как и точечная сварка, шовная сварка основана на использовании двух электродов, обычно изготовленных из меди, для приложения давления и тока. Электроды часто имеют форму диска и вращаются, когда материал проходит между ними. Это позволяет электродам оставаться в постоянном контакте с материалом для выполнения длинных непрерывных сварных швов. Электроды также могут перемещать или способствовать движению материала.

Электроды часто имеют форму диска и вращаются, когда материал проходит между ними. Это позволяет электродам оставаться в постоянном контакте с материалом для выполнения длинных непрерывных сварных швов. Электроды также могут перемещать или способствовать движению материала.

Трансформатор подает энергию на сварной шов в виде низковольтного сильноточного переменного тока. Соединение заготовки имеет высокое электрическое сопротивление по отношению к остальной части цепи и нагревается током до точки плавления. Полурасплавленные поверхности прижимаются друг к другу давлением сварки, которое создает соединение плавлением, в результате чего получается однородная сварная конструкция. Большинство шовных сварщиков используют водяное охлаждение через узлы электрода, трансформатора и контроллера из-за выделяемого тепла.

Сварка швов обеспечивает чрезвычайно прочный сварной шов, поскольку соединение проковывается под воздействием тепла и давления. Правильно сваренное соединение, образованное контактной сваркой, легко может быть прочнее материала, из которого оно выполнено.

Шовная сварка обычно используется при производстве круглых или прямоугольных стальных труб. Сварка швов использовалась для производства стальных банок для напитков, но больше не используется для этого, поскольку современные банки для напитков изготавливаются из бесшовного алюминия.

Существует два режима шовной сварки: прерывистый и непрерывный. При сварке прерывистым швом колеса перемещаются в желаемое положение и останавливаются для выполнения каждого сварного шва. Этот процесс продолжается до тех пор, пока не будет достигнута желаемая длина сварного шва. При непрерывной шовной сварке колеса продолжают вращаться по мере выполнения каждого сварного шва.

Сварка электросопротивлением низкочастотнаяПравить

Сварка электросопротивлением низкочастотная (НЧ-ЭСВ) — устаревший метод сварки швов в нефтегазопроводах. Он был снят с производства в 1970-х годов, но по состоянию на 2015 год некоторые трубопроводы, построенные этим методом, оставались в эксплуатации. [3]

[3]

Электросварные трубы методом контактной сварки (ERW) изготавливаются путем холодной штамповки листа стали цилиндрической формы. Затем между двумя кромками стали пропускают ток, чтобы нагреть сталь до точки, в которой кромки соединяются вместе, образуя соединение без использования сварочного присадочного материала. Первоначально в этом производственном процессе для нагрева кромок использовался переменный ток низкой частоты. Этот низкочастотный процесс использовался с 1920-х годов до 1970 года. В 1970 году низкочастотный процесс был заменен высокочастотным процессом ERW, который давал сварной шов более высокого качества.

Со временем было обнаружено, что сварные швы труб низкочастотных ВПВ подвержены селективной шовной коррозии, крюкообразным трещинам и неадекватному склеиванию швов, поэтому НЧ ВПВ больше не используются для производства труб. Высокочастотный процесс все еще используется для производства труб для использования в строительстве новых трубопроводов. [4]

[4]

Другие методыПравить

Другие методы ERW включают сварку оплавлением, сварку контактным выступом и сварку с осадкой. [5]

Сварка оплавлением — это тип контактной сварки, при котором не используются присадочные металлы. Свариваемые куски металла располагаются на заранее определенном расстоянии в зависимости от толщины материала, состава материала и желаемых свойств готового сварного шва. На металл подается ток, а зазор между двумя частями создает сопротивление и создает дугу, необходимую для расплавления металла. Как только куски металла достигают нужной температуры, они прижимаются друг к другу, эффективно сваривая их вместе. [6]

Выступающая сварка является модификацией точечной сварки, при которой сварной шов локализуется посредством приподнятых участков или выступов на одной или обеих соединяемых деталях. Тепло концентрируется на выступах, что позволяет сваривать более тяжелые сечения или уменьшать расстояние между сварными швами. Выступы также могут служить средством позиционирования заготовок. Выступающая сварка часто используется для приварки шпилек, гаек и других резьбовых деталей машин к металлической пластине. Он также часто используется для соединения скрещенных проводов и стержней. Это еще один высокопроизводительный процесс, и несколько выступающих сварных швов могут быть выполнены с помощью подходящего проектирования и приспособления. 9 Куглер, А. Н. (1977). Основы сварки . Международные заочные школы. LCCN 77360317.

Выступы также могут служить средством позиционирования заготовок. Выступающая сварка часто используется для приварки шпилек, гаек и других резьбовых деталей машин к металлической пластине. Он также часто используется для соединения скрещенных проводов и стержней. Это еще один высокопроизводительный процесс, и несколько выступающих сварных швов могут быть выполнены с помощью подходящего проектирования и приспособления. 9 Куглер, А. Н. (1977). Основы сварки . Международные заочные школы. LCCN 77360317.

БиблиографияEdit

- Weman, Klas (2003), Справочник по сварочным процессам , CRC Press, ISBN 0-8493-1773-8 .

Дальнейшее чтениеПравить

- О’Брайен Р.Л. (ред.) (1991). Справочник по сварке Vol. 2 (8-е изд.). Майами: Американское общество сварщиков. ISBN 0-87171-354-3

Внешние ссылкиПравить

- Производственный альянс контактной сварки

- «Повышение безопасности точечной сварки сопротивлением» из Welding Journal .

- «Высокочастотная электросварка сопротивлением: обзор» от The Fabricator .

- Видео на YouTube Американского общества сварщиков

Сварка | Типы и определение

дуговая сварка

Просмотреть все материалы

- Связанные темы:

- дуговая сварка диффузионное соединение альфа-порошковая сварка холодная сварка сварка взрывом

См. всю соответствующую информацию →

сварка , метод, используемый для соединения металлических деталей, обычно с применением тепла. Этот метод был открыт во время попыток придать железу полезную форму. Сварные клинки были разработаны в 1-м тысячелетии нашей эры, самые известные из них производились арабскими оружейниками в Дамаске, Сирия. В то время был известен процесс науглероживания железа для производства твердой стали, но полученная сталь была очень хрупкой. Техника сварки, которая включала прослойку относительно мягкого и прочного железа с высокоуглеродистым материалом с последующей ковкой в молоте, позволила получить прочное и прочное лезвие.

В наше время совершенствование технологии производства железа, особенно внедрение чугуна, ограничило сварку кузнецом и ювелиром. Другие способы соединения, такие как крепление болтами или заклепками, широко применялись к новым изделиям, от мостов и железнодорожных двигателей до кухонной утвари.

Современные процессы сварки плавлением являются результатом необходимости получения непрерывного соединения на больших стальных пластинах. Было показано, что клепка имеет недостатки, особенно для закрытого контейнера, такого как котел. Газовая сварка, дуговая сварка и контактная сварка появились в конце 19 века.век. Первая реальная попытка широкомасштабного внедрения сварочных процессов была предпринята во время Первой мировой войны. К 1916 г. кислородно-ацетиленовый процесс был хорошо разработан, и используемые тогда методы сварки используются до сих пор. С тех пор основные улучшения коснулись оборудования и безопасности. Дуговая сварка с использованием плавящегося электрода также была введена в этот период, но первоначально использовавшаяся неизолированная проволока приводила к хрупким сварным швам. Решение было найдено путем обматывания оголенного провода асбестом и обвивкой алюминиевой проволокой. Современный электрод, представленный в 1907, состоит из неизолированной проволоки со сложным покрытием из минералов и металлов. Дуговая сварка не использовалась повсеместно до Второй мировой войны, когда острая потребность в средствах быстрого строительства для судоходства, электростанций, транспорта и сооружений стимулировала необходимые опытно-конструкторские работы.

Решение было найдено путем обматывания оголенного провода асбестом и обвивкой алюминиевой проволокой. Современный электрод, представленный в 1907, состоит из неизолированной проволоки со сложным покрытием из минералов и металлов. Дуговая сварка не использовалась повсеместно до Второй мировой войны, когда острая потребность в средствах быстрого строительства для судоходства, электростанций, транспорта и сооружений стимулировала необходимые опытно-конструкторские работы.

Сварка сопротивлением, изобретенная в 1877 году Элиу Томсоном, была принята задолго до дуговой сварки для точечного и шовного соединения листов. Стыковая сварка для изготовления цепей и соединения стержней и стержней была разработана в XIX веке.20 с. В 1940-х годах был внедрен вольфрамово-инертный газовый процесс с использованием неплавящегося вольфрамового электрода для выполнения сварных швов плавлением. В 1948 году в новом процессе в среде защитного газа использовался проволочный электрод, который изнашивался при сварке. Совсем недавно были разработаны электронно-лучевая сварка, лазерная сварка и несколько твердофазных процессов, таких как диффузионная сварка, сварка трением и ультразвуковое соединение.

Совсем недавно были разработаны электронно-лучевая сварка, лазерная сварка и несколько твердофазных процессов, таких как диффузионная сварка, сварка трением и ультразвуковое соединение.

Сварной шов можно определить как слияние металлов, полученное путем нагревания до подходящей температуры с приложением давления или без него, а также с использованием или без использования присадочного материала.

При сварке плавлением источник тепла выделяет достаточно тепла для создания и поддержания ванны расплавленного металла требуемого размера. Тепло может подаваться электричеством или газовым пламенем. Сварку электрическим сопротивлением можно рассматривать как сварку плавлением, потому что образуется некоторое количество расплавленного металла.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

Твердофазные процессы обеспечивают сварку без расплавления основного материала и без добавления присадочного металла. Всегда используется давление, и обычно обеспечивается некоторое количество тепла. Теплота трения выделяется при ультразвуковом соединении и соединении трением, а нагрев в печи обычно используется при диффузионном соединении.

Всегда используется давление, и обычно обеспечивается некоторое количество тепла. Теплота трения выделяется при ультразвуковом соединении и соединении трением, а нагрев в печи обычно используется при диффузионном соединении.

Электрическая дуга, используемая при сварке, представляет собой сильноточный низковольтный разряд, обычно в диапазоне 10–2000 ампер при напряжении 10–50 вольт. Столб дуги сложен, но, вообще говоря, состоит из катода, испускающего электроны, газовой плазмы для проведения тока и анодной области, которая становится сравнительно более горячей, чем катод, из-за бомбардировки электронами. Обычно используется дуга постоянного тока (DC), но могут использоваться дуги переменного тока (AC).

Суммарное потребление энергии во всех процессах сварки превышает количество энергии, необходимой для изготовления соединения, поскольку не все выделяемое тепло может быть эффективно использовано. Эффективность варьируется от 60 до 90 процентов, в зависимости от процесса; некоторые специальные процессы сильно отклоняются от этой цифры. Тепло теряется за счет теплопроводности через основной металл и за счет излучения в окружающую среду.

Тепло теряется за счет теплопроводности через основной металл и за счет излучения в окружающую среду.

Большинство металлов при нагревании вступают в реакцию с атмосферой или другими металлами поблизости. Эти реакции могут быть чрезвычайно вредными для свойств сварного соединения. Например, большинство металлов быстро окисляются в расплавленном состоянии. Слой оксида может помешать правильному соединению металла. Капли расплавленного металла, покрытые оксидом, захватываются сварным швом и делают соединение хрупким. Некоторые ценные материалы, добавленные для определенных свойств, так быстро реагируют на воздухе, что осажденный металл не имеет того же состава, что и изначально. Эти проблемы привели к использованию флюсов и инертных атмосфер.

При сварке плавлением флюс играет защитную роль, облегчая контролируемую реакцию металла, а затем предотвращая окисление за счет образования покрытия над расплавленным материалом. Флюсы могут быть активными и помогать в процессе или неактивными и просто защищать поверхности во время соединения.

Инертные атмосферы играют такую же защитную роль, как и флюсы. При дуговой сварке металлическим электродом в среде защитных газов и дуговой сварке вольфрамовым электродом в защитных газах инертный газ — обычно аргон — вытекает из кольцевого пространства, окружающего горелку, непрерывным потоком, вытесняя воздух вокруг дуги. Газ не вступает в химическую реакцию с металлом, а просто защищает его от контакта с кислородом воздуха.

Металлургия соединения металлов важна для функциональных возможностей соединения. Дуговая сварка иллюстрирует все основные особенности соединения. В результате прохождения сварочной дуги образуются три зоны: (1) металл шва или зона сплавления, (2) зона термического влияния и (3) неповрежденная зона. Металл шва – это та часть соединения, которая расплавилась во время сварки. Зона термического влияния – это область, прилегающая к металлу шва, которая не подвергалась сварке, но претерпела изменение микроструктуры или механических свойств под действием тепла сварки. Незатронутый материал — это тот, который не был нагрет достаточно, чтобы изменить свои свойства.

Незатронутый материал — это тот, который не был нагрет достаточно, чтобы изменить свои свойства.

Состав металла шва и условия, при которых он замерзает (затвердевает), существенно влияют на способность соединения соответствовать эксплуатационным требованиям. При дуговой сварке металл шва состоит из присадочного материала и расплавленного основного металла. После прохождения дуги происходит быстрое охлаждение металла шва. Однопроходный шов имеет литую структуру со столбчатыми зернами, простирающимися от края ванны расплава к центру сварного шва. При многопроходном сварном шве эта литая структура может быть изменена в зависимости от конкретного свариваемого металла.

Основной металл, прилегающий к сварному шву или зоне термического влияния, подвергается ряду температурных циклов, и изменение его структуры напрямую связано с пиковой температурой в любой заданной точке, временем воздействия и охлаждением. ставки. Типов основного металла слишком много, чтобы обсуждать их здесь, но их можно сгруппировать в три класса: (1) материалы, не подверженные воздействию тепла сварки, (2) материалы, упрочненные структурными изменениями, (3) материалы, упрочненные процессами осаждения.