Как сделать печь для порошковой покраски своими руками

Гусевский Андрей АнатольевичЗаводская печь для работы с порошковыми красками

На любом производстве, покраске готовых изделий уделяется особенно пристальное внимание. Она выполняет не только декоративные функции, но и защитные, особенно если говорить о современных полимерных красках, которые во многом опережают своих конкурентов по качеству и долговечности.

В этой статье мы поговорим о том, как собрать печь для порошковой покраски своими руками, и нужно ли это вообще.

Содержание статьи

Порошковые полимеры

На фото порошковые полимерные краски

Технология окраски порошковыми материалами, известна примерно с середины прошлого столетия, но в нашу страну она пришла значительно позже, и сразу завоевала популярность как среди специалистов, так и среди заказчиков.

На сегодняшний день, самые крупные производители порошковых красок находятся в Америке, потому и цена материала может многих отпугнуть, но мастера быстро поняли, как удешевить процесс и сэкономить на производственных мощностях, при этом, не потеряв в качестве.

Одно из таких новшеств самостоятельное изготовление печи для порошковой окраски. Процесс это не сложный, хотя и требует определённых знаний в электрике и конструировании.

Работа с красками

Аппарат для распыления порошковых красок

Как мы уже говорили выше, производство порошковых красок в России пока только развивается, но уже сегодня есть несколько брендов, которые не уступают по качеству иностранным аналогам, хотя если отталкиваться от цены, то разница будет небольшая, как не отличается и способ нанесения самих полимеров на металл.

Главное отличие нанесения порошковых красок от, привычных, жидких, заключается в том, что тут необходим специальный краскопульт. Который помимо распыления, заряжает частицы краски положительным электрическим зарядом. В то время как само изделие заземляется и соответственно имеет отрицательный заряд.

Благодаря этому, порошок при попадании на металл, проникает в молекулярную структуру и как бы становится единым целым с изделием, поэтому у такого способа окраски можно выделить целый ряд преимуществ:

- Устойчивость покрытия к механическим воздействиям.

Изделие окрашенное порошковым полимером может сгибаться, а покрытие при этом остаётся цельным.

Изделие окрашенное порошковым полимером может сгибаться, а покрытие при этом остаётся цельным. - Полная нейтральность к воде, и соответственно к образованию ржавчины.

- Внешний вид изделия. Порошковые краски дают гладкость покрытия и блеск, которого практически невозможно добиться с другими материалами.

- Долговечность покрытия, которая достигается за счёт прогревания металла и адгезии на молекулярном уровне.

Конечно, можно выделить и ряд минусов, но все они связаны с технической стороной вопроса:

- Сложный процесс нанесения, предусматривающий несколько этапов, каждый из которых занимает определённое время.

- Инструкция по работе с порошковыми красителями предусматривает наличие дорогостоящего оборудования. И если, камеру можно сделать самостоятельно. То вот краскопульт и комплектующие для печи, придётся приобретать отдельно.

- Так как производство порошковой краски очень дорогой процесс, а сами работы по нанесению занимают много времени, то и изделие, покрытое этим материалом, значительно возрастает в цене.

А наглядно понять весь процесс окрашивания, можно посмотрев видео в этой статье.

Изготовление печи

Печь заводского производства

Начинать изготовление печи полимеризации порошковой краски следует с расчётов и чёткого понимания того, что в этой печи будет окрашиваться. Размеры – очень важное значение, так как чем больше печь, тем больше энергозатрат потребуется на её прогрев, а так же больше времени будет уходить на набор оптимальной температуры.

С другой стороны, камера должна вмещать в себя все окрашиваемые изделия таким образом, чтобы они не соприкасались друг с другом.

Совет! Изготавливать камеру для одноразовой покраски нецелесообразно, гораздо проще будет заказать эту работу у специалистов.

К примеру, сегодня, порошковыми красками часто красят автомобили, а следовательно и камера должна вмещать машину целиком, и при этом чтобы с каждой стороны оставался запас не менее чем 30-50 сантиметров.

Если с этим вопросом вы определились, то следующий этап – это составление списка всего, что понадобится:

- Профильная труба, не менее чем 40 на 20 мм, для создания каркаса.

- Базальтовая вата, толщиной 50 мм.

- Листы оцинкованной стали.

- Вентилятор двойного действия с протоками для циркуляции воздуха внутри камеры распределения температуры по всему объёму.

- Тэны нагревательные из расчёта, чтобы температура в камере поднималась до 200 градусов. За точными расчётами количества тэнов лучше обратиться к специалистам.

- Блок управления с терморегулятором и термостатом.

- Две термопары для замеров температуры внизу и вверху камеры.

Каркас

Каркас из металлических профильных труб

Каркас изготавливается из профильной трубы таким образом, чтобы внутрь возможно было заложить листы базальтовой ваты. В качестве материала можно использовать трубу любого размера, главное, помнить, что чем толще слой утеплителя, тем быстрее и дольше, температура будет удерживаться внутри камеры.

Дверь короба, так же сваривается из профилей и утепляется, помимо этого необходимо предусмотреть задвижку, которая будет не только удерживать дверь в закрытом положении, но и прижимать её плотно к самому коробу.

Камера с утеплителем из базальтовой ваты

Когда каркас собран, его необходимо обшить снаружи металлическими листами, что бы у утеплителя была опора. Базальтовая вата прокладывается во все пустоты, и чем плотнее она будет уложена, тем лучше печь будет держать температуру.

После утепления, обшивается оцинковкой внутренняя сторона короба и двери. Каркас готов, и пришло время установки навесного оборудования.

Тэны и регуляторы

Установка тэнов

На этом этапе, лучше всего обратиться за помощью к специалистам электрикам. Высокая температура внутри печи достигается за счёт большой мощности в сети, соответственно и нагрузка будет колоссальная. Лучше всего, если устанавливаемое оборудование будет подключено к двум фазам, то есть в сети должно быть не бытовые 220 вольт, а промышленные 380.

После крепления тэнов и вывода проводов наружу, устанавливаются термопары, причём одна ставится максимально высоко к потолку, а вторая у задней стенки на полу. Таким образом, две термопары будут давать разные показания, а автоматика вычислять среднюю температуру в камере.

Тэны и термопары подключаются к датчикам и к сети. Нагреватель готов, и осталось закрыть тэны ещё одним листом оцинковки. Это обезопасит окрашиваемое изделие от неравномерного прогрева и соприкосновения с оголёнными электрическими проводами.

Важно! Перед тем ка зашить тэны листом, нужно обязательно проверить работу всех приборов и оборудования. Каждый тэн должен нагреваться равномерно, а автоматика выключать их при наборе нужной температуры.

Вытяжки

Улитка для принудительной вентиляцииПринудительная циркуляция воздуха необходима для равномерного прогрева камеры. Сам вентилятор должен располагаться снаружи, и иметь два входа внутрь камеры: один, более широкий сверху, для забора воздуха, а второй узкий, снизу, для впрыска обратно. Мощность самого вентилятора подбирается индивидуально в зависимости от размеров камеры.

Когда исправность всего оборудования проверена, под потолком устанавливаются вешала, на которые будут подвешиваться окрашенные изделия, и можно переходить к пробной полимеризации.

Проба печи

Готовая печь полимеризации изготовленная самостоятельно

Перед тем, как испытывать печь на окрашенном изделии, её необходимо прогреть несколько раз, чтобы металл каркаса при нагреве принял свою форму, к тому же, это позволит выявить все возможные дефекты и неполадки. Главное свойство печи – это сохранение температуры внутри на заданном уровне, а следовательно автоматике нужно уделить особенно пристальное внимание.

Важно! При открывании двери в нагретую камеру, температура падает в несколько раз, поэтому чтобы избежать лишних затрат на электричество, помещать изделия внутрь нужно очень быстро, но при этом аккуратно, чтобы не повредить покрытие, которое ещё не успело затвердеть.

После того, как испытание печи проведены, и всё оборудование работает в штатном режиме, можно попробовать первое окрашенное изделие.

Тут важно помнить, что в зависимости от вида покрытия, для полимеризации требуется разная температура:

- Первый слой, грунт – 170 градусов.

- Второй слой, краска – 190 градусов.

- Третий слой, лак – 200 градусов.

Застывание каждого слоя длится от 15 минут до часа, после чего температура в печи должна самостоятельно упасть примерно до 100 градусов, после чего изделие можно вынимать, а окончательное остывание происходит уже при комнатной температуре. Как видно, ничего сложного в самостоятельном изготовлении печи для полимерных порошковых красок нет, главное, правильно всё рассчитать и строго соблюдать технологию окрашивания.

Печь полимеризации порошковой краски (покрасочная камера). Особенности, преимущества, цена.

Металлические изделия чаще всего проходят процедуру порошковой покраски. Для закрепления порошкового покрытия используются печи полимеризации порошковой краски.

скачать файл «Опросный лист»

Преимущества порошкового покрытия

Среди преимуществ покрытия, которое формируют и закрепляют покрасочные камеры:

- высокая экологичность,

- отсутствие токсичности,

- устойчивость в условиях высоких температур,

- высокая эстетичность продукции.

Особенности конструкции печи полимеризации порошковой краски

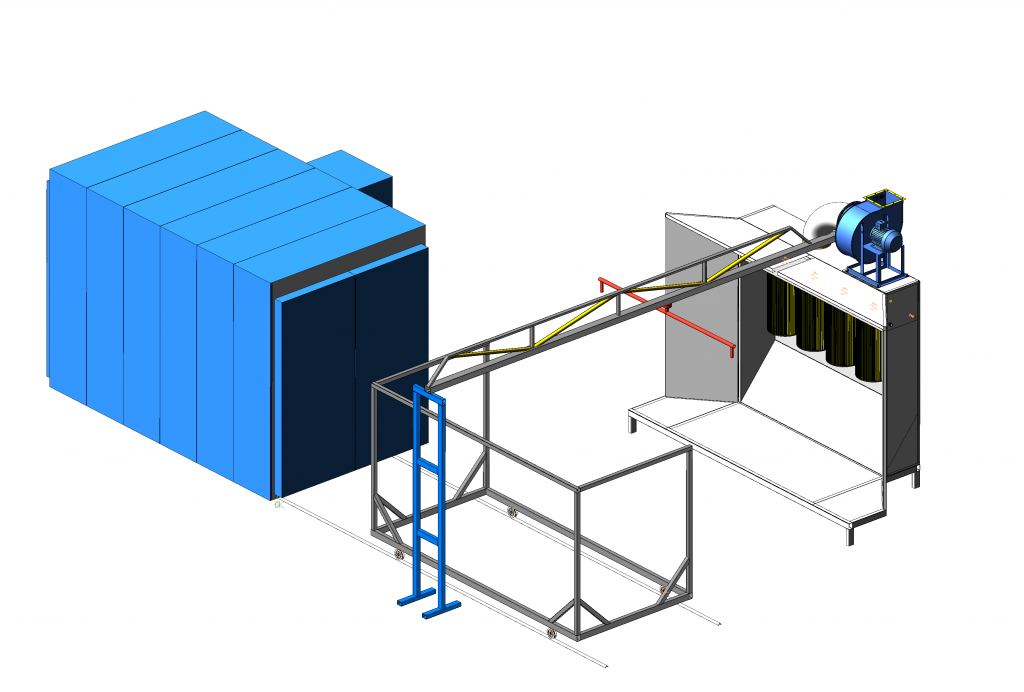

ПП «Ижевский Теплоагрегатный Завод» производит печь полимеризации, купить которую необходимо для завершения формирования полимерного окрасочного покрытия металлоизделий.

Конструкция печи полимеризации порошковой краски включает в себя металлокаркас и сборные сэндвич-панели, которые значительно снижают уровень теплопроводности покрасочной камеры. Для нагрева воздуха печь полимеризации оборудована нагревательными ТЭНами. Естественная и принудительная конвекция горячего воздуха позволяет быстро нагревать поверхности окрашиваемых изделий. Для этого в печи полимеризации порошковой краски предусмотрены вентиляторы, количество которых прямопропорционально объему печи.

Преимущества работы печи полимеризации

«Ижевский Теплоагрегатный Завод» на протяжении нескольких лет выпускает современную энергоэффективную печь полимеризации, купить ее, значит гарантировать следующие технологические преимущества:

- автоматический температурный контроль с помощью электронной системы,

- высококачественную полимеризацию порошкового окрасочного покрытия при температуре 180-200 градусов,

- удаление продуктов полимеризации с помощью автоматического вытяжного вентилятора.

Кроме того, «Ижевский Теплоагрегатный Завод» предлагает все конструктивные элементы, которые требует камерная сушка древесины, в том числе калориферы, дымососы, воздушные клапаны, ворота для сушильных камер.

Уважаемые посетители,

заказать расчет или купить сушильную камеру вы можете по телефонам:

+7 (3412) 47-35-02

или по e-mail

it-zavod@izhteploagregat.График работы:

с 8:00 до 17:00, без перерыва на обед

суббота,воскресенье — выходной

Идеальная технология порошковой покраски. РАЗУМНЫЙ ВЫБОР

Часто полагают, что применение порошковых красок уже само по себе обеспечивает качественные и экономичные полимерные покрытия. Но это далеко не так. Пренебрежение технологией и применение примитивного ручного оборудования разрушает оптимистичные ожидания многих кустарных производителей. А страдают от этого, прежде всего, потребители их низкокачественной и недолговечной продукции.

Оптимальный технологический цикл нанесения порошковой краски определяется исходя из требований к уровню качества финишного покрытия, которое даст существенное конкурентное преимущество окрашиваемой продукции. На этапе формирования ТЗ на проектирование линии порошковой покраски следует учесть тип продукции, условия её эксплуатации и конкурентоспособный гарантийный срок службы покрытия.

На основании исходных требований разрабатывается наилучший способ достижения желаемых результатов — соответствующая технология, покрасочное оборудование и качественные материалы (химические реагенты и порошковые краски).

Обязательные технологические стадии порошковой покраски

Для обеспечения высокого качества и минимизации себестоимости полимерного покрытия необходимо выполнение технологического цикла, состоящего из таких обязательных стадий:

- Загрузка деталей на конвейер;

- Химическая подготовка поверхности;

- Сушка в печи;

- Охлаждение деталей после сушки;

- Электростатическое нанесение порошковой краски;

- Полимеризация порошковой краски в печи;

- Охлаждение деталей после полимеризации;

- Разгрузка красиво окрашенных деталей.

Каждая стадия требует строгого соблюдения температурного режима и времени обработки. Поэтому длины всех активных зон проектируется в соответствии с рабочей скоростью конвейера.

Рассмотрим по-отдельности каждую технологическую стадию нанесения порошковой краски и важные нюансы, на которые стоит обратить внимание.

1. Загрузка изделий на конвейер

Чтобы добиться максимальной производительности окраски деталей в единицу времени, необходимо наиболее рационально загружать каждый погонный метр конвейера. При этом следует учесть геометрическую форму деталей и определить минимальные расстояния между деталями для их всесторонней покраски. Соседние подвески не должны касаться друг друга. Поэтому следует учесть допустимую дистанцию между ними для беспрепятственного прохождения поворотов и подъёмов конвейера.

Производственную программу окраски лучше разделить на серии однотипных деталей. Для каждого типа деталей необходимо разработать рациональные подвесы, обеспечивающие наиболее плотную «многоэтажную» загрузку.

2. Химическая подготовка поверхности перед покраской

Подготовка поверхности — обязательная и самая важная стадия порошковой окраски. В распылительном туннеле, на протяжении последовательных стадий струйной обработки смываются загрязнения, поверхность обезжиривается и наносится конверсионный слой.

В распылительном туннеле, на протяжении последовательных стадий струйной обработки смываются загрязнения, поверхность обезжиривается и наносится конверсионный слой.

Для формирования конверсионных слоёв производят аморфное железофосфатирование, кристаллическое цинкфосфатирование, прогрессивный цикл нанокерамики и другие типы подготовки поверхности.

Выбор реагентов и цикла подготовки поверхности зависит от специфики изделий, типа сталей и предъявляемых требований к стойкости конечного покрытия в конкретных условиях эксплуатации окрашенной продукции.

Технологически важно обеспечить достаточное время обработки и температуры рабочих растворов, а так же поддерживать рабочий диапазон концентраций реагентов и чистоту промывочных вод. Поэтому в туннеле целесообразно использовать автоматические дозаторы химических концентратов и регенераторы растворов и воды.

3. Сушка с интенсивным обдувом горячим воздухом

После промывки изделия поступают в конвекционную сушильную печь с усиленной циркуляцией горячего воздуха. Чем выше интенсивность обдува горячего воздуха, тем быстрее проходит сушка и тем меньше затраты энергии на нагрев.

Чем выше интенсивность обдува горячего воздуха, тем быстрее проходит сушка и тем меньше затраты энергии на нагрев.

Температура не должна превышать 120 — 130°C, иначе химический конверсионный слой может сгореть.

Из сушильной печи изделия выходят абсолютно сухими с равномерным химическим конверсионным слоем на поверхности металла.

4. Охлаждение деталей после сушки

Это важная стадия, от которой зависит расход порошковой краски и равномерность толщины слоя лакокрасочного покрытия.

Как правило, остывание происходит естественным способом при транспортировке деталей от сушки до покрасочной кабины. На этапе проектирования, при расчёте длины пути отталкиваются от рабочей скорости конвейера и требуемого времени на остывание деталей, с учётом их металлоёмкости (массы).

Данную стадию можно ускорить благодаря использованию камер охлаждения с интенсивным обдувом остывающих деталей.

5. Электростатическое нанесение порошковой краски

Электростатическое нанесение порошковой краски

Основным методом нанесения порошковой краски в промышленности является электростатическое распыление. Популярность электростатики обусловлена высокой производительностью, эффективностью зарядки и точным контролем толщины покрытия.

Доля порошковой краски в себестоимости 1 м2 покрытия занимает от 70 до 90%. Поэтому оптимизация процесса нанесения порошка является первоочередным приоритетом в сокращении издержек.

Функция покрасочного оборудования состоит в оптимизации толщины слоя покрытия и достижении максимальной степени использования порошковой краски. Поэтому необходимо очень обдумано подходить к выбору ручных и автоматических распылительных пистолетов, покрасочных кабин и систем рекуперации порошка.

При нанесении порошковой краски для достижения оптимальных результатов важно соблюдать нижеследующие условия:

- Температура деталей при напылении краски не должна превышать 30 — 35°C.

Иначе на горячей поверхности порошок начинает оплавляться, при этом толщина слоя краски становится неконтролируемой, что приводит к чрезмерному перерасходу порошковой краски.

Иначе на горячей поверхности порошок начинает оплавляться, при этом толщина слоя краски становится неконтролируемой, что приводит к чрезмерному перерасходу порошковой краски. - Отдельный контур заземления окрашиваемых деталей на конвейере, с сопротивлением не более 10 Ом. Так же необходимо следить за чистотой подвесов и крючков, на которых закрепляются детали.

- Размер и форма факела, скорость потока порошка и воздуха, напряжение на распылителе, сила тока, расстояние от распылителя до деталей. Это регулируемые параметры, от которых зависит толщина слоя и степень переноса краски. Данные параметры должны быть индивидуально настроены для всех форм окрашиваемых деталей и внесены в память контроллера. Правильные настройки исключат возникновение негативных эффектов клетки Фарадея и обратной ионизации.

- Соблюдать микроклимат в помещении: поддерживать температуру 18 — 30°C и влажность не более 60% как при хранении, так и при нанесении порошковой краски. Избыточная влажность и высокая температура очень негативно сказываются на процессе нанесения порошка и значительно сокращают ресурс работы фильтров систем рекуперации.

Идеальный вариант — изолированное помещение с приточным кондиционированным воздухом пониженной влажности и поддержанием оптимальной температуры.

Идеальный вариант — изолированное помещение с приточным кондиционированным воздухом пониженной влажности и поддержанием оптимальной температуры.

Дополнительные рекомендации по выбору краски и оптимизации её расхода описаны в статье о достижении минимальной себестоимости полимерного покрытия.

6. Полимеризация и формирование монолитного полимерного покрытия

На финальной стадии покрытые порошком изделия отправляются в печь полимеризации, где при температуре 160 — 200°С, в течение 10 — 20 минут краска расплавляется и протекает химическая реакция полимеризации с образованием прочных химических связей. В результате расплавленные частицы порошка равномерно смачивают поверхность металла и образуют однородное покрытие с заданными декоративными и защитными свойствами.

В промышленных печах используют два основных способа передачи тепла:

- Инфракрасный / ультрафиолетовый лучистый нагрев, при котором энергия ИК / УФ излучателей нагревает непосредственно освещаемую поверхность металла.

Лучистый нагрев применяется только для изделий, имеющих простые геометрические формы — плоских или объёмных цилиндрических, которые можно прокрутить. Изделия сложной формы, имеющие теневые зоны, нагреть излучателями невозможно.

Лучистый нагрев применяется только для изделий, имеющих простые геометрические формы — плоских или объёмных цилиндрических, которые можно прокрутить. Изделия сложной формы, имеющие теневые зоны, нагреть излучателями невозможно. - Конвекционный (конвективный) метод передачи тепла, при котором нагревается воздух и передаёт тепло обрабатываемым деталям. В конвекционных печах процесс нагрева проходит равномерно независимо от сложности формы изделий и толщин стенок металла. Поэтому данный тип печей получил наибольшее распространение в промышленности.

Основная функция конвекционных печей заключается в обеспечении равномерности распределения тепла во всём объёме печи по высоте деталей и на протяжении всей длины конвейера в активной «горячей» зоне печи. Перепад температур не должен превышать 10°С.

Современные термореактивные краски имеют прямые зависимости времени полимеризации (отверждения) от температуры нагрева деталей. Чем выше температура нагрева деталей, тем меньше времени необходимо для формирования полимерного покрытия. Поэтому у технологов есть возможность гибкой регулировки температуры в печи, в зависимости от скорости конвейера.

Поэтому у технологов есть возможность гибкой регулировки температуры в печи, в зависимости от скорости конвейера.

7. Охлаждение деталей после полимеризации

На выходе из печи полимеризации детали проходят над вытяжкой для удаления летучих продуктов полимеризации.

Длина воздушного конвейера для зоны охлаждения определяется исходя из массы и толщин стенок обрабатываемых изделий. Для остывания следует учитывать термическую инерционность металлоёмких изделий. Чем толще стенки деталей, тем больше времени требуется для остывания и тем длиннее будет путь воздушного конвейера.

Обычно энергия остывающих деталей рассеивается в производственном помещении, что благоприятно только в холодное время года.

|

Компания EUROIMPIANTI разрабатывает инновационные многоуровневые системы охлаждения, в которых энергия нагретых деталей после полимеризации рационально используется для частичного нагрева воздуха в сушильной печи. |

8. Разгрузка красиво окрашенных деталей

После естественного остывания до общецеховой температуры, окрашенные изделия готовы к съёму.

На полностью автоматизированной линии вручную производится только загрузка / разгрузка конвейера. Для этой операции достаточно участия низкоквалифицированного персонала, количество которого зависит от скорости конвейера, геометрических размеров (этажности загрузки) и массы окрашиваемых деталей.

Технология нанесения порошковой краски в виде упрощённой интеллект-карты

Открыть интеллект-карту на полный размер

Идеальный результат порошковой покраски

Технология порошковой покраски будет идеальной только в том случае, когда она обеспечит высокое качество окрашиваемой продукции при минимальной себестоимости нанесения покрытия.

Стремление к идеальному конечному результату — это непрерывный процесс совершенствования и оптимизации технологического цикла для достижения максимально возможного КПД использования энергии и ресурсов.

Лучшее автоматизированное оборудование для порошковой покраски с высокой степенью использования ресурсов в замкнутых циклах способны обеспечить практически полную безотходность технологии, доведя её до эталонного совершенства.

Автор статьи:

Дмитрий Мартыненко

Печи полимеризации порошковой краски: конструктивные особенности

Печь полимеризации порошковой краски представляет собой устройство, создающее необходимые температурные условия для отвердения красителя на поверхности изделия. Автоматическая система управления процессом не требует вмешательства человека. Конструкция печи полимеризации позволяет охладить детали и удалить продукты промышленной переработки за пределы цеха.

Автоматическая работа камеры полимеризации представляет собой цикл «нагрев-выдержка-отвердение» покрытия. После того как на изделие нанесена порошковая краска, деталь направляется по конвейерной ленте в зону формирования защитного покрытия.

Стадия формирования – это образование защитной пленки на поверхности изделия путем оплавления краски и ее последующего отвердения и охлаждения. Завершающий этап в технологии окрашивания происходит как раз в печи полимеризации порошковой краски.

На сегодняшний день существует несколько разновидностей печей полимеризации, конструкция которых зависит исключительно от особенностей их проектирования конкретным производителем. В основном, оборудование представляет собой большой сушильный шкаф с автоматическим управлением. Печи полимеризации могут работать не только на электричестве, но и на газу и нефтепродуктах.

Благодаря конструкции современных камер полимеризации порошковой краски процесс формирования покрытия занимает минимум времени. Особенности печей, ускоряющие и упрощающие технологию нанесения покрытия:

- Быстрый прогрев камеры до необходимой температуры, благодаря высокоэффективной теплоизоляции. Силовые кабели, каркас и другие элементы в целях безопасности располагаются снаружи печи, вне прогреваемой зоны;

- Система нагревательных элементов спроектирована так, что выделяющиеся вредные вещества в процессе полимеризации нейтрализуются;

- Скорость воздушных потоков внутри печи регулируется специальными клапанами. Благодаря таким ограничителям порошковая краска не сдувается сильной струей воздуха, и вся поверхность изделия прогревается равномерно.

Современные печи полимеризации порошковой краски снабжены уникальной системой вентиляции, что обеспечивает комфортную обстановку в рабочем цеху. Именно качественная и исправная вентиляция удаляет вредные вещества, образующиеся в течение всего рабочего цикла «нагревание-полимеризация-охлаждение».

Существуют два основных типа печей полимеризации: вертикальные и горизонтальные. Выбор расположения камеры зависит от особенностей рабочего помещения. Горизонтальные сушильные печи устанавливают в цехах с низким уровнем потолка, но они достаточно широки и требуют большой площади. В горизонтальных камерах обычно используется принудительный метод перемешивания воздуха, посредством установки вентиляторов. Основным недостатком горизонтальных печей является загрузка изделий сразу в раскаленную зону, что приводит к неизбежной теплопотере.

Внутри вертикальных или колпаковых печей перемешивание воздуха происходит естественным путем. Еще одно преимущество – экономичное энергопотребление. Потеря тепла в колпаковой печи может происходить только через ее стенки, но современные модели утеплены эффективными изоляционными материалами.

И горизонтальные, и вертикальные печи полимеризации порошковой краски делятся в свою очередь на проходные и тупиковые.

В тупиковых камерах загрузка и выгрузка изделий происходит с одной стороны, что затрудняет использование системы передвижения деталей.

Как правильно выбрать печь полимеризации порошковой краски? Основные критерии:

- размер камеры должен соответствовать максимальным габаритам окрашиваемых изделий;

- от размера печи зависит сложность ее установки;

- колебание температуры внутри печи не должно превышать 2 градуса;

- передвижной конвейер должен иметь плавную регулировку;

- мощность электросети обязана соответствовать техническим требованиям печи полимеризации порошковой краски;

- доступность ремонта и наличие запасных частей;

- возможность расширения и удлинения печи полимеризации порошковой краски в случае развития производства.

Смотрите также:

техномакс.про — Печи сушки, полимеризации

Печи сушки и полимеризации представляют собой пространственную металлоконструкцию, состоящую из сварного стального каркаса. В качестве ограждающих конструкций используются сэндвич-панели: тонколистовая оболочка из оцинкованной стали, толщиной 1.2 мм, внутри которой расположен слой утеплителя толщиной 160 мм.

Печи сушки и полимеризации состоят из двух блоков: теплогенератора и самих печей. Между этими блоками циркулирует воздух, передавая тепло от теплогенератора деталям, которые находятся в печах.

Компания ТЕХНОМАКС изготавливает печи полимеризации порошковой краски как для автоматических, так и для ручных покрасочных линий.

Нагрев воздуха в печах полимеризации осуществляется разными способами. В зависимости от доступного энергоносителя это может быть электрический, газовый или дизельный нагрев. Мы всегда рекомендуем газовый вариант как наиболее экономичный.

В зависимости от требований заказчика, в печи полимеризации используется теплогенератор косвенного или прямого обогрева. Конструкция теплогенератора косвенного обогрева аналогична теплогенератору, используемому в ваннах для нагрева технологических жидкостей. Достоинством теплогенераторов косвенного нагрева является отсутствие попадания продуктов сгорания в пространство печи, тем самым достигается чистота внутреннего пространства печи и изделий, что позволяет добиться более чистых оттенков при окрашивании деталей светлыми красками, в сравнении с теплогенераторами прямого нагрева.

Теплогенератор косвенного нагрева

Достоинством теплогенераторов прямого нагрева является более высокий коэффициент полезного действия в сравнении с теплогенераторами косвенного нагрева, поэтому чаще всего данный тип теплообменников устанавливается в печах сушки, где присутствие продуктов сгорания газа не оказывает влияния на качество и внешний вид покрытия.

Циркуляция воздуха внутри печей, создаваемая вентиляторами низкого давления, обеспечивает его постоянное перемешивание, что способствует поддержанию постоянной температуры.

В печах сушки и полимеризации устанавливается система вентиляции, которая обеспечивает постоянный обмен воздуха в пространстве печи, для удаления продуктов сгорания газа, продуктов полимеризации краски, паров воды и масла, оставшихся во внутренних полостях сложно профильных деталей.

Специальная система теплоизоляции позволяет свести к минимуму потери печи. В качестве теплоизоляционного материала используется минеральная вата ROCKWOOL.

Конструктивно печи сушки и полимеризации подразделяются на следующие типы:

- Печи тоннельного типа с воздушной завесой

Достоинством данного типа печей является сравнительно малый габарит по высоте, однако их длина сравнительно велика по причине необходимости размещения воздушных завес. Данные завесы представляют собой воздушный контур, в котором горячий воздух из внутреннего пространства печи подается вентилятором через узкую щель вблизи технологического проема. Создаваемый воздушный поток отсекает внутренне пространство печи от цехового помещения.

- Печи колокольного типа с естественным запиранием горячего воздуха

Достоинством печей данного типа является сравнительно небольшой габарит по длине, но при этом их высота сравнительно велика. Также конструкция данных печей примечательна отсутствием большого количества вентиляторов, т.к. вместо воздушных завес, горячий воздух отсекается естественным образом за счет того, что технологический проем расположен на уровне пола печи. Образуемый таким образом перепад высоты не позволяет горячему воздуху выходить наружу.

Задайте нам вопрос: Адрес электронной почты защищен от спам-ботов. Для просмотра адреса в вашем браузере должен быть включен Javascript.

8 (495) 646-05-68

8 (800) 500-87-66

Отправить запрос

Элиос-Oборудование ИК/УФ для полимеризации порошковой окраски

Elios

Oборудования ИК/УФ для полимеризации порошковой краски

Elios – экологичная система промышленной покраски, сделавшая доступным порошковую покраску готовых трехмерных объемных изделий. Прежде уникальная структура последних (металл в сочетании с внутренними термочувствительными компонентами) допускала исключительно покраску с использованием жидкой краски. Патентованное оборудование для порошковой покраски предоставляет возможность полимеризировать краску при очень низкой температуре за крайне короткий промежуток времени без каких-либо затрат, связанных с устранением отходов, которые неизбежны при использовании традиционной жидкой краски..

Полный технологический цикл включает в себя:

- Туннель предварительной аэрозольной подготовки c специальном пасиватора распылителем на заключительном этапе чистки

- Сушильная печь (инфракрасная технология)

- Камера автоматического нанесения красящего порошка (с ручными распылителями для ретуширования, если это необходимо)

- Печь полимеризации (комбинированная ИК/УФ технология)

- Зона разгрузки

Прежде всего, каждая деталь проходит подготовку, подвергаясь соответствующей очистке, а затем сушится с использованием инфракрасного излучения. Следующий шаг – помещение красящего порошка в специальные электростатические устройства для обеспечения последовательного покрытия всех поверхностей. Покрытая красящим порошком деталь перемещается из зоны нанесения краски в печь с ИК/УФ излучением. Процесс полимеризации состоит из двух этапов: расплав порошка и затвердевание. На первом этапе инфракрасное излучение нагревает поверхность изделия настолько, что красящий порошок начинает плавиться и равномерно распределяется по поверхности изделия. На втором этапе ультрафиолетовое излучение обеспечивает необходимую степень затвердевания краски и формирование достаточно устойчивого полимерного покрытия.

Преимущества

- Обработка поверхности промышленных изделий после полного завершения сборки. Благодаря возможности полимеризировать краску при очень низкой температуре изделие можно подвергать покраске после его полной сборки, тем самым получая двойное преимущество – это исключает возможность повреждения окрашенных поверхностей изделия в процессе сборке, а также дает возможность доставить изделия заказчику немедленно благодаря экономии времени на этапе охлаждения.

- Сокращение необходимого для процессов времени и эксплуатационных расходов. Полимеризация краски с использованиемультрафиолетового излучения занимает 3 минуты при температуре ниже 100°C (в зависимости от размера и веса изделия). При использовании традиционной краски и горячей духовой печи вышеуказанный процесс занимает около 20 минут при температуре 200°C. Непродолжительное время покраски существенно снижает почасовую стоимость и сберегает энергию, необходимую для запуска оборудования. Более того, низкая температура способствует быстрому высыханию и охлаждению сплава и полимеризации, что в свою очередь позволяет ускорить процессы складирования и упаковки продукции – а тем самым экономить на производственных площадях.

- Снижение потребления сырья. Полимерный сплав под воздействием ультрафиолетовых лучей делает краску более стойкой, даже если толщина ее слоя составляет всего 40-45 микронов. Столь малая толщина позволяет избежать отметин, оставленных подтеками краски, и обеспечивает равномерное распределение в критических местах (углы, внутренние части, и проч.)

- Отсутствие затрат на утилизацию отходов. Производственный процесс с использованием красящего порошка практически не оказывает негативного воздействия на окружающую среду, особенно по сравнению с жидкой краской.

Экспертное мнение

Вышеупомянутые преимущества еще более очевидны при сравнении процесса жидкой покраски с процессом покраски на основе ультрафиолетового излучения, особенно если подлежащие покраске изделия имеют угловую трехмерную форму, их внутренние части сделаны из термочувствительных материалов.

Идеальные примеры изделий, покраску которых можно осуществлять с использованием системы Elios:

- электродвигатели

- гидравлические насосы

- пневматические цилиндры

- мотор-редукторы

- механические домкраты

- сосуды высокого давления

- металлические изделия с термочувствительными компонентами

Клиенты, заинтересованные в доскональном изучении применяемой технологии и в оценке фактического качества процесса, могут посетить нашу компанию и осмотреть системы покраски, установленные на нашем заводе. Покрасочные установки, использующие технологию инфракрасного излучения, производятся в различных конфигурациях для изделий различных размеров.

Установки могут использоваться как для тестов, так и для нужд третьих сторон, желающих произвести покраску партии своей продукции.

Особенности отверждения (полимеризация) полимерных покрытий.

Отверждение (полимеризация) порошковых полимерных покрытий должно проходить как можно более рационально и при этом не нарушать качество образующегося покрытия (Пк), еще чувствительного к внешним воздействиям.

Реакция полимеризации порошковых полимерных покрытий протекает в зависимости от состава композиции, согласно законам кинетики, при определенной температуре и времени в печи полимеризации. При горячей сушке весь слой порошкового краски должен быть как можно быстрее нагрет до необходимой температуры при ее однородном распределении в отверждаемом слое. Только при таких условиях расплав порошковой краски может достичь минимальной вязкости без ухудшения растекаемости в результате проходящей реакции полимеризации. При медленном нагревании в толщине слоя порошковой краски начинается процесс полимеризации еще до того, как произошло его достаточное растекание по поверхности изделия, в результате чего отвержденная поверхность получается неровной. Обычно температура горячей сушки для порошковых красок составляют 110 — 250°C, а время выдержки 5 — 30 мин. Определенное влияние на процесс отверждения-полимеризации имеют форма и толщина окрашиваемых изделий. Под временем нахождения в печи обычно подразумевается время, в течение которого изделие находится в активной зоне печи полимеризации. Оно делится на время нагрева и выдержки. Температура горячей сушки и необходимое время выдержки определяются типом порошкового ЛКМ, а время нагрева -толщиной материала подложки и конструктивной формой зоны нагрева. Постоянство температуры горячей сушки и контроль температуры в процессе нагрева обеспечивают получение покрытия с равномерным блеском и предотвращают перегрев порошкового полимерного покрытия.

Конструкционные разновидности сушильных камер

В зависимости от вида загрузки сушилки делятся на камерные и непрерывного действия. Корпуса сушилок состоят, как правило, из кассет с двойными стенками, выполненных из листового металла, между которыми находится изолирующий материал. Отдельные кассеты на местах стыков должны плотно прилегать друг к другу, поэтому крайне важен тщательный монтаж с использованием подходящей уплотнительной массы. При этом на участке нанесения порошковых покрытий следует избегать использования силиконсодержащих герметиков, поскольку их остатки приводят к образованию дефектов (кратеров).

Конструкция сушилок всегда должна быть такой, чтобы образовывалось как можно меньше «тепловых мостиков» между их наружной и внутренней обшивкой. Начиная с определенной длины и температурных диапазонов, должны быть предусмотрены специальные стыки, учитывающие расширение материала и достаточные для компенсации колебаний длины внутренней и наружной обшивок корпуса. Кроме того, необходимо обеспечить полную герметичность всех воздуховодов и воздушных каналов. Вентиляторы должны быть соединены с корпусом так, чтобы не передавалось никаких колебаний, мешающих работе.

Камерные сушилки представляют собой самые простые конструкции печей полимеризации и загружаются в периодическом режиме. Эти сушилки используют при малой пропускной способности и/или при существенно изменяющихся условиях горячей сушки, например когда с для окрашиваемых изделий различной толщины необходимо разное время сушки или когда при использовании различных порошковых ЛКМ применяют разную температуру сушки.

Большим недостатком этих печей является загрузка изделий отдельными партиями. Когда двери сушилки открываются для загрузки или выгрузки, температура в печи заметно падает и для достижения требуемой температуры приходится ждать определенное время. Однако для оптимальной полимеризации и хорошей растекаемости ЛКМ по поверхности необходимая температура изделия должна быть достигнута за возможно более короткое время.

Сушилки непрерывного действия при серийном производстве загружаются в поточном режиме — непрерывно или периодически, в большинстве случаев с применением транспортных установок. У этого типа сушилок входное и выходное отверстия располагаются на противоположных сторонах. Возможна реверсивная компоновка, при которой система транспортирования сконструирована таким образом, что изделия один или несколько раз меняют направление своего движения.

Сушилки непрерывного действия и реверсивные сушилки оборудуют в настоящее время так называемыми A-шлюзами, представляющими собой зоны, предназначенные для предотвращения потерь тепла у входного и выходного отверстий сушилки с помощью поднимающихся или опускающихся по наклонной участков транспортной системы внутри сушилки. При этом вход и выход располагаются на одном уровне, ниже дна сушилки. Если установка работает в периодическом режиме, сушилка для предотвращения потерь тепла может быть оборудована раздвижными или подъемными дверями. Такая конструкция используется преимущественно при больших размерах окрашиваемых изделий и меньшей пропускной способности. В этом случае площадь на которой располагается печь возрастает на величину, занимаемую участком подъема конвейерной системы, который тем короче, чем круче может подниматься конвейер с учетом способа подвески окрашиваемых изделий. Достаточное расстояние между двумя обрабатываемыми изделиями составляет 100 мм, минимальное — 80 мм.

При недостатке производственных площадей зачастую не удается реализовать конструкцию, включающую А-шлюз с полностью соответствующим ему участком конвейерной системы. Компромисс в этом случае достигается за счет того, что в торцевой стенке делают вырез для конвейера и подвески, и только более широкие окрашиваемые изделия поступают внутрь печи снизу. Потери на участке более узкого выреза можно снизить путем установки защитных элементов, изготовленных из эластичного материала.

Корытные сушилки — аппараты, конструкция которых предуматривает загрузку вертикально сверху в периодическом режиме. Чрезмерные потери тепла предотвращаются с помощью откидных дверей. Корытные сушилки часто применяют в погружных установках с ваннами, оборудованными передвижными подъемно-транспортными системами. Они также используются при транспортировании крупногабаритных окрашиваемых изделий вдоль погружной установки с помощью загрузочных автоматов (передвижных подъемно-транспортных систем). Температура в печи сохраняется наложением сверху крышки с подвесками, на которые навешивается обрабатываемое изделие, а при отсутствии подвесок — с помощью откидной или передвижной крышек.

Комбинированная сушилка или сушилка блочного типа. Поскольку перед нанесением порошкового ЛКМ изделия, как правило, подвергаются предварительной химической обработке, в большинстве установок для нанесения наряду с печью полимеризации необходима также сушильная камера для удаления воды. Комбинирование этих агрегатов позволяет получить определенную экономию благодаря наличию совместной разделительной стенки для каждой печи и отсутствию потерь трансмиссии через наружную стенку. Кроме того, отходящий воздух печи полимеризации можно смешивать с воздухом сушильной камеры и оттуда выводить наружу как отработанный. Таким образом, отпадает необходимость в наличии трубы для удаления отходящего воздуха и возникает возможность рекуперации энергии в соответствии с перепадом температур между печью полимеризации и сушилкой для удаления воды.Печь полимеризации в случае применения такой сушилки блочного типа имеет в большинстве случаев U-образную конструкцию, так что длина корпуса чаще всего приблизительно одинакова с сушилкой блочного типа.

Методы сушки

В зависимости от характера переноса тепла различают сушку за счет конвекции или различного рода облучения. Конвекционная или циркуляционная сушка осуществляется за счет движения потока нагретого воздуха на изделия, причем на их поверхности происходит интенсивный теплообмен. Нагретый воздух охлаждается, передавая тепловую энергию окрашиваемому изделию. При этом температура изделия повышается и нагревается лакокрасочные покрытий.

Для нагревания воздуха в сушилках циркуляционного типа могут использоваться все известные источники энергии. На практике чаще всего применяют дизельное топливо, природный газ, электроэнергию, масла, горячую воду и пар. Источник энергии выбирают, исходя из экономических или специфических для конкретного предприятия соображений, а также с учетом из температуры, необходимой для сушки.

Различают прямой или косвенный обогрев. В сушилках с косвенным обогревом перенос энергии в циркулирующий воздух осуществляется с помощью теплообменников. В аппаратах с прямым обогревом сушильная среда нагревается путем введения нагретых газов, образующихся в результате сгорания природного газа или котельного топлива.

Прямой обогрев более выгоден с точки зрения экономии энергии, но может быть использован только в тех случаях, когда чистота топочных газов исключает возможность загрязнения окрашиваемой поверхности, так как в противном случае может произойти пожелтение покрытия или внесение частичек сажи, образующихся в результате неполного сгорания. При особенно высоких требованиях к качеству получаемых покрытия можно производить фильтрацию как циркуляционного, так и свежего воздуха сушилки, чтобы надежно защитить еще не отвержденное покрытие от попадания загрязнений. Для циркуляции горячего воздуха используются вентиляторы, обычно радиального типа. Конвекционные сушилки работают, как правило, со скоростью циркуляции воздуха 1—2 м/с. В ряде случаев, несмотря на высокий расход энергии, имеет смысл значительно увеличить мощность вентиляторов, обеспечивающих циркуляцию воздуха. На практике обычно выбирается скорость до 25 м/с.

Важнейшее преимущество циркуляционной сушилки заключается в возможности ее универсального использования в широком диапазоне производственных программ. Это и объясняет их большую распространенность. Различные по геометрическим параметрам части, обладающие одинаковым отношением массы к поверхности, достигают одинаковой скорости нагревания. Поэтому изделия различной величины и формы, но одинаковой толщины могут подвергаться сушке при одном температурном режиме, т.е. одновременно. Выравнивание температуры происходит даже при обработке партий крупных изделий самой различной формы. Кроме того, благодаря одинаковому температурному режиму снижается до минимума опасность «пережигания» покрытия , т.е. его повреждения в результате перегрева на некоторых изделиях. В связи с малым различием между температурой окружающей среды и обрабатываемого изделия даже нарушения работы с остановкой конвейера не приводят, как правило, к производственному браку. Однако необходимо обращать внимание на соответствие температуры и времени выдержки указаниям изготовителей, так как превышение этих параметров может привести к изменению цвета. При нарушении работы и временной остановке производства необходимо принять соответствующие меры для снижения температуры печи и/или извлечения из нее окрашиваемых изделий.

Сушка инфракрасным облучением использует еще один способ передачи энергии для отвержения ЛКМ. Интенсивность ИК-излучения зависит от диапазона длины волн и температуры излучателя. Различают длинно-, средне-, коротко- и ультракоротковолновое излучение. Зависимость между длиной волны и температурой ИК-излучения приведена в таблице.

Иногда вместо длины волны оценивается температура терморадиационной стенки. В этом случае различают темные и светлые излучатели. Так называемые «темные излучатели» приблизительно соответствуют нижнему диапазону длинных волн. Эти излучатели представляют собой каналы из черной жести, в которых циркулируют дымовые газы при температуре 300 — 400°C, и используются, как правило, в тех случаях, когда в распоряжении имеется отходящее тепло соответствующей температуры, например в сушилках для кузовов автомобилей с термической очисткой отходящего воздуха. Из-за большой массы эти излучатели очень инерционны при регулировании. Кроме того, из-за большой поверхности теплообменников потери тепла за счет конвекции весьма велики, что приводит к значительному нагреванию воздуха.

В средне-, коротко- и ультракоротковолновом диапазонах обычно применяют электрические излучатели. Они обеспечивают более точное регулирование температуры поверхности окрашиваемых изделий.

ИК-лучи в зависимости от свойств облучаемой поверхности могут поглощаться или отражаться. Светлые гладкие поверхности, как и при воздействии световых лучей, отражают большую часть облучения по сравнению с шероховатыми и темными поверхностями. Неотраженная часть облучения преобразуется в тепло, что приводит к повышению температуры изделий и нагреванию слоя ЛКМ также и изнутри. Преимущество сушки ИК-облучением заключается также и в возможности переноса большого количества энергии за очень короткий промежуток времени. Это позволяет быстрее подготовить сушилку к работе, быстрее нагреть окрашиваемые изделия, а также значительно сэкономить рабочие площади благодаря более короткому пути движения изделий в процессе сушки.

Эти преимущества могут быть использованы в полной мере при сушке изделий с ровными тонкими стенками. Изделия более сложной формы и различной толщины отличаются разной скоростью нагревания. Так как нагревание при более высокой температуре излучателя происходит быстрее, в определенных местах может очень быстро произойти перегрев Пк. Этого можно избежать при применении дорогостоящих технических решений, предусматривающих дополнительное регулирование или существенное увеличение циркуляции воздуха, что сводит на нет все преимущества терморадиационной сушки.Средневолновые ИК-электроизлучатели (IRM-излучатели) представляют собой наиболее распространенный тип. Они отличаются прочностью конструкции и длительным сроком службы. Их недостаток — относительно медленное нагревание: до достижения полной мощности требуется около 2 мин.Коротковолновые электрические ИК-излучатели при регулировании превосходят IRM-излу-чатели, но обладают гораздо более коротким сроком службы. Газовые ИК-излучатели сочетают преимущества терморадиационного нагрева с дешевым теплоносителем.

Важным элементом при конвекционном нагревании являются воздуховоды, так как в печах терморадиационной сушки происходит обязательный нагрев воздуха. Чтобы избежать перегрева и добиться равномерного распределения тепла, в терморадиационных печах обеспечивается циркуляция находящегося внутри печи воздуха и отвод отходящего воздуха. При использовании ИК- и газовых излучателей можно во избежание перегрева дополнительно применять водяное охлаждение. Кроме того, у газовых излучателей необходимо обеспечивать отвод продуктов сгорания с помощью вентиляторов или в сочетании с находящейся вблизи сушилкой с циркуляцией воздуха.

Специальные методы отверждения. При других ускоренных методах отвержения, например УФ- или электронной терморадиационной сушке, излучение служит не для нагревания, а в качестве катализатора полимеризации пленкообразователя. Высокочастотная сушка (нагревание изделий с использованием индуктивного или емкостного сопротивления в высокочастотном поле) также является специальным методом отвержения, при котором для нанесения покрытия на металлы может быть использована только индуктивная сушка. Она в ряде случаев применяется для нанесения покрытий на трубы, проволоку и упаковочную ленту.

Индуктивное нагревание предполагает нахождение изделия в магнитном поле и его нагревание с помощью возникающих внутри вихревых токов. В результате этого тепло вырабатывается непосредственно внутри изделия. Тем самым сушка покрытия происходит всегда по направлению изнутри наружу, а не снаружи внутрь, как при других методах.

Индуктивный нагрев пригоден для всех методов сушки, в том числе для ЛКМ, содержащих растворители. Индуктивная сушка существенно улучшает адгезию покрытия. Кроме того, по данным одного из изготовителей, возможно относительно быстрое нагревание: в некоторых случаях в течение секунд. Можно сушить также изделия больших размеров, так как преобразование энергии происходит в зависимости от выбора частоты только на поверхности, т.е. именно там, где необходимо нагревание.Используемая для нагревания индукционная катушка в большинстве случаев представляет собой выбранный в соответствии с обрабатываемым изделием кольцевой или линейный индуктор. Благодаря соответствующей конструкции индукционных катушек возникает также возможность нагревать только отдельные зоны обрабатываемого изделия.

Условием применения индукционной сушки является определенная геометрия изделий, способствующая равномерному распределению поступающего тока, чем обеспечивается одинаковая температура. Идеальными для этого вида сушки являются трубы, штанги или болты. В автомобильной промышленности этот метод используется также для сушки при окраске приводных валов, тормозных дисков, педалей сцепления или подшипников колес.Индуктивный нагрев можно комбинировать с традиционными методами сушки. Например, можно производить предварительный нагрев индуктивным методом, а дальнейшее отвержение — с помощью конвекции или облучения. Таким образом, можно очень быстро достичь температуры, лишь немного не достигающих максимального уровня, в результате чего весь процесс сушки значительно сокращается.

Микроволновая сушка — совершенно новый метод, обеспечивающий нагревание покрытия изнутри наружу. Высокочастотные электромагнитные волны проникают через лакокрасочную пленку и нагревают подложку. Таким образом, в этом случае предотвращается первоначальное отверждение пленки на поверхности, как это имеет место при конвекционной сушке. Длина волн, используемых при микроволновой сушке, составляет от1 мм до 15 см. Они создаются в трубе с магнитным полем (магнетроне) с частотным диапазоном 2,45 ГГц. В связи с тем, что микроволновая сушка обеспечивает интенсивное воздействие и дает очень быстрый результат, можно создавать более короткие по сравнению с традиционным процессом установки и за счет этого снижать общие затраты на сушку. Нужно также учитывать, что такие установки те требуют получения специального разрешения на использование. Термореакционная сушка подразумевает применение термореакторов. Этот метод пригоден как для порошковых, так и для жидких ЛКМ. Термореакторы представляют собой каталитические ИК-излучатели, создающие тепловое излучение с длинами волн ИК-диапазона. Поскольку спектр излучения находится в области 2—8 мкм, можно очень гибко регулировать мощность. С помощью этих систем также можно добиваться существенного снижения времени сушки и тем самым времени обработки изделий в сушильных установках. По имеющимся данным, экономия энергии может составлять до 50%.

Печь для отверждения порошковой краски | polma.net

Печи отверждения используются для плавления, пленкообразования и отверждения: тупиковые и электрические проходы. Печь состоит из изоляционных панелей, одного или двух блоков двустворчатых дверей, от одного до восьми нагревательных элементов с системами рециркуляции воздуха, пультов управления и шкафов. Изоляционная панель состоит из наружных и внутренних несущих профильных панелей из оцинкованной и окрашенной стали и изоляции из базальтовых плит толщиной 100 мм.

Внутри топки размещены нагревательные блоки, система распределения воздуха и подвесная система.

Герметизация дверей осуществляется с помощью силиконовых термостойких уплотнителей, закрепленных по периметру двери.

Размеры камеры, количество дверей, расположение пульта управления и шкафов выбираются заказчиком на этапе написания технического задания.

Для управления процессом полимеризации печь оборудована электрошкафом с термостатом, таймером и кольцевым кольцом.

Основным требованием к печи для обеспечения качества покрытия является способность равномерно нагревать продукт с порошковой краской при заданной температуре для данной порошковой краски в течение определенного периода времени, достаточного для затвердевания порошковой краски.Скорость подъема температуры также имеет большое значение для печей. Это требование в максимальной степени возможно для печей с рециркуляцией воздуха. Производители порошковой краски в сопроводительной технической документации указывают, как правило, несколько возможных режимов отверждения, обеспечивающих качество покрытия для каждого конкретного материала.

Наиболее распространенные порошковые краски полимеризуются при температуре 160-180 ° C с точностью выдержки по объему и времени не более +/- 5 ° C в течение 10-20 минут.Следует подчеркнуть, что температура полимеризации относится к температуре поверхности окрашиваемого продукта, а не к температуре печи. При нагревании в печи частицы порошковой краски плавятся, сливаясь в сплошную пленку вязкого расплава, смачивая поверхность изделия. Воздух, содержащийся в слое порошковой краски, вытесняется. Однако часть воздуха остается в пленке, создавая поры, которые ухудшают защитные и механические характеристики окончательного покрытия.

Лучшие условия для создания пленки с минимумом воздушных пор — это окрашивание продуктов, нагретых до температуры выше точки плавления порошковой краски, и нанесение тонких слоев покрытия. Обычно слой порошковой краски наносится при нормальной температуре продукта.

При дальнейшем нагревании и нагревании изделия расплав ПФ проникает в микрошероховатости поверхности, обеспечивая достаточную адгезию покрытия, и затвердевает.

На этой стадии отверждения можно получить покрытие с заданными характеристиками: внешний вид (уровень блеска, структура), адгезия, механическая прочность, твердость, защитные свойства и т. Д.

Очень важно понимать, что эти характеристики будут соответствовать указанным только тогда, когда режимы отверждения будут соответствовать рекомендованным (следует еще раз напомнить, что температура отверждения — это температура на поверхности продукта при формировании покрытия). На практике при окраске массивных металлических деталей, температура поверхности которых поднимается намного медленнее, чем у тонкостенных изделий и не соответствует показаниям прибора, замеренной температуры в печи, покрытие не успевает полностью застыть. , что снижает механическую прочность пленки и адгезию.В этом случае применяется предварительный нагрев изделий или увеличивается время отверждения с учетом необходимости достижения поверхностью температуры отверждения.

≡ Все о печи полимеризации

Порошковое покрытие формируется в печи для полимеризации порошковой краски. Это своего рода камера, которая из-за высокой температуры плавит частицы порошка, нанесенного на изделие, и обеспечивает отверждение покрытия.

Линия порошкового покрытия невозможна без печи для полимеризации.Ведь в нем формируется финальное покрытие. Он должен быть хорошего качества и достаточно прочным, чтобы обеспечить полное отверждение краски. Духовой шкаф следует выбирать исходя из окрашиваемых изделий.

В этой статье мы собрали все, что вам нужно знать о печи для полимеризации.

Печь полимеризации: механизм и принцип действия

Печь полимеризации представляет собой сборную модульную конструкцию с хорошей теплоизоляцией. В качественных приборах наружные стены нагреваются максимум до 40С.Духовка имеет нагревательный элемент, к которому можно легко и быстро добраться, чтобы заменить или предотвратить его.

Также в печи полимеризации есть система вентиляции, обеспечивающая циркуляцию воздуха.

Его конструкция предназначена для уменьшения тепловых потерь.

Печи для отверждения имеют специальный контроллер для печи для отверждения.

Контроллер духовки имеет возможность визуализировать энергонезависимый многодневный архив потребления электроэнергии, а также возможность строить график потребления электроэнергии за смену, что позволяет более эффективно использовать режимы духовки.

На панели управления маляр может установить необходимые параметры работы. И при необходимости внесите изменения.

Окрашенный продукт загружают в печь полимеризации, и дверцы закрываются. Аппарат начинает нагреваться, как правило, до 180-200 С. Точное значение зависит от типа краски. Необходимая температура полимеризации указана на упаковке. В духовке частицы порошка плавятся, превращаются в пленку и затвердевают. Время полимеризации может занять до получаса.

Разновидности печей полимеризации

Схемы печей полимеризации могут отличаться в зависимости от потребностей конкретного производства. Их можно изготовить на заказ. Основными факторами, влияющими на работу печей полимеризации, являются тип топлива, расчетная мощность и количество окрашиваемых деталей.

Есть несколько типов печей для полимеризации.

В ящиках есть одно отверстие, через которое окрашенное изделие загружается и выгружается.Они подходят для раскрашивания мелких предметов.

При необходимости покраски крупных деталей или увеличения объема работ лучше запустить туннельную печь в производство. Они подразумевают транспортную систему и имеют несколько проемов. После того, как одна часть загружена, она выгружается через вторую.

Есть печи полимеризации, работающие на электричестве или углеродном топливе (дизельное топливо, мазут, газ).

Духовки бывают индукционные, термоизлучательные и конвективные. Последние самые популярные.Нагрев в конвективных печах происходит за счет потоков нагретого воздуха, движущихся по пространству устройства.

Существуют также горизонтальные и вертикальные печи.

Только специалист сможет произвести расчеты и выбрать лучшую печь полимеризации для конкретного производства.

Размер духовки зависит от размера окрашенных деталей. Конструкция устройства позволяет производителю изготавливать не только стандартные, но и абсолютно любые размеры духовых шкафов. Если со временем потребуется увеличить размеры духовки, не беда.Благодаря конструкции духового шкафа недостающий объем легко добавить.

Что такое печь для отверждения?

Промышленная сушильная печь — это часть оборудования для термической обработки, предназначенная для повышения прочности и долговечности материала за счет ускорения желаемой химической реакции. В простейшем варианте в печи для отверждения это достигается за счет повышения температуры материала образца до определенного предела или выше. Этого может быть достаточно для улучшения физико-химических связей внутри материала и улучшения механических характеристик продукта.Чаще всего в печь для отверждения вводят один или несколько катализаторов, чтобы облегчить требуемую реакцию. Печи для отвержденияобычно используются для производства сырья, такого как синтетические клеи, термореактивные полимеры и резина. Химическое отверждение также используется для улучшения свойств строительных материалов на месте, но для этого применения требуются узкоспециализированные устройства для отверждения, чтобы стимулировать термореактивное отверждение на месте в течение продолжительных периодов времени.

Полимеризация: обычное применение в печи для отверждения

Полимеризация относится к образованию сложных полимерных цепей из мономеров малых молекул в широком диапазоне химических соединений и функциональных групп.Эта реакция ответственна за некоторые из наиболее потребляемых промышленностью пластмасс во всем мире, включая полиэтилен, полипропилен и поливинилхлорид. Печи для отверждения используются для стимулирования образования высокопрочных связей между мономерами и синтетического «выращивания» этих материалов в высокотемпературных средах.

Эпоксидные смолы также могут быть образованы путем промышленного отверждения, путем нагревания жидких полиэфиров для создания сети длинноцепочечных молекул. Эти продукты повсеместно используются в строительстве и машиностроении, а также используются в бесчисленных количествах в качестве промежуточного продукта.

Печи для отверждения от Thermcraft

Thermcraft — ведущий поставщик оборудования для термической обработки для широкого спектра применений. Мы готовим печи для отверждения в различных конфигурациях с теплопроизводительностью выше 1700 ° C (3092 ° F) для реакций полимеризации тугоплавких материалов. Наши печи могут быть оптимизированы для термической обработки сырья или конечного продукта с учетом различных требований к применению.

Атмосферные элементы управления, простой пользовательский интерфейс, несколько выходов данных и настраиваемые нагревательные элементы доступны для индивидуальных конфигураций печи для отверждения.Мы также предлагаем постоянный послепродажный уход, чтобы наше оборудование подходило для вашего предприятия и продолжало работать в соответствии с высочайшими стандартами как можно дольше.

Более подробно ознакомьтесь с ассортиментом промышленных печей, предлагаемых Thermcraft. Если вам нужна дополнительная информация о наших сушильных шкафах, свяжитесь с нами.

Печи для порошкового покрытия туннельного типа

ТУННЕЛЬНЫЕ ПЕЧИ ДЛЯ ПОКРЫТИЯ ПОРОШКОВОГО ПОКРЫТИЯ

Печи туннельного типа конвекционные. Печь для отверждения Длина рассчитывается в соответствии со скоростью конвейера для достижения полимеризации и отверждения количества заготовок за смену. Печи для порошковой окраски конструируются нами в соответствии с формой, количеством и весом продукта, подлежащего отверждению.

Эти печи являются конвейерными, входные и выходные отверстия для продуктов открыты и спроектированы в соответствии с самыми большими размерами заготовок. Печь может быть выполнена в виде туннеля, U, S или W-образной формы в зависимости от самой большой заготовки и размеров цеха.

Электричество, жидкое или газовое топливо используется для нагрева духовок.

КОРПУС ПЕЧИ

Туннель тип Печь для порошкового покрытия состоит из корпуса печи из сэндвич-панелей толщиной 150 мм, заполненных минеральной ватой, системы обогрева печи, циркуляционного вентилятора и теплообменника с горелкой для газа / дизельного топлива. топочные печи или электрические сопротивления для духовок с электрическим источником. Воздушные завесы на входе и выходе из духовки предотвращают утечку горячего воздуха из духовки в окружающую среду.Регулятор температуры цифровой, легко регулируемый, для безопасности используется аварийный термостат.

ПРИНЦИП РАБОТЫ

Вентиляционный воздух, создаваемый циркуляционными вентиляторами, проходит через камеру нагрева, получая тепловую энергию с максимальной эффективностью и передавая ее в духовку. Регулируемые отверстия для продувки воздуха на воздуховоде, расположенном в основании духовки, обеспечивают равномерное распределение воздуха при заданной температуре. Нагревательная камера изготовлена из жаропрочной нержавеющей стали.

Печи для отверждения порошковых покрытий спроектированы с учетом нашего многолетнего опыта в проектировании систем порошковых покрытий, чтобы работать с максимальной эффективностью и достигать желаемой заданной температуры с минимальным потреблением энергии.

Духовки сертифицированы CE и соответствуют европейским нормам.

Контроль качества порошков для покрытий — aluminium-guide.com

Порошковая окраска металлических изделий, например алюминиевых профилей, — сложный технологический процесс.Для обеспечения высокого качества порошковых покрытий необходимо соблюдение большого количества технологических параметров в оптимальных интервалах на всех этапах производства: от подготовки поверхности изделия к покраске до выхода готового окрашенного изделия из полимеризации. печь ..

Проблема обеспечения качества порошковой окраски

Кошмар технолога порошковой окраски — массивные дефекты на уже готовой порошковой окраске. Многие дефекты могут иметь несколько причин своего происхождения.. Быстро выявить и устранить причину такого дефекта, а то и более одного — задача не из легких.

Самая частая причина этих дефектов — нарушение технологических параметров покрытия:

- пыль и другие загрязнения из окружающего воздуха или атмосферы печи

- плохое качество сжатого воздуха

- недостаточная подготовка поверхности

- нарушения технологии электростатического напыления порошка

- нарушение параметров нагрева в печи полимеризации.

Когда сжатый воздух и все параметры процесса в порядке, на участке порошковой покраски нет ни пылинки, но дефекты все равно «не уходят», пора проверить:

- качественная порошковая краска, которой наносится изделие.

, например, дефекты порошкового покрытия, такие как «кратеры», могут появиться по многим причинам, таким как недостаточное обезжиривание поверхности или чрезмерное количество масла в сжатом воздухе. Однако еще одной причиной появления кратеров может быть взаимная реакция двух несовместимых красок, которые случайно оказались рядом в окрасочном оборудовании.

Другим примером может быть дефект «псевдо-дерьмо». Это происходит из-за слишком толстого слоя порошка, нарушения параметров нагрева продукта в печи полимеризации или, так называемой, обратной ионизации электростатическим напылением порошка. В то же время другой причиной данного дефекта, реже, может быть нарушение рецептурного состава краски, которое привело к недостаточной текучести краски перед отверждением (полимеризацией) или ее преждевременном отверждении (полимеризации).

Однако, без сомнения, бичом технологов порошковой окраски является такой дефект порошковой окраски, как «вкрапления».По-английски это называется «биты» или «семена». Это небольшие посторонние предметы, видимые невооруженным глазом, частицы, не расплавленные в печи, которые обычно полностью или частично покрыты краской. Часто они действительно, похожие, на мельчайшие рассыпанные семена. Они появляются словно из ниоткуда и часто уходят сами собой. Они появляются после того, как покрытие «запекается» и выходит из духовки. К этому времени уже поздно что-то делать по их устранению и ничего не остается, кроме как полностью перекрасить готовые окрашенные изделия или отправить их на металлолом.

«Привычные» причины дефектов порошкового покрытия «включения» — это недостаточно очищенный, «грязный» сжатый воздух или посторонние частицы и воздушные загрязнения в зоне порошкового покрытия, а также на входе в печь полимеризации.

Более скрытой причиной дефекта «включения» могут быть проблемы самой порошковой краски, такие как загрязненные исходные материалы, преждевременно полимеризованные частицы, большие агломераты частиц добавок и другие.

Что такое «качество порошковой краски»

При решении проблем с качеством порошковой краски возникает много вопросов., в том числе:

- Какие показатели качества порошковой краски?

- Как эти показатели качества порошковой краски влияют на технологию электростатического напыления?

- Как состав порошковой краски влияет на качество готового покрытия?

- Какие методы испытаний используются для контроля качества порошковой краски?

Контроль качества порошков для покрытий

На эти и другие вопросы отвечает руководство по алюминию, разработанное командой.

- Справочник « Контроль качества порошковых покрытий: показатели, методы , стандартные с»

Данное руководство предназначено для тех, кто так или иначе работает с порошковой краской и сталкивается с проблемами:

- производство порошковой краски

- поставка потребителям

- заказ краски для собственного лакокрасочного производства

- порошковая окраска своей продукции «на бок»

- транспортировка краски от производителя к месту нанесения

- ввод и периодический контроль качества порошковой краски в лакокрасочном производстве

- хранение краски в условиях лакокрасочного производства

- промышленное порошковое покрытие

- выявление причин дефектов порошковых покрытий при лакокрасочном производстве

- Разработка мероприятий по предотвращению дефектов порошкового покрытия.

Этот документ в целом или некоторые его разделы могут быть полезны при работе на разных уровнях производственной ответственности:

- управленческий персонал — при принятии решений и организационных мероприятиях по повышению качества продукции или услуг

- инженерно-технический персонал — для более глубокого понимания технологических процессов на производственных участках, которые они ведут

- к рабочему персоналу производственных покрасочных линий — для пополнения и систематизации практических знаний и навыков работы

- контролеры качества продукции или услуг — для эффективного контроля качества порошковых покрытий.

Структура руководящие принципы a

Структура этого документа организована следующим образом, чтобы каждый заинтересованный руководитель, инженер, специалист, лаборант или оператор оборудования мог извлечь из него полезную информацию для своего технического задания и уровня ответственности:

- Раздел 1. Для кого это руководство, кому и как оно будет полезно.

- В разделе 2 показано, как порошковая краска может быть источником дефектов порошкового покрытия.

- В разделе 3 указаны факторы, влияющие на качество порошковой краски при ее изготовлении, транспортировке и хранении.

- В разделе 4 представлен обзор свойств и характеристик порошковых красок. Все показатели качества порошковых красок и методы их испытаний сведены в общую таблицу с указанием всех стандартов на их методы испытаний: 19 ISO и ASTM стандарты.

- В разделах 5 и 6 представлен обзор методов тестирования физических, химических и термических показателей качества порошковой краски, установленных в стандартах ISO и ASTM.Для каждого метода испытаний указывается его общий принцип, физический или химический смысл, необходимое оборудование, краткое описание процедуры, технологические пояснения. Разделы 5 и 6 предназначены, в первую очередь, для инженеров и техников лабораторий и служб контроля качества, которые практически контролируют качество порошковой окраски или готовой порошковой окраски.

Как получить руководство

Для приобретения руководства «Контроль качества порошковых красок: показатели, методы, стандарты» перейдите по ссылке Контроль качества лакокрасочных порошков: показатели, методы, стандарты — Руководство и оформление заказа.

| | | Автоматический | | | | 9051 | 9052 Ручной | |

Предварительная обработка | | Ход металлических частей

по туннелю с постоянной скоростью проезжая

на разных этапах химической обработки и стирки / ополаскивания в горячем или

температура воды окружающей среды. | | | Детали остаются для

необходимое время лечения в различных кабинах, оборудованных роботизированными

открывать / закрывать дверную систему. Этот этап полностью автоматизирован. | | | Детали обезжириваются и вручную промываются одним или несколькими рабочими с помощью насадки для соответствующей моечной кабины. |

Сушка | | Металлические части перемещаются вдоль вентилируемой печи с постоянной скоростью до тех пор, пока

поверхности полностью высыхают. | | | Металлические детали войдите в вентилируемую духовку, где тепло распределяется равномерно. В процесс полностью автоматический. | | | Металлические детали помещают в печь при температуре 120 ° C до высыхания. и готов к нанесению покрытия. |

Покраска | | Окрашенные металлические части

с помощью электростатических пистолетов в покрасочной камере.Когда требуется, есть также

возможность установки ручных станций ретуши. | | | Металлические детали входят в закрытую кабину со сбалансированной вентиляцией воздуха, где один или несколько рабочих используют ручную пистолеты наносят краску. В этой кабине можно одновременно применять разные цвета. | | | Металлические детали размещены в будке окрашены вручную одним или несколькими рабочими с помощью электростатической пистолеты. |

Полимеризация | | Окрашенные металлические детали идут в печь полимеризации, которая оборудована с устройствами колоколообразной формы или воздушными завесами во избежание рассеивание тепла. Обычно краска затвердевает при температуре около 200 ° C. | | | Обработанные металлические детали войдите в закрытую духовку с автоматическими дверцами и нагрейте примерно до 200 ° C, пока полимеризация краски завершена. | | | Металлические части помещают в изотермическую печь при температуре около 200 ° C до отверждения. краски сделано. |

Краски

Краска используется для украшения, защиты и продления срока службы натуральных и синтетических материалов, а также действует как барьер против условий окружающей среды.

Краски можно в целом разделить на декоративные краски, наносимые на месте для украшения и защиты зданий и других объектов, и промышленные покрытия, которые наносятся на заводах для отделки промышленных товаров, таких как автомобили.

Состав краски

Краски содержат:

- пигмент (ы) — грунтовочные пигменты для придания цвета и непрозрачности

- связующее (смола) — полимер, часто называемый смолой, образующий матрицу, удерживающую пигмент на месте

- наполнитель — добавлены более крупные частицы пигмента для улучшения адгезии, усиления пленки и экономии связующего

- растворитель (иногда называемый разбавителем) — для уменьшения вязкости краски для лучшего нанесения используется либо органический растворитель, либо вода.Краски на водной основе заменяют некоторые краски, в которых используются летучие органические соединения, такие как углеводороды, вредные для атмосферы.

- добавки — используются для изменения свойств жидкой краски или сухой пленки

Связующее (смола) и растворитель вместе иногда называют транспортным средством. Связующее можно растворять в виде раствора или переносить в виде дисперсии микроскопически мелких частиц в жидкости.

В зависимости от типа краски и предполагаемого использования добавки могут включать:

- диспергаторы — для отделения и стабилизации частиц пигмента

- силиконы — для повышения устойчивости к атмосферным воздействиям

- тиксотропные агенты — для придания краскам желеобразной консистенции, которая распадается на жидкость при перемешивании или при погружении в нее кисти.

- сушилки — для ускорения высыхания

- средства против осаждения — для предотвращения оседания пигментов

- бактерициды — для консервации красок на водной основе в банке

- фунгициды и альгициды — для защиты пленок наружной краски от обезображивания плесенью, водорослями и лишайниками

Краски сформулированы в соответствии с их предполагаемым использованием — грунтовка, грунтовка, специальные покрытия (матовые, глянцевые, термостойкие, антикоррозионные, стойкие к истиранию).Порошок пигмента разбивается на отдельные частицы, которые покрываются связующим (смолой) и диспергируются в нем, что называется «смачиванием». Затем добавляется растворитель для придания необходимой консистенции. Каждая партия ингредиентов тщательно перемешивается в больших емкостях для перемешивания с необходимыми добавками (рис. 1). Количество краски до 40 000 дм. 3 может производиться единственной партией.

|

В этом модуле обсуждаются наиболее часто используемые связующие, за которыми следуют пигменты.

Связующие в красках

Три самых важных связующих (смолы), используемых в современных красках:

- полимеры акриловые (смолы)

- полимеры алкидные (смолы)

- эпоксидные полимеры (смолы)

Акриловые полимеры (смолы)