Сколько пластификатора добавлять в бетон — Бетон Харьков

Статьи

Сколько пластификатора добавлять в бетон

Пластифицирующие добавки позволяют получить раствор повышенной пластичности, применяемый для исполнения ответственных строительных задач. Пластификаторы позволяют уменьшить объем воды, добавляемый в смесь, делают удобным нанесение раствора и увеличивают показатели прочности готового бетона. Вопрос о том, как соблюсти пропорции при приготовлении цементного раствора с пластификатором, задают многие начинающие мастера.

Цели применения пластификаторов для цементных растворов

Благодаря добавлению специальных полимерных жидких препаратов, значительно изменяющих свойства раствора, в том числе повышающих качество бетона. Добавление пластификатора позволяет быстро достичь отличных результатов при строительстве:

- смесь готовится гораздо быстрее,

- приходится добавлять воду в меньших объемах,

- в растворе не может образоваться лишняя влага,

- повышается прочность сооружения из-за отличной адгезии с арматурным элементом,

- смесь равномерно перемешивается без создания отдельного водного слоя,

- бетон Харьков приобретает высокую прочность, морозоустойчивость и влагонепроницаемость,

- увеличивается период эксплуатации строительной конструкции.

Выбор вида пластификатора зависит от конструктивных требований строительного проекта и условий конкретной ситуации.

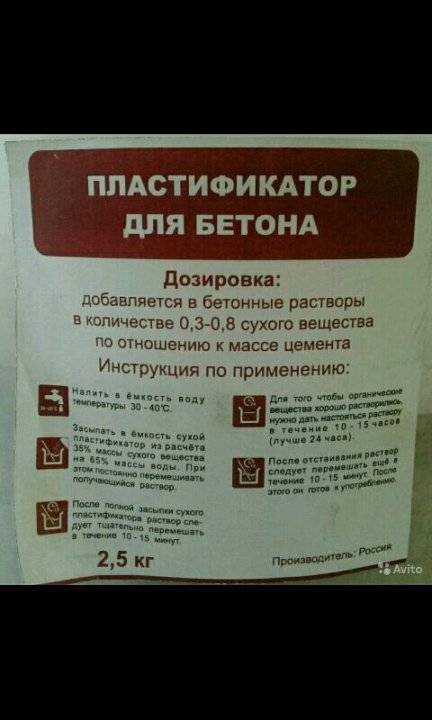

Чтобы получить цементную смесь с нужными характеристиками, необходимо неукоснительно и последовательно соблюдать рекомендации производителя по дозировке и последовательности внесения присадок в раствор.

Перед покупкой добавок и присадок соблюдайте несколько правил:

- Закупайте только сертифицированную продукцию в специализированном магазине.

- Приобретайте товар только известных производителей.

- Внимательно изучайте этикетку и ожидаемые от готового раствора характеристики.

Не нужно досконально разбираться в огромном ассортименте пластификаторов, которые предлагает строительный рынок.

Правила приготовления раствора с добавлением присадки

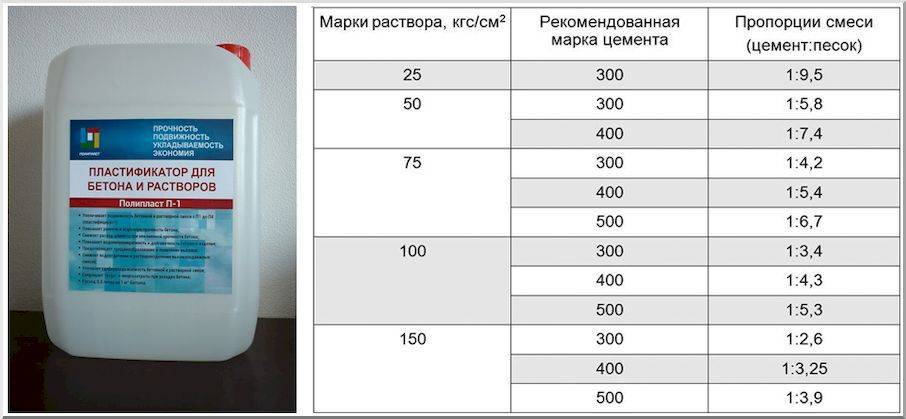

Определенные пропорции цемента и пластификатора создают смесь с нужными строителю характеристиками.

Любой пластификатор добавляют в бетонную смесь в виде водного раствора вещества в определенной концентрации:

- присадка С-3 – около 0,6 кг на 100 кг цемента, то есть, до 0,6 % от веса цемента;

- полипласт СП-1 – около 0,7 кг на 100 кг цемента, или до 0,7 % сухого вещества от общего веса цемента;

- жидкое мыло (для создания бетонной смеси в домашних условиях) – не больше 1 % – 1,5 столовые ложки на ведро цемента.

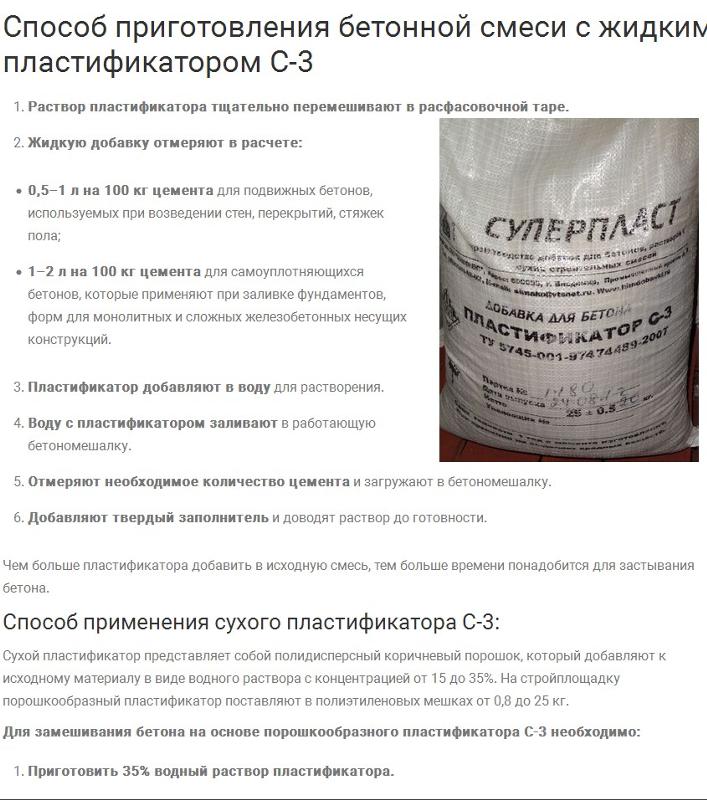

Пластификатор С-3, относящийся к присадкам 1-й группы, создан по технологии органического синтезирования целлюлозных соединений.

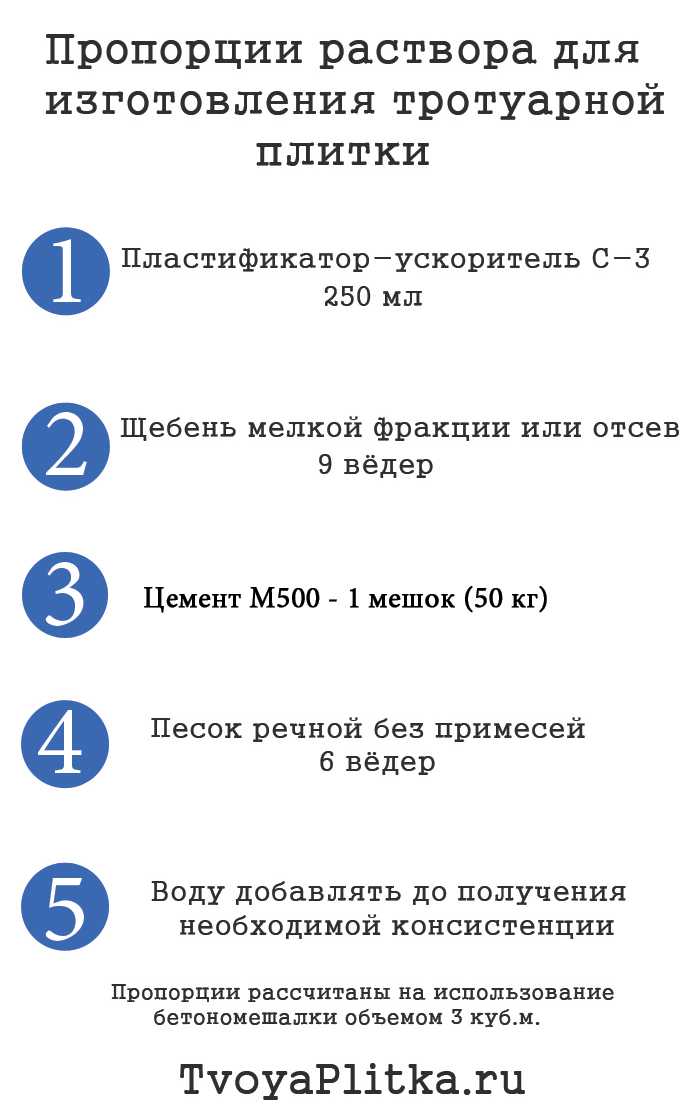

На 50-килограммовый мешок цемента марки М-500 берутся ингредиенты в таких пропорциях:

- 9 ведер щебня средней или мелкой фракции,

- 6 ведер очищенного песка,

- 0,25 л пластификатора С-3.

Вода добавляется небольшими порциями, до получения однородной пластичной смеси.

Итак, доля пластификатора, применяемого в создании цементного раствора, зависит от сферы его применения.

кран манипулятор аренда, бетон с доставкой харьков, аренда самосвала цена

Пластификаторы для цементного раствора (бетона)

Состав бетона известен – вода, наполнитель, вяжущее вещество. Однако три базовых компонента при смешении дают раствор с ограниченными рабочими характеристиками. С целью улучшения качеств бетонной смеси используются различные пластифицирующие добавки.

Прежде рассмотрим процесс формирования бетонного камня. Прочность бетону обеспечивает гидратация цемента – химический процесс, в ходе которого минералы в составе цементного вяжущего реагируют с атмосферной углекислотой в присутствии воды. Результат – надежная кристаллическая структура, связывающая зерна наполнителя (щебня, песка, керамзита и пр.). Цементное молочко после химического реагирования и испарения воды становится цементным камнем, имеющим немного меньший объем. В результате зерна наполнителя оказываются соединенными лишь частично. Большое количество таких пор в бетонном монолите ухудшает прочность блока на сжатие.

Прочность бетону обеспечивает гидратация цемента – химический процесс, в ходе которого минералы в составе цементного вяжущего реагируют с атмосферной углекислотой в присутствии воды. Результат – надежная кристаллическая структура, связывающая зерна наполнителя (щебня, песка, керамзита и пр.). Цементное молочко после химического реагирования и испарения воды становится цементным камнем, имеющим немного меньший объем. В результате зерна наполнителя оказываются соединенными лишь частично. Большое количество таких пор в бетонном монолите ухудшает прочность блока на сжатие.

Для уменьшения порообразования необходимо улучшить подвижность смеси бетона, тогда зерна наполнителя будут скользить между собой под влиянием силы тяжести и самоуплотнятся по максимуму. Кроме того, укладку текучей смеси производить значительно проще – она заполнит опалубочный ящик с минимумом усилий.

Улучшить подвижность бетонной смеси возможно тремя способами:

- влить больше воды.

Но прочность бетона при этом снизится – вода испарится, оставив множество полостей;

Но прочность бетона при этом снизится – вода испарится, оставив множество полостей; - повысить содержание цемента. Вяжущее послужит смазкой наполнителю и улучшит его уплотнение. Однако гидратация цемента сопровождается усадкой, что потребует закладки в опалубку большего объема раствора, чем требуется. Наконец, возрастут затраты на бетонные работы;

- ввести в раствор вещество, способствующее скольжению зерен наполнителя. Именно такие добавки называются пластификаторами.

Подручные пластификаторы для бетона

Средства, применяемые в быту, вполне годятся на роль пластификатора – моющие, красящие и даже клеящие:

- Шампунь, жидкое мыло. В качестве пластификатора используется в расчете 200 мл на 50 кг цемента. Вводится на этапе затвердения смеси.

- Порошок стиральный. Хорошая замена заводским пластификаторам. Добавляется в теплую воду, затем в бетономешалку к остальным компонентам раствора. Пропорции – 100-150 г на мешок цемента.

- Известь гашеная. Пропорция введения известки-пушенки в бетонный раствор для его пластификации – 20% от количества цемента. Помимо улучшения подвижности, пушенка улучшит бактерицидные качества бетона, снижая вероятность появления плесени.

- Поливинилацетатный клей. Для улучшения подвижности в ведро раствора следует влить 200 г ПВА. Эта добавка также улучшит прочностные и водостойкие характеристики бетонного камня.

Пластификаторы «супер» и «гипер»

Независимо от начальной «приставки», заводские пластификаторы обладают общим набором функций. Разница в наименовании связана с полимерами, входящими в состав пластифицирующего средства – «суперы» основаны на меламиновых полимерах, «гиперы» на поликарбоксилатных, поэтому их эффективность выше.

| Категория | Группа | Эффективность действия | |

|---|---|---|---|

| Изменение осадки, см | Уменьшение водопотребности равноподвижных смесей, % | ||

| I | Суперпластификатор | от 2-3 до 20 | не менее 20 |

| II | Сильный пластификатор | 10 | |

| III | Средний пластификатор | от 2-3 до 8-14 | 5 |

| IV | Слабый пластификатор | от 2-3 до 6-8 | менее 5 |

На примере качеств, придаваемых бетонному раствору распространенным пластификатором С-3, исследуем возможности пластифицирующих добавок к бетону.

- Экономия цемента. Получить бетон желаемой прочности на сжатие можно при меньшем объеме цемента – на 15%. Одновременно на 30-35% уменьшается количество воды, требуемой для затвердения смеси.

- Улучшение подвижности. Бетонная смесь с добавлением C-3 пластификатора приобретает марку П5 по удобоукладываемости – допускается отливка в узкие формы, имеющие плотное армирование. Соответственно, не нужна виброукладка.

- Снижение усадки. Благодаря максимальному уплотнению зерен уплотнителя, достигаемому подвижностью смеси, линейные размеры бетонного блока при гидратации меняются слабо.

- Повышение прочности. Введение суперпластификатора в раствор бетона с фиксированным пескоцементным соотношением дает 25% рост итоговой прочности. Причина – сокращение числа пор в бетонном камне.

- Улучшение морозостойкости. Это качество достигается благодаря малому количеству пор. При проникновении в бетонный камень вода образует меньшее число кристаллов при замерзании, а значит, будет меньше повреждений бетонного монолита, вызванных расширением замерзающей воды.

- Замедление схватывания. Данное свойство С-3 пластификатора будет полезно, если требуется миксерная транспортировка бетона. При необходимости быстрого набора прочности в смесь вводится спецсредство, ускоряющее твердение.

Пластифицирующие добавки следует добавлять в воду, иначе равномерно распределить пластификатор в составе бетонной смеси будет затруднительно.

Если вы строите дом и вам требуется большое количество ровных и недорогих пеноблоков, компания-производитель «БЛОКСНАБ» обеспечит вас нужным материалом с доставкой. Звоните!

Суперпластификатор для бетона GFRC, EvoTek 7015

Сведения о продукте:

- ALL CONCRETE PROJECTS, из столешниц, стеклопластиков, костров, ступеней и т. д., поскольку это улучшает текучесть бетона, уменьшает воздушные отверстия и пустоты, а также делает бетон прочнее за счет меньшего расхода воды!!

- Riteks EvoTek™ 7015 – это экономичная высокоэффективная водоредуцирующая добавка (HRWR) на основе поликарбоксилатной технологии.

EvoTek 7015 особенно подходит для готовых смесей, сборных, SCC и смесей, содержащих летучую золу или пуццолоновый материал. EvoTek 7015 готов к использованию, а обеспечивает превосходную раннюю прочность на сжатие, более быстрое схватывание и текучесть в пластике и затвердевшем бетоне.

EvoTek 7015 особенно подходит для готовых смесей, сборных, SCC и смесей, содержащих летучую золу или пуццолоновый материал. EvoTek 7015 готов к использованию, а обеспечивает превосходную раннюю прочность на сжатие, более быстрое схватывание и текучесть в пластике и затвердевшем бетоне. - EvoTek 7015 — это превосходная формула, имеющая консистенцию воды, поэтому она быстро и равномерно смешивается.

- Обратите внимание — цвет EvoTek 7015 — полупрозрачный синий цвет, но не пугайтесь! Голубая окраска продукта НЕ меняет и не влияет на цвет бетона, даже при использовании белого цемента.

- Может сократить потребность в воде до 30%.

- Увеличивает начальную прочность бетона на сжатие на целых 18% и прочность на изгиб на 8%.

- Для EvoTek 7015 не требуются пеногасители (пеногасители).

- Примечание: EvoTek 7015 не содержит хлорида кальция или каких-либо веществ на основе хлорида

и не вызывает коррозии армированных оцинкованных систем пола/крыши

или предварительно напряженной стали. Не используйте с добавками, содержащими бетанафталинсульфонат (значение , не смешивайте его с другими типами добавок, снижающих содержание воды/пластификаторов, черт! ).

Не используйте с добавками, содержащими бетанафталинсульфонат (значение , не смешивайте его с другими типами добавок, снижающих содержание воды/пластификаторов, черт! ).

Технические характеристики изделия:

- Смешивание: EvoTek 7015 можно добавлять в воду для начальной загрузки. Но если вы подождете и добавите смесь после ее смешивания, это, как правило, приведет к оптимальному снижению содержания воды.

- Например, начните смешивать с минимальным количеством воды, необходимым для получения едва пригодной для обработки бетонной смеси, затем добавьте EvoTek 7015 и продолжайте смешивание. При необходимости можно добавить небольшое количество воды, пока не получите нужную консистенцию.

- Дозировка: от 3 до 18 фл. унция на 100 фунтов вяжущего материала. Дозировка варьируется в зависимости от ваших потребностей в придании бетонной смеси большей или меньшей «текучести». Для большинства бетонных смесей типа столешницы примерно 1 жидкая унция на 20 фунтов.

из 9Обычно используется портландцемент 0010 (дозируется по массе содержания ЦЕМЕНТА, а не по массе бетонной смеси с песком/камнем!). Пожалуйста, обратитесь к нашим рецептам бетонных смесей.

из 9Обычно используется портландцемент 0010 (дозируется по массе содержания ЦЕМЕНТА, а не по массе бетонной смеси с песком/камнем!). Пожалуйста, обратитесь к нашим рецептам бетонных смесей. - При добавлении в 80-фунтовый мешок бетонной смеси с нашей страницы рецептов, подходящей для столешниц (при условии, что там 20 фунтов портландцемента), вы должны добавить 1 жидкую унцию (1/8 стакана или 2 столовые ложки EvoTek 7015) в бетонную смесь.

- *Точную массу цемента в мешке можно узнать у производителя смеси для бетонных мешков.

- При использовании с GFRC см. раздел «Рецепты GFRC» для получения информации о дозировке/смеси.

- Доступны размеры 32 унции, 64 унции, 1 галлон, 5 галлонов и 55** галлонов.

- **Бочки на 55 галлонов можно приобрести, связавшись с нами.

Документация:

- Посмотреть Riteks EvoTek 7015 Пластификатор TDS

- Посмотреть Riteks EvoTek 7015 Пластификатор SDS

Исследование отходов бетонной смеси с пластификатором

На этой странице

РезюмеВведениеРезультатыВыводыСсылкиАвторское правоСтатьи по теме

Были изучены свойства свежего и затвердевшего бетона из отходов первичной пластиковой смеси (CUR Report 1991). Был приготовлен ряд бетонных смесей, в которых песок был частично заменен пластиковыми отходами в разном процентном соотношении по объему. Бетон из пластиковых отходов с суперпластификатором и без него испытывали при комнатной температуре. Сорок восемь кубических образцов были отформованы для испытаний на прочность при сжатии через три, семь и двадцать восемь дней. Восемь балок также были отлиты для изучения характеристик прочности на изгиб отходов бетонной смеси. Установлено, что снижение удобоукладываемости и прочности на сжатие вследствие частичной замены песка отходами пластика минимально и может быть усилено добавлением суперпластификатора.

1. Введение

Утилизация пластиковых отходов в окружающую среду считается большой проблемой из-за их очень низкой биоразлагаемости и присутствия в больших количествах. В последнее время проводятся значительные исследования для изучения возможности удаления этих отходов в монолитном бетоне, где прочность бетона не может быть основным рассматриваемым критерием, например, большая масса бетона в РСС в покрытиях. Если пластиковые отходы могут быть смешаны с бетонной массой в той или иной форме без существенного влияния на другие ее свойства или незначительного снижения прочности, мы можем потреблять большое количество пластиковых отходов, смешивая их с бетонной массой. Пластик является одним из компонентов твердых бытовых отходов (ТБО), который становится серьезной проблемой для исследований его возможного использования в бетоне, особенно в самоуплотняющемся бетоне и легком бетоне. Хотя некоторые из этих материалов могут быть с пользой включены в бетон как в составе фазы цементного вяжущего, так и в виде заполнителей, важно понимать, что не все отходы пригодны для такого использования.

Бетон зарекомендовал себя как отличное средство для удаления летучей золы, микрокремнезема, молотого гранулированного доменного шлака (GGBS), мраморной муки и т. д., которые не только улавливают вредные вещества, но и улучшают свойства бетона. Бетон как материал значительно улучшился благодаря использованию летучей золы, паров кремнезема и GGBS. Для постоянной удобоукладываемости снижение водопотребления бетона из-за летучей золы обычно составляет от 5 до 15% по сравнению со смесью только из портландцемента. Снижение значительно при более высоком соотношении вода/цемент [1]. В последние годы все шире используется смешивание компонентов портландцемента и ГГБС непосредственно в бетономешалке. Преимуществом этой процедуры является то, что пропорция портландцемента и ГГБС может варьироваться по желанию. Гранулированную стружку можно измельчить до любой требуемой крупности, но обычно более 350 мкм 9 .0094 3 /кг. Присутствие в смеси ГГБС улучшает удобоукладываемость и делает смесь более подвижной, но связной [2]. Однако удобоукладываемость бетона, содержащего GGBS, более чувствительна к изменениям содержания воды в смеси, чем в случае бетона, содержащего только портландцемент. Смеси, содержащие ГГБС, обнаруживают раннюю потерю подвижности. Наличие в смеси ГГБС приводит к замедлению от 30 до 60 мин при нормальной температуре [3]. Кремнеземная пыль имеет очень высокую реакционную способность по отношению к гидроксиду кальция, и эта реакционная способность позволяет использовать кремнеземную пыль в качестве замены небольшого количества портландцемента [4]. Мраморный порошок имеет более высокую плотность, и предполагается, что это улучшит сопротивление сегрегации самоуплотняющегося бетона. Коринальдези и др. [5] упомянул, что высокая крупность мраморного порошка оказалась очень эффективной в предположении очень хорошей когезии раствора и бетона. Кроме того, они показали, что мраморный порошок имеет очень высокое значение крупности по Блейну, составляющее около 1,5 мкм 9 .0094 2 /г, при этом 90% частиц проходят через сита 50 мкм мкм и 50% проходят через сита 7 мкм мкм.

Однако удобоукладываемость бетона, содержащего GGBS, более чувствительна к изменениям содержания воды в смеси, чем в случае бетона, содержащего только портландцемент. Смеси, содержащие ГГБС, обнаруживают раннюю потерю подвижности. Наличие в смеси ГГБС приводит к замедлению от 30 до 60 мин при нормальной температуре [3]. Кремнеземная пыль имеет очень высокую реакционную способность по отношению к гидроксиду кальция, и эта реакционная способность позволяет использовать кремнеземную пыль в качестве замены небольшого количества портландцемента [4]. Мраморный порошок имеет более высокую плотность, и предполагается, что это улучшит сопротивление сегрегации самоуплотняющегося бетона. Коринальдези и др. [5] упомянул, что высокая крупность мраморного порошка оказалась очень эффективной в предположении очень хорошей когезии раствора и бетона. Кроме того, они показали, что мраморный порошок имеет очень высокое значение крупности по Блейну, составляющее около 1,5 мкм 9 .0094 2 /г, при этом 90% частиц проходят через сита 50 мкм мкм и 50% проходят через сита 7 мкм мкм. Согласно Гупте и соавт. [6] значение индекса сегрегации увеличивается с увеличением количества мраморной муки в качестве замены летучей золы. Биничи и др. [7] обнаружили, что бетон с мраморной пылью имеет более высокую прочность на сжатие, чем у соответствующего известнякового порошка и контрольного бетона с эквивалентным соотношением В/Ц и смеси. Батейн и др. [8] обнаружили, что бетонные композиты, содержащие стекло, были наиболее стабильными композитами, чем стекловолокно, в выбранном диапазоне от 5 до 20% заменителей заполнителя. Ребейс [9] исследовали прочностные свойства неармированного и армированного полимербетона с использованием ненасыщенной полиэфирной смолы на основе отходов вторичного полиэтилентерефталата (ПЭТФ). Результаты показали, что смолы на основе переработанного ПЭТ можно использовать для производства сборного железобетона хорошего качества. Сикалидис и др. [10] исследовали использование ТБО для производства раствора. Чой и др. [11] исследовали влияние заполнителя из отходов ПЭТ-бутылок на p, свойства бетона.

Согласно Гупте и соавт. [6] значение индекса сегрегации увеличивается с увеличением количества мраморной муки в качестве замены летучей золы. Биничи и др. [7] обнаружили, что бетон с мраморной пылью имеет более высокую прочность на сжатие, чем у соответствующего известнякового порошка и контрольного бетона с эквивалентным соотношением В/Ц и смеси. Батейн и др. [8] обнаружили, что бетонные композиты, содержащие стекло, были наиболее стабильными композитами, чем стекловолокно, в выбранном диапазоне от 5 до 20% заменителей заполнителя. Ребейс [9] исследовали прочностные свойства неармированного и армированного полимербетона с использованием ненасыщенной полиэфирной смолы на основе отходов вторичного полиэтилентерефталата (ПЭТФ). Результаты показали, что смолы на основе переработанного ПЭТ можно использовать для производства сборного железобетона хорошего качества. Сикалидис и др. [10] исследовали использование ТБО для производства раствора. Чой и др. [11] исследовали влияние заполнителя из отходов ПЭТ-бутылок на p, свойства бетона. Отходы пластика могут уменьшить вес на 2–6% по сравнению с обычным бетоном. Однако прочность на сжатие была снижена до 33% по сравнению с обычным бетоном. Точно так же результаты Batayeneh et al. [8] показали ухудшение прочности на сжатие с увеличением доли пластичности. При пластичной доле песка в 20 % прочность на сжатие снижалась до 70 % по сравнению с обычным бетоном. Недавно Marzouk и соавт. [12] изучали использование использованных отходов пластиковых бутылок в качестве заполнителя для замещения песка в композитных материалах для строительных применений и показали влияние отходов ПЭТФ на плотность и прочность бетона на сжатие. Было обнаружено, что плотность и прочность на сжатие уменьшались, когда заполнители ПЭТФ превышали 50% по объему песка. Джо и др. [13] исследовали механические свойства, такие как прочность на сжатие и прочность на изгиб полимербетона с использованием ненасыщенной полиэфирной смолы на основе переработанного ПЭТФ, что способствует снижению стоимости материала и экономии энергии.

Отходы пластика могут уменьшить вес на 2–6% по сравнению с обычным бетоном. Однако прочность на сжатие была снижена до 33% по сравнению с обычным бетоном. Точно так же результаты Batayeneh et al. [8] показали ухудшение прочности на сжатие с увеличением доли пластичности. При пластичной доле песка в 20 % прочность на сжатие снижалась до 70 % по сравнению с обычным бетоном. Недавно Marzouk и соавт. [12] изучали использование использованных отходов пластиковых бутылок в качестве заполнителя для замещения песка в композитных материалах для строительных применений и показали влияние отходов ПЭТФ на плотность и прочность бетона на сжатие. Было обнаружено, что плотность и прочность на сжатие уменьшались, когда заполнители ПЭТФ превышали 50% по объему песка. Джо и др. [13] исследовали механические свойства, такие как прочность на сжатие и прочность на изгиб полимербетона с использованием ненасыщенной полиэфирной смолы на основе переработанного ПЭТФ, что способствует снижению стоимости материала и экономии энергии. Пецци и др. [14] использовали частицы пластикового материала, включенные в качестве заполнителя в бетон, и оценили химические, физические и механические свойства. Результаты показали, что введение полимерного материала в объемных фракциях <10% внутрь цементной матрицы не приводит к существенному изменению механических свойств бетона.

Пецци и др. [14] использовали частицы пластикового материала, включенные в качестве заполнителя в бетон, и оценили химические, физические и механические свойства. Результаты показали, что введение полимерного материала в объемных фракциях <10% внутрь цементной матрицы не приводит к существенному изменению механических свойств бетона.

Основной целью данной работы является изучение поведения бетонной смеси из отходов пластика марки М30 с применением суперпластификатора и без него.

2. Экспериментальная программа

Сорок восемь кубических образцов и восемь балок для бетона марки М30 с четырьмя различными объемными процентами пластика (0%, 5%, 10%, 15%) с суперпластификатором и без суперпластификатора были отлиты в соответствии с рекомендациями. по ИС: 10262-1982.

2.1. Свойства материалов

2.1.1. Цемент

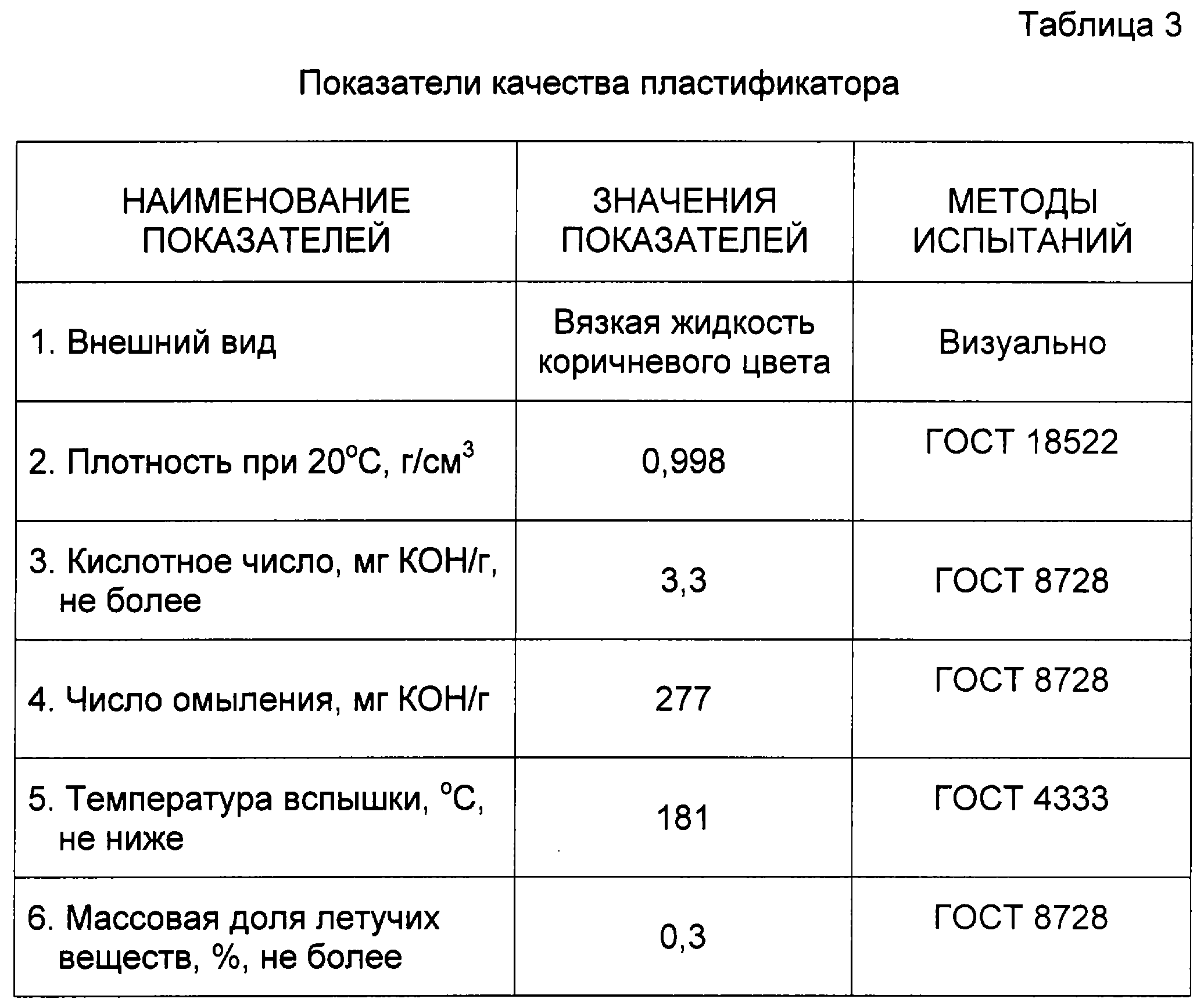

Цемент, использованный в составе бетонной смеси, представлял собой обычный портландцемент (ОПЦ) марки 43. Были проведены различные лабораторные испытания в соответствии со спецификацией IS: 4031-1968, физические свойства указаны в таблице 1.

2.1.2 . Заполнитель

Физические свойства крупного и мелкого заполнителя, полученные в результате лабораторных испытаний, приведены в таблице 2.

2.1.3. Вода

Используемая вода соответствует IS 3025 (часть 22, 23).

2.1.4. Пластиковый поддон в качестве мелкого заполнителя

Отходы, использованные в этом исследовании, представляли собой первичный пластик и использовались в качестве частичной замены мелкого заполнителя. Он был получен из Центрального института пластиковой инженерии и технологии (CIPET) Хаджипур, Бихар, Индия. Модуль крупности и удельный вес пластиковых отходов составили 3,2 и 0,91 соответственно. Образец отходов пластика показан на рисунке 1.

2.1.5. Суперпластификатор

В настоящем исследовании суперпластификатор CONPLAST SP 320 был использован для повышения удобоукладываемости, а также прочности на сжатие бетонной смеси из отходов пластика. Удельный вес CONPLAST SP 320 составляет 1,02.

2.2.

Состав бетонной смеси

Состав бетонной смеси Состав бетонной смеси, рекомендованный IS: 10262-1982, был использован для приготовления образцов для испытаний, и его детали показаны в Таблице 3. Сорок восемь кубических образцов и восемь балок для бетона марки М30 с четырьмя различными объемными процентами. пластиковых поддонов (0%, 5%, 10% и 15%). Для каждого процента пластиковых поддонов без суперпластификатора было отлито шесть кубов, а с суперпластификатором CONPLAST SP320 было отлито шесть кубов для каждого различного процента пластиковых поддонов. Размеры кубических образцов 150 мм × 150 мм × 150 мм, а размеры балочных образцов 750 мм × 150 мм × 150 мм.

3. Результаты и обсуждение

Проведено сравнительное исследование бетонной смеси с целью выявления эффекта замены мелких заполнителей пластиковыми поддонами, без суперпластификатора и с суперпластификатором. Были изучены свойства бетонной смеси из пластиковых отходов, а именно плотность в свежем виде, удобоукладываемость в сухом состоянии, прочность на сжатие и прочность на изгиб, и получены следующие результаты.

3.1. Плотность в свежем виде

Рисунок 2 показывает, что плотность в свежем виде имеет тенденцию к снижению на 5 %, 8,7 % и 10,75 % для 5 %, 10 % и 15 % соответственно ниже эталонных смесей, то есть 0 %. Эта тенденция может быть связана с тем, что плотность пластиковых отходов на 70% ниже плотности песка, что приводит к снижению плотности свежего материала.

3.2. Плотность в сухом состоянии

Значения плотности в сухом состоянии для бетона из пластиковых отходов показаны на рисунке 3. Плотность в сухом состоянии в каждом возрасте отверждения имеет тенденцию к снижению с увеличением доли пластиковых отходов в каждой бетонной смеси. Ясно, что в возрасте отверждения 28 дней самая низкая плотность в сухом состоянии (2225 кг/м 3 ) превышает диапазон плотности в сухом состоянии для конструкционного легкого бетона. Использование отходов пластика для каждого возраста отверждения снизило сухую плотность всех смесей с увеличением доли отходов пластика, поскольку плотность пластика ниже плотности песка на 70%.

3.3. Усадка

См. рис. 4. Здесь было замечено, что степень удобоукладываемости низкая, когда в бетонную смесь не вмешивается суперпластификатор. При использовании суперпластификатора степень удобоукладываемости становится средней до содержания водопласта 10%. Увеличение удобоукладываемости составляет примерно от 10 до 15%, когда суперпластификатор смешивается с бетонной смесью из пластиковых отходов. Спад склонен к резкому снижению с увеличением доли пластиковых отходов. Это снижение может быть связано с тем, что пластиковые частицы имеют неоднородную форму, что приводит к меньшей текучести. Но, несмотря на снижение подвижности, отработанные пластичные бетонные смеси имеют легкую удобоукладываемость, так как пластичность увеличивает текучесть бетона.

3.4. Прочность на сжатие

При увеличении доли пластиковых отходов значения прочности на сжатие бетонных смесей на основе пластиковых отходов уменьшаются с каждым возрастом отверждения. Эту тенденцию можно объяснить снижением прочности сцепления между поверхностью отходов пластика и цементным тестом, а также увеличением размера частиц отходов пластика. Тем не менее, прочность на сжатие имеет тенденцию к увеличению на 5% при добавлении суперпластификатора в бетон из пластиковых отходов. Результаты испытаний на прочность на сжатие также показаны графически на рисунках 5 и 6 для сравнительного анализа. Здесь наблюдается, что с увеличением количества отходов пластика скорость снижения прочности становится более плоской, и максимальное снижение составляет всего около 15%. Здесь интересно отметить, что, когда 20% пластиковых отходов частично заменили мелким заполнителем, прочность на сжатие через 28 дней была значительно ниже прочности эталонного бетона. Поэтому вариация была ограничена до 15%.

Тем не менее, прочность на сжатие имеет тенденцию к увеличению на 5% при добавлении суперпластификатора в бетон из пластиковых отходов. Результаты испытаний на прочность на сжатие также показаны графически на рисунках 5 и 6 для сравнительного анализа. Здесь наблюдается, что с увеличением количества отходов пластика скорость снижения прочности становится более плоской, и максимальное снижение составляет всего около 15%. Здесь интересно отметить, что, когда 20% пластиковых отходов частично заменили мелким заполнителем, прочность на сжатие через 28 дней была значительно ниже прочности эталонного бетона. Поэтому вариация была ограничена до 15%.

3.5. Прочность на изгиб

Расчеты прочности на изгиб выполняются в соответствии с IS: 516-1959. На рис. 7 показано, что прочность на изгиб бетона из пластиковых отходов имеет тенденцию к снижению с увеличением доли пластиковых отходов в этих смесях. Эту тенденцию можно объяснить снижением адгезионной прочности между поверхностью частиц отходов пластика и цементным тестом. Тем не менее, прочность на изгиб отходов пластиковых бетонных композитов по сравнению с предыдущими работами [12, 14].

Тем не менее, прочность на изгиб отходов пластиковых бетонных композитов по сравнению с предыдущими работами [12, 14].

4. Выводы

Пониженная осадка пластиковых отработанных бетонных смесей показывает, что их можно использовать только в ситуациях, требующих низкой удобоукладываемости. Такие ситуации многочисленны в приложениях гражданского строительства, а именно, в сборном кирпиче, панелях перегородок, обшивке каналов и так далее. Тем не менее, удобоукладываемость увеличивается примерно на 10-15% при добавлении суперпластификатора в бетонную смесь из пластиковых отходов. Общая прочность снижается с увеличением коэффициента отходов пластика на всех этапах отверждения. Это может быть связано со снижением прочности сцепления между пластиковыми отходами и цементным тестом. Кажется, что связь между пластиковыми частицами и цементным тестом слабая. Кроме того, прочность на сжатие увеличивается примерно на 5% после добавления в смесь суперпластификатора. С увеличением количества пластиковых отходов скорость снижения прочности становится более плоской, и максимальное снижение составляет всего около 15% для всех марок бетона. Прочность на изгиб бетона из отходов пластиковой смеси снижается с увеличением процентного содержания пластиковых отходов. Было замечено, что влияние пластификатора на прочность бетона на изгиб не имеет значения.

Прочность на изгиб бетона из отходов пластиковой смеси снижается с увеличением процентного содержания пластиковых отходов. Было замечено, что влияние пластификатора на прочность бетона на изгиб не имеет значения.

Ссылки

-

Отчет CUR «Зольная пыль как добавка к бетону», Tech. Rep. 144, Center for Civil Engineering Research and Codes, Gouda, The Netherlands, 1991.

Просмотр по адресу:

Google Scholar

-

K. Sakai, H. Watanabe, M. Suzuki, and V.M. Malhotra, «Properties гранулированного доменно-шлакоцементного бетона», в Материалы 4-й Международной конференции Летучая зола, кварцевый дым, шлак и природные пуццоланы в бетоне , том. 2, стр. 1367–1383, Детройт, штат Мичиган, США, 1992.

Посмотреть по адресу:

Google Scholar

-

Американский институт бетона, «Измельченный гранулированный доменный шлак как вяжущий компонент в бетоне», в Руководство ACI по бетонной практике, Часть I: Материалы и общие свойства бетона , с.

16, Детройт, штат Мичиган, США, 1994.

16, Детройт, штат Мичиган, США, 1994. Посмотреть по адресу:

Google Scholar

-

Т. К. Холланд и М. Д. Лютер, «Повышение прочности бетона с помощью микрокремнезема, в бетоне и бетонном строительстве», в Proceedings of the International Symposium on Concrete and Concrete Construction , LH Tuthill, Ed., стр. 107–122, Детройт, штат Мичиган, США, 1987. Г. Морикония и Т. Р. Найкб, «Характеристика мраморного порошка для его использования в строительных растворах и бетоне», в Proceedings of the International Symposium on Sustainable Development of Cement and Concrete , Торонто, Канада, октябрь 2005 г.

Посмотреть по адресу:

Google Scholar

-

Гупта и др., «Изучение использования пластика из твердых бытовых отходов в бетоне в качестве метода утилизации», в Краткосрочная программа обучения QIP «Новые технологии для управления окружающей средой» , Департамент of Civil Engineering, New Delhi, India, 2006.

Просмотр по адресу:

Google Scholar

-

Х. Биничи, Х. Каплан и С. Йилмаз, «Влияние мраморной и известняковой пыли в качестве добавок на некоторые механические свойства бетона» Научные исследования и эссе , том. 2, нет. 9, стр. 372–379, 2007.

Посмотреть по адресу:

Google Scholar

-

М. Батайне, И. Мари и И. Аси, «Использование отдельных отходов в бетонных смесях», Управление отходами , том. 27, нет. 12, стр. 1870–1876, 2007.

Посмотреть по адресу:

Сайт издателя | Google Scholar

-

К. С. Ребейз, «Использование сборных железобетонных изделий из полимербетона с использованием ненасыщенной полиэфирной смолы на основе переработанных отходов ПЭТ», Строительство и строительные материалы , вып.

10, нет. 3, стр. 215–220, 1996.

10, нет. 3, стр. 215–220, 1996. Посмотреть по адресу:

Сайт издателя | Google Scholar

-

Сикалидис С. А., Забаниоту А. А. и Фамеллос С. П., «Утилизация твердых бытовых отходов для производства строительных растворов», Resources, Conservation and Recycling , vol. 36, нет. 2, стр. 155–167, 2002.

Посмотреть по адресу:

Сайт издателя | Google Scholar

-

Ю. В. Чой, Д. Дж. Мун, Дж. С. Чанг и С. К. Чо, «Влияние отходов ПЭТ-бутылок на свойства бетона», Исследование цемента и бетона , том. 35, нет. 4, стр. 776–781, 2005.

Посмотреть по адресу:

Сайт издателя | Google Scholar

-

О. Ю. Марзук, Р. М. Дейли и М. Кенеудек, «Валоризация бывших в употреблении пластиковых отходов в цементных бетонных композитах», Управление отходами , том.

27, нет. 2, стр. 310–318, 2007 г.

27, нет. 2, стр. 310–318, 2007 г. Посмотреть по адресу:

Сайт издателя | Google Scholar

-

Б. В. Джо, С. К. Парк и Ч. Х. Ким, «Механические свойства полиэфирного полимерного бетона с использованием переработанного полиэтилентерефталата», Структурный журнал ACI , том. 103, нет. 2, pp. 219–225, 2006.

Посмотреть по адресу:

Google Scholar

-

L. Pezzi, P. De Luca, D. Vuono, F. Chiappetta, and A. Nastro, «Бетонные изделия с отходами». пластиковый материал (бутылка, стекло, тарелка)», Materials Science Forum , vol. 514-516, вып. 2, pp. 1753–1757, 2006.

Посмотреть по адресу:

Google Scholar

Copyright

Copyright © 2012 Baboo Rai et al. Это статья с открытым доступом, распространяемая в соответствии с лицензией Creative Commons Attribution License, которая разрешает неограниченное использование, распространение и воспроизведение на любом носителе при условии надлежащего цитирования оригинальной работы.