дуб с замковым соединением, размеры, толщина, трехслойная, двухслойная, косвик, лучшие производители

Строительные технологии постоянно развиваются, и среди напольных покрытий появился новый материал – инженерная доска. Она быстро приобретает большую популярность и составляет достойную конкуренцию традиционным покрытиям.

Что собой представляет хорошая инженерная доска?

Это новый стройматериал, который легко конкурирует со всеми видами паркета и массивной доской. Инженерная доска представляет собой многослойный материал, верхний слой которого из натурального дерева, а нижний из многослойной влагоустойчивой фанеры. Такая конструкция делает его устойчивым к перепадам температуры, и он не боится повышенной влажности

После укладки, инженерная доска по своему внешнему виду ничем не отличается от деревянных напольных покрытий, ее также можно восстанавливать, проводя шлифование поверхности. Данное покрытие можно укладывать на систему «теплый пол» или на бетонное основание, а с другими натуральными деревянными покрытиями этого делать нельзя.

Преимущества и недостатки

Инженерная доска может использоваться для покрытия пола, как в частном доме, так и в квартире и как другие материалы, она имеет свои плюсы и минусы. Среди преимуществ этого напольного покрытия, надо отметить следующие:

- большой выбор размеров, поэтому на поверхности получается минимальное количество стыков и ускоряется процесс монтажа;

- это универсальное напольное покрытие, которое можно использовать в любом помещении, укладывать на теплый пол или на бетонное основание;

- то, что при создании многослойного материала, его слои располагаются перпендикулярно друг другу, позволяет получать конструкцию высокой прочности, она не поддается деформации и растрескивается;

- имеет точные линейные размеры, что упрощает укладку, а инженерная доска с замком, позволяет проводить плавающий монтаж без фиксации клеем и саморезами;

- большой срок службы, с учетом проведения восстановительных работ, он может составлять 50 и более лет;

- возможность восстанавливать поверхность путем ее шлифования, в зависимости от толщины наружного слоя, это можно делать 3-6 раз;

- это природный и экологичный материал;

- при проведении реставрации, вы можете поменять тон покрытия и таким образом, изменить инженерную доску в интерьере помещения.

Несмотря на большое количество преимуществ, этот строительный материал имеет и недостатки, о которых нельзя забывать:

- есть большое количества фальсифицированной и недоброкачественной продукции, которая портит впечатление об этом материале. Покупать это напольное покрытие лучше в специализированных магазинах;

- дерево это натуральный материал, поэтому оно неоднородное по фактуре и цвету, и при проведении укладки, может понадобиться подбор;

- хотя цена этого материала и не очень маленькая, но она меньше, чем укладка массивной доски.

Чем инженерная отличается от массивной и паркетной доски?

Если паркет и массивная доска являются традиционными материалами, используемыми в качестве напольного покрытия, то о существовании инженерной доски знают еще немногие люди, так как это новинка. Основным отличием этого материала от паркетной доски является размер верхнего слоя. Если у паркетной доски он обычно 0,4 см, то у инженерной может достигать 8-10 мм, что дает возможность больше раз проводить восстановительные работы, и поэтому срок службы такого покрытия увеличивается.

Если размеры паркетной доски ограничены, то длина инженерной доски ограничивается только размерами используемого сырья. В этом случае, сырье для изготовления получают путем продольного, а не поперечного распиливания древесины, поэтому длина может достигать 3 метров, а ширина до 30 см.

То, что этот материал многослойный дает ему много преимуществ: высокие тепло- и звукоизоляционные характеристики, большой срок службы, в нем не происходит накапливание статического электричества.

По сравнению с массивной, такое покрытие проще и быстрее укладывать, за ним легче ухаживать, оно имеет меньшую стоимость, а по своим характеристикам ничем не уступает этому натуральному напольному покрытию. После проведения монтажа, вы не сможет их отличить.

Виды инженерной доски

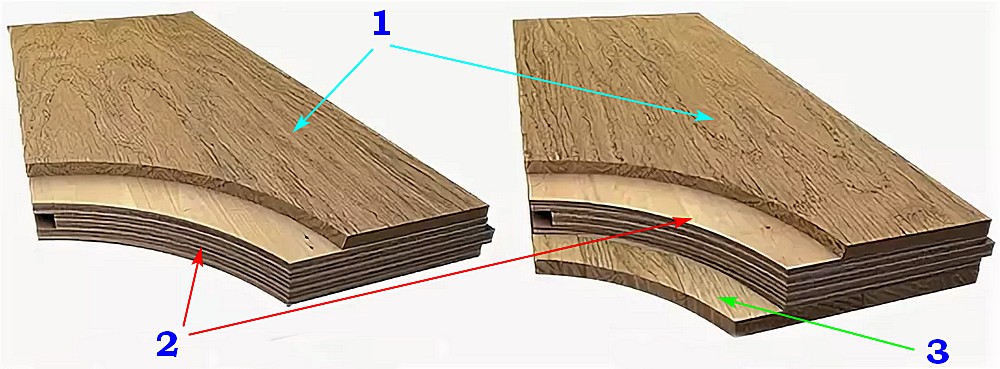

Этот напольный материал может быть двухслойным или трехслойным:

- Двухслойная инженерная доска состоит из нижнего слоя фанеры и верхнего слоя просушенной древесины, которые между собой надежно склеены. Для этого используются полиуретановый клей, который является экологически безопасным. Такая конструкция получается очень устойчивой, у нее в процессе эксплуатации, под действием влаги и при перепадах температуры, не меняются геометрические размеры, этот материал можно укладывать на систему «теплый» пол, так как он имеет «дышащую» структуру. Такое напольное покрытие в ширину может быть до 24 см, а в длину 2,5-3 метра, что позволяет его быстро и просто монтировать.

- Трехслойная инженерная доска (дуб) состоит из трех слоев древесины. Сверху находится обычно дуб, который имеет высокую прочность, средняя часть делается обычно из ясеня, а для создания нижнего слоя может использовать любое дерево. Между собой волокна располагаются в перпендикулярном направлении, что делает такой материал прочным, надежным и долговечным. Толщина инженерной доски может достигать 21 мм, она получается более стабильной, не трескается, не коробится, что иногда случается с цельной древесиной.

Обычно используются инженерная доска с замковым соединением типа шип-паз, которые позволяют проводить его монтаж при помощи клея и саморезов. Существует и самозащелкивающийся замок, но специалисты не рекомендуют использовать этот тип замка и отдают предпочтение клеевому соединению.

Внимание! Специалисты не очень жалуют фиксацию инженерной доски только при помощи замкового соединения, без использования клея и саморезов и рекомендуют клеевой способ монтажа. Это связано с тем, что при изменении влажности и перепадах температуры в помещении, не зафиксированное к основанию напольное покрытие, может выгибаться.

Подробнее о способах укладки инженерной доски читайте здесь.

Сверху такое напольное покрытие защищается при помощи лака, воска или масла, что делает его устойчивым к истиранию, придает красивый внешний вид и позволяет создавать различные оттенки древесины. Если в качестве покрытия используется масло и воск, то такая поверхность не боится пятен от кофе, вина, молока и других продуктов. В том случае, когда произошло серьезное загрязнение паркетной, вы всегда можете провести ее шлифование, после чего снова покрыть защитными материалами.

При нанесении лака или масла, делается это при помощи кисти вдоль волокон, а когда все впитается и поверхность высохнет, ее протирают мягкой тканью. Может использовать как прозрачное масло, так и тонирующее и вы всегда сможете подобрать цвет пола, который будет сочетаться с интерьером всего помещения.

Если говорить про размеры инженерной доски, то ширина двухслойной обычно 125/150 мм. Технические характеристики трехслойного материала позволяют выпускать его шириной от 160 до 240 мм, с шагом 20 мм.Хотя это сравнительно новый материал, но на строительном рынке он представлен достаточно широко как отечественными, так и зарубежными производителями. Среди отечественных лучшие производители инженерной доски: Русский Дуб, Первая Паркетная Мануфактура, Гринлайн, Роял Паркет. Среди зарубежных производителей выделяется инженерная доска косвик (Coswick), Marco Ferutti, Lab Arte, HOCO (Германия), Hajnowka (Польша), Marco Ferutti, Leonardo (Италия) и другие.

Особенности выбора

При совершении выбора указанного напольного покрытия, надо обращать внимание на такие его характеристики:

- Материал верхнего слоя инженерной доски — орех, дуб, ясень, клен, лиственница, может быть венге или махагони.

- Цвет может быть светлым или темным, его выбор зависит от оформления в интерьере помещения .

- Размеры, их выбор зависит от площади помещения;

- Тип покрытия, это может быть воск, масло, лак.

Пол, покрытый маслом, будет поглощать свет и выглядит матовым, тогда покрытие лаком делает его глянцевым, но на нем более заметны царапины и пыль.

Пол, покрытый маслом, будет поглощать свет и выглядит матовым, тогда покрытие лаком делает его глянцевым, но на нем более заметны царапины и пыль.

Инженерная доска в интерьере

Подведение итогов

Если встал вопрос, инженерная доска или ламинат, не бойтесь пробовать новые экологичные материалы. Они выгодно отличаются по своим характеристикам от традиционных напольных покрытий. Если вы сделаете у себя в квартире пол из инженерной доски, то получите прочное, надежное, красивое и долговечное покрытие. По своим характеристикам оно будет не хуже, а даже лучше цельной древесины и ламината, а его стоимость значительно ниже древесины и чуть выше ламината.

Полезное видео

Паркетная доска или ламинат — что выбрать? В этом видео расскажут о том, какое напольное покрытие лучше.

Вконтакте

Одноклассники

Google+

Инженерная доска – Kraft Parkett

Что вообще такое инженерная доска? Как она выглядит и в чем ее принципиальные отличия от паркета? Из чего она состоит? Особенности монтажа и ее характеристики. Давайте попробуем ответить на эти вопросы.

Итак, двухслойная инженерная доска представляет собой что-то среднее между паркетной доской и натуральным массивом, объединяя в себе их лучшие качества. По аналогии с паркетной доской она имеет несколько слоев. В качестве стабилизирующей основы используется фанера. При перпендикулярно расположенных друг к другу волокнах риск деформации ценного слоя дерева сводится к минимуму. Рабочий, он же верхний слой, представлен ламелью из кавказского дуба. В отличие от паркетной доски, полезный слой инженерной доски достигает толщины 2/4/6 мм (аналогичная толщина в массивной доске), что позволяет при необходимости шлифовать покрытие, проводить неоднократную обработку защитными составами и т. д.

Данный материал появился на массовом рынке всего несколько лет назад, но уже считается одним из элитных напольных покрытий. Его прямыми конкурентами можно назвать: трехслойная паркетная доска, паркетная доска из массива дерева, штучный паркет.

Его прямыми конкурентами можно назвать: трехслойная паркетная доска, паркетная доска из массива дерева, штучный паркет.

Характеристики

Инженерная двухслойная доска для пола представляет собой собранный сэндвич:

- Верхняя (лицевая) сторона — слой древесины благородных пород (у нас это ламель кавказского дуба, ясеня) толщиной 2/3 мм;

- Нижняя часть (подложка) — фанера толщиной 12 мм;

- Соединение: шип/паз, замковое;

- Микро фаска 1 мм с 4 сторон;

- Длина от 400 до 1500 мм;

- Покрытие: 7 слоев УФ-лака, УФ-масла.

Место и способы установки

Применение инженерной доски в современных дизайн проектах обусловлено ее качественными универсальными характеристиками. Такому напольному покрытию не страшны нагрузки и тяжесть мебели. Благодаря своей многослойной структуре и специальной технологии чередования направлений укладки волокон доски данное покрытие отличается значительной прочностью и надежностью.

Двухслойную инженерную доску можно устанавливать где угодно, в любых помещениях, жилых или коммерческих. Монтаж производится непосредственно на основание из фанеры, дерева в том числе на звукоизолирующую подложку или бетона при помощи специальных клеевых систем.

| Таблица размеров двухслойной инженерной доски | |||||

|---|---|---|---|---|---|

| Двухслойная инженерная доска Дуб селект, Дуб натур, Дуб рустик | |||||

| Наименование | Ширина, мм | Толщина, мм | |||

| Двухслойная инженерная доска, соединение шип-паз | 150 | 15 | |||

| 180 | 15 | ||||

| Двухслойная инженерная доска, замковое соединение | 130 | 14 | |||

| 150 | 14 | ||||

| 180 | 14 | ||||

Двухслойная и трехслойная паркетная доска: основные отличия

Отечественный рынок паркетной продукции предлагает покупателям два вида паркетной доски — двухслойную и трехслойную. На первый взгляд эти варианты схожи между собой, но, если копнуть глубже, станут известны некоторые отличия в техническом плане, о чем мы и расскажем Вам в данной статье.

На первый взгляд эти варианты схожи между собой, но, если копнуть глубже, станут известны некоторые отличия в техническом плане, о чем мы и расскажем Вам в данной статье.

Трехслойная паркетная доска

Этот вид паркетной доски представлен на рынке в огромном ассортименте. Трехслойная паркетная доска имеет интересную конструкцию: она состоит из трех склеенных перпендикулярно слоев древесины. Такая методика склеивания нужна для того, чтобы снять внутренние напряжения в древесине, что дает ей заметное преимущество перед массивной доской и штучным паркетом. Паркетная доска, склеенная подобным образом, обладает повышенной стойкостью к воздействию влаги и температурным колебаниям.

Верхний слой (рабочий слой) трехслойной паркетной доски производится исключительно из ценных пород древесины. При этом толщина этого слоя варьируется в пределах трех-четырех миллиметров. Большая часть производителей изготавливают верхний слой доски в трех вариантах дизайна. В результате можно получить

Средний слой состоит из ламелек небольшого размера, выполняющих функцию демпфирующего слоя, тем самым создавая замковую систему доски. Этот слой изготавливается из лиственных или хвойных пород деревьев.

Нижний слой трехслойной паркетной доски является цельной фанерой, которая выполняет немаловажную функцию, а именно — скрепляет средний слой. Ради удешевления паркета, некоторые производители вместо цельной фанеры используют ее куски, что очень влияет на качество готовой продукции. Фанера выполняется как из лиственных пород, так и хвойных.

Трехслойная паркетная доска укладывается тремя способами: с помощью клеевого замка, защелкивающегося замка, а также плавающим способом. Последний вид является самым популярным, так как благодаря ему укладка паркета осуществляется быстро и качественно. При этом доска кладется либо на подложку, либо полностью жестким способом приклеивается к основанию.

При этом доска кладется либо на подложку, либо полностью жестким способом приклеивается к основанию.

Двухслойная паркетная доска

Многие считают, что двухслойная паркетная доска является аналогом трехслойной, однако между ними существуют некоторые конструктивные отличия. Данный вид паркетной доски имеет всего два слоя, которые состоят из клееной фанеры, изготовленной из лиственных пород. Шпон фанеры склеивается перекрестно, чтобы снять в доске внутреннее напряжение и придать ей геометрическую устойчивость к воздействию тех или иных внешних негативных факторов. Поскольку двухслойная паркетная доска не содержит среднего слоя, то замковая система формируется нижним слоем фанеры.

Чем покрывают паркетную доску?

Большая часть производителей паркета имеют поистине огромный арсенал для того, чтобы обрабатывать паркетную доску. Конечный потребитель в итоге может приобрести паркет на любой вкус и цвет. Чаще всего в качестве защитного покрытия такой доски используют лак и натуральное масло. Лаковое покрытие выбирают те, кто является сторонником практичности, масляное покрытие — для любителей натуральности.

Способы обработки двухслойной и трехслойной паркетной доски

Существует несколько вариантов, используемых при обработке паркетной доски. Один из самых популярных вариантов — это браширование, иначе — искусственное состаривание. Многие люди предпочитают использовать для напольного покрытия именно брашированную паркетную доску.

Даже несмотря на то, что стоимость паркетной доски выше других напольных покрытий, она пользуется немалой популярностью в нашем интернет-магазине. При выборе качественного продукта, мы рекомендуем Вам обратить внимание на производителей, продукция которых хорошо себя зарекомендовала, таких, например, как Карелия, Tarkett, Upofloor, Magnum, Barlinec, Wood bee…

Полезные статьи по теме:

Что общего у паркетной доски Meister с Мерседесом?

Как выбрать лучшую паркетную доску?

Изысканная паркетная доска от Quick Step

Паркетная доска Goodwin в средневековой спальне программы «Фазенда»

Что лучше — паркетная доска под лаком или под маслом?

Селекции паркетной доски из дуба и ясеня

Что не расскажет ни один продавец о паркетной доске Timberwise?

Как ухаживать за паркетной доской?

Появились вопросы? Наши специалисты будут рады Вам помочь.

Звоните!

Звоните!

| Телефон для жителей Москвы: | (495) 287-60-88 |

| Телефон для жителей Санкт-Петербурга: | (812) 677-15-12 |

| Телефон для жителей регионов: | 8-800-333-12-15 (звонок по России бесплатный) |

19 Дуб Майорка инженерная доска GreenLine Power (трехслойная)

Белоус Валентин

Сургут

Искал итальянский клей Вермастер в Суруге, не нашел, его просто не продают у нас. Заказал в итоге здесь. Быстро доставили до ТК без денег, в итоге радуюсь приклеенному паркету. Спасибо!

Петров Алексей Сергеевич

Ленинский пр-т, 156

Всегда настроженно относился к интернет-магазинам, в принципе. Конечно, изучил весь ассортимент и производителей, сравнил что продают другие продавцы. Могу сказать, что здесь работают не просто профессионалы, но и на удивление порядочные люди. Сомнения по вопросу интернет-торговли остались, но этот магазин рекомендую всем.

Абушкевич Михаил

Шмитовский пр-д, 14

Действительно хорошие цены и продают по таким же, какие есть на сайте. Сначала сомневался. Думал накрутят на всем, но доставили бесплатно.

Васин Алексей

Щелковское ш, 61

Уже два раза купил у них ламинат сначала в одну комнату, потом в детскую. Облазил весь инет, ниже цену не нашел. Доставили на следующий день без денег. С ламинатом все в порядке. Будет ремонт на кухне, воспользуюсь еще. Спасибо.

Голубева Алена

Новорижское ш, 10 км

Купила для пола грунтовку и клей, хорошо здесь вовремя посоветовали нужный, потому что была проблемная стяжка. Доставили когда мы просили в выходной, хотя заказ получился большой. Рада что так все получилсь. Все очень мило и здесь и у меня дома. Удачи))

Белый Николай

Юбилейный пр-т, 53

Супер Прайс Паркет, спасибо! Купил клей по лучшей цене в Москве!

Елена

Новосибирск

Доставили до ТК бесплатно, спасибо за внимательное отношение.

Иван

Москва

Спасибо за грамотную консультацию и быструю доставку.

Рита

Химки

Все как надо посоветовали и бесплатно доставили. Радует выбор клея.

Александр

Долгопрудный

Купил здесь массив на ступени и клей гибридный немецкий Штауф с хорошей скидкой.

Анна, Одинцовский р-н.

Здравствуйте, Инна

Выражаю Вам свою благодарность. Я звонила в Ваш магазин, чтобы выбрать клей для фанеры и массивной доски. Обзвонила несколько магазинов, т.к. сама ни чего в стройматериалах не понимаю. В итоге — остановилась на вашем предложении. Двухкомпонентный клей ICAR Recoll для фанеры и на МС-полимерах для доски очень понравился моим строителям. Раньше они с такими клеями не работали, сейчас сфотографировали банки, чтобы рекомендовать этот клей в своей дальнейшей работе.

Грамотная консультация, расчет необходимого количества, быстрая доставка, адекватные цены, приятный факт — бесплатная доставка заказа. и все в одном месте! Что еще может быть нужно покупателю? У меня осталось очень приятное впечатление от заказа в Вашем магазине.

Трехслойная инженерная доска 135х16 до 1,5 м дуб (селект) по низкой цене в Москве и Санкт-Петербурге

Производитель: Россия;

Покрытие: без покрытия;

Порода дерева: дуб;

Сортировка: «Селект»;

Конструкция: 3-х слойная инженерная доска;

Размеры: 600-1500х135х16 мм;

Толщина древесины дуба: 4 мм.

Трехслойная инженерная доска 135х16 до 1,5 м дуб (селект) напоминает штучный паркет, изготавливается из древесных пород и высококачественного березового картона.

Трехслойная инженерная доска 135х16 до 1,5 м дуб (селект), благодаря особенности расположения слоев, перпендикулярно друг к другу, приобретает характерные свойства, которые значительно отличаются от прочих напольных покрытий. Стройматериал, после изготовления, позиционируется высокой прочностью, устойчивостью к различным механическим воздействиям, возможностью укладки на систему «теплого пола», но с водяным отоплением.

Применение разных слоев, перпендикулярно, позволяет добиться особой прочности:

- Первый. Состоит из высококачественной березовой фанеры.

- Второй. Обеспечивает надежность и изготавливается из древесины.

- Лицевой. Производится из ценных пород с толщиной от 2,5 до 7 мм.

Для усиления торцов нередко используется буковая вставка.

Быстрый монтаж обеспечивается за счет предусмотренных замков – шип/паз. В целом, укладка трехслойной инженерной доски напоминает работу с еще одним покрытием – ламинатом. Также стройматериал используется, когда применение массивной доски не представляется возможным. Он выдерживает перепады влажности и температур в пределах 15% может применяться в непостоянно отапливаемых помещениях.

Трехслойная инженерная доска 135х16 до 1,5 м дуб (селект) отличается от прочих сортов однородной текстурой древесины, привлекательным натуральным рисунком, где преобладает умеренная вариация оттенков. Тон может незначительно разниться с соседними досками. Также присутствуют, в небольшом количестве, древесные пороки – почки диаметром до 3 миллиметров и отреставрированные сучки до 7 мм.

Преимущества трехслойной инженерной доски 135х16 до 1,5 м дуб (селект):

- Привлекательная эстетичность;

- Механическая прочность на изгиб;

- Возможность колеровки в желаемый цвет;

-

Реставрация поврежденных участков.

Также можно подчеркнуть факт длительной эксплуатации.

Массивная, инженерная или трехслойная доска, какая разница?

Массивная, инженерная или трехслойная доска, какая разница?

Массивная паркетная доскаМассивная паркетная доска — не имеет слоев, цельная доска дерева, обладает основным неоспоримым преимуществом, это самый долговечный вид напольного покрытия, так как она имеет наибольший рабочий слой. Как правило он составляет 7мм, что даёт возможность до 5 раз обновлять пол путём перешлифовки паркетной доски. Нужно понимать, что данный вид напольного покрытия влечёт дополнительные затраты. Массивная паркетная доска соединяется между собой с помощью системы ШИП-ПАЗ доска приклеивается на фанеру не менее 10мм и дополнительно фиксируется гвоздями. Второй вариант приклеивание на подложку UZIN Multimoll Vlies с помощью двухкомпонентного клея Uzin MK92s — немецкая технология, позволяющая уменьшить затраты как финансовые так и трудовые. Не рекомендуется для укладки на теплый пол, так как массивная паркетная доска чувствительна к атмосферным колебаниям воздуха и влажности. Для исключения этого явления следует поддерживать относительную влажность в помещении 45-55% в течение всего года.

Массивная паркетная доска — соединение ШИП ПАЗ

Для приклеивания фанеры можно использовать паркетный клей на дисперсионной, синтетической, полиуретановой или силановой основе. Для приклеивания массивной доски к фанере используются клея на полиуретановой или силановой основе такие как Uzin MK 92S, Uzin MK 200, Uzin MK 250. Чем более эластичный клей тем лучше для покрытия, чтобы давать возможность паркетной доске «двигаться» при колебаниях температуры и влажности, но эластичность не должна быть «избыточной» так как возможно появление швов между планками паркетной доски. При использовании разделительной UZIN Multimoll Vlies необходимо использовать одинаковый клей под разделительную подложку, так и под паркетную доску.

При использовании разделительной UZIN Multimoll Vlies необходимо использовать одинаковый клей под разделительную подложку, так и под паркетную доску.

Трёхслойная доска присутствует не у всех производителей, представляет собой доску из трех слоев: 1-й слой (верхний) — шпон дерева ценных пород (дуба, ясеня, ореха и т.д) толщиной от 4мм до 6мм, 2-й слой (средний) — толщиной от 9мм и более поперечно уложенные рейки: березы, сосны или другой породы дерева в зависимости от производителя для прочности замкового соединения, а так же позволяет убрать скрипы в соединениях, 3-й слой (нижний) ламель из березы или хвойных пород дерева для прочности конструкции при перепадах влажности и температуры. Может иметь два вида соединения: шип-паз, либо самоподтягивающийся замок CosLoсk как у паркетной доски Косвик. Крепление трёхслойной доски с конструкцией шип-паз не отличается от инженерной. Доска имеющая замок CosLock или другой тип замка, может укладываться плавающим способом, это наиболее быстрый и простой способ монтажа паркетной доски. На основание раскатывается рулонная подложка, либо укладывается листовая.

Трехслойная паркетная доска — соединение ШИП-ПАЗ

Трехслойная паркетная доска — соединение замок

Затем паркетная доска собирается путём защёлкивания замков по принципу сборки ламината, только замки здесь более прочные и надёжные. Но трёхслойную доску можно также и приклеить, что обеспечит более жёсткую фиксацию и увеличивает шумоизоляцию. При выборе трехслойной паркетной доски обратите внимание из чего сделан средний слой: хвойные породы или лиственные. Более дешевый вариант будет с хвойными породами, недостаток хвойных пород состоит в плотности дерева она меньше чем у верхнего слоя. Для приклеивания трехслойной паркетной доски используют полиуретановый Uzin MK 92S, Uzin MK 250 и силановый клей Uzin MK 160, Uzin MK 200.

Инженерная паркетная доска — так же называется двухслойной, имеет конструкцию из 2-х частей. Рабочий (верхний) слой из ценной породы древесины (дуб, ясень, орех и тд) 3-5мм, и основание доски которое может состоять из фанеры, либо ламелей из лиственных пород. Инженерная паркетная доска имеет тип крепления в замок (без применения клея для паркета) или же шип-паз, тогда необходимо производить укладку на клей для паркетной доски.

Инженерная паркетная доска — соединение ШИП-ПАЗ

Отличие от массивной паркетной доски – это меньший рабочий слой 3-5 мм, но в тоже время большая стабильность за счёт многослойности. Такая паркетная доска гораздо меньше подвержена короблению и кручению, что допускает её приклеивание прямо на стяжку. Можно укладывать на теплый пол, конструкция считается стабильной. Для приклеивания трехслойной паркетной доски используют в основном силановый клей Uzin MK 160, Uzin MK 200.

Толщина, длина и ширина паркетной доски может быть разной у каждого производителя она отличается. Так же конструкция паркетной доски может иметь ограничения в зависимости от породы дерева. Тем не менее теперь вы как покупатель, можете ориентироваться в паркетной доске и понимать основные ее виды конструкций.

Все типы конструкций паркетной доски представлены в нашем каталоге в разделе: Паркетная доска

Двух- и трехслойная паркетная доска – в чем разница? компания Паркетовед, г.Москва

Вы собрались настелить дома или в офисе паркетную доску? Хороший выбор! Осталось приобрести подходящее покрытие. В супермаркете стройматериалов Вам обязательно предложат два варианта: трехслойную и двухслойную доску, но не факт, что квалифицированно объяснят, чем они отличаются друг от друга.

Большинство людей считают, что доска для паркета в 2 и 3 слоя различается только конструкцией и толщиной: терминология поневоле вводит в заблуждение. На самом деле, это принципиально разные виды деревянных покрытий.

На самом деле, это принципиально разные виды деревянных покрытий.

Трехслойная доска для паркета

Именно этот материал специалисты и называют «паркетной доской». Покрытие состоит из трех слоев, расположенных под прямым углом друг к другу: верхний, изготовленный из ценных древесных пород, несет эстетическую функцию, средний выполняется из хвойных ламелей и призван подавлять внутреннее напряжение материала, нижний производится из цельной фанеры и скрепляет всю конструкцию.

В результате получается замкнутая, устойчивая система, мало подверженная деформации, поэтому трехслойную доску допустимо укладывать быстрым и простым «плавающим» способом; более того, приклеенная 3-слойная доска теряет часть полезных свойств.

Среди других особенностей покрытия:

- возможность сборки-разборки паркетного покрытия;

- минимальные затраты на укладку паркета;

- повышенная теплоизоляция благодаря толщине доски (14-15мм).

Но учтите, что трехслойное покрытие плохо сочетается с «теплыми полами», практически не допускает художественной укладки, реставрируется исключительно с помощью профессиональной техники.

Двухслойная доска для паркета

В России этот тип напольных покрытий также именуют «инженерной доской». Ее основой служит классическая фанера, склеенная из 7-8 слоев перпендикулярно ориентированного шпона и покрытая ценной древесиной. Декоративный верхний слой обычно составляет около 25% общей толщины покрытия.

Фанера достаточно стабильна по показателям длины и ширины, а вот деформации на изгиб поддается легко. Соответственно, двухслойную паркетную доску необходимо фиксировать (приклеивать) к основанию.

У двухслойной паркетной доски также есть преимущества:

- малая реакция на скачки температуры/влажности воздуха;

- великолепный звукопоглощающий эффект;

- совместимость с системами подогрева пола;

- простота циклевки при ремонте и восстановлении.

Покрытие получается очень качественное, но неразборное, сложное и более дорогостоящее в монтаже. Впрочем, все относительно: мастера-паркетчики компании «Паркетовед» уложат в Вашем доме двухслойную и трехслойную доску по самой разумной цене.

Впрочем, все относительно: мастера-паркетчики компании «Паркетовед» уложат в Вашем доме двухслойную и трехслойную доску по самой разумной цене.

Наш контактный телефон:

8 (495) 968-90-77

Все о деревянных полах

Пятно красного дерева на полу из красного дуба от Harris Wood согревает кухню дома, реконструированного TOH TV, в Винчестере, штат Массачусетс.

Фото Келли и КеллиПочему именно инженерные полы?

Внимательно посмотрите на деревянный пол на фотографии справа. Внимательный взгляд может заключить, что это богатое пространство состоит из массивных полос красного дуба, одного из самых популярных в Америке лиственных пород дерева.В основном этот глаз был бы неправильным. Конечно, это дуб сверху, но это всего лишь шпон дерева. Под ними находятся более тонкие слои древесины, склеенные вместе, чтобы получился фанерный сэндвич, называемый инженерным полом.

С момента своего изобретения в 1960-х годах инженерные деревянные полы улучшились по внешнему виду и характеристикам, и на их долю приходится 30 процентов всех деревянных полов, продаваемых сегодня в Америке. Доступные в десятках пород дерева и с новыми эффектами поверхности, такими как ручная очистка для изношенной патины, эти высокотехнологичные доски теперь отлично смотрятся в любом винтажном доме, будь то четырехугольный квадрат 1910 года или ранчо 70-х годов.

Большинство досок поставляются с заводской отделкой, которая прослужит дольше той, что использовалась в вашем доме на массивной древесине, и они будут готовы к шагам в тот день, когда вы их положите. Инженерные плиты также решают проблемы, позволяя использовать их там, где сплошные полосы часто не проходят, например, в подвалах или непосредственно над бетонными плитами. Более того, домовладельцы с ограниченным бюджетом могут сами укладывать доски, сэкономив кучу денег на профессиональной установке и получив великолепные результаты за выходные.

Инженерная древесина — это стабильная стопка деревянных шпонов, склеенных вместе, как фанера, и нарезанных на полосы, напоминающие массивные доски.

Иллюстрация Джона МакнилаОсновные

Подходит ли вам?

Установка, удобная для самостоятельного монтажа; большинство досок поставляется с предварительной отделкой. Большой выбор пород дерева и обработки поверхности. Подходит для подвалов, где цельной древесины часто нет.

Сколько это стоит?

Примерно на 20 процентов больше, чем массивные плиты без отделки, но вы окупаете эти затраты, а затем немного за счет установки, окрашивания и герметизации. Цифра от 3 до 14 долларов за квадратный фут.

Держится?

Гарантия на отделку составляет от 10 до 30 лет при «нормальном износе». Это означает одну или две собаки на семью, а не 10. Большинство компаний предоставляют пожизненную гарантию от расслоения шпона.

Как за ним ухаживать?

Швабра с салфеткой из микрофибры и очистителем для деревянных полов для удаления грязи, царапающей покрытие и сокращающей срок службы пола.

График твердости

Где установить

Инженерные полы можно использовать везде, где можно положить массивную древесину, а в некоторых местах нельзя.

В подвалах

Скопившаяся здесь влага наносит серьезный ущерб паркету. Поскольку слои шпона, используемые для инженерных плит, перекрещиваются, как фанера, естественная тенденция древесины к расширению и сжатию во влажных помещениях снижается. Более тонкий профиль досок также помогает там, где высота над головой ограничена.

Во время реконструкции

Диапазон вариантов толщины, начиная от дюйма, позволяет вам с легкостью добиться перехода между разными типами полов в дверных проемах и лестницах, что было бы неудобно или невозможно со стандартным твердым полом ¾ дюйма. Вы также можете положить инженерный пол на любую плоскую устойчивую поверхность, включая керамическую плитку, листовой винил и существующие деревянные полы.

Вы также можете положить инженерный пол на любую плоскую устойчивую поверхность, включая керамическую плитку, листовой винил и существующие деревянные полы.

Избыточное тепло

Более тонкие инженерные плиты лучше передают тепло, чем толстая массивная древесина, и более стабильны. Лучше всего использовать плавающие полы, потому что им не нужны скобы или гвозди, которые могут проткнуть провода или трубы с горячей водой. Проконсультируйтесь с производителем излучающей системы, прежде чем использовать пенопласт, который препятствует тепловому потоку.

Где не использовать

Хотя инженерные полы лучше выдерживают колебания влажности, чем массивные, у них есть ограничения. Мокрые ноги, капли и мокрые полотенца в загруженной ванной комнате, смешанные с паром из душа, подвергают опасности даже устойчивые инженерные доски. Та же угроза нависает над прачечными.

Три общих класса инженерных плат

Что искать

Хорошо, лучше, лучше

Спроектированные полы охватывают весь диапазон: от низкого уровня, начиная с 3 долларов за квадратный фут, до высокого, от 14 долларов и выше.Чтобы судить о качестве, проверьте толщину «слоя износа» или верхней обшивки дерева; количество виниров в ядре; и количество финишных слоев — все это влияет на цену и гарантию. Обычно чем больше слоев, тем лучше. Ниже показано, как складываются три общих класса инженерных плат.

Хорошо: 3-слойная конструкция; Слой износа 1-2 мм; 5 финишных слоев; Гарантия от 10 до 15 лет; ¼ дюйма толщиной; Примерно 3-5 долларов за квадратный фут; Варианты ограничены обычными породами, такими как дуб или ясень, и всего несколькими пятнами.

Лучше: 5 слоев; Слой износа 2-3 мм; 7 финишных слоев; Гарантия от 15 до 25 лет; ¼ дюйма толщиной; Примерно 6-9 долларов за квадратный фут; Больше видов, таких как вишня, бук и немного экзотики; все пятна и некоторые поверхностные эффекты, например раздражение.

Best: 7–9 слоев и более; Износостойкий слой толщиной 3 мм, который можно шлифовать 2 и более раз; 9 финишных слоев; 25+ лет гарантии; Толщина от 5/8 до ¾ дюйма; Примерно 10–14 долларов за квадратный фут; Широчайший выбор пород; восстановленные варианты; и другие виды обработки поверхности, такие как очистка вручную и щеткой.

Почему имеет значение твердость

Чем тверже верхний слой, тем он устойчивее к вмятинам и дольше сохраняет свой новый вид. Но твердость — не единственный фактор, который следует учитывать. Плотная древесина с меньшим количеством волокон, такая как клен, проявляет вкрапления легче, чем немного более мягкая древесина с яркой текстурой, такая как красный дуб. А полы с небольшим блеском или без него лучше скрывают царапины и износ. В таблице ниже сравнивается твердость популярных пород дерева.

Конкурс

Сортируем разницу между инженерными, ламинатными и массивными плитами

Ламинат: Это может выглядеть реальным, но на самом деле это фотография дерева, на котором вы стоите.Бумажное изображение залито смолой, приклеено к ДВП и покрыто защитным покрытием. Тиснение на поверхности имитирует текстуру дерева. Ламинированный пол примерно такой же толщины, как и спроектированный, поэтому вы можете укладывать его поверх существующих полов, но как только верхний слой ламината стирается, это тост; это не может быть перекрашено.

Массив дерева: Пиленая доска стыкуется с гребнем на одном крае и канавкой на другом. Из-за того, что доски сильно расширяются и сжимаются, их необходимо прикреплять к черному полу, а не укладывать непосредственно на бетон, как инженерный или ламинат.Деревянная полоса толщиной ¾ дюйма может быть отполирована до 10 раз, по сравнению с тремя для лучших инженерных решений и никаким для ламината.

Калькулятор стоимости

Четыре способа сделать все своими руками

Инженерный пол можно закрепить, приклеить или оставить «плавать», полагаясь на его массу, которая удерживает его на месте. Используйте это руководство, чтобы выбрать наиболее подходящий для вас метод установки

Используйте это руководство, чтобы выбрать наиболее подходящий для вас метод установки

1. Склейте. Нанесите полоску клея на язычок каждой доски и постучите по нему блоком.Пол плавает, не прикрепленный к черному полу, кроме как под действием силы тяжести.

2. Закрепите. Арендуйте напольный степлер и компрессор (около 40 долларов в день) и быстро прикрепите доски к существующему полу, не протирая клей.

3. Приклейте. Уложите доски в слой клея, как плитку. Этот подход особенно хорошо работает с застывшим бетоном, где нельзя использовать скобы.

4. Щелкните и заблокируйте. Этот плавающий пол имеет специально отфрезерованные язычки и канавки, которые соединяются без клея и креплений.Это самый быстрый и чистый способ установки.

Можно ли отполировать инженерные полы?

Да, хоть раз. Полы с износостойким слоем толщиной менее 2 миллиметров хорошо переносят легкую шлифовку буфером. Более толстые верхние слои можно шлифовать так же, как цельную древесину, что позволяет стирать более глубокие царапины и вмятины. Например, инженерный пол с 3-миллиметровым верхом может выдержать две повторной отделки. Просто убедитесь, что ваш профессионал по напольным покрытиям знает характеристики вашего пола и историю ремонта, прежде чем он начнет.

Калькулятор стоимости

Чтобы определить, сколько вам обойдется новый паркетный пол, сначала измерьте квадратные метры комнаты. Добавьте 15 процентов на обрезки и отходы, а затем умножьте на цену доски в квадратном футе. Не забудьте добавить несколько лишних долларов на дверные пороги, которые продаются отдельно.

Как выбрать паркет из паркетной доски

Итак, что такое паркет из инженерной древесины и чем он отличается от пола из массива?

Инженерный пол состоит из верхнего слоя массивной древесины — шпона.Его толщина варьируется в зависимости от качества напольного покрытия, но обычно составляет от 3 до 7 мм, хотя доступна толщина до 15 мм. Под фанерой есть еще несколько слоев тонкой древесины, склеенных вместе, чтобы сформировать основание, похожее на фанеру.

Под фанерой есть еще несколько слоев тонкой древесины, склеенных вместе, чтобы сформировать основание, похожее на фанеру.

Эти слои расположены под углом 90 ° друг к другу для обеспечения устойчивости, что делает их менее подверженными смещению из-за влажности, чем цельные плиты.

1. Шпонка для прохождения канавки; 2. Несколько слоев древесины хвойных пород; 3. Слой шпона древесины Soild. (Изображение предоставлено: Домостроение и ремонт)

Сколько это будет стоить?

Качество и стоимость инженерных полов различаются, и часто бывает так, что вы получаете то, за что платите, при этом некоторые из более дешевых версий состоят из очень тонкого верхнего слоя массивной древесины. Обычно дощатые или однополосные конструкции дороже, чем двух- или трехполосные деревянные полы, поскольку поверхностный слой спиливается из цельного бревна.

Вопреки ожиданиям многих покупателей, инженерные полы не обязательно дешевле твердых.Дизайн с обработкой поверхности, такой как металлическая отделка, пятна, обработка вручную, скошенная кромка и обработка щеткой, как правило, стоит дороже.

Цены начинаются от 30 фунтов стерлингов / м², но могут превышать 90 фунтов стерлингов / м² . На цену также повлияет выбор дерева. Плата за качество вложения увеличит стоимость дома при перепродаже.

Почему выбирают паркетные полы?

Все больше и больше людей выбирают паркет из инженерной древесины, а не из массивной древесины — и для этого решения есть много причин.

Инженерные полы доступны в чрезвычайно широком диапазоне пород древесины, подходящих для любого дома, с различными эффектами, такими как «состаренное» и «выбеленное солнцем». Они также подходят для укладки на многие типы существующего пола, например, на бетон, в отличие от большинства массивных досок.

Кроме того, большинство инженерных полов теперь поставляется предварительно готовыми, то есть без воска, лака или смазки для вас, и пол, по которому можно ходить, как только он будет уложен. К тому же его просто укладывать своими руками, что сокращает затраты на рабочую силу.

К тому же его просто укладывать своими руками, что сокращает затраты на рабочую силу.

Кроме того, подходит для полов с подогревом.

Какая древесина?

Это больше всего зависит от личного выбора. Тем не менее, некоторые породы дерева подходят к определенным стилям интерьера больше, чем другие. Хотя в последние годы владельцы современных домов выбирали темные экзотические породы дерева, такие как орех, ярра и мербау, в последнее время начали появляться более светлые породы дерева, такие как ясень или доски, которым была придана белая / серебристая отделка. подняться в популярности.

Дуб — это древесина, которая одинаково хорошо сочетается с традиционными интерьерами и современными комнатами, в зависимости от отделки и тона, которым она была придана, например, «брашированная». Такие пиломатериалы, как бук и клен, хорошо подходят для интерьеров в стиле кантри.

Этот паркет из мягкого дуба от The Natural Wood Flooring Company имеет толщину доски 20 мм. (Изображение предоставлено The Natural Wood Floor Co)

Как долго это прослужит?

Это во многом зависит от того, какой износ пола подвергается и насколько толстый верхний слой массивной древесины.Гарантии варьируются от десяти до 30 лет.

Количество раз, когда пол можно шлифовать и отполировать, также варьируется — в этом случае следует руководствоваться рекомендациями производителя. Некоторые могут рекомендовать шлифование не более трех раз для толщины 15 мм. Как правило, профессиональная шлифовка удаляет около 0,5 мм поверхностного слоя. Однако имейте в виду, что некоторые красивые полы из твердых пород древесины никогда не шлифовали, а вмятины и царапины могут усилить их характер.

Вы получаете то, за что платите… Самые дешевые полы, как правило, имеют очень тонкий верхний слой — толщиной до 0.6мм — минимальное количество шпона в сердечнике и меньшее количество отделочных слоев.

- Общее правило: чем больше слоев состоит из пола, тем лучше.

- В нижней части рынка плиты имеют трехслойную конструкцию , общую толщину около 1/4 дюйма, имеют верхний слой одежды 1-2 мм и около пяти финишных слоев.

- Далее следует пятислойная конструкция с верхним слоем 3 мм, примерно семью финишными слоями и общей толщиной ½ дюйма.

- Полы высшего качества состоят из девяти слоев , имеют верхний слой 7 мм плюс, имеют около девяти финишных слоев и имеют общую толщину примерно дюйма.

Ответы на ключевые вопросы о паркетных покрытиях

Доски доступны во множестве вариантов отделки: от «брашированной», подчеркивающей текстуру текстуры, до «потертости», придающей дереву более винтажный вид. Кроме того, некоторые компании предлагают доски со скошенными краями.Это хороший вариант для тех, кто обеспокоен тем, что новый паркетный пол может выглядеть слишком безупречно и безупречно в старинном доме.

Поверхность тоже различается. Матовые лаки оставляют доски очень естественными, почти необработанными, в то время как масла подчеркивают текстуру древесины, но потребуют немного большего ухода и ухода, чем лаки. Сатиновые лаки придают дереву блеск и повышают прочность.

В определенных ситуациях паркет — не лучший вариант.Как и любой деревянный пол, инженерный пол — несмотря на его сопротивление движению, вызванному влагой, и как бы хорошо он ни был обработан — лучше всего избегать в ванной комнате , где он будет постоянно подвергаться воздействию влажной атмосферы и, вероятно, лужам воды. время от времени. Однако его можно использовать в гардеробных.

Измерьте свою комнату, затем, чтобы получить площадь в квадратных метрах, умножьте длину на ширину и оставьте небольшое количество отходов — около 10% должно хватить.Если ваша комната не квадратная, проще измерить ее по частям, а затем сложить их вместе, чтобы получить требуемую общую площадь.

Существует несколько альтернатив инженерным полам, наиболее очевидной из которых являются полы из цельной древесины. Они доступны в виде плоских досок, которые требуют либо прибивания гвоздями, либо привинчивания и приклеивания, либо с краями с гребнями и пазами. Однако большинство полов из цельной древесины необходимо укладывать на черный пол, а не на существующий пол. Их можно перекрашивать больше раз, чем спроектировать из-за их прочной природы.

Они доступны в виде плоских досок, которые требуют либо прибивания гвоздями, либо привинчивания и приклеивания, либо с краями с гребнями и пазами. Однако большинство полов из цельной древесины необходимо укладывать на черный пол, а не на существующий пол. Их можно перекрашивать больше раз, чем спроектировать из-за их прочной природы.

Несмотря на то, что многие думают, ламинатные полы на самом деле не имеют ничего общего с деревянными полами — они имитируют внешний вид дерева. Полы из ламината — это фотография дерева, которое было перенесено на поверхность из смолы перед приклеиванием к древесноволокнистой плите. Помните, что ламинат нельзя перекрашивать.

Трехслойный или многослойный? Как лучше? — LORDPARQUET Floor — поставщик профессиональных деревянных полов!

Когда новый игрок входит в бизнес по производству напольных покрытий и готов к покупке в Китае, он всегда не понимает, какую структуру пола заказать.

Обычно на фабрике деревянных полов в Китае продают 2 вида структурных полов:

- Многослойный (Многослойный)

- 3-х слойный. (3 слоя)

Как изготавливаются трехслойные или многослойные полы?

Трехслойный паркет Engineered Flooring представляет собой конструкцию, в которой зерна движутся в разных направлениях, что снижает естественное набухание и усадку древесины. Поверхностный слой ламелей обычно состоит из пиломатериалов премиум-класса толщиной 3-4 мм, из хвойных пород сосны с поперечной структурой 9 мм и тополя с тыльной стороны толщиной 2 мм для достижения как экономичности, так и устойчивости пола.

Многослойный Паркетный пол состоит из шпона твердой древесины толщиной 3-6 мм + качественная фанерная структура. Фанера обычно имеет поперечную структуру с толщиной каждого слоя 1,5 мм в нечетном количестве (5 слоев, 7 слоев или 9 слоев), а задний слой имеет такое же направление волокон, что и шпон / ламели из твердой древесины.

Итак, какая структура хороша? Ниже мы расскажем вам о различиях между ними.

1. Характеристики полов:

Многослойный и трехслойный полы могут иметь самые разные характеристики. Но многослойный материал более прочный, поэтому он может выдерживать более толстые / тонкие и маленькие / большие размеры. В то время как трехслойный пол можно достичь только в небольшом диапазоне размеров:

| Структура | Длина | Ширина | Толщина | Шпон |

| Многослойный | 300-2200 мм | 70-400 мм | 10,12,14,15,18,21 мм | 0.6-6 мм |

| 3-х слойный | 300-1900 мм | 90-190 мм | 14,15 мм | 3-4 мм |

Характеристики популярных трехслойных полов:

- 14/3 x 120 x 1200 мм

- 14/3 x 190 x 1900 мм

- 15/4 x 190 x 1900 мм

Популярные характеристики многослойных полов:

- 10/3 x 70 x 490 мм (елочка)

- 10/4 x 90 x 450 мм (елочка)

- 12/2 x 125 x 1200 мм (строганный / вращающийся шпон)

- 14/3 x 148 x 1860 мм

- 15/4 x 190 x 1900 мм

- 20/6 x 220 x 2200 мм

- 20/6 x 260 x 2200 мм

- 20/6 x 300 x 2200 мм

2.Стабильность и долговечность:

а. Фанера прочнее, чем древесина хвойных пород, поэтому мы обычно считаем, что многослойная древесина прочнее трехслойной. Одно интересное ремесло: если вы посмотрите на два конца трехслойного пола, они также имеют структуру из фанеры, чтобы гарантировать, что край достаточно прочный, а не сломанный.

г. Для трехслойного пола шпон не может быть очень толстым или очень тонким. Если шпон толстый, нижняя мягкая древесина может не удерживать его, поэтому пол очень легко прогнуться или покоробиться.Если шпон очень тонкий, так как основание среднего слоя находится в «поперечном направлении» верхнего шпона, легко увидеть «горизонтальную линию» на поверхности, что довольно некрасиво.

3. Стоимость

Стоимость многослойной не всегда дороже трехслойной, зависит от основы основы:

Цена по убыванию:

Фанера из березы (мульти)> новозеландская сосна (три) = SPF> эвкалиптовая фанера (мульти)> китайская сосна> фанера из тополя (мульти)> китайский тополь / ель (три).

Введение другого ядра:

Березовая фанера за эти годы стала сверхдорогой, поэтому потеряла свои преимущества. Даже этот вариант — самый стабильный. В основном используется для системы отопления. а иногда и в дорогих проектах, если клиента не волнует цена.

Новозеландская сосна / 3-слойный SPF обычно производится иностранными производителями напольных покрытий, местные китайские фабрики редко используют их. (Выглядит элитным).

Эвкалиптовая фанера многослойный пол — самый популярный на китайском заводе благодаря доступной цене и стабильному качеству. Просто выглядит не так качественно, как береза, но работает хорошо.

Сосна китайская

Если вы хотите купить трехслойный пол и добиться высококачественного внешнего вида, вам лучше выбрать сосну китайскую.

Древесина тополя / ели очень мягкая и выглядит очень грубо на краю.(Прикрепил с фотографиями) Но китайская 3-слойная фабрика предлагает в основном такую основу, так как это самый дешевый вариант.

Сравнение цен:

Например:

С такими же размерами (15 / 4x190x1900), Нелакированный пол (необработанный), Дуб Русский, сорт AB, FOB Цена с китайской фабрики будет примерно такой:

Многослойная березовая фанера: 33 доллара США / м2

3-слойная SPF: 32 доллара США / м2

Фанера из эвкалипта: 30 долл. США / м2

Китайская сосна: 29 долларов США / м2

Фанера из тополя: 29 долл. США / м2

Тополь китайский: 27 долларов США / м2

Эти цены приведены только для справки, некоторые фабрики по производству многослойной фанеры используют фанеру очень низкого качества, это может удешевить цену на 1-2 доллара США / м2, но это очень опасно.

Прайс также ответим, если у фабрики есть преимущества шпона Русский Дуб, если у них большой складской запас, их цена будет стабильной минимум пол года. Если они будут производить только против поступающих заказов, их цена может быть довольно нестабильной и сверхвысокой для класса AB. и качество иногда хорошее, иногда плохое. Но это не имеет отношения к нашей сегодняшней теме.

Состав также ответ по регионам завода:

Обычно заводы к югу от Китая (Шанхай, Чжэцзян, Цзянсу и Гуанчжоу) производят полы из фанеры.Потому что фанерное ремесло в этой сфере является взаимным.

В то время как заводы к северу от Китая всегда производят трехслойные конструкции. (в основном древесина тополя), потому что у них есть богатые запасы древесины тополя, и некоторые из них получают политику беспошлинной вырубки полярных деревьев. некоторые из них расположены на границе Китая и России, что позволяет легко приобрести достаточное количество русского дуба. Таким образом, их цена может быть на 2–3 доллара за м2 дешевле, чем на юге Китая.

Некоторые фабрики в Восточной Европе имеют очень дешевый источник березы / сосны / тополя, а иногда и очень дешевый российский / украинский дуб.поэтому они также по хорошей цене на трехслойные изделия. Фактически Восточная Европа — это регион, где зародился трехслойный пол. к моменту своего рождения он называется сэндвич-полом.

Общие сведения об изготовлении печатных плат: печатные платы с нечетным слоем

Около 8% печатных плат, которые нас просят производить, состоят из нечетного числа слоев. Но если у вас нет особых требований к маршрутизации сигналов или необходимости в большем диэлектрическом пространстве, обычно лучше разработать многослойную плату с четным числом слоев.Уменьшение равномерного слоя платы на один слой может показаться экономичным шагом, но с точки зрения печатной платы это не так. Это может фактически увеличить стоимость, а также время выполнения заказа и оставить вас с деформированной печатной платой, которая может не соответствовать вашим ожиданиям. Давайте рассмотрим вопросы подробнее.

Но если у вас нет особых требований к маршрутизации сигналов или необходимости в большем диэлектрическом пространстве, обычно лучше разработать многослойную плату с четным числом слоев.Уменьшение равномерного слоя платы на один слой может показаться экономичным шагом, но с точки зрения печатной платы это не так. Это может фактически увеличить стоимость, а также время выполнения заказа и оставить вас с деформированной печатной платой, которая может не соответствовать вашим ожиданиям. Давайте рассмотрим вопросы подробнее. Экономия средств:

Нечетное количество слоев означает, что один слой пустой (то есть без меди), поэтому отдел CAM не должен создавать майларовую пленку для этого слоя. Это представляет собой небольшую экономию в отделе CAM, однако стоимость обработки при производстве печатной платы возрастет.Если экономия средств является основной причиной того, что вы занимаетесь необычным многослойным дизайном, вы можете получить более ощутимые результаты, просмотрев нашу статью о методах проектирования и передовых методах.

Возможные дополнительные расходы:

Многослойная плита изготавливается путем ламинирования нескольких «двухслойных плат» вместе в одну стопку. Они сжимаются вместе при высокой температуре в течение нескольких часов в специальном прессе для печатных плат, который прикладывает давление и нагрев.

После завершения процесса отверждения платам PCB дают остыть перед снятием с пресса.

Чтобы сделать печатную плату с нечетным слоем, мы обычно используем стандартный рецепт симметричного четного слоя на этом прессе, а на более позднем этапе мы полностью вытравливаем один слой меди. Мы делаем это так, потому что это самый надежный способ обеспечить склеивание печатной платы с нечетным слоем.

Различные материалы сжимаются в разной степени во время охлаждения, поэтому асимметричные конструкции будут иметь асимметричные напряжения.

Нечетное количество слоев означает, что одна из этих «двухслойных плат» становится «однослойной платой» — это означает, что на ней имеются медные следы с одной стороны, а весь медный металл протравлен с другой стороны. Это имеет несколько последствий, включая дополнительные затраты на обработку из-за дополнительного этапа травления и коробления печатной платы.

Это имеет несколько последствий, включая дополнительные затраты на обработку из-за дополнительного этапа травления и коробления печатной платы.

При вытравливании всей меди с одной стороны печатной платы ваша панель имеет тенденцию к деформации во время стадии охлаждения, это происходит потому, что вы получаете два разных материала на каждой стороне, которые охлаждаются с разной скоростью, и это создает асимметричную нагрузку на Печатная плата.

Деформация вызывает ряд проблем при производстве.

Ограничение коробления в любой многослойной печатной плате требует осторожности при обеспечении сбалансированного набора базовых и предварительных слоев, а это становится еще более сложной задачей при нечетном количестве слоев.Даже когда коробление можно контролировать при производстве печатных плат, вы можете обнаружить, что оно ухудшается после пайки волной или оплавлением при заполнении печатной платы компонентами.

Одной из областей дезинформации, связанной с конструкциями с нечетным количеством слоев, является их влияние на процесс травления меди. Вопреки мнению, риск чрезмерного травления отсутствует, когда одна сторона полностью вытравливается, а обратная конструкция имеет более мелкие элементы, однако конструкция с нечетным количеством слоев становится проблемой в процессе меднения.

Наличие значительно различающейся массы меди, подлежащей покрытию с каждой стороны, увеличивает риск недостаточного или избыточного покрытия. Это немного похоже на жаркое на сковороде яйцо на тяжелой чугунной сковороде и ожидание, что верхняя сторона готовится с той же скоростью, что и сторона сковороды.

Альтернативы

Если нет причин в дизайне, чтобы придерживаться нечетного количества слоев, то не делайте этого.

Используйте четное количество слоев содержимого, зная, что использование на один слой меньше никому не поможет.Если количество уровней мощности или сигнала нечетное, добавьте еще один. В идеале вы хотите, чтобы количество силовых и сигнальных плоскостей также было одинаковым.

В идеале вы хотите, чтобы количество силовых и сигнальных плоскостей также было одинаковым.

Если у вас трехслойный дизайн, но он не обязательно должен быть трехслойным, более простой способ добиться баланса меди — просто продублировать внутренний слой.

Если по соображениям дизайна вы решили, что вы можете жить только с нечетным количеством слоев, будьте уверены, мы сможем заставить его работать на вас.

Могут быть предприняты дополнительные шаги, чтобы попытаться сохранить многослойную печатную плату в соответствии со спецификациями IPC на коробление в соответствии с вашими требованиями, но вы можете обнаружить, что это потребует дополнительных затрат и времени.

Синтез магнитной древесноволокнистой плиты и соответствующей многослойной магнитной композитной плиты, обладающей свойствами поглощения электромагнитных волн

3.1. Морфологические и компонентные характеристики магнитных древесных волокон

показывает результаты SEM наблюдений необработанных (A) и обработанных (B) древесных волокон. Вставленные изображения являются макроструктурами двух образцов. Очевидно, что волокна с пропиткой были темно-коричневыми по сравнению с необработанными.Это изменение цвета объясняется присутствием наночастиц Fe 3 O 4 , которые могут образовываться во время обработки. Кроме того, по сравнению с необработанными древесными волокнами обработанные древесные волокна, очевидно, демонстрируют более грубые поверхности, непрерывно покрытые скоплениями частиц. Подтвержденные изображениями картирования EDS в B (4), интенсивность и плотность сигналов Fe были выше для обработанного древесного волокна по сравнению с натуральным древесным волокном, подразумевая, что эти прикрепленные частицы и кластеры состояли из элементов железа.Массовое соотношение содержащегося Fe-элемента в магнитных древесных волокнах, полученных с различным временем пропитки, которое соответствует количеству присоединенных частиц, указано в. Как показано на фиг.1, содержание элемента Fe в магнитном волокне увеличивается со временем пропитки, что указывает на большее образование Fe 3 O 4 , прикрепляющегося к поверхности древесного волокна. Следует отметить, что прикрепленные кластеры частиц на поверхности древесных волокон, по наблюдениям, имели рыхлую структуру, что было благоприятным для проникновения изоцианатных адгезивов на эти поверхности и для достижения процессов склеивания и горячего прессования.Кроме того, согласно C, мы наблюдали, что сформированные частицы присутствовали как в промежутках между волокнами, так и на поверхности волокна в виде кластеров микрометрового размера.

Как показано на фиг.1, содержание элемента Fe в магнитном волокне увеличивается со временем пропитки, что указывает на большее образование Fe 3 O 4 , прикрепляющегося к поверхности древесного волокна. Следует отметить, что прикрепленные кластеры частиц на поверхности древесных волокон, по наблюдениям, имели рыхлую структуру, что было благоприятным для проникновения изоцианатных адгезивов на эти поверхности и для достижения процессов склеивания и горячего прессования.Кроме того, согласно C, мы наблюдали, что сформированные частицы присутствовали как в промежутках между волокнами, так и на поверхности волокна в виде кластеров микрометрового размера.

SEM и EDS изображения ( A ) необработанных и ( B ) обработанных древесных волокон. (3), (4) являются EDS-отображениями O и Fe для отдельных древесных волокон в A, (2) и B (2), соответственно. Вставка: макроструктуры двух образцов. ( C ) — это изображение обработанных древесных волокон с помощью сканирующего электронного микроскопа в большом увеличении.Типичные частицы и кластеры в промежутках между волокнами и на поверхности волокон отмечены желтыми и зелеными стрелками соответственно.

Таблица 1

Массовая доля элемента Fe в магнитном древесном волокне, полученная при разном времени пропитки.

| Время пропитки | 24 часа | 48 часов | 72 часа |

| Массовая доля (%) Fe | 10,3 ± 1,2 | 27. 0 ± 1,8 0 ± 1,8 | 33,0 ± 1,5 |

Чтобы подтвердить химический состав обработанных древесных волокон, кристаллические структуры и фазовые составы обработанных и необработанных древесных волокон были изучены с помощью широкоугольной рентгеновской дифрактометрии, как показано в A. Мы заметил, что оба образца показали два основных дифракционных пика при 16,0 ° и 22,5 °, которые можно отнести к плоскостям (100) и (002) целлюлозы, соответственно [24]. Обработанные древесные волокна имели дополнительные дифракционные пики при 2θ = 30.0, 35.3, 43.0, 53.4, 56.9 и 62.5, соответствующие плоскостям (220), (311), (400), (422), (511) и (440) Fe 3 O 4 в кубической фазе соответственно [25]. Согласно уравнению Шеррера:

где d — средний диаметр наночастиц Fe 3 O 4 , K — безразмерный коэффициент формы (0,89), λ — длина волны рентгеновского излучения (0,154 нм), β — линия, расширяющаяся на половину максимальной интенсивности, соответствующая наиболее интенсивному пику (311), а θ — угол Брэгга; средний размер кристаллитов составил около 21.8 нм, что указывает на то, что присоединенные кластеры, полученные в результатах СЭМ, образованы частицами Fe 3 O 4 наноразмеров.

( A ) Рентгенограммы необработанных (черные) и обработанных (красных) древесных волокон. ( B ) Кривые VSM для необработанных древесных волокон (черные) и магнитных древесных волокон со временем пропитки 24 часа (зеленый), 48 часов (синий) и 72 часа (красный), соответственно.

3.2. Магнитные свойства магнитных древесных волокон

Магнитные свойства полученных магнитных древесных волокон измеряли с помощью VSM.Как видно на В, наблюдаются типичные характеристики магнитного поведения обработанных и необработанных древесных волокон. Очевидно, что значения намагниченности насыщения ( M, , , , , ) составляли 8,04, 14,10 и 20,38 emu / g для образцов, полученных с помощью пропитки в течение 24, 48 и 72 часов соответственно. Эта тенденция к увеличению значения M s вместе с увеличением времени погружения в соль железа объясняется увеличением прикрепления Fe 3 O 4 к поверхности древесного волокна (как показано на рисунке). в ).Кроме того, наблюдаемые кривые также показали, что все образцы демонстрировали явное гистерезисное поведение. Пересечение петли гистерезиса на оси X представляет собой магнитную коэрцитивную силу ( H c ) магнитных древесных волокон, и соответствующее значение отражает их способность сохранять остаточное состояние, в соответствии с которым магнитные материалы обычно делятся на твердые и магнитомягкие материалы. Из B мы можем видеть, что свежеприготовленные магнитные древесные волокна, составленные из кластеров Fe 3 O 4 и природных Populus spp.волокна, обладали большим значением H c (~ 315 Э), которое резко отличалось от суперпарамагнитного поведения Fe 3 O 4 в наноразмерных размерах. Это может быть связано с разной дисперсностью магнитной составляющей. Согласно теории Стонера-Вольфарта [26], Ms связано с магнитокристаллической анизотропией ( K eff ) образца:

Эта тенденция к увеличению значения M s вместе с увеличением времени погружения в соль железа объясняется увеличением прикрепления Fe 3 O 4 к поверхности древесного волокна (как показано на рисунке). в ).Кроме того, наблюдаемые кривые также показали, что все образцы демонстрировали явное гистерезисное поведение. Пересечение петли гистерезиса на оси X представляет собой магнитную коэрцитивную силу ( H c ) магнитных древесных волокон, и соответствующее значение отражает их способность сохранять остаточное состояние, в соответствии с которым магнитные материалы обычно делятся на твердые и магнитомягкие материалы. Из B мы можем видеть, что свежеприготовленные магнитные древесные волокна, составленные из кластеров Fe 3 O 4 и природных Populus spp.волокна, обладали большим значением H c (~ 315 Э), которое резко отличалось от суперпарамагнитного поведения Fe 3 O 4 в наноразмерных размерах. Это может быть связано с разной дисперсностью магнитной составляющей. Согласно теории Стонера-Вольфарта [26], Ms связано с магнитокристаллической анизотропией ( K eff ) образца:

где мкм 0 — постоянная проницаемости.Таким образом, увеличение значений M S среди образцов вместе с большим значением H c следует интерпретировать как увеличение K eff с увеличением Fe 3 O 4 насадка. Поверхностная анизотропия ( K s ), который является еще одним важным параметром коэрцитивности и способствует эффективному K eff [27]:

K e f f = K b + (6/ d ) K s ,

(5)

где K b — объемная анизотропия и, вероятно, не менялась в данной работе. d — диаметр наночастиц Fe 3 O 4 . В этом уравнении мы можем видеть, что K s положительно коррелирует с K eff , что указывает на то, что K s также увеличивается с увеличением присоединения Fe 3 O 4 . Однако предполагается, что K s будет максимальным для свободных поверхностей и уменьшается из-за сплошного покрытия. Это необычное увеличение K s следует отнести к тому факту, что больше наночастиц Fe 3 O 4 агрегировались в виде образовавшихся кластеров на древесных волокнах, вызывая более шероховатую внешнюю поверхность и дополнительно влияя на вклад наночастиц. поверхностная анизотропия ( K s ) (как показано в B (1)).Фактически, эта анизотропная внешняя поверхность способствовала соответствующим свойствам поглощения ЭМВ.

d — диаметр наночастиц Fe 3 O 4 . В этом уравнении мы можем видеть, что K s положительно коррелирует с K eff , что указывает на то, что K s также увеличивается с увеличением присоединения Fe 3 O 4 . Однако предполагается, что K s будет максимальным для свободных поверхностей и уменьшается из-за сплошного покрытия. Это необычное увеличение K s следует отнести к тому факту, что больше наночастиц Fe 3 O 4 агрегировались в виде образовавшихся кластеров на древесных волокнах, вызывая более шероховатую внешнюю поверхность и дополнительно влияя на вклад наночастиц. поверхностная анизотропия ( K s ) (как показано в B (1)).Фактически, эта анизотропная внешняя поверхность способствовала соответствующим свойствам поглощения ЭМВ.

3.3. Поглощающие свойства EMW платы из магнитного волокна

показывает расчетные характеристики потерь на отражение для плит из магнитного волокна различной толщины, которые были получены после 24-часовой пропитки раствором железа. Как можно видеть, плита из магнитного волокна различной толщины 2 мм, 3 мм, 4 мм и 5 мм обладала аналогичной поглощающей способностью ЭМВ, которая составляла -16.31 дБ, −14,14 дБ, −16,91 дБ и −17,81 дБ с уменьшающейся частотой согласования на 13,48 ГГц, 8,64 ГГц, 6,52 ГГц и 5,16 ГГц соответственно. Как известно, | R L | > 10 дБ означает ослабление электромагнитной волны на 90%, что соответствует эффективному значению RL . А идеальный поглотитель ЭМВ должен иметь не только сильное поглощение, но и широкую полосу поглощения, где соответствующая | R L | больше 10 дБ. Эффективная ширина полосы поглощения при всех этих толщинах составляла 3.88 ГГц (от 11,88 ГГц до 15,76 ГГц), 2,16 ГГц (от 8,04 ГГц до 10,20 ГГц), 1,72 ГГц (от 5,76 ГГц до 7,48 ГГц) и 1,40 ГГц (от 4,60 ГГц до 6,00 ГГц) соответственно. Таким образом, можно сделать вывод, что с увеличением толщины сердечника магнитного волокна поглощающие свойства ЭМВ изготовленной композитной магнитной платы мало изменились, а соответствующая частота согласования и эффективный частотный диапазон поглощения уменьшились. Это явление можно объяснить законом компенсации 1/4 длины волны [28]:

Таким образом, можно сделать вывод, что с увеличением толщины сердечника магнитного волокна поглощающие свойства ЭМВ изготовленной композитной магнитной платы мало изменились, а соответствующая частота согласования и эффективный частотный диапазон поглощения уменьшились. Это явление можно объяснить законом компенсации 1/4 длины волны [28]:

t м = n c /4 f м ( ε r μ r ) 1/2 (n = 1, 3, 5,…),

(6)

где t м — толщина материала сердцевины платы из магнитного волокна, а f м — частота электромагнитной волны, соответствующая максимальной интенсивности экранирования электромагнитной волны.Когда t m и f m удовлетворяют этому уравнению, отраженные электромагнитные микроволны как от границы раздела воздух-поглотитель, так и границы раздела поглотитель-проводящий фон смещены по фазе на 180 °, вызывая их угасание на границе раздела воздух-поглотитель, что приводит к максимальному значению RL .

Кривые потерь на отражение трехслойной композитной магнитной платы, изготовленной из магнитоволоконной сердцевины толщиной от 2 до 5 мм.

Чтобы исследовать влияние времени пропитки солью железа на свойства поглощения ЭМВ плиты из магнитного волокна, были протестированы характеристики поглощения ЭМВ плиты из магнитного волокна толщиной 3 мм. В данном случае плита из магнитного волокна была изготовлена из магнитных древесных волокон, которые были получены в результате различного времени пропитки солями железа, составляющего 24 часа, 48 часов и 72 часа соответственно. показаны расчетные характеристики потерь на отражение образцов в диапазоне частот 2–18 ГГц.Как показано на фиг.2, время погружения оказало сильное влияние на поглощающую способность образцов ЭМВ. При толщине 3 мм образец с временем пропитки 24 часа демонстрирует более низкую поглощающую способность — 14,14 дБ на частоте 8,64 ГГц, в то время как образцы с временем пропитки 48 и 72 часа демонстрируют более высокую адсорбционную способность — 28,28 дБ и — 51.01 дБ соответственно. Эти результаты показали, что поглощающие свойства ЭМВ улучшались с увеличением времени пропитки солями железа, что может быть связано с осаждением магнитных частиц на поверхности древесного волокна.

При толщине 3 мм образец с временем пропитки 24 часа демонстрирует более низкую поглощающую способность — 14,14 дБ на частоте 8,64 ГГц, в то время как образцы с временем пропитки 48 и 72 часа демонстрируют более высокую адсорбционную способность — 28,28 дБ и — 51.01 дБ соответственно. Эти результаты показали, что поглощающие свойства ЭМВ улучшались с увеличением времени пропитки солями железа, что может быть связано с осаждением магнитных частиц на поверхности древесного волокна.

Кривые потерь на отражение трехслойной композитной магнитной платы, изготовленной из магнитоволоконной сердцевины толщиной 3 мм. Время пропитки составляло 24 ч, 48 ч и 72 ч соответственно.

Основываясь на уравнениях (1) и (2), поглощающие свойства ЭМВ образцов зависели от относительной комплексной диэлектрической проницаемости и относительной комплексной проницаемости. Чтобы исследовать происхождение различных характеристик поглощения ЭМВ образцов, полученных за разное время пропитки, комплексная диэлектрическая проницаемость и проницаемость были исследованы в диапазоне частот 2.0–18,0 ГГц. A, B показывают действительную часть (ε ′) и мнимую часть (ε ′ ′) диэлектрической проницаемости, которые представляют емкость накопления и способность потерь электричества, соответственно [29]. Как показано на A, B, образец со временем пропитки 72 часа показал наивысшее значение ε ′ (от 10,89 до 6,39) и наибольшее значение ε ′ ′ (от 2,91 до 2,29), что указывает на постепенное увеличение проводимости образцов. при увеличении времени пропитки с 24 ч до 72 ч. Это привело не только к хорошему согласованию импеданса, но и к сильной способности к электромагнитному ослаблению образца, полученного после 72-часовой пропитки.Более того, значения ε ′ всех магнитоволоконных плат постепенно уменьшались с увеличением частоты, что объясняется тем, что запаздывание поляризации увеличивается по отношению к изменению электрического поля на высокой частоте [30]. На кривых ε ′ ′ наблюдалось несколько резонансных пиков, которые играют ключевую роль в затухании электромагнитной волны. Для микроволновой частоты (ГГц) эти пики в основном связаны с процессами множественной релаксации поляризации, происходящими в плате из магнитного волокна под действием переменного электромагнитного поля [31].Как мы знаем, внешняя поверхность натуральных древесных волокон имеет кислородсодержащие химические связи, такие как –OH и –CO–, которые создают электронную диполярную поляризацию. Между тем, пики также были вызваны межфазной поляризацией, исходящей в основном от границы раздела между кластерами Fe 3 O 4 и углеводами из древесных волокон. Как предполагалось, поляризация интерфейса и поляризация дипольной релаксации были положительными, что улучшило характеристики поглощения микроволн.

Для микроволновой частоты (ГГц) эти пики в основном связаны с процессами множественной релаксации поляризации, происходящими в плате из магнитного волокна под действием переменного электромагнитного поля [31].Как мы знаем, внешняя поверхность натуральных древесных волокон имеет кислородсодержащие химические связи, такие как –OH и –CO–, которые создают электронную диполярную поляризацию. Между тем, пики также были вызваны межфазной поляризацией, исходящей в основном от границы раздела между кластерами Fe 3 O 4 и углеводами из древесных волокон. Как предполагалось, поляризация интерфейса и поляризация дипольной релаксации были положительными, что улучшило характеристики поглощения микроволн.

Частотные зависимости реальных частей ( A, ) и мнимых частей ( B ) комплексных диэлектрических проницаемостей, а также реальных частей ( C ) и мнимых частей ( D ) комплексных проницаемостей плит из магнитного волокна с различное время пропитки, 24 ч, 48 ч и 72 ч соответственно.

C, D показывает, что значения μ ′ и μ ″ образца, полученного с 72-часовой пропиткой, были значительно выше, чем у других образцов на всех тестируемых частотах, что должно вызывать лучший импеданс. подходящее поведение.Согласно следующим уравнениям [32]:

где M, — намагниченность, H, — напряженность внешнего магнитного поля, и σ — угол запаздывания фазы, повышенная тенденция проницаемости объясняется увеличением намагниченности насыщения магнитной древесины. Кроме того, несколько резонансных пиков можно наблюдать на кривых 90–160 мкм, , ″, почти всех образцов. Обычно образование этих пиков объясняется обменным резонансом, резонансом вихревых токов и естественными резонансами [33].Как мы знаем, необходимо подавить резонанс вихревых токов, но его вряд ли можно избежать в конструкции материалов, поглощающих ЭМВ, поскольку он должен предотвращать попадание ЭМВ в поглотитель. В соответствии с критерием скин-эффекта влияние вихревых токов на магнитные потери оценивается путем анализа тенденции изменения значений C 0 на основе следующего уравнения [34]:

В соответствии с критерием скин-эффекта влияние вихревых токов на магнитные потери оценивается путем анализа тенденции изменения значений C 0 на основе следующего уравнения [34]:

C 0 = μ ″ ( μ ′ ) −2 f −1

(9)

Уравнение (9) означает, что участки C остаются стабильными как постоянная с изменяющейся частотой, в случае магнитных потерь, вносимых только в потери на вихревые токи.Как показано на фиг. , C, , , 0, , значения изменяются в зависимости от частоты, что указывает на то, что эффект вихревых токов может быть исключен, а естественный резонанс и обменный резонанс могут быть основными составляющими магнитных потерь.

Графики зависимости μ ″ ( μ ′ ) −2 f −1 от частоты для всех магнитных древесных волокон в исходном состоянии.

Тангенс угла диэлектрических потерь (тангенс угла диэлектрических потерь δ ε = ε ″ / ε ′ ) и тангенс угла магнитных потерь (тангенс угла магнитных потерь δ μ ″ / μ ′ ) обычно используются для оценки потери способности микроволн [35].Как показано на A, очевидно, что значения tan , δ, , , , , увеличиваются со временем пропитки с 24 часов до 72 часов. Образец, полученный при времени пропитки 72 часа, имел наивысшее значение tan δ ε , равное 0,40 на частоте 10,32 ГГц, что означает его самую высокую способность преобразовывать ЭМВ в энергию в другие формы. Это было очень важно для свойств поглощения электромагнитных волн. Согласно результатам SEM, более высокий тангенс угла потерь с точки зрения диэлектрической проницаемости объясняется большим количеством наночастиц Fe 3 O 4 в качестве проводящего компонента в образце, который покрыл всю поверхность древесного волокна. И во время процессов горячего прессования изготовленные магнитные древесные волокна образовывали взаимосвязанную проводящую сеть, распространяющуюся по плате из магнитного волокна для прыжков и миграции электронов. Тангенс угла магнитных потерь также исследовался в B. Как показано на B, образец, полученный при времени пропитки 72 часа, имеет наивысшее значение tan δ μ , равное 0,37 на частоте 14,16 ГГц. Это значение было близко к значениям tan , δ, , , , ε, , , что свидетельствует о том, что как диэлектрические потери, так и магнитные потери играли доминирующую роль во всех образцах, и полученные разные емкости RL определялись степенью согласования между диэлектрическими потерями тангенс и тангенс угла магнитных потерь.

И во время процессов горячего прессования изготовленные магнитные древесные волокна образовывали взаимосвязанную проводящую сеть, распространяющуюся по плате из магнитного волокна для прыжков и миграции электронов. Тангенс угла магнитных потерь также исследовался в B. Как показано на B, образец, полученный при времени пропитки 72 часа, имеет наивысшее значение tan δ μ , равное 0,37 на частоте 14,16 ГГц. Это значение было близко к значениям tan , δ, , , , ε, , , что свидетельствует о том, что как диэлектрические потери, так и магнитные потери играли доминирующую роль во всех образцах, и полученные разные емкости RL определялись степенью согласования между диэлектрическими потерями тангенс и тангенс угла магнитных потерь.

Частотные зависимости tan δ ε и tan δ μ магнитной древесины: 24 часа (черный), 48 часов (синий) и 72 часа (красный).