≡ Все о печи полимеризации

Формирование порошкового покрытия происходит в печи полимеризации порошковой краски. Это такая себе камера, которая благодаря высокой температуре расплавляет частицы нанесенного на изделие порошка, и обеспечивает отвердевание покрытия.

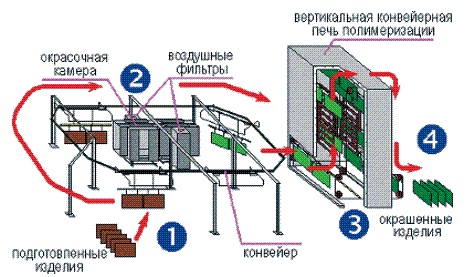

Без печи полимеризации невозможна линия порошковой окраски. Ведь именно в ней происходит формирование конечного покрытия. Она должна быть качественной и достаточно мощной, чтобы обеспечивать полное затвердевание краски. Выбирать печь следует, исходя из изделий, которые предстоит окрашивать.

В этой статье мы собрали все, что нужно знать про печь полимеризации.

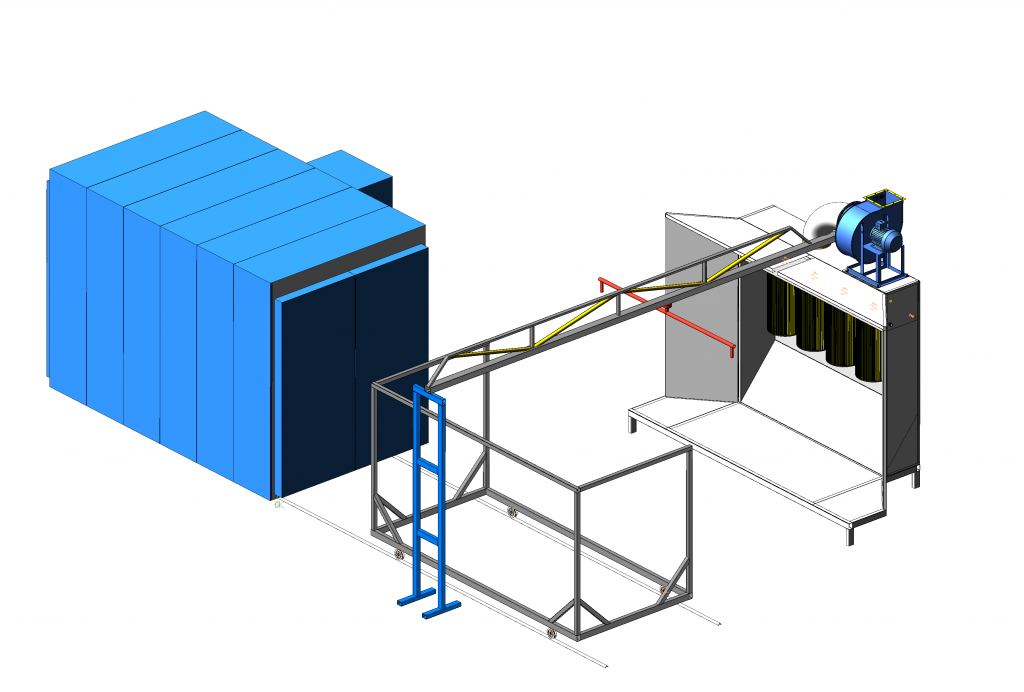

Устройство и принцип работы печи полимеризацииПечь полимеризации представляет собой модульную сборную конструкцию с хорошей теплоизоляцией.

Также в печи полимеризации есть вентиляционная система, которая обеспечивает циркуляцию воздуха.

Ее конструкция сделана так, чтобы теплопотери были минимальными.

Печи полимеризации имеют специальный контроллер для печи полимеризации.

Контроллер печи обладает возможностью визуализации, энергонезависимым многодневным архивом потребления электроэнергии, а также возможностью построения графика потребления электроэнергии в течении смены, что позволяет более эффективно использовать режимы печи.

На пульте управления, расположенном на печи, маляр может задавать необходимые параметры работы. И при необходимости вносить изменения.

В печь полимеризации загружается окрашенное изделие и закрываются двери. Устройство начинает нагреваться, как правило, до 180-200 С.

Схемы печи полимеризации могут отличаться, зависимо от потребностей конкретного производства. Они могут выполняться по заказ. Главные факторы, влияющие на работу печей полимеризации – это вид топлива, предполагаемая мощность и количество окрашиваемых деталей.

Существует несколько видов печей полимеризации.

В тупиковых есть один проём, через который окрашиваемое изделие загружается и выгружается. Они подходят для окрашивания небольших по габаритам изделий.

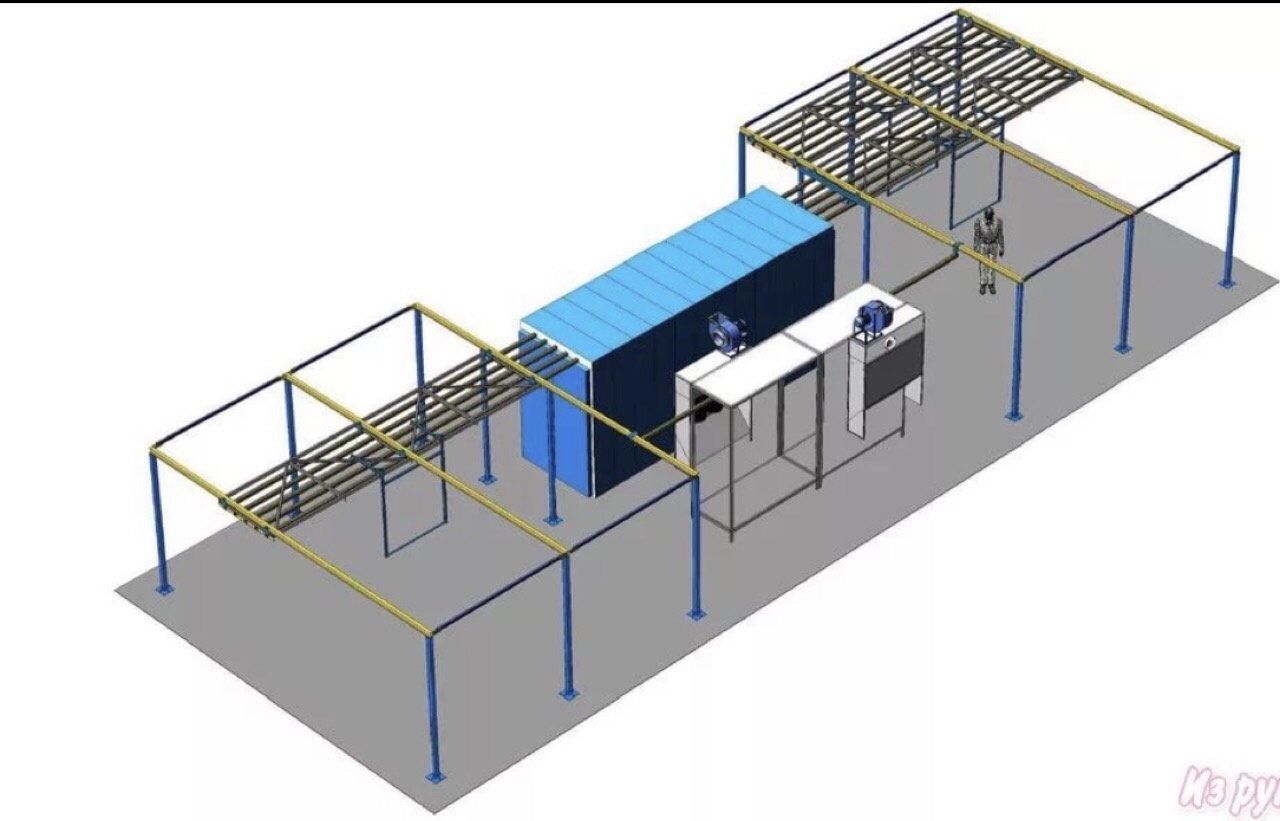

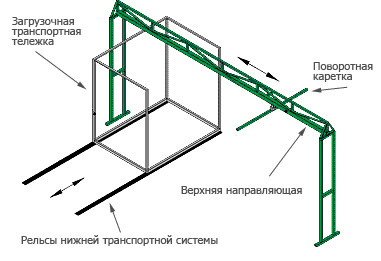

Когда предстоит окрашивать большие детали или объемы работ увеличиваются, то лучше на производстве поставить проходные устройства. Они подразумевают наличие транспортной системы.

Есть печи полимеризации, которые работают на электричестве или углеродном топливе (соляра, мазута, газ).

Печи могут быть индукционными, терморадиационными и конвективными. Последние самые популярные. В них нагрев происходит благодаря потокам нагретого воздуха, которые перемещаются по всему пространству устройства.

Также существуют горизонтальные и вертикальные печи.

Выбрать самую лучшую печь и осуществить расчет печи полимеризации для конкретного производства получится только у специалиста.

На размеры печи влияет размер окрашиваемых деталей. Конструкция устройства позволяет изготавливать печи абсолютно любых габаритов, а не только стандартных. Если со временем понадобится увеличить размеры печи – не проблема. Благодаря конструкции печи, к ней легко прибавить недостающий объем.

≡ Тэны для печи полимеризации

Задача печи полимеризации в том, чтобы расплавить частицы порошковой краски, нанесенной на изделии, и обеспечить их отвердевание. Как правило, для этого необходимо 10-40 минут при температуре до 200 °C. Печи полимеризации бывают инфракрасными и конвективными.

Как правило, для этого необходимо 10-40 минут при температуре до 200 °C. Печи полимеризации бывают инфракрасными и конвективными.

В первом случае нагрев происходит при помощи инфракрасных ламп. Но такие устройства довольно-таки специфические и применяются в узкоспециализированных местах.

Вторые же – конвективные – обеспечивают нагревание с помощью ТЭНов. Это самый популярный вариант печей полимеризации среди производств, которые занимаются порошковой окраской. Они равномерно и эффективно прогревают печь, обеспечивая качественную полимеризацию покрытия.

О них и пойдет речь далее. Разберемся, как производится расчет ТЭНов для печи полимеризации, как они устроены и как работают.

ТЭН представляет собой тонкостенную металлическую трубку, внутри которой находится нихромовый нагреватель с большим сопротивлением. Концы этой спирали соединены с контактным стержнем. А он в свою очередь подключается в сеть.

Оболочка его, как правило, состоит из нержавейки или стойкой к коррозии стали. Нержавейка увеличивает ресурс ТЭНов. Снаружи есть спиральные ребра. Они улучшают отдачу тепла.

Нержавейка увеличивает ресурс ТЭНов. Снаружи есть спиральные ребра. Они улучшают отдачу тепла.

ТЭНы могут в течение часа прогреть печь до 200 °С. Снаружи печь не нагревается. Контролируется нагрев терморегуляторами, которые отдельно устанавливаются в печи.

Для работы нагревательных устройств необходимо напряжение 380 В. Хотя есть и варианты, которые работают при обычных 220 В.

Расчет ТЭНов для печи полимеризации происходит, исходя из длины, ширины и высоты устройства, его теплоизоляции и температуры, необходимой для запекания краски. Определить самостоятельно количество ТЭНов вряд ли получится. Лучше доверить это дело специалистам, производящим порошковое оборудование, или профессиональным электрикам.

Если вы собираетесь отдельно ТЭНы для печи полимеризации купить, то надо знать точно, какая у них должна быть мощность и сколько их должно быть.

Расположение ТЭНовВ печи полимеризации ТЭНы устанавливаются на крышке или внизу. Нельзя, чтобы они были непосредственно внутри печи. Это может привести к проблемам. Во-первых, если рядом с краской будет источник, который нагревается больше, чем на ⅔ температуры воспламенения краски. Большинство современных порошков при температуре в 350°С могут воспламениться. А ТЭНы нагреваются до 400°С. И если нагревательные устройства будут находиться внутри, то их придется регулярно отключать. А это неэффективное использование оборудования.

Нельзя, чтобы они были непосредственно внутри печи. Это может привести к проблемам. Во-первых, если рядом с краской будет источник, который нагревается больше, чем на ⅔ температуры воспламенения краски. Большинство современных порошков при температуре в 350°С могут воспламениться. А ТЭНы нагреваются до 400°С. И если нагревательные устройства будут находиться внутри, то их придется регулярно отключать. А это неэффективное использование оборудования.

Во-вторых, если краска на них случайно попадет, то обгорит. Испортится и краска, и могут выйти из строя сами ТЭНы.

Ну и еще. Нагревательные устройства остаются горячими еще некоторое время после окончания работы. И если на производстве стоит ручная печь, то маляры могут случайно обжечься.

Работа ТЭНовИтак, нагревательные элементы нужны для прогрева печи полимеризации и запекания в ней краски. С этим мы уже разобрались. А теперь о том, как же они работают.

Маляр должен загрузить в устройство изделие, которое предстоит окрашивать. Затем он включает печь и запускается термоблок. ТЭНы начинают нагревать печь. Терморегулятор контролирует температуру в устройстве. После того, как печь нагрелась до 140°C, каждые 5 минут на 10 минут включается вытяжка. Когда печь нагревается до необходимой температуры, нагревательные элементы отключаются и включается реле времени.

Затем он включает печь и запускается термоблок. ТЭНы начинают нагревать печь. Терморегулятор контролирует температуру в устройстве. После того, как печь нагрелась до 140°C, каждые 5 минут на 10 минут включается вытяжка. Когда печь нагревается до необходимой температуры, нагревательные элементы отключаются и включается реле времени.

Как правило, просчет мощности нагревательных элементов и их расположение прорабатывают инженеры во время конструирования печи полимеризации. Лучше самостоятельно не проектировать ТЭНы, поскольку они могут стать причиной серьезных проблем. От того, сколько нагревательных элементов будет и с какой мощностью они будут работать зависит и всей печи полимеризации цена.

Материалы, теплоизоляция печи полимеризации | Всё о красках

Внутренняя обшивка печи должна быть изготовлена из алюминизированной стали, поскольку ее сопротивление высокой температуре превосходит гальванизированную сталь или сталь холодного проката (CRS). Внешняя обшивка печи может быть изготовлена из гальванизированной, алюминизованной или окрашенной CRS. Сталь должна быть толщиной 20 размера. Весь корпус печи должен быть из того же металл, что и кожух.

Внешняя обшивка печи может быть изготовлена из гальванизированной, алюминизованной или окрашенной CRS. Сталь должна быть толщиной 20 размера. Весь корпус печи должен быть из того же металл, что и кожух.

Теплоизоляцией должна быть минеральная вата плотности № 4 или аналогичное стекловолокно, толщина должна быть равной произведению 1 дюйма на каждые 100°Ф (37.8 °C) или на частное от 100°Ф. Если максимальная температура печи превышает 500°Ф (260°С), обшивка печи должна быть 6 дюймов толщиной. Толщина верха и стенок должна равняться толщине обшивки, а основание может быть изготовлено из простого бетона, алюминированного кожуха или обшивки печи с изоляцией. Приподнятые печи должны иметь изолированное основание. Печи, установленные на полу, должны иметь изоляции толщиной 2 – 3дюйма (5 – 8 сантиметров). Возможно использование стальной обшивки без изоляции, но в таком случае неизбежны существенные потери тепла через основание.

Дизайн трубы

Система труб вулканизационной печи должна быть сконструирована так, чтобы воздух циркулировал таким образом, чтобы в печи поддерживалась постоянная высокая температура во всех ее частях, но при этом не создавалась турбулентность.

Лучшее местоположение для трубы — потолок, расположенный в углах и между проходами в печи с большим количеством проходов, поток воздуха должен направляться вниз по направлению к основанию. Отводные воронки или патрубки используются для регулировки объема и скорости воздуха на выходе. Возвращаясь в центр, воздух будет проходить вверх через детали.

Основание — также приемлемое месторасположение, если труба установлена под конвейером так, что воздух проходит вверх через детали. Однако труба в основании будет мешать чистке печи и может быть повреждена в случае, если детали упадут с конвейера.

В отличие от сушильной камеры, столкновение воздуха о детали не желательно в вулканизационной печи. Оно может ускорить процесс вулканизации, но поток воздуха также может сдуть порошок с деталей и нанести на них грязь.

камера полимеризации порошковых покрытий — патент РФ 2223456

Изобретение относится к технике нанесения полимерных порошковых покрытий и может быть использовано в различных отраслях производства. Устройство состоит из рабочей камеры, покрытой теплоизоляцией, которая в свою очередь закрыта наружным корпусом. Рабочая камера закрыта дверью. Воздух, продуваемый вентилятором через нагреватели, проходит по каналам и обдувает окрашиваемое изделие, которое заведено в термокамеру по транспортной системе. Внутри рабочей камеры установлен датчик температуры, подсоединенный ко входу терморегулятора и создающий электрический сигнал, пропорциональный температуре воздуха в рабочей камере. В терморегуляторе производится сравнение электрического сигнала, пропорционального текущей температуре воздуха в термокамере, и сигнала, пропорционального заданной температуре полимеризации, установленной в терморегуляторе. Терморегулятор соединен с блоком управления нагревателями, которые нагревают воздух, циркулирующий в рабочей камере. В рабочей камере дополнительно установлен датчик температуры, который измеряет температуру поверхности окрашиваемого изделия и который соединен с температурно-пороговым устройством, выход которого подсоединен ко входу таймера. Изобретение позволяет получить высококачественное полимерное порошковое покрытие, на качество которого не оказывают влияния ни масса, ни теплоемкость, ни конфигурация окрашиваемого изделия, которое также обладает высокой адгезией, стойкостью к внешним воздействиям и отличными декоративными качествами. 2 ил.

Рисунок 1, Рисунок 2

Терморегулятор соединен с блоком управления нагревателями, которые нагревают воздух, циркулирующий в рабочей камере. В рабочей камере дополнительно установлен датчик температуры, который измеряет температуру поверхности окрашиваемого изделия и который соединен с температурно-пороговым устройством, выход которого подсоединен ко входу таймера. Изобретение позволяет получить высококачественное полимерное порошковое покрытие, на качество которого не оказывают влияния ни масса, ни теплоемкость, ни конфигурация окрашиваемого изделия, которое также обладает высокой адгезией, стойкостью к внешним воздействиям и отличными декоративными качествами. 2 ил.

Рисунок 1, Рисунок 2

Формула изобретения

Камера полимеризации порошковых покрытий, содержащая теплоизолированный корпус, внутри которого расположена рабочая камера, в которой размещаются окрашиваемые изделия, датчик температуры, который подсоединен к блоку управления, соединенному с нагревателем, который нагревает воздух в рабочей камере до заданной температуры полимеризации, введенной в терморегулятор, отличающийся тем, что в рабочей камере установлен дополнительный датчик температуры, который измеряет температуру поверхности окрашиваемого изделия и который соединен с температурно-пороговым устройством, выход которого подсоединен ко входу таймера, соединенного с блоком управления и задающего время полимеризации.

Описание изобретения к патенту

Предлагаемое устройство относится к технике нанесения полимерных порошковых покрытий, которые широко используются в различных отраслях производства.Эта технология основана на использовании полимерных порошковых красок, которые наносятся на поверхность окрашиваемого изделия за счёт придания электростатического заряда частицам порошковой краски и их удержания за счёт этого заряда на изделии. Для окончательного формирования покрытия изделие с нанесённой порошковой краской должно быть установлено в термокамеру, где под действием заданной температуры (120-200°С) происходит оплавление и полимеризация порошковой краски. Для получения высококачественного покрытия необходимо, чтобы температура прилегающих к изделию слоев краски была равна заданной для данного типа краски температуре полимеризации и время полимеризации было также равно заданному времени полимеризации для этой краски. Только при выполнении этих условий возможно получение высококачественного полимерного порошкового покрытия, обладающего высокой адгезией, высокой стойкостью к внешним воздействиям и высокой декоративностью. В настоящее время процесс полимеризации порошкового покрытия изделий производится в термокамерах, температура воздуха в которых контролируется термодатчиком (термопарой, пирометром и другими). При достижении температуры воздуха, равной температуре полимеризации порошковой краски, начинается отсчёт времени полимеризации. Такой метод полимеризации покрытия нередко приводит к снижению качества полимерного порошкового покрытия, а в отдельных случаях к полному браку покрытия. Это обусловлено тем, что нагрев воздуха в термокамере значительно опережает нагрев окрашиваемого изделия, а следовательно, и температуры порошковой краски, расположенной тонким слоем на окрашиваемом изделии. Отставание нагрева окрашиваемого изделия будет непосредственно зависеть от массы и теплоёмкости материала изделия. Но так как отсчёт времени полимеризации в настоящее время производится от времени достижения температуры полимеризации воздухом в термокамере, а окрашиваемое изделие и нанесённая на него порошковая краска к этому времени ещё не достигли температуры полимеризации, то процесс полимеризации проводится с нарушением временного интервала, а часто и с нарушением требуемой температуры.

В настоящее время процесс полимеризации порошкового покрытия изделий производится в термокамерах, температура воздуха в которых контролируется термодатчиком (термопарой, пирометром и другими). При достижении температуры воздуха, равной температуре полимеризации порошковой краски, начинается отсчёт времени полимеризации. Такой метод полимеризации покрытия нередко приводит к снижению качества полимерного порошкового покрытия, а в отдельных случаях к полному браку покрытия. Это обусловлено тем, что нагрев воздуха в термокамере значительно опережает нагрев окрашиваемого изделия, а следовательно, и температуры порошковой краски, расположенной тонким слоем на окрашиваемом изделии. Отставание нагрева окрашиваемого изделия будет непосредственно зависеть от массы и теплоёмкости материала изделия. Но так как отсчёт времени полимеризации в настоящее время производится от времени достижения температуры полимеризации воздухом в термокамере, а окрашиваемое изделие и нанесённая на него порошковая краска к этому времени ещё не достигли температуры полимеризации, то процесс полимеризации проводится с нарушением временного интервала, а часто и с нарушением требуемой температуры. В результате этого ухудшается адгезия и другие эксплуатационные свойства порошкового покрытия: снижаются стойкость покрытия к механическим воздействиям, противокоррозионная стойкость и т.д.Известна термокамера (патент США 4788775, МКИ F 26 B 19/00, 06.12.1988). Термокамера состоит из термоизолированного корпуса, датчика температуры, измеряющего температуру воздуха в камере, терморегулятора, управляющего работой нагревателей и таймера, с помощью которого оператор задаёт время нагрева. Регулирование температуры состоит в том, что устройство для циркуляции воздуха включается в момент, когда в камере достигается минимальный уровень температуры, и работает в течение времени, выбранного оператором. Нагреватели отключаются только тогда, когда температура становится близкой к заданной максимальной температуре или превышает её.В такой термокамере начало отсчёта времени технологического процесса нагрева производится по данным датчика, контролирующего температуру не самого изделия, а температуру воздуха в рабочем объёме термокамеры, то есть объёме, где размещены нагреваемые изделия, но время нагрева воздуха для заданной температуры может значительно отличаться от времени нагрева изделия, поэтому время технологического процесса нагрева изделия в этой термокамере определяется и устанавливается недостаточно точно, что не может обеспечить высокого качества технологического процесса нагрева полимерного порошкового покрытия изделия.

В результате этого ухудшается адгезия и другие эксплуатационные свойства порошкового покрытия: снижаются стойкость покрытия к механическим воздействиям, противокоррозионная стойкость и т.д.Известна термокамера (патент США 4788775, МКИ F 26 B 19/00, 06.12.1988). Термокамера состоит из термоизолированного корпуса, датчика температуры, измеряющего температуру воздуха в камере, терморегулятора, управляющего работой нагревателей и таймера, с помощью которого оператор задаёт время нагрева. Регулирование температуры состоит в том, что устройство для циркуляции воздуха включается в момент, когда в камере достигается минимальный уровень температуры, и работает в течение времени, выбранного оператором. Нагреватели отключаются только тогда, когда температура становится близкой к заданной максимальной температуре или превышает её.В такой термокамере начало отсчёта времени технологического процесса нагрева производится по данным датчика, контролирующего температуру не самого изделия, а температуру воздуха в рабочем объёме термокамеры, то есть объёме, где размещены нагреваемые изделия, но время нагрева воздуха для заданной температуры может значительно отличаться от времени нагрева изделия, поэтому время технологического процесса нагрева изделия в этой термокамере определяется и устанавливается недостаточно точно, что не может обеспечить высокого качества технологического процесса нагрева полимерного порошкового покрытия изделия. Известна термокамера по патенту США № 4587743, МКИ F 26 B 21/10. В камере задают температуру, по сигналу датчика, установленного в камере и измеряющего температуру воздуха в камере, регулируют подачу тепла в камеру от источника нагрева. Когда температура воздуха в камере, зарегистрированная датчиком, не укладывается в заданный температурный диапазон и изменение температуры в единицу времени равно или ниже заданного значения, включают подачу тепла от источника нагрева. Длительность подачи тепла определяют в соответствии с величиной погрешности между эталонным сигналом, соответствующим заданному температурному диапазону, и сигналом датчика. Когда в следующий период времени регулируемая датчиком температура воздуха в камере не укладывается в заданный температурный диапазон, а изменение температуры в единицу времени выше заданного значения, подачу тепла отключают.В этом аналоге не учитывается температура изделия, нагреваемого в камере. Поэтому аналог не может обеспечить высокого качества выполнения порошкового покрытия.

Известна термокамера по патенту США № 4587743, МКИ F 26 B 21/10. В камере задают температуру, по сигналу датчика, установленного в камере и измеряющего температуру воздуха в камере, регулируют подачу тепла в камеру от источника нагрева. Когда температура воздуха в камере, зарегистрированная датчиком, не укладывается в заданный температурный диапазон и изменение температуры в единицу времени равно или ниже заданного значения, включают подачу тепла от источника нагрева. Длительность подачи тепла определяют в соответствии с величиной погрешности между эталонным сигналом, соответствующим заданному температурному диапазону, и сигналом датчика. Когда в следующий период времени регулируемая датчиком температура воздуха в камере не укладывается в заданный температурный диапазон, а изменение температуры в единицу времени выше заданного значения, подачу тепла отключают.В этом аналоге не учитывается температура изделия, нагреваемого в камере. Поэтому аналог не может обеспечить высокого качества выполнения порошкового покрытия. Известны термокамеры по патентам: США № 5235757, МКИ F 26 B 7/00, 1995; № 5377428, МКИ F 26 B 3/00, 1996; № 5655312, МКИ F 26 B 3/34, 1999; Канада № 2170708, МКИ F 27 B 9/00, 2000; ФРГ № 4330675, МКИ F 26 B 11/04, 1997; Япония № 61-23469, МКИ F 26 B 17/14, 1986; Россия № 1059387, МКИ F 26 B 21/10, 1984; № 1118839, МКИ F 26 B 21/06, 1984; № 1142713, МКИ F 26 B 25/22, 1985; № 1281848, МКИ F 26 B 21/10, 1987; № 1576819, МКИ F 26 B 1/25, 1990; № 1615507, МКИ F 26 В 21/00, 1990; № 2116595, МКИ F 26 B 25/12, 1999.В известных аналогах производится только регистрация температуры воздуха в термокамере.Из известных термокамер наиболее близкой является камера полимеризации порошковых покрытий (GB 1488749, кл. F 26 B 21/10, 12.10.1977), содержащая теплоизолированный корпус, внутри которого расположена рабочая камера, в которой размещаются окрашиваемые изделия, датчик температуры, который подсоединен к блоку управления, соединенному с нагревателем, который нагревает воздух в рабочей камере до заданной температуры полимеризации, введенной в терморегулятор.

Известны термокамеры по патентам: США № 5235757, МКИ F 26 B 7/00, 1995; № 5377428, МКИ F 26 B 3/00, 1996; № 5655312, МКИ F 26 B 3/34, 1999; Канада № 2170708, МКИ F 27 B 9/00, 2000; ФРГ № 4330675, МКИ F 26 B 11/04, 1997; Япония № 61-23469, МКИ F 26 B 17/14, 1986; Россия № 1059387, МКИ F 26 B 21/10, 1984; № 1118839, МКИ F 26 B 21/06, 1984; № 1142713, МКИ F 26 B 25/22, 1985; № 1281848, МКИ F 26 B 21/10, 1987; № 1576819, МКИ F 26 B 1/25, 1990; № 1615507, МКИ F 26 В 21/00, 1990; № 2116595, МКИ F 26 B 25/12, 1999.В известных аналогах производится только регистрация температуры воздуха в термокамере.Из известных термокамер наиболее близкой является камера полимеризации порошковых покрытий (GB 1488749, кл. F 26 B 21/10, 12.10.1977), содержащая теплоизолированный корпус, внутри которого расположена рабочая камера, в которой размещаются окрашиваемые изделия, датчик температуры, который подсоединен к блоку управления, соединенному с нагревателем, который нагревает воздух в рабочей камере до заданной температуры полимеризации, введенной в терморегулятор. Недостатком известной камеры полимеризации порошковых покрытий является то, что в ней не учитывается фактическая температура нагреваемого изделия.Техническим результатом, на достижение которого направлено изобретение, является устранение указанных недостатков и создание камеры, позволяющей получить качественное порошковое покрытие.Технический результат достигается тем, что в камере полимеризации порошковых покрытий, содержащей теплоизолированный корпус, внутри которого расположена рабочая камера, в которой размещаются окрашиваемые изделия, датчик температуры, который подсоединен к блоку управления, соединенному с нагревателем, который нагревает воздух в рабочей камере до заданной температуры полимеризации, введенной в терморегулятор, установлен дополнительный датчик температуры, который измеряет температуру поверхности окрашиваемого изделия и который соединен с температурно-пороговым устройством, выход которого подсоединен ко входу таймера, соединенного с блоком управления и задающего время полимеризации.

Недостатком известной камеры полимеризации порошковых покрытий является то, что в ней не учитывается фактическая температура нагреваемого изделия.Техническим результатом, на достижение которого направлено изобретение, является устранение указанных недостатков и создание камеры, позволяющей получить качественное порошковое покрытие.Технический результат достигается тем, что в камере полимеризации порошковых покрытий, содержащей теплоизолированный корпус, внутри которого расположена рабочая камера, в которой размещаются окрашиваемые изделия, датчик температуры, который подсоединен к блоку управления, соединенному с нагревателем, который нагревает воздух в рабочей камере до заданной температуры полимеризации, введенной в терморегулятор, установлен дополнительный датчик температуры, который измеряет температуру поверхности окрашиваемого изделия и который соединен с температурно-пороговым устройством, выход которого подсоединен ко входу таймера, соединенного с блоком управления и задающего время полимеризации. Камера полимеризации порошковых покрытий, как показано на фиг. 1, содержит рабочую камеру 1, в которой располагаются для полимеризации окрашиваемые изделия. Рабочая камера покрыта теплоизоляцией 2. Теплоизоляция закрыта наружным корпусом 3. Рабочая камера закрыта дверью (на фиг. 1 не показана). Вентилятор 4 продувает воздух через нагреватели 5. Далее воздух, проходя по каналам 6, обдувает окрашиваемое изделие 7, которое заведено в термокамеру по транспортной системе 8. Внутри рабочей камеры 1 установлен датчик температуры 9, создающий электрический сигнал, пропорциональный температуре воздуха в рабочей камере. Этот датчик температуры подсоединён ко входу терморегулятора 10. В терморегулятор вводится значение температуры, равное заданной температуре полимеризации порошковой краски. В терморегуляторе производится сравнение электрического сигнала, пропорционального текущей температуре воздуха в термокамере, снимаемого с датчика 9, и сигнала, пропорционального заданной температуре полимеризации, заведённой в терморегулятор.

Камера полимеризации порошковых покрытий, как показано на фиг. 1, содержит рабочую камеру 1, в которой располагаются для полимеризации окрашиваемые изделия. Рабочая камера покрыта теплоизоляцией 2. Теплоизоляция закрыта наружным корпусом 3. Рабочая камера закрыта дверью (на фиг. 1 не показана). Вентилятор 4 продувает воздух через нагреватели 5. Далее воздух, проходя по каналам 6, обдувает окрашиваемое изделие 7, которое заведено в термокамеру по транспортной системе 8. Внутри рабочей камеры 1 установлен датчик температуры 9, создающий электрический сигнал, пропорциональный температуре воздуха в рабочей камере. Этот датчик температуры подсоединён ко входу терморегулятора 10. В терморегулятор вводится значение температуры, равное заданной температуре полимеризации порошковой краски. В терморегуляторе производится сравнение электрического сигнала, пропорционального текущей температуре воздуха в термокамере, снимаемого с датчика 9, и сигнала, пропорционального заданной температуре полимеризации, заведённой в терморегулятор. Выход терморегулятора соединён со входом блока управления нагревателями. Выход блока управления нагревателями непосредственно соединён с нагревателями 5, которые нагревают воздух, циркулирующий в рабочей камере.В рабочей камере имеется дополнительный датчик температуры 12, который подсоединяется непосредственно к поверхности окрашиваемого изделия 7 и который вырабатывает электрический сигнал, пропорциональный температуре поверхности окрашиваемого изделия. Место подсоединения датчика 12 должно быть свободно от порошковой краски. Датчик 12 подсоединён к температурно-пороговому устройству 13. Выход температурно-порогового устройства соединён со входом таймера 14 (реле времени). В таймер вводится заданное время полимеризации порошковой краски. Выход таймера соединён со вторым входом блока управления нагревателями 11.Камера полимеризации работает следующим образом.В рабочую камеру 1 по транспортной системе 8 загружаются окрашиваемые изделия 7 с напыленной порошковой краской Датчик температуры 12 подсоединяется к этой части окрашиваемого изделия, которая не покрыта порошковой краской.

Выход терморегулятора соединён со входом блока управления нагревателями. Выход блока управления нагревателями непосредственно соединён с нагревателями 5, которые нагревают воздух, циркулирующий в рабочей камере.В рабочей камере имеется дополнительный датчик температуры 12, который подсоединяется непосредственно к поверхности окрашиваемого изделия 7 и который вырабатывает электрический сигнал, пропорциональный температуре поверхности окрашиваемого изделия. Место подсоединения датчика 12 должно быть свободно от порошковой краски. Датчик 12 подсоединён к температурно-пороговому устройству 13. Выход температурно-порогового устройства соединён со входом таймера 14 (реле времени). В таймер вводится заданное время полимеризации порошковой краски. Выход таймера соединён со вторым входом блока управления нагревателями 11.Камера полимеризации работает следующим образом.В рабочую камеру 1 по транспортной системе 8 загружаются окрашиваемые изделия 7 с напыленной порошковой краской Датчик температуры 12 подсоединяется к этой части окрашиваемого изделия, которая не покрыта порошковой краской. Если окрашиваемое изделие не имеет поверхности, на которую не нанесена порошковая краска, то возможно завести в рабочую камеру еще одно неокрашенное изделие и к нему присоединить дополнительный датчик. Закрывается дверь камеры полимеризации. В терморегулятор 10 и температурно-пороговое устройство 13 заводится заданная температура полимеризации порошковой краски Тп, напыленной на окрашиваемое изделие. Подаётся электропитание на блоки 11, 12, 14 и 15, а также на вентилятор 5, который создаёт циркуляцию воздуха в рабочей камере. На фиг. 2 показаны кривые изменения температуры воздуха в термокамере (кривая 1) и температуры окрашиваемого изделия с нанесённой на него порошковой краской (кривая 2). Пока температура воздуха в рабочей камере (Тв) меньше температуры полимеризации (Тп), заведённой в терморегулятор 11, с выхода терморегулятора будет поступать электрический сигнал на вход блока управления 11, который обеспечит подачу питания на нагреватели 5.Воздух, циркулирующий в рабочей камере, будет нагреваться от нагревателей до тех пор, пока через время t1 (см.

Если окрашиваемое изделие не имеет поверхности, на которую не нанесена порошковая краска, то возможно завести в рабочую камеру еще одно неокрашенное изделие и к нему присоединить дополнительный датчик. Закрывается дверь камеры полимеризации. В терморегулятор 10 и температурно-пороговое устройство 13 заводится заданная температура полимеризации порошковой краски Тп, напыленной на окрашиваемое изделие. Подаётся электропитание на блоки 11, 12, 14 и 15, а также на вентилятор 5, который создаёт циркуляцию воздуха в рабочей камере. На фиг. 2 показаны кривые изменения температуры воздуха в термокамере (кривая 1) и температуры окрашиваемого изделия с нанесённой на него порошковой краской (кривая 2). Пока температура воздуха в рабочей камере (Тв) меньше температуры полимеризации (Тп), заведённой в терморегулятор 11, с выхода терморегулятора будет поступать электрический сигнал на вход блока управления 11, который обеспечит подачу питания на нагреватели 5.Воздух, циркулирующий в рабочей камере, будет нагреваться от нагревателей до тех пор, пока через время t1 (см. кривую 1 на фиг. 2) его температура не станет равной заданной температуре полимеризации (Тп). При ТвТп прекращается подача сигнала с терморегулятора на блок управления. В результате этого прекращается подача тока питания на нагреватели 6 и приостанавливается нагревание воздуха и его температура начинает медленно уменьшаться. Однако при ТвТп с выхода терморегулятора 11 возобновится поступление электрического сигнала на вход блока управления 12, который подаёт питание на нагреватели 6. Таким образом в рабочей камере поддерживается температура воздуха, равная температуре полимеризации Тв=Тп.Температура нагрева окрашиваемого изделия (кривая 2 на фиг. 2) до времени Т2 будет отставать от температуры нагрева воздуха Тв в рабочей камере за счёт большей теплоёмкости материала окрашиваемого изделия и большей его массы по сравнению с воздухом. Температура окрашиваемого изделия достигнет температуры полимеризации только через время t2, при этом с выхода порогового устройства подаётся электрический сигнал на вход таймера, который начинает отсчёт времени полимеризации.

кривую 1 на фиг. 2) его температура не станет равной заданной температуре полимеризации (Тп). При ТвТп прекращается подача сигнала с терморегулятора на блок управления. В результате этого прекращается подача тока питания на нагреватели 6 и приостанавливается нагревание воздуха и его температура начинает медленно уменьшаться. Однако при ТвТп с выхода терморегулятора 11 возобновится поступление электрического сигнала на вход блока управления 12, который подаёт питание на нагреватели 6. Таким образом в рабочей камере поддерживается температура воздуха, равная температуре полимеризации Тв=Тп.Температура нагрева окрашиваемого изделия (кривая 2 на фиг. 2) до времени Т2 будет отставать от температуры нагрева воздуха Тв в рабочей камере за счёт большей теплоёмкости материала окрашиваемого изделия и большей его массы по сравнению с воздухом. Температура окрашиваемого изделия достигнет температуры полимеризации только через время t2, при этом с выхода порогового устройства подаётся электрический сигнал на вход таймера, который начинает отсчёт времени полимеризации. Через время t3 таймер зафиксирует время, равное введённому в него времени полимеризации tп, и с выхода таймера поступит электрический сигнал на вход блока управления нагрева. В результате этого отключится ток, поступивший от блока управления на нагреватели, и процесс полимеризации порошковой краски на окрашиваемом изделии прекращается.Таким образом, в предложенной камере полимеризация порошковой краски, наносимой на окрашиваемое изделие, будет происходить строго в течение времени, требуемого для применяемой порошковой краски и задаваемого на таймере. Весь этот период времени температура поверхности окрашиваемого изделия и нанесённой на нее порошковой краски будет иметь температуру, равную температуре полимеризации. Следовательно, будет выполнено условие получения полимеризационного покрытия с повышенной стойкостью к внешним воздействиям.Благодаря этому предложенная камера полимеризации обеспечивает получение высококачественного порошкового покрытия в отличие от прототипа и аналогов, в которых время полимеризации начинает отсчитываться от времени t1, то есть от времени нагрева воздуха до температуры полимеризации Тп.

Через время t3 таймер зафиксирует время, равное введённому в него времени полимеризации tп, и с выхода таймера поступит электрический сигнал на вход блока управления нагрева. В результате этого отключится ток, поступивший от блока управления на нагреватели, и процесс полимеризации порошковой краски на окрашиваемом изделии прекращается.Таким образом, в предложенной камере полимеризация порошковой краски, наносимой на окрашиваемое изделие, будет происходить строго в течение времени, требуемого для применяемой порошковой краски и задаваемого на таймере. Весь этот период времени температура поверхности окрашиваемого изделия и нанесённой на нее порошковой краски будет иметь температуру, равную температуре полимеризации. Следовательно, будет выполнено условие получения полимеризационного покрытия с повышенной стойкостью к внешним воздействиям.Благодаря этому предложенная камера полимеризации обеспечивает получение высококачественного порошкового покрытия в отличие от прототипа и аналогов, в которых время полимеризации начинает отсчитываться от времени t1, то есть от времени нагрева воздуха до температуры полимеризации Тп. При этом в аналогах ни в момент времени t1, ни через время, соответствующее времени полимеризации tп (точка t4), температура окрашиваемого изделия с нанесённой на него порошковой краской может быть равна соответственно Т1 и Т2, что ниже температуры полимеризации. Поэтому только в предложенной термокамере на качество покрытия не оказывают влияния ни масса, ни теплоемкость, ни конфигурация окрашиваемого изделия, поскольку камера автоматически адаптируется по отношению к этим параметрам окрашиваемого изделия за счёт контроля температуры поверхности окрашиваемого изделия и отсчёта начала времени полимеризации от времени достижения заданной температуры полимеризации на окрашиваемом изделии.

При этом в аналогах ни в момент времени t1, ни через время, соответствующее времени полимеризации tп (точка t4), температура окрашиваемого изделия с нанесённой на него порошковой краской может быть равна соответственно Т1 и Т2, что ниже температуры полимеризации. Поэтому только в предложенной термокамере на качество покрытия не оказывают влияния ни масса, ни теплоемкость, ни конфигурация окрашиваемого изделия, поскольку камера автоматически адаптируется по отношению к этим параметрам окрашиваемого изделия за счёт контроля температуры поверхности окрашиваемого изделия и отсчёта начала времени полимеризации от времени достижения заданной температуры полимеризации на окрашиваемом изделии.

Особенности печей для порошковой покраски

При нанесении порошковой краски в покрасочной камере есть несколько основных процессов, которые нельзя убирать, принципиально менять или переставлять местами. Каждый из этих процессов одинаково важен и одинаково сильно влияет на качество нанесения краски. Это непосредственно само нанесения краски, процесс полимеризации и сушки. Под процессом полимеризацией принято понимать нагрев воздуха до высокой температуры на несколько минут. За это время частицы сухого порошка расплавятся, и образуют собой надежное полимерное покрытие. За нагрев отвечают печи полимеризации.

Особенности оборудования

Конструктивно, печь полимеризации на вид представляет собой металлический шкаф с электронной начинкой. Управление рабочими режимами и параметрами внутри этих режимов выполняется при помощи основной системы контроля – оператор может настроить автоматическую работу печи, при которой устройство будет само отключаться при завершении работы. Примерный температурный режим в процессе полимеризации составляет около 200 градусов, и такой режим поддерживается на протяжении 15 минут. За это время частицы краски полностью расплавляются, вытесняют воздух и сливаются в единую пленку. Постепенно краска все глубже проходит в изделие и начинает затвердевать.

Иногда габаритные детали могут быть предварительно нагреты, так как печь полимеризации не способна в один момент равномерно распространить тепло. Источником энергии печей полимеризации чаще всего выступает природный газ или электричество. Про печи полимеризации нужно сказать следующее:

- Быстрый и равномерный обогрев камеры, и как следствие, самого окрашиваемого изделия, зависит не только от одной печи полимеризации, но и от теплоизоляции помещения. Одно должно быть качественно утеплено и не иметь проблем с герметичностью.

- В процессе нагрева до экстремально высоких температур, силовым кабелям и прочим элементам печи не грозит перегрев, так как они выносятся за пределы прогреваемой зоны.

- Тепло на окрашиваемое изделие распространяется при помощи нагретых воздушных потоков. До того, пока частицы порошковой краски полностью не застыли, есть вероятность, что поток воздуха их сдует. Для этого нужно грамотно отрегулировать скорость воздушного потока при помощи клапанов.

Печи полимеризации может быть встроены в конвейерную линию и плавно переходить в зону отверждения – там температура нагрева несколько снижается, а сама процедура занимает намного больше времени, чем при полимеризации.

Разновидности и функциональность

Выбирать печь полимеризации можно по нескольким параметрам. Устройство может работать на электричестве, газе и на нефтепродуктах. Тут нужно отталкиваться от доступности ресурса, возможности подключения к магистральным сетям, к производительности камеры и экономической целесообразности использования того или иного ресурса. Выбор ресурса на качество обогрева особенно не влияет, в отличие от выбора конфигурации печи. Есть горизонтальные и вертикальные печи полимеризации.

Горизонтальные печи не подходят для сушки слишком габаритных изделий, но зато они являются более широкими. За счет установки вентиляторов, метод перемешивания воздуха там является принудительным. У вертикальных печей полимеризации есть возможность сушки вытянутых по высоте изделий, но там перемешивание воздуха выполняется естественным образом.

Далее идет выбор между проходными и тупиковыми печами полимеризации. Тупиковые печи имеют невысокую производительность, так как загрузка и выгрузка деталей происходит только с одной стороны, и пока одна деталь не высохнет, новое изделие загрузить не получится. Проходные печи полимеризации можно встроить в конвейерные линии, что увеличит скорость выполнения рабочих циклов. Проходные печи полимеризации также могут быть многоходовыми, то есть, одновременно можно загружать несколько однотипных изделий.

Пи выборе печи полимеризации нужно смотреть на несколько параметров. Обогрев печи должен быть равномерным, иначе качественного полимерного слоя ждать не стоит. Колебание температуры внутри печи не может превышать двух градусов. Физический размер печи полимеризации не может быть меньше, чем максимальные габариты окрашиваемого изделия. Технические требования печи должны соответствовать используемой электросети на объекте.

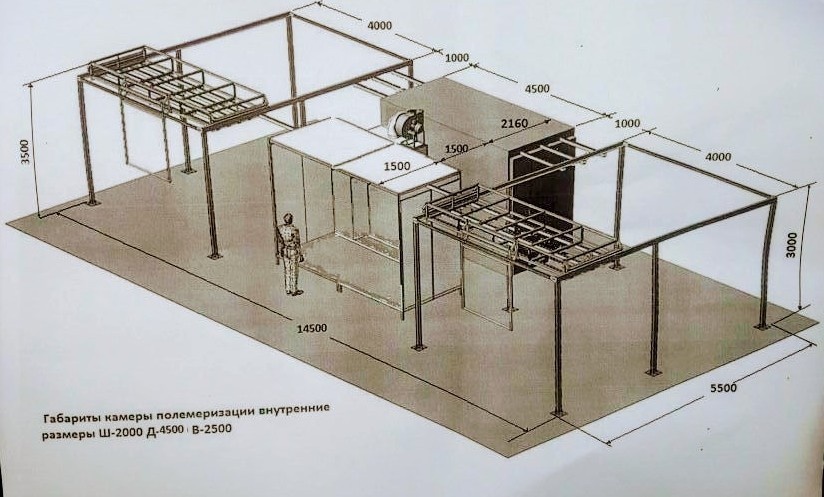

Камера полимеризации порошковой краски серии «ПОТОК»

Камера полимеризации порошковых покрытий используется для полимеризации нанесенных на предмет порошковых красок. Камера представляет собой конструкцию из сэндвич-панелей, полости которых заполнены теплоизоляционной прослойкой. За счет этого внутри камеры длительное время поддерживается необходимая температура, также эффективная теплоизоляция защищает от нагрева наружных поверхностей и потерь тепла.

Камера представляет собой конструкцию из сэндвич-панелей, полости которых заполнены теплоизоляционной прослойкой. За счет этого внутри камеры длительное время поддерживается необходимая температура, также эффективная теплоизоляция защищает от нагрева наружных поверхностей и потерь тепла.

Технологическое отверстие для загрузки обрабатываемых изделий закрывается снаружи теплоизолированным люком, который по периметру имеет специальный термостойкий профиль из резины и снабжен эффективным запорным механизмом.

Предназначение и устройство камеры

Для нагрева внутреннего пространства в камере полимеризации «Поток» предусмотрен отдельный термоблок. Он подключается к камере и отвечает за принудительную циркуляцию воздуха в полости камеры для обеспечения равномерного нагрева.

Полимеризация порошковой краски в камере «Поток» происходит по следующей технологии:

- через технологическое отверстие с помощью специальной транспортной системы в камеру полимеризации помещается загрузочная платформа с обработанными порошковой краской изделиями.

Затем люк отверстия прочно запирается посредством запорного механизма. Дополнительных запоров не требуется.

Затем люк отверстия прочно запирается посредством запорного механизма. Дополнительных запоров не требуется. - через пульт управления запускается термоблок, нагревающий воздух внутри камеры.

- с помощью терморегулятора, имеющегося на пульте управления, устанавливается необходимый уровень температуры, который определяется по типу порошковой краски. Когда температура в камере достигает 130°С — 140°С, из порошковой краски в виде дыма начинают выделяться летучие вещества. Их удаление из камеры осуществляется с помощью автоматизированной системы вытяжки, работа которого настроена циклически – после 10 секунд работы следует пауза 5 минут.

Когда температура внутри камеры полимеризации достигает значения на 5-10°С ниже необходимой, выключается первая группа ТЭНов. После того, как достигнута необходимая для полимеризации температура, выключается вторая группа ТЭНов. В это же время запускается временное реле, настраиваемое на интервал 20, 10 или 5 мин.

После завершения необходимых операций отключается питание ТЭНов и рециркуляционного вентилятора, запускается вытяжной вентилятор и система звукового оповещения. Вытяжной вентилятор также может быть запущен в любое необходимое время как до, так и после выполнения полимеризации (180° С), для этого предусмотрена возможность ручного управления.

Вытяжной вентилятор также может быть запущен в любое необходимое время как до, так и после выполнения полимеризации (180° С), для этого предусмотрена возможность ручного управления.

Габаритные размеры рабочего пространства: 3300х1300х2400:

| Мощность камеры полимеризации, кВт | 48 |

| Время выхода на рабочий режим, мин. | 20 — 40 |

| Диапазон рабочих температур, С | 120 — 230 |

Наличие в конструкции камеры полимеризации собственной транспортной системы упрощает процесс покраски и избавляет от необходимости перевешивать детали, это положительно отражается на скорости работы без ущерба качеству. Обрабатываемая деталь подвешивается на платформу перед полимеризацией и снимается с нее после завершения всей процедуры. Количество путей в конструкции камеры полимеризации — 8.

Установка для нанесения порошкового напыления Gemma Швейцария.

Шкаф регулирования температурой печей, камер полимеризации под ключ

Нами был реализован ряд проектов по автоматизации печей и камер полимеризации, в результате чего была выработана общая концепция организации таких устройств.

Термоконтроллер — это основной элемент такой системы управления, позволяющий организовать контур регулирования температуры путем регулирующего воздействия на процесс нагрева. Он же позволяет производить пороговое задание температуры.

Таймер CTA применяется для отсчета времени цикла нагрева.

Регулятор мощности или твердотельные реле позволяют управлять нагрузкой.

Панель оператора позволяет вести архивирование температурного графика и событий системы управления.

Система автоматического управления позволяет поддерживать температуру с точностью в десятые доли градуса при полном функционале и иметь минимальную стоимость при выборе минимального варианта. Выход на задание осуществлялся по оптимальному режиму с максимальной быстротой при условии выхода на уставку с минимальным перерегулированием.

Предлагаем Вам также приобрести камеру полимеризации под ключ.

Пример 1. Автоматизация электрической печи.Для автоматического управления печью применен ПИД-регулятор типа DTB или DTA с токовым выходом 4-20мА для случаев фазо-импульсного управления регулятором мощности или твердотельными реле.К сожалению данный способ неприменим в случае коммутации нагрузки через трансформатор.

Если выбраны твердотельные реле, можно выбрать термоконтроллер подешевле типа DTD с импульсным выходом.Способ управления пороговый либо ПИД-управление с периодом 2,56 секунды.

Для управления контакторами применяются термоконтроллеры с релейным выходом типа DTD, в данном случае термоконтроллер использует алгоритм порогового управления (порог включения/выключения).

К универсальному входу термоконтроллера подключен датчик температуры, чувствительный элемент которого размещен внутри электрической печи.

Регулятор измеряет текущую температуру и воздействует на выдаваемую ТЭН-ами мощность. Таким образом, реализуется система управления с замкнутой петлей обратной связи по температуре. Релейный выход ПИД-регулятора может быть задействован для аварийной сигнализации.

Пример 2. Автоматизация сушильной камеры.Камера полимеризации или сушильная камеры выполнена по принципу конвекционного шкафа, нагрев осуществляется несколькими группами ТЭН-ов, соединенных в симметричную нагрузку. Перемешивание воздуха в камере осуществляется центробежными вентиляторами в момент нагрева. Измерение производится термопарой. ПИД-регулятор температуры термоконтроллера выдает задание на регулятор мощности либо подключает/отключает ТЭН-ы, которые в свою очередь в зависимости от задания от термоконтроллера выдают необходимую мощность. Так можно организовать процесс процесса сушки древесины или процесс полимеризации окрашенных изделий по различным программам, составленным технологом, например, для разных видов древесины – ели, сосны, дуба и т. д или материалов краски. Выдержку времени позволяет осуществлять таймер CTA, после окончания уикла он сам выдаст сигнал на отключение ТЭН-ов и звуковую сигнализацию персоналу.

д или материалов краски. Выдержку времени позволяет осуществлять таймер CTA, после окончания уикла он сам выдаст сигнал на отключение ТЭН-ов и звуковую сигнализацию персоналу.

Для более глубокого регулирования используются темоконтроллеры DTE и несколько датчиков температуры.

Камера полимеризации.Камера выполнена из профилированного настила на металлическом каркасе, теплоизоляция выдерживает рабочие температуры до 400 грС, распределение температуры осуществляется системой конвекции.

Стоимость камеры зависит от размеров.

Шкаф-пульт.Шкаф выполнен в виде пульта RITTAL либо в виде стандартного настенного шкафчика, на панели размещен термоконтроллер и опционально таймер таймер, а также кнопки пуск/стоп и лампы индикации режима «работа» или «авария». Шкаф опционально снабжен сиреной для оповещения об успешном завершении процедуры выдержки в камере в течение заданного времени. Отсчет начинается с выхода на заданную температуру автоматически без контроля оператора, другими словами оператор только дает команду на старт и ждет сигнала завершения, занимаясь другими технологическими процедурами.

Отсчет начинается с выхода на заданную температуру автоматически без контроля оператора, другими словами оператор только дает команду на старт и ждет сигнала завершения, занимаясь другими технологическими процедурами.

Одно из основных применений тиристоров — регулирование мощности, которое требуется в различных технологических процессах для поддержания заданного температурного режима. Тиристорное регулирование имеет ряд неоспоримых преимуществ перед системами релейно-контакторного типа, главными из которых являются:

- непрерывность регулирования. Тиристоры коммутируют ток в нагрузке с частотой сети (50 раз в секунду), что позволяет поддерживать температуру с высокой точностью и быстро реагировать на изменение возмущающих воздействий;

- отсутствие механических контактов повышает надежность и уменьшает затраты на обслуживание и эксплуатацию;

- возможность ограничения пусковых токов электронагревательных элементов.

Для многих печей характерно низкое сопротивление нагревательных элементов в холодном состоянии, поэтому пусковые токи могут быть в 10 и более раз больше номинальных. Ограничить пусковые токи можно только с помощью фазоимпульсного управления тиристорами.

Тиристорный регулятор мощности ТРМ является современным многофункциональным устройством. Его система управления построена на мощном цифровом сигнальном процессоре, непрерывно отслеживающем в реальном времени большое количество управляющих сигналов. Это обуславливает ряд преимуществ перед аналогичным оборудованием:

- гибкое конфигурирование под любой вид нагрузки и технологического процесса;

- наглядная индикация на жидко-кристаллическом дисплее;

- развитый комплекс защит и автодиагностики неисправностей;

- поддержка двух способов управления тиристорами – фазоимпульсного и числового;

- режимы точной стабилизации или ограничения токов;

- возможность реализации многозонного регулирования;

- легкая интеграция в АСУ ТП.

Мы используем регуляторы импортные FOTEK, либо отечественные «Звезда Электроника».

Эффект.Во-первых — это автономность системы, что требует минимум обслуживания.

Во-вторых — это точность, которая выросла в связи с хорошей проработкой производителем процедуры автонастройки DTB, большей глубины регулирования, а также работе ПИД, благодаря которым удалось избавиться от мешающего работе перерегулирования (перебег, который кстати был достаточно большой, что ухудшало качество полимеризации).

Ну и в-третьих — это защищенность, новая система снабжена всеми защитами, при выходе в нештатную ситуацию оператор всегда будет оповещен, причина будет устранена.

становится проводником тепла

Пластик — отличный изолятор, а это означает, что он эффективно удерживает тепло — качество, которое является преимуществом в чем-то вроде гильзы для кофейной чашки. Но это изолирующее свойство менее желательно для таких продуктов, как пластиковые корпуса для ноутбуков и мобильных телефонов, которые могут перегреваться отчасти из-за того, что покрытия задерживают тепло, выделяемое устройствами.

Но это изолирующее свойство менее желательно для таких продуктов, как пластиковые корпуса для ноутбуков и мобильных телефонов, которые могут перегреваться отчасти из-за того, что покрытия задерживают тепло, выделяемое устройствами.

Теперь команда инженеров Массачусетского технологического института разработала полимерный теплопроводник, пластиковый материал, который работает как теплопровод, рассеивая тепло, а не изолируя его.Новые легкие и гибкие полимеры проводят в 10 раз больше тепла, чем большинство коммерчески используемых полимеров.

«Традиционные полимеры обладают электрической и теплоизоляцией, — говорит Яньфэй Сюй, постдоктор факультета машиностроения Массачусетского технологического института. «Открытие и разработка электропроводящих полимеров привело к новым электронным приложениям, таким как гибкие дисплеи и носимые биосенсоры.

«Наш полимер значительно более эффективно проводит и отводит тепло», — продолжает Сюй.«Мы считаем, что из полимеров можно сделать теплопроводники следующего поколения для передовых приложений управления температурой, таких как самоохлаждающаяся альтернатива существующим корпусам электроники».

Большинство полимеров при увеличении выглядят так: спутанная паутина полимерных нитей. Запутанная структура препятствует рассеиванию тепла. Новый метод выпрямляет полимеры и позволяет теплу легко перемещаться во всех направлениях через полимер. (Изображение: Chelsea Turner / MIT)

Полимеры состоят из длинных цепочек мономеров или молекулярных единиц, соединенных конец в конец.Эти цепочки часто запутываются в клубок, похожий на спагетти. Тепло с трудом проходит сквозь этот беспорядочный беспорядок и имеет тенденцию застревать в полимерных клубках и узлах.

И все же исследователи попытались превратить эти естественные теплоизоляторы в проводники. Для электроники полимеры могут предложить уникальное сочетание свойств, поскольку они легкие, гибкие и химически инертные. Полимеры также являются электрически изолирующими, то есть они не проводят электричество и, следовательно, могут предотвращать короткое замыкание таких устройств, как ноутбуки и мобильные телефоны, в руках их пользователей.

За последние годы несколько групп разработали полимерные проводники, в том числе одна, возглавляемая Ганг Ченом, главой отдела машиностроения Массачусетского технологического института. Еще в 2010 году Чен и его команда изобрели метод создания «ультратянутых нановолокон» из стандартного образца полиэтилена. Этот метод растягивал неупорядоченные полимеры в ультратонкие упорядоченные цепи. Чен обнаружил, что полученные цепи позволяют теплу легко проходить через материал, и что полимер проводит в 300 раз больше тепла, чем обычный пластик.

Но проводник с изолятором мог рассеивать тепло только в одном направлении, по длине каждой полимерной цепи. Тепло не может перемещаться между полимерными цепями из-за слабых сил Ван-дер-Ваальса, явления, которое по существу притягивает две или более молекул близко друг к другу. Пытаясь создать полимеры с высокой теплопроводностью, команда хотела объединить внутримолекулярные и межмолекулярные силы. Команда в конечном итоге произвела теплопроводящий полимер, известный как политиофен, сопряженный полимер, обычно используемый во многих электронных устройствах.

Исследователи разработали новый способ создания полимерного проводника с использованием окислительного химического осаждения из паровой фазы (oCVD). В этом процессе два пара впрыскиваются в камеру и на подложку, где они взаимодействуют и образуют пленку. В этом случае пары окислителя и пары мономеров направлялись на кремниевые или стеклянные подложки в камере.

Команда измерила теплопроводность каждого образца, используя коэффициент теплового отражения во временной области — метод, при котором на материал попадает лазер, чтобы нагреть его поверхность.Затем следят за падением температуры его поверхности, измеряя коэффициент отражения материала по мере того, как в него распространяется тепло.

В среднем образцы полимера проводят тепло со скоростью около 2 Вт / метр на градус Кельвина, что примерно в 10 раз быстрее, чем это может быть у обычных полимеров.

Образцы полимера казались почти изотропными или однородными, поэтому команда предположила, что свойства материала, такие как его теплопроводность, также должны быть почти однородными. Следуя этим рассуждениям, команда предсказала, что материал должен одинаково хорошо проводить тепло во всех направлениях, увеличивая его способность рассеивать тепло.

Следуя этим рассуждениям, команда предсказала, что материал должен одинаково хорошо проводить тепло во всех направлениях, увеличивая его способность рассеивать тепло.

В дальнейшем команда продолжит изучение фундаментальной физики, лежащей в основе проводимости полимеров, а также поиск способов использования этого материала в электронике и других продуктах, таких как корпуса для батарей и пленки для печатных плат.

Инженеры превратили пластиковый изолятор в теплопровод | MIT News

Пластмассы — отличные изоляторы, то есть они могут эффективно удерживать тепло — качество, которое может быть преимуществом в чем-то вроде рукава для кофейной чашки.Но это изолирующее свойство менее желательно для таких продуктов, как пластиковые корпуса для ноутбуков и мобильных телефонов, которые могут перегреваться, отчасти потому, что покрытия удерживают тепло, выделяемое устройствами.

Теперь команда инженеров Массачусетского технологического института разработала полимерный теплопроводник — пластик, который, как ни парадоксально, работает как теплопровод, рассеивая тепло, а не изолируя его. Новые легкие и гибкие полимеры могут проводить в 10 раз больше тепла, чем большинство коммерчески используемых полимеров.

Новые легкие и гибкие полимеры могут проводить в 10 раз больше тепла, чем большинство коммерчески используемых полимеров.

«Традиционные полимеры обладают как электроизоляционными, так и теплоизоляционными свойствами. Открытие и разработка электропроводящих полимеров привело к новым электронным приложениям, таким как гибкие дисплеи и носимые биосенсоры », — говорит Яньфэй Сюй, постдоктор кафедры машиностроения Массачусетского технологического института. «Наш полимер может намного более эффективно проводить тепло и отводить тепло. Мы считаем, что из полимеров можно использовать теплопроводники следующего поколения для передовых приложений управления температурным режимом, например, в качестве самоохлаждающейся альтернативы существующим корпусам электроники.

Сюй и команда докторов наук, аспирантов и преподавателей опубликовали свои результаты сегодня в журнале Science Advances . В команду входят Сяосюэ Ван, который в равной степени участвовал в исследовании вместе с Сю, а также Цзявэй Чжоу, Бай Сон, Элизабет Ли и Самуэль Хуберман; Чжан Цзян, физик Аргоннской национальной лаборатории; Карен Глисон, адъюнкт-проректор Массачусетского технологического института и профессор химического машиностроения имени Александра I. Майкл Кассер; и Ганг Чен, глава факультета машиностроения Массачусетского технологического института и профессор энергетики Карла Ричарда Содерберга.

Майкл Кассер; и Ганг Чен, глава факультета машиностроения Массачусетского технологического института и профессор энергетики Карла Ричарда Содерберга.

Растягивание спагетти

Если бы вы увеличили микроструктуру среднего полимера, было бы несложно понять, почему материал так легко удерживает тепло. На микроскопическом уровне полимеры состоят из длинных цепочек мономеров или молекулярных единиц, соединенных встык. Эти цепочки часто запутываются в клубок, похожий на спагетти. Теплоносители с трудом перемещаются через этот беспорядочный беспорядок и имеют тенденцию застревать в полимерных клубках и узлах.

И все же исследователи попытались превратить эти естественные теплоизоляторы в проводники.Для электроники полимеры могут предложить уникальное сочетание свойств, поскольку они легкие, гибкие и химически инертные. Полимеры также являются электрически изолирующими, то есть они не проводят электричество, и поэтому их можно использовать для предотвращения короткого замыкания таких устройств, как ноутбуки и мобильные телефоны, в руках их пользователей.

В последние годы несколько групп разработали полимерные проводники, в том числе группа Чена, которая в 2010 году изобрела метод создания «сверхтянутых нановолокон» из стандартного образца полиэтилена.Эта техника растягивала беспорядочные, неупорядоченные полимеры в ультратонкие упорядоченные цепочки — очень похоже на распутывание гирлянды праздничных огней. Чен обнаружил, что полученные цепи позволяют теплу легко проходить через материал и через него, и что полимер проводит в 300 раз больше тепла по сравнению с обычными пластиками.

Но проводник с изолятором мог рассеивать тепло только в одном направлении по длине каждой полимерной цепи. Тепло не может перемещаться между полимерными цепями из-за слабых сил Ван-дер-Ваальса — явления, которое по существу притягивает две или более молекул близко друг к другу.Сюй задавался вопросом, можно ли сделать полимерный материал, рассеивающий тепло во всех направлениях.

Сюй задумала текущее исследование как попытку конструировать полимеры с высокой теплопроводностью путем одновременной разработки внутримолекулярных и межмолекулярных сил — метода, который, как она надеялась, обеспечит эффективный перенос тепла вдоль и между полимерными цепями.

Команда в конечном итоге произвела теплопроводящий полимер, известный как политиофен, тип сопряженного полимера, который обычно используется во многих электронных устройствах.

Намеки на тепло во всех направлениях

Сюй, Чен и сотрудники лаборатории Чен объединились с Глисон и ее сотрудниками, чтобы разработать новый способ конструирования полимерного проводника с использованием окислительного химического осаждения из паровой фазы (oCVD), в результате чего два пары направляются в камеру и на подложку, где они взаимодействуют и образуют пленку. «Наша реакция смогла создать жесткие цепи полимеров, а не скрученные, похожие на спагетти нити в обычных полимерах». Сюй говорит.

В этом случае Ван направил окислитель в камеру вместе с паром мономеров — отдельных молекулярных единиц, которые при окислении образуют цепи, известные как полимеры.

«Мы выращивали полимеры на кремниевых / стеклянных подложках, на которых окислитель и мономеры адсорбируются и вступают в реакцию, используя уникальный самозатратный механизм роста технологии CVD», — говорит Ван.

Ван произвел относительно крупномасштабные образцы. каждый размером 2 квадратных сантиметра — примерно размер отпечатка большого пальца.

«Потому что этот образец используется повсеместно, например, в солнечных элементах, органических полевых транзисторах и органических светодиодах, если из этого материала можно сделать будучи теплопроводным, он может рассеивать тепло во всей органической электронике », — говорит Сюй.

Команда измерила теплопроводность каждого образца, используя коэффициент теплового отражения во временной области — метод, при котором они направляют лазер на материал, чтобы нагреть его поверхность, а затем отслеживают падение температуры его поверхности, измеряя коэффициент отражения материала по мере распространения тепла. в материал.

«Временной профиль спада температуры поверхности связан со скоростью распространения тепла, по которой мы смогли вычислить теплопроводность», — говорит Чжоу.

В среднем образцы полимеров были способны проводить тепло при мощности около 2 Вт на метр на кельвин — примерно в 10 раз быстрее, чем это могут дать обычные полимеры. В Аргоннской национальной лаборатории Цзян и Сюй обнаружили, что образцы полимера выглядят почти изотропными или однородными. Это говорит о том, что свойства материала, такие как его теплопроводность, также должны быть почти однородными. Следуя этим рассуждениям, команда предсказала, что материал должен одинаково хорошо проводить тепло во всех направлениях, увеличивая его способность рассеивать тепло.

В Аргоннской национальной лаборатории Цзян и Сюй обнаружили, что образцы полимера выглядят почти изотропными или однородными. Это говорит о том, что свойства материала, такие как его теплопроводность, также должны быть почти однородными. Следуя этим рассуждениям, команда предсказала, что материал должен одинаково хорошо проводить тепло во всех направлениях, увеличивая его способность рассеивать тепло.

В дальнейшем команда продолжит изучение фундаментальной физики, лежащей в основе проводимости полимеров, а также способов, позволяющих использовать этот материал в электронике и других продуктах, таких как корпуса для батарей и пленки для печатных плат.

«Мы можем наносить этот материал напрямую и конформно на кремниевые пластины и различные электронные устройства», — говорит Сюй. «Если мы сможем понять, как [работает] теплоперенос в этих неупорядоченных структурах, возможно, мы также сможем добиться более высокой теплопроводности.Тогда мы сможем помочь решить эту широко распространенную проблему перегрева и улучшить управление температурным режимом ».

Это исследование было частично поддержано Министерством энергетики США — фундаментальные энергетические науки и Центром Дешпанде Массачусетского технологического института.

(PDF) Обзор полимерных диэлектриков с высокой теплопроводностью для электроизоляции

2 González, E., Gómez, P., Espino-Cortés, FP: ‘Анализ распределения электрического поля

на изоляционных опорах сухих трансформаторов при высокой температуре

», ИЭПП Электр.Power Appl., 2012, 7, (5), pp. 331–337

3 Цекмес И.А., Кочетов Р., Моршейс, PHF и др .: «Моделирование теплопроводности

полимерных композитов на основе экспериментальных данных. наблюдения »,

IEEE Trans. Dielectr. Электр. Insul., 2014, 21, (3), pp. 412–423

4 Du, BX, Meng, X., Zhang, JW: «Влияние теплопроводности на отслеживание

разрушение композита эпоксидная смола / BN под действием импульсной силы» ‘, IEEE Trans. Dielectr.

Электр. Insul., 2013, 20, (1), pp. 296–302

296–302

5 Wang, ZB, Iizuka, T., Kozako, M., et al .: «Разработка композитов эпоксидная смола / BN

с высокой теплопроводностью и достаточной теплопроводностью. диэлектрическая прочность на пробой, часть ii —

Пробивная прочность», IEEE Trans. Dielectr. Электр. Insul., 2011, 18, (6),

pp. 1973–1983

6 Ohki, Y .: «Разработка композитов на основе эпоксидной смолы с высокой теплопроводностью

», IEEE Electr. Insul. Mag., 2010, 26, (1), pp. 48–49

7 Choy, C.Л., Янг, К .: «Теплопроводность полукристаллических полимеров — модель

», Полимер, 1977, 18, (8), стр. 769–776

8 Грищенко А.Е. Деформация полиэтилена

методом анизотропии теплопроводности », Полим. Sci. B, 1994, 36, (5),

pp. 872–874

9 Nysten, B., Gonry, P., Issi, J.P .: «Внутрицепочечная и межцепочечная теплопроводность в

полимерах», Synth. Met., 1995, 69, (3), pp. 67–68

10 Choy, C.L., Luk, WH, Chea, FC: «Теплопроводность высокоориентированного полиэтилена

», Polymer, 1978, 19, (2), стр. 155–162

155–162

11 Choy, CL, Fei, Y., Xi , TG: «Теплопроводность гелевых волокон полиэтилена

», Polym. Sci. B (Polym. Phys.), 1993, 31, (3), pp. 365–370

12 Venerus, DC, Kolev, DN: «Анизотропная теплопроводность в сшитых полибутадиенах

, подвергнутых одноосному удлинению», Макромолекулы , 2009, 42, (7),

с.2594–2598

13 Като Т., Нагахара Т., Агари Й. и др .: «Связь между теплопроводностью

и направлением молекулярного выравнивания отдельно стоящей пленки, выровненной методом трения

», Polym . Sci. B (Polym. Phys.), 2005, 43, (24), стр. 3591–3599

14 Като Т., Нагахара Т., Агари Ю. и др .: «Высокая теплопроводность

. полимеризуемая жидкокристаллическая акриловая пленка со скрученной молекулярной ориентацией »,

Polym. Sci. B (Polym. Phys.), 2006, 44, (10), pp. 1419–1425

15 Шен, С., Генри, А., Тонг, Дж. И др .: «Полиэтиленовые нановолокна с очень высокой теплопроводностью

», Nat. . Nanotechnol. , 2010, 5, (4), pp. 251–255

, 2010, 5, (4), pp. 251–255

16 Cao, BY, Li, YW, Kong, J. и др .: «Высокая теплопроводность полиэтиленовых массивов

нанопроволок, изготовленных с помощью улучшенных смачивание нанопористого шаблона

техника », Полимер, 2011, 52, (8), стр. 1711–1715

17 Wang, ZH, Jeffrey, AC, Alexei, L.и др .: «Теплопроводность

молекулярных цепочек сверхбыстрой вспышки», Science, 2007, 317, (5839), стр. 787–790

18 Вонг, CP, Боллампалли, RS: «Теплопроводность, модуль упругости и

коэффициент теплового расширения полимерных композитов, наполненных керамическими частицами

для электронной упаковки », Прил. Polym. Sci., 1999, 74, (14),

pp. 3396–3403

19 Zhang, XL, Shen, LY, Wu, H., et al .: «Повышенная теплопроводность и механические свойства

полиэтилена ( Композиты PE) / нитрид бора (BN) посредством многоступенчатой экструзии с вытяжкой

», Compos.Sci. Technol., 2013, 89, стр. 24–28

20 Zhou, WY, Qi, SH, Zhao, HZ, et al . : «Влияние размера частиц Al

: «Влияние размера частиц Al

2

O

3

на свойства

наполненного теплопроводящего силиконового каучука », Дж. Прил. Polym. Sci.,

2007, 104, (2), стр. 1312–1318

21 Bernd, W., Michael, H., Frank, RS: «Теплопроводность, температуропроводность,

и удельная теплоемкость частицы. наполненный полипропилен », Compos. A, заявл.

Sci. Manuf., 2004, 35, (4), pp. 423–429

22 Xu, Y.S., Chung, D.D.L., Cathleen, M .: «Теплопроводящий нитрид алюминия

композиты с полимерной матрицей», Compos. A, 2001, 32, (12), pp. 1749–1757

23 Чой, С., Ким, Дж .: «Теплопроводность эпоксидных композитов с бинарной системой частиц

наполнителей из оксида алюминия и нитрида алюминия» , Compos.

B, 2013, 51, стр. 140–147

24 Санада, К., Тада, Ю., Шиндо, Й .: «Теплопроводность полимерных композитов

с плотноупакованной структурой нано- и микронаполнителей» , Compos.A, 2009, 40, (6),

pp. 724–730

724–730

25 Samanta, SK, Gomnthi, A., Bhattacharya, S., et al .: «Новые нанокомпозиты сделаны из

нанотрубок нитрида бора и физический гель », Langmuir, 2010, 26, (14),

pp. 12230–12236

26 Chang, CW, Okawa, D., Garcia, H., et al .:« Нарушение закона Фурье в

. теплопроводники из нанотрубок », Phys. Rev. Lett., 2008, 101, (7),

pp. 0759031–0759034

27 Lin, Z.Y., Mcnamara, A., Wong, C.P., et al .: «Вспомогательный гексагональный полимерный нанокомпозит на основе нитрида бора

с повышенной теплопроводностью для герметизации электроники

», Compos. Sci. Technol., 2014, 90, pp. 123–128

28 Zhi, C.Y., Bando, Y., Tang, C.C., et al .: «Нанотрубки из нитрида бора:

функционализация и композиты», J. Матер. Chem., 2008, 18, (33), pp. 3900–3908

29 Zhi, CY, Bando, Y., Terao, T. и др .: «Диэлектрические и термические свойства эпоксидной смолы /

Нанотрубка из нитрида бора. композитов », Pure Appl. Chem., 2010, 82, (11),

Chem., 2010, 82, (11),

pp. 2175–2183

30 Terao, T., Bando, Y., Mitome, M., et al .: «Улучшение теплопроводности

полимерных пленок с помощью cateeh в модифицированных нанотрубках нитрида бора », Дж. Phys. Chem. C,

2009, 113, (31), стр. 13605–13609

31 Terao, T., Zhi, CY, Bando, Y., et al .: «Выравнивание нанотрубок нитрида бора в пленках полимерных композитов

. для улучшения теплопроводности », Дж. Phys.

Chem. C, 2010, 114, (10), стр.4340–4344

32 Karnthidaporn, W., Hathaikarn, M., Nantaya, Y .: «Эффективная обработка поверхности для

, повышающая теплопроводность эпоксидного композита с BN-наполнением», J. Прил. Polym.

Sci., 2011, 119, (6), стр. 3234–3243

33 Karnthidaporn, W., Hathaikarn, M., Nantaya, Y .: «Теплопроводность и

механических свойств эпоксидного композита с BN-наполнением. : влияние содержания наполнителя, условий перемешивания

и размера агломератов BN », Дж. Прил. Polym.Sci., 2011, 45,

Polym.Sci., 2011, 45,

(19), pp. 1967–1980

34 Gu, JW, Zhang, QY, Dang, J., et al .: «Теплопроводность и механические свойства

заполненного нитридом алюминия линейный полиэтилен низкой плотности

Композиты‘, Полим. Англ. Sci., 2009, 49, (5), pp. 1030–1034

35 Huang, XY, Iizuka, T., Jiang, PK, et al.: «Роль границы раздела на термической проводимости

высоконаполненного диэлектрика. композиты эпоксидная смола / AlN », J. Phys. Chem.

C, 2012, 116, (25), стр.13629–13639

36 Han, YW, Lv, SM, Hao, CX, et al .: «Повышение теплопроводности силиконовых композитов BN /

, отверждаемых в электрическом поле: наложение формы, теплопроводность

и упаковка частиц. структурные анизотропии », Термохим. Acta,

2012, 529, стр. 68–72

37 Cho, HB, Tokoi, Y., Tanaka, S., et al .: «Модификация нанолистов BN и их теплопроводные свойства

в нанокомпозитной пленке с полисилоксан по

ориентации БН ‘, Состав. Sci. Technol., 2011, 71, (8), pp. 1046–1052

Sci. Technol., 2011, 71, (8), pp. 1046–1052

38 Андрич Т., Кочетов Р., Гебрекирос Ю.Т. и др .: «Кратковременный пробой на постоянном токе

Прочностьв эпоксидной смоле BN nano — и микрокомпозиты ». 10-й IEEE Int. Конф.

по твердым диэлектрикам, 2010, стр. 1–4

39 Ван, З. Б., Иидзука, Т., Козако, М., и др .: «Разработка композитов эпоксид / BN

с высокой теплопроводностью и достаточным диэлектриком. пробой, часть I —

подготовка образцов и теплопроводность », IEEE Trans.Dielectr. Электр.

Insul., 2011, 18, (6), pp. 1963–1972

40 Li, Z., Okamoto, K., Ohki, Y., et al .: «Влияние добавления нанонаполнителя на частичное

.сопротивление разряду и диэлектрическая прочность на пробой микро-Al

2

O

3

/ эпоксидный

композит », IEEE Trans. Dielectr. Электр. Insul., 2010, 17, (3), pp. 653–661

41 Du, B.X .: «Энергия разряда и отслеживающее сопротивление постоянному току органических изоляционных материалов

», IEEE Trans. Dielectr. Электр. Insul., 2001, 8, (6), pp. 897–901

Dielectr. Электр. Insul., 2001, 8, (6), pp. 897–901

42 Редди, К.С., Раму, Т.С.: «Полимерные нанокомпозиты в качестве изоляции для кабелей постоянного тока высокого напряжения —

исследования теплового пробоя», IEEE Trans. Dielectr. Электр. Insul.,

2008, 15, (1), стр. 221–227

43 Du, BX, Zhang, JW, Gu, L. и др .: «Применение нелинейных методов в отслеживании

испытаний на отказ эпоксид / SiO

2

нанокомпозит ‘. IEEE Int. Конф. по твердым диэлектрикам,

2010, стр.1–4

44 Du, B.X .: «Влияние атмосферного давления на сопротивление постоянному току трекинга полимерных изоляционных материалов

», IEEE Trans. Dielectr. Электр. Insul., 2005, 12, (6),

pp. 1162–1171

45 Du, BX, Zhu, XH, Gu, L. и др .: «Влияние гладкости поверхности на механизм отслеживания

в XLPE. -Интерфейсы из резины », IEEE Trans. Dielectr. Электр. Insul.,

2011, 18, (1), стр. 176–181

46 Du, BX, Liu, Y., Liu, HJ: «Влияние низкого давления на отказ отслеживания печатных плат

», IEEE Trans. Dielectr. Электр. Insul., 2008, 15, (5), pp. 1379–1384

Dielectr. Электр. Insul., 2008, 15, (5), pp. 1379–1384

47 Du, B.X., Xiao, M .: «Тепловое накопление и отслеживание процесса отказа эпоксидного композита с наполнителем

BN с матрицей», IEEE Trans. Dielectr. Электр. Insul., 2013,

20, (6), pp. 2270–2276

48 Калебрезе, К., Нельсон, Дж. К., Линда, С. и др .: «Нанокомпозиты из полиамидимида и оксида алюминия

для высоких температур. ‘. 2010 г. Конф. по твердым диэлектрикам,

Потсдам, Германия, 2010

49 Maggioni, G., Vomiero, A., Carturan, S. и др .: «Структура и оптические свойства

пленок нанокомпозитов изAu-полиимида, полученных ионной имплантацией», Appl. Phys.

Lett., 2004, 85, (23), стр. 5712–5714

50 Ha, CS, Park, HD, Frank, CW: «Межфазное взаимодействие в гибридных композитах полиимид / диоксид кремния

по флуоресцентной спектроскопии», Chem. . Mater., 2000, 12,

pp. 839–844

51 Tong, YJ, Li, YS, Liu, JP, et al .: «Получение и свойства полиимидных пленок

, содегированных оксидами бария и титана», Дж. Прил. Polym. Sci., 2002, 83,

Прил. Polym. Sci., 2002, 83,

pp. 1810–1816

52 Zhang, P.H., Fan, Y., Lei, Q.Q .: «Характеристики тока проводимости

наноорганических композитных полиимидных пленок». IEEE Eighth ICPADM, 2006,

pp. 755–758

53 Zhang, PH, Fan, Y., Lei, QQ: «Изменения морфологии как пленок, подвергнутых коронарному старению, оригинальной

, так и нано-неорганических гибридных полиимидных пленок, охарактеризованных методом SEM. ‘. IEEE Eighth

ICPADM, 2006, стр. 882–884

54 млн. Лет назад, P.C., Nie W., Yang, Z.H. и др .: «Получение и определение характеристик гибридных пленок

/ Al

2

O

3

с помощью золь-гель процесса», J. Прил. Polym. Sci., 2008,

108, (2), стр. 705–712

55 Du, BX, Xiao, M .: «Влияние теплопроводных частиц на сопротивление

трекинговым нарушениям композитов полиимид / BN», IEEE Trans. Dielectr. Электр.

Insul., 2014, 21, (4), стр. 705–712

56 Тавман, Х. I .: «Термические и механические свойства наполненных алюминиевым порошком

I .: «Термические и механические свойства наполненных алюминиевым порошком

композитов из полиэтилена высокой плотности», J. Прил. Polym. Sci., 1996, 62, (12),

pp. 2161–2167

57 Krupa, I., Novák, I., Chodák, I .: «Электропроводящие и теплопроводящие

композиты полиэтилен / графит и их механические свойства. свойства ‘, Synth. Met.,

2004, 145, (2), pp. 245–252

58 Yoshitake, Y., Obata, K., Enomoto, Y., et al .: «Эксперимент и расчет на

изоляции / теплоизоляции. характеристики двигателей с высокой теплопроводностью ».IEEE Int.

Symp. по электроизоляционным материалам, 2011